Глава 8

ОБОРУДОВАНИЕ

ДЛЯ ПРОИЗВОДСТВА

ШТУЧНЫХ СТЕКЛОИЗДЕЛИЙ

8.1. ОБОРУДОВАНИЕ

ДЛЯ ПРОИЗВОДСТВА СТЕКЛОТАРЫ

К стеклянной таре, широко распространенной в бытовой и

производственной деятельности человека, относятся изделия для

пищевой и парфюмерной продукции, изделия медицинского на-

значения, изделия с термоизоляционными характеристиками (тер-

мосы).

Стеклянная тара изготовляется двумя способами: непосред-

ственно из сваренной стекломассы и из предварительного вытя-

нутых трубок (медицинские ампулы и флаконы) [38]. Стеклянная

тара бывает с внутренним диаметром горла до 30 • Ю3 м (узкогор-

лая) и более 30 ■ Ю-3 м (широкогорлая).

При производстве стеклянной тары подготовленные сырьевые

материалы и стекольный бой заданного гранулометрического со-

става отсеивают по необходимому рецепту и смешивают в смеси-

теле.

Определенное количество стекломассы, соответствующее мас-

се изготовляемого изделия, питателем подают сначала в черновую,

а затем в чистовую форму формовочной машины. Сформованные

изделия конвейером доставляют к печи отжига. Отожженные из-

делия проходят стадию ОТК и направляются на склад готовой

продукции.

Ассортимент стеклянных банок гораздо меньше, чем ассорти-

мент бутылок и флаконов. Стеклотарные изделия производятся

прессовым (банки для рыбной икры), выдувным (бутылки) и

пресс-выдувным (банки, бутылки) способами. Бутылки изготов-

ляют из бесцветного и окрашенного стекла.

Для варки стекломассы используются высокопроизводительные

стекловаренные печи с удельными съемами до 3 т/м2 в сутки, до-

статочно высоким к.п.д. (до 60%) и низкими показателями по

расходу топлива на 1 кг сваренной стекломассы (до 3500 кДж). Для

374

iToro используется дополнительный электроподогрев за счет дон-

ных электродов в зонах варки и боковых электродов в зоне глу-

бинного осветления.

Печи оснащаются системами бурления стекломассы и подо-

грева стеклобоя, повышающими эффективность стекловарения.

Современная стеклотара изготовляется на высокопроизводи-

тельных стеклоформующих автоматах, работающих совместно с

питателями.

Наибольшее распространение получили капельные питатели с

газовым, жидкостным, электрическим и комбинированным отоп-

лением [38].

Различают одно-, двух-, трех- и четырехкапельные питатели (за

один цикл работы).

Для формования стеклянной тары используются роторные и

секционные стеклоформующие автоматы.

В роторных автоматах Roirant (R5) для выработки бутылок ис-

пользуется двухэтажное размещение черновых и чистовых форм.

Автоматы выпускаются с 7, 8 ,10 и 12 комплектами форм в одно-

и двухкапельном исполнении. Производительность роторных ав-

томатов по бутылкам для пива емкостью 0,5 л («Евро») составляет:

при однокапельном исполнении — до 55 шт/мин, при двухкапель-

ном — до 85 шт/мин (R7).

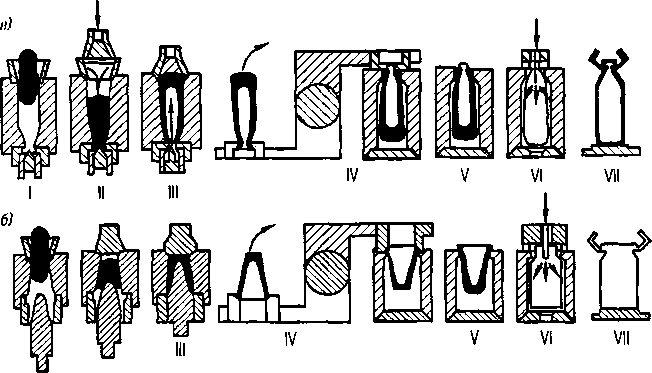

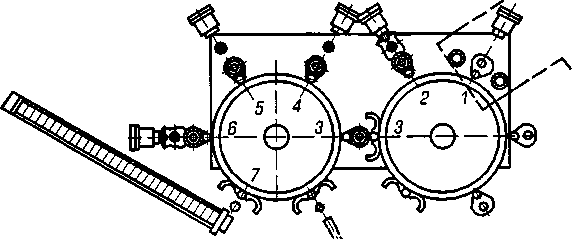

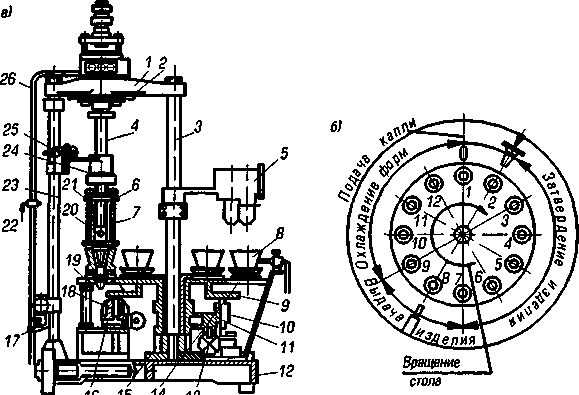

Схема процесса формования бутылок на роторных автоматах

R1 представлена на рис. 8.1.

Роторные автоматы надежны в работе и используются для цехов

небольшой производительности. Однако при неполадках в работе

одного из формующих узлов приходится останавливать агрегат.

В связи с этим широкое распространение получили секционные

автоматы (рис. 8.2) типа «IS», имеющие четное число секций, до-

ходящее до 16 [38]. Каждая из секций оснащается одно-, двух-,

трех- и четырехместными формами.

Движением отдельных механизмов секционных автоматов и

регулированием продолжительности отдельных операций управ-

ляют с помощью пневматических или электронных синхронизи-

рующих устройств.

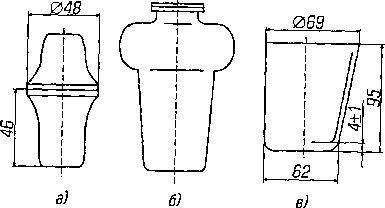

Способом двойного выдувания вырабатывают узкогорлые из-

делия. В черновую форму, установленную горловой частью вниз,

через направляющую воронку подается капля стекломассы (поз. Г).

Горловую часть формы в этот момент замыкают горловые кольца

и металлический плунжер. Капля стекломассы запрессовывается

в горловую часть формы подаваемым сверху сжатым воздухом —

375

г

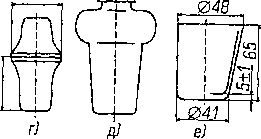

Рис. В.1. Схема изготовления бутылки на автоматах R7 и ВВ-7:

1 — подача капли в черновую форму; 2 — оформление горла с помощью

вакуума; 3 — выдуваемые пульки; 4 — передача в чистовую форму;

5-6 — выдувание бутылки; 7 — выдача готового изделия на охлаждающий стол

происходит уплотнение пульки и формование горла (поз. II).

В период выхода металлического плунжера из отверстия для на-

чального дутья внутренняя часть горла разогревается теплом стек-

ломассы. Подаваемый в отверстие сжатый воздух (поз. III) выду-

вает пульку и одновременно охлаждает металлический плунжер.

После раздувания пульки черновая форма открывается и пулька,

которую поддерживают закрытые горловые кольца, повернувшись

на 180° (из положения горлом вниз в положение горлом вверх),

подается в открытую чистовую форму (поз. IV).

С момента открывания черновой формы и до момента начала

выдувания в чистовой форме наружная часть пульки подогрева-

ется за счет тепла внутренних слоев стекломассы (поз. IV— V).

В чистовой форме происходит окончательное чистовое выдувание

изделия (возможно применение системы вакуумного формова-

ния — поз. VI). Дутьевая головка чистового стола машины имеет

устройство, которое позволяет совмещать процесс выдувания с

376

I II

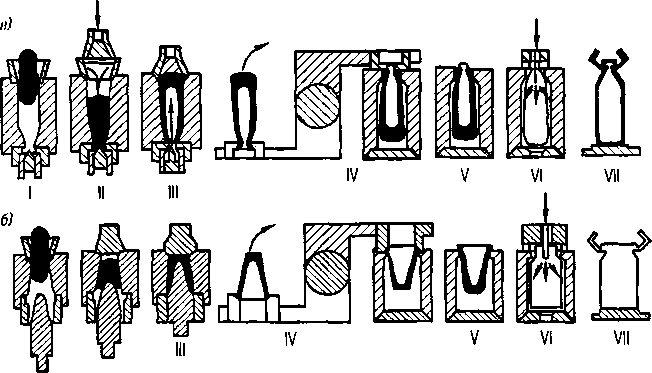

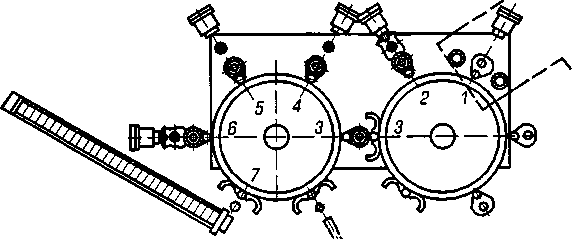

Рис. 8.2. Схемы изготовления стеклянной тары на секционных автоматах:

а — способ двойного выдувания; б — прессовыдувной способ

процессом охлаждения изделия изнутри, — продуванием (поз. VI),

что позволяет повысить производительность машины. По окон-

чании выдувания чистовая форма открывается и отставитель хват-

ками устанавливает изделие сначала на охлаждающий столик

(поз. VII), а потом на конвейер.

Прессовыдувным способом на секционных машинах изготов-

ляют широкогорлую тару (рис. 8.2, б). В этом случае после подачи

капли стекломассы (поз. I) прессуется баночка или пулька и

оформляется горло (поз. II, III). Далее следуют переворот пульки

на 180°, перенос ее в чистовую форму (поз. ГУ— VII) аналогично

описанному выше.

Прессовыдувной способ используется также и для формования

узкогорлой облегченной стеклянной тары, для чего необходима

специальная конструкция узла чернового формования с длинным

зенкером. На секционных машинах можно также получать неболь-

шие прессованные парфюмерные и аптекарские баночки. В таком

случае операция выдувания отсутствует.

377

8.2. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА

СТЕКЛОБЛОКОВ И СТЕКЛОПАКЕТОВ

Стеклянные пустотелые блоки применяют для сооружения нс

сущих стен и перегородок, а также заполнения световых про-

емов.

По назначению блоки различают на декоративные, прозрачные,

светорассеивающие, светопреломляющие, по конструкции — на

однокамерные и двухкамерные, по форме — на квадратные и пря-

моугольные.

Стеклянный блок получают, сваривая два полублока, с образо-

ванием внутренней вакуумной полости, образующейся при охлаж-

дении горячего воздуха (разряженного пространства).

Наружная лицевая поверхность полублоков — гладкая, внут-

ренняя —• с ребрами или призмами. Блоки бывают светоотража-

ющими и теплопоглощающими. Торцовые поверхности блоков

имеют рифления для лучшего сцепления с раствором.

Блоки имеют следующие физико-механические характеристи-

ки: светопропускание 30—57%, термостойкость 40 °С, прочность

при сжатии 1,5 МПа, сопротивление удару 0,8 Дж, коэффициент

теплопроводности 0,31—0,42 Вт/(м • °С).

Для выработки стеклоблоков используют проточные печи про-

изводительностью 30—100 т/сут. Температура варки 1480—

1540°С.

Формование стеклоблоков включает стадии прессования полу-

блоков и их сварки. Полублоки прессуют на 10- или 12-позици-

онных автоматических прессах, а сварку производят на карусель-

ной сварочной машине.

После сварки блоков остаточные напряжения в них снимаются

в печах отжига с медленным охлаждением изделий или с ускорен-

ным охлаждением при использовании инфракрасного излучения.

Стеклопакеты состоят из двух или более листов стекла, соеди-

ненных между собой по периметру таким образом, что между ними

образуются герметически закрытые полости, заполненные возду-

хом или другим газом. Стеклопакеты — изделия полной заводской

готовности, конструкция которых гарантирует герметичность воз-

душных прослоек, предназначаются для остекления окон, витрин,

верхних фонарей и балконных дверей общественных, производ-

ственных и жилых зданий.

По конструктивным особенностям и способам изготовления

стеклопакеты подразделяются на клееные (наиболее распростра-

378

мены), паяные и сварные, по числу слоев стекла (или образуемых

ими воздушных прослоек) — на двух-, трех- и четырехслойные

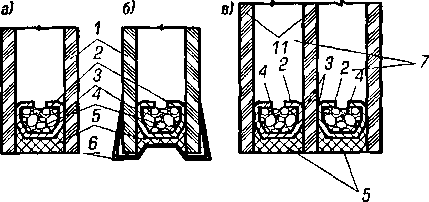

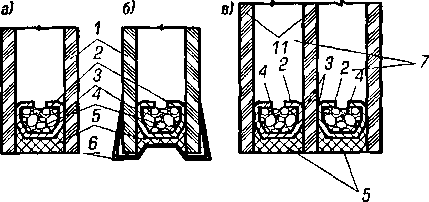

(одно-, двух- и трехкамерные) (рис. 8.3). Однокамерные приме-

няют для остекления зданий при температуре наружного воздуха

до -40 °С, двухкамерные — до —50 °С.

Рис. 8.3. Стеклопакеты однокамерные:

а — без обрамляющей рамки; б — с обрамляющей рамкой; в — двухкамерные;

1 — стекло; 2 — распорная рамка; 3 — нетвердеющая мастика; 4 — силикагель;

5 — тиоколовый герметик; 6 — обрамляющая рамка; 7 — воздушная полость

Стеклопакеты изготовляют на механизированных линиях, обес-

печивающих следующие технологические операции: подготовка

стекла, изготовление распорной рамки, нанесение на нее нетвер-

деющей мастики, соединение рамки со стеклами, подпрессовка,

нанесение на торцы пакета твердеющей мастики.

Подготовка стекла осуществляется на моечном конвейере и

включает мойку и сушку стекла. Распорную рамку изготовляют из

алюминиевой ленты в гибочном станке, между краями профиля

оставляют щель шириной 0,12 • 10-3 м, через которую внутренняя

полость профиля соединяется с помощью пакета.

Рамку собирают с помощью пластиковых (металлических) угол-

ков или спаивают на ультразвуковой установке.

На станке по обе стороны рамки наносят нетвердеющую мас-

тику слоем толщиной 1 • 10_3 м и шириной (5—6) ■ 10

3 м. Стекло

и рамку, поставленные вертикально, подают на конвейер, где их

автоматически соединяют в пакет в вертикальном положении.

Подпрессовка пакета осуществляется в горизонтальном положе-

нии. На торцы пакета наносят мастику, твердеющую окончатель-

но через 24 ч.

379

8.3. ВЫДУВНЫЕ И ПРЕССВЫДУВНЫЕ

СТЕКЛОФОРМУЮЩИЕ МАШИНЫ

Выдувные и прессвыдувные стеклоформующие машины пред

назначены для изготовления из бесцветного и цветного стекли

изделий бытового назначения (стаканов, вазочек, салатниц, таре

лок, пепельниц, рюмок и др.).

Формование стеклянных изделий может осуществляться ни

ручных, полуавтоматических и автоматических прессах в метил

лических формах.

Наибольшее распространение получили полуавтоматические и

автоматические прессы, которые снабжаются стекломассой с по-

мощью питателей, работающих синхронно с прессами [52].

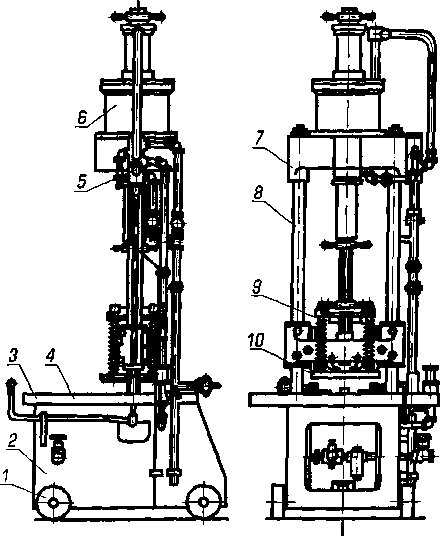

8.3.1. Полуавтоматический пресс ПСП-2

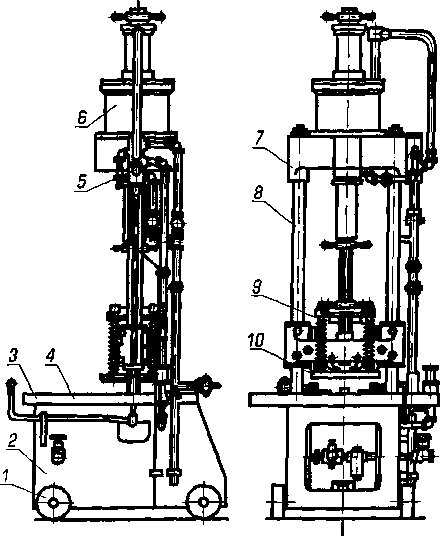

Однопозиционный полуавтоматический пресс ПСП-2 (рис. 8.4)

состоит из литой станины 2, расположенной на четырех колесах

станины 1, на которой установлены две вертикальные стойки 8.

Рис. 8.4. Полуавтоматический пресс ПСП-2

380

11оследние соединены в верхней части траверсой 7, на которой

закреплен прессующий цилиндр 6. На штоке цилиндра располо-

жен механизм пуансона 9 с формовым кольцом 10.

С помощью рукоятки 3 через систему рычагов 4 и золотниковое

устройство 5 происходит ручное управление прессом.

Давление сжатого воздуха перед ресивером составляет 0,4 МПа,

и ресивере — 0,1—0,35 МПа, усилие на штоке поршня — 12,5—

30 кН, ход поршня — (100—350) • 10_3 м, расход воздуха, подавае-

мого компрессором за двойной ход поршня, — 0,1 м3/мин.

Пресс обслуживают прессовщик и наборщик стекломассы.

Наборщик специальной железной трубкой набирает необходимое

количество стекломассы и подает строго в центр формы с предва-

рительно положенным на нее формовым кольцом. Прессовщик

отрезает ножницами необходимую порцию стекла. Затем форму

со стеклом подают под пуансон — и происходит прессование из-

делия.

Прессующее усилие создается за счет подачи редуцированного

воздуха в цилиндр, а далее — через шток поршня и прессующий

пуансон усилие передается формуемой стекломассе. Отпрессованное

изделие охлаждается нагнетаемым под давлением 1800—2000 Па

(180—200 мм вод. ст.) воздухом и направляется на отжиг. После

прессования форма передвигается на позицию разгрузки.

При прессовании обеспечивается постоянная температура прес-

сующего узла: формы, пуансона и кольца.

8.3.2. Пресс-автомат АПП-12

Автоматическое прессование стеклоизделий осуществляется с

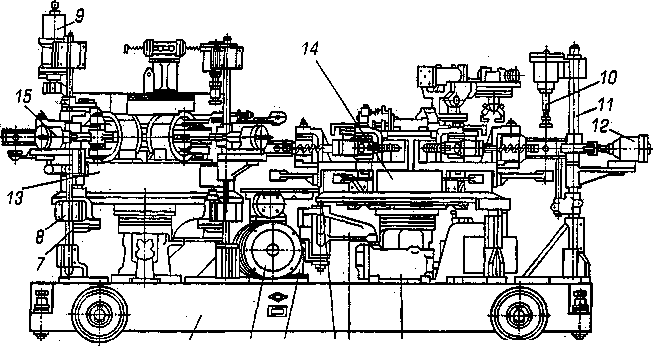

помощью пресса-автомата АПП-12 (рис. 8.5).

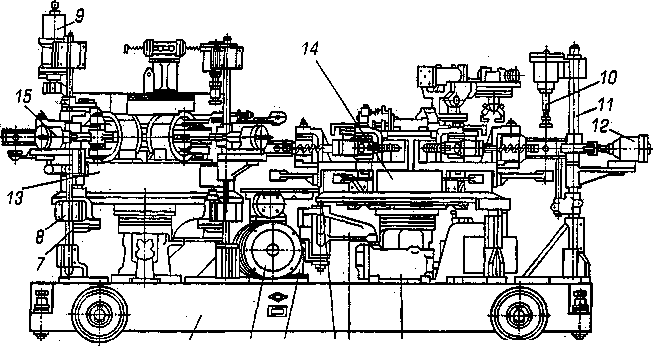

Пресс-автомат (рис. 8.5, а) состоит из остова, включающего

чугунную плиту 12, на которой укреплены три колонны: две бо-

ковые 23 и одна центральная 3. Между собой колонны соединены

поперечиной 1. Центральная колонна закреплена на плите посред-

ством тумбы 15, которая является опорой вращающегося стола.

На центральную колонну надет чугунный стол 19, на верхней

плоскости которого смонтировано 12 форм 8, смещенных отно-

сительно друг друга по окружности на угол 30°. Снизу стол имеет

12 стопорных гнезд 9 и столько же гнезд 14 для ведущего пальца 11.

Стол включается краном 17. Периодическое вращение стола осу-

ществляется с помощью поворотного стола, который состоит из

ведущего и буферного пневмоцилиндров.

3 81

16 15 14 13

Рис. 8.5. Пресс-автомат АПП-12 (а) и схема технологических операций [б):

1 — поперечина; 2 — крышка; 3 — центральная колонна; 4 — шток;

5, 6 — стержни; 7,10 — пружины; 8 — форма; 9 — стопорное гнездо;

11— палец; 12 — плита; 13 — кулиса; 14 — гнездо; 15 — тумба; 16 — пневмати-

ческий цилиндр; 17 — кран; 18 — шток; 19 — стол; 20 — головка; 21 — диски;

22 — кран; 23 — боковая колонна; 24 — предохранитель; 25 — кронштейн;

2В — магистраль воздухоотвода

Шток ведущего цилиндра прикреплен к поршню посредством

серьги, шарнирно соединенной с кулисой 13. Поворот кулисы на

определенный угол осуществляется за счет поступательного дви-

жения поршня и штока под действием сжатого воздуха. Кулиса

связана со столом воздушным пальцем 11, который с пружиной

10 вставляется в ведущие гнезда 14, поэтому с поворотом кулисы

поворачивается на этот же угол и стол. После поворота на 30° фор-

ма становится под пуансон, положение стола фиксируется штоком

18 пневматического цилиндра 16. В это время ведущий палец 11

выходит из гнезда и кулиса возвращается в первоначальное поло-

жение.

Прессующий механизм содержит пневмоцилиндр, установлен-

ный вертикально на верхней поперечине 1. Снизу цилиндр закрыт

крышкой 2, привернутой к нему болтами и имеющей отверстие в

центре для прохода штока 4. Верхняя крышка выполнена в виде

поршня с уплотнительными кольцами и шпильками, которые мо-

гут входить и выходить из цилиндра, изменяя ход штока 4.

382

Кронштейн 25, наглухо закрепленный на штоке с помощью

хомута и болтов, охватывает одну из боковых колонн и при дви-

жении штока скользит по ней, исключая поворот штока.

Через полый шток пропущен длинный стальной стержень 6 с

трапецеидальной резьбой на концах.

Между двумя стальными дисками 21, представляющими наде-

тое на стержень прижимное приспособление, расположены три

мощные пружины 7, внутри которых проходят болты. Последние

соединяют диски, нижний из которых, сжимая под давлением

пружины, может перемещать верхний диск. Прессующий пуансон

закреплен в головке 20, навернутой на нижний конец стержня.

Сжатый воздух от компрессора через магистраль 26 подводит-

ся к верхней и нижней крышкам. Прессующий механизм выклю-

чается специальным краном 22. При недостаточном давлении

воздуха в сети срабатывает предохранитель 24, который установлен

на боковой колонне и препятствует опусканию штока цилиндра.

При падении давления в сети шток движется вниз и с помощью

кронштейна 25 воздействует при движении на Г-образный крючок,

который обеспечивает остановку штока.

Технологические операции прессования изделий осуществля-

ются в такой последовательности (рис. 8.5, б). На позиции 1 в

форму подается питателем капля стекломассы, а на позиции 2

осуществляется прессование изделия. При этом обе половинки

раскрывных форм сжимаются клещами, которые исключают их

раскрытие.

Постепенное затвердевание спрессованного изделия происхо-

дит при прохождении позиций 3—7. Затвердевшее изделие удаля-

ется либо выталкивается из формы при нераскрывающейся форме

на позициях 7—9. Выбор позиции определяется размерами изде-

лия, толщиной его стенок, производительностью (частотой капель)

агрегата и другими условиями. На позициях 10-12 происходит

охлаждение форм специальными устройствами.

При неразборной форме изделие выталкивается из нее с по-

мощью пневматического выталкивателя, состоящего из цилиндра

с перемещающимися в нем поршнем со штоком-выталкивателем.

Готовое изделие с помощью автоматического переставителя

устанавливается на конвейер машины огневой полировки поверх-

ности изделия.

Пресс-автомат АПП-12 имеет следующие технические харак-

теристики: производительность (при выработке стаканов)—

15—20 шт./мин; максимальное прессующее усилие — 15 • 103 Н;

383

рабочее давление сжатого воздуха — 0,25—0,3 МПа; расход сжато-

го воздуха — 2,5—3 м3/мин.

8.3.3. Автомат с капельным питанием АБ-6

Автомат АБ-6 (рис. 8.6) относится к выдувным машинам с ка-

пельным питанием и предназначен для изготовления бутылок

емкостью до 1 л. Автомат содержит два периодически враща-

ющихся стола, на одном из которых расположены шесть черновых,

а на другом — шесть чистовых форм. На нижней единой плите

закреплены колонны, вокруг которых вращаются столы.

Технологические операции на обоих столах начинаются с общей

позиции 3, в которой пулька (заготовка) передается из черновой

формы в чистовую.

В позиции 1 капля стекломассы подается в черновую форму,

в верхней части которой расположена дутьевая головка для фор-

мирования горла бутылки, а в нижней — горловые кольца и узел

плунжера.

Пулька в позиции 1 формуется, находясь в положении горлом

вниз. Далее, при повороте стола на 60°, черновая форма на пути

от позиции 1 до позиции 2 поворачивается на 180° и устанавлива-

ется горлом вниз. В позиции 2 осуществляется предварительный

поддув пульки при закрытой сверху поддоном черновой форме.

В позиции 3 при раскрытии черновой формы пулька удерживает-

ся в горловых кольцах.

В этот период чистовая форма, расположенная на другом сто-

ле, закрывается и пулька после раскрытия горловых колец остается

>

Л

Рис. 8.В. Схема технологических операций на автомате АБ-6

384

в чистовой форме до окончательного выдувания изделия на пози-

циях 5 и 4. Сформованная бутылка на позиции 7 вынимается из

раскрывающейся чистовой формы и устанавливается на движу-

щийся параллельный поддон. Далее готовое изделие транспорте-

ром подается в печь отжига.

Автомат АБ-6 (рис. 8.7) установлен на передвижной станине 6,

на которой смонтированы пневматический привод рабочих орга-

нов и основные узлы агрегаты.

6 5 4 32 1

Рис. 8.7. Автомат АБ-6

Периодическое вращение столов черновых 13 и чистовых 14

форм осуществляется посредством венцовых шестерен, находя-

щихся в зацеплении с центральной шестерней привода, имеющей

удлиненные (корригированные) зубья. При рабочем ходе рейки

главного цилиндра 5, закрепленного на станине 6, все три шес-

терни находятся в зацеплении, а при холостом — центральная

шестерня, опускаясь пневмоцилиндром 4 вниз, остается в зацеп-

лении только с рейкой главного цилиндра.

Во время остановки столов шпильки 3, закрепленные с по-

мощью двух кронштейнов 2 на центральной шестерне, фиксируют

их положение.

Замедление движения столов в конце каждого хода обеспечи-

вается за счет создания воздушной подушки в тормозном цилин-

дре 1, шестерня которого находится в постоянном зацеплении с

венцовой шестерней стола чистовых форм.

385

Для накала стекломассы в позиции оформления пульки служит

цилиндр ^подъема и опускания металлического плунжера, закреп-

ленный на стойке 7. На этой же стойке установлены дутьевая го-

ловка 9 и пневмоцилиндр 15 для зажима (запирания) половинок

черновых форм. На стойках 11 установлены цилиндры запирания

чистовых форм 12, а также дутьевые головки 10, которые обеспе-

чивают окончательное выдувание изделия. Открытие черновых

форм и горловых колец (в позиции передачи пульки), а также

закрытие чистовых форм осуществляются с помощью пневмоци-

линдров.

Автомат АБ-6 имеет следующие технические характеристики:

производительность — до 27 шт./мин; количество черновых и чис-

товых форм — 6 шт.; рабочее давление сжатого воздуха — 0,18—

0,25 МПа; расход сжатого воздуха — 4,5 м3/мин; расход воздуха,

подаваемого вентилятором, — 170—250 м3/мин.

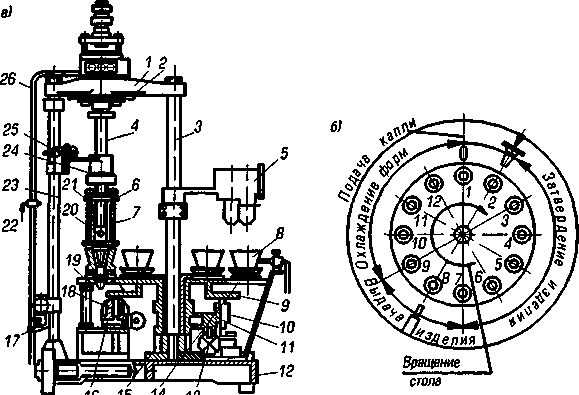

8.3.4. Вакуумно-выдувной автомат ВС-24

Вакуумно-выдувной автомат ВС-24 карусельного типа с непре-

рывным вращением стола предназначен для выработки стаканов.

Автомат состоит из шести секций, в каждой из которых имеются

четыре выдувные трубки и четыре чистовые формы. В верхней

части автомата установлен четырехрукавный вакуумный питатель,

обеспечивающий порционную подачу стекломассы.

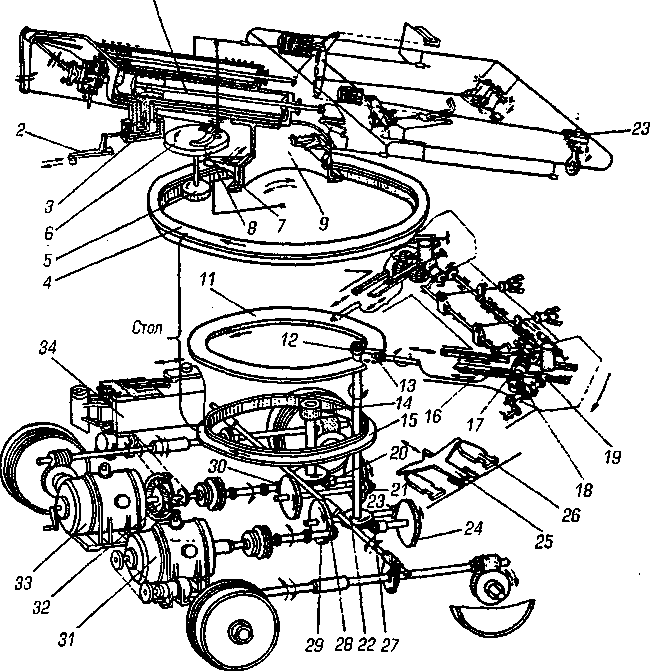

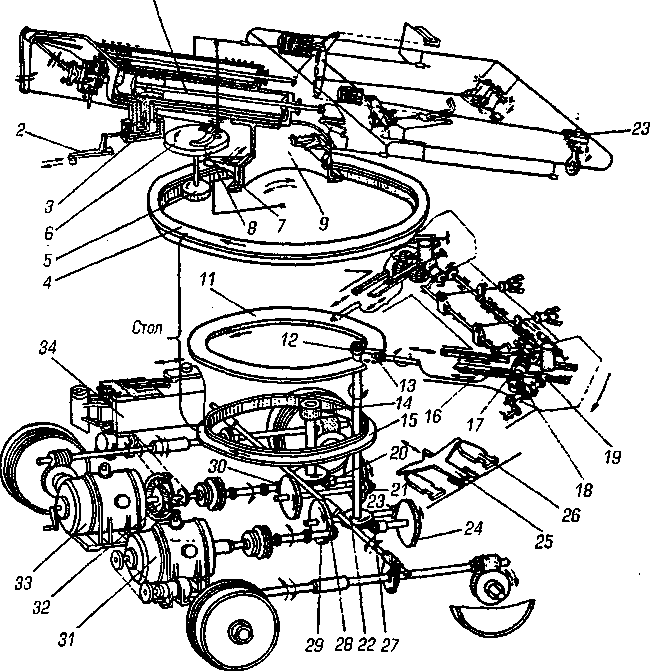

Кинематическая схема взаимодействия механизмов стола и

выдувных трубок представлена на рис. 8.8.

Технологический процесс производства стеклоизделий на ав-

томате ВС-24 предусматривает синхронное взаимодействие основ-

ных механизмов и выполнение следующих операций: вращение

стола, поворот и фиксация секций, вращение и остановка трубок,

открывание и закрывание губ трубок, движение плунжеров вы-

дувных трубок, открывание и закрывание чистовых форм, управ-

ление подачей воздуха для выдувания изделий и управление узла-

ми вакуумного питателя.

Вращение стола осуществляется от электродвигателя 33 через

промежуточный редуктор 32, две пары цилиндрических шестерен

30 и 21, пару конических шестерен 20 основного редуктора и ци-

линдрическую шестерню 14, находящуюся в зацеплении с шес-

терней 15 стола.

Система передач, включающая расположенный в верхней час-

ти хвостовика корпуса секции ролик, связанный с ползуном, со-

386

1

Движение

салазок

Рис. 8.8. Кинематическая схема автомата ВС-24:

1 — пневмоцилиндр; 2 — тяга с роликами; 3 — золотник; 4, 5, 12-14, 21 -24,

27-30 — шестерни; 6 — диск; 7 — ролик; 8 — кулиса; Э — вакуумный питатель;

10 — наборные головки; 11 — планетарная шестерня; 15 — шестерня стола;

1В — зубчатая рейка; 17 — комбинированная шестерня; 18,20 — конические

шестерни; 19 — валик; 25 — рычаг управления золотником; 26 — ползуны

золотников; 31,33 — электродвигатели; 32 — промежуточный редуктор;

34 — механизм раскрывания чистовых форм

единенную с ним посредством пальца зубчатую рейку 16, обеспе-

чивает посредством комбинированной шестерни 77и конической

шестерни 18 поворот корпуса секции. Система кулачком приво-

дится в возвратно-поступательное движение.

Кулачки фиксации секции воздействуют через ролик, рейку и

шестерню на подпружиненный фиксатор, который к моменту по-

387

ворота секции из конусного отверстия щели скользит по ней мри

повороте секции до определенного положения (приема стекло

массы или выдувания изделий). Шестерня 4 при вращении столп

через шестерню 5вращает кулису 8радиального качения, которая,

в свою очередь, поворачивает платформу вакуумного питателя V

посредством ролика 7, входящего в профильную канавку нижней

плоскости диска 6.

На верхней плоскости диска расположены кулачки включения

и выключения вакуумной системы наборных головок 10. Салазки

вакуумного питателя с наборными головками осуществляют воз-

вратно-поступательные движения от рабочего пневмоцилиндра /,

управляемого золотником 3, переключаемого тягой с роликом 20,

набегающим на кулачки при вращении стола.

Вращение выдувных трубок обеспечивается от электродвигателя

31 через систему шестерен 12, 22, 23, 24, 27, 28, 29 и планетарную

шестерню 11, которая находится в зацеплении с шестерней 13, на-

саженной на валик 19, расположенный в корпусе секции. Валик

передает вращение трубкам через систему трубчатых колес.

При смещении одного или двух рычагов 25 управления золот-

никами от центра машины для выдувания изделий подается воздух.

Рычаги управления приводят в движение ползуны 26 золотников,

которые впоследствии открываются. При возвращении системы

в первоначальное положение под действием пружин подача воз-

духа прекращается. Механизм 34 раскрывания чистовых форм

приводится в движение также от кулачка.

Наборные головки питателя, выдувные трубки и чистые формы

составляют стеклоформующие органы автомата.

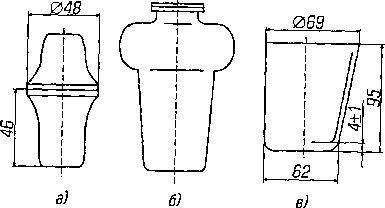

Технологическая последовательность изготовления стаканов

емкостью 250 и 75 мл представлена на рис. 8.9.

Автомат ВС-24 имеет следующие технические характеристики:

производительность — до 18 шт/мин; количество наборных голо-

вок — 4 шт.; количество выдувных трубок и чистовых форм —

24 шт.; частота вращения выдувных трубок — 40—80 об/мин; час-

тота вращения стола — 1,5—3 об/мин; давление воздуха для выду-

вания — (1,8—2,4) • 10“3 МПа; расход воздуха, подаваемого

вентилятором для выдувания, — 5000 м3/ч; разряжение вакуумно-

го питателя — (8,1—9,5) • 10-1 МПа; расход вакуума — 360 м2/ч;

давление сжатого воздуха в пневматическом приводе питателя —

0,2—0,23 МПа; расход сжатого воздуха — 200 м3/ч; электродвига-

тели постоянного тока для привода стола и выдувных трубок —

2,5 кВт.

388

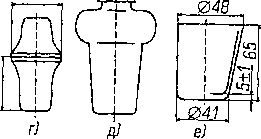

Рис. 8.9. Схема технологической последовательности изготовления стаканов:

а, г наборная порция стекломассы (170 и 100 г соответственно);

В, Д

стакан с колпачком, выходящий из машины; в, е — готовый стакан

(100 и 52 г соответственно емкостью 250 и 75 мл)

|

Скачать 3.15 Mb.

Скачать 3.15 Mb.