Лекции. Термины и определения

Скачать 29.73 Mb. Скачать 29.73 Mb.

|

|

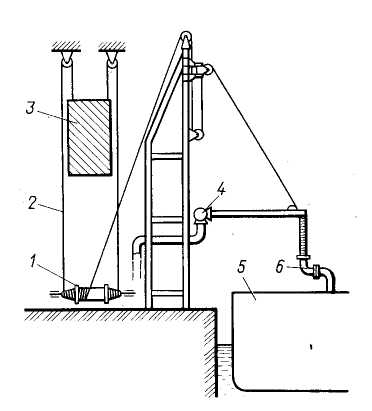

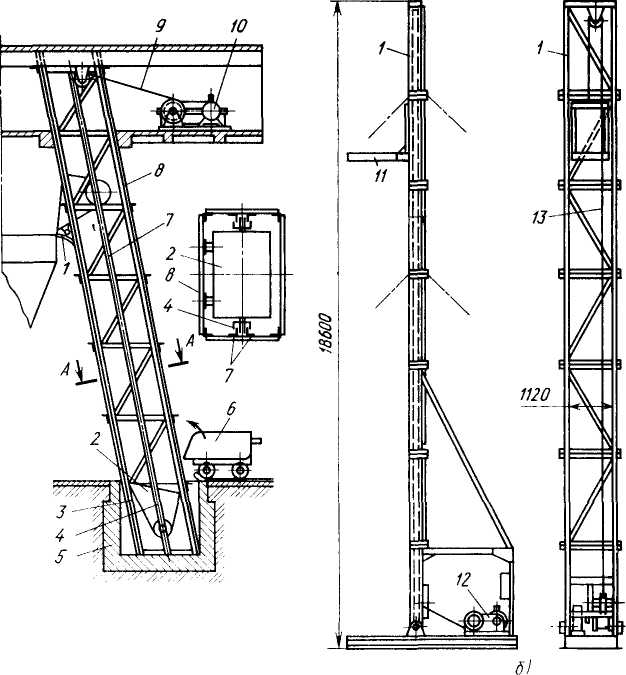

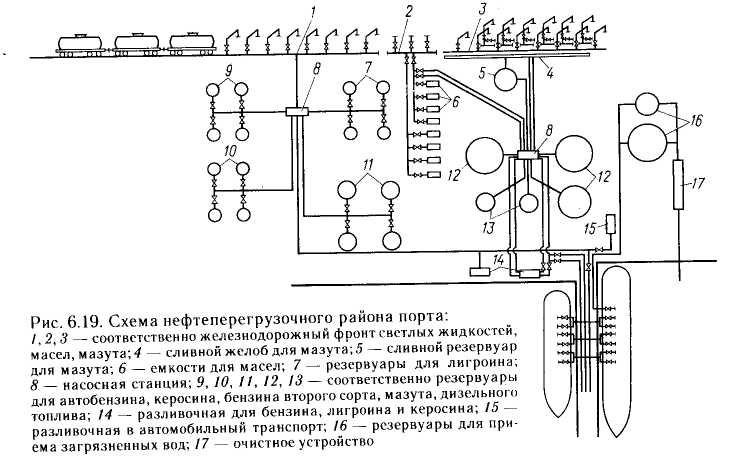

Рис. 85. Схема клинового ловителя лифта Рис. 86. Схемы привода ловителя   Рис.2. Подъемники: Строительные подъемники (рис. 87, б) применяют на строительных площадках для подъема различных материалов на верх сооружаемого здания. Несущая конструкция подъемника имеет незащищенные направляющие 11 для площадки, которая с помощью лебедки 12 передвигается канатом 13. Грузоподъемность таких подъемников 0,5 ... 1,5 т при скорости движения площадки 1,0 ... 1,5 м/с.       Перегрузочное оборудование для наливных грузов Перегрузочное оборудование для наливных грузовК наливным грузам относят: нефть и нефтепродукты, жидкие химические грузы (кислоты, спирты, некоторые виды удобрений и т. д.), сжиженные газы, жидкие пищевые продукты (растительные масла, молоко, животные жиры, патока, пресная вода, вино). Наибольшую долю среди этих грузов составляют нефть и нефтепродукты. При перевозке, хранении и перегрузке наливных грузов необходимо учитывать их специфические свойства: вязкость, огнеопасность, испаряемость, взрывоопасность, упругость паров, влияние на организм человека, корродирующее действие на металлы и др. Наливные грузы поступают в порт по магистральным трубопроводам, на специальных наливных судах и в железнодорожных цистернах. Наливные суда могут быть общего назначения, для сжиженных газов, для химических грузов, виновозы и комбинированные (танкеры, нефтерудовозы и др.). Танкеры оборудованы грузовыми и зачистными насосами. Для удаления паров и газа из отсеков служат газовытяжные трубы, а суда, предназначенные для перевозки нефтепродуктов первого и второго классов огнеопасности (бензин, лигроин, керосин и др.), снабжают дыхательными клапанами, срабатывающими при появлении в отсеках избыточного давления. Перевозку наливных грузов по железной дороге осуществляют в цистернах, имеющих в верхней части люк для погрузки и ввода в цистерну подогревающих устройств, а в нижней части — клапан для выгрузки жидкости самотеком. В зависимости от физико-химических свойств грузов котлы цистерны оборудуются соответствующими предохранительными устройствами, теплоизоляцией, устройствами обогрева, налива и слива. Проводятся опытные перевозки наливных грузов в гибких оболочках (эластичных контейнерах, транспортируемых в надводном и подводном положениях). Нефть и нефтепродукты хранят в наземных, полуподземных, подземных, подводных и плавучих стальных или железобетонных резервуарах на нефтебазах. Морская нефтебаза представляет собой сложный комплекс сооружений и устройств, предназначенных для приема, накопления, хранения и отгрузки нефти и нефтепродуктов. Основными элементами нефтебазы являются: приемные устройства, резервуарный парк, трубопроводы, насосы, шлангующие устройства с приемно-отпускными трубами для соединения судовых и береговых трубопроводов, очистные сооружения, комплекс пожарного оборудования (рис. 6.19). Число трубопроводов и их диаметр определяются необходимой пропускной способностью по каждому сорту нефтепродуктов и проектной подачей насосов. Необходимым условием высокой подачи наливных грузов является включение в работу системы судовых приемных патрубков, расположенных, как правило, в средней части судна с одного борта. Для соединения береговой трубопроводной сети с судовой системой используются специальные присоединительные устройства, которые могут быть подразделены на два основых типа: шлангоподъемные и шлангующие (стендеры).  Шлангоподъемное устройство служит для подъема, подачи на борт, поддержания и регулирования в процессе перегрузочных работ конечного гибкого звена берегового трубопровода, которое в этом случае, как правило, представляет собой участок гибкого шланга необходимой длины.  Рис. 6.20. Шлангоподъемное устройство

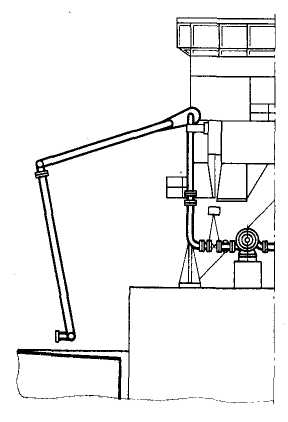

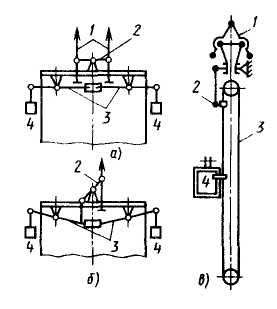

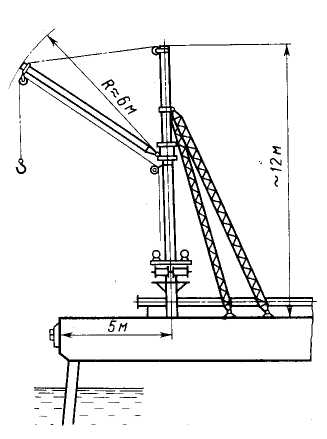

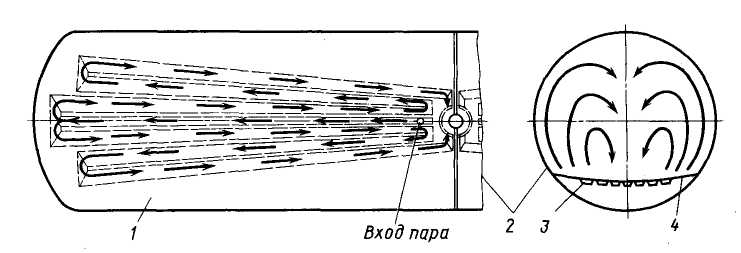

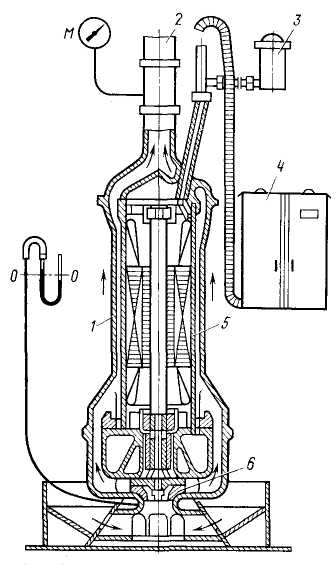

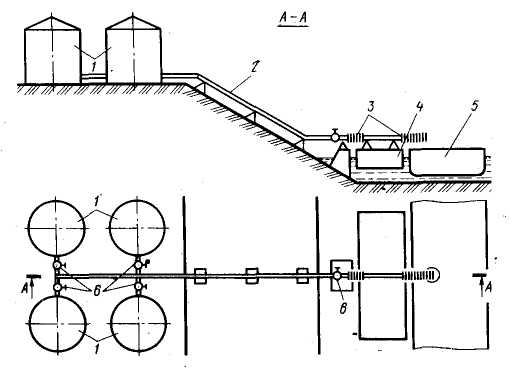

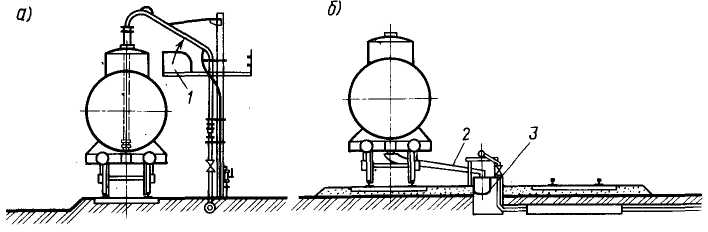

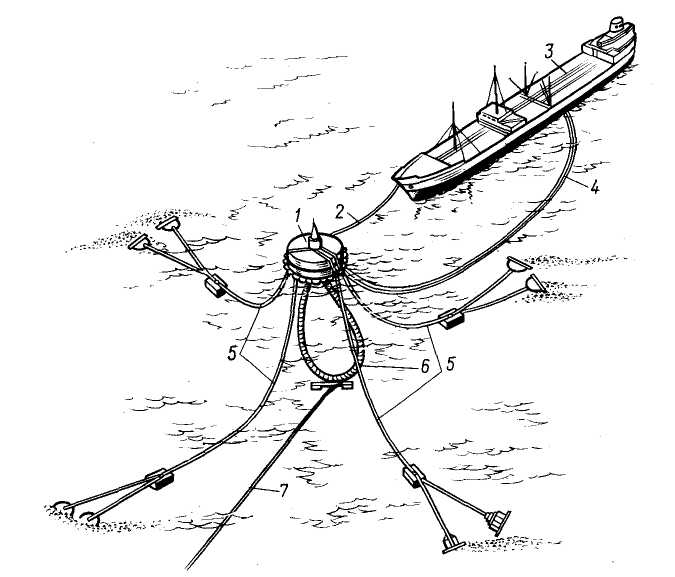

Береговое шлангоподъемное устройство представляет собой колонны с поворотными грузовыми стрелами и устанавливаются на причалах вблизи кордона (рис. 6.20). Одно шлангоподъемное устройство может последовательно обслужить несколько шлангов, по которым перекачиваются различные виды грузов. Имеются системы шлангоподъемных устройств, автономных по каждому виду наливных грузов. В зависимости от интенсивности перегрузки шлангоподъемные устройства могут быть с ручным электрическим, гидравлическим или пневматическим приводом. Специализированное шлангующее устройство (стендер) представляет собой конструкцию, в которой концевые звенья береговых трубопроводов являются управляемыми и непосредственно соединяются с судовыми патрубками. Управляемое конечное гибкое звено берегового трубопровода в шлангующих устройствах бывает двух типов: комбинированное, состоящее из участка гибкого шланга и участка шарнирно-сочлененной грубы (рис. 6.21), и полностью состоящее из шарнирно-сочлененных груб (рис. 6.22). Блок нескольких стендеров, объединенных единой системой управления, составляет стендерное оборудование причала. Гибкие шланги изготавливаются из резины и других материалов. Для армирования применяют кордовые ткани на металлической основе. Однако гибкие шланги недолговечны и не гарантируют необходимую надежность, поэтому их применяют в шлангующих приспособлениях для относительно малых судов при небольшой и средней производительности, а также в качестве плавучих трубопроводов. Наиболее совершенными являются шлангующие устройства — стендеры с шарнирно-сочленными звеньями из металлических труб, так как при сравнительно небольшой массе они обладают достаточной прочностью, позволяющей обеспечивать значительную интенсивность перекачивания при максимальных степенях свободы и большой зоне действия. При этом предусматривается механизированное выполнение операций по шланговке и отшланговке с дистанционным управлением, автоматическое следование шлангующего устройства за подвижками танкера, быстродействующее гидравлическое устройство для соединения с судовыми патрубками. Основными характеристиками стендера являются зона действия и пропускная способность. Размер зоны действия влияет на сложность конструкции, массу и стоимость стендера. Необходимость больших зон обслуживания обусловливается разнообразием типоразмеров судов и схем расположения судовых приемно-сливных патрубков на грузовой палубе, возможными подвижками судна при перевалке груза. ¶  ¶Рис. 6.23. Система пропарки нефтепродуктов для повышения текучести: 1,4— плита теплообменника; 2— котел; 3 — паропроводы При чрезмерных подвижках судна и предельном угле раствора или повороте стендера должны быть предусмотрены автоматические аварийные отключения насосных установок и закрытие задвижек с последующим отключением присоединительной муфты стендера (автоматическая отшланговка). Число стендеров на причале должно обеспечивать обработку танкера одновременно по всем судовым грузовым линиям. Оно назначается в соответствии с ассортиментом наливных грузов, пропускной способностью устройств и действующими или перспективными судо-часовыми нормами. Стендер выбирается с такой пропускной способностью, чтобы для обеспечения наибольшей судо-часовой нормы по одному виду наливного груза число стендеров не превышало числа грузовых линий расчетного судна. Пропускная способность стендера q = vD2yy/353,7 где Dy — условный проходной диаметр стендера, см; v— скорость протекания наливного груза, см/с; у — плотность наливного груза. Число стендеров для обеспечения судо-часовой нормы по наливу и сливу соответственно: где Для перекачивания нефтепродуктов применяют поршневые, центробежные, шестеренные и винтовые насосы. Поршневые насосы используют преимущественно для перекачивания нефтепродуктов высокой вязкости (мазутов, парафинистых сортов нефти, гудрона и др.). По сравнению с центробежными насосами они имеют более высокий КПД и на 20...30 % выше всасывающую способность, а также не требуют предварительной заливки всасывающего трубопровода. Их недостатками являются: большие габаритные размеры, масса и стоимость; тихоходность, что обусловливает применение привода с редуктором; неравномерная подача жидкости в трубопроводы; необходимость постоянного наблюдения за работой; невозможность их последовательного соединения из-за возникновения гидравлических ударов; высоковязкие нефтепродукты даже при сравнительно высокой температуре окружающей среды требуют предварительного подогрева при перекачивании по трубопроводам. Для перевалки высоковязких нефтепродуктов используются также винтовые насосы, которые по сравнению с поршневыми имеют меньшие размеры и более высокий КПД. При разгрузке вагонов необходимо повысить текучесть нефтепродукта предварительной пропаркой (рис. 6.23). Центробежные насосы применяют для перекачивания светлых маловязких нефтепродуктов. По сравнению с поршневыми они более компактны, легки и просты в эксплуатации, хорошо перекачивают  Рис. 6.24. Погруженный центробежный насос с электроприводом: 1 — корпус насоса; 2 — отверстие засасывания нефтепродукта; 3 — колесо насоса; 4— пост управления насосом; 5 — труба с кабелем питания электродвигателя; 6— компенсатор со смазкой для электродвигателя. При перекачке маслшязких нефтепродуктов подача насоса до 600 м3 /ч загрязненные нефтепродукты и равномерно подают груз по трубопроводу, но мало пригодны для перекачивания высоковязких нефтепродуктов, перед пуском требуют предварительной заливки всасывающей части трубопровода, имеют более низкий КПД. Шестеренные насосы применяют для перекачивания масел. Для разгрузки судов могут применяться погруженные центробежные электронасосы, которые опускают в отсек судна с помощью грузовой стрелы или простейшего крана (рис. 6.24). Характеристики насосов зависят от вязкости перекачиваемой жидкости, поэтому при выборе насосов и эксплуатационных расчетах необходимо перерасчитывать паспортные характеристики насосов для воды на характеристики для вязких нефтепродуктов. При разгрузке судов насосная располагается на причале(на рабочей платформе). Для разгрузки судов насосы устанавливают в отдельном здании. В настоящее время выгрузка нефтепродуктов из танкеров в большинстве случаев производится с помощью судовых насосов, имеющих высокую подачу (500 т/ч и более). Если резервуары расположены намного выше судна, то подача груза может производиться самотеком (рис. 6.25). Трубопроводы вне зданий чаще всего укладывают под землей, а для продуктов, требующих подогрева, — в специальных траншеях вместе с паровой линией. Оборудование перевалочных баз для перегрузки сжиженного газа, пищевых жиров, растительного масла, вин не отличается от оборудования нефтебаз и нефтегаваней. При транспортировании сжиженного газа перевалочная база должна иметь установки для его рефрижерации.  Рис. 6.25. Схема загрузки судна нефтепродуктами самотеком: 1 - береговые емкости; 2 - трубопровод; 3 - гибкие шланги; 4— понтон; 5 - судно; 6 - задвижки Для обработки железнодорожных цистерн (рис. 6.26) используются специальные эстакады с гибкими шлангами, прикрепленными к стандартным поворотным трубам, которые устанавливаются вдоль железнодорожного фронта на расстоянии около 4 м друг от друга и питаются от основного продольного трубопровода. Для слива груза из цистерны могут использоваться переносные сливные лотки, по которым груз попадает в сливные желоба и подается в промежуточный резервуар, из которого производится насосная перекачка. Загрузка наливных грузов в железнодорожные цистерны осуществляется через верхние колпаки, а слив - через нижние сливные отверстия самотеком или через верхние колпаки с помощью насосов. Для слива вязких и застывающих грузов станции слива оборудуются внешними системами обогрева (тепловые туннели, циркуляционные методы обогрева и др.).  Рис. 6.26. Устройства для загрузки и разгрузки железнодорожных цистерн: a - эстакада для налива всех жидких грузов и откачивания легковоспламеняющихся грузов через верхнюю горловину; б — устройство бокового слива через нижний выпускной клапан; 1 — откидной мостик; 2— сливной лоток; 3 - сливной желоб В традиционных цистернах, оснащенных нагревательными трубопроводами, чувствительный груз нередко страдает от перегрева или неравномерного нагрева. При длительном разогреве паром груз в верхней части котла может остаться вязким и препятствовать сливу. Избежать этого можно использованием специальной цистерны, оборудованной теплообменником, устанавливаемым внутри кота цистерны в его нижней части и обеспечивающим равномерный обогрев груза за счет процесса конвекции теплоты, вызывающего движение (вращение) груза в котле. При этом время слива вязких грузов сокращается вдвое по сравнению с традиционными методами. Особенности устройства наливных судов обусловили создание специфических типов причалов как по очертаниям в плане, так и по конструктивным особенностям. Они могут быть в виде пирсов различной конфигурации, расположенных параллельно, перпендикулярно или под углом к берегу, в виде рейдовых причалов (плавучих, стационарных и комбинированных) или набережных. Наиболее часто нефтепричалы выполняются в виде узких пирсов. Причальное сооружение состоит из следующих основных элементов: рабочей платформы (причальная часть) для размещения всего перегрузочного оборудования причала; причальных отбойных палов, служащих для гашения инерции судна и закрепления швартовных концов; швартовных палов для закрепления швартовых; переходных мостиков для соединения палов с рабочей платформой. Оборудование причала включает: ответвления грузовых трубопроводов, оканчивающихся коллекторами с приемно-отпускными патрубками; устройства для соединения береговых и судовых трубопроводов; систему дистанционного централизованного управления задвижками с дублирующими пунктами непосредственного управления; устройство для учета наливных в танкер и сливаемых с танкера "продуктов, а также ответвления вспомогательных трубопроводов и прочие устройства для вспомогательных операций (погрузки бункерного топлива и смазочных масел, приема балластных вод и др.). Причалы могут быть оборудованы береговыми или плавучими перекачивающими станциями. Известно, что возведение глубоководных причальных сооружений и подходов к ним в прибрежной мелководной зоне моря связано с большими капитальными затратами, поэтому в последнее время все шире применяют способы переработки грузов (особенно нефти) в рейдовых условиях с использованием рейдовых причалов. Рейдовые причалы являются наиболее дешевыми и быстровозводимыми причальными сооружениями. По конструктивным признакам их делят на плавучие (одно- и многоточечные), стационарные и комбинированные. К их достоинствам можно отнести: незначительные затраты средств и времени на оборудование; возможность приема танкеров с большой осадкой; малая опасность возникновения пожара; небольшие расходы на эксплуатацию и т. п.  Рис. 6.27. Точечный рейдовый причал: 1 — швартовая бочка; 2 — швартовый канат; 3 — судно; 4 — грузовой шланг; 5 — якорные тросы; 6 — соединительный шланг бочка — трубопровод; 7 — подводный нефтепровод Недостатками рейдовых причалов являются: сложность перегрузочных работ при значительных волнении моря и ветре; недостаточная гибкость перегрузочной системы; затруднения в случае налива (слива) нескольких видов продуктов; трудности в снабжении судов продовольствием, водой и др.; простои, вызванные необходимостью в случае штормовой погоды уходить в открытое море; уязвимость подводного трубопровода, раздаточного устройства, швартовных бочек и т. д. Однако преимущества часто обусловливают экономическую целесообразность применения рейдовых причалов, что является причиной их дальнейшего совершенствования и развития в мировой практике. Для обработки крупных танкеров наиболее распространен одноточечный рейдовый плавучий причал, состоящий из одной швартовной бочки (рис. 6.27). Стационарный рейдовый причал отличается от плавучего тем, что вместо буя, закрепленного ко дну якорями, возводят достаточный по размерам и прочности пал, к которому судно швартуется и у которого его обрабатывают. В последнее время для создания в открытом море портов, обслуживающих главным образом морские месторождения нефти или крупные промышленные комплексы по ее переработке, создаются порты на искусственных островах. Анализ современных и перспективных условий обработки наливных судов указывает основные пути повышения интенсивности операций налива (слива) нефти: увеличение числа одновременно действующих грузовых линий; увеличение диаметра трубопроводов и скорости протекания наливных грузов; увеличение мощности и степени использования насосных установок; максимально возможная автоматизация судовых и береговых устройств, участвующих в обработке танкера. Увеличение числа одновременно действующих грузовых линий находится в прямой зависимости от оборудования причалов высокопроизводительными, с достаточной зоной обслуживания, шлангующими устройствами. Диаметр трубопровода где Q— необходимая пропускная способность трубопровода при принятой скорости протекания наливного груза по трубопроводу. Скорость потока в трубопроводах в соответствии с принятыми во многих странах правилами безопасности не должна превышать 12 м/с. Резервом роста интенсивности перегрузочных операций с наливными грузами является также увеличение мощности (подачи) насосных установок. Основное направление совершенствования технологии обработки танкеров — комплексная автоматизация перегрузочных и вспомогательных операций, что облегчается однородностью и свойствами наливного груза. |