Лекции. Термины и определения

Скачать 29.73 Mb. Скачать 29.73 Mb.

|

|

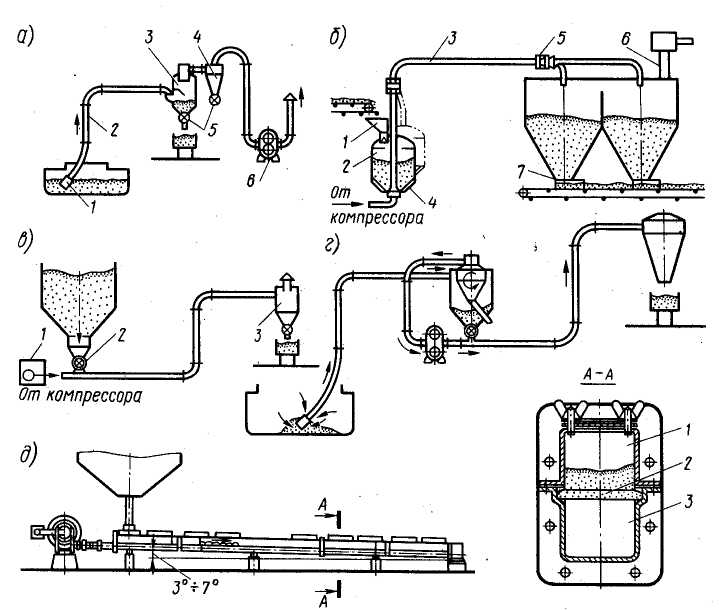

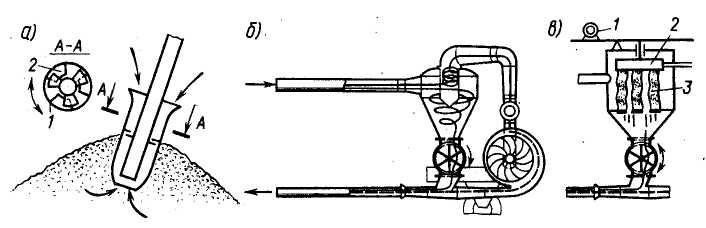

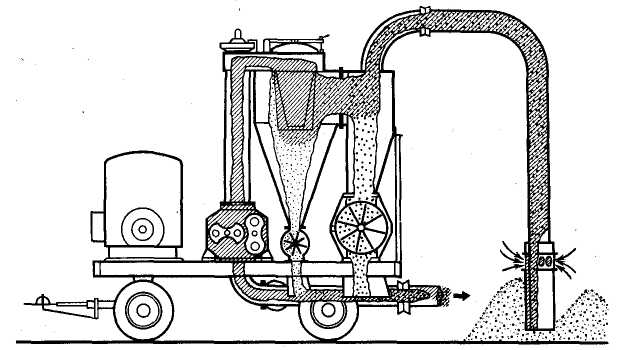

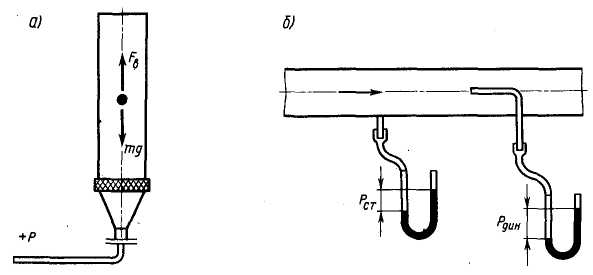

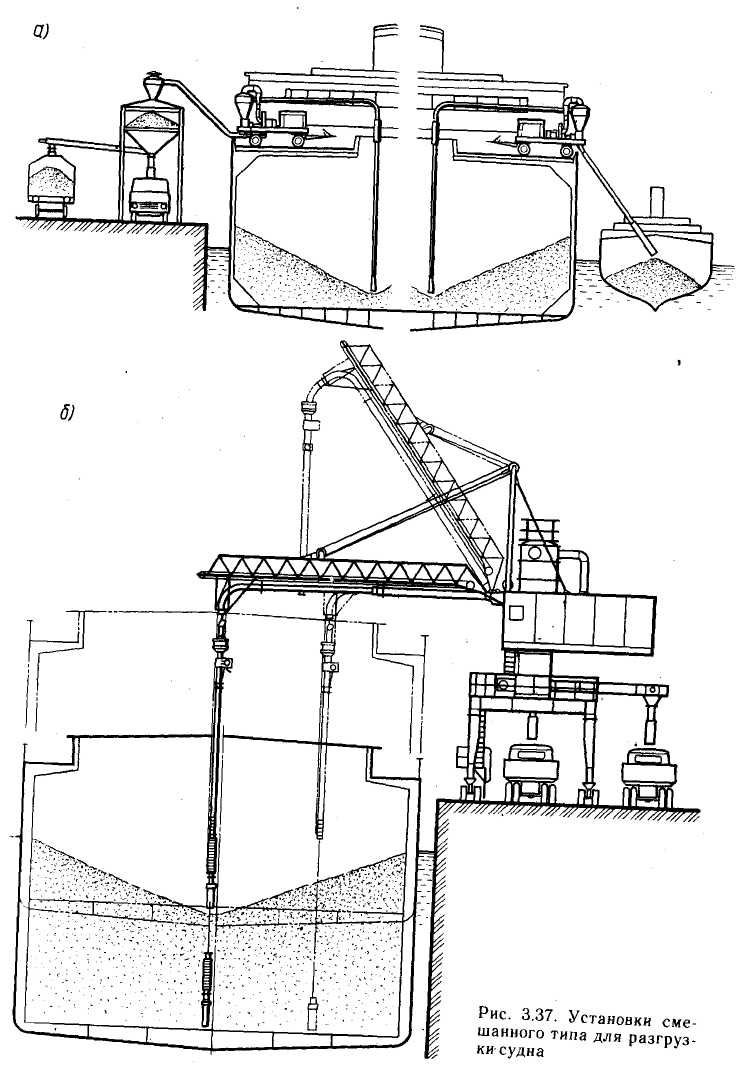

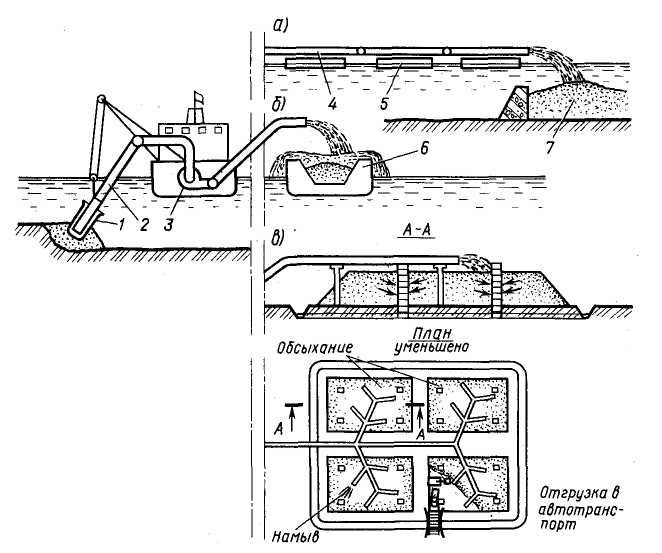

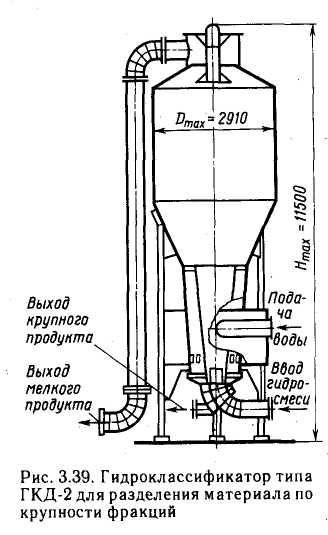

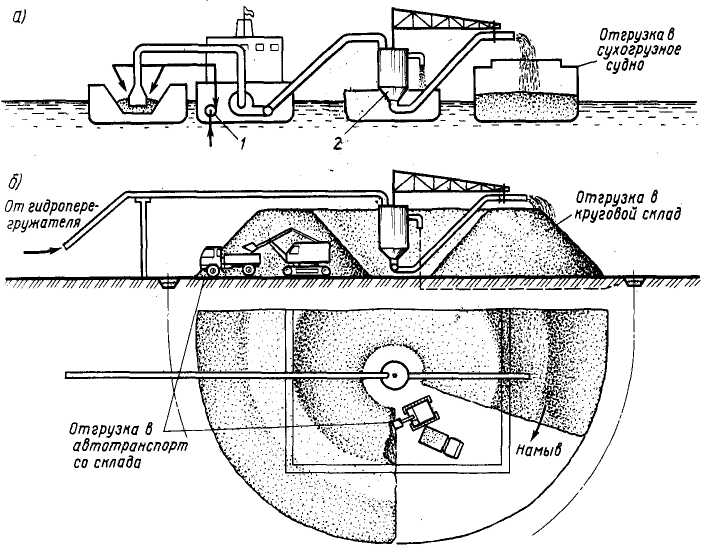

ПНЕВМОТРАНСПОРТНЫЕ УСТАНОВКИ Использование воздуха как несущей среды находит широкое применение в современных портовых перегружателях, где груз перемещается по трубопроводу, на концах которого компрессором создается разность давлений. Пневматический транспорт бывает всасывающего, нагнетающего и смешанного типов. Во всасывающем устройстве (рис. 5, а) вакуум-насос 6 создает разрежение в системе. Атмосферный воздух втягивается в сопло 1 и увлекает материал, создавая при этом пульпу (смесь груза и воздуха), поступающего по гибкому шлангу 2 и трубопроводу в разгружатель 3. В разгружателе скорость воздуха резко уменьшается и изменяется направление его движения, поэтому материал выделяется из воздуха и падает на дно разгружателя, откуда непрерывно выводится в предназначенное ему место через шлюзовой затвор 5. Фильтр 4 очищает воздух от оставшейся в нем мелкой пыли. Если пыль не представляет ценности, то очистка воздуха от пыли производится водой, если пыль является ценной, ее отделяют от воздуха с помощью матерчатых фильтров и выводят из фильтра через шлюзовой затвор 5. Очищенный воздух через вакуум-насос удаляется в атмосферу. Схема нагнетающего пневматического транспорта приведена на рис. 5, в. Из компрессора 1 воздух под давлением поступает в трубопровод, в который из шлюзового затвора 2 поступает материал. Воздух с материалом по трубопроводам проходит в разгружатель 3, в котором материал отделяется от воздуха. Смешанный пневматический транспорт представляет собой комбинацию всасывающего и нагнетающего устройств: из разгружателя всасывающего устройства материал через шлюзовой затвор поступает в воронку нагнетающего устройства (рис. 5, г).  Рис. 5. Типы пневмотранспортных установок: а — всасывающая; б — камерный подъемник; в — нагнетающая; г — смешанная; д — аэрожелоб встряхивающий Для вертикального подъема предварительно аэрированного материала применяют пневмоприемники (рис. 5, б), которые перемещают пылевидные грузы с высокой концентрацией смеси до Пневмоподъемник на основе камерного насоса состоит из приемного патрубка с обратным клапаном 1, смесительной камеры 2, транспортирующего трубопровода 3. Воздух в камеру подводится через пористые плитки 4. Распределение материала по складским емкостям осуществляют переключением клапана 5. Как правило, камерные насосы работают попарно, и пока происходит разгрузка одной камеры, догружают другую, таким образом, компрессор и трубопровод работают непрерывно. Отработанный воздух отводят через фильтр 6, а для разгрузки емкостей используют питатели 7.  Рис. 6. Элементы пневмотранспортной установки: а — сопло регулируемое; б — разгружатель со шлюзовым затвором и воздухоотдувкой; в — фильтр Схема сопла, через которое материал втягивается в трубопровод движущимся с большой скоростью воздухом, приведена на рис. 6, а. Регулирование концентрации смеси можно производить, поворачивая кожух 1 сопла и изменяя просвет между растрами 2. Трубопроводы для пневматического транспорта выполняют из бесшовных или сварных труб. Гибкие рукава составляются из отдельных стальных элементов, соединенных гибкой лентой и заключенных в кожух из прорезиненного полотна. Наиболее простая схема разгружателя приведена на рис. 6, б. Воздух с материалом входит в разгружатель с большой скоростью, здесь скорость смеси значительно уменьшается вследствие увеличения поперечного сечения каналов, по которым происходит движение. Выделению материала содействуют резкие повороты на пути от входа к выходу воздуха. Выделяемый из воздуха материал выгружается из нижнего штуцера через шлюзовой затвор. В вертикальной отводящей трубе скорость воздуха должна быть меньше скорости витания, чтобы с воздухом могла выходить лишь тонкая пыль. Шлюзовые затворы во всасывающихся устройствах служат для выведения материала из пространства с пониженным давлением в пространство с атмосферным давлением. Материал через шлюзовой затвор проходит сверху вниз. При вращении вала с радиальными перегородками секции загружаются и транспортируют материал, сохраняя за счет герметичности заданное давление в разделенных объемах. Фильтр имеет емкость со шлюзовым затвором (рис. 6, в), вибратором 1, встряхивающим через выпускную камеру 2 закрепленные на ней матерчатые рукава 3, отделяющие воздух от пульпы. Разновидностью пневматического способа транспортирования является перемещение материала, обладающего свойствами текучести, при насыщении (аэрации) его воздухом. К устройствам, обеспечивающим аэрацию материала, относятся аэрожелоба и аэроднища. Аэрожелоба применяют для транспортирования порошкообразных материалов открытым потоком. Аэрожелоб (см. рис. 5, д) состоит из верхнего 1 и нижнего 3 желобов, соединенных между собой. В нижний желоб заложены пористые плитки 2, на которых расположен материал. В желоб 3 подается воздух, проникающий через поры плиток и аэрирующий материал, лежащий на плитках. При небольшом наклоне желоба аэрированный материал под действием силы тяжести начинает течь, подобно жидкости. Удельный расход воздуха 120... 150 м3/ч на 1 м2 площади аэрожелоба, производительность 165 т/ч. Достоинства аэрожелобов — простота конструкции, небольшая энергоемкость, возможность получения высокой производительности, простота монтажа и регулировки. Недостаток — необходимость подачи только сухого воздуха во избежание закупорки микропор аэроплиток. Аэроднища применяют для разгрузки пылевидных грузов из силосных башен, ими оборудуют днища саморазгружающихся судов. Для придания материалу свойств текучести часть внутренней поверхности дна выкладывают пористыми аэроплитками. Воздух от компрессора подается к аэроплиткам и, пройдя через них, насыщает материал, который течет к выходному отверстию башни. Эксплуатационная производительность установок пневмотранспорта существенно зависит от герметичности узлов агрегата и трассы и от длины трассы. Так, у установок «Нойеро» при ПТ = 50т/ч эксплуатационная производительность составляет 40 т/ч при длине трассы 25 м и снижается до 14т/ч при длине трассы 125 м (рис. 7). Установки «Мультимпорт» различных типов теряют производительность с увеличением глубины трюма и высоты подъема. Расчет пневматических установок обычно состоит в том, чтобы по заданным производительности П, физико-механическим свойствам транспортируемого груза, длине и конфигурации трубопровода определить потребный расход воздуха, диаметр трубопровода, напор для преодоления сопротивлений движению смеси и мощность двигателя насосного агрегата. Важной характеристикой пневмотранспортной установки является весовая концентрация смеси  Рис. 7. Установка смешанного типа с ротационной воздуходувкой Во всасывающих и нагнетательных установках скорость воздуха возрастает от начального пункта транспортирования к конечному, поэтому расчет является приближенным и ведется по условной скорости при плотности воздуха Критерием для установления скорости воздуха vB является критическая скорость vкр. Если в трубу, через которую проходит снизу вверх поток воздуха (рис. 8, а) со скоростью и ввести твердое тело массой m, то на него будут действовать сила тяжести и сила скоростного потока воздуха: где k — коэффициент; А — площадь поперечного сечения, т. е. сечения, нормального к направлению воздушной струи. Действием силы трения тела о воздух пренебрегаем ввиду ее незначительности.  Рис. 8. Схема определения скорости витания (а) и параметров давления в трубопроводе (б) Очевидно, при mg>FB тело будет опускаться вниз, а при mg<FB — подниматься вверх; при mg = FB тело будет находиться на месте в состоянии витания, что и определяет критическую скорость. Скорость воздуха при витании тела Таким образом, для транспортирования твердого тела в воздушном потоке необходимо, чтобы скорость воздуха в трубопроводе была больше скорости витания. Например, скорость витания пшена 9,8, ржи 7,5, цемента 0,3 м/с, т. е. чем легче пылевидная частица, тем меньший восходящий поток нужен для ее поддержания. Для перемещения груза по трубопроводу необходима скорость движения потока воздуха, превышающая критическую: для нагнетательных установок vв = 2,2...2,8 м/с; для всасывающих установок с низкой концентрацией где Из опыта эксплуатации скорость воздуха в трубопроводах выбирают 10...25 м/с взависимости от транспортируемого материала. Скорость перемещения груза в трубопроводе vГ = (0,65...0,85)vв. Чем выше скорость воздуха в трубопроводе, тем больше может быть массовая концентрация смеси, т. е. насыщенность воздуха частицами груза. Коэффициент массовой концентрации смеси где П — производительность; VB — расход воздуха (объем перемещаемого воздуха); Для всасывающего пневмотранспорта коэффициент концентрации смеси При достижении предельной концентрации происходит выпадение отдельных частиц груза и может произойти закупоривание трубопровода в месте его наибольшего сопротивления. Диаметр(м)трубопровода Мощность (кВт) воздушного насоса где рполн — полное давление, кПа. Давление воздуха расходуется на преодоление сопротивлений при вводе материала в трубопровод pв, на перемещение материала и воздуха рм, на преодоление вертикального подъема материала и воздуха рп, на сопротивление в коленах и отводах рк, а также в разгружателе рр и фильтра рф. С учетом неучтенных потерь для всасывающей системы рполн = 1,25[pв + pм + pп + 2(pк + pp + pф)] где При диаметре трубопровода d, горизонтальной длине l и высоте h коэффициент k=0,45...0,24. Для vВ=15...25 м/с Давление воздуха в участках трубопровода определяется по схеме рис. 8, б. Необходимая мощность (кВт) двигателя воздушного насоса В портах применяют мобильные перегружатели на пневмоходу производительностью до 150 т/ч (рис. 9, а) и стационарные, а также перегружатели на пневмо- или железнодорожном ходу производительностью 200...600 т/ч для больших и устойчивых грузопотоков хорошо сыпучих грузов (рис. 9, б). При их работе на зачистке трюмов используют специальные машины (ковшовые и роторные погрузчики, бульдозеры и т. п.); кроме того, к основному заборному трубопроводу подсоединяют гибкие шланги, однако их применение весьма снижает производительность пневмоперегружателей. Высокопроизводительные пневмоперегружатели на рельсовом ходу имеют совершенную систему фильтров, благодаря чему содержание пыли в выбрасываемом воздухе не превышает 30 мг/м3. Преимуществами пневматического транспорта являются высокая степень автоматизации, незначительные потери груза (герметичность), возможность устройства большого числа ответвлений в необходимых местах, приспособляемость к месту разгрузки, легкий доступ ко всем частям установок, возможность совмещения технологических операций с транспортными, невысокая стоимость и т. д. К недостаткам пневмоперегружателей относятся: сравнительно низкая производительность, высокий удельный расход электроэнергии (1,0...4,0 кВт/ч, что в 8...14 раз больше, чем при механическом транспорте); возможность перегрузки только хорошо сыпучих пылевидных или мелкозернистых грузов с небольшим содержанием влаги; наличие шума при работе; большая трудоемкость обслуживания и вредное воздействие на окружающую среду (при работе маневровых пневмоперегружателей); наличие сложных и громоздких систем пылеподавления и аспирации, что приводит к значительному увеличению массы машины и ее стоимости. При решении вопроса о целесообразности применения пневматического транспорта следует принимать во внимание следующие факторы: удельную массу материала (чем больше удельная масса, тем выше скорость потока воздуха и тем больше потери в трубопроводах), твердость и форму частиц материала (при твердых острогранных частицах происходит изнашивание трубопровода), влажность материала (при повышении влажности пневматический транспорт не рекомендуется) и долю пылевидного материала в гранулометрическом составе, способную при механическом транспорте оказывать отрицательное воздействие на природу.  Рис. 9. Установки смешанного типа для разгрузки судна Таким образом, экологические требования, как правило, оказываются решающими в выборе энергоемкого, но герметичного пневмотранспорта. Гидротранспортные установки Гидротранспорт применяют для перемещения навалочных грузов, не боящихся увлажнения (песка, гравия, руды, угля и пр.), по трубам в потоке движущейся воды с высокой производительностью и непрерывностью. Опыт гидромеханизированной перегрузки песчано-гравийных материалов во многих портах показал ее высокую экономическую эффективность и эксплуатационную надежность. Оборудование для гидромеханизированкой перегрузки песчано-гравийных материалов включает установки для добычи песка и гравия из подводных карьеров (рис. 10), снаряды для выгрузки из судов (гидроперегружатели), специализированные транспортные суда-шаланды и средства для складирования, обезвоживания, обогащения и классификации смеси. Для добычи песка и гравия широко применяют несамоходные плавучие добывающие снаряды — землесосные с дизельным или дизельно-электрическим приводом грунтового центробежного насоса. Насос 3, перемещающий смесь (пульпу), размещают между всасывающим и нагнетательными участками трубопровода. Пульпа засасывается через наконечник (сопло) 1 всасывающего трубопровода 2, проходит через насос и транспортируется по напорному участку трубопровода 4 для погрузки на специализированную баржу-шаланду 6 или на подводный склад 7 по трубопроводу, уложенному на бонах 5, или с выходом на эстакаду для намыва берегового склада. Карту намыва склада делят на секции намыва, обсыхания и отгрузки. Для отвода воды при обсыхании фильтрацией используют шандорные колодцы с отводом воды в коллектор.  Рис. 10. Гидродобыча песка, гравия из подводных карьеров или дноуглубительная работа с подачей материала на подводный склад (о), специализированную баржу-шаланду (б), на наливной склад (в) Технологические схемы гидромеханизированной перегрузки часто включают устройства для обогащения, сортировки и обезвоживания песчано-гравийной смеси. Наиболее целесообразно и экономически обоснованно применение для этих целей гидравлических устройств и аппаратов, сочетающихся с гидротранспортом материала при его добыче или выгрузке. Для выделения гравия применяют гидроклассификаторы — аппараты гравитационного типа, действие которых основано на выпадении крупных частиц из пульпы при уменьшении скорости потока. Мелкие фракции удаляются через сливной коллектор, расположенный в верхней части гидроклассификатора, а крупные отводятся по трубопроводу или транспортеру. Наиболее широко распространены гидроклассификаторы типа ГКД-2 (рис. 11) производительностью 800...1600 м3/ч по пульпе. Для обогащения смеси и удаления части воды применяют сгустители гравитационного и центробежного типов.  Рис. 11. Гидроклассификатор типа ГКД-2 для разделения материала по крупности фракций К гравитационным сгустителям относят сгустители с крутопадающим потоком, разработанные институтом ВНИИГС (СК-3, СК-7 и СК-10). Эти сгустители отводят до 80 % общего расхода пульпы. При этом крупность частиц, уходящих в слив, не превышает 0,3 мм. Расход пульпы, подаваемой к сгустителю, 800...2000м3/ч. К центробежным сгустителям относятся гидроциклоны, в которых частицы делятся по крупности под действием центробежных сил. В слив поступают частицы диаметром 0,3...0,6 мм. Производительность гидроциклонов до 800 м3/ч по пульпе. Для разгрузки шаланд применяют гидроперегружатели, работающие по принципу землесосных снарядов, но имеющие дополнительные размывочные насосы 1 для подготовки пульпы с последующей передачей на намывной склад или для загрузки транспортного флота (рис. 12). Для сокращения площади под карту намыва и для погрузки неспециализированного флота используют новейшие технологии с использованием обезвоживателей 2, что позволяет подать груз в судно с необходимым минимумом влаги, образовать компактный круговой склад с централизованным отводом влаги в соответствии с требованиями охраны окружающей среды. При использовании гидротранспортных технологий необходимо соблюдать экологические требования при отводе мест под карьерные и дноуглубительные работы, контролировать чистоту сливаемой воды (как правило, нарушается при погрузке шаланд), не допускать заболачивания территорий вокруг складов, что требует ухода за дренажными и коллекторными системами. Расчет установок гидротранспорта ведется в зависимости от консистенции (насыщения) пульпы, скорости потока и конфигурации трассы. Консистенция смеси представляет собой содержание твердых частиц в единице объемного или массового расхода гидросмеси. Чаще используют объемную плотность пульпы γсм. За единицу измерения напора принимают давление столба воды высотой 1м, равное 0,1 атм. При транспортировании смеси полный напор Нсм расходуется на преодоление статических сопротивлений (статический напор), обусловленных подачей смеси на заданную высоту, линейными и местными сопротивлениями, и сил инерции (динамический напор), т. е. Статический напор где Нl — суммарная потеря напора по длине трубопровода; ΣHм — потери напора на преодоление местных сопротивлений. Потери напора на подъем пульпы где γB — плотность воды,т/м3; h1 — высота подъема гидросмеси вводе, м; h2 — высота подъема гидросмеси в воздухе, м.  Рис. 12. Гидроперегрузка с использованием обезвоживающей установки при загрузке сухогрузного судна (а) и склада (б) Если считать, что поток перемещается с некоторой осредненной скоростью vcp, то потери на трение приближенно можно определить как где Lтр, dтр— длина и диаметр трубопровода, м; λ— коэффициент потерь по длине; принимается равным 0,0257 при dтр =0,3 м и 0,0235 при dтр =0,4 м. Скорость vcpзависит от размера частиц, их плотности и степени насыщения смеси. При перегрузке песка и гравия vcp =3,5...5 м/с. Принимая в среднем объемное насыщение пульпы материалом γ≈(0,15...0,17), для предварительных расчетов при транспортировании песчано-гравийной смеси берут γ cm=1,2 т/м3. Для плавучих трубопроводов значение Нl, полученное расчетом, удваивается. Потери на преодоление местных сопротивлений в сосуне, коленах и шаровых соединениях определяются на основании опытных данных, приведенных в справочниках. В общем виде где ζ — коэффициент местного сопротивления, принимаемый равным 3, при входе пульпы в сосун и в шаровом соединении. Динамический напор При раздельном учете потерь по всасывающем Нвак и напорном Ннучастках трубопровода полный напор определяется как их сумма: Диаметр трубопровода гидротранспортных установок определяется из выражения откуда где ПЧ - производительность по пульпе. Значение dтр округляется до ближайшего стандартного. Потребная мощность двигателя где η =0,7...0,9 — КПД насосного агрегата; nд =1,1...1,2 — коэффициент запаса. |