Лекции. Термины и определения

Скачать 29.73 Mb. Скачать 29.73 Mb.

|

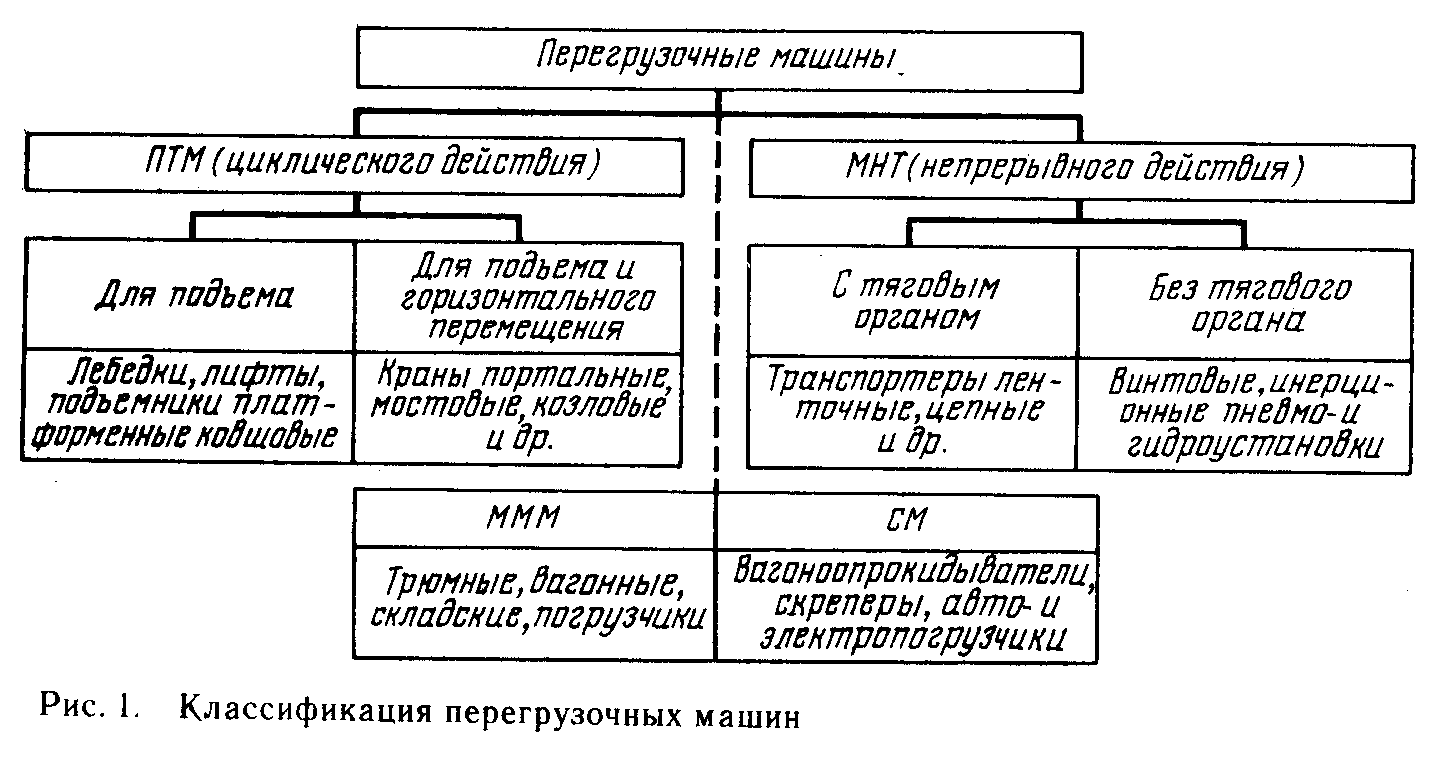

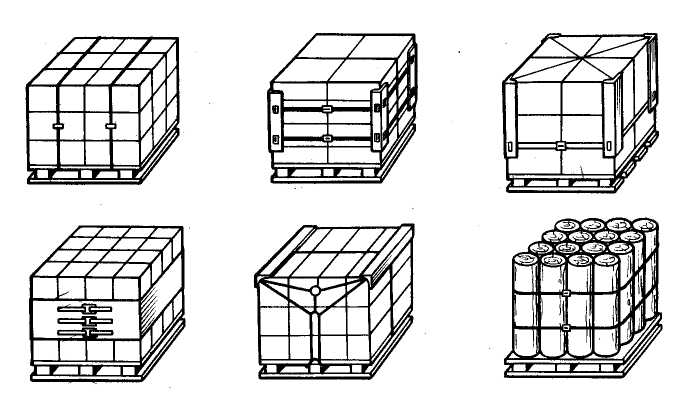

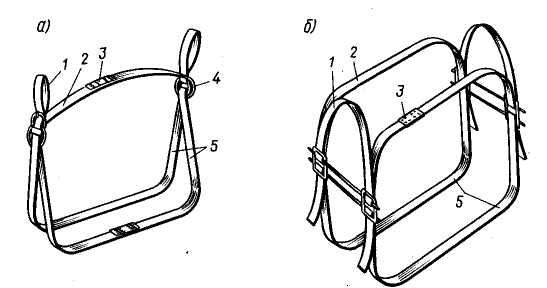

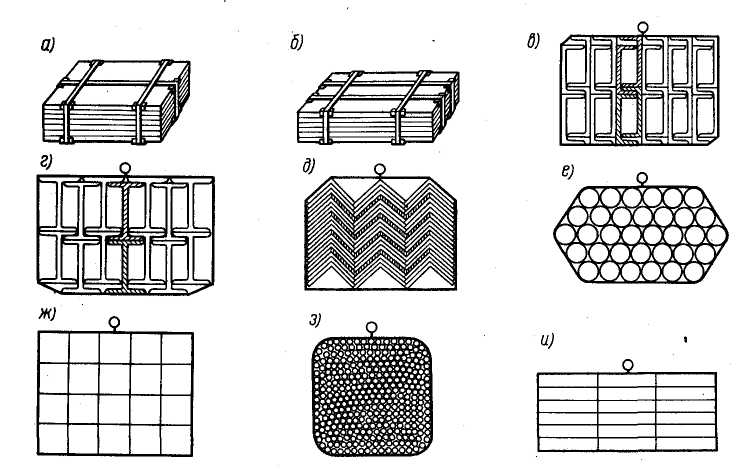

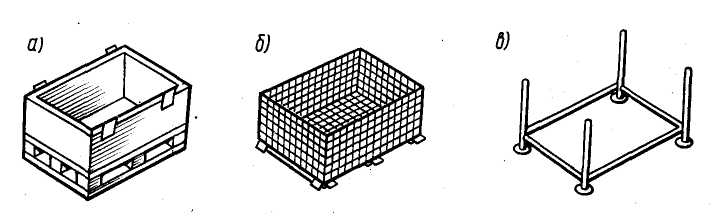

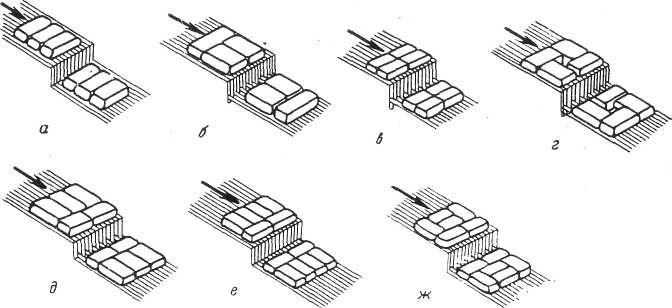

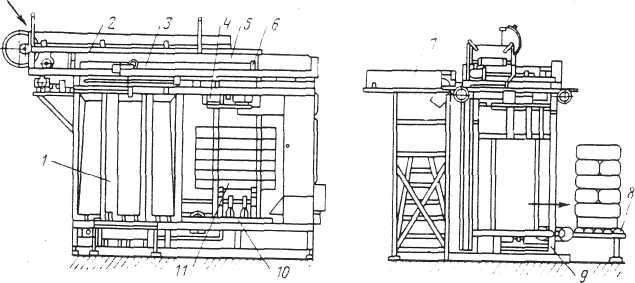

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯТранспортный терминал (terminal) - специальный комплекс сооружений, технических и технологических устройств, организованно взаимоувязанных и предназначенных для выполнения операций, связанных с приемом, погрузкой – разгрузкой, хранением, сортировкой различных партий грузов, а также коммерческо-информационным обслуживанием грузополучателей, перевозчиков и экспедиторов. Транспортными терминалами являются: железнодорожная станция, товарная станция, терминал покупателя, терминал продавца и т.д. Перевалочный терминал (transshipment terminal) - на морском транспорте терминал, используемый для хранения грузов, через который их переваливают с судна большего тоннажа на судно меньшего тоннажа, и с которого груз может быть разгружен в порту с небольшими глубинами.Транспортный узел - пункт, к которому подходят не менее трех транспортных линий.Транспортный пакет (грузовое место) — это укрупненная грузовая единица, сформированная из штучных грузов в таре или без нее с применением различных способов и средств пакетирования, сохраняющая форму в процессе обращения и обеспечивающая возможность комплексной механизации перегрузочных и складских работ.Контейнер - укрупненная многооборотная транспортная тара, загружаемая грузом на складе отправителя и следующая до склада получателя без промежуточной разгрузки.КЛАССИФИКАЦИЯ, ТИПЫ И ПОКАЗАТЕЛИ ПЕРЕГРУЗОЧНЫХ МАШИН Современные методы организации производства продукции основаны на системном подходе к выстраиванию производственного цикла от момента добычи сырья до утилизации отходов. Товародвижение в рамках единой технологической цепочки «снабжение – производство – распределение» осуществляется чаще всего с участием нескольких видов транспорта. Сущность терминальной технологии доставки грузов заключается в консолидации большого количества мелких отправок на терминале отправления, куда они доставляются фидерными (местными) транспортными средствами, как правило, автотранспортом малой и средней грузоподъемности. Из терминала отправления в терминал назначения грузы доставляются при помощи магистрального транспорта большой грузоподъемности (железнодорожным, водным, автомобильным большой грузоподъемности и др.). Применение крупнотоннажных перевозочных средств, обладающих низкими удельными расходами энергетических и материальных ресурсов, позволяет снижать транспортные затраты. Развоз в пункте назначения многочисленным получателям осуществляется с использованием местного транспорта (автомобилями). Транспортным терминалом считается специальный комплекс сооружений, технических и технологических устройств, организованно взаимоувязанных и предназначенных для выполнения операций, связанных с приемом, погрузкой – разгрузкой, хранением, сортировкой различных партий грузов, а также коммерческо-информационным обслуживанием грузополучателей, перевозчиков и экспедиторов. Задачи терминалов состоят в обеспечении единства транспортного процесса, грузопереработки и временного складирования товаров при передаче грузов с магистрального транспорта на развозочный транспорт. На грузовом терминале могут предоставляться следующие виды услуг: • организация перевозок и транспортно-экспедиторское обслуживание внешнеторговых и транзитных грузов; • организация доставки грузов по принципу «от двери до двери»; • разработка рациональных схем транспортировки груза с учетом его спецификации; • полный комплекс услуг по подготовке и обработке перевозочных документов; • обработка грузов, перевозимых на особых условиях (скоропортящихся, опасных, тяжеловесных, крупногабаритных и др.); • калькуляция стоимости перевозок, оформление и оплата расходов, связанных с транспортировкой грузов; • перевалка груза с одного вида транспорта на другой; • осуществление расчетов между участниками процесса доставки, информационно-справочное обслуживание и др. Терминальная система включает: • фидерные (местные) и магистральные транспортные средства; • оборудованные перегрузочные и складские места – терминалы; • система транспортного мониторинга. Грузы на терминалах можно перемещать различными способами, используя различные физические принципы. Этим определяется многообразие перегрузочного оборудования. В основе классификации лежит некоторая общность признаков типов оборудования, имеющая условный характер. Традиционно оно делится на две обобщающие группы по принципу перемещения груза (рис. 1): грузоподъемные машины (ГПМ) с возвратно-поступательным действием грузонесущего органа (с рабочим и холостым ходом в цикле работы); машины непрерывного транспорта (МНТ) с непрерывным перемещением потока груза (рабочий и холостой ход совмещены во времени или холостой ход отсутствует после прекращения воздействия на груз, использования и выпуска несущей среды — воды, воздуха и т. п.). Часто выделяют отдельную группу машин по их технологическому предназначению — машины малой механизации (МММ), которые представляют собой компактные машины для работы в замкнутых стесненных пространствах (трюме, вагоне, на складе), использующие в сочетании различные способы захвата и транспортирования груза. Имеются также специализированные машины (СМ): вагоноопрокидыватели, скреперные установки, пакетоформирующие, кантующие и пр. Условно все перегрузочное оборудование можно разделить на оборудование общего назначения, предназначенное для перегрузки широкой номенклатуры грузов, и оборудование специального назначения (специальное перегрузочное оборудование), являющееся специфическим, предназначенное для выполнения узкого круга операций перегрузочного процесса, для перегрузки однотипных грузов и т.д.  Рис.1. Классификация перегрузочных машин ОБОРУДОВАНИЕ ТЕРМИНАЛОВ ШТУЧНЫХ ГРУЗОВ Штучные грузы, проходящие через порт, различают по виду тары и упаковки, геометрической форме, массе грузового места, габаритным размерам и физико-механическим свойствам. Сочетание этих качеств определяет выбор портовых перегрузочных машин и оборудования в составе комплексной механизации вагонных, складских, прикордонных и внутритрюмных работ. Как правило, для перегрузки штучных грузов используются грузоподъемные машины общего назначения, оснащенные специальными приспособлениями для захвата того или иного типа штучного груза. Если груз прибывает в порт мелкими грузовыми местами, то решается задача укрупнения грузового места, формирования подъема. При устойчивых грузопотоках эту задачу целесообразно решать по всей транспортно-технологической системе доставки груза от отправителя до получателя, определив затраты участников транспортно-логистической цепи для минимизации расходов и получения максимальной прибыли. Укрупнение грузовых мест (пакеты, поддоны, стропы, контейнеры, трейлеры, лихтеры и т. д.) существенно снижает трудоемкость перегрузочных работ (примерно в 2 раза), сокращает время стоянки судов под грузовой обработкой, эксплуатационные расходы на доставку грузов. Максимальный экономический эффект можно получить при условии доставки груза без расформирования по всему пути следования. Необходимое число средств укрупнения в составе портового перегрузочного оборудования рассчитывают исходя из условий пакетирования грузов и сроков их доставки: где kH— коэффициент неравномерности поступления груза (kн=1,1...1,3); kр— коэффициент, учитывающий нахождение средств укрупнения в ремонте (kр=1.3...1); nг — число групп (партий) грузов; Qi— общая среднесуточная масса груза группы i, перевозимого в средствах укрупнения; toi— продолжительность оборота средств укрупнения с учетом времени перевозки и хранения их на складе; qt— масса груза в одном укрупненном месте. Укрупненная оценка потребности в средствах пакетирования и стоимость одного компонента определяют общие затраты, которые необходимо учитывать при определении экономической эффективности для принятия управленческого решения. Если грузы в пункты с малым грузооборотом доставляются в контейнерах или пакетах, перегрузка их по варианту судно — берег или берег — судно может производиться судовыми кранами и грузовыми стрелками, полноповоротными плавучими кранами, с помощью различных машин непрерывного транспорта, автомобильными кранами. При возрастании грузооборота увеличивается эффективность укрупнения грузовых мест, использования перегрузочной техники большой грузоподъемности и специализации причалов. При возрастании массы груз относят к категории тяжеловесов, перегружают специальными деррик-кранами на причалах, допускающих высокие нагрузки, или производят грузовые работы на рейде с использованием барж, плавучих кранов и доковых судов, принимающих груз, установленный на баржу. В эволюции грузопотока и грузового места лежит модульный принцип, определяющий взаимосвязь груза, грузоподъемность портовой техники и грузовместимость транспортных средств. Тару и упаковку грузовых мест проектируют кратно к размерам поддонов. Им должны соответствовать размеры контейнеров, грузовых помещений, транспортных средств, трейлеров, барж, что в свою очередь определяет грузоподъемность перегрузочного оборудования портов и предприятий грузовладельцев. Габаритные размеры грузовых мест генеральных грузов, металлоконструкций и т. п. определяют исходя из возможностей транспортных средств и ограничений по пути следования (мост, тоннели, ширина проездов и т. д.). Определив характеристики грузового места — подъема, места его формирования или расформирования в порту, выбирают грузозахватные устройства и грузоподъемную технику в составе схемы механизации с учетом размеров и особенностей транспортного подвижного состава. Номенклатура штучных грузов включает более 12 тыс. наименований. В эту категорию входят грузы, перевозимые: - в мешках (муке, цемент, зерно, сахар, соль, минеральные удобрения и др.), масса одного места 50...100 кг; - в ящиках (пищевые продукты, промышленные изделия), масса одного места 50...150 кг; - в кипах и тюках (хлопок, шерсть, целлюлоза), масса одного места 50...250 кг; - в бочках (пищевые и химические продукты), масса одного места 50...300 кг, - в рулонах (бумага), - на барабанах и катушках (капель, тросы и т. п.); - в универсальных и специальных контейнерах (промышленные и продовольственные товары, метизы, запчасти, кирпич и т. д.); - в неупакованном виде (металл — листы, слитки, болванки, сортовая и профилированная сталь, трубы и др.); - без упаковки (крупное машинное оборудование — экскаваторы, грузовой автотранспорт и т. п.). Применительно к способу пакетирования штучные грузы делят на легковесные (плотность груза 0,1...0,6 т/м3), составляющие примерно 50% общего объема перевозок; средневесные (0,61...0,8 т/м3) — соответственно 27% и тяжеловесные (0,81 т/м3 и более) — 23%. Транспортный пакет (грузовое место) — это укрупненная грузовая единица, сформированная из штучных грузов в таре или без нее с применением различных способов и средств пакетирования, сохраняющая форму в процессе обращения и обеспечивающая возможность комплексной механизации перегрузочных и складских работ. Типы и параметры плоских деревянных поддонов, предназначенных для перевозки штучных грузов, стандартизованы. Поддоны размером 8001200 мм используют при смешанных перевозках с использованием различных видов транспорта, например железнодорожного и водного; а поддоны размером 12001600 мм — при перевозках преимущественно речным и морским транспортом. По конструкции поддоны бывают одно- и двухнастильными; кроме того, их подразделяют на двух- и четырезаходные. В последнем случае поддон может быть захвачен вилочным погрузчиком с любой из четырех сторон. При формировании пакетов штучных грузов на поддонах свес груза с поддона на сторону не должен превышать 100 мм. При этом груз следует укладывать так, чтобы обеспечить устойчивость пакета и исключить выпадение из него отдельных мест во время транспортирования. Схемы формирования грузов в пакеты на стандартных поддонах размером 12001600 мм приведены на рис. 2.  Рис. 2. Схемы формирования и крепления ящичных грузов на поддонах размером 12001600 мм Мешковые грузы при послойной укладке удерживаются силами трения между слоями. Грузы в ящиках необходимо обвязывать. Все большее распространение получают перевозки штучных грузов пакетами в пакетирующих стропах. Как показывает отечественная и зарубежная практика, наиболее эффективно пакетировать с помощью строп-лент цемент в крафт-мешках, химикаты в полиэтиленовых мешках, муку и другие мешковые грузы? Конструктивные технологические требования к пакетирующим средствам сводятся к тому, чтобы они обеспечивали пятикратный запас прочности материала, безопасность перегрузки, самозатягивание и достаточную плотность увязки пакета, сохранность тары и универсальность, простоту формирования и расформирования пакета. Для пакетирования мешковых грузов в большой степени отвечают перечисленным требованиям пакетирующие стропы из синтетических лент (рис. 3).  Рис. 3. Пакетирующие стропы из синтетических лент: а — УСК-1; б — конструкция Балтийского ЦПКБ: 1 — подъемные петли; 2,5— соответственно замыкающая и несущие ленты; 3— сшивка; 4— металлические пряжки  Рис. 4. Схемы формирования пакетов сортовой стали: а — сталь листовая длиной до 2 м; б — сталь листовая длиной более 2 м; в — швеллер; г — двутавр; д — уголок (укладка уголков в 3 ряда); е — трубы; ж — сталь квадратная; з — сталь прутковая круглая; и — сталь полосовая Мелко-, средне- и крупносортная сталь формируется грузоотправителями в пачки (рис. 4). Прокат размером профиля до 180 мм формируют в пачки массой 2...5 т. Балки и швеллеры больших профилей перевозят в непакетированном виде. Для перевозки некоторых грузов (запасных деталей, фасонных, вентилей, керамической плитки и т. п.) применяют ящичные и стоечные поддоны (рис. 5).  Рис. 5. Типы ящичных (а, б) и стоечного (в) поддонов Масса отдельных грузовых мест определяется минимальной грузоподъемностью машины в составе линии комплексной механизации (например, трюмного погрузчика). Для использования грузоподъемности фронтальной машины — портового портального крана — используют траверсы для подстропки груза. Пакетоформирующие машины Пакетоформирующие машины (ПФМ) предназначены для упорядоченной укладки штучных и тарных грузов с целью формирования транспортных пакетов. В зависимости от пакетируемых грузов пакетоформирующие машины делят на три группы: для формирования пакетов из грузов в мягкой таре; для формирования пакетов из грузов в жесткой и полужесткой таре; для формирования пакетов из грузов, перевозимых без упаковки. По способу установки ПФМ подразделяют на стационарные и передвижные, по способу управления — на автоматические и полуавтоматические. В зависимости от типа привода ПФМ классифицируют на машины с электромеханическим, гидравлическим, пневматическим и комбинированным приводом. Весь сложный комплекс механизмов любой ПФМ можно расчленить на следующие основные узлы: упорядоченной подачи единичных грузов на пакетирование, формирования слоя грузов, формирования пакета, выдачи готового пакета. Штучные грузы в пакет укладывают слоями. Расположение их в слое определяется размерами груза и пакета (в плане). Тканевые мешки с мукой или крупой укладывают, как правило, тройником с перевязкой или без перевязки стыков между грузами в слоях. Способы укладки штучных грузов в слое при формировании пакетов из различных грузов приведены на рисунке 1. Одним из основных показателей работы ПФМ наряду с производительностью является качество формирования транспортного пакета. Оно характеризуется структурой и способом формирования пакета, правильностью и плотностью укладки грузов, методом скрепления пакета. В стандарте оговорены требования к пакетам по прочности, регламентированы их масса и габариты, даны рекомендации по размещению грузов на плоских поддонах и их скреплению. Размеры пакета в горизонтальной плоскости не должны превышать 840X1240 мм. Мешки массой 70 кг укладывают в шесть слоев по высоте (масса пакета 1260 кг), а мешки массой 50 кг — в семь и восемь слоев (масса пакета 1050 и 1200 кг).  Рис. 1. Способы укладки штучных грузов в слое при формировании пакета: а) – «тройником» без перевязки стыков; 6) – «тройником» с перевязкой стыков; в)– «четвериком» без перевязки стыков; г) — «четвериком» с перевязкой стыков; д)– «пятериком» с перевязкой стыков; е)- «шестериком» с частичной перевязкой стыков; ж)– «шестериком» с полной перевязкой стыков Пакетоформирующая машина У1-БПМ-15 Пакетоформирующая машина У1-БПМ-15 (рис. 2) служит для формирования пакетов из мешков с мукой при укладке их «тройником» с перевязкой стыков. На раме 9 машины смонтированы питающий конвейер 2, приемный 5 и раздвижной 3 столы, продольный 6и поперечный 7 толкатели, поворотный круг 4, шахта 1 с платформой - снижателем и выходным рольгангом 8, магазин для поддонов 11 с отсекателем 10. Пакет формируют следующим образом. Первый мешок, поданный питающим конвейером на приемный стол, поперечным толкателем перемещается к противоположной стенке на расстояние, равное ширине мешка. Второй мешок, попадая на приемный стол, укладывается рядом с первым, после чего оба мешка продольным толкателем перемещаются на раздвижной стол. Третий мешок, поступающий на приемный стол, поперечным толкателем подается в центр поворотного круга. Поворотом на 90° он устанавливается перпендикулярно двум первым и продольным толкателем досылается на створки раздвижного стола. При этом все три мешка образуют плотный слой, ограниченный стенками раздвижного стола и уложенный тройником на его створки.  Рис. 2. Пакетоформирующая машина У1-БМП-15: 1 – шахта; 2 – питающий конвейер; 3– раздвижной стол; 4– поворотный круг; 5–приемный стол; 6– продольный толкатель: 7 –поперечный толкатель; 8– выходной рольганг; 9 — рама; 10 — отсекатель;11 — магазин поддонов После этой операции створки раздвигаются, и сформированный слой опускается на поддон, находящийся под створками на платформе-снижателе, которая затем опускается на высоту слоя мешков. Затем створки закрываются, и начинается формирование вторичного слоя, процесс укладки мешков в котором производится в обратной последовательности. Первый мешок поперечным толкателем перемещается к центру поворотного круга, поворачивается на 90° и продольным толкателем смещается на створки раздвижного стола, после чего укладываются два мешка аналогично первым двум в предыдущем слое. После формирования последнего слоя пакета рама платформы-снижателя занимает крайнее нижнее положение. При этом поддон со сформированным на нем пакетом опускается на цепной выдающий конвейер, который перемещает его на выходной рольганг, откуда пакет снимается электропогрузчиком. После вывода пакета из шахты из магазина поддонов в шахту на место выведенного пакета подается порожний поддон, который подхватывается платформой-снижателем и вместе с ней перемещается в крайнее верхнее положение. Таким образом, машина готова для формирования следующего пакета. Аналогичные пакеты из мешков с солью формируют на машине Ш9-АПМ. |