Лекции. Термины и определения

Скачать 29.73 Mb. Скачать 29.73 Mb.

|

|

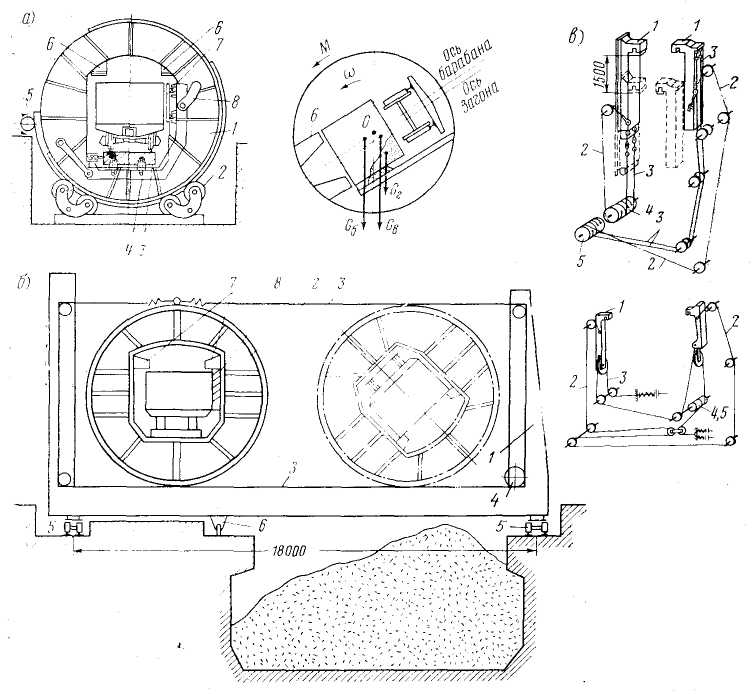

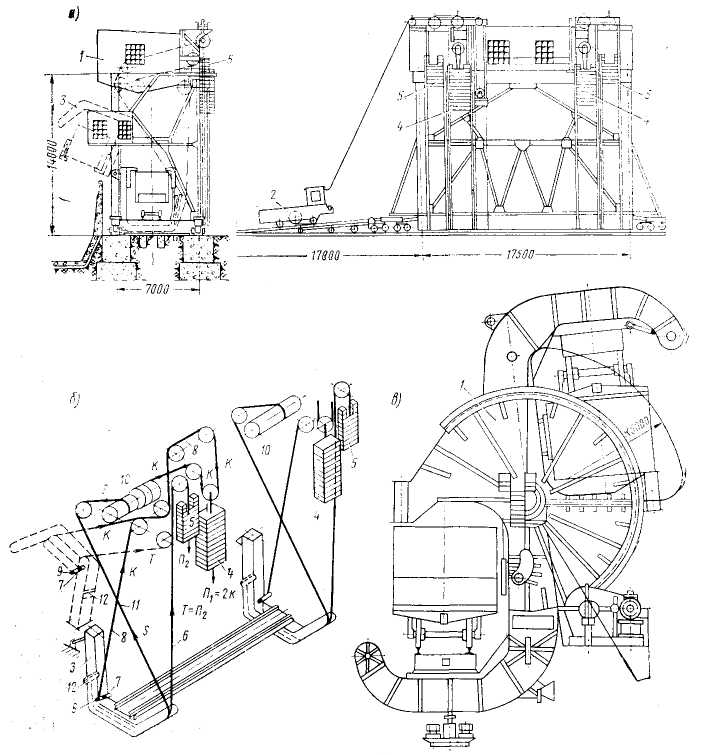

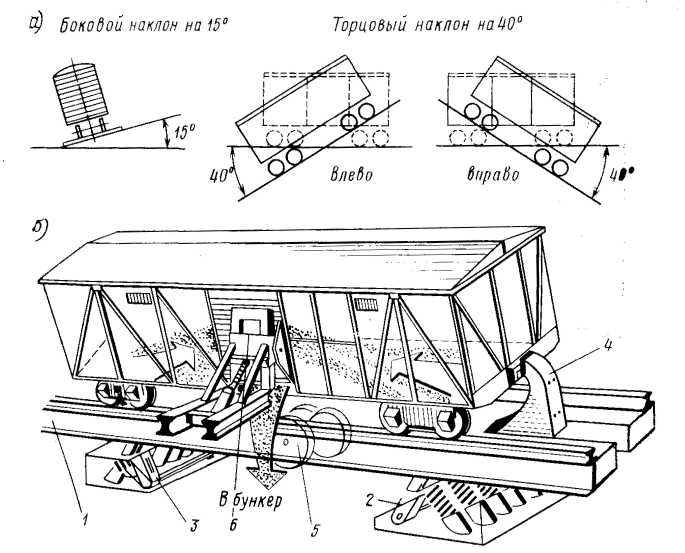

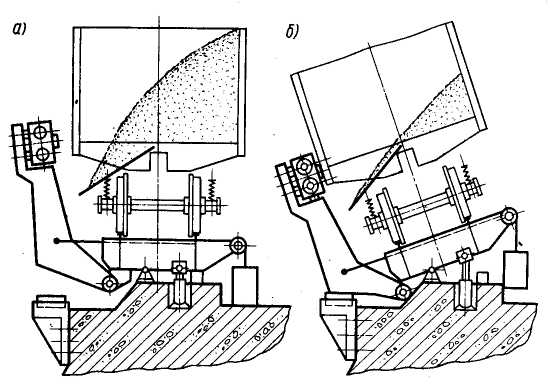

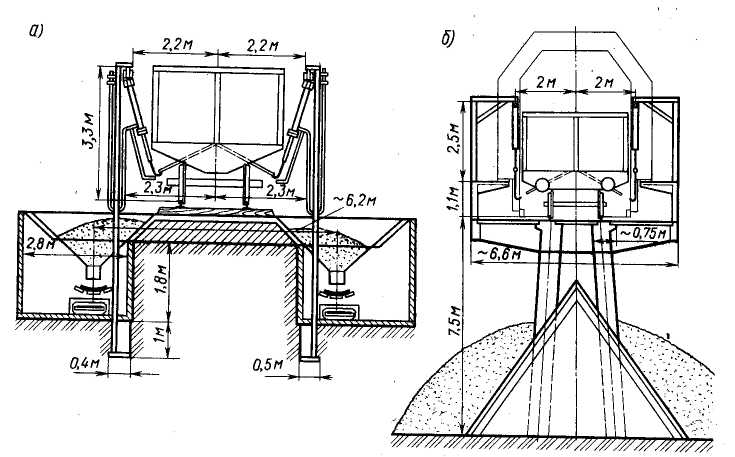

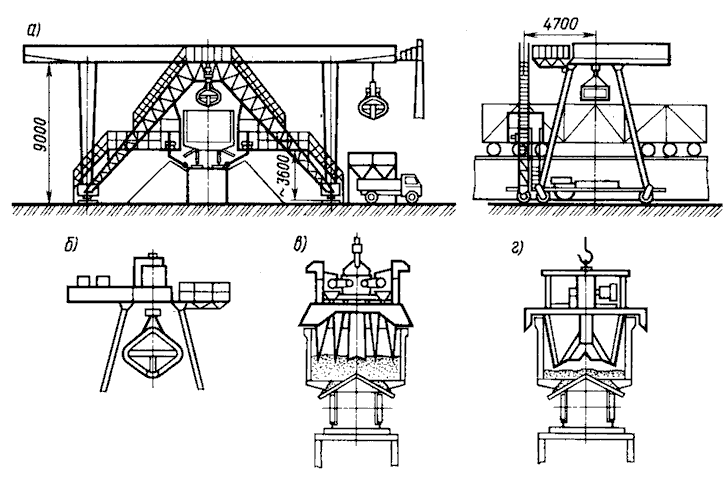

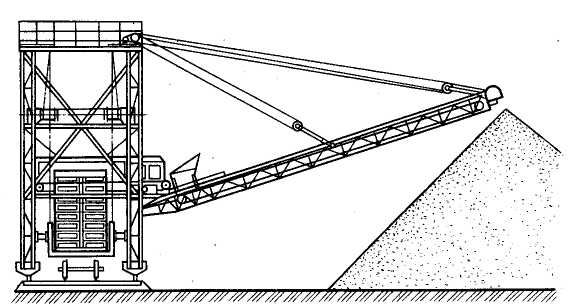

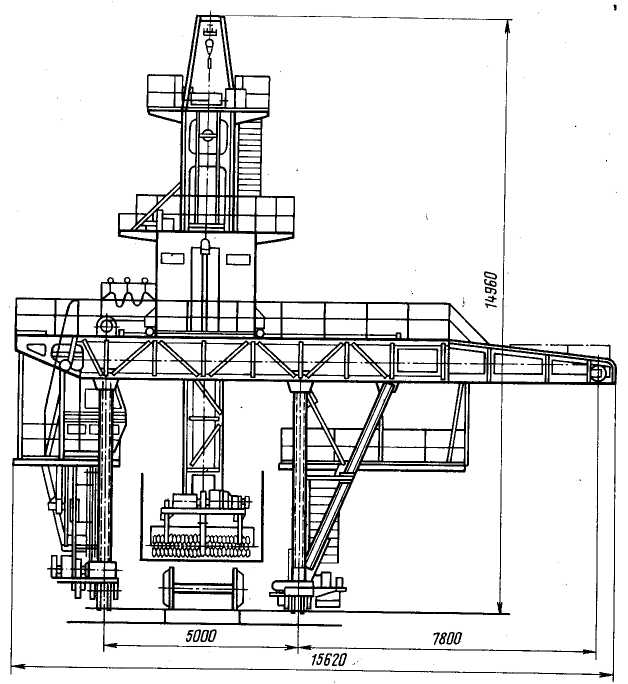

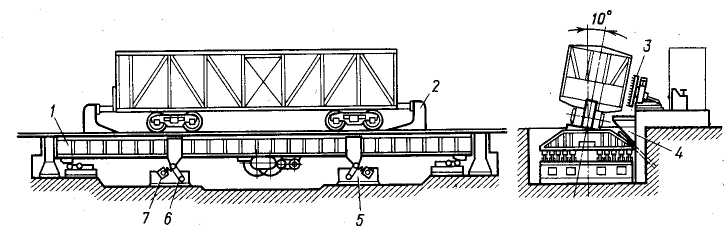

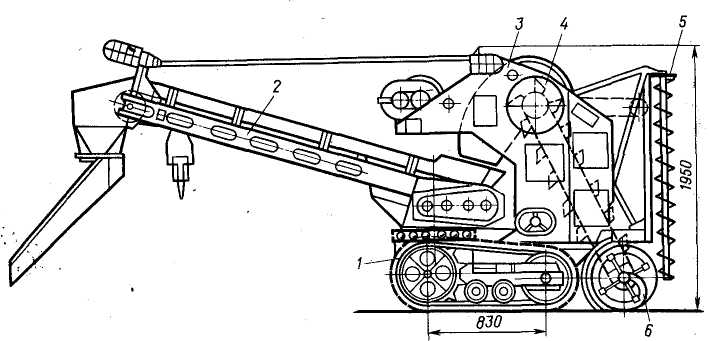

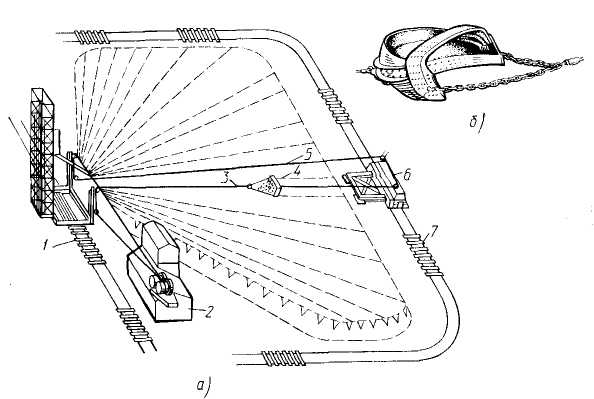

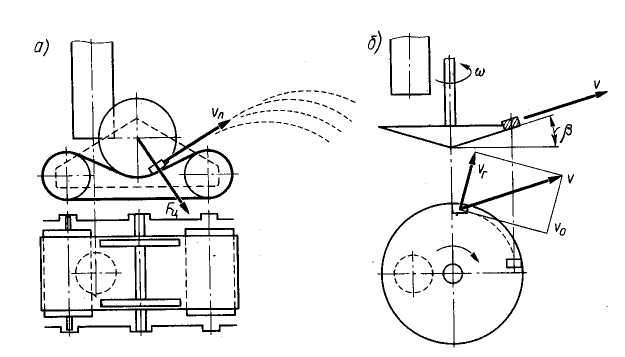

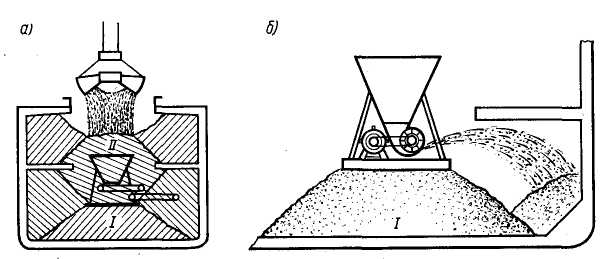

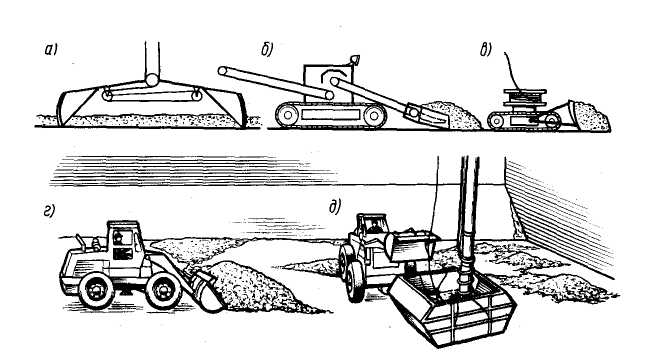

БОКОВЫЕ И КОМБИНИРОВАННЫЕ ОПРОКИДЫВАТЕЛИ В боковых опрокидывателях вагон вращается примерно на 160° вокруг оси, параллельной пути, и к конструкции его не предъявляется никаких требований. Для устранения вытекания масла из букс последние заправляются минимальным количеством смазки на подходных железнодорожных станциях. Боковые опрокидыватели пригодны для вагонов любой грузоподъемности; по характеру опрокидывания они могут быть подразделены на барабанные (роторные) и люлечные.  Рис. 2. Схемы барабанных опрокидывателей и прижимных крючьев: а - стационарный опрокидыватель; б - передвижной; в - схемы прижимных крючьев При разгрузке груза в расположенный под путем подземный бункер применяют стационарные барабанные опрокидыватели. Подобный опрокидыватель (рис. 2, а) представляет собой цилиндр (барабан) 1, который опирается на четыре пары катков 2 и имеет платформу 3 с отрезком пути, на который вкатывается вагон. Платформа с помощью тяг опирается на подвесные рамы 4 (люльки) и поэтому может сдвигаться в поперечном направлении. Люльки имеют привальные стенки 7 и могут перемещаться вместе с платформой в вертикальном направлении, так как шарнирно подвешены к дискам барабана посредством тяг, а также пальцев, которые входят в криволинейные пазы 8. При вращении барабана сначала происходит поперечный сдвиг платформы и вагон прилегает к привальной стенке. Затем начинается перемещение люльки вместе с платформой до тех пор, пока борта вагона не начнут соприкасаться с упорами 6, препятствующими падению вагона. При вращении барабана в обратном направлении с опорожненным вагоном те же операции протекают в обратном порядке. Вращение производится шестерней 5, сцепляющейся с зубчатым ободом барабана; возможен также фрикционный привод (приводные опорные катки 2) или канатный привод, при котором барабан огибается несколькими витками каната, поступающего на тяговую барабанную лебедку. Необходимый для вращения опрокидывателя момент М будет иметь переменную величину и складываться из момента от сопротивлений вращению опорных роликов относительно оси барабана и момента сил веса вагона GB, груза GГ и барабана GБ относительно той же оси О. Построив диаграмму моментов, можно на основании ее определить соответствующие мощности и выбрать двигатель. При хорошей балансировке всех весов относительно оси барабана мощность привода его сравнительно невелика. Барабанные опрокидыватели могут выполняться также передвижными, что позволяет подавать груз в открытую разгрузочную канаву. Подобный опрокидыватель (рис. 2, б) представляет собой катучий мост 1 на рельсовом пути 5, по которому с помощью каната 3 и лебедки 4 перекатывается по рельсам барабан 2 с разгружаемым вагоном. Для предотвращения перекоса и точной остановки барабана имеются связанные с ним дополнительные пластинчатые цепи. Мост имеет наклонные съезды для вагонов и передвигается с помощью портального толкателя, который производит также вталкивание и сталкивание вагонов; для удержания вагона служат прижимные крючья 7, которые приводятся в действие канатами с барабанной лебедкой и связаны с выдвижной привальной стенкой 8; вспомогательная опора 6 разгружает главные балки моста при перекатывании барабана. Прижимные крючья могут перемещаться различным путем: с помощью противовесов, гидропривода, механического привода от лебедки или от барабана опрокидывателя. При механическом приводе (рис. 2, в) канаты 2 для подъема крючьев 1 и канаты 3 для затягивания крючьев навиваются на два независимых барабана 4 и 5, которые вращаются от одного двигателя через планетарную передачу (дифференциал); последняя обеспечивает передачу одинаковых усилий на крючья и возможность движения одного крючка при неподвижном (опертом на вагон) втором. Если для обоих крючьев канаты 2 и 3 сделать общими, то барабаны 4 и 5 могут иметь жесткую связь (без дифференциала). Взамен крючьев для удержания вагона пользуются также прижимными балками. Положение прижимных крючьев и балок должно соответствовать положению стоек рамы вагона. Для выгрузки материала выше уровня рельс центр вращения располагают вне вагона (люлечные опрокидыватели) примерно на уровне верхней грани его кузова. Стационарный люлечный опрокидыватель,, показанный на рис. 3, в, приводится во вращение через зубчатый сектор 1, который одновременно служит противовесом. Передвижной люлечный опрокидыватель с канатным опрокидывающим устройством представлен на рис. 3, а, б. Для уравновешивания люльки 3 в канатной схеме предусмотрены две пары противовесов 4 и 5. Канат 6 малого противовеса 5, имеющий натяжение Т, огибает люльку и крепится к ней снизу в точке 7; канат 8 с натяжением К, несущий большой противовес 4, одним концом крепится к люльке в точке 9, а второй его конец навивается на барабан 10 лебедки, расположенной в машинном помещении 1. На тот же барабан навивается канат 11 для опрокидывания, имеющий натяжение Т; он огибает люльку и крепится к лей снизу в точке 12. Подача вагонов на опрокидыватель производится толкателем 2. Мощность привода определяется аналогично сказанному выше. При двухступенчатом барабане с диаметром D1 и D2 момент на оси его от сил натяжения канатов S и К составит М = 0,5(SDl - KD2) и текущая мощность привода будет равна  Рис. 3. Люлечные вагоноопрокидыватели: а — передвижной, со схемой канатов согласно (б); в — стационарный Люлечные опрокидыватели примерно в полтора раза тяжелее барабанных и имеют в два раза большую мощность привода механизма опрокидывания, так как в них происходит подъем вагона; с другой стороны, они дают выигрыш благодаря значительному уменьшению глубины заземления приемных устройств. Для разгрузки крытых вагонов применяются комбинированные опрокидыватели (рис. 4, а). Платформа опрокидывателя вместе с вагоном сначала получает поперечный уклон порядка 15°, а затем в таком положении подвергается продольному качанию (на 40° в каждую сторону), при котором груз высыпается через двери. Такого рода опрокидыватели находят широкое применение для разгрузки вагонов с зерном. которое обладает большой сыпучестью, благодаря чему возможно опорожнение вагона через двери при сравнительно небольшом поперечном уклоне. В настоящее время осуществлены более легкие вибрационные опрокидыватели (рис. 4, б), в которых вагон устанавливается с небольшим поперечным наклоном (10°) на качающейся раме 1, опирающейся на подпружинные рычаги 2—3; центробежный вибратор 5 создает колебания рамы с вагоном, закрепленным упорами 4. Отжатие дверных щитов производится гидравлическим щитоотжимателем 6. Производительность составляет 5—6 четырехосных вагонов в час.  Рис. 4. Опрокидыватели для крытых вагонов: а — качающиеся; б — вибрационные При небольших грузопотоках навалочных сыпучих грузов использование вагоноопрокидывателей нерентабельно, в этом случае полувагоны разгружают через днищевые люки или сверху.  Рис. 5. Наклоняющая машина для разгрузки через днищевой люк: а — установка вагона; б — наклонное положение вагона  Рис. 6. Разгрузка вагонов через днищевые люки: а - в приемные бункера с транспортерами; б - с эстакады в отвал. При разгрузке через днищевые люки используют наклоняющую машину по типу рис. 5, существенно сокращающую зачистку вагонов, а также приемные бункера с транспортерами или эстакады (рис. 6) для разгрузки в отвалы с последующим использованием грейферных кранов. Трудоемкость закрытия люков при этом существенно снижается при использовании подвесных пневмоцилиндров с крючьями. При недостаточной сыпучести грузов используют грейферную разгрузку (рис. 7) с предварительным рыхлением и вибрацией, с использованием специальных помещений для оттаивания груза, куда вагоны подаются до начала разгрузки. Однако грейферная разгрузка приводит к поломке вагонов и поэтому более предпочтительны специализированные машины элеваторного типа с одновременным штабелированием груза.  Рис. 7. Разгрузка связных сыпучих материалов: а— козловой грейферный кран с разгрузочной эстакадой; б— грейфер; в — рыхлитель; г — вибратор Разгрузочно-штабелевочные машины монтируются на самоходных или на стационарных порталах. Они предназначены для выгрузки с платформ и из полувагонов навалочных груза (угля, торфа, песка и пр.) с одновременным его штабелированием на складе. Одной из таких машин является разгрузчик С-492 (рис. 8). Разгрузчик состоит из портала, оснащенного ленточным реверсивным конвейером и подъемной клетью, несущей на себе двухрядный ковшовый элеватор. Со стороны складирования к порталу шарнирно крепится стрела отвального ленточного конвейера, удерживаемая полиспастом. Производительность при выгрузке вагонов достигает 350 т/ч и более, суммарная - мощность машины 100 кВт.  Рис. 8. Разгрузочно-штабелирующая машина С-492 Во многих портах полувагоны разгружают грейферными кранами. Однако у этого способа много недостатков: снижение производительности разгрузки из-за необходимости нацеливания грейфера на вагон; поломки вагонов и большие расходы на ремонт; большие остатки груза (до 2,2...3,5 т). Для решения проблемы уборки остатков целесообразно использовать зачистную машину Днепропетровского речного порта (рис. 9), оснащенную скребковым питателем для сбора просыпей и подметающими щетками. Собранный груз подгребается шнеками для подъема элеватором с последующей подачей груза в штабель с помощью транспортера-отвалообразователя.  Рис. 9. Машина для зачистки вагонов от остатка груза Для разгрузки крытых вагонов с зерном или хорошо сыпучими грузами используют инерционную машину ЦНИИ-МПС. Эта машина обеспечивает полную выгрузку груза из вагона и не требует последующей зачистки. Перемещение груза в направлении выгрузочного проема происходит за счет сил инерции частиц груза, возникающих при колебаниях кузова. Время разгрузки четырехосного вагона составляет всего лишь 9...12 мин.  Рис.10. Вагоноразгрузочная инерционная машина ЦНИИ-МПС Основную часть машины (рис. 10) составляет массивная ферма-мост 1, опирающаяся на две пары рычагов-балансиров 6 и подпружиненная комплектом пружин 7. Рычаги и пружины, являющиеся опорными элементами, имеют подвижные шарнирные соединения с мостом и опорными рамами 5. Мост несет две рельсовые нитки, образующие колею шириной 1524 мм. Один рельс этой колеи со стороны, противоположной выгрузке, приподнят относительно другого на 265 мм, что обеспечивает постоянный поперечный наклон вагона примерно на 10° в сторону выгрузки. В позиции, соответствующей выгрузке, вагон закрепляется двумя подвижными зажимами-упорами 2, действующими на головки автосцепки и образующими единую систему вагон — мост. При этом вагон на мосту устанавливают так, чтобы его дверной проем был против приемного лотка 4. В процессе отжима и подъема хлебного щита 3 начинается выгрузка зерна самотеком. Через 40...50 с этот процесс затухает и оператор включает дебалансовый привод. Уже через 6...8 с частота вращения привода достигает 80...90 об/мин, в результате чего возникают колебания системы вагон-мост с амплитудой 30...35 мм, и зерно мощным потоком устремляется через дверной проем в приемный лоток. По мере уменьшения общей массы системы вагон — мост частота и амплитуда колебаний системы увеличиваются, соответственно чему оператор увеличивает скорость вращения дебалансового привода. В результате в конце выгрузки частота колебаний системы достигает 120...125 об/мин, а амплитуда в центре пола вагона 65...70 мм. Весь вагон полностью освобождается от груза после 4,5...5 мин общего времени работы дебалансового привода. Для уборки порожнего вагона с моста и постановки груженого вагона зажимы-упоры 2 разводятся в стороны и опускаются в межрельсовое пространство. Вспомогательные операции по уборке разгруженного вагона выполняют в обратной последовательности. При отводе в исходное положение щитоотжимателя хлебный щит упирается в дверные стойки вагона и соскакивает с прижимной плиты. Одновременно с надвигом на мост очередного груженого вагона разгруженный вагон сталкивается в противоположную сторону.  Рис. 11. Вагонный разгрузчик МВС-4М: 1 — гусеничный ход; 2 — отвалообразователь; 3 — узел передачи; 4 — ковшовый элеватор; 5 — шнековый рушитель; 6 — подгребающий шнек Для разгрузки сильнослеживающихся грузов используют разгрузчики (рис. 11) ковшового и фрезерного типов. Машина МВС-4М имеет вертикальный шнековый рушитель, подгребающий напольный шнек, подъемник-элеватор и отвалообразователь. Ширина захвата рушителя 1,6 м, что позволяет начать работу от дверного проема с последующим ходом по длине вагона и подачей груза отвалообразователем к дверному проему. Производительность машины 30...40 т/ч, собственная масса 3,4 т, что позволяет легко ставить ее портальным краном на рампу перед вагоном. При больших грузопотоках для доставки грузов в порт используются специализированные вагоны: зерновые, цементовозы, нефтяные цистерны, апатитовозы, рудовозы и т. д. Разгрузка таких вагонов не требует машин малой механизации, однако каждый тип специализированных вагонов требует соответствующей разгрузочной галереи, что существенно удорожает стоимость порта, но окупается высокой производительностью, уменьшает трудоемкость перегрузочных работ, обеспечивает требования охраны труда и окружающей среды. СКРЕПЕРЫ Для перемещения на складах сыпучих грузов, допускающих размельчение и дробление кусков, часто применяют скрепер (рис. 1) — рабочий орган (ковш) канатно-скреперных установок. Он состоит из ковша 4, двухбарабанной лебедки 2, головной станции с направляющими блоками 1, хвостовой станции с направляющими блоками 6, путей склада 7 для перемещения хвостовой станции, холостой 5 и рабочей 3 ветвей каната.  Рис. 1. Скрепер Скреперы выполняют как стационарными, так и передвижными. Обычно их производительность 50 ... 100 т/ч, хотя встречаются установки производительностью более 600 т/ч. Груз перемещается в среднем на расстояние 60...70 м, в отдельных случаях до 150 м. Скреперы применяют на открытых и закрытых складах для транспортирования песка, гравия, золы и других грузов. В зависимости от грузооборота вместимость ковша колеблется от 0,5 до 5 м3. Масса ковша составляет 0,4 ... 0,6 массы зачерпываемого груза. Скорость каната обычно 1,2 ... 2,5 м/с. Скорость обратного хода в 1,5 раза больше рабочего. Скрепер работает следующим образом. При включении рабочего барабана лебедки 2 (см. рис. 121) рабочая ветвь каната 3 передвигает ковш 4 к бункеру у головной станции /. Ковш (см. рис. 121, б), двигаясь открытой стороной вперед, врезается в груз, захватывает и транспортирует его. При включении рабочего барабана и холостого хода ковш движется в обратном направлении без груза. Передвигая хвостовую станцию, можно разгрузить всю территорию склада. Для управления ковшом применяют двухбарабанные скреперные лебедки, конструкция которых мало отличается от конструкции обычных лебедок грузоподъемных машин. Ориентировочно тяговое усилие рабочего каната в 2 раза больше силы тяжести захваченного ковшом груза. 2. МАШИНЫ ТРЮМНОЙ МЕХАНИЗАЦИИ Для разравнивания груза в судах и вагонах (штивки) используются метательные машины, в которых используются инерционные и гравитационные силы.  Рис. 2. Метательные машины: а — ленточная; б — дисковая В ленточной метательной машине (рис. 2, а) груз прижимается к ленте центробежной силой где При этом частицы груза быстро приобретают скорость движения ленты и выбрасываются из метателя. В дисковом метателе частица груза, попадая на вращающийся реберный диск, отбрасывается вдоль ребра центробежными силами    Рис. 3. Загрузка подпалубных пространств сыпучим грузом: а — с использованием бункерно-транспортерной машины типа ПТС; б — с использованием бункерно-метательной машины с лопастным питателем Для механизации трюмных работ с сыпучими грузами используют широкую номенклатуру машин, обеспечивающих размещение груза в подпалубных и подтвиндечных пространствах при погрузке и подачу груза под просвет люка при выгрузке. При погрузке традиционные схемы механизации предусматривают (рис. 3) использование метательных машин и транспортерных погрузчиков типа ПТС производительностью 350 т/ч или ПТБ производительностью 180 т/ч. Погрузчик трюмный для сыпучих грузов (ПТС) имеет опорную плиту, бункер и телескопический транспортер. Портальным краном погрузчик устанавливается на штабель груза, загруженный в просвет люка (I, II), и подает груз ленточным транспортером в подпалубные пространства. Погрузчик ПТБ работает аналогично, но опирается на комингсы люка или палубу. Производство этих машин в настоящее время прекращено в связи с большими возможностями новейших ковшовых машин на пневматическом или гусеничном ходу с различной вместимостью ковшей: «Тойота» (0,55 м3), «Бабкет» (0,7 м3), «Харвей-стер» (1,2 м3), «Камацу» (1,2 м3). Эти погрузчики успешно работают как на загрузке, так и на разгрузке судов. Эффективно используются широкогусеничные облегченные тракторы с отвалом фирмы «Катерпиллер» и ковшовый трактор «Либхерр 611". Механизация трюмных работ с сыпучими грузами проводится с целью сокращения простоев судов под перегрузкой, с максимальным использованием грузовместимости и т. д.  Рис. 4. Трюмные разгрузочные машины для сыпучих грузов: а — подгребающий грейфер; б — погрузчик типа ПСГ; в — бульдозер с дистанционным управлением типа БМТ; г, д — ковшовые погрузчики на пневматическом ходу Наряду с ковшовыми погрузчиками на выгрузке используют подгребающие грейферы, специальные и зачистные машины. Подгребающий грейфер имеет размах ковшей, обеспечивающий при стягивании полное заполнение подгребаемым остатком груза (рис.4, а). Для подачи груза на просвет люка возможно использование спецмашины типа ПСГ-100 производительностью 100 т/ч (с подгребающим грузозахватом и системой транспортеров) и бульдозера малого трюмного БМТ-4 с дистанционным управлением и производительностью 60 т/ч. Эти машины наиболее применимы в небольших трюмах (например судов речного флота). В остальных случаях более производительными оказываются названные выше ковшовые погрузчики. Для зачистки трюмов используют серийные колесные бульдозеры, оборудованные вращающимися щетками для очистки бортов и днища трюма относительно небольших размеров или гидрозачистки при использовании плавучих гидрозачистных станций, подающих воду под напором через сопла в трюм с последующей откачкой и очисткой использованной воды. |