Лекции. Термины и определения

Скачать 29.73 Mb. Скачать 29.73 Mb.

|

|

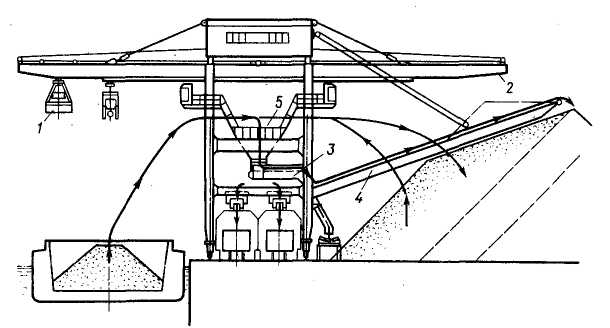

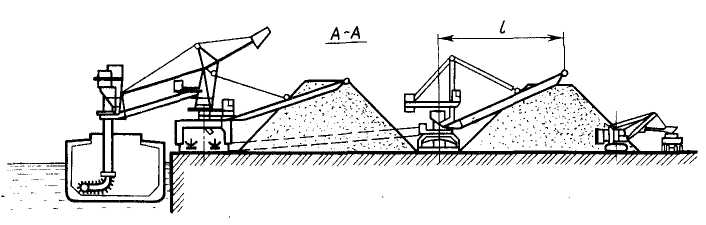

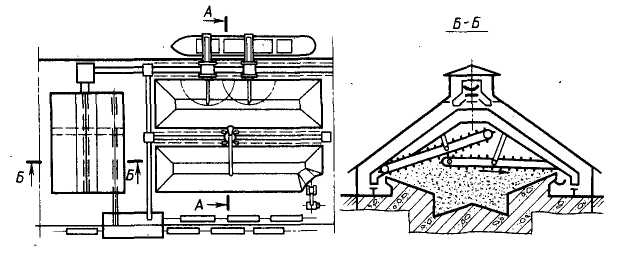

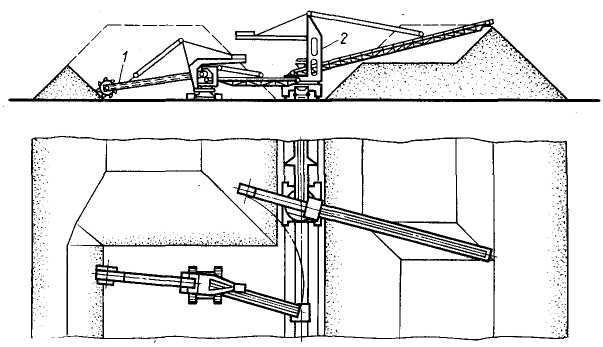

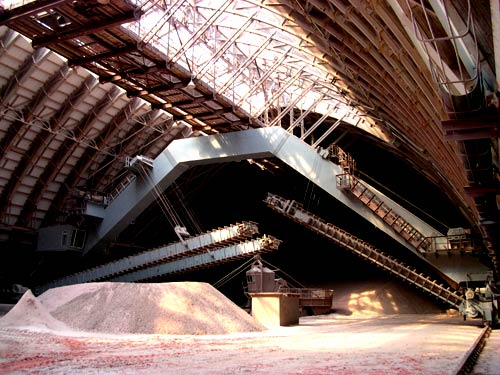

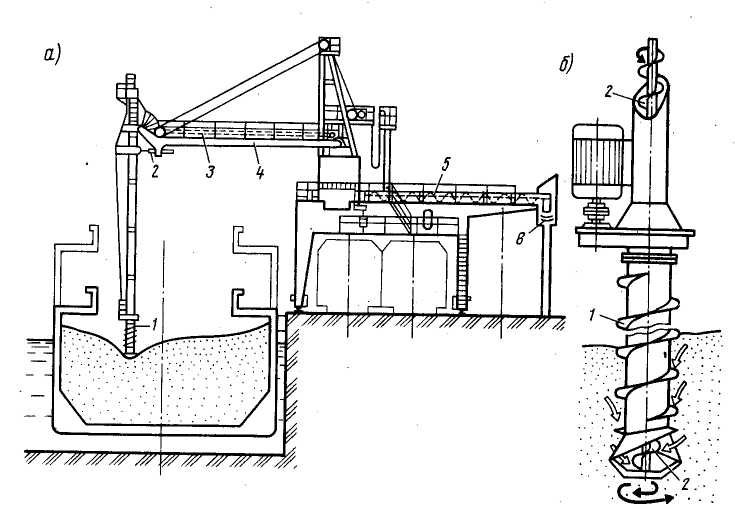

Грейферно-бункерные и конвейерные комплексы На специализированных причалах выгрузки из судов навалочных грузов открытого хранения широкое применение получают схемы механизации с использованием грейферно-бункерных перегружателей и (в качестве тыловых машин) портальных и экскаваторных кранов или роторно-конвейерных машин. Фронтальная и береговая консоли перегружателя, а также его отвальный конвейер имеют вылеты, обеспечивающие возможность обработки всех типов судов и загрузку склада. Таким условиям соответствуют вылеты 30...35 м. Схема механизации (рис. 11) обеспечивает работу причала по различным технологическим вариантам. При прямом варианте груз грейфером 1 передается в бункер 5 и по загрузочным устройствам поступает в вагоны, стоящие под порталом перегружателя. При отсутствии судов вагоны на причале можно загружать со склада, используя тыловую консоль перегружателя 2. При варианте судно — вагон для загрузки оперативного склада груз по питателю 3 поступает на отвальный конвейер 4. При возрастании грузопотока более 1... 1,5 млн. т для разгрузки судов целесообразно использовать роторно-конвейерные машины (рис. 12) и транспортеры, т. е. машины непрерывного транспорта.  Рис.11. Грейферно-бункерная схема разгрузки судов с сыпучими грузами открытого храпения   Рис. 12. Роторно-конвейерная схема механизации норийным погрузчиком для разгрузки судов с сыпучими и слеживающимися грузами ¶  Рис. 13. Обработка штабеля грузов открытого хранения От разгрузочных машин материал может подаваться на оперативный склад отвалообразователем или по транспортерам на тыловой склад грузов открытого хранения (рис. 13), в шатровый склад для грузов крытого хранения. Возможна гравитационная выгрузка из шатрового склада сыпучих грузов (самотеком) на заглубленные транспортеры 2. Для слеживающих грузов используют кратцер-краны со скребковыми транспортерами 1, подающими груз на отгрузочный транспортер. Открытый склад формируется штабелеукладчиком (стаккером) с последующей отгрузкой экскаватором или роторным погрузчиком (реклаймером). Загрузка вагонов осуществляется через бункерно-весовую погрузочную установку.  Кратцер-кран Е-4 Машина предназначена для эксплуатации в районах с умеренным климатом и выпускается в исполнении У для диапазонов температур окружающей среды от -30° до +35°С. Пятнадцатиметровая стрела машины оснащена скребковой цепью из высокопрочной стали со штампованными звеньями обеспечивает разрыхление и отгрузку руды (соли) на большой площади склада. Лебедка установленная на платформе машины и оснащенная двигателями со встроенным тормозом обеспечивает подъем и опускание стрелы в процессе погрузки. Установленный на машине ковшовый элеватор перегружает руду в бункер, расположенный под машиной между рельсами и далее на ленточный складской конвейер. Ходовая часть с приводом на все колеса обеспечивает передвижение машины по рельсам в обе стороны, а червячные самотормозящие редуктора приводов исключают самопроизвольное перемещение машины. Просторная кабина с удобно расположенным в ней кнопочным пультом управления обшита изнутри звукопоглощающим материалом, оснащена мягким подпружиненным креслом с механизмом регулировки сиденья по высоте, системой вентиляции и обогрева, что обеспечивает комфортные условия для машиниста. Технические характеристики

Кратцер-кран «М» портальный ЗАО "СИПРсОП"    Назначение - для разгрузки сыпучих материалов из арочных складов

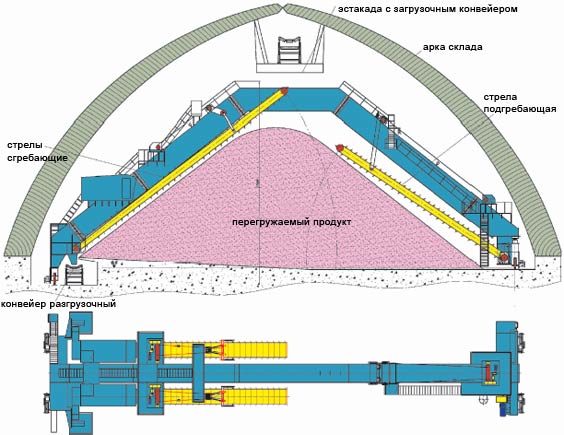

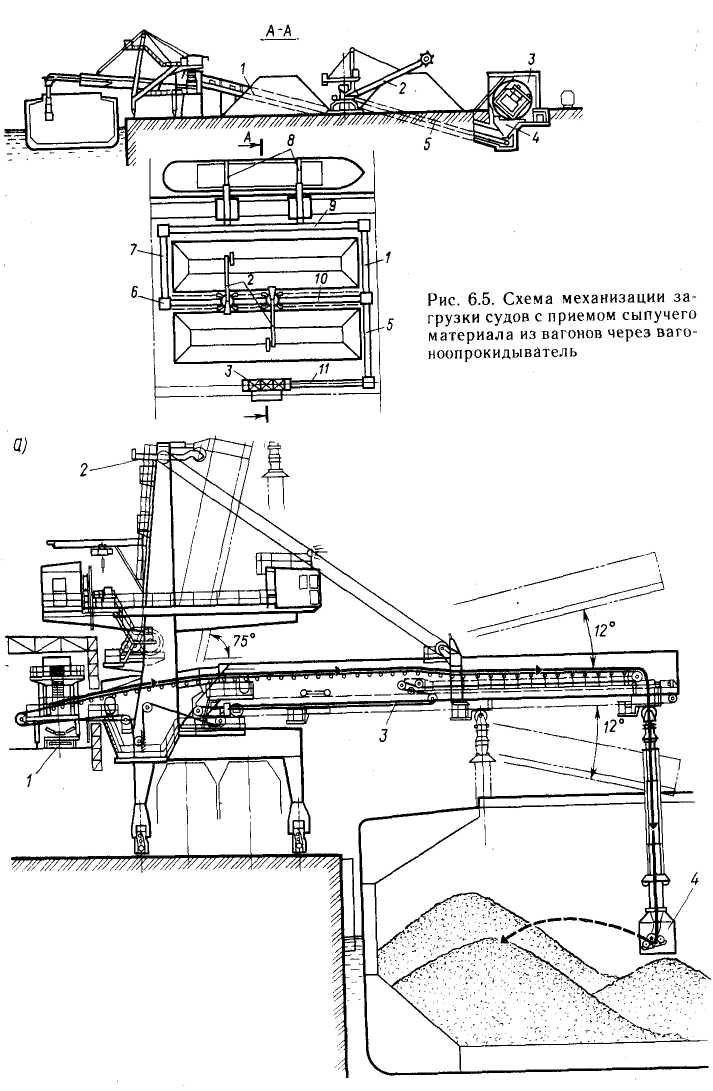

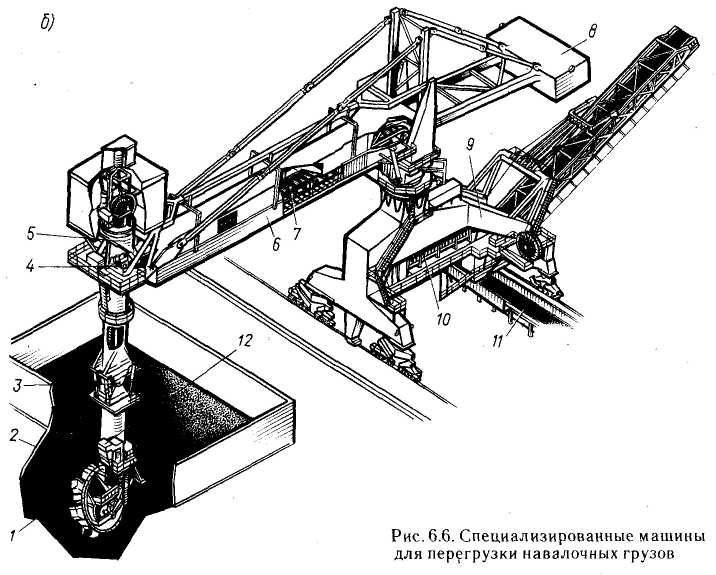

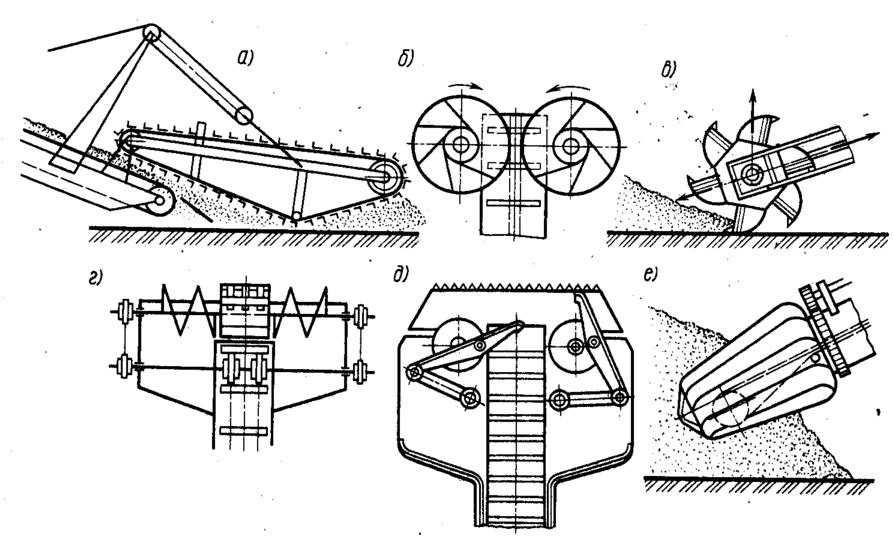

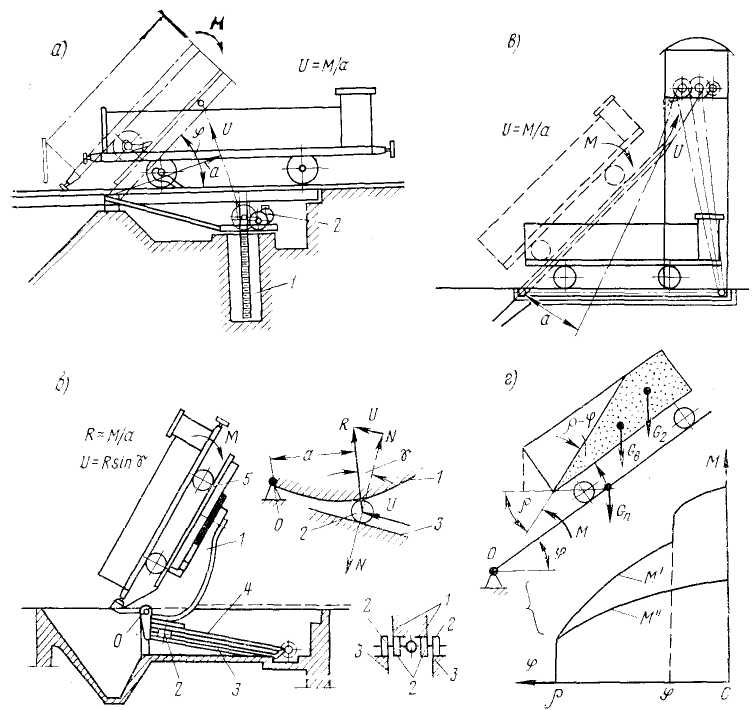

Специализированные причалы, предназначенные для погрузки в суда значительных объемов навалочных грузов (более 1...1.5 млн. т в год), оборудуют комплексом машин непрерывного действия (рис. 6.5). В качестве устройства для разгрузки вагонов используют вагоноопрокидыватель 3, для загрузки судов — погрузочные конвейерные машины 8, а для загрузки склада и отгрузки с него груза — роторно-конвейерные машины 2.  Рис. Специализированный причал, оснащенный грейферно-бункерными перегружателями Схема механизации перегрузки навалочных грузов обеспечивает работу причала по различным технологическим вариантам. При работе по прямому варианту груз от вагоноопрокидывателя 3 через приемное устройство 4 поступает на систему конвейеров 1, 5, 9, II, проходит передаточные узлы 6 и погрузочными машинами 8 подается в судно. При работе по варианту склад-судно роторно-конвейерными погрузчиками груз подается со склада на тыловой конвейер 10 и затем конвейерами 7, 9 или 1, 9 транспортируется на приемные устройства погрузочных машин. При отсутствии судна у причала груз от вагоноопрокидывателя конвейерами 11, 5, 10транспортируется к приемным устройствам роторно-конвейерных машин, штабелирующих его на складе.  Рис. Перегрузочная машина для загрузки судна Производительность специализированных причалов для навалочных грузов определяется возможностями фронтальной перегрузочной техники. Широкая номенклатура машин позволяет выбрать машину по производительности, экологичности в соответствии со свойствами груза и конструктивными особенностями судов. На рис. 6.6, а показана машина для загрузки судна с переменным вылетом и телескопическим транспортером 3, метательной машиной 4для загрузки подпалубных пространств, механизма подъема стрелы 2при швартовке судна и системы загрузки берегового транспортера 1.  Машина для загрузки судов со слеживающимися сыпучими грузами приведены на рис. 6.6, б. Грузозаборный ротор 1 служит для рыхления и передачи груза на вертикальный элеваторный подъемник 2. Гидропривод 3 обеспечивает установку колонны относительно трюма судна с возможностью ее разворота механизмом 4. Через воронку 5груз передается на транспортер 7 на стреле 6, уравновешенной противовесом 8. Портал 9 оснащен механизмами разворота стрелы и перемещения вдоль причала. Портальный транспортер 10 передает груз на сборный транспортер 11 и отвалообразователь. Для хорошо сыпучих грузов, не требующих интенсивного рыхления при разгрузке судна, могут быть использованы норийно-конвейерные машины. При этом форма грузоподъемной части учитывает конструкцию судна с подпалубными пространствами, что существенно снижает объем внутритрюмных перемещений груза и зачистки остатков. Производительность, указанная в проспектах и технической документации на перегрузочную технику, является максимальной технической, получаемой в идеальных условиях работы машин. Для получения эксплуатационной производительности, близкой к технической, необходимо разрабатывать технологические схемы грузовой обработки судов, учитывающие конструктивные возможности машины и трюмов судна и возможную последовательность обработки трюмов с учетом прочности корпуса судна. Трюмы, как правило, обрабатывают построчно (по слоям), используя возможности поворота стрелы и перемещения портала с заглублением грузозаборного органа в зависимости от свойств груза и конструкции грузозаборного органа (размеры ковша, сопла и т. п.). На складах часто применяют комплексные стаккер-реклаймеры, обеспечивающие формирование и разборку штабеля. В этом случае на стреле роторной машины используют реверсивный транспортер. Загрузку вагонов предусматривают как по прямому варианту, так и со складов через специальную установку, обеспечивающую дозированную загрузку в соответствии с нормой нагрузки и допустимой асимметрии нагрузки на оси колес из условия безопасности перевозки на железнодорожном транспорте.  Рис. 3.25. Судоразгрузчик «Siwertell» для сыпучих грузов производительностью 600 т/ч и собственной массой 105 т: а — общий вид; б — грузозаборное устройство Вертикальные винтовые транспортеры нашли широкое применение в судоразгрузчиках (например фирмы «Siwertell», рис. 3.25). Подъем материала возможен при наличии подпора снизу при исполь-  Грузозахватные (грузозаборные) устройства (питатели) для машин непрерывного транспорта а – со скребковым конвейером; б – с подгребающими дисками; в – роторный питатель; г – шнековый питатель; д – питатель с зачерпывающими лопастями; е – с шаровой головкой МАШИНЫ ДЛЯ ГРУЗОВОЙ ОБРАБОТКИ ВАГОНОВ Для доставки и отправки грузов используются разнообразные типы вагонов, часто не соответствующие свойствам груза и климатическим условиям. Наибольшую трудность доставляет разгрузка полувагонов и крытых вагонов при работе с сыпучими грузами Слеживаемость, смерзаемость, липкость, появляющиеся в процессе перевозки под влиянием атмосферного воздействия, приводят к снижению производительности, простою дорогостоящего флота и техники привлечения для разгрузки ручного труда. Для облегчения грузовой обработки вагонов, устранения ручного труда создан парк вагонных машин и специальных устройств. Вагоноопрокидыватели находят широкое применение в специализированных портах для выгрузки сыпучих навалочных грузов, прибывающих в полувагонах. Вагоноопрокидыватели являются самым мощным средством разгрузки вагонов с сыпучим грузом. Вагон вкатывается на платформу опрокидывателя и автоматически закрепляется на ней; после этого платформа поворачивается вокруг горизонтальной оси, наклоняя вагон вдоль или поперек оси пути, благодаря чему груз высыпается через торцовые или боковые стенки вагона. Соответственно с этим вагоноопрокидыватели могут быть разбиты на две основные группы: торцовые и боковые. Для разгрузки крытых вагонов применяются опрокидыватели комбинированного типа, которые производят наклон вагона в двух плоскостях — вдоль и поперек пути, заставляя груз высыпаться через открытые двери вагона. Обычно вагоноопрокидыватели подают груз в подземный бункер или разгрузочную канаву, откуда он поступает на транспортер или забирается грейфером крана. Для разгрузки вагонов непосредственно в наземный бункер или же в трюм судна требуется опрокидыватель башенного типа, в котором платформа сначала поднимается на требуемую высоту, а затем производится наклон ее. Подобные опрокидыватели значительно тяжелее и дороже обычных и в настоящее время применяются весьма редко. Вагоноопрокидыватели выполняются как стационарными, так и передвижными и находят широкое применение в портах. Производительность их достигает 30—50 вагонов в час и в значительной мере зависит от скорости маневровых работ с подвижным составом. Поэтому вагоноопрокидыватели обычно снабжаются толкателями или канатными маневровыми лебедками для втягивания и сталкивания вагонов. Для торможения и точной остановки вагона на опрокидывателях ставят так называемые тормозные замедлители (часто пневматические), представляющие собой балки, зажимающие колеса вагона. Существенное значение имеет ограждение вагонов от повреждений. ТОРЦОВЫЕ ВАГОНООПРОКИДЫВАТЕЛИ Этот тип опрокидывателей требует наличия в вагонах откидной торцовой стенки, через которую мог бы высыпаться груз при наклоне вагона вдоль пути. Торцовые опрокидыватели преимущественно применяются для двухосных открытых вагонов и платформ. Характерные схемы торцовых опрокидывателей для разгрузки материала ниже уровня пути представлены на рис. 1. В большинстве случаев подъемное устройство располагается под платформой, что требует заглубления, величина которого иногда лимитируется уровнем грунтовых вод. Платформу можно поднимать выдавливанием вверх шарнирно соединенной с ней штангой, которая выполняется в виде гидравлического штока или качающегося шпинделя 1 (рис. 1 а), получающего поступательное движение от гайки, вращаемой двигателем 2. При ограничениях в размере выемки под опрокидывателем прибегают иногда к повороту его платформы по принципу эксцентриковой шайбы, как это показано на рис. 1, б; здесь между криволинейными частями платформы 1 и не подвижными наклонными направляющими 3 вдавливается система, состоящая из четырех катков 2, расположенных на одной оси, соединенной с поступательно движущейся гайкой, которая приводится в движение вращающимся шпинделем 4. Установленный на раме опрокидывателя поворотный круг 5 позволяет поворачивать вагон с тормозной будкой таким образом, чтобы эта будка не мешала разгрузке вагона; тот же эффект можно получить устройством поворотного крута на железнодорожных путях перед опрокидывателем. При невозможности устройства углубления под опрокидывателем наклон платформы производится канатом с расположением лебедки над поверхностью, земли, как это показано на рис. 1, в; это требует, однако, устройства специальной башни.  Рис. 1. Схемы торцовых опрокидывателей: а — выдавливание штангой; б — выдавливание роликом; в - канатный подъем; г - расчетная схема Закрепление вагона на платформе опрокидывателя производится двумя способами: посредством крюков, захватывающих ось вагона (см. рис. 1, а), или посредством торцового бруса, в который упираются вагонные буфера. Последний способ не вызывает перенапряжения частей вагона, однако мешает высыпанию груза. Недостатком крюков является возможность возникновения значительных перенапряжений в осях и буксах, если материал вследствие слеживания или смерзания не высыпается при углах наклона 40—45°. Резкого снижения усилия в крюке можно добиться при подъеме только задней оси вагона, когда передние колеса остаются на горизонтальном пути. Для поворота платформы опрокидывателя (рис. 1, г) к ней необходимо приложить момент М относительно оси вращения О, который будет слагаться из момента МП от собственного веса платформы GП, момента Мв от собственного веса вагона GB и момента МГ от веса груза GГ в вагоне. Вес груза GГ и положение центра тяжести его будут изменяться по мере высыпания. Если обозначить через ρ0 угол естественного откоса, а через ρ1 угол трения груза о стенку вагона, то после открытия стенки материал займет в вагоне показанное на рисунке положение (при ρ = ρ0) и будет постепенно высыпаться по мере увеличения угла φ; конец опоражнивания наступит при φ=ρ0, когда соскользнет последний слой (при ρ1>ρ0) или даже целая масса груза (если ρ1<ρ0). Определив для различных углов φ вес груза в вагоне GГ и плечи сил GГ, GB и GП относительно оси вращения О, можно построить кривые моментов при подъеме (М'=МГ+Мв+Мп) и опускании (М» = Мв + МП) платформы, которые имеют вид, показанный на диаграмме рис. 1, г; кривая моментов от груза МГ и соответственно суммарная кривая М' имеют перелом в момент открытия стенки вагона (φ = φ0), когда сразу высыпается часть груза. Наибольшие моменты М' и М» возникнут, естественно, в начале подъема и конце спуска, когда плечи сил GГ, GП и GB будут максимальными. Площадь диаграммы моментов при подъеме представляет собой работу, затраченную на подъем платформы. Существуют также катучие опрокидыватели, перемещающиеся по железнодорожной колее. Вагон посредством лебедки с канатом втягивается на платформу поворотной части опрокидывателя; после этого происходит поворот вагона поперек пути, наклон платформы и опорожнение вагона. Опорожненный вагон вновь разворачивается вдоль железнодорожного пути и скатывается в противоположную сторону; таким: образом, опрокидыватель, втягивая один вагон за другим, разгружает весь состав, находящийся на том же железнодорожном пути. | ||||||||||||||||||||||||||||||||||