Лекции. Термины и определения

Скачать 29.73 Mb. Скачать 29.73 Mb.

|

|

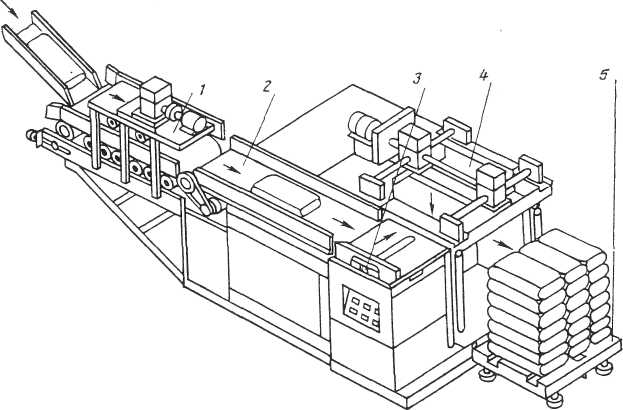

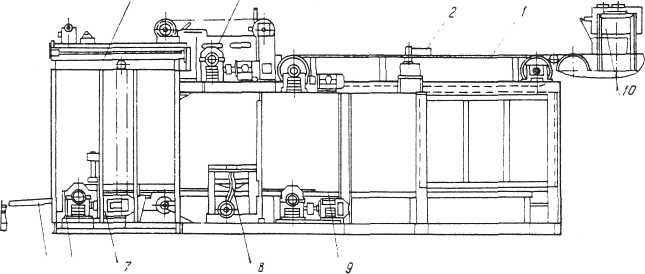

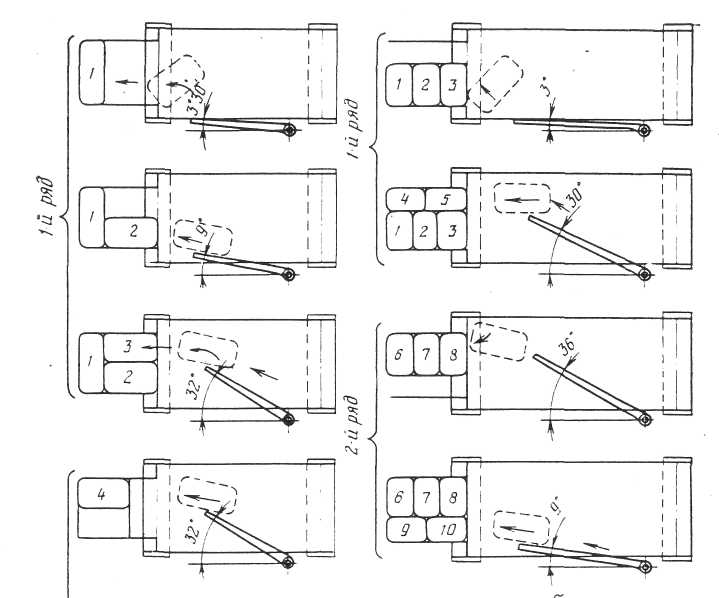

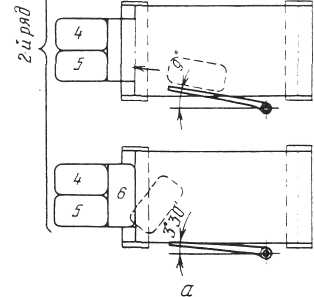

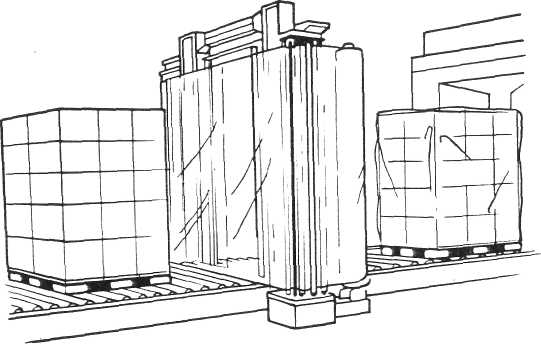

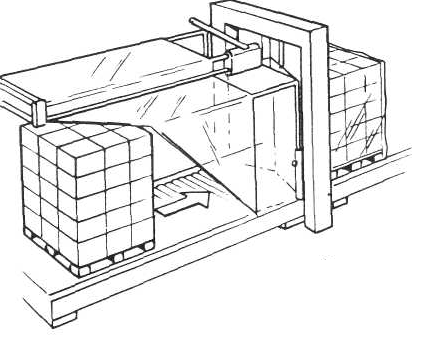

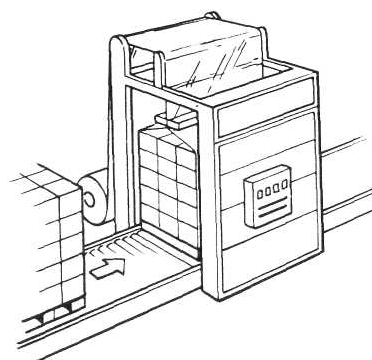

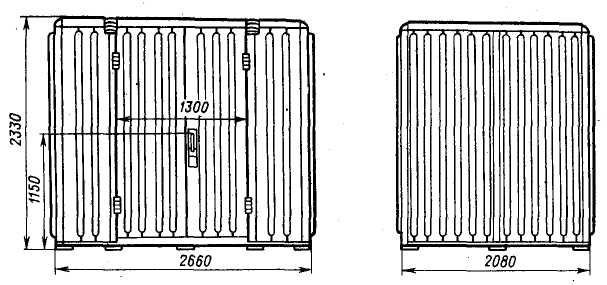

Машина ПФМ-1 Машина ПФМ-1 (рис. 3) служит для формирования пакетов из мешков с мукой при укладке их «тройником» без перевязки стыков. Пакет в этой машине формируется следующим образом. Мешок подается в калибрующее устройство 1, пройдя которое, поступает на подающий конвейер 2 и перемещается на специальную площадку. С нее толкателем 3 мешок сдвигается на шибер 4. При смещении толкателем последующего мешка смещается и предыдущий, а при поступлении третьего мешка относительно шибера перемещается уже полный слой. После установки трех мешков на шибере он отодвигается, и мешки плавно опускаются (сползают) на платформу, находящуюся в верхнем положении внутри шахты. Одновременно с этим специальная штора опускается на поверхность мешков. Платформа опускается до уровня, при котором обеспечивается определенный зазор между верхней поверхностью ряда мешков и шибером. Необходимый уровень фиксируется шторой, которая, нажав на конечный выключатель, останавливает платформу.  Рис. 3. Пакетоформирующая машина ПФМ-1: 1–калибрующее устройство; 2–подающий конвейер; 3–толкатель; 4 — шибер; 5–строповочная площадка Шибер возвращается в исходное положение, штора поднимается штангами кронштейна, установленного на шибере, и процесс набора мешков в слой повторяется. Последующий слой мешков укладывается на предыдущий, находящийся на платформе. После того как на платформе будет набрано необходимое число слоев мешков, она опускается в крайнее нижнее положение и сформированный пакет специальным толкателем выдвигается на строповочную площадку 5. Толкатель пакета возвращается в исходное положение, платформа поднимается вверх, и процесс формирования пакета повторяется. Пакет на строповочной площадке увязывают вручную стропами и электропогрузчиком перемещают в склад. Аналогичные пакеты из бумажных мешков на поддонах могут быть сформированы машиной конструкции ВНИИПТМАШ. Для формирования пакетов из мешков с сахаром разработана машина Ш1-ПУС. Машина ШМН-1 Машина ШМН-1 (рис. 4) предназначена для формирования пакетов из мешков, ящиков и других штучных грузов на плоских поддонах размером 800X1200 и 1000X1200 мм при укладке их «тройником» и «пятериком» с перевязкой стыков. Ленточный конвейер 1 служит для подачи предварительно сориентированных грузов корректирующим веслом 2 к накопителю 3, который выполнен в виде приводного рольганга. Накопитель снабжен направляющими с угловыми упорами и досылающим устройством. Направляющие с угловыми упорами служат для окончательной ориентации штучного груза при формировании слоя и его уплотнения при досылке на створки укладчика 4. Расстояние между направляющими регулируют в зависимости от требуемой ширины пакета. При окончательной досылке слоя грузов на створки укладчика 4 досылающий конвейер отключается, и створки раскрываются. Сформированный слой грузов опускается на поддон, удерживаемый каретками подъемно-опускного устройства 7 в крайнем верхнем положении. Затем каретки перемещаются вниз на высоту слоя перемещаемого груза и створки укладчика закрываются. Второй слой формируется в последовательности, обеспечивающей перевязку стыков при укладке на первый слой. После укладки в пакет последнего слоя каретки подъемно-опускного устройства опускаются в крайнее нижнее положение, установив тем самым пакет на рольганг выдающего конвейера 6. При выводе сформированного пакета порожний поддон из магазина 9 перемещается в шахту и устанавливается над вилами кареток подъемно-опускного устройства. После установки поддона в крайнее верхнее положение машина готова к формированию следующего пакета.  Рис.4. Пакетоформирующая машина ШМН-1: 1–подающий ленточный конвейер: 2–корректирующее весло; 3–накопитель; 4–укладчик; 5–рольганг; 6–выдающий конвейер: 7– подъемно-опускное устройство; 8–отсекатель; 9– магазин для порожних поддонов: 10 – механизм нанесения клея. Схемы формирования пакета приведены на рисунке 5. Конструкция машины при соответствующей настройке позволяет формировать пакеты без перевязки стыков по различным схемам. Электрическая схема обеспечивает автоматический режим процесса пакетирования.   Рис. 5. Схемы формирования пакета в машине ШМН-1: а) – «тройником» на поддоне 800х1200 мм; б) — «пятериком» нa поддоне 1000х 1200 мм. Для формирования на поддонах пакетов грузов из ящиков используют машины 8Ш41, А9-ИШБ, Я1-ФФД и др. Формирование пакетов у большинства ПФМ основано на принципе сталкивания предварительно сформированного слоя. Принцип захвата и переноса сформированного слоя используется при формировании пакетов крайне редко и в основном для легких грузов, так как требует создания довольно сложного захватного приспособления. По такому принципу работают пакетирующие манипуляторы ЭУП и ВПА, а также пакетирующая установка МПК-5. Способы обертывания грузов пленкой. Существует несколько таких способов. 1.Вокруг груза образуется рукав высотой до 96 дюймов (2.44 м). На рис. 6 видны два ролика, на которых размещается пленка. Пленка охватывает груз с боков, и ее края соединяются вертикальным швом. Низ и верх груза остаются открытыми.  Рис. 6 Пакетоформирующая автоматическая машина 2.Как показано на рис. 7, по мере продвижения поддона с грузом по конвейеру сложенная пополам на ролике пластмассовая пленка обертывает груз и сшивается под нагревом. Затем груз поступает в тепловой туннель, где происходит усадка пленки (эта часть установки на рисунке не показана).  Рис. 7 Вертикальное формирование пакета 3.Пластмассовая пленка в виде фасонного рукава обертывает груз таким образом, что верхняя часть упаковки может быть либо обрезана (обертка в рукав), либо склеена (обертка в пакет, рис. 8).  Рис. 8 Склеивание пленки в верхней части упаковки ОБОРУДОВАНИЕ КОНТЕЙНЕРНЫХ ТЕРМИНАЛОВ Разновидностью пакетных перевозок являются перевозки грузов в контейнерах. Экономический эффект от применения контейнеров в основном достигается за счет экономии на таре, а также высокой степени механизации перегрузочных работ на всех этапах транспортного процесса. Кроме того, при перевозке штучных грузов в контейнерах уменьшается потребность в крытых складах в портах, резко сокращаются простои судов под перегрузкой. Недостатками контейнерных перевозок являются большая собственная масса контейнера (до 25 % массы брутто) и высокая его стоимость. Контейнером называется укрупненная многооборотная транспортная тара, загружаемая грузом на складе отправителя и следующая до склада получателя без промежуточной разгрузки. Отдельные мелкие грузовые места при применении контейнеров объединяются в одно большое, соответствующее грузоподъемности перегрузочных машин и транспортных средств. Контейнеры сокращают потребность в крытых складах и крытом подвижном составе. По назначению контейнеры подразделяются на универсальные и специальные. Универсальные контейнеры предназначены для перевозки разнообразных штучных грузов без внешней тары (ящиков, коробок, корзин и т. п.), перевозимых в крытом подвижном составе. Специальные контейнеры (рефрижераторные для скоропортящихся грузов, сыпучих пылевидных химических грузов и т. п.) могут применяться. для перевозки одного или нескольких видов грузов в зависимости от их свойств. На транспорте наибольшее развитие получили универсальные контейнеры, в которых перевозят ценные штучные грузы, требующие гарантируемой сохранности и надежного укрытия от влияния атмосферных осадков. По грузоподъемности контейнеры подразделяются на малотоннажные массой брутто менее 2,5 т, среднетоннажные (рис. 5.6) — 2,5...5,0 т и крупнотоннажные — 10...30 т. Параметры контейнера принимаются в зависимости от плотности и партионности груза, размеров и грузоподъемности транспортных средств, грузоподъемности транспортных средств, грузоподъемности перегрузочных машин. Недостатком мало- и среднетоннажных контейнеров является необходимость ручного труда при разгрузке, так как в узкий дверной проем не проходит электропогрузчик.  Рис. 6. Среднетоннажный контейнер Международной организацией по стандартизации универсальные и специализированные контейнеры подразделяются на несколько типов в зависимости от их размера и грузоподъемности. В табл. 2 приведены характеристики некоторых типов универсальных контейнеров. Таблица 2 Типы, габаритные размеры и грузоподъемность универсальных контейнеров

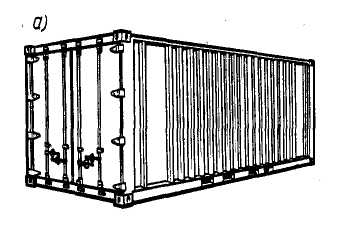

Все крупнотоннажные универсальные контейнеры имеют квадратное сечение и отличаются друг от друга длиной, которая выбирается таким образом, чтобы на транспортном средстве любые контейнеры данной серии могли разместиться в различных сочетаниях (рис. 5). При этом длина контейнера 1А выбрана в соответствии с длиной двухосной железнодорожной платформы.  Рис. 5. Принцип построения типажа крупнотоннажных контейнеров и их размещение на транспортном средстве При анализе загруженности контейнеров было установлено, что, несмотря на полное использование объема контейнера, его грузоподъемность полностью не используется. Так, у контейнера 1А (масса брутто 30 т) фактический вес контейнера составляет в среднем около 24…27 т. Поэтому для более полного использования грузоподъемности были созданы и стандартизированы «высокие» контейнеры: 1АА, 1ВВ и 1СС, которые выше обычных на 153 мм. Специализированные контейнеры для перевозки скоропортящихся грузов имеют такие же габаритные размеры, как универсальные, но отличаются по грузоподъемности, а именно: типы 1А, 1АА – грузоподъемность соответственно 23 и 28 т; 1C – 16,5 т; 1СС – 17,69 т. Для насыпных, жидких и газообразных грузов используются контейнеры-цистерны трех типов (табл. 3). Таблица 3 Габаритные размеры и грузоподъемность контейнеров-цистерн

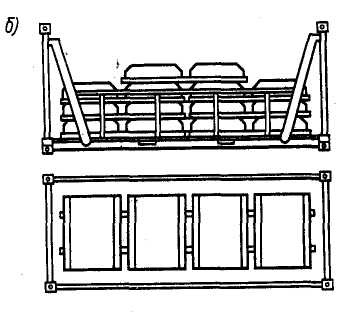

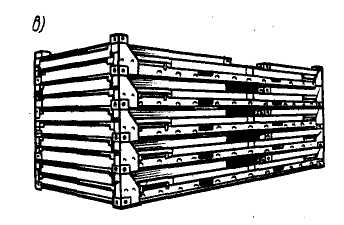

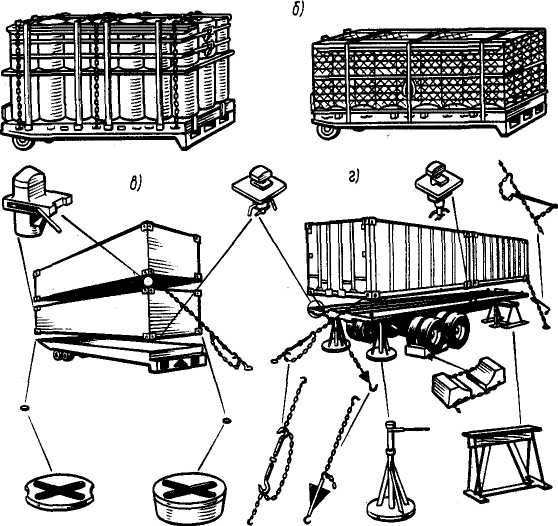

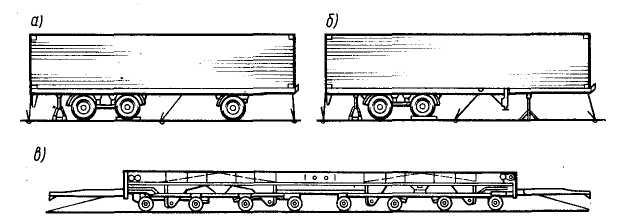

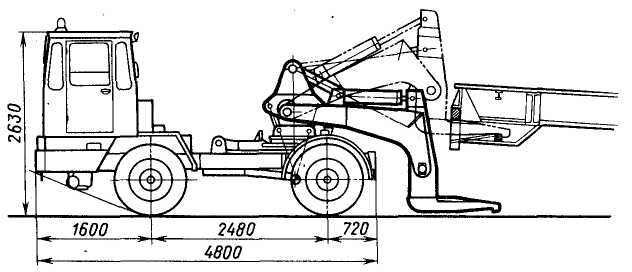

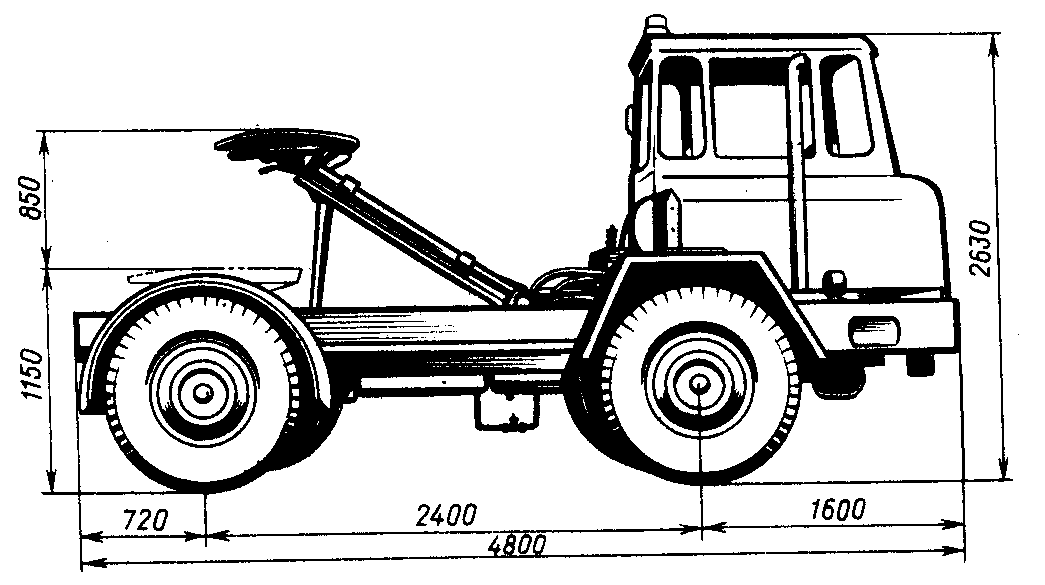

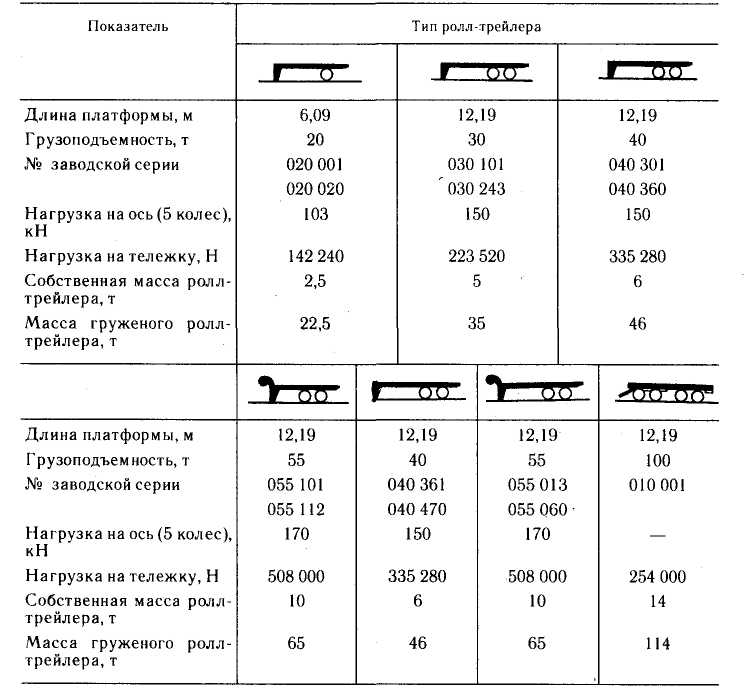

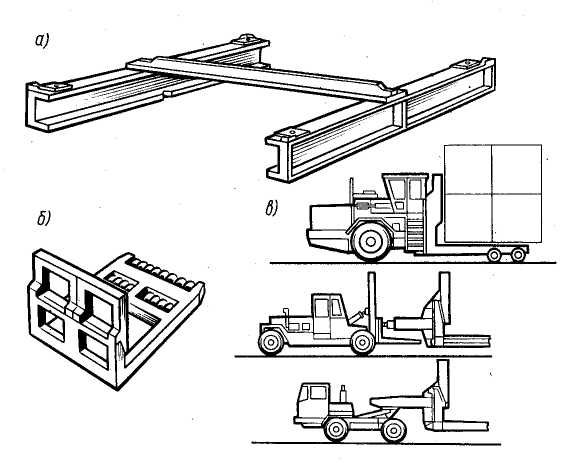

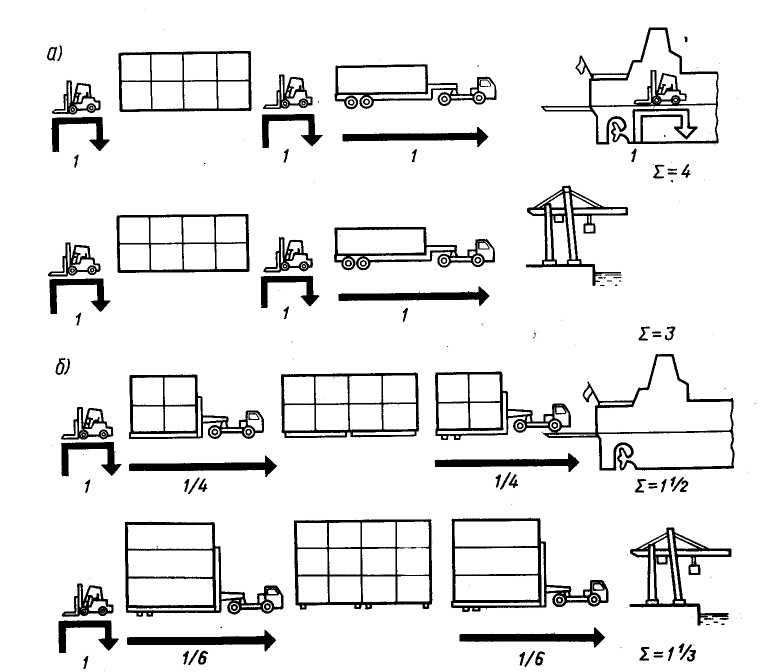

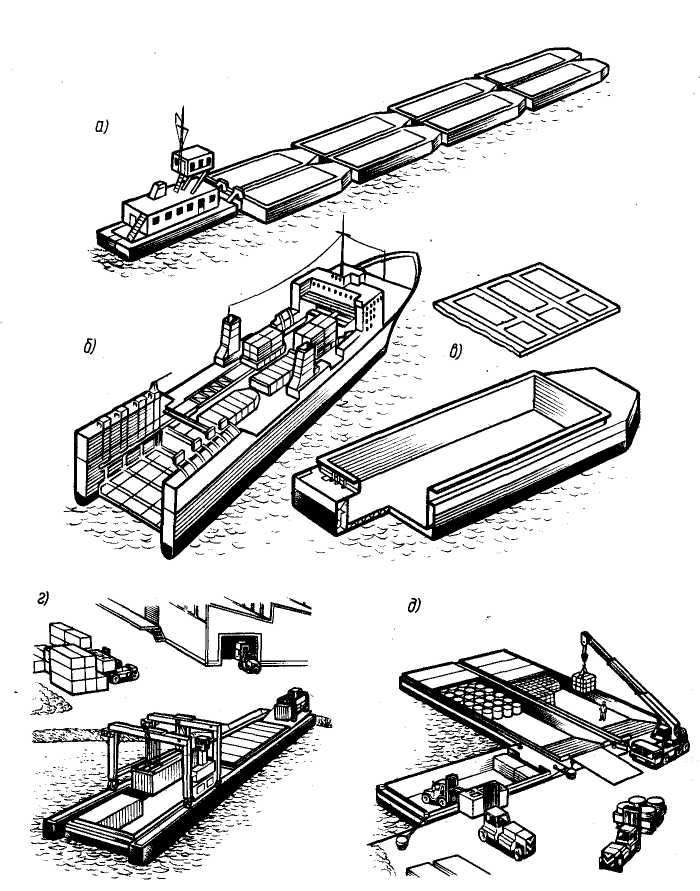

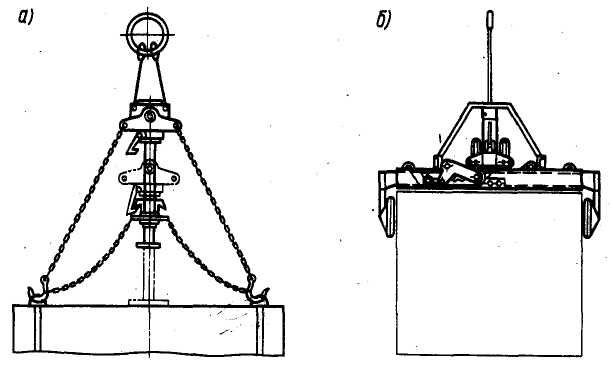

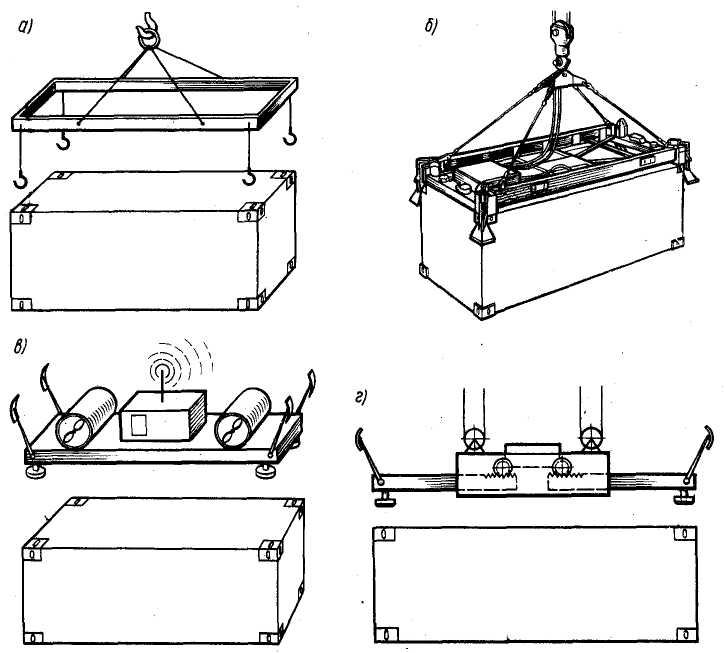

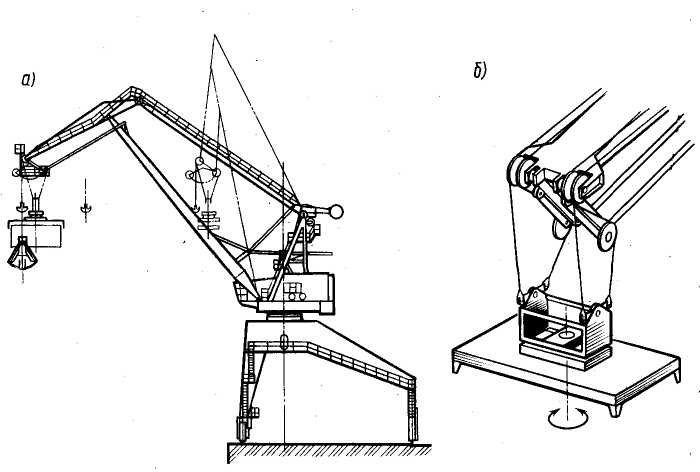

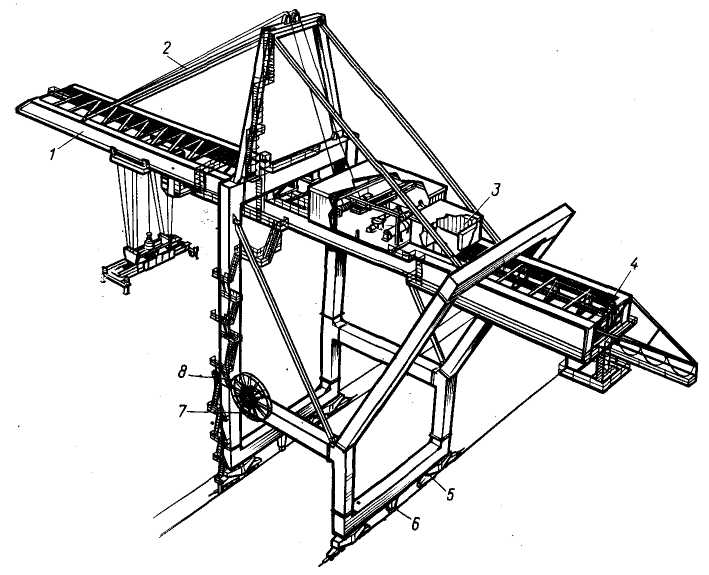

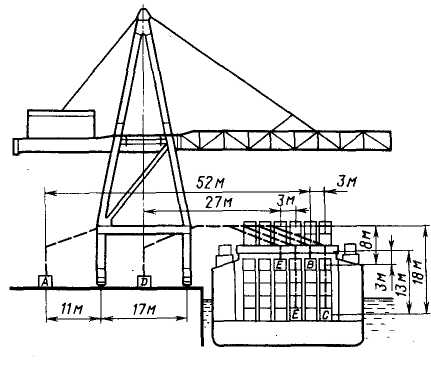

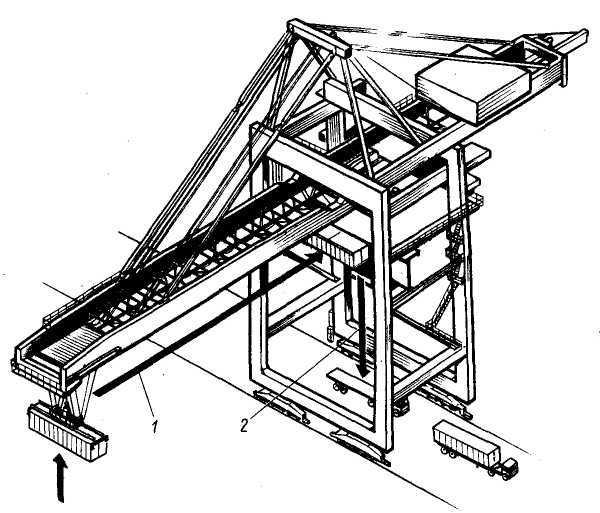

Крупнотоннажные контейнеры снабжены угловыми фитингами, которые используются при разгрузке и погрузке, а также крепления контейнера на транспортном средстве. Тип и расположение угловых фитингов стандартизованы, что позволяет унифицировать грузозахватные устройства, тип и расположение припособлений, фиксирующих контейнер на средствах транспорта. Внутри контейнера предусмотрены рамы для крепления груза от смещения и порчи во время транспортирования. Контейнеры водонепроницаемы. Прочность рамы контейнера рассчитана на складирование в шесть ярусов.    Рис. 7. Унифицированные грузовые места международного стандарта: а — большегрузный контейнер; б — флет для грузов открытого хранения; в- пакет сложенных порожних флетов Важнейшими параметрами контейнера являются грузоподъемность и наружные и внутренние габаритные размеры, что определяет возможность загрузки контейнера компактными погрузчиками. Универсальные контейнеры международного стандарта, наиболее распространенные на водном транспорте, приведены на рис. 7, а. Широкое распространение получили флеты — рамные складывающиеся каркасы в габаритах контейнера международного стандарта (рис. 7, б). Флет обеспечивает возможность укрупнения грузовых мест для грузов открытого хранения. Для возврата порожних флетов владельцу они складываются по 5 шт. в пакет стандартного контейнерного габарита (рис. 5.7, в). Для укрупнения грузовых мест и технологичности их перемещения по территории порта и особенности при использовании судов типа ро-ро, загружаемых через аппарель накатным способом, используют ролл-трейлеры (рис. 11 а-в) грузоподъемностью 30, 40, 50 т длиной 12, 19 м и 20 т длиной 6, 10 м под габарит контейнеров ISO. Ролл-трейлеры являются наиболее распространенным видом трейлеров при морских перевозках (за исключением паромных). Загрузка ролл-трейлеров выполняется на складе комплектации с использованием автопогрузчиков для перегрузки генеральных грузов. При этом учитываются рекомендации завода-изготовителя и требования безопасной практики перегрузки укрупненных грузовых мест. Для выполнения этих требований общая нагрузка на ролл-трейлер не должна превышать установленных норм (табл. 5.1), а смещение центра тяжести загруженного укрупненного грузового места от геометрического центра пола может допускаться только по длине. В инструкциях завод-изготовитель дает рекомендации по предельно допустимым местным нагрузкам на площадь пола ролл-трейлера или флета, а также минимально допустимой площади опоры для соответствующих нагрузок. Специализированные средства укрупнения грузовых мест (рис. 11 и 12) могут иметь штатные крепежные материалы и устройства. При формировании трейлеров и ролл-трейлеров используют специальные сепарационные материалы многоразового использования (многослойную фанеру, щиты из прессованной стружки, брезенты и т. д.). а)  Рис. 11. Загрузка средств укрупнения трейлеров: а — грузами открытого хранения в цепном крепеже; б — грузами крытого хранения под брезентом в обвязке; в — контейнерами на специальном крепеже; г — полутрейлера контейнерами  Рис. 12. Средства укрупнения грузовых мест: а — трейлер; б — семитрейлер; в — многоосевой трейлер Мелкотарные грузы (бочки, ящики, барабаны, кипы) размещают равномерно по всей площади ролл-трейлера или флета. До начала погрузки устанавливают все стойки, за исключением стоек со стороны загрузки. Дальнейшее перемещение ролл-трейлеров (склад по комплектации — склад; склад — судно) выполняются с использованием тягача (рис. 13), оснащенного спецзахватом — гузнеком. Захват ролл-трейлера тягачом производится в результате ввода гузнека в специальный паз ролл-трейлера с последующим его подъемом. Надежное сцепление тягача с ролл-трейлером обеспечивается углом разворота введенной части гузнека в ролл-трейлер и металлическим выступом на оконечности гузнека, который входит в зацепление с ролл-трейлером. Транспортирование трейлеров осуществляется седельными тягачами (рис. 14). Захват семитрейлера выполняется в результате использования подвижного сочлененного устройства «пятого колеса". В практике морских перевозок ролл-трейлеры могут использоваться для перевозки контейнеров в один - два яруса.  Рис.13. Тягач с гузнеком для транспортирования ролл-трейлеров  Рис. 14. Седельный тягач для транспортирования семитрейлеров Таблица 1. Основные характеристики ролл-трейлера  Еще более крупное грузовое место можно получить с пакетированием контейнеров по системе LUF (рис.8). Грузовой модуль из 4...6 контейнеров ISO создается на специальной раме — поддоне. Подхватывается поддон тягачом с грузовой кареткой на выдвигаемых вниз колесных опорах для создания дорожного просвета под грузовым модулем. LUF-пакет по отношению к трейлеру ро-ро позволяет сократить трудоемкость перегрузочных работ за счет снижения контейнероопераций на складских, внутрипортовых и судовых работах (рис. 9).  Рис. 8. Технические средства системы LUF: а — специальная рама; б — LUF-трейлер; в — портовые тягачи и погрузчики, оснащенные LUF-трейлером Наиболее крупные грузовые модули формируются в лихтеровозных системах, использующих баржи-лихтеры как плавучие грузовые места с внутренними габаритными размерами, кратными контейнерному стандартному ряду, для наполнения контейнерами и любыми другими грузами. Можно выделить три основных лихтеровозных системы: - ЛЭШ (лихтер на борту судна) — лихтеровоз берет на борт 73...83 лихтера по 460 т бортовым краном грузоподъемностью 500 т; - СИБИ (морская пчела) — на борту 38 лихтеров по 1000 т, загружаемых попарно судовым лифтом грузоподъемностью 2000 т и распределяемых по палубам на катучих поддонах; - БЭКАТ (баржа на борту катамарана) — лихтеровоз принимает 10 барж по 140т или 3 баржи типа ЛЭШ; с помощью судового лифта грузоподъемностью 400т (в соответствии с реальной загрузкой лихтера ЛЭШ) загружаются одновременно два лихтера по 140 т.  Рис. 9. Сокращение контейнероопераций при использовании системы LUF: а — перегрузка отдельными контейнерами (модулями); б — перегрузка по системе LUF (укрупненными модулями)  Рис. 10. Лихтеровозная система: а — буксирный состав лихтеров; б — лихтеровоз; в — лихтер с люковой крышкой; г — загрузка лихтеров на контейнерном терминале; д — загрузка на необорудованном берегу Последняя система имеет уменьшенный лихтер для обеспечения проводки по небольшим рекам и низким местам для распределения груза из морского порта по внутренним водным путям (рис. 10). Капиталовложения в развитие лихтерных перевозок сравнительно небольшие, поэтому лихтеры в большинстве случаев заводятся в речные и канальные системы и их погрузка и выгрузка не являются проблемой. Обработку груза можно производить с помощью самого простого оборудования в акватории поставщика и на его условиях. Нет необходимости в стационарном грузовом устройстве. На предприятиях, расположенных у водоемов, лихтеры можно включить в производственный процесс, используя их как плавучие вместо обычных складских помещений и терминалов. Для определения потребности в том или ином виде оборудования различают: грузы, перевозимые на трейлерах различных модификаций (ролл-трейлерах, дорожных трейлерах, семитрейлерах и т. п.); грузы, перевозимые в контейнерах, флетах, болстерах без использования ролл-трейлеров; самоходную колесную технику (КТС); несамоходную колесную технику (КТН). К каждой из перечисленных групп грузов тяготеет своя, свойственная только для данной группы грузов совокупность специализированной перегрузочной техники определенных видов и модификаций. В тех случаях, когда объем перевозок грузов одной из указанных групп не столь значителен, для их перевалки используют технику другой группы, которую в некоторых случаях оснащают дополнительным захватом. Контейнеры МПС массой 3,75т перегружают с помощью четырехгачных стропов универсальными портальными или мостовыми кранами. При ручной застропке-отстропке велик травматизм, необходимо использовать приставную лестницу. Существуют различные системы с самоотцепом (рис. 5.14, а) или механизированные грузозахватные системы грейферного типа (рис. 5.14, б). Однако в этом случае возможно повреждение контейнера, так как сжимающая сила пропорциональна массе поднимаемого груза.  Рис. 5.14. Грузозахватные устройства контейнеров МПС  Рис. 5.15. Грузозахватные устройства контейнеров ISO: а— четырехгачная крупногабаритная рама; б—механизированная рама с поворотными штыками; в — спредер с радиоуправляемым аэродинамическим наведением; г — универсальный спредер с автоматизированным разворотом штыков, ориентирующими лапами и раздвижной рамой Контейнеры ISO в зависимости от загрузки и специализации причала могут перегружаться разнообразными грузозахватными устройствами. По мере роста грузопотока и специализации причала на перегрузке контейнеров появляется экономическая целесообразность использовать более производительное и дорогостоящее оборудование. На первом этапе пропускную способность причала увеличивают, заменяя грузозахватное устройство на более механизированное и автоматизированное, на втором этапе используют более специализированные и производительные перегрузочные машины.  Рис. 5.16. Дополнительное оборудование для ускорения наведения спредера на контейнер: а — дублирующий параллелограмм на хоботе стрелы; б — разворотчик на раме спредера Для универсальных полноповоротных кранов применяют: - четырехгачные стропы на крупногабаритной раме, что требует ручного труда в наведении и застропке-отстропке (рис. 5.15, а); - специальные рамы с механизированным разворотом фитингов и ручным наведением на контейнер (рис. 5.15, б). По мере механизации специализированной рамы она приобретает необходимые качества для автоматизированного захвата котейнера и называется спредером. Для ускорения наведения грузозахватного устройства при работе с полноповоротным краном возможно усовершенствование стрелового устройства крана или самого спредера: - использование обычной поворачивающейся стрелы и оснащение спредера аэродинамическим наведением (рис. 5.15, в); при этом аэродинамические трубы оснащены радиоуправляемым приводом, а рама спредера — ориентирующими лапами; - оснащение стрелового устройства дублирующим параллелограммным устройством для получения пространственного подвеса груза с использованием разворотчика на раме спредера (рис. 5.16, а). Последние схемы существенно (в 1,5 раза) увеличивают производительность универсальных полноповоротных кранов, однако с ростом специализации и загрузки контейнерного терминала необходимо использовать специализированные контейнерные перегружатели, перемещающие контейнеры в одной плоскости перпендикулярно причалу. Этим исключается пространственное перемещение и сокращается время на Успокоение раскачивания грузозахватного устройства и груза при установке, что позволяет получить высокие скорости перемещения, но Предъявляет повышенные требования к спредеру. Для компенсации несовпадения плоскости перемещения и центра подвеса контейнера грузовая рама имеет возможность передвижения в поддерживающей каретке спредера. Это исключает необходимость перестановки тяжелого перегружателя и обеспечивает возможность скоростного перемещения грузовой тележки. Универсальный спредер имеет автоматизированный разворот штыков-фитингов, ориентирующие лапы, смещение рамы относительно центра подвеса и раздвижение рамы под все типоразмеры контейнеров (рис. 5.16, б). Для перегрузки контейнеров, как правило, используют козловые и мостовые перегружатели на рельсовом или пневматическом ходу (транстейнеры).  Рис. 5.17. Специализированный контейнерный перегружатель: 1 — стрела для грузовой обработки судна; 2 — поддерживающие оттяжки и канаты, поднимающие стрелу при швартовых операциях судна; 3— машинное отделение; 4 — тыловая консоль стрелы для береговых грузовых работ; 5 — ходовые тележки механизма передвижения; 6 — рельсовые захваты; 7 — кабельный барабан; 8 — портал Грузовая тележка фронтального перегружателя для грузовой обработки судов, как правило, разгружена от механизмов, установленных в стационарном машинном отделении, и несет только грузовые блоки поддерживающего полиспаста (рис. 5.17). Для сокращения времени цикла в периоды разгона и торможения необходимо уменьшение массы тележки. При грузовой обработке глубоких трюмов крупных контейнеровозов производительность снижается из-за необходимости перемещения контейнера по направляющим с уменьшенной скоростью. Производительность контейнерного перегружателя как характерного представителя машин циклического транспорта зависит от времени цикла Тц: Длительность циклов зависит от пути перемещения, скоростей, условий работы и колеблется от 90 до 200 с. Очевидно, при обработке палубы цикл будет наиболее коротким, хотя здесь совмещение операций ограничено. Возможны варианты сложного цикла путем перемещения контейнеров туда и обратно, включая операции внутри судна, когда требуется установить контейнер, например, в ячейку В (рис. 5.18) и затем взять из ячейки С для его выгрузки на причал. В схеме перегрузки скорость подъема груза 0,5, горизонтального хода 1,5 м/с; наиболее длительные циклы 195 с при перемещении контейнера из точки А в точку В, захвата контейнера и перемещения из точки В в точку С, из точки С в точку А; циклы средней продолжительности 165 с при перемещении контейнера из точки Dв точку Е, захвата и перемещения из точки Е в точку Е, контейнера из точки Е в точку D. По данным портов России, минимальный цикл при выгрузке контейнера длится 1,5...2,0 мин. Для обеспечения высокой производительности перегрузочных работ - используют перегружатели с разделенным циклом — судовым и береговым (рис. 5.19). Судовой цикл осуществляется спредером, доставляющим груз из трюма на промежуточную платформу лифта, береговой цикл — лифтом, смонтированным в портале перегружателя.  Рис. 5.18. Расчетная схема продолжительности сложного цикла контейнерного перегружателя  Рис. 5.19. Контейнерный перегружатель с разделенным циклом: 1 — подъем и перемещение вдоль стрелы; 2— установка на платформу лифта, опускание и за грузка автотранспорта Причальные контейнерные перегружатели компании Konecranes, предназначенные для работ судно-берег, представлены широким рядом моделей: от кранов для разгрузки судов класса Panamax с вылетом стрелы от 36 м и грузоподъемностью 50 т до гигантских кранов для разгрузки судов класса Super Post Panamax с вылетом стрелы 66 м и грузоподъемностью 65 т. Разработанные на основе новейших технологий, краны оснащены приводами переменного тока, уникальными системами предотвращения раскачивания и точного позиционирования груза, что позволяет обеспечивать их высокую производительность (подъем и перемещение до 50 контейнеров в час). Основные достоинства портальных контейнерных перегружателей компании Konecranes: - надежная, прочная металлоконструкция; - высокие эксплуатационные характеристики; - активная система управления погрузкой; - отсутствие гидравлического оборудования на кране (исключение – спредер); - небольшое время простоя (минимальная потребность в техобслуживании); - легкость в управлении; - экологическая безопасность. Характеристики причального контейнерного перегружателя для разгрузки судов класса Panamax

Характеристики причального контейнерного перегружателя для разгрузки судов класса Post Panamax

Характеристики причального контейнерного перегружателя для разгрузки судов класса Super Post Panamax

Одной из новейших разработок компании Konecranes является самоходная грузовая тележка Boxhunter. Ее усовершенствованная конструкция позволяет сокращать время позиционирования контейнера и спредера, а также повышать общую производительность крана. Достоинства тележки: небольшой вес, прочная металлоконструкция, активная система управления погрузкой, включающая систему предотвращения раскачивания груза и систему точного позиционирования спредера, высокотехнологичные компоненты в составе конструкции, легкий доступ к электромеханическому оборудованию; программируемый логический контроллер, система дистанционной диагностики неисправностей, минимальная потребность в техническом обслуживании, ускоренное реагирование на команды оператора крана. Складские работы осуществляются, как правило, пневмоколесными перегружателями, конструкция которых соответствует типу склада и виду перегрузочных работ: - фронтальные погрузчики формируют штабели с плотной укладкой контейнеров одного направления отправки и пустых контейнеров; - портальные пневмоколесные перегружатели обслуживают штабели контейнеров и сухопутные транспортные средства. При этом габаритные размеры и конструкция портального перегружателя определяются технологией перегрузочных работ (необходимость поиска контейнера, его доступность при формировании партии отправки с допустимыми нагрузками на нижний ряд контейнеров) и, как правило, габаритные размеры портала определяются двух- или пятиярусным складированием.  Рис. Погрузчик для порожних контейнеров Ferrari 248   Рис. Общий вид погрузчика для порожних контейнеров Ferrari 248.6

Рис. Погрузчики для груженых контейнеров (ричстакеры): а - Ferrari 365; б - Caterpillar luna th 32 c  Рис. Зона обслуживания ричстакера Ferrari 365.5   Рис. Общий вид ричстакера Ferrari 365.5 Для работы на складах широкое распространение получили тыловые портальные контейнерные перегружатели на пневмоколесном ходу. Они известны своей высокой производительностью. Портальные контейнерные перегружатели широко используются для погрузки/разгрузки 20- и 40-футовых контейнеров на/с автомобильный транспорт. Краны оснащены спредером с телескопической системой изменения размеров. Полное отсутствие гидравлики (исключение – спредер) в системе управления погрузкой, применение электродвигателей переменного тока с короткозамкнутым ротором и электроприводов с частотным регулированием является основой надежности данных кранов и способствует значительному сокращению объема работ по их техническому обслуживанию. Ходовые колеса воспринимают сравнительно небольшую нагрузку (менее 15 тонн), благодаря специальной 16-колесной конструкции. К достоинствам таких перегружателей следует отнести стандартный размер и длительный срок службы шин, комфортабельную кабину крановщика, из которой обеспечена оптимальная видимость во всех направлениях, низкий уровень шума, эргономичная конструкция. Уникальная система управления погрузкой, включает: - систему точного позиционирования спредера; - систему предотвращения раскачивания груза; - систему наклона и поворота спредера; - частотное регулирование электродвигателей. Типичные технические характеристики Грузоподъемность 40,6 т или 50,8 т Скорость подъема - с грузом 26 м/мин - с пустым спредером 56 м/мин Скорость передвижения тележки 70 м/мин Скорость передвижения крана 135 м/мин

|