Лекции. Термины и определения

Скачать 29.73 Mb. Скачать 29.73 Mb.

|

Рис. Портальные контейнерные перегружатели на пневмоходуЖелезнодорожный грузовой фронт обрабатывается специализированными козловыми перегружателями, конструкция которых определяется габаритными размерами подвижного состава, числом путей, необходимыми грузовыми операциями с контейнерами. По способу вращения грузозахватного органа краны изготавливаются с поворотным автоматическим захватом (спредером) или с поворотной тележкой. По способу подвеса грузозахватного органа краны могут быть как с гибким, так и с жестким подвесом. Краны для среднетоннажных контейнеров УУК-5 и УУК-3 массой брутто 5 и 3 тонны имеют грузоподъемность 6,3 тонны. Помимо автоматического захвата (автостропа) эти краны оборудуются поворотными головками, осуществляющими поворот захвата с контейнером на любой угол. При снятом захвате к поворотной головке может быть закреплён грузовой крюк для работы со штучными грузами. Краны для крупнотоннажных контейнеров 1АА, 1А, 1СС и 1С массой брутто 30,5 и 24 тонны имеют грузоподъёмность соответственно 35и 25 тонн. Грузоподъемность кранов для контейнеров массой брутто более 30,5 тонн и контейнеров до 50 тонн. Грузоподъёмность кранов для контейнеров массой брутто более 30,5 тонн и автомобильных полуприцепов (контрейлеров) массой брутто до 45 тонн и до 50 тонн. По требованию заказчика краны могут дополнительно оснащаться крюком, расположенным на съёмной спредерной раме. Грузоподъёмность на крюке устанавливается по согласованию с заказчиком. Краны с простейшими захватами рамной конструкции, а также со спредерами для перегрузки крупнотоннажных контейнеров, навешиваемыми на крюк козлового крана, к контейнерным не относятся.

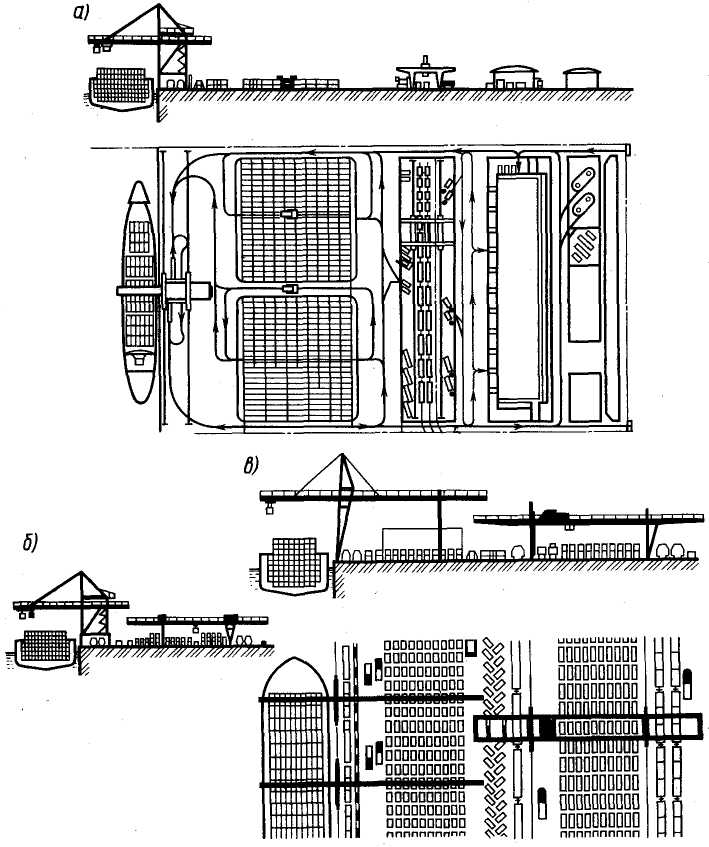

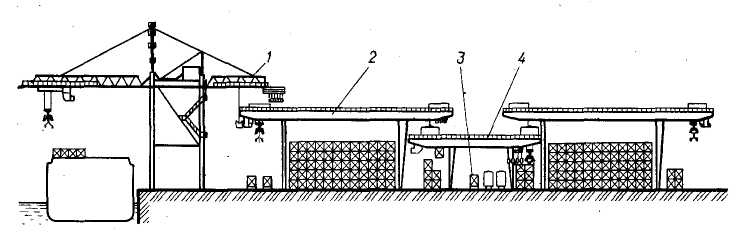

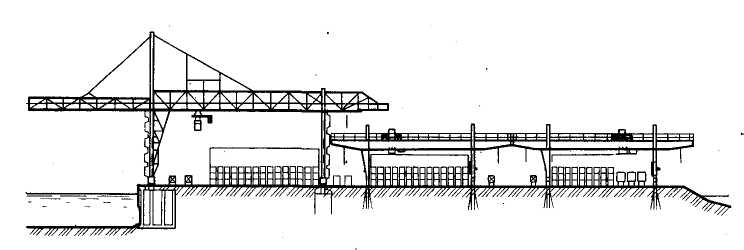

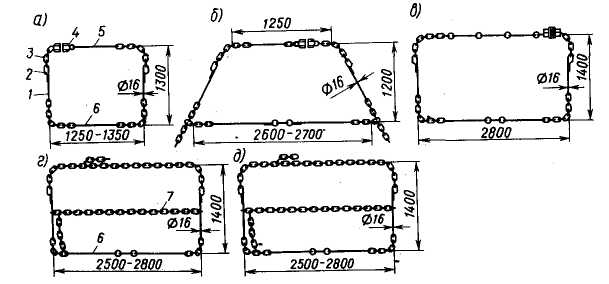

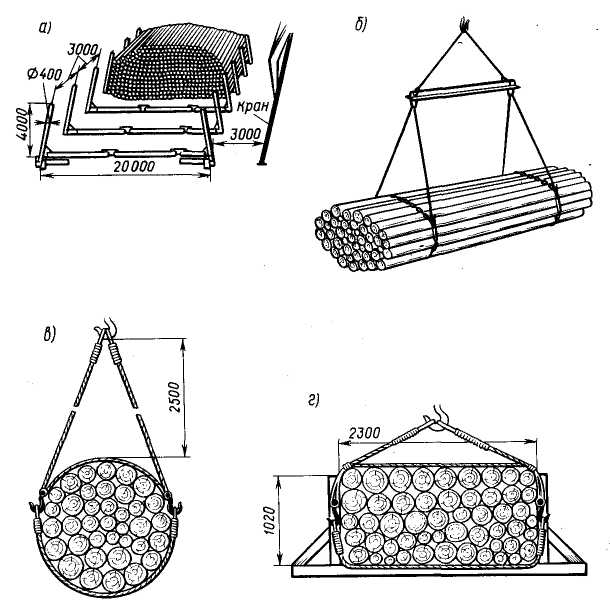

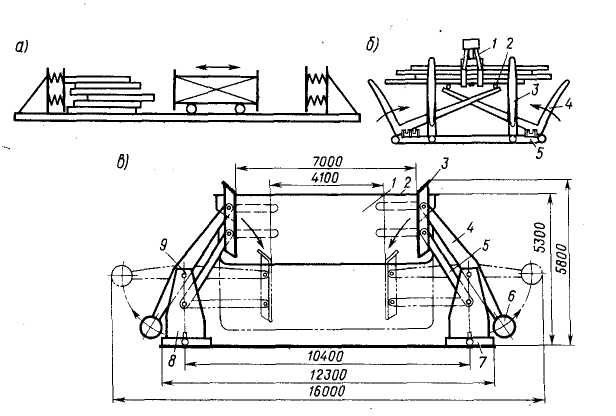

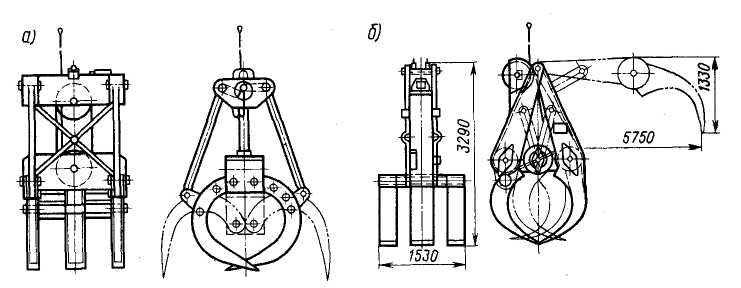

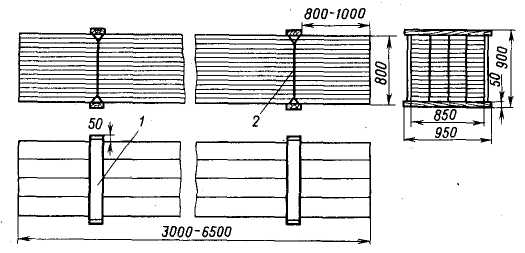

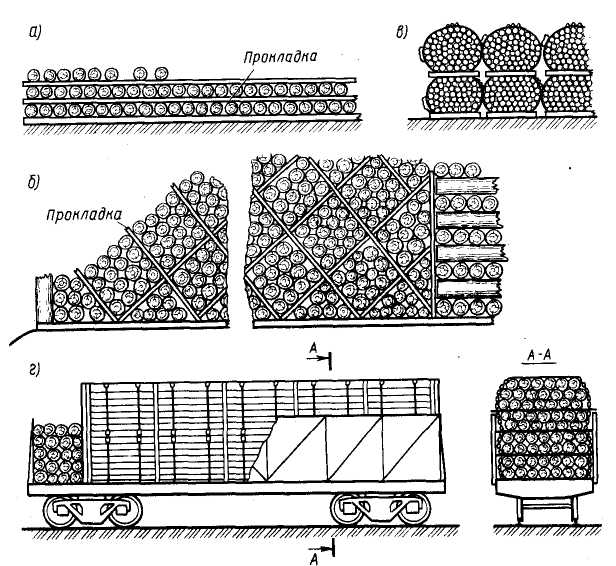

На контейнерном терминале весьма четко определены три взаимоопределяющих зоны производства работ: фронтальная — грузовая обработка судна; складская — хранение, формирование грузовых партий отправок, затарка — растарка; терминал грузовой обработки берегового подвижного состава — железнодорожного, автомобильного (трекового).  Рис. 5.20. Основные схемы контейнерных терминалов: а — несвязанная; б — смешанная; в — связанная  Рис. 5.21. Перегрузочный комплекс в порту Токио: 1 — причальный перегружатель; 2 — козловой перегружатель; 3 — портальный погрузчик; 4 —козловой кран Эффективность работы каждой зоны и их взаимодействие определяют пропускную способность контейнерного терминала и рентабельность его работы. Практика показала, что основным требованием эффективности является годовой грузооборот не менее 300 тыс. т. При этом средняя производительность фронтального перегружателя составляет 18,87 контейнера в 1 ч (теоретически возможно до 30 контейнеров в 1 ч). При средней загрузке 20-футового контейнера (13,6 т) годовая пропускная способность колеблется в зависимости от числа заходов и контейнеровместимости судов. Однако и этот показатель существенно зависит от организации и управления работой терминала, и требует как технического, так и информационного обеспечения грузопотока. Практика работы контейнерных терминалов может быть обобщена тремя основными схемами механизации (рис. 5.20): - несвязанная схема. Фронтальные складские и железнодорожные операции выполняются специализированной техникой, зоны передачи обслуживаются складскими перегружателями; схема оправдана для большого количества направлений отправки и грузовых партий, но требует больших площадей (15...20 га); - смешанная. Она позволяет совместить складские и железнодорожные работы с использованием портального транстейнера, создавать высокие склады для специализированных отправок; - связанная. Она предусматривает использование общего перегружателя для всех зон работы и целесообразна при высокой специализации по направлениям перевозки, грузовым партиям и т. д. Использование смешанной схемы в порту Токио (рис. 5.21) и связанной схемы в порту Роттердам (рис. 5.22) позволяет существенно экономить портовую территорию. Схемы эффективны при высоком уровне автоматизации складирования и сопровождения контейнеров при погрузке-разгрузке. Эти факторы определяют целесообразность применения в портах различных «сотовых» стеллажных складов. Использование высотных автоматизированных стеллажей возможно при оснащении их лифтами и грузовыми тележками поэтажного размещения груза в кодированных ячейках, что позволяет дистанционно управлять перегрузочными работами на складе и обеспечивать высокую производительность фронтальной техники при обработке транспортных средств.  Рис. 5.22. Перегрузочный комплекс в порту Роттердам  Рис. 5.24. Пример использования перегрузочной техники на причалах различной специализации: а — для неконтейнеризированных штучных грузов; б — для контейнеризированных штучных грузов; в—причал широкой специализации для различных грузопотоков ОБОРУДОВАНИЕ ТЕРМИНАЛОВ ЛЕСНЫХ ГРУЗОВ Состав схем механизации перегрузки лесных грузов определяется типом поступающих грузов. Лесные грузы подразделяют на длинномерный и короткомерный круглый лес, пиломатериалы и пр. Длинномерный лес (4...9 м, как правило, 6,5 м, что соответствует половине длины вагона) поступает в виде бревен, мачт, свай, телеграфных столбов со средним диаметром 20 см. Короткомерный лес-кругляк (1...3,5м, диаметром 8...10см) — рудничные стойки, пропсы, балансы (заготовки для целлюлозно-бумажной промышленности, дрова и т. п.). Пиломатериалы — доски, брусья, шпалы и др. (1 ...6,5 м с градацией через 25 см) — могут быть готовой продукцией или полуфабрикатом, требующим для экспортной маркировки дополнительной сушки, торцовки, сортировки по качеству и длине. Короткомерный лес и пиломатериалы поступают пакетами в многооборотных полужестких стропах (ПС) (рис. 15), а длинномерный — россыпью из-за недостатка пакетирующих устройств, с использованием грейферов для перегрузочных работ. Для продольного транспортирования брёвен используются специализированные устройства - бревнотаски. Состоит бревнотаска из цепи с поперечными траверсами с шипами, захватывающими и удерживающими брёвна, двух блоков (барабанов или звёздочек), из которых один ведущий с зубьями или уступами, и приводной станции. Цепь бревнотаски с поперечными траверсами перемещается по специальным направляющим со скоростью 0,5—1 м/сек. Бревнотаски состоят из отдельных секций и достигают длины 1000 м. Применяются бревнотаски для выгрузки из воды приплавленных брёвен, транспортирования их на склады сырья или в лесопильный цех. Бревнотаски, подающие брёвна на склад сырья, монтируются на эстакадах высотой до 14 м, с которых брёвна раскатываются в штабели, располагаемые по обе стороны эстакады. Для выгрузки и транспортирования коротких брёвен (балансов) длиной 1—2 м бревнотаски монтируют на фермах, которые могут перемещаться по рельсовому пути вдоль берега. Производительность бревнотаски 300—700 м3 за смену.  Рис. Бревнотаска Для формирования грузового места (подъема) и получения возможности рациональной загрузки подвижного состава (судовых трюмов, вагонов) используют вспомогательные устройства: мерный станок (рис. 16, а), позволяющий набрать массу (объем) груза, соответствующую грузоподъемности перегрузочной техники и объему средств перевозки; торцеватели, использующие гравитационные и инерционные силы. Перед погрузкой в транспортное средство грузовое место (подъем) размещают в торцевальную машину, что задерживает погрузку, увеличивая цикл крана, но обеспечивает эффективное использование грузовых помещений и технологичность перегрузочных операций в транспортно-технологической системе от отправителя до получателя.  Рис. 15. Многооборотные полужесткие стропы: а — ПС-01; б — ПС-02; в — ПС-03; г — ПС-04; д — ПС-05; 1 — боковая тяга; 2 — нижний брусок с проушиной; 3— проволочные хомуты; 4— верхний брусок; 5 — верхняя стяжка; 6 — нижняя стяжка; 7 — средняя стяжка  Рис. 16. Средства укрупнения круглого леса: а — мерный станок; б — гибкие многооборотные стропы; в — специальный строп; г — причальный накопитель для беспакетной загрузки судов Однажды сформированный подъем в дальнейшем перегружается одинаковыми грузозахватными устройствами и отделяется друг от друга прокладками как в транспорных средствах, так и на складах. В инерционной ударной торцевальной машине (рис. 17, а) используется количество движения перемещающейся тележки. Гравитационный торцеватель (рис. 17, в)с торцующими щитами составляет стороны шарнирных параллелограммов 4и 5. Щиты 3на роликах перемещаются в направлениях корыта 2. Это корыто устраняет перекосы бревен и под действием их веса опускается, а щиты, сжимая пакет, торцуют бревна. После подъема отторцованного пучка противовесы 6возращают корыто и щиты в верхнее исходное положение. Станок смонтирован на раме 7, где крепятся кронштейны 9. Ролики щитов перемещаются в пазу, опираясь на двухдорожечный рельс. Корыто 2имеет выемку 1 для прохода грейфера. Один из кронштейнов 9установлен на салазках 8и удерживается пружинным амортизатором, который позволяет смещаться кронштейну, если попадает длинное бревно. Горизонтальный ход щитов 3достигает 2,9 м. Размер его может увеличиваться смещением левого кронштейна или перемещением обоих кронштейнов 9.  Рис. 17. Торцевальные машины: а — инерционная ударная; б — гравитационная с угловыми рычагами; в — гравитационная со щитами на рычагах-параллелограммах В торцевателе с поворотными щитами или лампами (рис. 17, б), торцевание производится за счет использования силы тяжести пакета. Такой торцеватель с угловыми рычагами состоит из рамы — основания 5с ограничетельными стойками 3,торцующих щитов 4, которые поворачиваются и нажимают на торцы бревен под действием их веса, когда пучок бревен опускается грейфером 1 на приемные балки 2.  Рис. 18. Грейферы для перегрузки круглого леса по вариантам: а — вагон - склад - судно и обратно; б — из воды в судно Применение торцевальных станков в порту повышает производительность труда на 30 %. При этом время погрузки судов сокращается на 10 %, настолько же повышается использование грузовместимости судов. При беспакетной перегрузке леса целесообразно применять причальные накопители-кассеты вместимостью 200...500 м3 для отторцованного и обмеренного леса. Загрузка кассет производится из тыловых складов до подхода судна в соответствии с карго-планом по партиям отгрузки. Затраты на дополнительную перегрузку леса быстро окупаются резким сокращением стояночного времени судна. Каждая кассета обслуживается определенным краном и предназначена для погрузки в заданный трюм судна. При этом отпадают операции обмера и торцовки, которые обычно задерживают обработку судов. Производительность труда рабочих увеличивается на 10 %, время загрузки судна сокращается до 25 %, себестоимость — на 10 %, расход электроэнергии — на 15 % (за счет исключения «лишних» операций и четкости циклов работы кранов). В качестве грузозахватных устройств используют трехлапые лесные грейферы (рис. 18, а), захватывающие подъем из штабеля и обеспечивающие кратковременный роспуск в торцевальной машине в процессе перегрузки. При захвате леса из воды используют грейферы с широким захватом (рис. 18, б).  Рис. 19. Пакет пиломатериала в брусково-проволочной обвязке Широко используется полипропиленовая обвязка. Она на 10...12 % дешевле металлической и нейлоновой, эластична и прочна. Обвязки из синтетических материалов хорошо воспринимают ударные нагрузки, не портят наружных поверхностей пакета, не подвержены коррозии. Пакеты лесоматериалов перед обвязкой стропами или лентой в специальных машинах (до 200 обвязок в час) обжимают на гидравлическом прессе. Пиломатериалы водным транспортом перевозят в основном пакетами в брусково-проволочной обвязке (рис. 19). Крайние обвязки размещают на расстоянии 0,8...1 м от конца пакета. Обвязка состоит из двух деревянных брусков 1 (верхнего и нижнего) длиной по 950 мм, сечением 50×100 мм, скрепленных проволокой 2 диаметром 6 мм. Формируют пакеты на лесобазах, откуда на причал их доставляют лесовозами (рис. 20) или автопогрузчиками.

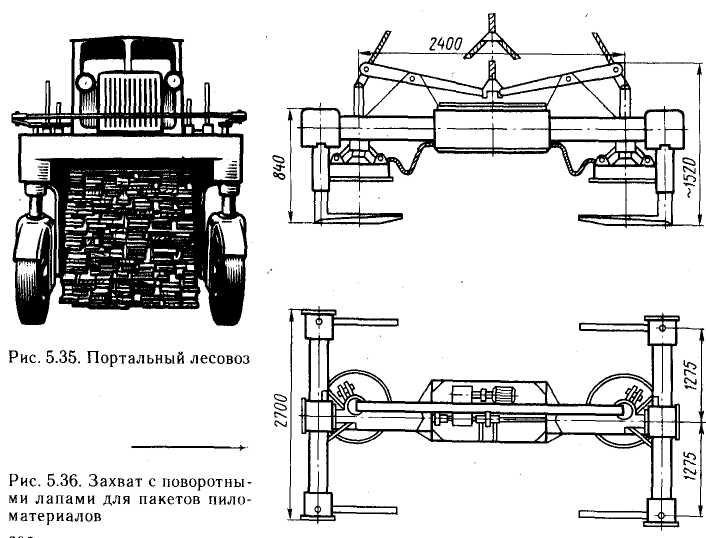

Лесовозы портального типа имеют повышенную маневренность. Хорошо зарекомендовал себя портальный лесовоз Т-210 А2 производства СМЗ (Архангельск). У данной модели имеется в наличии механизм опускания рамы-топителя ниже уровня земли. Это производится для того, чтобы осуществлять антисептическую обработку пиломатериалов путем погружения пакета пиломатериалов в раствор. Автолесовоз Т-210 А2 позволяет максимально механизировать погрузочно-разгрузочные работы, снизить их себестоимость и облегчить условия труда. Автолесовоз Т-210 А2 спроектирован на базе серийно выпускаемого автолесовоза Т-140 М2. Основные узлы унифицированы с соответствующими агрегатами автомобилей ГАЗ, ЗИЛ, МАЗ. Грузоподъемный механизм – гидравлический с независимым устройством подъема, зажима и прижима груза. Управление грузоподъемным механизмом осуществляется из кабины оператора. Главная конструктивная особенность автолесовоза Т-210 А2 – механизм подъема и опускания груза, выполненный в виде подвижной рамы - топителя. Рама – топитель связана с гидроцилиндрами двухстороннего действия, имеющими двухсторонние штоки, грузовыми цепями, которые пропущены через головку штоков цилиндров с двумя вращающимися роликами. Свободные концы грузовых цепей закреплены на раме агрегата натяжными винтами. Такая конструкция подвески рамы-топителя позволяет опускать груз ниже уровня земли на 1750 мм. Прижимные рамки механизма прижима груза надежно удерживают пакет пиломатериалов от всплытия при погружении его в ванну с авнтисептирующим раствором. Основные преимущества автолесовоза Т-210 А2 по сравнению с существующими грузоподъемными устройствами и механизмами: высокая производительность, улучшенные условия труда оператора, повышенная обзорность за счет кругового остекления кабины оператора, установки зеркал переднего и заднего вида, электрических стеклоочистителей, улучшенный температурный режим в кабине оператора за счет установки раздвижного и распашного стекол. Для укладки штабеля пиломатериалов широко используются вилочные погрузчики с боковым захватом (рис.). Погрузчик Hubtex М60EL грузоподъемностью 6000 кг способен складировать пиломатериалы в штабеля высотой до 3,5 м. Погрузчик прекрасно передвигается как по асфальтированному дорожному полотну, так и по щебеночному основанию. Погрузчик имеет 6 колес: 2 приводных (Ø660×250мм) и 4 колеса (Ø413×178мм), воспринимающих вес груза, расположенных под вилочными захватами. Такое расположение колес обеспечивает незначительное давление на покрытие склада и высокую устойчивость от опрокидывания. Длина поднимаемого груза может достигать 20 м. Погрузчик обладает хорошей маневренностью, что дает возможность максимально использовать складские площади.  Рис. Погрузчик Hubtex М60EL Широкое распространение для погрузки, разгрузки и транспортировки круглых лесоматериалов используют лесопогрузчики. Разработанные для соответствия целому ряду различных требований, эти машины способны обрабатывать лесоматериалы короткомерного сортамента, бревна определенной длины и хлысты для целлюлозно-бумажных комбинатов, фабрик по изготовлению древесностружечных плит, лесопильных заводов и лесотехнических терминалов.

Рис. Лесопогрузчик Kalmar Лесопогрузчики Kalmar грузоподъемностью от 15 до 30 тонн обеспечивают штабелирование до девяти метров по высоте. Оснащенные поворотным грейфером и телескопической стрелой лесопогрузчики идеально подходит для разгрузки грузовых автомобилей и железнодорожных вагонов, укладки лесоматериалов в штабель и снабжения технологических процессов сырьем из лесоматериалов. Семейство лесопогрузчиков Kalmar специально разработано для более эффективного использования мест для хранения лесоматериалов на лесных складах. Это достигается путем "высотного штабелирования" в свободном воздушном пространстве. Полученные в результате этого более короткие расстояния транспортировки превращаются в реальное увеличение производительности с экономией эксплуатационных затрат и расходов на содержание лесного склада. Перегружают пакеты кранами с помощью стропов или специальных захватов с поворотными лапами (рис. 21).  Рис. 21. Захват с поворотными лапами для пакетов пиломатериалов В трюмах пакеты, как правило, размещают вдоль судна, на палубе — поперек судна в два параллельных штабеля. Для удобства застропки между пакетами, уложенными в трюмах и на палубе, оставляют зазоры 15...20 см.  Рис. 22. Способы укладки штабеля: а — прямая кладка; б— пачками; в — пакетами; г — загрузка вагона круглым лесом в пакетах При хранении пиломатериалов в пакетах на специализированных складах необходимо укладывать их штабелями на прокладках под накладными крышами или под навесом. Размеры штабелей (их длину и высоту) выбирают в зависимости от принятой на складе технологии работы и средств механизации (рис. 22). На складах, оборудованных элеваторами-штабелерами, продольными и поперечными конвейерами, высота штабеля бывает до 10 м, а длина — до 100...120 м. | ||||||||||||||||