8.Ремонт поршневых насосов. Учебный центр оао томскнефть внк

Скачать 6.97 Mb. Скачать 6.97 Mb.

|

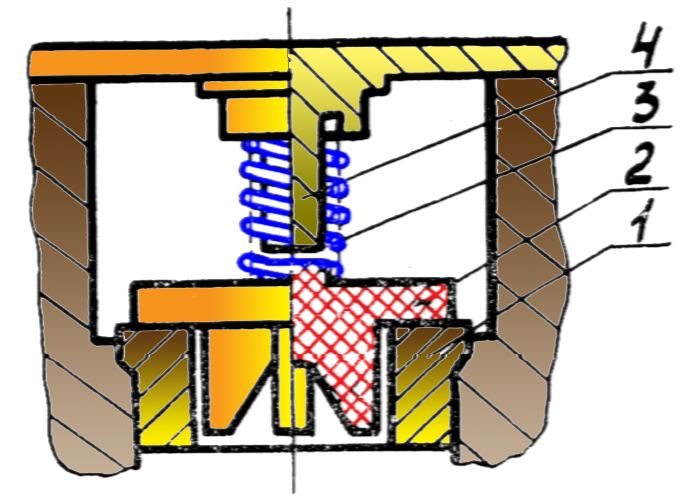

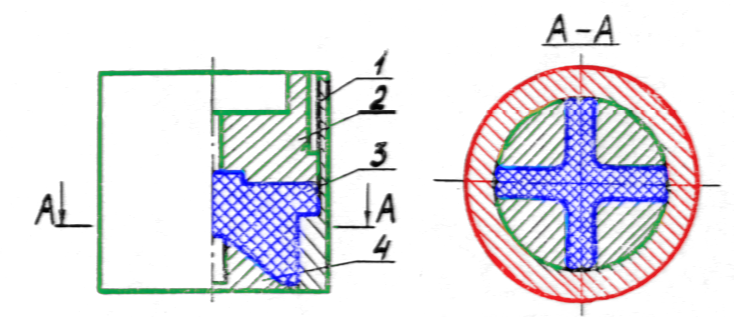

2.10 Клапаны2.10.1.Клапаны должны удовлетворять следующим основным требованиям: обеспечивать плотность в закрытом состоянии; своевременно закрывать отверстия, через которое протекает жидкость; быть достаточно прочными и износостойкими; закрываться без удара; 2.10.2.Основными дефектами клапана являются: износ посадочной поверхности и направляющих клапанов; износ посадочной поверхности седла клапана; забоины и риски на рабочих поверхностях; износ крепежных деталей клапана; коррозионный и усталостный износ пружины клапана, приводящий к потере упругости и ее поломке. 2.10.3.Герметичность клапана проверяется керосином, налитым на клапан на высоту 5-10 мм от рабочей поверхности. Утечки в клапане не должны превышать 5 капель в минуту. Если плотность клапана невозможно проверить таким способом, то проверяется прилегание клапана к седлу. На рабочей поверхности клапана или седла мягким черным карандашом проводят радиальные черточки на расстоянии 10-15 мм друг от друга. Затем тарелку вставляют в седло и поворачивают на 1/4-1/2 оборота. Если все карандашные черточки стерлись, то плотность клапана считается удовлетворительной. При необходимости клапаны притирают по седлу на месте. Притирку производят с помощью пасты после промывки клапана в седле керосином. Пасты, применяемые для притирки, даны в ОТУ-94. После притирки клапана проверяют на плотность одним из указанных выше способов. 2.10.4.Посадочные места клапанов и седел, имеющие риски, задиры и неравномерный износ, протачивают на станке с последующей шлифовкой и притиркой. При обработке упоров и седел клапанов необходимо выдержать параллельность между опорной поверхностью упора клапана и уплотняющей поверхностью его седла. Клапанная коробка насоса 1Сп с капролоновым клапоном  Рис. 2.10.1 1- седло клапана; 2- клапан; 3- пружина; 4- штырь 2.10.5.Посадка клапана на седло с ударом увеличивает износ клапана и его седла. Для уменьшения силы удара пружинные клапаны должны иметь возможно минимальную массу. Установлено, что посадка клапана происходит без заметного удара, если h х n <=10 - 11, где h - наибольший подъем клапана, мм; n - число двойных ходов поршня в секунду. 2.10.6.Пружины клапана отбраковываются, если: коррозионный и эрозионный износ превышает 15% первоначального диаметра проволоки; высота пружины в свободном состоянии уменьшилась на 15%; непараллельность торцов пружины и их перекос относительно оси превышает 0,5 мм; визуально обнаружены трещины любого размера. Для изготовления пружин применяются углеродистые и низколегированные стали типа 60Г, 60ГС, 4Х13 и др. В коррозионных средах используются пружины из указанных сталей с покрытием фторопластом и другими пластмассами, а также из нержавеющих сталей марок 36НХТ10; 36НХТ10М. 2.10.6.Для увеличения долговечности работы клапанов, а также их седел рекомендуется изготавливать клапаны из полимерных материалов, имеющих достаточную термостойкость и физико-механические свойства. Например, клапаны из материала "капролом В" (ТУ-6-05-988-79) могут работать при температуре перекачиваемой среды до 130оС и давлении до 4 МПа. Благодаря меньшему (в 4-6 раз) весу и упруго-эластическим свойствам клапана из капролона имеют межремонтные пробеги в 4-5 раз больше, чем металлические. На рис. 2.10.1. показана клапанная коробка насоса 1СП с капролоновым клапаном. В отличие от металлического, в полимерном клапане тарелка и направляющие составляют единое целое, что требует их взаимного крепления. Клапан может быть изготовлен как механически, так и способом горячего прессования, при котором отходы материала почти отсутствуют. Для этого из блока материала "капролон В" вырезается заготовка, вес которой на 5-10% больше веса готового клапана. Заготовку можно вырезать как на фрезерном станке, так и накаленной проволокой 1-1,5 мм из нихрома, соединенной со сварочным трансформатором. Затем заготовка помещается на 4-4,5 часа в электропечь с температурой 250-260оС. После прогрева заготовка загружается в разогретую до 150-200оС пресс-форму (Рис.2.10.2.) и прессуется усилием 250-300 кН в течении 5-7 мин. Пресс-форма для горячего прессования тарелки клапана  Рис. 2.10.2 1-матрица; 2- пуасон; 3- тарелка клапана;; 4- днище На охлажденной заготовке на токарном станке обрабатывается только посадочная поверхность тарелки и направляющие по диаметру с учетом их теплового расширения в зависимости от температуры рабочей жидкости. П  ри подготовке к ремонту насосов, имеющих клапаны из капролона, их необходимо промывать горячей водой, так как при пропарке острым паром клапаны могут расплавиться. ри подготовке к ремонту насосов, имеющих клапаны из капролона, их необходимо промывать горячей водой, так как при пропарке острым паром клапаны могут расплавиться.Вопросы к размышлению: 1. Основные требования к клапанам. |