8.Ремонт поршневых насосов. Учебный центр оао томскнефть внк

Скачать 6.97 Mb. Скачать 6.97 Mb.

|

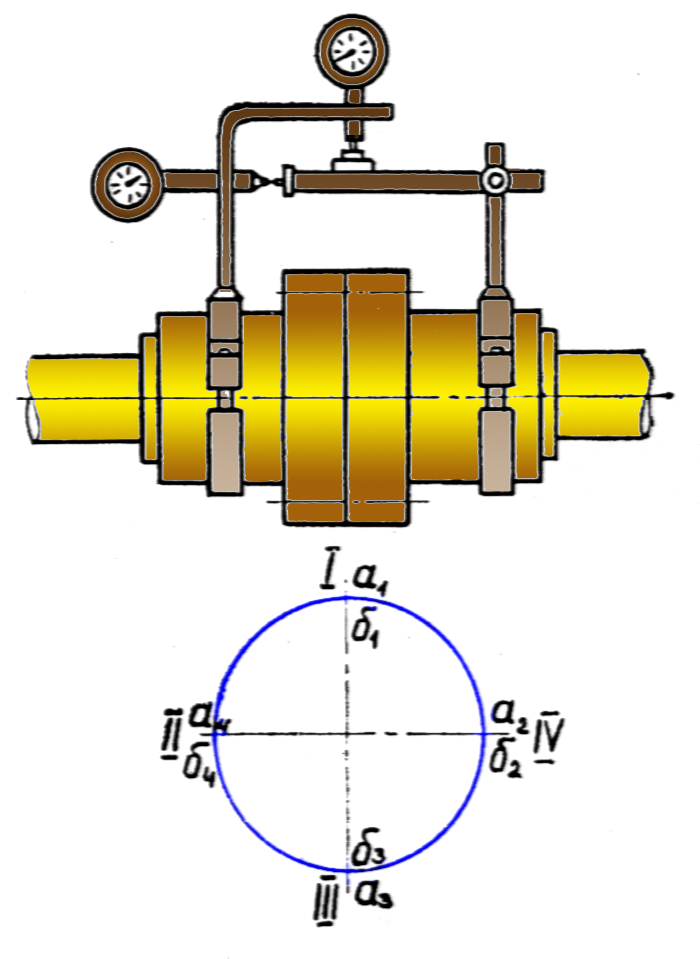

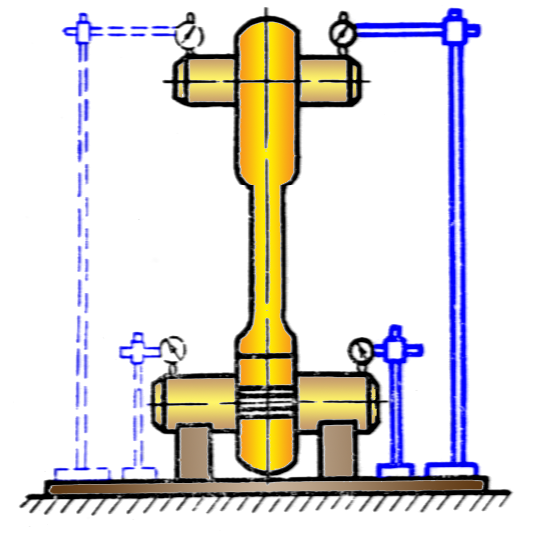

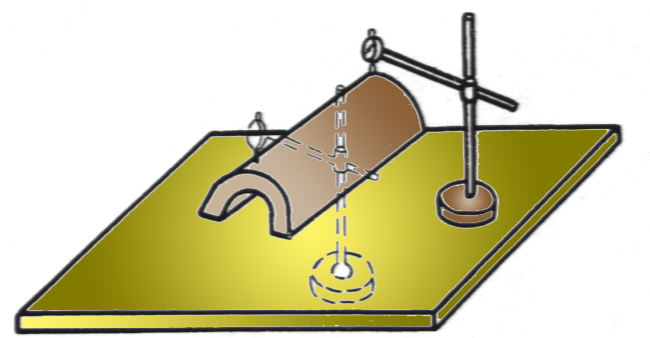

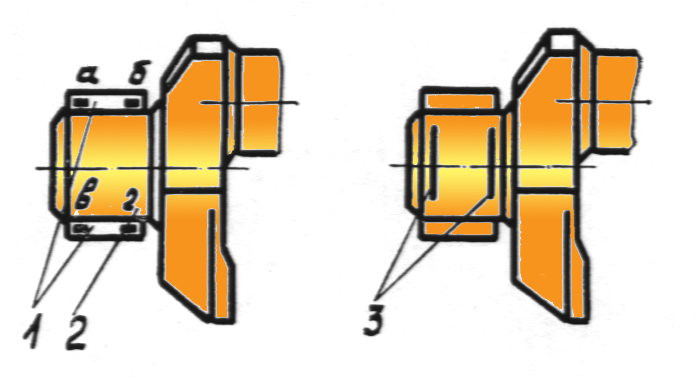

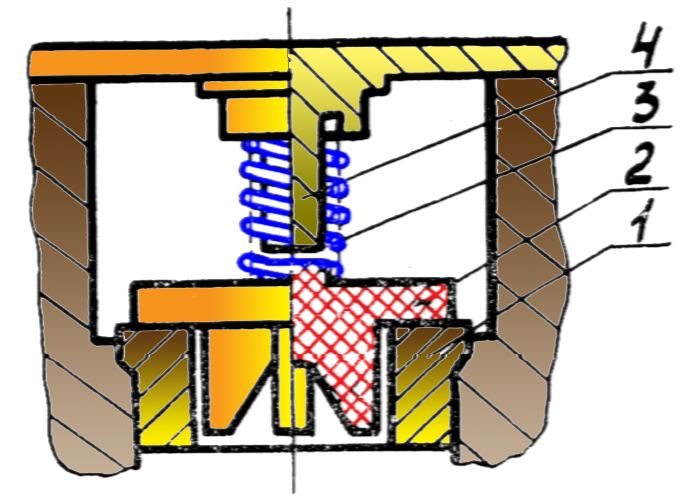

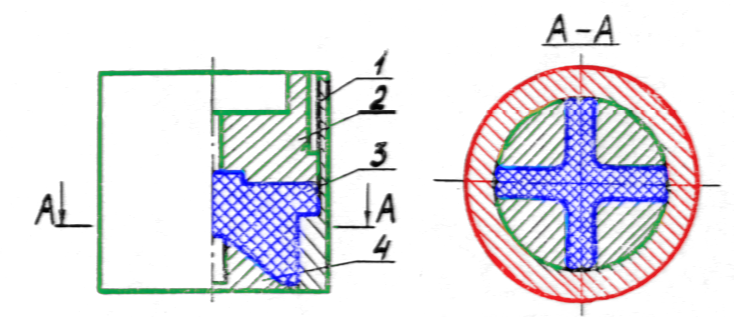

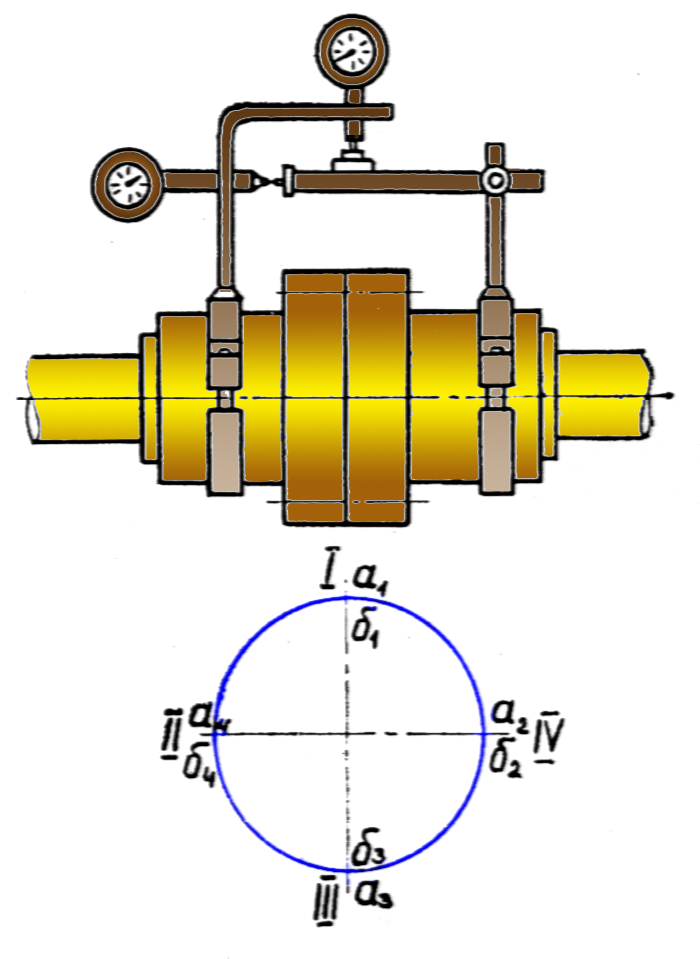

4.Устройство электроприводных насосовПри центровке насосных агрегатов должны соблюдаться следующие требования: в агрегатах с редуктором прицентровка насосов, гидромуфты и электродвигателя производится к редуктору, установленному, закрепленному и зафиксированному штифтами или шпильками на фундаментной плите или раме; в агрегатах без редуктора электродвигатель прицентровывается к насосу, выверенному, закрепленному на фундаментной плите; в агрегатах с гидромуфтой (без редуктора) насос и электродвигатель прицентровывается к гидромуфте, выверенной, закрепленной и зафиксированной на фундаментной плите; прицентровка агрегата производится по соединительным полумуфтам валов; окончательная центровка насосных агрегатов должна производиться после их подливки бетонной смесью и окончательной затяжки гаек фундаментных болтов. Схема центровки валов  Рис. 4.1 При центровке валов насосного агрегата замеры для определения перекоса и параллельного смещения осей следует проводить в четырех положениях при совместном повороте зазоры замеряют индикаторами часового типа при помощи специальных скоб (Рис.4.1). радиальный "а", характеризующий параллельной смещение осей; осевой "б", характеризующий перекос осей центрируемых валов. Перекос и параллельное смещение вычисляются в горизонтальной и вертикальной плоскостях сопоставлением диаметрально противоположных зазоров в положении I-III и II-IV. Параллельное смещение осей центрируемых валов вычисляются по формулам: С1= (а2- а4) / 2-, С2= (а1 - а3) / 2, где С1 - параллельное смещение осей в горизонтальной плоскости; С2- параллельное смещение осей в вертикальной плоскости. Величину перекоса осей центрируемых валов вычисляют по формулам: П1 =(4 - 2), П2=(1 -3), где П1 - перекос в горизонтальной плоскости; П2 - перекос в вертикальной плоскости. Центровка считается удовлетворительной, если разность диаметрально противоположных размеров перекоса и параллельного смещения осей не превышает величин, приведенных в Таблице 4.1. Допустимые величины перекоса и параллельного смещения осей при центровке горизонтальных насосных агрегатов по полумуфтам. Таблица 4.1

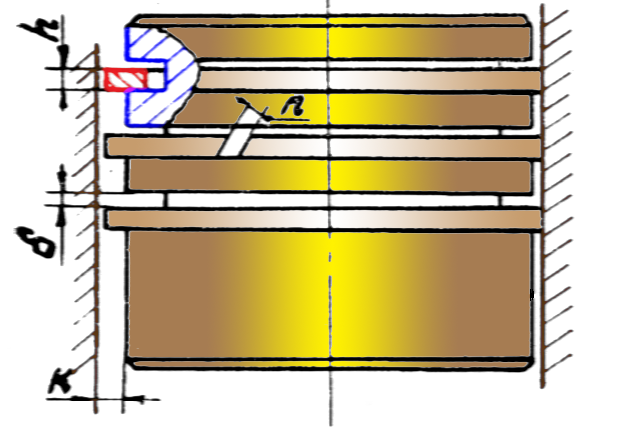

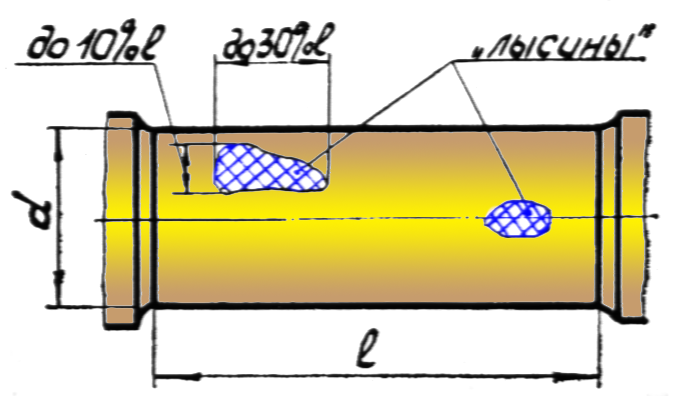

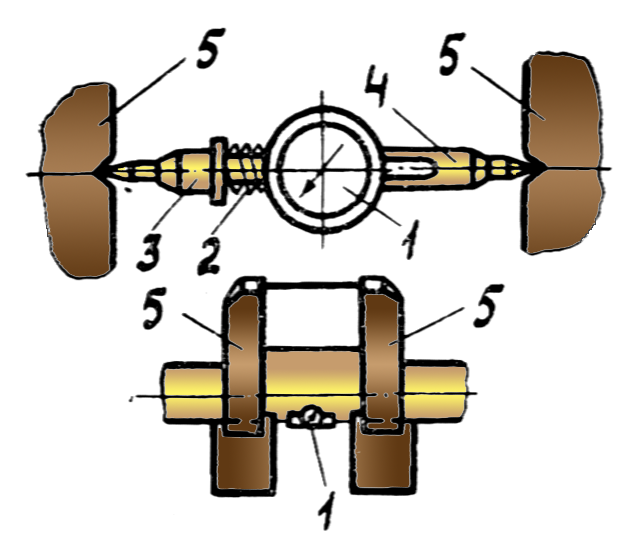

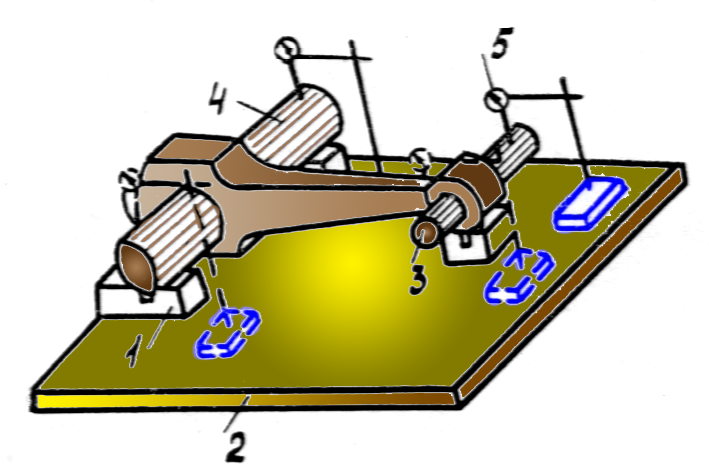

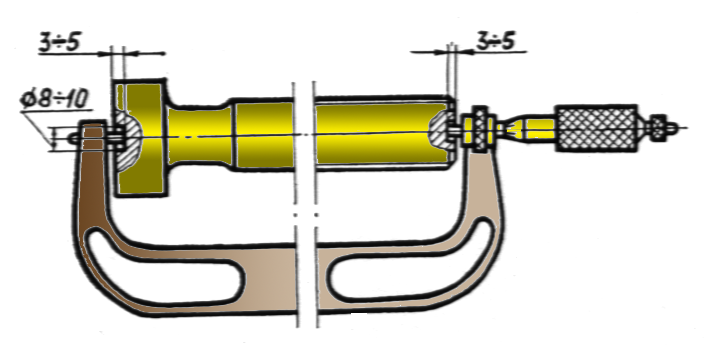

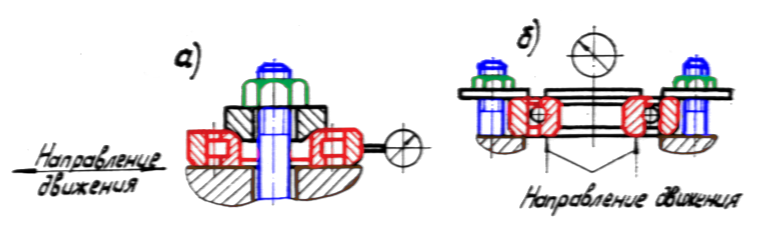

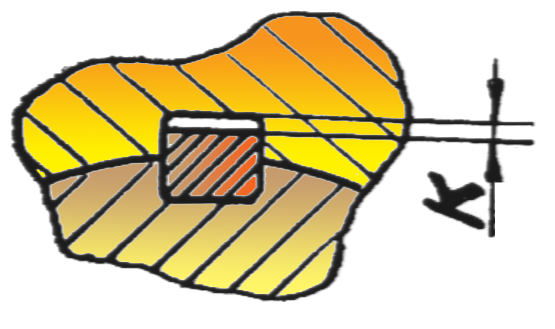

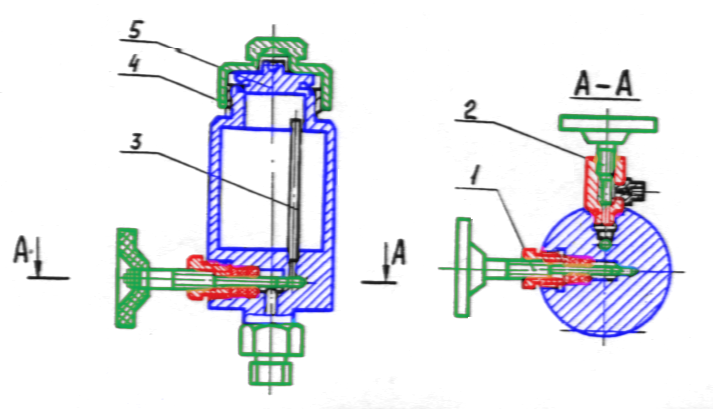

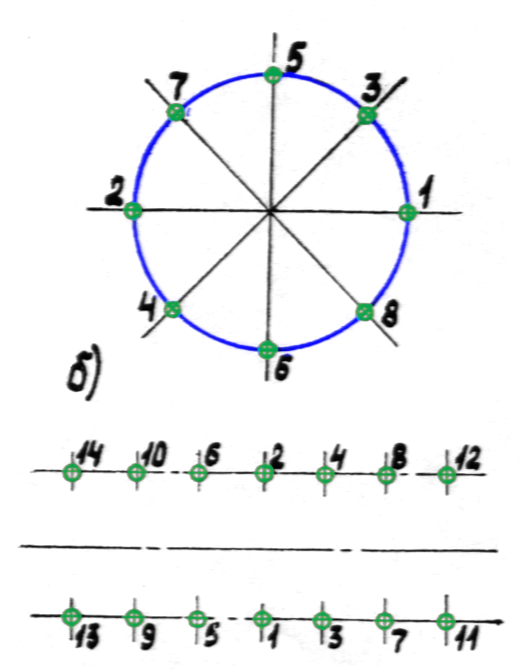

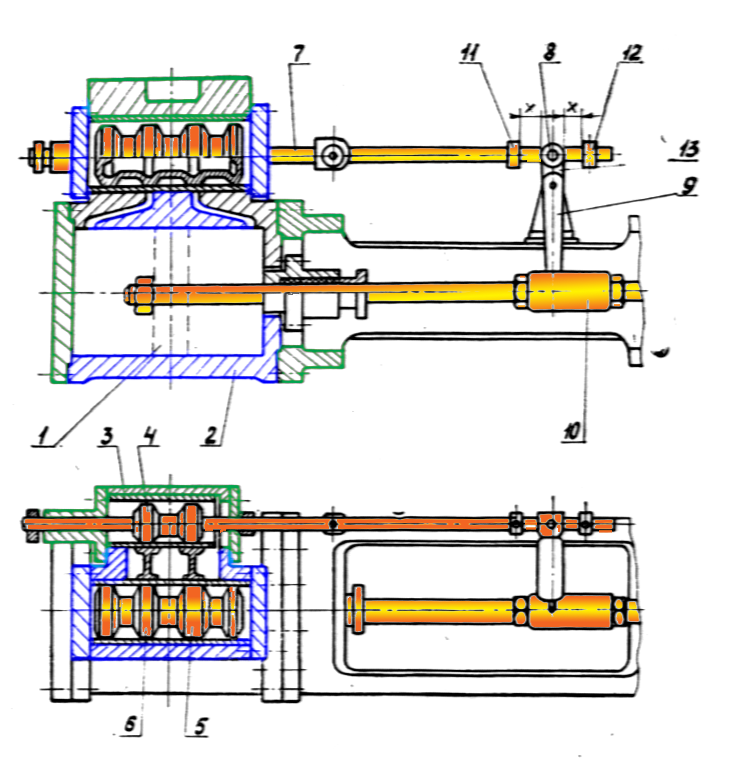

Примечание. Величина перекоса и параллельного смещения осей даны для муфт диаметром 500 мм. П  осле окончания центровки насос и привод фиксируется на плите (раме) штифтами. осле окончания центровки насос и привод фиксируется на плите (раме) штифтами.Вопросы к размышлению: 1. Какие существуют приспособления для центровки валов электроприводные насосов? 5. Испытание насосовИспытание насосов проводят после капитального ремонта. Целью испытаний является проверка надежности и работоспособности насосного агрегата. При этом проверяется отсутствие посторонних шумов и стуков, герметичность уплотнений штоков и плунжеров, вибрация насоса, температура подшипников и электродвигателя, напор и производительность, а при необходимости потребляемая мощность и к.п.д. Испытания проводят на месте установки насоса. Испытания насоса проводят в следующей последовательности: испытание на герметичность соединений под рабочим давлением водой или другими не коррозионными, неядовитыми, невзрывоопасными, невязкими жидкостями; испытание под рабочим давлением при работе насоса на циркуляцию, а затем в схеме установки. При испытании на герметичность должны отсутствовать утечки жидкости в узлах уплотнений насоса. Обнаруженные неисправности устраняются ремонтным персоналом. Испытание под рабочим давлением проводит эксплуатационный персонал. Продолжительность испытаний насосов на циркуляцию 10-15 мин. и в схеме установки не менее 4 часов. Пуск и остановку насоса во время испытаний проводить согласно инструкции завода-изготовителя, производственных инструкций предприятия. Во время испытаний все отсчеты (Напор, подача, число оборотов или ходов и т.д.) нужно снимать при установившемся режиме. При колебании показаний приборов необходимо в течении равных интервалов проводить отсчеты и брать среднее их значение. При испытании насоса под рабочей нагрузкой: в соединениях насоса не должно быть посторонних шумов и стуков; температура подшипников должна соответствовать п.п.2.8.6. и 2.16.12.; напор и производительность должны удовлетворять требованиям технического процесса и быть в пределах паспортных данных завода-изготовителя. 6. Прием в эксплуатациюПрием насоса из ремонта производится представителями организации, эксплуатирующей насос совместно с представителем ремонтной службы (комиссией). Насос считается принятым в эксплуатацию с подписанием "Акта о приемки" насоса из ремонта всеми членами комиссии.  Вопросы к размышлению: Основная цель испытания насоса? Когда насос считается принятым в эксплуатацию? 7. РезюмеВ процессе изучения данной темы слесарь по ремонту технологического оборудования должен усвоить основные вопросы разборки-сборки, дефектации узлов и деталей поршневых и плунжерных насосов, метода дефектоскопии при ремонте насоса. Так же необходимо усвоить цели испытания поршневого насоса и основные документы при сдаче и приёмке в эксплуатацию. 8. Контрольные вопросыПо какому документу сдается в ремонт поршневой насос? Когда производится полная разборка нрасоса? Как определяются границы трещин, пор и раковин? Как производится дефектация цилиндров? В каком случае цилиндры подвергаются гидравлическим испытаниям? Какие трещины не допускаются к дальнейшей эксплуата-ции? Основные дефекты поршневых колец. Типы уплотнений штоков. Допустимые утечки нефтепродукта или сжиженного газа че-рез уплотнение? Какие места коленчатого вала проверяются на трещины особенно тщательно? В каком случае шатунные болты и шатуны подлежат за-мене? Чем измеряется величина остаточного удлинения шатун-ного болта? Методы проверки крейцкопфа на наличие трещин. Основные дефекты, не допускающие эксплуатацию под-шипников качения? Основные дефекты, не допускающие эксплуатацию под-шипников скольжения? Назовите допустимые температуры подшипников сколь-жения. Основные требования к клапанам. Основные дефекты узла парораспределения. Какие муфты применяются для соединения валов элек-тродвигателя и редуктора? Основные дефекты резьбовых деталей? Дефекты шпоночных соединений. Как осуществляется смазка насосного агрегата? Чем должны быть укомплектованы анкерные болты? Нормативная амплитуда колебаний фундамента? Требования к узлам и деталям перед сборкой? Какие существуют приспособления для центровки валов электроприводные насосов? Основная цель испытания насоса? Когда насос считается принятым в эксплуатацию? Слайд №1 Зазоры цилиндро-поршневого узла Рис. 2.2.1 b-торцевой зазор поршень-кольцо; h- ширина кольца; n- зазор в замке; к- зазор поршень-цилиндр Слайд №2 Определение суммарной площади «лысин» Рис. 2.5.1 Слайд №3 Замер величины расхождения щек коленчатого вала Рис. 2.5.2 1-индикатор; 2- пружина; 3- подвижный наконечник; 4- неподвижный наконечник; 5- щеки коленчатого вала Слайд №4 Проверка параллельности осей верхней и нижней головок шатуна Рис. 2.6.1 Слайд №5 Проверка перекрещивания осей верхней и нижней головок шатуна Рис. 2.6.2 1-призма; 2- плита; 3, 4- контрольные валики; 5- индикатор Слайд №6 Определение остаточного удлинения шатунного болта Рис. 2.6.3 Слайд №7 Проверка несоосности и перекоса оси отверстия к оси крейцкофа Рис. 2.7.1 Слайд №8 Схемы распределения зазоров подшипников качения Рис. 2.8.1 А)-радиального зазора; Б)-осевого зазора Слайд №9 Определение непараллельности плоскостей стыка вкладышей с образующей затылка Рис. 2.9.1 Слайд №10 Расположение свинцовых кубиков на вкладышах коренных подшипников и свинцовых проволочек на шейке вала Рис. 2.9.2 1-боковые или нижние вкладыши; 2-шейка вала; 3- свинцовые проволочки; а, б, в, г- свинцовые кубики Слайд №11 Клапанная коробка насоса 1Сп с капролоновым клапоном Рис. 2.10.1 1- седло клапана; 2- клапан; 3- пружина; 4- штырь Слайд №12 Пресс-форма для горячего прессования тарелки клапана Рис. 2.10.2 1-матрица; 2- пуасон; 3- тарелка клапана;; 4- днище Слайд №13 Радиальный зазор шпоночной канавки Рис. 2.15.1 Слайд №14 Масленка паровая Рис. 2.16.1 1-регулировочный вентиль; 2- продувочный вентиль; 3- трубка; 4- крышка Слайд №15 Схема затяжки гаек Рис. 3.1 А) - при сборке круглых фланцевых соединений; Б) – при сборке удлиненных деталей Слайд №16 Паровой цилиндр и парораспределительный механизм насоса ПН Рис. 3.2 1- паровой поршень; 2- паровой цилиндр; 3- втулка вспомогательного золотника; 4- вспомогательный цилиндрический золотник; 5- втулка основного золотника; 6- основной цилиндрический золотник; 7- золотниковый шток; 8- кулиса; 9-рычаг; 10-муфта; 11, 12- упорные гайки золотникового штока; 13- кривошип Слайд №17 Схема центровки валов Рис. 4.1 стр. | |||||||||||