8.Ремонт поршневых насосов. Учебный центр оао томскнефть внк

Скачать 6.97 Mb. Скачать 6.97 Mb.

|

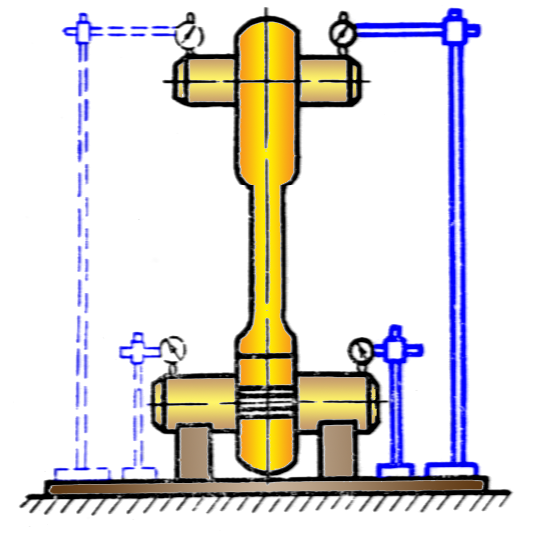

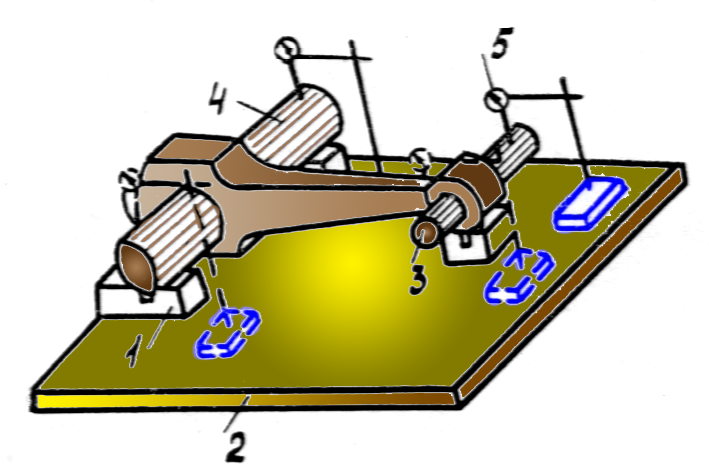

2.6 Шатуны и шатунные болты2.6.1.На шатун и его детали действуют знакопеременные, а также изгибающиеся нагрузки от сил инерции. Поэтому при ревизиях и ремонтах необходимо тщательно проверять их состояние. 2.6.2.Шатуны проверяются на наличие трещин одним из методов дефектоскопии. Шатуны, имеющие трещины любого характера, а также погнутости и скручивания, подлежат замене. При визуальном осмотре шатуна обнаруженные дефекты - забоины, риски, коррозионные повреждения, отсутствие галтелей, их некачественное выполнение должно устраняться и тщательно зашлифовываться. Допустимые отклонения формы и расположения поверхностей шатуна даны в Таблице 2.6.1. 2.6.3.Проверка отклонения от общей плоскости (перекрещивание) и параллельности осей отверстий обеих головок шатуна производится на поверочной плите при помощи контрольных валиков, вставленных в эти отверстия по посадке Н7 и индикаторов с установкой одного из валиков на призмы (Рис.2.6.1.;2.6.2.). Проверка производится сначала без вкладышей, а затем с вкладышами обеих головок шатуна. 2.6.4.при изготовлении шатунов, вкладышей и бронзовых подшипников крейцкопфной головки шатуна необходимо руководствоваться чертежами завода-изготовителя. Обычно эти детали изготавливаются из следующих материалов: шатуны - из стали 40, стали 45, 40Х; вкладыши кривошипной головки - из стали 35, залитые баббитом Б83; Бронзовые подшипники крейцкопфной головки шатуна - из бронзы БрАЖ8-4, БрАЖ9-4, БрОФ6,5-0,15, БрОФ10-1. Допускается изготовление деталей из других материалов, свойства которых не ниже приведенных в технической документации завода-изготовителя. Допустимые отклонения от правильной геометрической формы и взаимного расположения поверхностей шатуна. Таблица 2.6.1.

Проверка параллельности осей верхней и нижней головок шатуна  Рис. 2.6.1 Проверка перекрещивания осей верхней и нижней головок шатуна  Рис. 2.6.2 1-призма; 2- плита; 3, 4- контрольные валики; 5- индикатор 2.6.5.Втулка крейцкопфной головки шатуна после ее запрессовки в шатун должна быть пригнана по пальцу с прилеганием по краске не менее 70% поверхности втулки при равномерном распределении пятен краски. 2.6.6.На шатунные болты в работе действует переменная нагрузка, приводящая к усталости металла, в первую очередь концентрации напряжений. Факторами, снижающими работоспособность болтов, являются: многократно повторяющаяся чрезмерная затяжка болтов; длительная работа при очень большом зазоре в шатунном подшипнике; неправильное прилегание гайки или головки болта к опорным поверхностям шатуна; перегрев кривошипного подшипника; механические повреждения болта - забоины, риски, коррозия; неравномерная затяжка. Основными дефектами шатунных болтов являются трещины, забоины, риски, коррозия, сорванная резьба и ее деформация, повреждения галтелей. 2.6.7.Резьба болта проверяется согласно п.2.15.6. Обнаруженные на теле болта и его галтелях забоины, риски, коррозионные повреждения устраняются и тщательно зашлифовываются. шатунные болты заменяются новыми при срыве даже на одном витке и если гайки наворачиваются неравномерно или имеют качку. Шатунный болт заменяется вместе с гайкой. Допустимые отклонения от правильной геометрической формы и взаимного расположения. Таблица 2.6.2

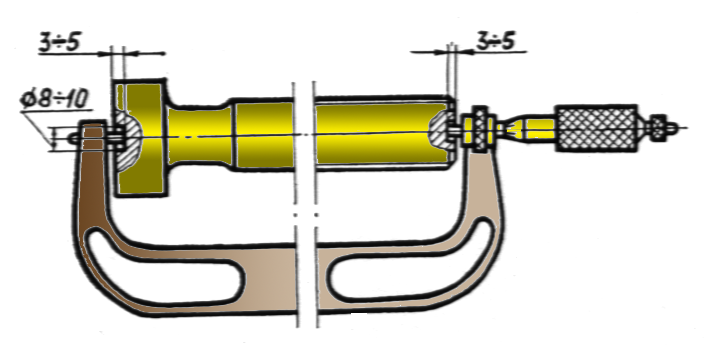

2.6.8 При проверке прилегания опорных поверхностей шатунного болта по краске на опорные поверхности гайки и головки болта наносится тонкий слой краски и болт плотно, но не сильно затягивается. Отпечатки краски на всех опорных поверхностях должны располагаться равномерно, пробелы между пятнами краски не должны превышать 45о окружности проверяемых кольцевых поверхностей. Исправление качества прилегаемых опорных поверхностей производится на головке шатуна. Запрещается исправление поверхности головки болта или гайки. 2.6.9.Шатунные болты должны входить в отверстие головки шатуна плотно, но без применения сильных ударов. Допускаются легкие удары свинцовым или медным молотком. Если отверстия под болт повреждены, их следует исправить разверткой. Болты, устанавливаемые в отверстия, должны иметь посадку Н8/h6. 2.6.10.Отклонения геометрической формы болта проверяются в центрах и не должны превышать величин, указанных в Таблице 2.6.2. 2.6.11.Шатунные болты насосов с давлением более 10 МПа проверяются на наличие трещин при капитальном ремонте цветным, магнитным или люминесцентным методом дефектоскопии; у остальных насосов они проверяются визуально, а при подозрениях на трещины - одним из методов дефектоскопии. Остаточное удлинение шатунного болта проверяется в случаях, если это предусмотрено технической документацией завода-изготовителя, а также у насосов с давлением более 10 МПа. Усиление затяжки болта проверяется в случаях, если предусмотрено технической документацией завода-изготовителя. Величина остаточного удлинения измеряется микрометром. Для этого на торцах головки каждого болта и его нарезной части высверливаются торцевой фрезой площадки, как показано на Рис.2.6.3. Определение остаточного удлинения шатунного болта  Рис. 2.6.3 Усиление затяжки болта контролируется путем замера величины его упругого удлинения так же, как замеряется остаточное удлинение. Величина упругого удлинения и усилие затяжки болтов задается заводом-изготовителем с учетом материала болта и конструкции шатунного подшипника. При отсутствии таких указаний величина упругого удлинения болтов из углеродистой стали устанавливается равной 0,0003L, а для болтов из легированной стали - 0,0004L, где L - расстояние между опорными поверхностями головки и гайки болта. Предельный срок службы шатунных болтов насосов с давлением более 10 МПа, если это не оговорено техдокументацией завода-изготовителя, не должен превышать t = 106 / 6 х n, час где n - частота вращения, с-1. 2.6.12.Шплинтовка гаек шатунных болтов производится только стандартными шплинтами по ГОСТ 397-66. 2.6.13.Изготовление новых шатунных болтов производится в соответствии с чертежами завода-изготовителя насоса. Каждый изготовленный шатунный болт подвергается проверке на трещины одним из неразрушающих методов контроля.  Вопросы к размышлению: В каком случае шатунные болты и шатуны подлежат замене? Чем измеряется величина остаточного удлинения шатунного болта? |