8.Ремонт поршневых насосов. Учебный центр оао томскнефть внк

Скачать 6.97 Mb. Скачать 6.97 Mb.

|

2.2. Цилиндры, цилиндровые втулки2.2.1 Дефектация цилиндров поршневых и плунжерных насосов производится осмотром, замерами и гидравлическими испытаниями. Наиболее часто встречающимися дефектами цилиндров являются: износ внутренней поверхности (зеркала); трещины стенок, цилиндровых втулок, крышек, полостей охлаждения и клапанных коробок; дефекты резьбовых соединений; отложения в полостях охлаждения. 2.2.2 Величина выработки рабочей поверхности зеркала цилиндров определяется замерами диаметров в трех сечениях (среднем и двух крайних), в каждом сечении производится два замера - в горизонтальной и вертикальной плоскостях. При значениях замеров, превышающих величины, приведенные в Таблице 2.2.1, цилиндры или цилиндровые втулки растачиваются или заменяются. 2.2.3 Цилиндры, цилиндровые, золотниковые и плунжерные втулки, имеющие трещины, подлежат замене. Небольшие риски и задиры цилиндров глубиной не более 0,5 мм при протяженности не более 25% длины рабочей поверхности втулки допускается устранять шабрением или зачисткой наждачной шкуркой. 2.2.4.Втулки гидравлических цилиндров и золотников по мере износа допускается растачивать на величину не более 15% первоначальной толщины стенки. У насосов, выпускаемых Свесским заводом, - на более 20%. 2.2.5 Овальность и конусность зеркала цилиндра после расточки не должна превышать величины допуска на диаметр по квалитету IT9 при диаметре менее 300 мм и полуторной величины допуска при диаметре более 300 мм. Шероховатость внутренней поверхности зеркала цилиндра после расточки и шлифовки должна быть не ниже Rа 1,25 ( 7). 2.2.5 Наружная поверхность посадочных поясков изготавливаемой втулки должна иметь шероховатость не ниже Rа 2,5 ( 6). Размеры диаметров посадочных поясков цилиндровой втулки должны обеспечивать посадку, предусмотренную чертежом. Посадки цилиндровых втулок некоторых поршневых прямодействующих насосов приведены в Таблице 2.2.2. Допустимая величина износа цилиндров, цилиндровых, плунжерных и золотниковых втулок поршневых и плунжерных насосов. Таблица 2.2.1

Размеры диаметров посадочных поясков цилиндровых втулок гидравлических цилиндров поршневых прямодействующих насосов. Таблица 2.2.2.

2.2.6 При установке цилиндровых втулок необходимо обеспечивать совпадение окон с каналами, имеющимися в корпусе цилиндра. 2.2.8 После расточки цилиндры подвергаются гидроиспытаниям. Гидроиспытания цилиндров с втулками производятся пробным давлением Рпр., приведенным в Таблице 2.2.3. Пробное давление для гидроиспытания цилиндров. Таблица 2.2.3

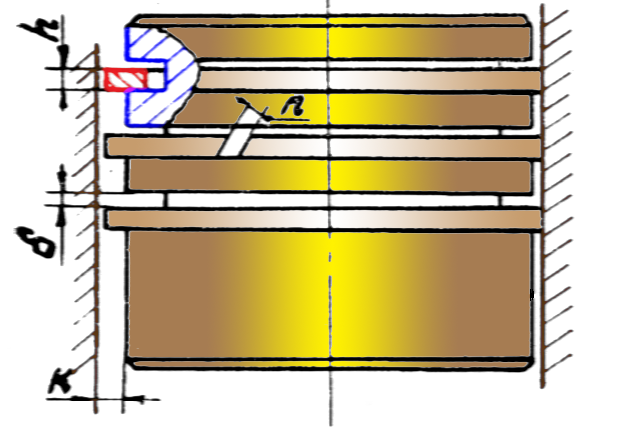

Продолжительность выдержки цилиндра под пробным давлением должна быть: не менее 10 мин. при толщине стенки менее 50 мм; не менее 20 мин. при толщине стенки от 50 до 100 мм. Цилиндр считается выдержавшим гидравлическое испытание, если при этом не обнаружено разрывов, течи и остаточных деформаций. 2.2.9 Величины монтажных и отбраковочных зазоров (к) между поршнем и цилиндром (рис.2.2.1) даны в Таблице 2.2.4. Зазоры цилиндро-поршневого узла  Рис. 2.2.1 b-торцевой зазор поршень-кольцо; h- ширина кольца; n- зазор в замке; к- зазор поршень-цилиндр Величины диаметральных зазоров между поршнем и цилиндром, цилиндровой втулкой. Таблица 2.2.4

Зазор (к) определяется щупом при прижатом поршне к одной стороне зеркала цилиндра. Величину отбраковочного зазора можно определять и по формуле k = (0,013 - 0,015)D, где D - внутренний диаметр цилиндра, мм. 2.2.10.Трещины в цилиндрах, цилиндровых и золотниковых втулках, корпусов клапанных коробок, крышках цилиндров и клапанов выявляются осмотром, а в сомнительных случаях с применением методов неразрушающего контроля. 2.2.11 Толщина стенок, перегородок, крышек должна соответствовать величинам, приведенным в технической документации заводов-изготовителей. Минимальная величина толщины стенок должна быть не меньше, м: паровпускных и паровыпускных пролетов 0,65S днищ цилиндров 0,85S крышек цилиндров 0,80S золотниковых коробок 0,80S клапанных коробок и плит гидравлической части 1,00S, где S - расчетная толщина стенок парового или гидравлического цилиндров, определяемая по формуле: S = 0.5 D [(4 + 3Р) / (4 - 3Р) + К], м где D - внутренний диаметр цилиндра, м; Р - наибольшее давление в цилиндре, МПа; [ ]- допустимое напряжение, Мпа: для чугуна ()=30-35; бронзы ()=40-50; стали литой ()=60-75; стали кованой ()=100-150; К - добавочная величина, учитывающая повторные расточки при ремонтах, м; для паровых цилиндров К=0,008-0,012; для гидравлических цилиндров К=0,003-0,01 (меньшее значение К для цилиндров с гильзами). 2.2.12 Вопрос о ремонте трещин корпусов цилиндров, клапанных коробок, крышек и т.д. и возможности дальнейшей эксплуатации их должен решаться руководством службы главного механика. При устранении трещин методом сварки рекомендуемые способы подготовки и производства сварочных работ принимаются по "Общим техническим условиям по эксплуатации и ремонту центробежных насосов. УО-94". 2.2.13 Дефекты резьбовых соединений определяются и устраняются при ремонте цилиндров с выполнением требований пункта 2.14. 2.2.13 При необходимости в капитальный ремонт производится очистка охлаждающих цилиндров от отложений грязи и накипи. Отложения грязи удаляются тщательной промывкой водой, после чего производится удаление твердых отложений заливкой полостей одним из следующих растворов: 15% раствором едкого натра - выдержка 6-8 часов; 10% раствором ингибированной соляной кислоты - выдержка 1-2 часа (до прекращения выделения газа). Перед заливом растворов охлаждающие полости отсоединяются от водопроводов, все отверстия глушатся, кроме верхнего, через которое производится заливка растворов и удаление выделяющихся газов. После окончания процесса травления раствор сливается, полости промываются проточной водой и производится нейтрализация и пассирование 2% раствором кальцинированной соды или тринатрийфосфатом. Применение для чистки полостей неингибированной соляной или серной кислоты запрещается. Глубокие риски, раковины, вмятины и другие дефекты на уплотнительных поверхностях под крышки цилиндров, клапанов, фланцев устраняются проточкой привалочных поверхностей. В  опросы к размышлению: опросы к размышлению:Как производится дефектация цилиндров? В каком случае цилиндры подвергаются гидравлическим испытаниям? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||