8.Ремонт поршневых насосов. Учебный центр оао томскнефть внк

Скачать 6.97 Mb. Скачать 6.97 Mb.

|

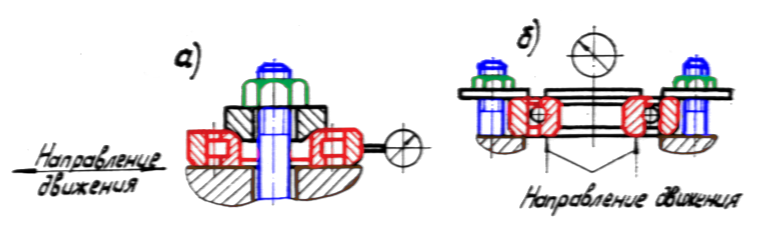

2.8 Подшипники качения2.8.1.При дефектации радиальных шариковых подшипников определяют радиальный и осевой зазоры индикатором на приспособлениях (Рис.2.8.1.). Внутреннее или наружной кольцо подшипника надежно закрепляют и по разнице показаний индикатора при перемещении одного кольца относительно другого определяется величина действительного зазора. Схемы распределения зазоров подшипников качения  Рис. 2.8.1 А)-радиального зазора; Б)-осевого зазора Подшипники заменяются, если радиальный зазор превышает: 0,1 мм - для подшипников с внутренним диаметром до 50 мм; - 0,2 мм - -"- от 50 до 100 мм; - 0,3 мм - -"- свыше 100 мм. Допустимые величины осевых зазоров в подшипниках даны в Таблице 2.8.1. 2.8.2.Не допускаются к эксплуатации подшипники, имеющие следующие дефекты: трещины, выкрашивание металла и цвета побежалости на кольцах и телах качения; выбоины и отпечатки (лунки) на беговых дорожках колец; трещины на сепараторе, отсутствие или ослабление заклепок сепаратора; шелушение металла, чешуйчатые отслоения; коррозионные раковины, забоины и вмятины на поверхностях качения, видимые невооруженным глазом; заметная визуально ступенчатая выработка рабочих поверхностей колец. 2.8.3.Перед монтажом подшипники, в том числе и новые, необходимо промыть в керосине и смазать маслом. Допустимые величины осевого зазора подшипников качения. Таблица 2.8.1.

Посадка подшипников на вал редуктора в зависимости отдиаметра вала. Таблица 2.8.2

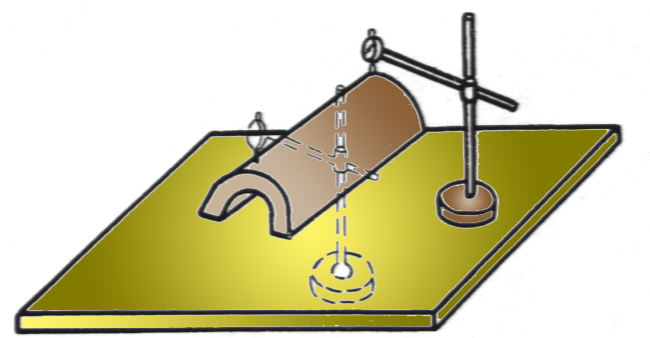

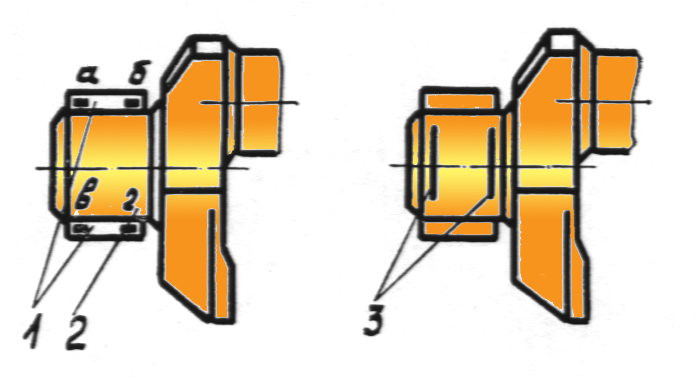

Посадка подшипников на коленчатые валы и кривошипно-шатунные механизмы должны быть по Гп, Пп, а на валы редукторов даны в Таблице 2.8.2. 2.8.4.При напрессовке подшипника на вал его нагревают до температуры 90-100оС в масляной ванне, а при запрессовке в корпусе охлаждают, например, углекислотой. 2.8.5.При эксплуатации насосов подшипник должен хорошо смазываться, температура подшипникового узла должна быть не выше указанной в технической документации завода-изготовителя, а при отсутствии таких указаний - не выше 600 С.  Вопросы к размышлению: Основные дефекты, не допускающие эксплуатацию подшипников качения? 2.9 Подшипники скольжения2.9.1.При дефектации подшипников скольжения проверить: расхождение щек коленчатого вала в диаметрально противоположных положениях колен в вертикальной и горизонтальной плоскостях; состояние баббитовой заливки вкладышей и прилегание к ним вала; зазор между валом и вкладышем; торцовые зазоры подшипников; плотность прилегания вкладышей к постелям. 2.9.2.Не допускаются к эксплуатации подшипники, имеющие на баббитовой заливке следующие дефекты: отставание, выкрашивание и растрескивание баббитового слоя более чем на 15% площади вкладыша; износ баббитового слоя более чем на 50% первоначальной толщины; подплавление баббитовой заливки. 2.9.3.При повреждении баббита на площади менее 15% допускается пропайка трещин баббитового слоя, если баббит не отстал от тела вкладыша, а также вырубка и наплавка поврежденных мест баббитом той же марки, которой залит вкладыш. Наплавка производится на зачищенную и пролуженную поверхность вкладыша, подогретого равномерно до 100-120оС. Лучшие результаты дает пропайка и наплавка водородным пламенем. 2.9.4.После перезаливки вкладыши подшипников должны удовлетворять следующим требованиям: на поверхности баббита не должно быть раковин, шлаковых включений и трещин; баббитовая заливка должна иметь тускло-серебристый цвет. Допускается местный слабозолотистый отлив. При желтом цвете заливки, что свидетельствует о пережоге баббита, вкладыши нужно перезалить. Если на поверхности заливки имеются чистые раковины на площади не более 25%, поверхность может быть исправлена путем наплавки баббита. проверка прилегания баббита к стальной основе производится обстукиванием затылочной части подвешенного вкладыша: дребезжание или глухой звук указывают на отставание баббита. Такой вкладыш следует перезалить. 2.9.5.Непараллельность плоскостей стыка вкладышей с образующей затылка допускается не более 0,03 мм на 100 мм длины. Проверка производится индикатором на поверочной плите (Рис.2.9.1.). 2.9.6.Прилегание вкладышей друг к другу и к расточкам в корпусах рам при проверке на краску должно быть равномерным и составлять не менее шести пятен касания на квадрате 25х25 мм, при этом общая площадь пятен должна быть не менее 30% всей поверхности прилегания. Определение непараллельности плоскостей стыка вкладышей с образующей затылка  Рис. 2.9.1 2.9.7.Прилегание шеек валов к поверхности баббита вкладышей должно составлять не менее десяти пятен касания на квадрате 25х25 мм, при этом общая площадь равномерно расположенных пятен краски должна быть не менее 35% всей поверхности прилегания. Проверка производится по натирам или по краске, проворачивая вал на 1-1,5 оборота. Прилегание доводят шабровкой баббита. 2.9.8.Величина и равномерность зазора между шейками вала и верхними вкладышами подшипников устанавливается по свинцовым оттискам (Рис.2.9.2.). Расположение свинцовых кубиков на вкладышах коренных подшипников и свинцовых проволочек на шейке вала  Рис. 2.9.2 1-боковые или нижние вкладыши; 2-шейка вала; 3- свинцовые проволочки; а, б, в, г- свинцовые кубики Вместо прокладок между вкладышами устанавливают четыре свинцовых кубика, ставят верхний вкладыш с крышкой и затягивают гайки крышки до полного прилегания верхних частей вкладыша к шейке вала. Замерив толщину свинцовых оттисков, подбирают латунные прокладки с учетом требуемого зазора между верхним вкладышем и шейкой вала согласно Таблице 2.9.1. Проверку фактических зазоров в подшипнике производится с помощью двух свинцовых проволочек диаметром 0,3-0,4 мм, уложенных на шейку вала на расстоянии 50-60 мм края галтели (Рис.2.9.2.). После установки и обтяжки крышки по толщине свинцовых проволочек определяются действительные зазоры. Если разница зазоров составляет более 0,03 мм, следует произвести шабровку баббита в соответствующем месте с проверкой прилегания на краску к шейке вала. Контуры прокладок должны соответствовать контуру разъема вкладышей. Между шейками вала и кромками прокладок должен быть зазор не менее 0,3 мм. Зазоры в коренных подшипниках Таблица 2.9.1

Количество и толщина прокладок с обеих сторон вкладыша должны быть равными. Если общая толщина прокладок превышает 3 мм, то основная часть этой толщины заполняется одной вышабренной по плите прокладкой, а остальная часть, не превышающая 2 мм, заполняется набором тонких прокалиброванных прокладок. 2.9.9.Суммарные торцовые зазоры в фиксирующем подшипнике должны быть при монтаже в пределах 0,0005-0,001 D, а при эксплуатации не более 0,002 D, где D - диаметр вала. В остальных подшипниках торцовые зазоры, компенсирующие тепловое расширение вала в рабочих условиях, должны быть в пределах 0,8-1,0 мм на метр длины или расстояния от фиксирующего подшипника. 2.9.10.Требования к подшипникам шатуна такие же, как к подшипникам вала. Зазоры в подшипниках шатуна даны в Таблице 2.9.2. Осевой разбег шатуна, компенсирующий тепловое удлинение вала, может быть предусмотрен не в кривошипном, а в крейцкопфном подшипнике шатуна, что необходимо учитывать при выборе зазоров по Таблице 2.9.2. Зазоры в подшипниках шатуна. Таблица 2.9.2.

Примечание. Большие предельные зазоры относятся к большим диаметрам. Диаметральный зазор в кривошипных подшипниках шатуна проверяется щупом или по свинцовым оттискам (см.п.2.9.8.). 2.9.11.Бронзовые подшипники крейцкопфной головки шатуна изготавливаются, как правило, из бронз марок БрАЖ 8-4, БрОФ 6,5-0,15; БрОФ 10-1. При изготовлении втулок допустимые овальность и конусность должны быть в пределах половины допуска по посадке G7/h6. По наружнему диаметру втулки обрабатываются с допуском прессовой посадки r6 или S6 (для нестопорящихся втулок) или с допуском напряженной посадки k6 (для стопорящихся втулок). Втулка после запрессовки должна быть пригнана по пальцу с прилеганием по краске не менее 70% поверхности втулки при равномерном распределении пятен краски. 2.9.12.Температура подшипников скольжения не должна превышать 60оС.  Вопросы к размышлению: Основные дефекты, не допускающие эксплуатацию подшипников скольжения? Назовите допустимые температуры подшипников скольжения. | ||||||||||||||||||||||||||||||||||||