Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

|

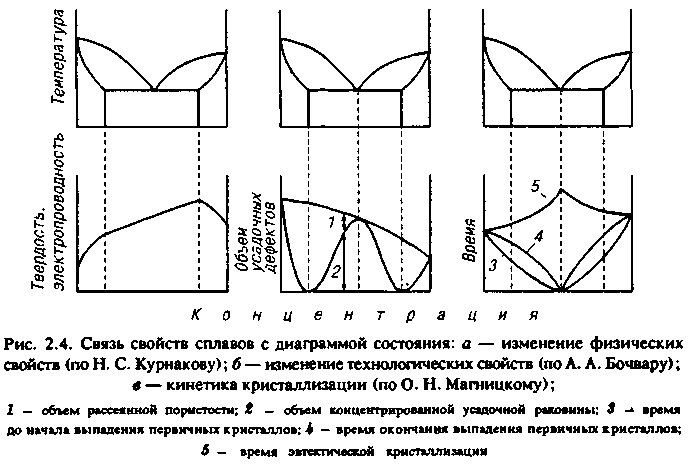

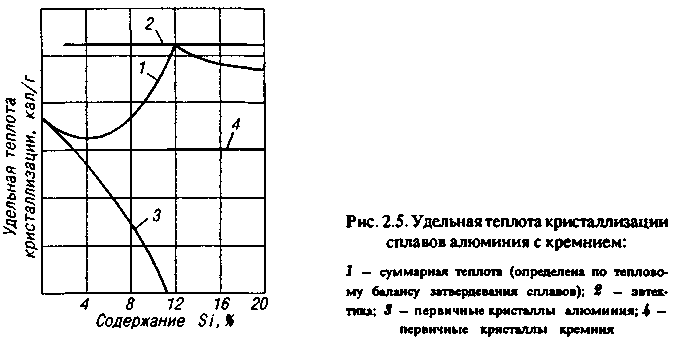

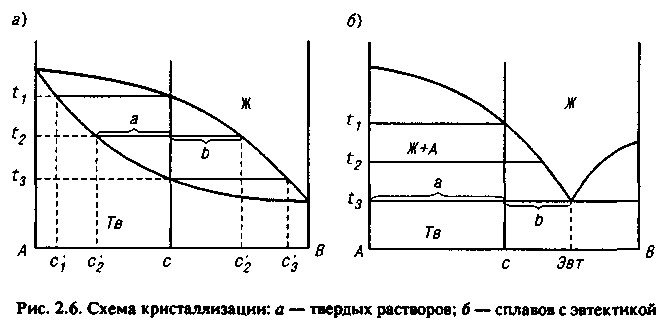

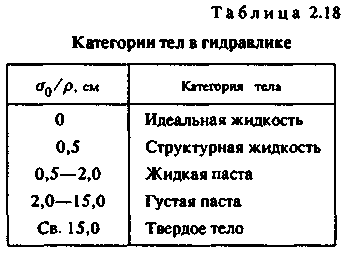

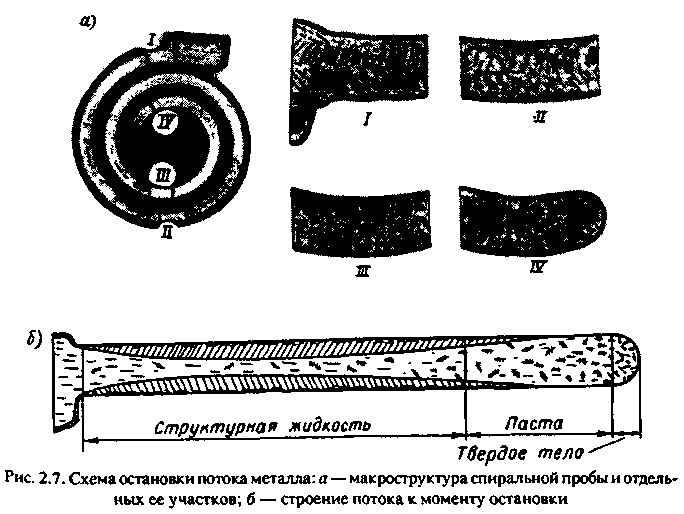

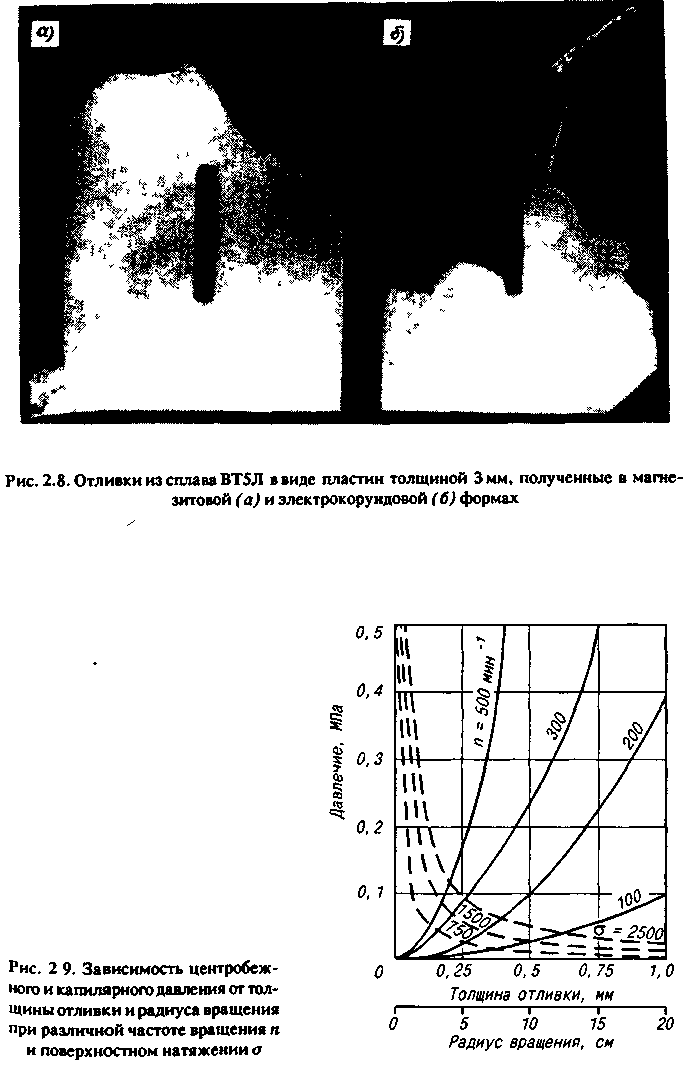

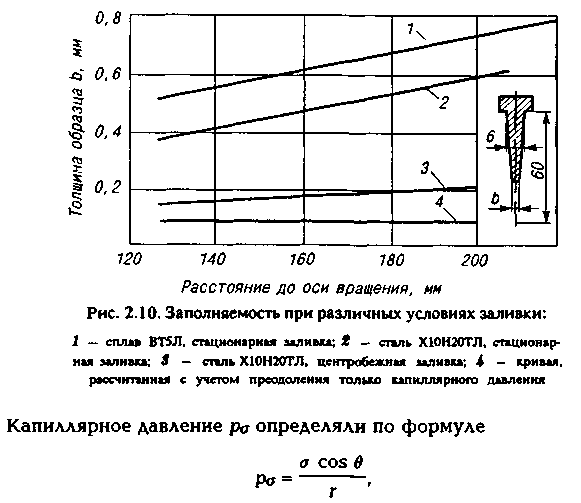

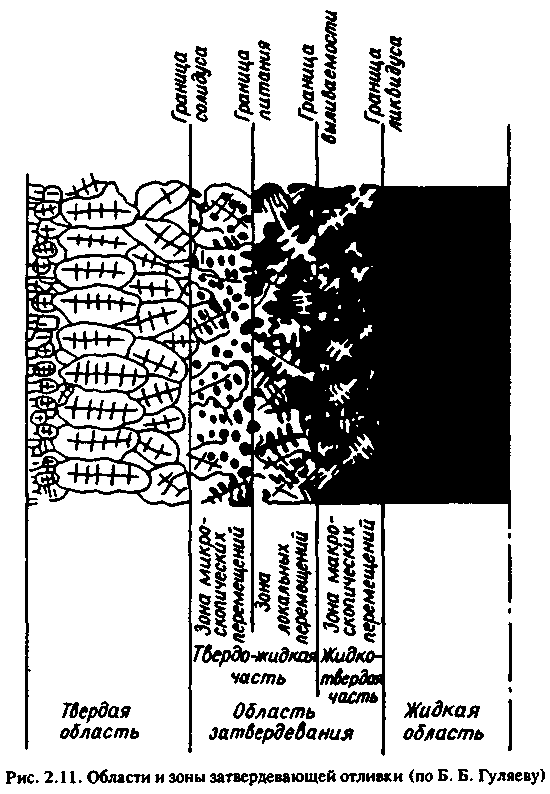

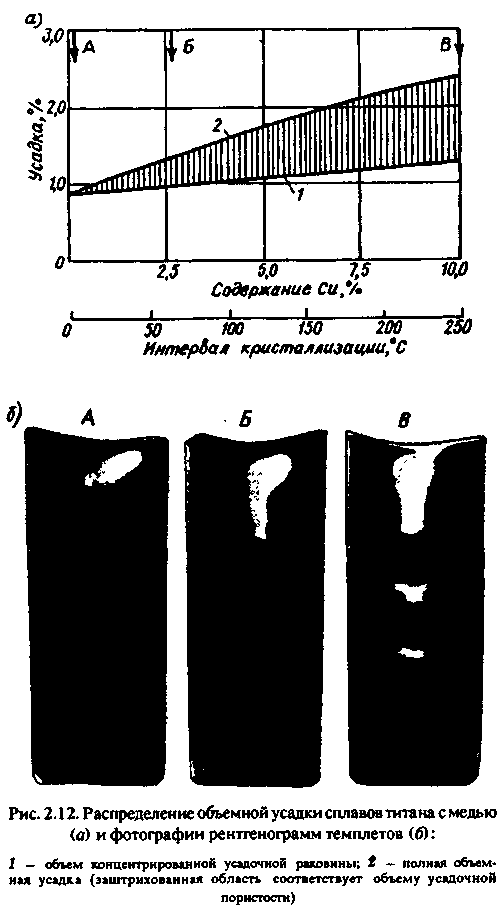

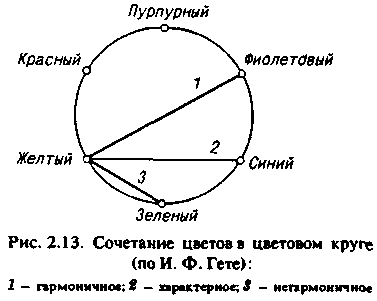

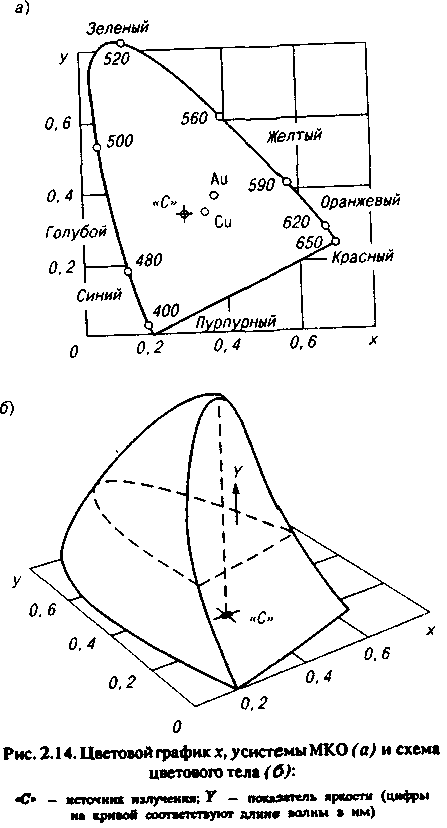

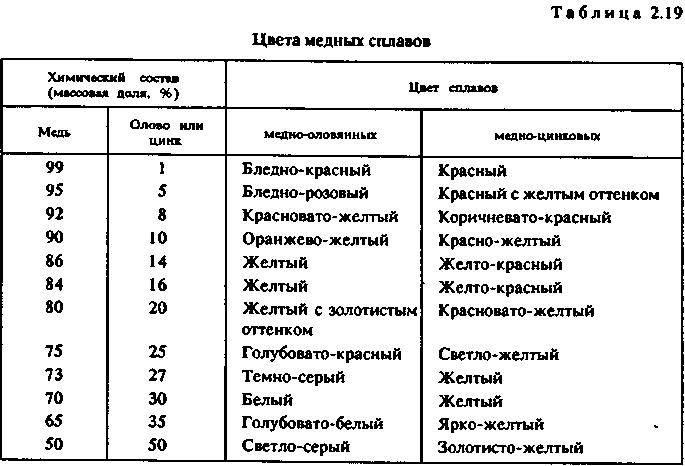

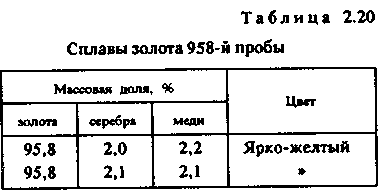

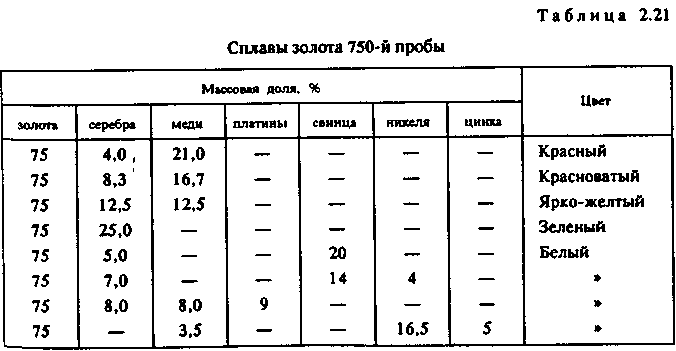

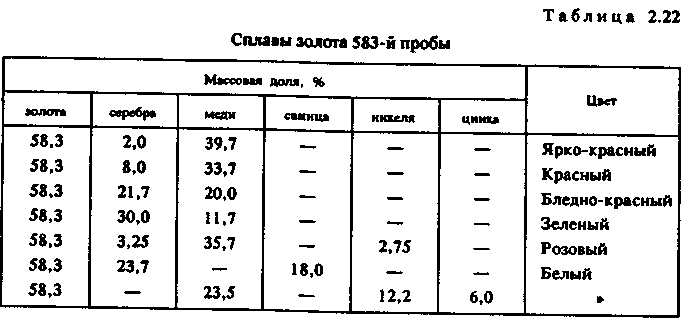

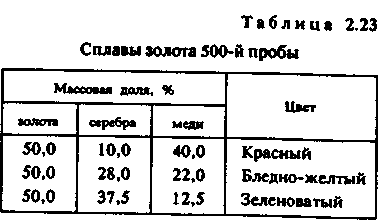

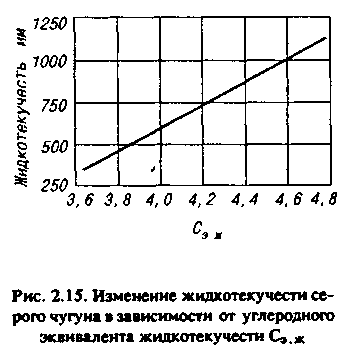

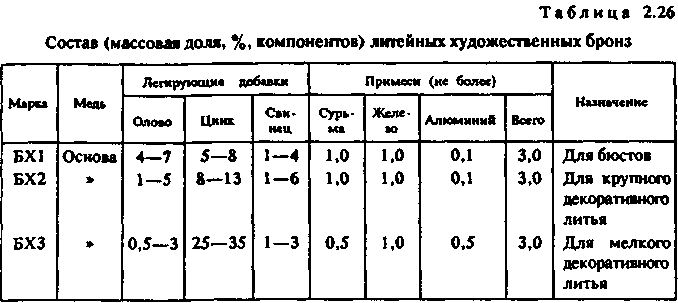

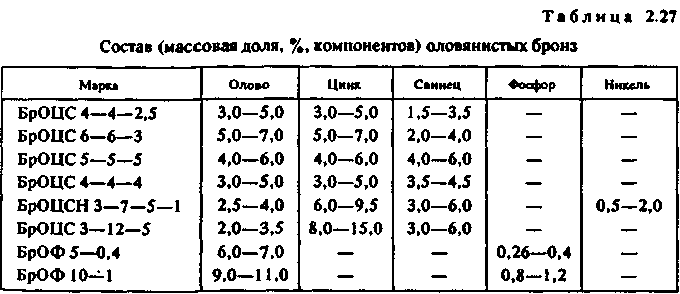

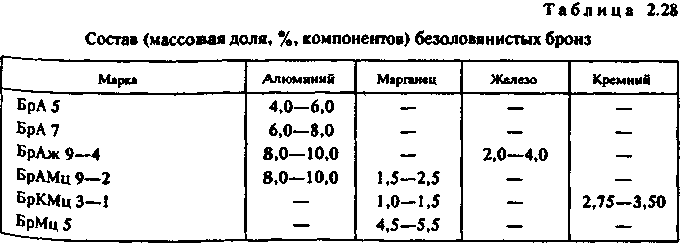

2.2. СПЛАВЫ 2.2.1. ФИЗИКО-ХИМИЧЕСКИЙ АНАЛИЗ Сплав — это макроскопически однородная система, сформировавшаяся в результате совместного расплавления и затвердевания компонентов. Компоненты сплавов — это химические элементы, образующие сплав. Они делятся на три группы: 1)основа — металлический элемент, доля которого в составе сплава наиболее велика; 2) легирующие добавки — элементы, вводимые в основу в определенных количествах в целях управления свойствами сплава; 3) примеси — элементы или химические соединения, попадающие в сплав из руды, основы сплава, легирующих добавок, топлива, атмосферы, огнеупоров. Примеси подразделяют на вредные, снижающие эксплуатационные или технологические свойства сплава, и нейтральные, не оказывающие существенного влияния на свойства сплава. Сплавы называются однородными (гомогенными), если они имеют однофазную структуру, и разнородными (гетерогенными), если структура их состоит из нескольких фаз (гомогенных частей, ограниченных поверхностью раздела). Графическое изображение фазового состояния сплава как функции температуры и концентрации носит название диаграммы состояния. Диаграммы строят для условий равновесия или близких к ним. Истинное равновесие в практических условиях достигается крайне редко. Академик Н. С. Курнаков установил, что между химическим составом сплавов и их свойствами существует определенная связь. Для разных типов диаграмм состояния им раскрыта закономерность изменения таких свойств, как плотность, твердость, удельное электрическое сопротивление и др. Академик А. А. Бочвар на примере распределения усадочных дефектов в виде концентрированной раковины и пористости, а также изменения трещиностойкости показал, что существует зависимость между составом и технологическими свойствами. Дальнейшим развитием этих идей явились работы профессора О. Н. Магницкого, в которых установлена связь кинетики кристаллизации сплавов различного состава с типом диаграммы состояния (рис. 2.4). Кинетические диаграммы строились на основании термического анализа затвердевания реального слитка по показаниям одной термопары, расположенной в его центре. В частности, для сплавов с эвтектическим превращением фиксировалось время достижения центра слитка границами области затвердевания — ликвидуса (начала выпа- 49  дения первичных кристаллов) и солидуса (конца выпадения первичных кристаллов) и затвердевания эвтектики. Как показали исследования, достижение центра слитка последними двумя границами не совпадают по времени. Таким образом установлено, что перемещение каждой границы области затвердевания от поверхности слитка к его центру имеет свою закономерность. Кристаллизация эвтектики в сплавах «алюминий — кремний» сопровождается выделением значительно большего удельного количества теплоты по сравнению с первичными кристаллами (рис. 2.5). Для литейного производства наибольший интерес представляют диаграммы состояния сплавов с эвтектическим превращением.  50 В отличие от твердых растворов, сплавы с эвтектическим превращением обладают высокими литейными свойствами. Хорошо известно, что такие эвтектические сплавы, как силумины и чугун, обладают высокой жидкотекучестью. Рассмотрим процесс кристаллизации сплава концентрации с, характеризующегося неограниченной взаимной растворимостью компонентов Л и В в жидком и твердом состояниях (рис. 2.6, а). При температуре tiначинают выделяться первичные кристаллы с концентрацией с[. При температуре 1г концентрация первичных  кристаллов соответствует с'г, жидкости — с£. Кристаллизация заканчивается при температуре f3- Последние капли жидкост и имеют концентрацию сз'. Если процесс протекает медленно, в результате диффузии в твердых кристаллах химический состав выравнивается. Если же охлаждение происходит быстро, наблюдается явление внутрикристаллитной ликвации. В центре кристалла концентрация близка к c'i, а на поверхности — к концентрации сз. Соотношение долей жидкой и твердой фаз в процессе кристаллизации определяют по правилу отрезков. Так, при температуре hэто соотношение будет равно а/Ь. В процессе кристаллизации сплава с эвтектическим превращением концентрации с (рис. 2.6, б) при температурах, превышающих ft. оба компонента — А и В — полностью взаимно растворимы. При температуре t\ появляются первые зародыши кристаллов А в жидкой фазе. При температуре t3заканчивается выделение кристаллов А и происходит кристаллизация оставшейся жидкости в виде эвтектики. Соотношение долей эвтектики и кристаллов А в затвердевшем сплаве равно отношению а/Ь. 51 2.2.2. ЛИТЕЙНЫЕ СВОЙСТВА СПЛАВОВ Жидкотекучесть. Это — способность металлов и сплавов течь по каналам формы и заполнять ее. Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость. Влияние литейной формы связано главным образом с ее теплофи-зическими свойствами, со смачиваемостью жидким металлом, с условиями физико-химического взаимодействия «металл—форма». На жидкотекучесть влияют также условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме. Количественные значения жидкотекучести определяют по длине заполнения канала литейной формы с определенной площадью поперечного сечения. Наибольшее распространение получили технологические спиральные пробы. При теоретическом анализе характеристики жидкотекучести основным является определение условий остановки движущегося потока. Высказано несколько точек зрения на механизм остановки потока: выделение 20% твердой фазы, образование на конце потока прочной твердой корочки, рост в канале литейной формы дендритов (древовидных кристаллов), препятствующих движению потока, накопление твердых кристаллов на конце потока. Течение металла в литейной форме сопровождается кристаллизацией. Поэтому движущийся поток рассматривают как гетерогенную жидкость. Из гидравлики известно, что движение таких жидкостей начинается только после того, как касательное напряжение становится больше определенного значения ст0, называемого предельным напряжением сдвига. В гидравлике все тела условно делятся на несколько категорий в зависимости от отношения предельного напряжения сдвига ст0 к плотности/) (табл. 2.18). Основываясь на положениях гидравлики и учитывая фактор смыва и накопления твердой фазы в движущемся металле, можно представить механизм остановки потока следующим образом. При поступлении металла в канал литейной формы на стенках канала образуется твердая корочка из-за высокой интенсивности охлаждения металла в начальные моменты. С течением времени, по мере 52  прогревания формы, интенсивность теплоотвода уменьшается. Но перенос теплоты к корочке за счет поступления новых порций металла остается постоянным, и она начинает оплавляться. Уменьшению размеров корочки способствует также смывание части кристаллов движущимся потоком. Накопление обломков кристаллов на конце потока приводит к постепенному нарастанию сил внутреннего трения. Условия течения металла заметно ухудшаются. Наконец в определенный момент количество накопившихся обломков становится настолько большим, а сопротивление внутреннему трению настолько значительным, что поток останавливается. Схема остановки потока металла показана на рис. 2.7. Изменение жидкотекучести сплавов тесно связано с их диаграммами состояния. Академик А. А. Бочвар показал, что сплавы сохраняют основные свойства жидкого тела, в том числе способность к макроперемещениям, не во всем интервале температур между ликвидусом и солидусом, а только в той ее части, где кристаллы не образуют связанного каркаса, а движутся вместе с жидкостью. Профессор Ю. А. Не-хендзи назвал температуру, при которой поток перестает течь, температурой нулевой жидкотекучести. С увеличением температурного интервала кристаллизации жидкотекучесть снижается. При этом большое значение имеют размеры и форма первичных кристаллов.  Если первичные кристаллы растут в виде сильно разветвленных дендритов, граница нулевой жидкотекучести находится вблизи границы ликвидус. Примером могут служить доэвтектические сплавы алюминия с кремнием и многие другие сплавы с широким интервалом кристаллизации и дендритной формой первичных кристаллов. Если же первичные кристаллы имеют компактные формы и небольшие размеры, граница нулевой жидкотекучести тяготеет к линии солидус Несмотря на то что выделяется значительная часть твердой фазы, металл продолжает течь, поскольку выделившиеся первичные кристаллы не связаны между собой В качестве примера можно привести заэвтектические силумины и заэвтектические чугуны. Заполняемое™. Она характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил. Заполнение тонких сечений отливок — это процесс взаимодействия металла и формы. Иногда этот процесс называют формовоспроизведе-нием или формозаполнением. Эти термины следует признать менее удачными, поскольку заполнение острых кромок и тонких сечений в большей степени зависит от свойств металла Заполняемость обусловлена рядом факторов 1) поверхностным натяжением сплава и смачиваемостью формы; 2) вязкостью сплава, связанной с его теплофизическими свойствами; 3) температурным интервалом кристаллизации; 4) формой и размерами первичных кристаллов; 5) склонностью сплава к пленообразованию, 6) теплофизическими свойствами формы; 7) способом заливки металла (стационарный или центробежный); 8) конструктивными особенностями литниковой системы; 9) наличием газов в форме и условиями ее вентиляции. На примере титана можно оценить влияние смачивания формы металлом на заполняемость. Угол смачивания титаном электрокорунда составляет 120°, а магнезита — 107°. Заполняемость корундовой формы для изготовления пластины толщиной 3 мм значительно хуже, чем магнезитовой (рис. 2 8). Весьма эффективным средством, улучшающим заполнение тонких элементов отливок, является центробежная заливка. На рис. 2.9 показаны зависимости центробежного и капиллярного давления для некоторых сплавов титана от поверхностного натяжения. В расчетах переменными факторами были скорость и радиус вращения, поверхностное натяжение. Центробежное давление рц рассчитывали по формуле где р — плотность; а> — окружная скорость вращения; R — радиус вращения. 54  55  где а — поверхностное натяжение; в — угол смачивания; г — толщина канала. При заполнении каналов с малой площадью поперечного сечения потоку приходится преодолеть значительное давление, обусловленное действием капиллярных сил. При незначительном удалении таких элементов от оси вращения необходима большая скорость вращения центробежного стола. По мере продвижения потока металла по каналам литейной формы он охлаждается, меняется его вязкость, на конце потока могут накапливаться выпадающие кристаллы. Все это ухудшает заполняемость. Так, при стационарной заливке титаном и нержавеющей сталью треугольных призм (основание 6 мм, высота 60 мм, ширина 28 мм) по мере удаления от стояка заполняемость ухудшается (кривые 1 и 2 на рис. 2.10). При центробежной заливке этой же стали заполняемость хорошая (кривая 3), она близка к расчетным значениям (кривая 4), установленным только с учетом преодоления капиллярного давления. Известно, что в ювелирном литье центробежная заливка является наиболее эффективным способом получения качественных отливок, отличающихся чрезвычайно тонкими сечениями элементов. Характер затвердевания. Характер затвердевания металлов и сплавов определяет особенность перехода металла из жидкого состояния в твердое. 56  В процессе затвердевания реальной отливки в сплаве, кристаллизующемся в интервале температур, всегда развивается так называемая область затвердевания (рис. 2.11). Эта область ограничена изотермами ликвидус и солидус, которые в процессе охлаждения отливки последовательно перемещаются от ее поверхности к термическому центру. Область затвердевания делится на две части — жидко-твердую и твердо-жидкую. Жидко-твердая часть примыкает к изотерме ликвидус, твердо-жидкая — к изотерме солидус. Граница между ними носит несколько 57 названий: выливаемости, нулевой жидкотекучести, начала линейной усадки. Положение этой границы связано с формой и размерами первичных кристаллов. При сильной развитой дендритной форме она тяготеет к границе ликвидус, при компактной форме мелких кристаллов — к границе солидус. Твердо-жидкая часть области затвердевания делится на две зоны границей питания. Между границей выливаемости и границей питания сросшиеся дендриты не препятствуют макроперемещениям жидкости. Между границами питания и солидус каркас дендритов образует изолированные области, внутри которых возможно только микроскопическое перемещение жидкости. Параметры области затвердевания во многом определяют качество отливок, которое оценивается по заполнению литейной формы, развитию усадочных дефектов, по вероятности появления трещин, по формированию литой поверхности. Последнее особенно важно для художественного литья. Математически строгий анализ процесса затвердевания отливки основывается на решении задачи, известной как задача Стефана, в которой рассматривается процесс промерзания влажного грунта. Решение этой задачи приводит к так называемому закону квадратного корня. x = W7, где х — расстояние от изотермы затвердевания до поверхности отливки (толщина твердой корки); г — время; k — коэффициент затвердевания. Затвердевание металла является прежде всего тепловым процессом. Его развитие определяется в основном тем количеством теплоты, которое освобождается при переходе металла из жидкого состояния в твердое и условиями отвода теплоты из области затвердевания, что зависит от совокупности теплофизических свойств металла и форм. Теплофизические свойства сплавов определяются теплотой затвердевания, теплоемкостью, теплопроводностью и плотностью. Причем для процесса затвердевания наиболее значима теплота затвердевания. Критерием интенсивности теплоотвода служит коэффициент тепло-аккумулирующей способности формы. Ь = Удср, где А — теплопроводность; с — удельная теплоемкость; р — плотность. Большое значение для развития процесса затвердевания имеет зазор, образующийся между отливкой и формой, так как он являетсяj звеном, передающим теплоту от отливки к форме. Характер формирования литой поверхности. Под характером фор- ; мирования литой поверхности металлов и сплавов подразумевают их | 58 способность воспроизводить профиль поверхности формы (шерохова-тось, механический пригар), склонность к образованию макронеровностей (спаи), склонность к химическому взаимодействию с формой (химический пригар). Формирование литой поверхности определяется условиями взаимодействия расплава с материалом литейной формы. Эти условия зависят от целого комплекса факторов: от теплофизических свойств металла и формы, их химического состава, гидродинамики потока во время заполнения формы, от изменения физико-механических свойств металла и формы с изменением температуры. Качество поверхности художественной оливки во многом определяет эстетическую ценность изделия. Важное значение имеет отражательная способность поверхности, обрабатываемость (шлифуемость и поли-руемость), взаимодействие с различными реагентами при патинировании. Немаловажна и себестоимость изделия. Приходится искать технологические решения, позволяющие сочетать умеренные затраты на изготовление отливки с высоким качеством поверхности. В машиностроении к качеству литой поверхности предъявляются другие требования, обеспечивающие высокие механические свойства, химическую стойкость, низкие гидравлические потери, обрабатываемость литой детали и др. Шероховатость поверхности характеризуется средним арифметическим отклонением измеренного профиля от его средней линии Лв и высотой неровностей Rz, определяемой как среднее расстояние между пятью высшими точками и пятью низшими точками, находящимися в пределах базовой длины (ГОСТ 2789-73). Шероховатость отливки непосредственно зависит от шероховатости поверхности формы. Чем крупнее зерна формовочного материала, тем больше шероховатость поверхности отливки. Формирование профиля литой поверхности определяется двумя факторами — смачиваемостью формы металлом и условиями теплоотвода на границе «металл-форма» в начальный период затвердевания отливки. Смачиваемость оценивают по краевому углу смачивания, интенсивность теплоотвода — по температуропроводности (м2/с) формовочного материала а = А/(с^>). Литейная форма является пористым телом. Ее пористость колеблется в пределах от 15 до 45%. Причем основная часть пор относится к капиллярным, т. е. таким, в которых форма поверхности жидкости зависит от поверхностных сил и мало искажена силой тяжести. Проникновение жидкого металла в поры формы происходит при условии, если давление металла рм на границе «металл-форма» превышает капиллярное противодавление формы р»: Рм > Pi-59 Давление металла где Н — гидростатический напор металла (высота столба); д — ускорение силы тяжести; р — плотность жидкого металла. Капиллярное противодавление Где а— поверхностное натяжение; в — краевой угол смачивания формы металлом; г — радиус поры формы. Таким образом, чтобы уменьшить проникновение металла в поры формы, следует идти по пути уменьшения г за счет применения мелкозернистого песка и увеличения a, cos в, зависящих от физических свойств металла и состава формовочной смеси. Так, краевой угол смачивания песчано-глинистой формы сталью зависит от содержания кислорода и серы в стали. Если металл не смачивает материал формы, то он может проникать в ее поры только под действием металлостатического давления. Глубину проникновения металла Л в поры формы можно определить по формуле 2 a cos в h = H — ————. Р9* Из приведенной формулы следует, что пока капиллярные силы превышают металлостатическое давление, механический пригар не j образуется. На смачиваемость формовочных материалов расплавленным метал- ] лом влияет газовая атмосфера литейной формы. Например, при изго-| товлении стальных отливок в окислительной атмосфере ширина зоны) взаимодействия металла с формой увеличивается в 1,5—2 раза по| сравнению с изготовлением в воздушной атмосфере. Механизм взаимодействия жидкой стали с формой, определяющий! качество поверхности отливок, можно представить следующим обра-1 зом. Если при заполнении формы жидкий металл проникает в поры| формовочной смеси, происходит образование механического пригара. Эта стадия заканчивается формированием твердой корочки металла на| поверхности отливки. Далее при взаимодействии металла с кислородом! окружающей газовой атмосферы образуются жидкие оксиды, прони-| кающие в формовочную смесь и вступающие с ней в химическое! взаимодействие. В качестве примера химического взаимодействия можно рас-; смотреть реакции между стальной отливкой и песчано-глинистой; формой 60 4Fe + 2О2 2 4FeO; (1) 4Fe + 2SiO2 t 2(2FeO • SiO2); (2) A12O3 • 2SiO2 + 4FeO t 2(2FeO • SiO2) + A12O3; (3) A12O3 • 2SiO2 + 4Fe + 2O2 J 2(2FeO • SiO2) -I- A12O3. (4) Основными составляющими песчано-глинистых смесей являются кварцевый песок, состоящий преимущественно из зерен кварца SiO2. и огнеупорная глина (каолинит) А12О3 • 2SiO2 • 2Н2О. При температуре 100° С и выше удаляется гигроскопическая влага. При температуре 450—600 ° С происходит распад каолинита на метакаолин и воду: А12О3 • 2SiO2 • 2Н2О = А12О3 • 2SiO2 + 2Н2О. Из анализа изменения изобарно-изотермического потенциала представленных выше четырех реакций вытекает, что преимущественное развитие получают реакции (1) и (4). Таким образом, с термодинамической точки зрения для уменьшения химического пригара на стальном литье желательно в форме создать восстановительную или же нейтральную атмосферу. Объемная усадка. Объемная усадка металлов и сплавов характеризует изменение объема металла при понижении температуры в жидком состоянии, в процессе затвердевания и при охлаждении твердого металла. Согласно схеме, предложенной А. А. Бочваром, полная объемная усадка распределяется между объемом концентрированной усадочной раковины и объемом усадочной пористости. Чем больше эффективная часть температурного интервала кристаллизации (разница температур начала усадки и солидуса), тем большая доля объемной усадки проявляется в виде усадочных пор. В сплавах, кристаллизующихся при постоянной температуре (чистые металлы, сплавы эвтектического состава), усадочная пористость практически не образуется (см. рис. 2.4, б]. Пример распределения полной объемной усадки для сплавов титана с медью приведен на рис. 2.12. Кривая / показывает изменение объема усадочной раковины, кривая 2 соответствует изменению полной объемной усадки сплавов. Заштрихованная область характеризует изменение объема усадочной пористости. На этом же рисунке приведены фотографии рентгенограмм темплетов (образцов, вырезанных из слитков) опытных сплавов. Линейная усадка. Линейная усадка металлов и сплавов отражает изменение линейных размеров отливки после образования на ее поверхности жесткого кристаллического скелета и охлаждения отливки до комнатной температуры. 61  В отливках из чистых металлов температура начала линейной усадки соответствует температуре плавления. Линейная усадка в этом случае пропорциональна линейному коэффициенту термического расширения и разности между температурами плавления и комнатной: где е — коэффициент линейной усадки, %, at — средний линейный коэффициент расширения металла в интервале от tanД° ^о; 'пл и (20 — соответственно температуры плавления и комнатная. Участок диаграммы состояния между температурой начала линейной усадки и температурой солидус назван А. А. Бочваром эффективным интервалом кристаллизации. Трещиностойкостэ- Это — способность металлов и сплавов к релаксации (ослаблению, уменьшению) напряжений, возникающих в отливке при затвердевании и охлаждении, в результате усадки, фазовых превращений или температурного перепада. В практике литья обычно различают два вида трещин — горячие и холодные. Это деление весьма условно. Считается, что горячие трещины образуются в области, близкой к температуре солидус. По внешнему виду эти трещины отличаются окисленной поверхностью, в особенности — на стальных отливках. Холодные трещины, в отличие от горячих, имеют блестящую поверхность и образуются в области упругих деформаций при температуре, которая значительно ниже температуры окончания кристаллизации. Свариваемость. От свариваемости сплавов зависит качество исправления дефектов отливок и надежность соединения литых деталей методом сварки. Для художественных отливок это свойство имеет большое значение. Особенно важно обеспечить надежное соединение крупных элементов скульптур. В литейной практике свариваемость обычно оценивают по склонности к образованию сварочных трещин и по разупрочнению околошовной зоны. Трещины в зоне сварного шва могут появиться при его остывании в результате возникновения больших термических напряжений. Свариваемость оценивают также, сопоставляя свойства шва и околошовной зоны со свойствами основного металла. 2.2.3. ЦВЕТОВЫЕ ХАРАКТЕРИСТИКИ СПЛАВОВ Цвет художественной отливки является одной из важнейших эстетических характеристик. Несмотря на то что выбор цветового решения художественного произведения — прерогатива художника, материаловед-литейщик может помочь воплотить это решение благодаря знанию закономерностей формирования структуры литейного сплава, химизма взаимодействия сплава с различными реактивами, используемыми для тонирования поверхности литья. 63  Одним из важнейших аспектов оценки цветовых характеристик изделия является количественное измерение цвета. Проблема цветовосприятия, воздействия цвета на психику человека волновала умы многих деятелей науки и культуры. В течение нескольких веков делались попытки измерить цвет и дать ему количественную характеристику. Еще в начале XVI11 века И. Ньютон перевел субъективное ощущение яркости и цвета на объективный язык меры, числа и физического закона. И. В. Гете в книге «Учение о цвете» (1840 г.) описал физиологическое и психологическое воздействие цвета на человека. Он дал определение сочетанию цветов в цветовом круге. Сочетания противоположно расположенных цветов Гете назвал гармоничным, сочетания отдаленных соседних — характерным, сочетания соседних — негармоничным (рис. 2.13). Развитие прикладного цветоведения связано с именем французского химика Эжена Шевреля (XIX век). Он оценивал цвет гобеленов, производимых в принадлежащих ему красильных цехах. Американский ученый и художник Мензелл предложил в конце 90-х годов прошлого века классификацию цвета, основанную на распознавании шести психологических первичных цветов: белого, черного, желтого, красного, синего, зеленого. Немецкий химик В. Освальд в начале XX века создал нормированную систематизацию цветов. Его цветовое тело включает 1536 цветов, каждый из которых определяется через строгое соотношение белого и черного и имеет цифровое и буквенное обозначение. В 1966 г. в Японии разработано цветовое тело практической цветовой координатной системы. В ней каждый цвет обозначается номером цветовой фазы и названием тона цвета. В России в настоящее время применяется принятая в 1931 г. Международная система МКО (Международного комитета по освещению). В основу оценки цвета по этой системе положены законы смешения. Цвет изменяется путем оптического смешения в различной пропорции трех основных цветов: красного, зеленого, синего. Любой цвет можно выразить через эти основные цвета. Измерение цвета основано на представлении, что цвет является функцией трех независимых величин и может быть интерпретирован как векторная величина. Полная характеристика цвета складывается из его цветности (длина волны), яркости (коэффициент отражения) и чистоты (насыщенности).  Для изучения цветовых характеристик материалов используют спектрографический метод, основанный на определении коэффициента отражения и координат цветности х и у. На рис. 2.14 представлены схема и цветовой график системы МКО. Точкам кривой соответствуют цвета чистых спектральных излучений в видимой области спектра. Точки на графике характеризуют цветовые свойства чистых металлов — меди и золота. С помощью этого метода во ВНИИювелирпроме было исследовано влияние легирования меди различными элементами на цветовые пара- 65  метры сплавов. Визуально такое влияние наглядно иллюстрируется при введении в медь олова и цинка. Цвет сплавов меняется от красного до 'золотисто-желтого (табл. 2.19). Очевидно, что системы количественной оценки цвета художественных отливок могут быть использованы, например, для определения соответствия цвета изделия цвету эталона, как это было сделано во ВНИИювелирпроме при оценке качества имитаторов золота. Они могут также применяться для более качественного подбора цветовой гаммы литых изделий, в том числе для поиска цветовых нюансов, усиливающих эстетическое восприятие. Проблема количественной оценки цвета до сих пор находится в стадии решения. Например, еще не раскрыта связь структуры сплава (кристаллической решетки, соотношения структурных фаз и др.) с цветом. Детальное рассмотрение этой проблемы выходит за рамки настоящего учебника. Более подробные данные можно найти в обширной литературе по цветоведению. 2.2.4. ВЫБОР ЛИТЕЙНЫХ СПЛАВОВ Выбор сплавов для художественного литья — довольно сложная задача. Ее решение зависит от замысла художника, определяющего форму и цвет изделия, особенностей технологии литья и окончательной обработки отливки, себестоимости изделия. Поэтому можно дать лишь общие рекомендации. 66 Сплавы для литья ювелирных изделий и бижутерии. В ювелирной промышленности применяются сплавы, основой которых являются драгоценные металлы: золото, серебро и платина. Золотые сплавы. В состав золотых сплавов в качестве легирующих добавок вводят серебро, медь, палладий, никель, платину, кадмий. При введении серебра по мере увеличения его содержания цвет золота из насыщенного желтого переходит в желто-зеленый. Если содержание серебра превышает 30%, цвет становится желто-белым. Медь повышает твердость золотого сплава. Сплав приобретает красноватые оттенки. При содержании меди, равном 14,6, сплав имеет ярко-красный цвет. Палладий повышает температуру плавления. При 10%-ном содержании палладия цвет сплава становится белым. Никель улучшает литейные свойства сплава. Сплав имеет бледно-желтый цвет. При большом содержании никеля сплав приобретает магнитные свойства. Платина резко повышает температуру плавления, окрашивает сплав в белый цвет. Цинк охрупчивает сплав, если его содержание превышает 0,3%. Сплавы золота подразделяют прежде всего по содержанию (%) золота, а затем уже по цвету и другим свойствам (табл. 2.20 — 2.23). Номер пробы указывает, сколько массовых частей золота содержится в 1000 массовых частях сплава.   67 Несколько сложнее классифицировать золотые сплавы по цвету. Сплавы одной и той же пробы могут различаться по цвету или оттенку цвета. Наиболее широка цветовая гамма сплавов 583-й и 750-й проб. Они бывают белыми, серебристо-белыми, бледно- и ярко-желтыми, розовыми, оранжевыми, красноватыми и красными. Поэтому используемые иногда обиходные названия вроде «белое золото», «бледное золото», «желтое золото», «зеленое золото» и «красное золото» нельзя рассматривать как термины.  Маркировка золотых сплавов включает обозначение компонентов и их содержание. Буквенный шифр означает: Зл — золото; Ср — серебро; М — медь; Пд — палладий; Пл — платина; Н — никель; Кд — кадмий; Ц — цинк. Цифры соответст- вуют массовой доле (%) компонента в сплаве. Например, сплав марки ЗлВрПд 5-20 содержит 5% серебра, 20% палладия, остальное — золото. Серебряные сплавы. Сплавы серебра, используемые в ювелирной промышленности, в отличие от золотых, содержат только один легирующий элемент — медь. В соответствии с действующим стандартом серебряные сплавы должны иметь в своем составе 91,6%, 87,5%, 80% или 50% серебра. Маркируются серебряные сплавы аналогично золотым. Платиновые сплавы. В ювелирной промышленности применяются только два сплава на основе платины — с 5%-ным содержанием меди и с 5 % -ным содержанием иридия. Медь понижает температуру плавления. Иридий повышает эту температуру и одновременно износостойкость. Добавки не влияют на цвет сплава, и он остается характерным для платины.  Медные сплавы. Кроме сплавов на основе драгоценных металлов для ювелирных изделий широко применяются сплавы на основе меди (бронзы, латуни, нейзильбер, мельхиор). Высокими художественными качествами обладают бронзы, которые ранее были известны под названием «Мангеймское золото», или «симилор» (7% олова, 9% цинка), бронза «орейде» (5% олова, 15% цинка), золотистая бронза «хризокальк» (7% олова, 3% цинка). В конце XIX века в качестве заменителей драгоценных металлов стали широко применяться декоративные латуни, сплав хризит (36,8% цинка, 0,2% свинца), сплав Вигольди (31% цинка, 0,8% алюминия, 0,2% свинца) и в настоящее время при производстве украшений используются сплавы на основе меди, имитирующие золотые и серебряные сплавы (табл. 2.24). Сплавы меди с цинком, алюминием, другими метал- лами обладают широкой цветовой гаммой. Большой популярностью пользуется кремнистая латунь ЛК80-ЗЛ. Поскольку большинство медных сплавов обладают невысокой коррозионной стойкостью, для защиты изделий применяют лаковые покрытия. Добавки до 0,3% алюминия не приводят к образованию плен, но улучшают качество литой поверхности. Легирование медных сплавов алюминием несколько повышает их коррозионную стойкость. Из всех бронз в ювелирной промышленности чаще всего используется бериллиевая бронза. Она отличается высокой твердостью и наиболее стойка коррозии. Медно-никелевые сплавы с цинком, алюминием и другими металлами обладают высокими декоративными свойствами, имитируя серебро. Мельхиор — двухкомпонентный медный сплав, содержащий 18—20% никеля. Он обладает красивым серебристым цветом, хорошо сопротивляется атмосферной коррозии. Широко применяется для изготовления столовых приборов и недорогих ювелирных изделий. Нейзильбер — трехкомпонентный медный сплав — содержит 13,5—16,5% никеля и 18—22% цинка. Нейзильбер дешевле мельхиора. Он обладает достаточной коррозионной стойкостью и широко применяется в ювелирной промышленности. В табл. 2.25 приведен химический состав других никелевых сплавов, имитирующих серебро.   Кроме того, используется свинцовистый нейзильбер МНЦС 16-29-1,8. Сплав хорошо обрабатывается резанием, имеет высокую коррозионную стойкость, красивый серебристый цвет. Для изготовления бижутерии применяют сравнительно дешевые легкоплавкие сплавы на основе цинка, олова, свинца и алюминия. Для сплавов на основе первых трех металлов разработана специальная технология литья в резиновые пресс-формы (см. гл. 8). Сплавы для литья колоколов. В старину существовало четыре сорта бронз: пушечная (13% олова), зеркальная (32% олова), монетная (7% олова) и колокольная (20% олова). Пушки, зеркала и монеты теперь из бронзы не делают. А колокола по-прежнему льют из бронзы, причем ставший классическим состав колокольной бронзы сохранился до наших дней. Колокольный металл окутан многими легендами. Люди верили в особую силу звучания колокола — очистительную, охраняющую, заклинающую. Звон колокола обращал мысли человека к силам природы, к небу, к высшему идеалу. Отсюда одна из основных функций колокольного звона — защита от бесов и злых духов. Звучанием колокола или колокольчиков пользовались жрецы, прорицатели, знахари. Долгое время считалось, что рецепт колокольного сплава представляет собой тайну за семью печатями. Также полагали, что для красивого звучания сплав должен обязательно включать примесь серебра. Например, когда в 1911г. в городе Лодзи плавили колокольную бронзу в вагранке, жители города, собравшиеся поглядеть, как будут выпускать металл в ковш, бросали в расплав золотые и серебряные .вещи. А наблюдало за плавкой почти 900 человек. Однако исследования, выполненные во второй половине XX века, развеяли красивые легенды. Примесь серебра в сплаве никак не влияет на звучание. В музыкальном материаловедении основные требования, предъявляются к металлу, формулируются как наилучшее возбуждение, излучение всех частот, возникающих при ударе, и большая длительность звучания. Этим требованием отвечают металлы, обладающие высокой упругостью, низким затуханием звука, высокой плотностью и минимальной пористостью. 70 При оценке акустических качеств материалов используют константу, учитывающую плотность и внутреннее трение материала, где q_ внутреннее трение; Е — модуль Юнга; р — плотность. На звучании колокола плохо сказываются примеси, которые резко снижают акустические характеристики бронзы. Содержание примесей не должно превышать 2%, а в особо ответственных случаях — 1%. Примеси алюминия, висмута, мышьяка дают себя знать, даже если их содержание исчисляется в сотых долях процента. Звучание колокольной бронзы определяется содержанием интерме-таллидной фазы CusiSng. Чем выше ее доля в сплаве, тем чище, звонче, мелодичнее звук. Однако эта фаза обладает исключительной хрупкостью. При 32 % -ном содержании олова колокол не выдержал бы и одного удара. Сплав с 22%-ным содержанием олова находится на границе области допустимой хрупкости. Таким образом, наилучшим колокольным сплавом является двух-компонентная бронза, содержащая 20—22% олова и не более 1—2% примесей. Как уже говорилось в гл. 1, колокола отливали и из чугуна. Считается, что, как правило, чугун использовали при недостатке бронзы. Первый чугунный колокол на Руси был отлит при Иване Грозном. В описаниях чугунных колоколов упоминается, что серый чугун обладает «особым приятным звуком». Известно, что в нескольких храмах Санкт-Петербурга и Ленинградской области имеются чугунные колокола, но об их химическом составе, структуре и качестве звучания нет никаких сведений. Предпринимались попытки отливать колокола из титана. Теоретически их звучание не должно уступать звону бронзовых колоколов. В то же время колокола из титана в два раза легче бронзовых. Однако из-за сложности технологии и экономических соображений литье колоколов из титана, скорее всего, не имеет большого будущего. Оценка качества звучания колокола — довольно сложная задача. В лаборатории виброакустики ЦНИИ морского флота (Санкт-Петербург) разработан акустический паспорт, регламентирующий основные параметры колокола. В паспорт включаются основные геометрические размеры колокола, место и дата изготовления, а также акустические характеристики, в том числе: частота звучания, максимальный уровень звучания, время затухания, отношение частот к основному тону. По мнению некоторых музыковедов, никакие акустические измерения не могут заменить слуховое восприятие человеком тонких оттенков мелодичности звучания колокола. Сплавы для кабинетных украшений. Металлические кабинетные украшения весьма разнообразны. Это — статуэтки, подсвечники, шкатулки, бра, плакетки, тарелки, предметы с инкрустацией. 71 Среди кабинетных украшений выделяются изделия из чугуна. Высокого совершенства художественного чугунного литья достигли уральские литейщики, и в частности — каслинские мастера (см. гл. 1). Одним из основных требований, предъявляемых к чугуну для литья кабинетных украшений, является высокая жидкотекучесть, которая обеспечивает заполнение форм, как правило, имеющих очень сложную, ажурную конфигурацию. Повышать жидкотекучесть металла за счет его перегрева нельзя, так как это может привести к образованию пригара на поверхности отливки. Существует зависимость между жидкотекучестью и углеродным эквивалентом жидкотекучести  где Сэ.ж — углеродный эквивалент жидкотекучести1; С, Si, P — содержание (%) в чугуне углерода, кремния и фосфора соответственно. Зависимость жидкотекучести серого чугуна от углеродного эквивалента жидкотекучести показано на рис. 2.15. Имеются данные, что при Сэ.ж > 5 жидкотекучесть чугуна уменьшается. Существует зависимость между жидкотекучестью и заполняе-мостью песчано-глинистой формы серым чугуном: ЖТ = 0,9253, где ЖТ я 3 — жидкотекучесть и заполняемое^ соответственно. Каслинский чугун содержит примерно 3,6% С, 2,2% Si. до 1% Р. Литейщики Древнего Китая знали о влиянии фосфора на жидкотекучесть чугуна. Исследования показали, что их художественные отливки содержат до 7 % фосфора. Очень много художественных кабинетных украшений делают из сплавов на основе меди. Наибольшее распространение получили изделия из бронзы. Основой принятых в нашей стране стандартных бронз является четырехкомпонентная система Си—Sn—Zn—Pb, которая обеспечивает весь комплекс необходимых технологических и эстетических свойств. Эти бронзы хорошо поддаются различным видам обработки (чеканке, гравировке, резанию), имеют красивый цвет, высокую коррозионную стойкость Состав литейных художественных бронз приведен в табл. 2.26. 1 Не следует путать с основным углеродным эквивалентом, который определяется по формуле: Сэ = С + 1/3 (Si + Р). 72  Хорошими литейными и декоративным свойствами обладают также деформируемые бронзы БрОЦС 4—4—2,5 и БрОЦС 4—4—4 и литейные бронзы ОЦС 5—5—5 и БрОЦС 6—6—3 (табл. 2.27).  Художественные отливки, кроме того, изготавливают из безоловя-нистых бронз БрА 5. БрА 7, БрКМс 3—1 (табл. 2.28). Хорошими литейными свойствами и красивым золотистым цветом обладают кремнистые латуни ЛК 80—3 и ЛКС 80—3—3.  73 Кабинетные изделия делают также из силумина. Но они имеют очень низкое эстетическое качество. Чтобы сгладить это, их иногда покрывают черным лаком. Но и при такой обработке эти изделия все равно выглядят дешевыми поделками. Сплавы для литья статуй. Для изготовления массивных статуй применяют обычный серый чугун. Химический состав чугуна должен быть близок к эвтектической концентрации, обеспечивающей высокую жидкотекучесть. Одним из основных требований является исключение отбела, который делает отливку непригодной для отделочных работ, особенно чеканки. В настоящее время для изготовления крупных монументальных скульптур на большинстве заводов России применяют бронзу БрОЦС 5—5—5, как наиболее технологичную и относительно дешевую. Из медных сплавов кроме бронз, упомянутых выше, применяют латунь следующего состава: 75—88% меди, 25—10 % цинка, до 3% олова и до 3% свинца. Из нержавеющих сталей для литья скульптур чаще используют хромоникелевую сталь Х18Н9, отличающуюся хорошими литейными свойствами. Простые хромистые стали применяются реже из-за некоторых сложностей выплавки, связанных с устранением оксидных плен. Появление этих плен на поверхности отливки резко ухудшает внешний вид изделия. Сплавы для оград, перил, архитектурных украшений. Как правило, это крупносерийные изделия, не требующие никакой обработки, кроме зачистки. Поэтому их отливают из наиболее дешевого и технологичного материала — обыкновенного серого чугуна. Каких-либо особых требований, кроме качества внешнего вида, к этим отливкам не предъявляется. |