Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

|

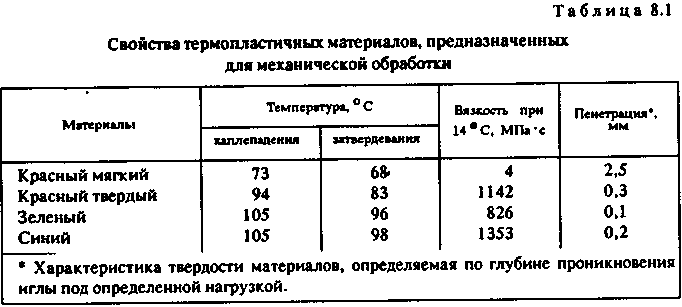

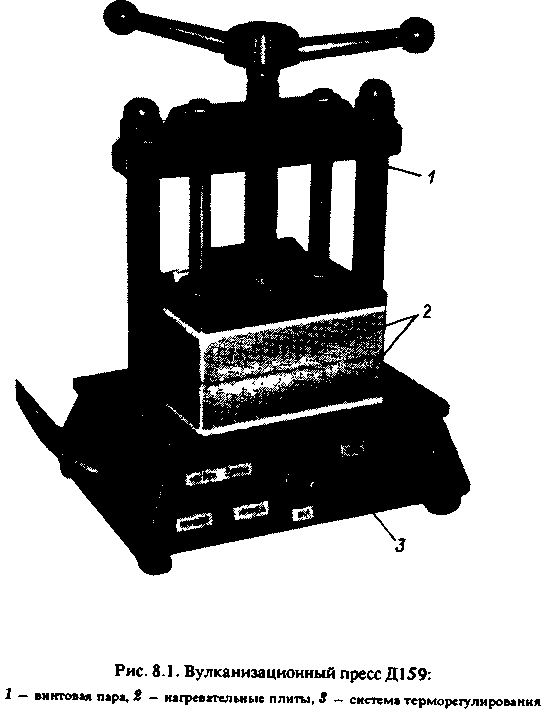

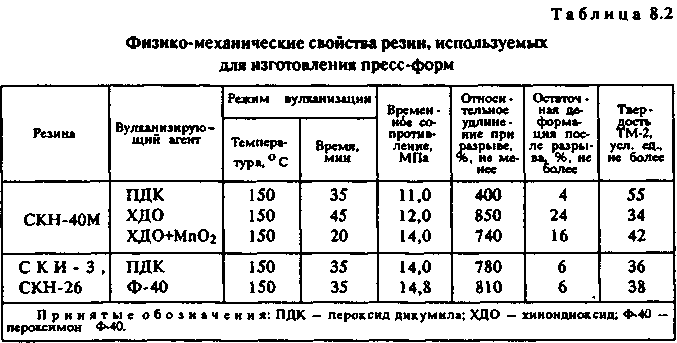

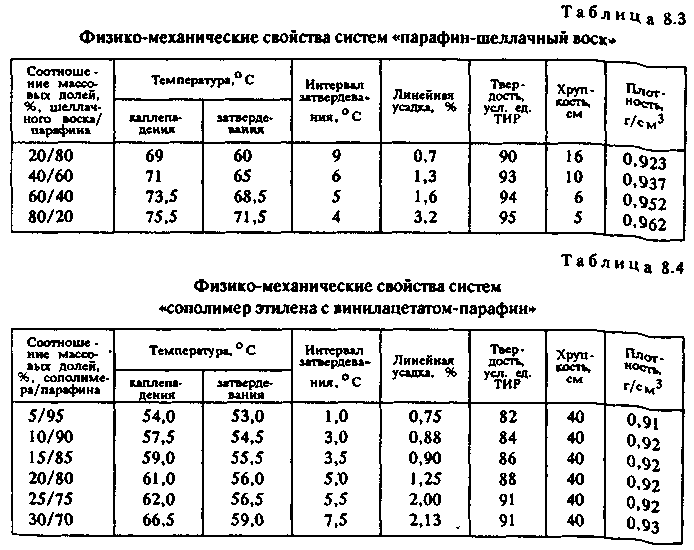

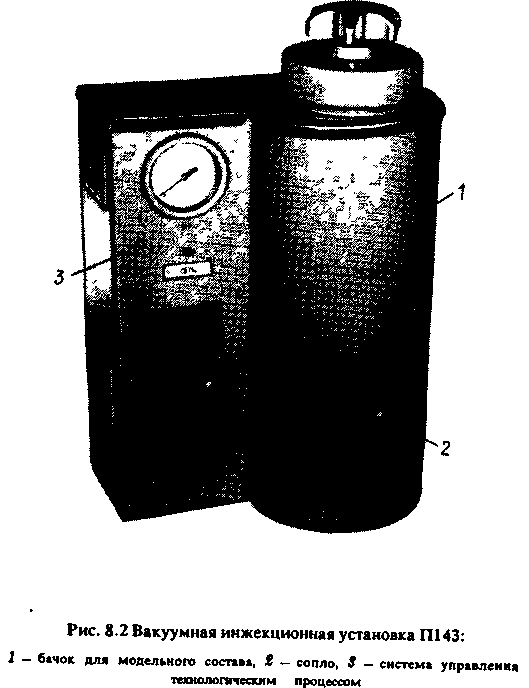

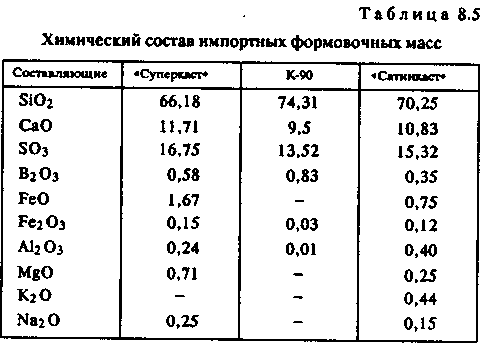

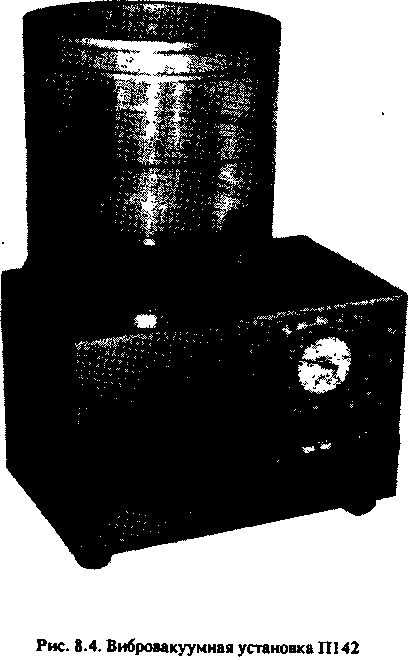

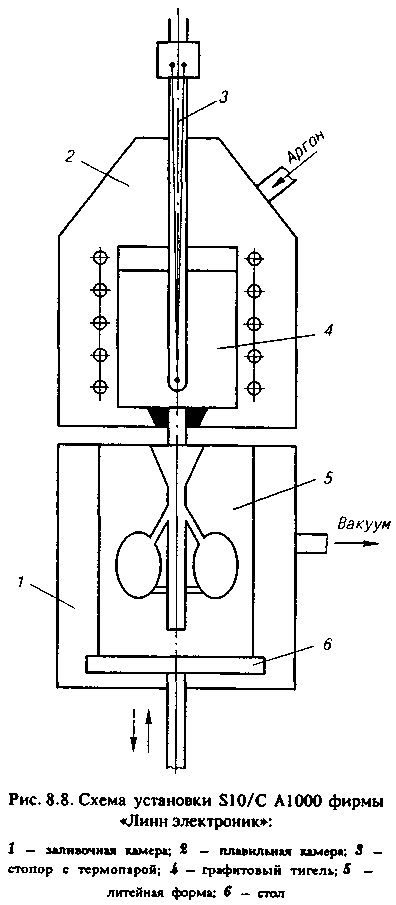

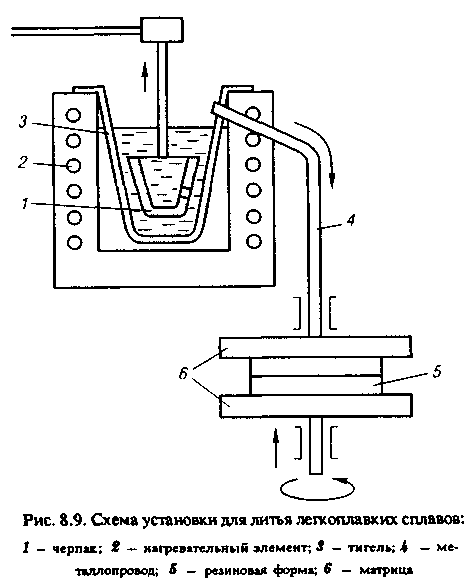

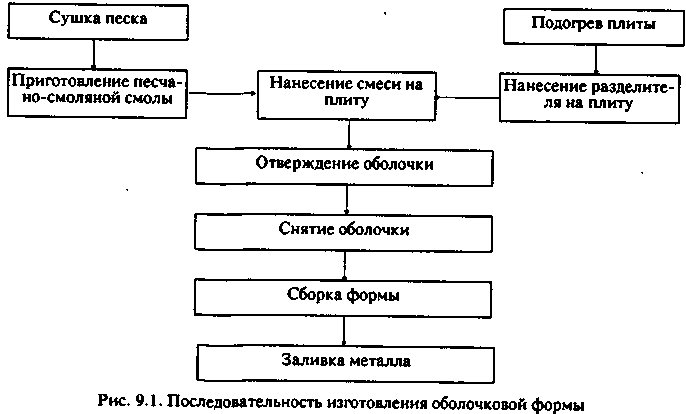

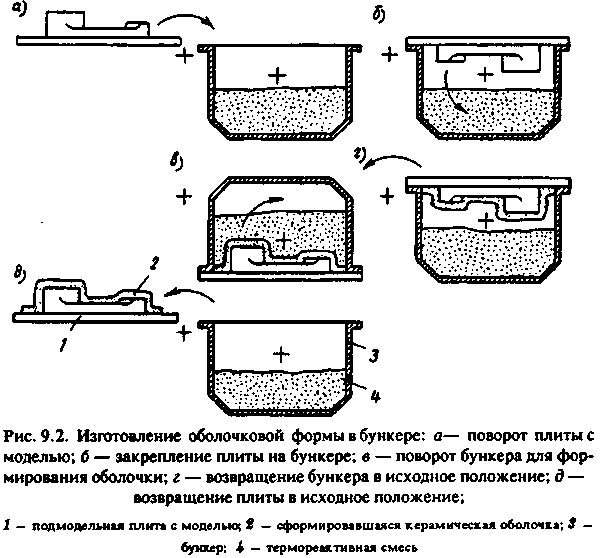

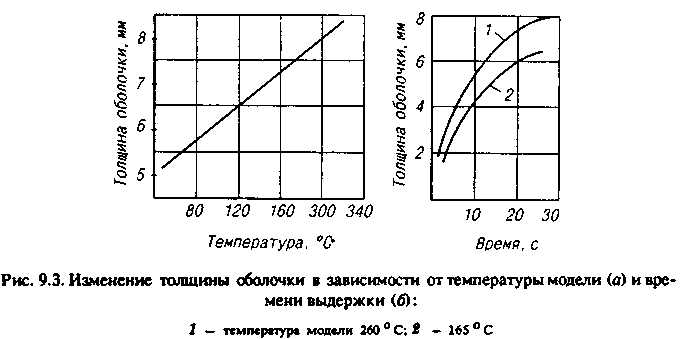

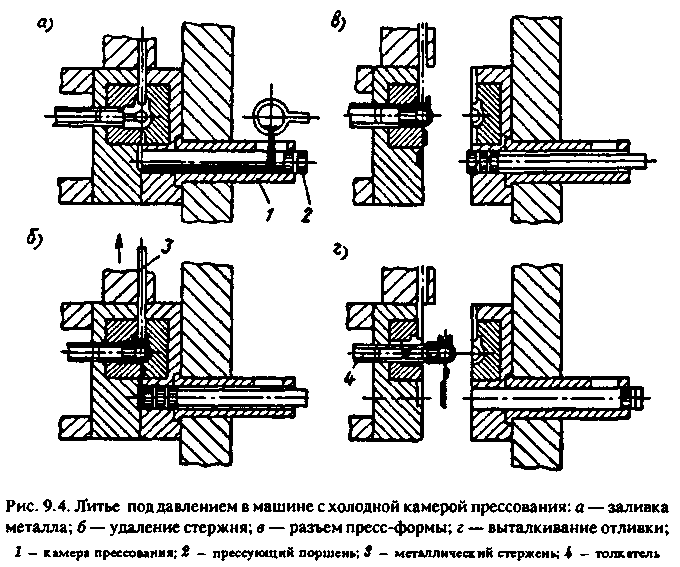

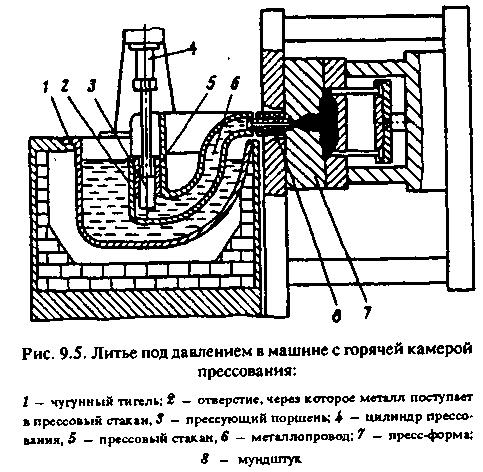

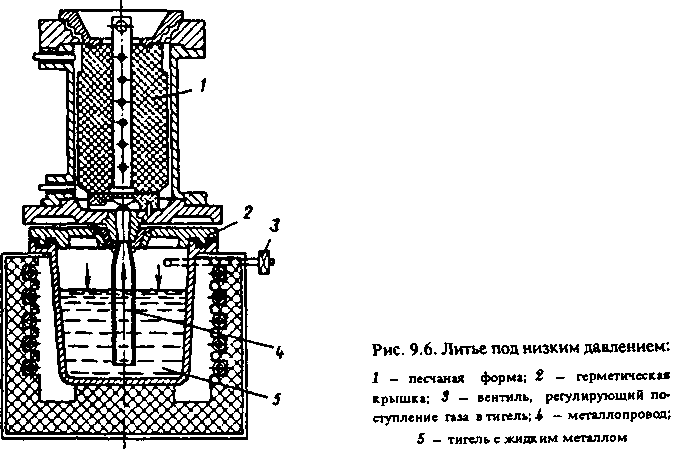

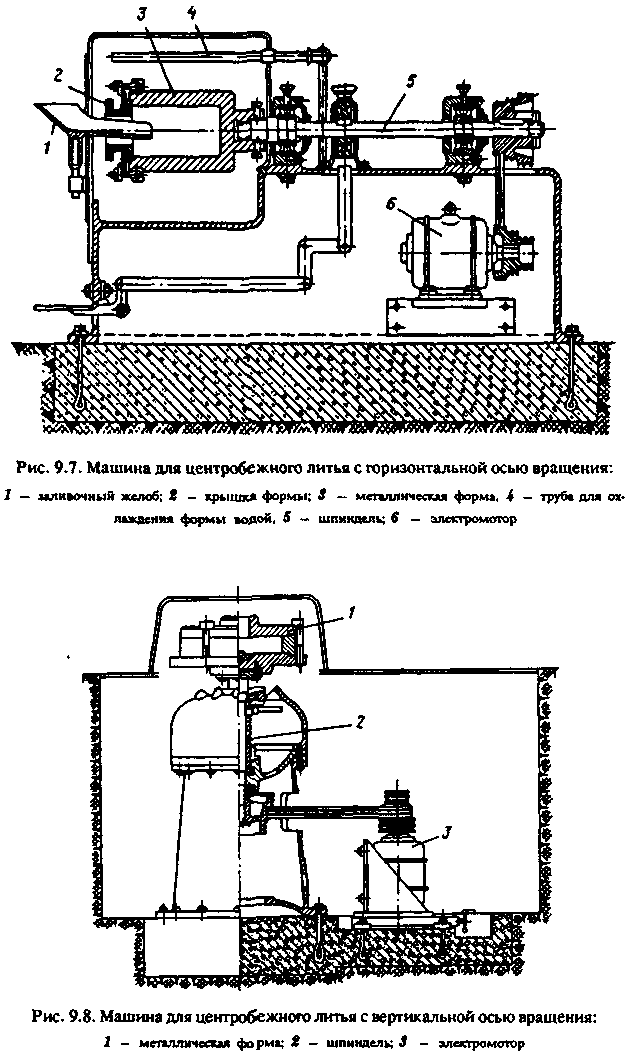

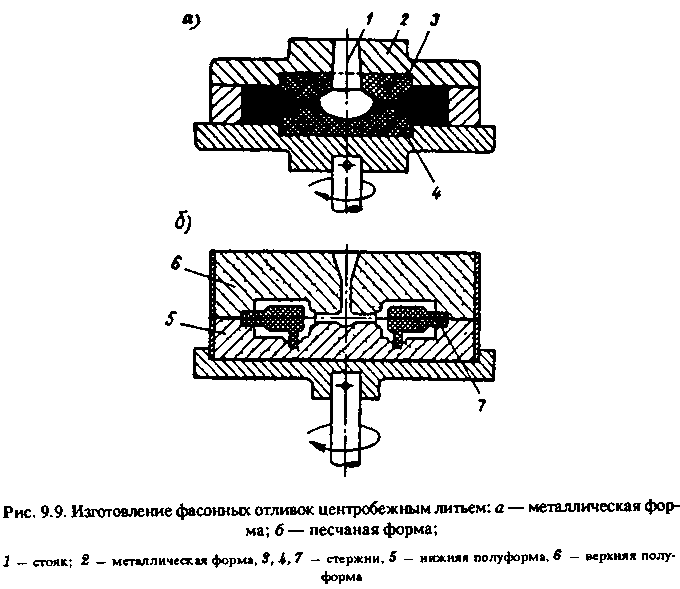

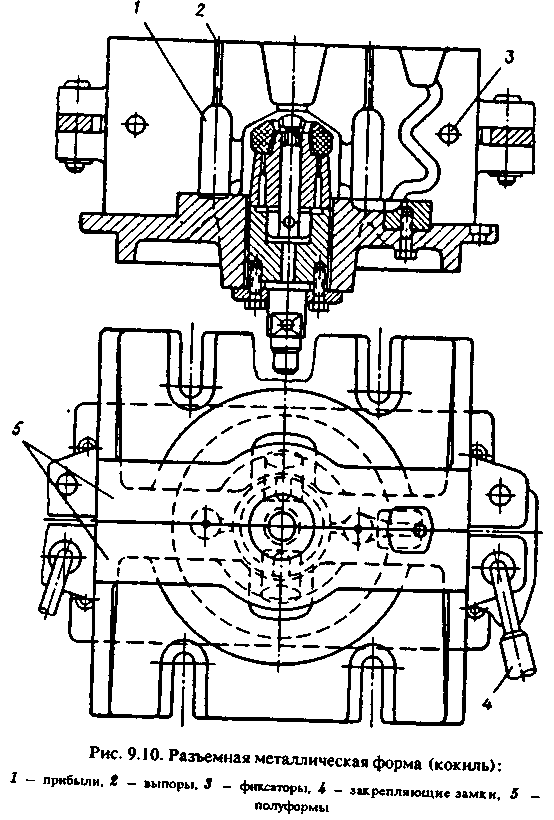

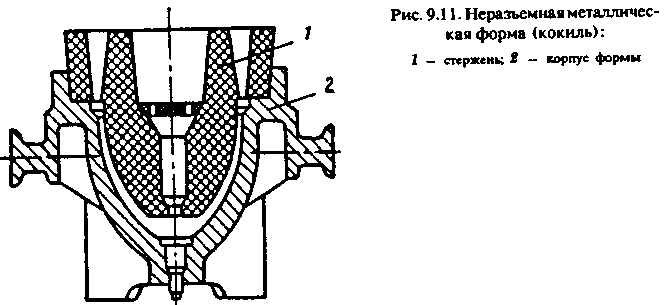

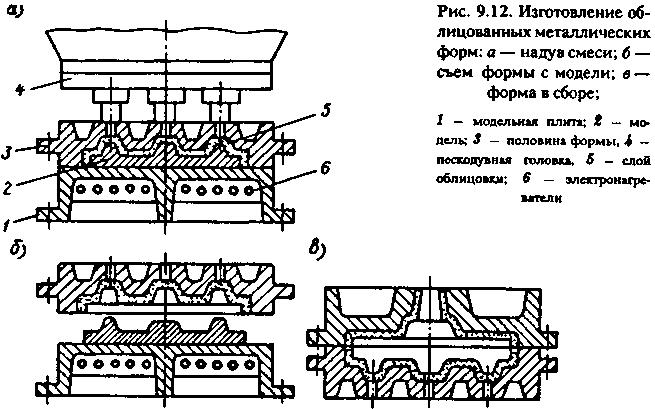

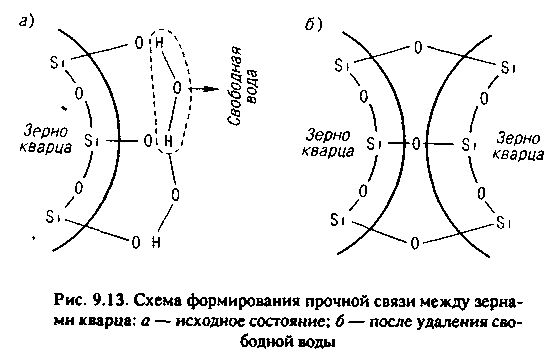

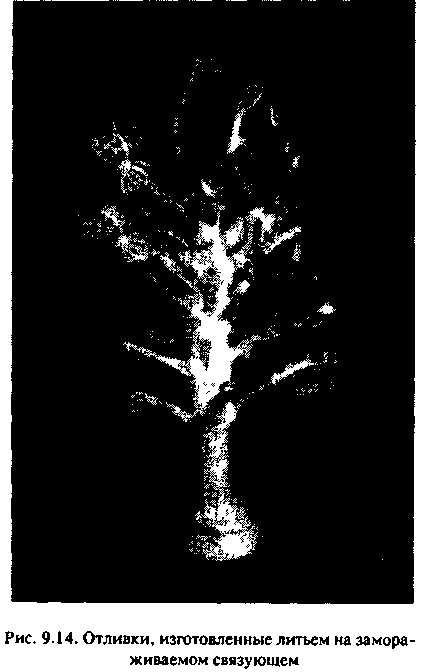

Глава 8 ЮВЕЛИРНОЕ ЛИТЬЕ Литье ювелирных изделий формально является одной из разновидностей литья по выплавляемым моделям. Вместе с тем ювелирное литье имеет целый ряд специфических особенностей и представляет одно из ведущих направлений художественного литья. Поэтому авторы учебника сочли возможным посвятить ему отдельную главу. Высокое качество поверхности и точность воспроизведения ажурного рисунка обеспечивается использованием эластичных резиновых пресс-форм, тонкодисперсных формовочных материалов на гипсовом связующем, принудительным заполнением форм металлом. В странах СНГ ведущим разработчиком и изготовителем специализированного оборудования для производства ювелирных изделий является конструкторское бюро СКТБ-6 АО «Русские самоцветы» (Санкт-Петербург). 8.1 МАСТЕР-МОДЕЛИ Первой стадией серийного изготовления ювелирного изделия является получение мастер-модели. Художник лепит или вырезает ее из термопластичных материалов (табл. 8.1).  В состав материалов, подвергаемых механической обработке, входят парафин, шеллачный воск, сополимер этилена с винилацетатом, церезин. Материалы для лепки включают вощину, канифоль, парафин, окисленный полиэтиленовый воск. Изготовленная художником восковая модель проходит весь цикл технологических операций, необходимых для получения мастер-модели (см. гл. 7). Мастер-модели ювелирных отливок обычно изготавлива- 165 ют из сплавов на основе меди (бронзы, латуни, нейзильбера). Иногда мастер-модель покрывают гальваническим способом коррозионно-стойким сплавом «олово-никель». 8.2 ЭЛАСТИЧНЫЕ ПРЕСС-ФОРМЫ При изготовлении ювелирных изделий сложной конфигурации с особо тонкими элементами используют эластичные пресс-формы из специальной вулканизированной резины. Для этого заготовки из сырой модельной резины укладывают в металлическую обойму. Мастер-модель, внутренние полости которой заполнены кусками сырой резины,  помещают на подготовленный слой. Остальные резиновые заготовки укладывают поверх модели. Затем в обойму вставляют пуансон. Обойму помещают в вулканизационный пресс. Вулканизация происходит при температуре 150—160° С в течение 30—45 мин. Температура поддерживается в установленных пределах автоматически. Настольный малогабаритный вулканизационный пресс Д159 (рис. 8.1) состоит из двух нагревательных плит, траверсы, закрепленной на двух колонках, винтовой пары с маховиком, системы терморегулирования. Технические характеристики пресса Д159 Номинальное усилие прижатия крышек пресс-форм, кН (не менее) ............................ 5 Размер нагревательных плит, мм ............... 110x140 Максимальное расстояние между плитами, мм ....... 70 Максимальная температура нагрева плит, ° С ........ 175 Погрешность регулирования температуры, ° С ....... ±5 Напряжение питающей сети, В ................ 220 Потребляемая мощность, кВт (не более) ........... 0,8 Время вулканизации, мин ................... 30—45 Масса пресса, кг (не более) .................. 22 Кроме пресса Д159 СКТБ-6 разработан вулканизационный пресс ПВ-1 с размерами нагревательных плит 142x172 мм. После охлаждения в воде резиновую пресс-форму с запечатанной в ней мастер-моделью разрезают, формируя сложный рельеф разъема, чтобы при получении восковых моделей исключить смещение половинок относительно друг друга. В некоторых случаях вырезают дополнительные вкладыши, которые облегчают извлечение восковок. Для улучшения заполнения тонких сечений в полости пресс-форм делают надрезы-выпоры. Резина, используемая для изготовления пресс-форм, должна не вызывать коррозию мастер-модели, не прилипать к модельному составу и обладать высокими физико-механическими свойствами (эластичностью, упругостью и др.). Этим требованиям отвечают материалы на основе полярных каучу-ков и смеси каучука СКИ-3, обладающего высокой эластичностью, с полярным бутадиен-нитрильным каучуком. Резины для изготовления пресс-форм кроме каучуков включают наполнитель (диоксид кремния, титановые белила, сажа и др.), пластификатор (парафиновые и нефтяные масла), вулканизирующий агент. В качестве вулканизирующего агента могут использоваться перок-сиды органических соединений (табл. 8.2). Резины на основе каучука СКН-40М имеют достаточно высокие эластичность и упругость, но отличаются высокой твердостью. Они обеспечивают высокое качество поверхности изделий, почти не прилипают к модельному составу и могут применяться при изготовлении массивных изделий. Резины на основе смеси каучука СКИ-3 и бутади-ен-нитрильного каучука не уступают по физико-механическим свойствам импортной резине «Gold label». 167  Для изготовления мелкой пластики и сувенирно-подарочных изделий можно использовать резиновую невулканизированную смесь ЛПО «Красный треугольник», которая обладает следующими свойствами: Условная прочность при разрыве, МПа, не менее ......... 12 Относительное удлинение при разрыве, %, не менее ....... 750 Остаточная деформация после разрыва, %, не более ....... 20 Твердость ТМ-2, усл. ед., не более .................. 42 Эти свойства обеспечиваются при следующем режиме вулканизации: температура 150± 5°С, время 45±5 мин, давление 10 МПа. При изготовлении ювелирных изделий сравнительно простой конфигурации и сувенирно-подарочных изделий также широко используются пресс-формы из виксинта — резинового герметика. При этом наилучшие показатели достигнуты в случае применения силок-санового герметика виксинт У-1-18, который проявляет следующие свойства: Живучесть, ч ............................ 0,5—6,0 Условная прочность при разрыве, МПа, не менее ....... 2,1 Относительное удлинение при разрыве, %, не менее ..... 160 Твердость по Шору, усл. ед. .................... 50—60 Для изготовления виксинтовых пресс-форм используют пасту У-1 и катализатор № 18. Пасту тщательно перемешивают с катализатором и кистью наносят на металлическую мастер-модель. На 100 массовых частей пасты У-1 необходимо взять 0,4 массовых части катализатора № 18. Продолжительность вулканизации составляет 72 ч при температуре 25° С. После вулканизации первого слоя его накрывают марлевой прокладкой для упрочнения стенок пресс-формы и наносят следующий слой. Число слоев зависит от конфигурации мастер-модели и подбирается опытным путем. 168 8.3 МОДЕЛЬНЫЕ СОСТАВЫ В ювелирной промышленности используется большое количество модельных составов, которые можно разделить на три группы: выг!Лав. ляемые, растворяемые и газифицируемые. Наибольшее применение находят выплавляемые составы на основе различных восков. Типичным представителем растворяемых модельных составов ^вля-ется карбамид CO(NH:)2 (техническая мочевина — см. гл. 7). Газифицируемые модели из пенополистирола (см. гл. 9) применяются довольно редко. В отечественной практике широко используются модельные сост-авы в которые входят парафин (наполнитель), шеллачный воск или цере3ин 100 (упрочнитель), сополимер этилена с винилацетатом (пластифика. тор), краситель быстрорастворимый антроксиноновый (табл. 8.3 и 8 4)  Лучшим наполнителем считается нефтяной высокоочищенный Микрокристаллический парафин марки А. Шеллачный воск — побочный продукт производства спиртовых растворов шеллака. Он обладает следующими характеристиками: Температура каплепадения, °С ............... 74—80 Линейная усадка, % ...................... 2,2—2,4 Плотность, г/см3 ........................ 0,97—0,98 Зольность, % .......................... 0,12 Модельный состав Бронницкого завода, включающий 65 % пищевого парафина, 20% шеллачного воска и 15% сополимера, имеет такие характеристики: Температуракаплепадения, "С ................... Температура затвердевания, ° С ................... Твердость, усл.ед. ТИР ........................ 96 Линейная усадка, % .......................... 2 Зольность, % .............................. 0,2 Для изготовления несложных ювелирных изделий используют модельные составы, применяемые в машиностроении при точном литье. В частности, парафино-стеариновые составы (ПС 50-50, ПС 70-30) обеспечивают низкую шероховатость поверхности моделей, но обладают низкой прочностью при 30—35 ° С. 8.4. ИЗГОТОВЛЕНИЕ МОДЕЛЕЙ И МОДЕЛЬНЫХ БЛОКОВ В ювелирной промышленности модели изготовляют под давлением, что позволяет четко воспроизвести в моделях все тончайшие элементы миниатюрных художественных произведений. Жидкий модельный состав запрессовывают на специальных инжекторных установках. На промышленных установках температура модельного состава регулируется автоматически. Она колеблется в пределах 60—70 ° С, давление воздуха в инжекторе изменяется в широких пределах (0,5—8) • 10 Па. Перед запрессовкой пресс-форму тщательно очищают, смазывают разделительными жидкостями (силиконовым или эвкалиптовым маслом, смесью, состоящей из 1 части воды и 1 части глицирина) или припыли-вают тальком. На рис. 8.2 показана малогабаритная вакуумная инжекционная установка П143. Технические характеристики установки П143 Вместимость бачка, л ......................... 1 Максимальная температура нагрева модельного состава, ° С ... 100 Время расплавления модельного состава, застывшего в бачке, мин 45 Напряжение питающей сети, В ............ ...... 220 Потребляемая мощность, кВт ..................... 0,5 Производительность, число циклов в мин .............. 30 Масса установки (без модельного состава), кг ........... 5 На установке П143 можно вакуумировать полость пресс-формы, чтобы обеспечить оптимальное заполнение полости модельным составом. Для этого установка оборудована вакуумным блоком П145, с помощью которого в пресс-форме можно создать разрежение 1333 Па. В СКТБ-6, кроме того, разработана промышленная инжекционная установка Т07 с бачком вместимостью 3 л. 170  Перед заливкой резиновой пресс-формы ее сжимают металлическими пластинами и подводят литниковый канал к носику сопла инжектора Инжектор устроен так, что при нажатии на сопло модельный состав вытекает из него и заполняет пресс-форму. После охлаждения на воздухе до температуры приблизительно 30—40° С модель аккуратно извлекают из пресс-формы. При длительной работе резиновая пресс-форма нагревается, и ее необходимо переодически охлаждать в холодильнике, так как в местах утолщений могут появиться усадочные раковины. На автоматизированных установках все операции происходят без участия оператора. Так, на установке СХКТБ ПО «Ювелирпроц» (Киев) транспортировка пресс-форм к инжектору, впрыскивание модельного состава и транспортировка пресс-форм на охлаждение осуществляются автоматически. 171 Технические характеристики установки Производительность, число циклов в мин ........ 17 Вместимость бачка, л .................... 4—5 Рабочее давление в бачке, Па ............... (0,2—1,0)-10 Погрешность регулирования температуры, ° С ..... ±2 Важной операцией является технический контроль качества восковых моделей. Разного рода дефекты проще исправить на модели, чем на металлической отливке. При наличии грубых дефектов модель отбраковывают. Модельные блоки в ювелирном прозводстве изготавливают практически так же, как и при точном литье в машиностроении. Модели припаивают к стоякам под определенным утлом, создающим необходимые условия для качественного заполнения формы металлом. Литни-ково-питающая система конструируется таким образом, чтобы обеспечить не только заполнение формы, но и питание отливок при затвердевании. Литниковая чаша и стояк должны быть заполнены жидким металлом до окончания затвердевания отливок. Практика показывает, что для качественного заполнения формы металлом площади поперечного сечения стояка и литников должны соотноситься, как 1:(2-ь4). 8.5. ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ В ювелирной промышленности литейные формы изготавливают из огнеупорных смесей, основными компонентами которых являются гипс и динас. Гипс является связующим материалом. Высокопрочный гипс (а-полутидрат) образуется при гидротермальной обработке гипсового камня (см. гл. 3). После смешения порошкообразного гипса с водой и образования камневидного тела прочность гипса достигает максимума при высушивании. Замедление схватывания гипса достигается введением 1—2% гашеной извести или 1—1,5% борной кислоты. Динасовый порошок получают помолом динасовых > кирпичей сортов ЭД (электродинас) или БДЮ. Электродинас должен содержать не менее 96% SiC>2 и не более 4% CaO, A12O3 и соединений < железа. В отечественной промышленности широкое применение получила , формовочная смесь «Ювелирная», разработанная ВНИИювелирпромом , и включающая 80—88% динасового порошка и 20—12% гипса. На 1 кг" этой сухой смеси берут 380 мл воды подкисленной ортофосфорной кислотой (до 5 мл на 1 л воды). Смесь имеет следующие характеристики: Текучесть по Суттарду, мм ...................... 140 Время затвердевания, мин (начало/конец) ............ 14/24 Осыпаемость, % ............................ 0,27 172 Импортные формовочные смеси (табл. 8.5) отличаются от отечественных высокой химической чистотой составляющих их компонентов. В этих смесях используют кристобалитсодержащее сырье месторождения Сан-Кристобаль (Мексика) или искусственный продукт обжига аморфного кремнезема. Они содержат 70—75% смеси 0-кристобалита и /J-кварца и 25—30% высокопрочного а-гипса Са5О« • O.SHjO. Размер зерна порошков кристобалита и гипса не превышает 100 мкм. Достоинством импортных смесей является высокая технологичность, высокая формуемость и выбиваемосгъ и низкая адгезия, недостатком — высокое содержание гипса, имеющего склонность к разложению при 650 "С и выше.  Смесь К-90 содержит 25% гипса, 35% кварца, 40% кристобалита. В качестве упрочняющих добавок используется бура или борная кислота, асбест, силикат натрия. Формовочная смесь «Инвестрайт», включающая а-кварц, а-кристо-балит и полуводный гипс (77% SiOj, 20% CaSCU, 3% примесей), обладает следующими характеристиками: Расход воды на затворение 1 кг смеси, см ........... 380—400 Гарантируемое время жидкотекучести смеси от момента введения воды, мин, не менее ................... 8—9 Начало схватывания смеси, мин ................ 14—20 Прочность на сжатие, МПа: после двухчасовой выдержки ............... 2,0 после прокаливания ..................... 1,1 Максимально допустимая температура заливаемого металла, °С ............................... 1157 Размер гранул, мм ........................ 0,02—0,09 Первым этапом изготовления литейной формы является получение суспензии. Для этого порошок формовочной смеси смешивают с дистиллированной водой в соотношении 0,32—0,42 л воды на 1 кг смеси. 173 Чтобы получить однородный состав и удалить воздушные пузырьки, смесь перемешивают ручным миксером (рис. 8.3), а затем вакуумируют в течение 3—4 мин. Технологические добавки кремнистого натрия и борной кислоты, вводимые в сухой порошок, способствуют удалению воздуха из массы, а подкисливание воды ортофосфорной кислотой повышает жидкотекучесть суспензии.  На втором этапе полученную однородную смесь заливают в опоки, установленные на вибростоле. Заливка производится плавно, чтобы избежать разрушения моделей. Заполненные опоки накрывают колпаком, создают вакуум и вибрацию. Остаточное давление составляет не более 1400 Па, продолжительность вибровакуумирования — 3—4 мин. За это время пузырьки воздуха, адсорбированные на поверхности восковых моделей, поднимаются вверх. На рис. 8.4 изображена малогабаритная вибровакуумная установка П142. 174  Технические характеристики установки П142 Производительность, опок/ч ................... 6—12 Потребляемая мощность, кВт ................... 0,4 Напряжение питающей сети, В ................. 220 Частота колебаний, мин"1 .................... 50 ± 5 Амплитуда колебаний, мм, не более ............... 0,8 Размеры вакуумной камеры, мм: диаметр ............................. по высота .............................. 190 Масса установки, кг ........................ 20 Промышленная вибровакуумная установка П100 обеспечивает производительность 20 опок/ч. Диаметр вакуумной камеры этой установки составляет 324 мм, высота — 245 мм. Затвердевание смеси заканчивается через 40—60 мин в опоках диаметром 75 мм и высотой до 140 мм. Затвердевание смеси в опоках больших размеров продолжается до 3 ч. 175 Модельный состав вытапливают или паром в бочках, или в специальных электрических шкафах. В шкаф, предварительно нагретый до 150° С, устанавливают опоки на колосниковый поддон литниковыми чашами вниз. Выплавленный модельный состав стекает в поддон. До 50% модельного состава впитывается в форму и затем выгорает при прокаливании в печах. При вытапливании паром качество воска ухудшается, что затрудняет его повторное использование для изготовления моделей. Прокаливание опок осуществляется в электрических печах. Режим прокаливания обусловлен превращениями, которые происходят в кварце при различных температурах (см. рис. 3 2).  В АО «Русские самоцветы» разработан следующий режим прокаливания гипсодинасовых керамических форм: Температура, ° С Продолжительность, ч 20—150 1 150 2 150—300 1 300 1 300—480 2 4SO 1 480—750 1 750 1,5 Охлаждение формы до 600 ° С вместе с печью В СКТБ-6 созданы печи для прокаливания опок, в которых, кроме того, вытапливается модельный состав из опок (рис. 8.5). Технические характеристики малогабаритной программируемой прокалочной печи П141 Максимальная температура вытапливания модельного состава, ° С 100 Максимальная температура прокаливания опок, ° С ........ 1000 Скорость разогрева до номинальной температуры, ° С/ч ...... 200 Напряжение питающей сети, В .................... 220 Размеры рабочего пространства, мм: длина ................................. 250 ширина ............ ...... ............ 250 высота .................... ............ 250 Масса печи, кг .............................. 70 8.6 ПЛАВКА И ЗАЛИВКА МЕТАЛЛА Плавку и заливку металла осуществляют, как правило, при помощи специализированных плавильно-заливочных агрегатов, в большинстве  случаев оборудованных центробежным столом и индукционными печами или печами электрического сопротивления. Одним из наиболее удачных агрегатов для плавки и центробежной заливки металла является установка П51 (рис. 8.6). Установка представляет собой металлическую конструкцию — основание, на котором смонтированы центробежный и два плавильных агрегата. Плавильный агрегат — это печь сопротивления, которая состоит из графитового тигля, установленного между двумя массивными графитовыми электроконтактами. Внутри графитового тигля размещается керамический тигель, в котором плавят металл. После того как металл расплавился и нагрелся до нужной температуры, на плавильный агрегат устанавливают опоку, предварительно нагретую в прокалочной печи. Опоку закрывают специальным кожухом. При включении центробежного стола вся система «опока-плавильный тигель» поворачивается на 90°. Во время вращения происходит заливка металла. Технические характеристики установки П51 Масса шихты (по золоту), кг ................. 1,5 Максимальная температура нагрева, ° С .......... 1200 Потребляемая мощность, кВт ................. 2,8 Вместимость сменных тиглей, см3 .............. 25, 40, 75 Скорость вращения тигля, мин""1 .............. 220 Напряжение питающей сети, В ................ 380 Размеры установки, мм, не более: длина ............................ 1225 ширина ........................... 1225 высота ............................ 1400 Масса установки, кг, не более ................. 320 В СКТБ-6, кроме того, сконструирована малогабаритная плавильная установка с центробежным приводом Д161 (рис. 8.7). Технические характеристики установки &161 Масса шихты (по золоту), кг ...................... 0,5 Максимальная температура нагрева, ° С ............... 1300 Потребляемая мощность, кВт ..................... 1,0 Вместимость тигля, см3 ......................... 25 Скорость вращения тигля, мин ................... 240 Напряжение питающей сети, В .................... 220 Размеры установки с ограждением и тумбой, мм: длина ................................. 750 ширина ................................ 750 высота ................................ 1420 Масса установки с ограждением и тумбой, кг ............ 100 За рубежом широко применяется индукционная плавка. В высокочастотной установке «Модулар 80/вак» (Италия) плавка проводится в графитовых тиглях. Средняя продолжительность плавки 400 г шихты — 10 мин.  Различные установки для индукционной плавки выпускает германская фирма «Линн электроник». Технические характеристики установки «Пластикат 600/150» Мощность, кВт .............................. 6 Частота тока, МГц ............................ 1,3 Размеры опок, мм, не более: диаметр ............................... 120 высота ................................ 180 Масса шихты, г, не более: нейзильбер ............................. 1000 бронза ................................ 1000 желтое золото ............................ 1200 Установка снабжена погружной термопарой, что позволяет с большой точностью регулировать температуру металла. Созданы, кроме того, установки, в которых принудительное заполнение литейной формы происходит за счет перепада давления в плавильной и заливочной камерах. На рис. 8.8 представлена схема индукционной установки S10/C А1000 фирмы «Линн электроника для плавки меди. 179 Технические характеристики установки S10/C А1000 Мощность, кВт ............................. 15 Максимальная температура'нагрева металла, ° С .......... J300 Размеры опок, мм: диаметр ............................... 350 высота (не более) .......................... 500 Масса шихты, кг ............................. 5 При достижении заданной температуры металла в заливочной камере создается разрежение (0,4—0,6)-10 Па, стопор автоматически поднимается и металл за счет перепада давления заполняет литейную форму.- 8.7. ЛИТЬЕ МЕЛКИХ ИЗДЕЛИИ ИЗ ЛЕГКОПЛАВКИХ СПЛАВОВ Одной из разновидностей художественного литья является литье бижутерии, фурнитуры, брелков, сувениров, мелких статуэток из легкоплавких сплавов на основе свинца, олова, цинка. По некоторым параметрам этот вид литья приближается к ювелирному. В качестве материала литейной формы широко используется вулканизированная резина. Основным способом заливки металла является центробежный. В СКТБ-6 АО «Русские самоцветы» создана полуавтоматическая установка П118, предназначенная для изготовления подобных отливок. На рис. 8.9 представлена ее схема. В этой установке размещена печь сопротивления с нихромовыми нагревателями. Плавка металла и поддержание заданной температуры   расплава в пределах 200—600"С осуществляются автоматически. В печи установлен тигель сравнительно большой вместимости — 6,4 л. Резиновую форму размещают между двумя матрицами и прижимают специальным пневмоцилиндром. Заполнение литейной формы металлом происходит под действием центробежных сил. Перед разливкой металла в тигель с расплавом опускается так называемый черпак — сосуд, имеющий в нижней части сбоку отверстие. Для заливки формы черпак поднимается из ванны вверх. Когда его отверстие совместится с отверстием металлопровода, жидкий металл начинает поступать в литейную форму, которая к этому времени вращается с заданной скоростью. Количество поступающего металла определяется временем выдержки черпака в верхнем положении. Технические характеристики установки П118 Производительность, заливок/ч ............... До 10 Температура нагрева сплава, ° С ............... до 600 Вместимость тигля, см .................... 6400 Частота вращения центробежного устройства, мин . . . 240 Напряжение питающей сети, В ............... 220 Управление работой печи осуществляется и в автоматическом, и в ручном режиме. 181 Глава 9 СПЕЦИАЛЬНЫЕ ВИДЫ ЛИТЬЯ Так сложилось, что способы литья обычно подразделяют на литье в песчаные формы и все прочие — так называемые специальные виды литья. В настоящем учебнике принято несколько иное деление. К с п е-циальным видам литья авторы отнесли технологии, малоперспективные, на их взгляд, для изготовления художественных отливок. Технолог-литейщик, специализирующийся в области прикладного искусства, должен иметь представление и об этих технологиях, поскольку нельзя исключить возможность того, что, при определенных условиях, и они найдут применение для изготовления художественных отливок. 9.1. ОБОЛОЧКОВОЕ ЛИТЬЕ Технологический процесс литья в оболочковые формы (рис. 9.1 и 9.2) начинается с того, что предварительно нагретую плиту, на которой закреплена металлическая модель, покрывают смесью песка с термореактивной смолой. Под действием тепла смола плавится, и на модельной плите образуется однородная полутвердая оболочка. После удаления избытка смеси модельную плиту дополнительно подогревают для окончательного отверждения оболочки. Твердую оболочку-полуформу снимают с модельной плиты и соединяют с соответствующей ей другой оболочкой-полуформой.   Оболочковые полуформы скрепляют зажимами или склеивают по разъему. Полученную оболочковую форму заливают в вертикальном или горизонтальном положении. Форма после заливки легко разрушается при выбивке. Толщина керамической оболочки зависит от температуры модельной плиты и от времени выдержки на ней смеси (рис. 9.3).  Отверждение термореактивных смол при низких температурах протекает медленно. С повышением температуры скорость отверждения возрастает и при 300—350 ° С измеряется секундами. Дальнейший рост температуры приводит к разупрочнению смеси. При 900 ° С формовочная смесь полностью теряет прочность, что обеспечивает хорошую выбиваемость оболочковых форм. В качестве связующего наибольшее применение получил пульвер-бакелит в виде мелкого порошка, состоящий из смеси новолачной фенолформальдегидной смолы с уротропином. Прочность керамической оболочки определяется количеством связующего, которое обычно составляет 5—8% в зависимости от заливаемого литейного сплава и конфигурации отливки. Предупредить прилипание смеси к металлической модели и обеспечить съем оболочек без повреждений помогают разделительные составы (силиконовая жидкость, минеральные масла и др.). Литье в оболочковые формы черных и цветных сплавов обеспечивает более качественную поверхность по сравнению с литьем в песча-но-глинистые формы, но несколько уступает литью по выплавляемым моделям. Одним из главных недостатков технологии литья в оболочковые формы — обильное выделение вредных веществ при заливке металла. Заливка сопровождается выгоранием связующего. При 250—400° С происходит возгонка, а при 600—9ОО °С — пиролиз. При этом выделяются не только пары фенола и окиси углерода, но и промежуточные продукты термического распада, в том числе бензопирен, вызывающий тяжелые заболевания. Обеспечение нормальных условий труда достигается созданием местной приточно-вытяжной вентиляции. 9.2. ЛИТЬЕ ПОД ДАВЛЕНИЕМ Литье под давлением является одним из высокопроизводительных способов изготовления отливок, обеспечивающим высокое качество поверхности. Расплавленный металл заливается в камеру прессования (рис. 9.4) специальной машины, а затем под действием прессующего поршня 2, перемещающегося в этой камере, через литниковые каналы заполняют с высокой скоростью полость формы. Затвердевание металла происходит под высоким давлением. По окончании затвердевания отливки сначала извлекаются стержни 3, затем форма раскрывается гидроцилиндром, и толкатель 4 удаляет отливку из пресс-формы. Литьем под давлением обычно изготавливают отливки из алюминиевых, цинковых, магниевых и медных сплавов. Масса отливок варьируется от нескольких граммов до нескольких десятков килограммов. 184 Скорость впуска жидкого металла в пресс-форму колеблется от 0,5 до 120 м/с, а конечное давление на металл может составить до 500 МПа. Форма заполняется за десятые, а особо тонкостенные отливки — за сотые доли секунды. Это позволяет, несмотря на высокую скорость охлаждения металла в форме, изготавливать отливки с очень тонкими стенками.  Машины для литья под давлением имеют или горячую, или холодную камеры прессования. Горячая камера располагается в плавильном тигле и сообщается специальным каналом с пресс-формой (рис. 9.5). Холодную камеру заполняют вручную. Машины с холодной камерой прессования (см. рис. 9.4) способны развивать несколько более высокое давление на жидкий металл. К числу недостатков литья под давлением можно отнести: высокую стоимость пресс-форм, трудность получения отливок со сложными поверхностями, опасность возникновения трещин на отливках, появление в отливках воздушно-газовой пористости. Изготовление художественных отливок литьем под давлением можно считать малоперспективным. Этот метод может пригодиться для массового производства тонкостенных отливок из цветных сплавов сравнительно простой конфигурации. 185  Одной из разновидностей рассматриваемой технологии является литье под низким давлением (рис. 9.6). Тигель с жидким металлом 5 герметически закрыт крышкой 2, в которую вмонтирован ме-таллопровод 4. Металлопровод погружен в металл на глубину 40—50 мм от дна тигля. Песчаную форму 1 устанавливают на крышке и соединяют с металлопроводом.  Воздух или инертный газ закачивается под давлением до 0,1 МПа внутрь тигля и давит на зеркало жидкого металла. Под действием избыточного давления металл поступает в форму со скоростью, регулируемой давлением. По окончании заполнения формы и затвердевания отливки полость камеры соединяют с атмосферой, и незатвердевший металл из металлопровода стекает в тигель. Литьем под низким давлением изготавливают отливки из алюминиевых и магниевых сплавов, реже — из медных сплавов при серийном и массовом производстве. Одним из существенных преимуществ метода является возможность регулировать скорость потока заполнения формы, что важно для улучшения качества тонкостенных крупногабаритных отливок. Специализированное оборудование для литья под низким давлением широкого распространения не получило, так что возможность его использования для художественного литья маловероятна. 9.3. ЦЕНТРОБЕЖНОЕ ЛИТЬЕ При центробежном литье заполнение формы жидким металлом и его кристаллизация происходят под воздействием центробежных сил. Эту технологию в машиностроении используют в основном для изготовления отливок, которые являются телами вращения (кольца, втулки, гильзы, трубы, вальцы и т. п.). При этом преследуют цели обеспечить лучшую заполняемость формы, получить более плотную отливку, изготовить отливки из сплавов с низкой жидкотекучестью. Для изготовления фасонных отливок центробежный способ применяется сравнительно редко, за исключением литья тонкостенных деталей из титановых сплавов. Литые ювелирные изделия изготавливают исключительно центробежным способом. Рассмотрим, какие силы действуют на металл при центробежной заливке. Из гидравлики известно, что напряженность поля центробежных сил qопределяется центробежной силой, приходящейся на единицу объема вращающегося металла, и выражается формулой шгт q-p—. где р — плотность металла, г/см ; ш — угловая скорость вращения, с"1; г — радиус вращения произвольной точки, см; д — ускорение силы тяжести (981 см/с2). Согласно принципу эквивалентности воздействие центробежных сил на какую-либо систему физически тождественно действию сил тяжести. На этом основании действующие на металл центробежные 187 силы можно заменить силами тяжести равной величины и того же направления, а сам металл считать соответственно утяжелившимся. На том же основании величину g можно рассматривать как плотность вращающегося металла. Величину qназывают эффективной плотностью, а отношение G = wгт/д, являющееся коэффициентом пропорциональности между величинами р и qназывают гравитационным коэффициентом. Численное значение гравитационного коэффициента при центробежном литье колеблется от нескольких единиц (при литье фасонных отливок) до нескольких сотен (при изготовлении полых цилиндров в металлических формах). В соответствии с положениями гидравлики удельное давление на стенку сосуда, развиваемое вращающейся в нем жидкостью, определяется уравнением ,-£,г>-,Ь где г и т I — соответственно наружный и внутренний радиусы отливки. Из этого уравнения следует, что во вращающемся металле давление изменяется пропорционально квадрату расстояния рассматриваемой точки от оси вращения и что на свободной поверхности металла (г) при любой скорости вращения избыточное давление равно нулю. Центробежные силы увеличивают развитие ликвационных процессов особенно если компоненты сплавов взаимно нерастворимы и не образуют друг с другом ни эвтектических смесей, ни химических соединений. Например, в свинцовистой бронзе при неправильно назначенных технологических режимах ликвация проявляется настолько резко что весь содержащийся в сплаве свинец сосредоточивается на наружной поверхности. Если же компоненты в сплаве взаимно растворимы, то процесс ликвации в таких сплавах ограничивается обогащением внутренних слоев отливки менее плотными структурными составляющими и примесями. Во внутренних слоях толстостенных чугунных отливок наблюдается повышенное содержание свободного углерода, сернистого марганца, фосфидной эвтектики. В стальных отливках концентрируются оксиды, нитриды, силикатные включения. Внутренняя зона отливок из медных сплавов часто обогащается оловом, цинком, алюминием, кремнием. Для центробежного литья применяются машины с горизонтальной (рис 9 7) и вертикальной (рис. 9 8) осями вращения. Сравнительно мелкие цилиндрические отливки, как правило, изготавливают на шпиндельных машинах с горизонтальной осью вращения, форму крепят на шпинделе консольно. Массивные отливки, например артиллерийские стволы, получают на роликовых машинах. 188   В машинах с вертикальной осью вращения исключается применение заливочных устройств, которые для машины с горизонтальной осью необходимы. На рис. 9.9 показана схема изготовления фасонных отливок центробежным способом в металлических (а) и песчаных (б) формах. 9.4. ЛИТЬЕ В КОКИЛЬ Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие полости формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает. К числу преимуществ литья в кокиль относится также резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение (а во многих случаях и полное исключение) расхода формовочных материалов. 190 К недостаткам технологии относятся высокая стоимость металлической формы, плохая заполняемость тонкостенных отливок с поднутрениями, опасность возникновения трещин на отливках. Металлическая форма (рис. 9.10) обычно состоит из двух полуформ 5, которые фиксируются штырями (фиксаторами) 3 и перед заливкой металла закрепляются замками 4. Питание отливки осуществляется прибылями ;, вентиляция формы происходит через выпоры 2 и специальные вентиляционные пробки. Применяют и неразъемные металлические формы — так называемый вытряхной кокиль (рис. 911).   Перед заливкой на рабочую поверхность формы наносят слой огнеупорного покрытия, который предохраняет форму от резкого термического удара при заливке и от опасности схватывания металла отливки с формой. В состав огнеупорного покрытия при изготовлении стальных и чугунных отливок входят: пылевидный кварц, графит, огнеупорная глина, жидкое стекло. Для медных сплавов применяется графитовый порошок, замешанный на вареном масле или на его аналогах. Для алюминиевых сплавов используют окись цинка, прокаленный асбест в смеси с жидким стеклом, для магниевых — тальк, борную кислоту и жидкое стекло. Затем форму подогревают до температуры не ниже 200 ° С. Температура подогрева зависит от состава заливаемого сплава и толщины стенок отливки. Основное требование, предъявляемое к материалу формы,— высокая стойкость к термическому удару, возникающему при заливке металла. Формы для стальных и чугунных отливок изготавливают из легированного чугуна, для алюминиевых и магниевых — из серого перлито-ферритного чугуна. Одной из разновидностей рассматриваемой технологии является литье в облицованный кокиль (литье в металлопесчаные формы), которое лишено недостатков оболочкового и кокильного литья, но совмещает в себе их достоинства. Облицованный кокиль обладает высокой трещиностойкостью, податливостью. Он обеспечивает высокую точность отливки. Расход дорогостоящего формовочного материала минимален по сравнению с оболочковым литьем. Для изготовления облицованной металлической формы (рис. 9.12) в пространство между рабочей поверхностью кокиля и металли- ? ческой модели отливки пескострельным способом вдувается плакированная песчано-смоляная смесь (2,5—3% пульвербакелита). За счет тепла кокиля и модели, нагретых до 200—220°С, происходит упроч- 192 нение смеси и образование облицовки обычно толщиной 3—5 мм. Полости в отливках выполняют при помощи обычных или оболочковых стержней.  Считается, что литье в кокиль экономически целесообразно при серийном и массовом производстве. Поэтому для художественного литья технология малоперспективна. Этим методом, очевидно, стоит изготавливать литые изделия простой конфигурации при большой потребности в них. 9.5. ЛИТЬЕ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ В отличие от других методов литья, предусматривающих удаление модели перед заливкой металла тем или иным способом, при литье по газифицируемым моделям (моделям из пенопласта) могут быть созданы условия, позволяющие не удалять модель из формы перед заливкой. В некоторых случаях модели из пенопласта перед заливкой металла удаляются из формы путем выжигания, возгонки, растворения и т. д. Благодаря сравнительной простоте механической обработки полистирола и изготовления моделей из этого материала литье по газифицируемым моделям нашло применение для изготовления художественных отливок. Эту технологию целесообразно использовать, когда необходимо изготовить единичный экземпляр несложной по конфигурации отливки, например фирменной доски, различных накладок с простым орнаментом и т. п. Для изготовления моделей используют гранулы полистирола, которые готовят путем полимеризации стирола с одновременным введением в состав гранул низкокипящих компонентов. Это позволяет в дальнейшем при нагреве гранул до 80—100 °С получить пористый полистирол. 193 Выпускаемый отечественной промышленностью суспензионный полистирол имеет следующие характеристики: Влажность, % ......................... 1,0—4,5 Содержание мономера, % .................. 0,25—1,0 Содержание порообразователя, % ............. 4,0—4,5 Насыпная плотность, г/л ................... 20,0—50,0 Гранулометрический состав (остаток на сите № 1),% . . 10,0—50,0 Одной из важных характеристик гранул суспензионного полистирола, определяющей его свойства и режим переработки, является молекулярная масса. С увеличением молекулярной массы повышается механическая прочность и теплостойкость полистирола. Молекулярная масса может составлять от 30 000 до 60 000. Для изготовления литейных моделей гранулы полистирола, как правило, подвергаются предварительному подвспениванию — нагреву, который сопровождается ростом гранул. Предварительным процесс называют потому, что его прерывают и продолжают в дальнейшем при оформлении моделей в пеноформах. При вторичном нагревании гранулы, расширяясь, заполняют все промежутки и пустоты в пеноформе и спекаются между собой под влиянием возникшего давления. В качестве источника нагрева используются горячая вода, водяные растворы солей, паровоздушная смесь, токи высокой частоты, горячий воздух. Изготовление литейных моделей методом вспенивания в пеноформах осуществляется в основном при серийном и массовом производстве. При индивидуальном производстве модели изготавливают путем механической обработки плит и блоков, поставляемых промышленностью. Механическая обработка пенополистирола может производиться на деревообрабатывающем оборудовании. Пенополистирол хорошо обрабатывается проволокой, нагреваемой электрическим током. Соединение отдельных элементов литейных моделей осуществляется склеиванием, сваркой и спеканием токами высокой частоты. Применяются различные клеи, которые не разрушают полистирол, не влияют на газификацию модели и на химический состав металла, а также легко выгорают. Формовка моделей может осуществляться различными способами: трамбованием, встряхиванием, вибрацией. При этом используют пес-чано-глинистые, жидкостекольные, самотвердеющие, цементные смеси. Одним из преимуществ рассматриваемой технологии является возможность формовки в сухой песок, не содержащий связующего. При этом целостность формы сохраняется за счет того, что песок удерживается металлом, замещающим в форме модель, и парами стирола, которые, проникая в форму, скрепляют между собой частички песка. При заливке металла пенополистирол вначале быстро расплавляется, затем газифицируется и воспламеняется. Горение паров стирола сопровождается выделением копоти и продуктов разложения модели. При литье в закрытую форму, т. е. без доступа воздуха, горение не происходит. Пенополистирол только плавится и газифицируется, а пары стирола, проникая в форму, конденсируются в ней. 194 К числу недостатков литья по газифицируемым моделям кроме выделения сажи и паров стирола можно отнести науглероживание отливок. Так, в отливках из стали 40 с толщиной стенок 106 мм концентрация углерода на глубине 4 мм может достигать 0,8%. 9.6. ЛИТЬЕ НА ЗАМОРАЖИВАЕМОМ СВЯЗУЮЩЕМ Одним из прогрессивных методов художественного литья, который еще не нашел широкого применения, но обладает рядом преимуществ перед другими технологиями, является изготовление литых изделий в керамических оболочках на замораживаемом связующем в виде водной суспензии. Технология изготовления литейных форм путем предварительного замораживания водной суспензии основана на известном явлении коагуляции гидрозолей оксидов металлов при охлаждении до температур ниже точки замерзания. Суспензия состоит из твердых частичек кремнезема с гидратированной поверхностью и свободной воды (рис. 9.13, а)  Замораживание включает две стадии. На первой стадии происходит замораживание свободной воды. В процессе роста кристаллов льда происходит сжатие твердой фазы. В результате формируется структура коагуляционного типа. Твердые частицы находятся в дальнем взаимодействии. Их сближению препятствует расклинивающее действие гидратных оболочек. Замораживание носит обратимый характер: при нагревании система возвращается в жидкое состояние. Вторая стадия начинается с момента достижения системой температуры замерзания воды, входящей в состав гидратных оболочек. Вымораживается главным образом вода, адсорбированная физически, и вода 195 гидроксильных групп, связанных водородной связью. Это снижает расклинивающее действие гидратных оболочек. Снижение расклинивающего действия и одновременный рост давления за счет увеличения объема замерзшей воды сближают частицы твердой фазы. Они вступают в ближнее взаимодействие или даже непосредственный контакт. Формируется структура конденсационного типа, неспособная к регид-ратации (рис. 9.13, б) Изготовленная таким способом смесь после термической сушки и обжига сохраняет свою форму и размеры. Технологический процесс состоит из следующих операций: приготовление суспензии (шликера), подготовка модельной оснастки, заполнение оснастки суспензией, замораживание керамической оболочки, отделение керамической оболочки, сушка и прокаливание оболочки. Суспензию готовят двумя способами — мокрым помолом огнеупорного материала или смешением мелкодисперсного огнеупора в гидрозоле диоксида кремния. Мокрый помол производится в шаровых мельницах. В результате помола происходит гидратация свежеобразованных поверхностей огнеупора, намол коллоидных фракций и частичное растворение кремнезема в воде. Смешение желательно проводить в быстроходных смесителях. При литье на замораживаемом связующем используется огнеупорный материал, применяемый при литье по выплавляемым моделям. Гидрозоль SiCb должен содержать не менее 10% твердой фазы (гидрозоль производит химический завод им. Карпова в г. Менделеевске). Керамические оболочки изготавливают или неразъемными по ледяным моделям, или в постоянных пресс-формах. Постоянные пресс-формы предварительно охлаждают до температуры —25...—35 °С. Материалом пресс-формы может служить алюминиевый сплав Д16. По конструкции предпочтительны массивные пресс-формы с внешним постоянным теплообменником. Охлажденную модельную оснастку заполняют суспензией свободной заливкой или под избыточным давлением. Второй вариант реализуется на установках вакуумного всасывания, с поршневым давлением или с низким газовым давлением. Замораживание производится в пресс-форме при температуре не выше —20° С. При этом должны соблюдаться условия направленного затвердевания, поскольку суспензия при замерзании увеличивает свой объем на 3—4 %. Ледяные модели вытапливают в потоке нагретого осушенного воздуха при температуре не выше 200 ° С. После удаления модели керамическая оболочка поступает в печь для сушки и прокаливания. При загрузке оболочки температура в печи должна быть не выше 500 ° С. Затем оболочка нагревается с печью до температуры 800—9ОО°С, выдерживается при этой температуре при- 196 близительно в течение часа, после чего охлаждается в печи до 300— 400 "Си далее на воздухе. На рис. 9.14 показаны отливки, изготовленные по данной технологии.  Литьем в керамических оболочках на замораживаемом связующем можно изготавливать мелкие ювелирные отливки массой несколько грамм и более тяжелые отливки — массой до 10 кг. Основные преимущества технологии — экологическая безопасность, относительная простота и дешевизна литейных материалов. 9.7. ШОУ-ПРОЦЕСС Шоу-процесс был назван по фамилии братьев англичан, запатентовавших его в 1938 году. Сущность процесса состоит в следующем. Готовится огнеупорная суспензия на гидролизованном этилсиликате с добавкой отвердителя. 197 До начала отверждения смесь заливают в стержневой ящик. После того как керамика затвердела, ее вынимают из ящика, удаляют пары спирта и прокаливают. Из приготовленных таким образом стержней собирают литейную форму, которую ставят под заливку. В качестве огнеупорного материала используют обогащенный кварцевый песок, пылевидный кварц, плавленный кварц, электрокорунд, силикаты алюминия и циркония и многие другие огнеупоры. Огнеупорные материалы предварительно промывают, сушат, прокаливают. Затем просеивают для получения необходимого гранулометрического состава. Обычно размер зерен находится в пределах 0,03—0,30 мм. Подбор различных фракций обеспечивает необходимую газопроницаемость керамической формы и требуемое качество литой поверхности. В качестве связующего-применяют гидролизованный этилсиликат марок ЭТС-32, ЭТС-40, ЭТС-50. Для отверждения суспензии используют гелеобразователи: водные растворы щелочных металлов, аммиак, триэтаноламин и др. Продолжительность инкубационного периода (время до начала отверждения смеси) можно регулировать, изменяя соотношение отвер-дителя с другими компонентами. Обычно она колеблется в пределах 0,5—10,0 мин. После того как керамику вынули из стержневого ящика, ее помещают в вытяжной шкаф и поджигают. Горючим материалом являются пары этилового спирта, которые выделяются из этилсиликата. Для окончательного удаления из керамики органических веществ ее прокаливают. Причем температура прокаливания определяется видом заливаемых сплавов. Для алюминиевого литья она составляет 700— 800°С, для сплавов на медной основе — 800—850°С, для чугуна — 800—850 ° С, для стального литья — 900—1000 ° С. Процесс прокаливания продолжается от 1 до 3 ч в зависимости от вида керамики и температуры заливаемого металла. Чем выше температура металла, тем продолжительнее процесс прокаливания. Недостаточно прокаленные стержни могут стать причиной газовых дефектов в отливках. Преимуществом шоу-процесса является возможность сравнительно быстрого изготовления отливок с высоким качеством поверхности в условиях единичного и мелкосерийного производства. Этим методом рационально изготавливать отливки сравнительно простой конфигурации. Для художественного литья метод имеет весьма ограниченные перспективы. |