Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

|

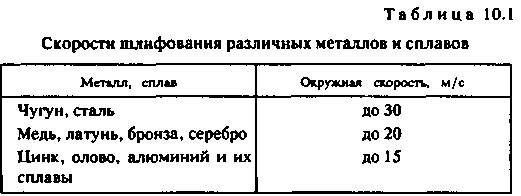

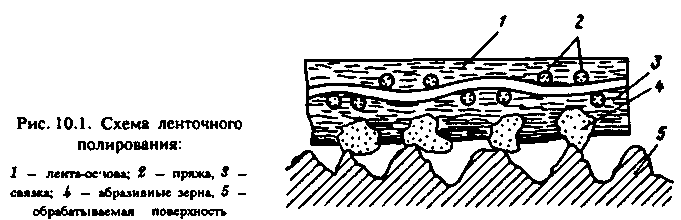

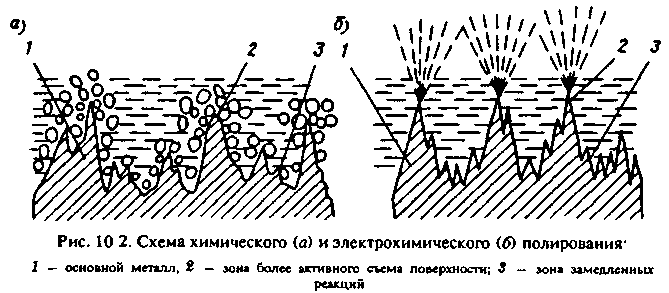

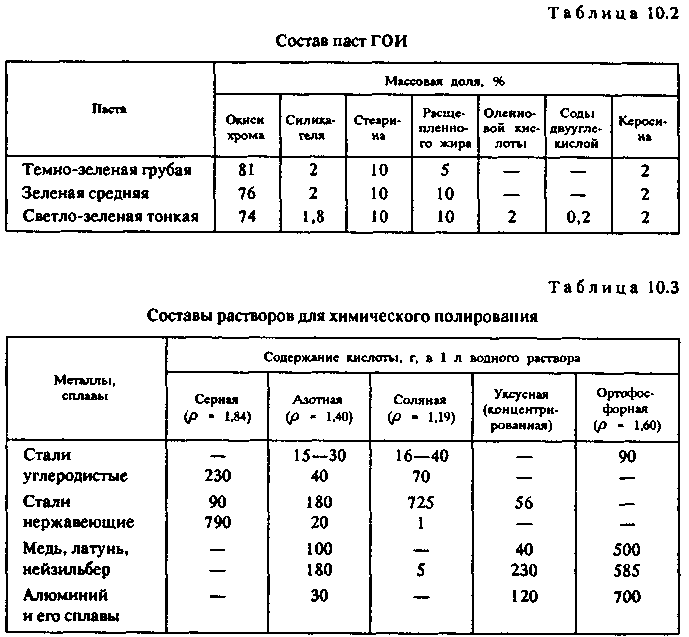

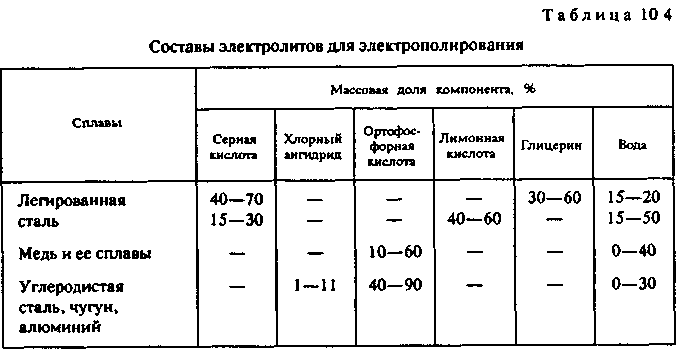

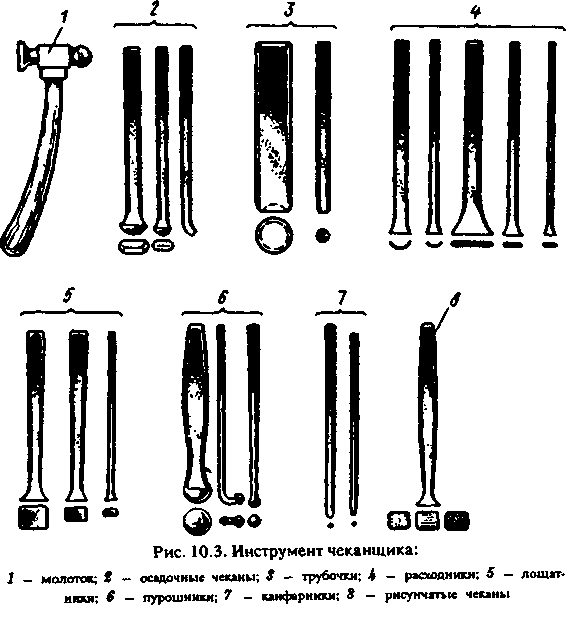

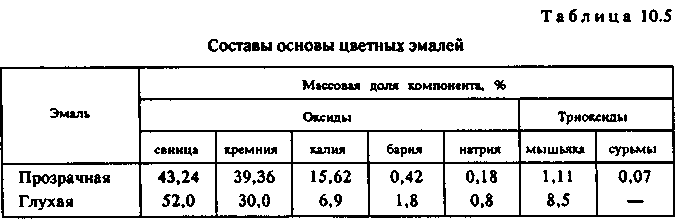

Глава 10 ОТДЕЛКА ЛИТЬЯ Отделка является завершающим этапом изготовления художественной отливки. Под отделкой подразумевают целый комплекс технологических процессов, которые придают изделию законченный вид. От качества и характера отделки во многом зависит художественная выразительность изделия. В процессе отделки можно смягчить или подчеркнуть форму. Например, затемнить фон и тем самым акцентировать рельеф или затемнить выступающие детали, усилив контрастность рисунка. Можно, наоборот, придать линиям изделия плавность и мягкость, пригасив блеск чистого металла, приглушив переходы от выступающих частей к углублениям. Сильное влияние на восприятие художественного изделия оказывает цвет. В скульптуре цвет создает контрасты более сильные, чем отношение света и тени на поверхности одноцветной формы. 10.1. МЕХАНИЧЕСКАЯ И ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА ПОВЕРХНОСТИ Крацевание. Крацеванием называют обработку художественного литья вращающимися металлическими щетками. Крацевание жесткими щетками придает отливке законченный вид, поверхность отливки становится матовой. При обработке мягкими щетками поверхность приобретает блеск. Для крацевания твердых сплавов (стали, чугуна) применяют щетки из стальной проволоки диаметром 0,15—0,20 мм, для крацевания мягких сплавов и металлов (цинка, алюминия и др.) — диаметром не более 0,1 мм. Изделия из драгоценных металлов крацуют латунными щетками из проволоки диаметром 0,1 —0,2 мм. При крацевании изделия смачивают слабым водным раствором поташа (3%), а в былые времена для этого использовали пиво или квас (особенно при золочении и серебрении). Отливку слабо прижимают к щетке, так как при сильном нажиме на поверхности могут образоваться полосы и штрихи, особенно при недостаточном смачивании. Оптимальная частота вращения щетки диаметром 300 мм составляет для стали и никеля 1800—2000 мин"1, для латуни, бронзы, меди, серебра — 1500—1600 мин"1, для цинка, олова, свинца, алюминия и его сплавов — 1200—1300 мин"1. Шабровка. Шабровка — обработка отливки шаберами, режущими инструментами с острозаточенным лезвием, при помощи которого 199 с отливки снимают тонкую стружку. Это позволяет выровнить поверхность изделия, сделать ее гладкой. Толщина стружки при черновой шабровке — 0,05—0,02 мм, при чистовой — 0,02—0,01 мм. Шабровку обычно производят попеременно в двух взаимно перпендикулярных направлениях. Это дает возможность получить наиболее ровные поверхности, без волнистости, которая неизбежно возникает при шабровке в одном направлении. Шлифование. При обработке шлифованием поверхность металла доводят до состояния, приближающегося к зеркальному. Шлифование может быть финишной (последней) операцией или промежуточной, предваряющей полирование или нанесение покрытий. Отливки шлифуют войлочными кругами, на которые наносят абразивные зерна. При шлифовании кругами диаметром 500—600 мм различных металлов и сплавов применяют скорости, указанные в табл. 10.1.  Чем сложнее профиль отливки, тем меньше должна быть скорость шлифования. Например, при шлифовании тонкого художественного бронзового литья скорость шлифования снижается до 10—12 м/с. Абразивные материалы (корунд, наждак и др.) в виде мелких порошков обычно приклеивают к войлочным кругам столярным клеем. Когда абразив срабатывается, его остатки удаляют бруском и наклеивают новый слой. Для обработки плоскостей используют ленточные шлифовальные станки. Иногда отливки шлифуют вручную шкуркой или пемзой. Голтование. Голтование — это массовое полирование мелких отливок во вращающихся барабанах при помощи стальных шариков, конусов и т. п. При вращении барабана мелкие отливки и шарики непрерывно перемешиваются. При этом за счет ударов и трения шариков об отливки сглаживаются неровности и шероховатости на поверхности отливок, особенно если залить в барабан водный раствор соды, мыла и т. п., которые смывают грязь и ускоряют процесс. Диаметр шариков составляет 3—5 мм, частота вращения барабана — от 60 до 200 мин"1, продолжительность обработки отливок из латуни — 2—8 ч, из бронзы — 10—15 ч, из серого чугуна — 70—80 ч. Барабан загружают на 50—80%, причем шариков должно быть вдвое больше, чем отливок. Чем сложнее конфигурация отливки, тем больше должно быть шариков и тем меньше должен быть их размер. Сложно профилированные отливки из мягких металлов и сплавов лучше голтовать при медленном вращении в барабанах, имеющих форму усеченного конуса. Иногда в барабан вместо стальных шариков загружают абразивные материалы (песок, наждак, пемзу). Такая обработка мелких отливок заменяет их шлифование. Полирование. Полирование доводит поверхность металла до зер-каль юго состояния, когда луч света на ней не рассеивается, как на шлифованной поверхности, а полностью отражается. Различают несколько видов полирования: механическое, химическое, электрохимическое и ручное. Механическое полирование осуществляют эластичными кругами или лентами, на поверхность которых наносят полировочные материалы (рис. 10.1). При химическом полировании происходит химическое взаимодействие между активным раствором и поверхностью изделия. Электрохимическое полирование сопровождается химическими реакциями между электролитом и изделием под воздействием электрического тока. Механическое полирование осуществляется на тех же станках, на которых производят шлифование. Вместо войлочных кругов при полировании применяют шерстяные или хлопчатобумажные круги, на которые наносят специальную полировочную пасту. Отливку прижимают к кругу с небольшим усилием. Оптимальные скорости полирования составляют для отливок из чугуна, стали 30 м/с, из бронзы, латуни, серебра — 25 м/с, из цинка, олова, алюминия, их сплавов — 20 м/с. Для полирования применяют пасту, основными компонентами которой являются оксид хрома и стеарин. Наибольшее распространение получили пасты ГОИ (табл. 10.2) Основ'ным преимуществом химического полирования является его простота: изделие на несколько минут погружают в соответствующий раствор. Составы растворов приведены в табл. 10.3. Медные сплавы, кроме того, хорошо полируются в растворе, содержащем 800 см3 серной кислоты, 20 см3 азотной кислоты, 10 см3 соляной кислоты, 200см3 2%-ной перекиси водорода, 20—40 г хромового  201  ангидрида. Процесс сопровождается выделением газов и паров кислот или щелочей (рис. 102, а). Недостатком химического полирования является сложность корректировки химического состава растворов в процессе работы. Блеск поверхности слабее достигаемого электрохимическим полированием.  202 При электрохимическом полировании обрабатываемое изделие, которое помещают в электролитическую ванну, является анодом (соединено с положительным полюсом источника тока). Роль второго электрода выполняют металлические катоды. Составы элект-• ролитов приведены в табл. 10.4. Как и при химическом полировании, в первую очередь растворяются наиболее высокие выступы микрошероховатостей (рис. 10.2, б). Поверхность выравнивается и становится гладкой и блестящей.  Ручное полирование применяют главным образом в ювелирном производстве. Его производят специальными полировальниками из твердого минерала — гематита. Полировальникам придают различную форму (плоскую, овальную), чтобы ими можно было обрабатывать поверхности с различным профилем. Полировальником с силой водят по поверхности изделия, сглаживая выступы, риски, другие дефекты. Поверхность становится зеркальной. При полировании поверхность смачивают водным раствором соды, мыла и т. п. В прошлом для этой цели применяли пиво. Пескоструйная обработка. Пескоструйная обработка применяется для получения матовых поверхностей на художественном литье В литейных цехах машиностроительных производств ее используют главным образом для очистки отливки от остатков огнеупорной смеси и пригара. Обработка поверхности сухим песком производится в специальных камерах. Песок подается по резиновому шлангу под давлением сжатого воздуха. В зависимости от размера зерен песка литая поверхность приобретает разную фактуру — от нежно-бархатистой до грубо-зернистой. Размеры зерен, кроме того, подбирают с учетом материала отливки. 203 Для придания поверхности бархатистой с матовым отливом фактуры применяют песок с размером зерна 0,05—0,15 мм (для стальных отливок — 0,2—0,5 мм, для крупных отливок из чугуна, бронзы, алюминия — 0,5—1,5 мм). Очень грубую фактуру получают, если размер зерен равен 2,0—2,5 мм. Наряду с пескоструйной для отделки литья применяется дробеструйная обработка стальной дробью или гранулированными зернами белого чугуна. При дробеструйной обработке металл не только отделывается, но и упрочняется, приобретая наклеп. Чем крупнее дробь, тем грубее получается фактура литой поверхности. В литейных цехах машиностроительных предприятий сухая пескоструйная обработка кварцевым песком запрещена санитарным надзором из-за вредного влияния на организм оператора образующейся в процессе обработки тонкой силикатной пыли. 10.2. ОКСИДИРОВАНИЕ Цвет металлов и сплавов в основном довольно однообразен (см. гл. 2): преобладают сероватые, серебристые или слегка голубоватые тона. Исключение составляют золото, имеющее насыщенный желтый цвет, медь, обладающая характерным красным цветом, сплавы никеля и меди, приближающиеся по цвету к золоту и, кроме того, латуни и бронзы, окрашенные в желтоватые и зеленоватые тона. Поэтому отделка художественных изделий из металла, в том числе литых изделий, очень часто включает окрашивание поверхностей. Придать изделию разнообразные цвета и оттенки позволяет обработка различными химическими составами. При этом на поверхности металла происходит химическая реакция между раствором и металлами. В результате образуются новые химические соединения, которые, как правило, прочно сцеплены с основным металлом и придают изделию тот или иной цвет. Образующиеся соединения в большинстве случаев являются оксидами, поэтому химическую обработку называют оксидированием. Поверхностную пленку на художественных изделиях называют п а-тиной (отсюда второе название химического тонирования — патинирование). Патина может быть естественной и искусственной. Оксидированию подвергают в основном отливки из меди и сплавов на ее основе. Современную скульптуру и художественные изделия из этих сплавов обрабатывают, как правило, серосодержащими соединениями. Наиболее широко применяют полисульфиды калия, сульфиды натрия и алюминия, которые при достаточно высоких концентрациях растворов образуют темно-коричневые и черные пленки, при низких концентрациях (менее 0,1 %) окрашивают поверхность в золотисто-коричневые тона. Многие искусственные патины неустойчивы в атмосферных условиях, и их обычно покрывают слоем воска, лака, олифы. Но такие органические покрытия недолговечны. Со временем защитная пленка разрушается. 204 Перед патинированием проводят декапирование поверхности — легкое непродолжительное травление слабым травильным раствором (3—5%-ной концентрации) — в целях удаления оксид-ных пленок и повышения химической активности поверхности. Подготовленную поверхность отливки чаще всего обрабатывают раствором сульфида аммония или полисульфида калия (серая печень). Получающиеся при этом пленки имеют глубокий черный цвет. Преимущество сульфидного патинирования состоит в том, что патина образуется на любых медных сплавах. Его недостатками являются декоративное однообразие и сравнительно быстрое изменение цвета покрытия под воздействием внешних факторов. Сульфидное патинирование осуществляется следующими способами: нанесением растворов на холодную или горячую поверхность; обработкой в холодном или горячем растворе; обработкой в газофазовой среде. Искусственные оксидные и оксидно-солевые пленки по составу близки к естественным патинам. Пленки различных оттенков коричневого цвета однослойны и состоят, как и естественные, из оксида меди. Зеленые и голубые патины двухслойны. Внутренний слой в них образован оксидом меди, наружный — основными солями меди. Почти все искусственные патины более тонкие, пористые и рыхлые, чем естественная атмосферная патина. Ниже приводятся некоторые патинирующие составы для придания отливкам определенного цвета. Светло-коричневая патина Бихромат натрия Na2Cf2 О? — 124 г/л Азотная кислота НМОэ (плотность 1,4 г/см3) — 15,5 г/л Соляная кислота НС1 (плотность 1,192 г/см3) — 4-65 г/л Сульфид аммония (MH^S (18%-ный раствор) — 3—5 мл/л Раствор наносят кистью, через 4—5 часов промывают холодной водой. После высыхания обрабатывают еще 2 раза. Патину полируют сухой ветошью. Золотисто-коричневая патина с малиновой побежалостью Медный купорос CuSO4 • 5Н2О — 20 г/л Перманганат калия КМпО« — 5 г/л Раствор наносят кистью, через сутки промывают горячей водой, высушивают и повторяют операцию 3—4 раза. Затем полируют сухой ветошью. Патина от темно-коричневого до тепло-черного цвета Персульфат аммония (МНчЭ^Ов — 9,35 г/л Едкий натр NaOH — 50 г/л Подогретые изделия погружают в раствор, нагретый до 90—95° С. Промывают горячей водой, сушат и повторяют обработку 2—3 раза. 205 Устойчивая патина золотистого цвета Сульфат меди CuSO^ — 0,6 г/л Едкий натр NaOH — 180 г/л Молочный сахар (лактоза) — 180 г/л Отдельно готовят раствор щелочи и лактозы, затем сливают вместе, кипетят и добавляют раствор сульфата меди. Изделие опускают на 10—15 минут в раствор нагретый до 90 °С. Зеленая двухслойная патина Медный купорос CuSO4 • 5HjO — 50 г/л Едкий натр NaOH — 10 г/л Аммиачная вода NH4OH (25% р-р) — 176 г/л В раствор медного купороса добавляют раствор аммиака, затем вводят щелочь. В начале обрабатывают 2—3 раза раствором сульфата аммония с промежуточной сушкой, промывкой и осушением. Затем наносят раствор, сделанный выше, дважды в день в течении 4—5 суток с последующей промывкой холодной водой. Образовавшаяся голубая патина преобразуется в зеленую. Темно-оливковая патина («под старую бронзу») Нитрат меди Cu(NO3>2 — 200 г/л Нитрат серебра АдМОэ — 8 г/л Азотная кислота НМОз (плотность 1,4 г/см3) — 6,5 мл/л Патина различных цветов Раствор 1 Гидросульфит натрия NaHSOs — 45 г Вода — 500 мл Раствор 2 Медный купорос CuSO4 • SHjO — 15 г Вода — 500 мл Растворы сливают вместе, нагревают до кипения. Отливку опускают в кипящий раствор. Через несколько секунд начинается окрашивание в следующем порядке: через 5—10 с — тон старого золота, 12—15 с — темно-пурпурный цвет, 16—18 с — фиолетово-пурпурный, 19—22 с — фиолетово-серый, 25 с — 2 мин — серый до черного. Патинирование можно осуществлять электрохимическим способом. Для получения патины зеленоватых тонов (от серо-зеленой до темно-зеленой) используют раствор следующего состава, г/л: Сульфат меди CuSO4 — 50 Хлорид аммония NH« C1 — 28 Хлорид натрия Nad — 14 Уксусная кислота СН3СООН — 12 Хлорид цинка ZnCh — 6 Глицерин — 6 206 Отливка является катодом, аноды медные. Обработка ведется в течение 5—10 мин при плотности тока 0,3—0,5 А/дм2. (Более подробно о технологии патинирования рассказано в книге «Химия в реставрации» М. К. Никитина и Е. П. Мельниковой, выпущенной в Ленинграде издательством «Химия» в 1990 г.) 10.3. ЧЕКАНКА Чеканка — один из древнейших способов обработки металлов. Она была известна в Древнем Египте, античной Греции и Риме и других странах древнего мира. Диапазон возможностей, предоставляемых этой техникой, очень широк — от грубой отделки фона (набивка фактуры) до проработки тончайших деталей, например изображений человеческих лиц. Чеканкой обрабатывают и миниатюрные ювелирные изделия, и многометровые монументальные статуи из стали, бронзы, алюминия. В отличие от чеканки листа, при которой из листовой заготовки создается художественное произведение, чеканка литья только выявляет художественную форму уже созданную скульптором и отлитую в металле, придает ей законченность. Большинство металлов и сплавов хорошо поддаются чеканке, поскольку обладают определенной пластичностью Исключение составляют некоторые наиболее хрупкие их них, например чугун. Металл чеканят специальным стержнем — чеканом, по верхнему концу которого наносят удары молотком. Нижний рабочий конец чекана оставляет отпечаток на металле. Чеканы представляют собой специально кованые стальные стержни длиной 120—170 мм, несколько утолщенные в средней части. Материалом для чекана может служить любая инструментальная сталь. Наиболее часто употребляют сталь У7 и У8. Рабочий конец чекана (бой) закаливают. В арсенал высококвалифицированного чеканщика обычно входит более сотни чеканов различающихся формой рабочей части Наиболее часто употребляемые для чеканки листа чеканы показаны на рис. 10 3. Канфарники — чеканы с заостренным концом в форме тупой иглы — служат для перевода рисунка с бумаги на металл, а также для отделки фона точками (канфарения). При помощи расходников на металле воспроизводят контур рисунка, обводя его по точкам канфарника. Прямые расходники используют для проведения прямых линий, полукруглые с различным радиусом закругления — для обводки кривых линий. Лощатники, наиболее обширная и разнообразная группа чеканов, применяются для выравнивания плоскостей. Лощатники бывают гладкими, оставляющими на металле гладкий, как после ковки, след, и шероховатыми, оставляющими матовый, мягкий, шероховатый след. 207  Чеканы со сферической головкой — пурошники — служат для получения ямочной фактуры. Для той же цели используют бобошники, имеющие овальный бобовидный рабочий конец. Трубочками называют чеканы, рабочая часть которых имеет вогнутую полушаровую поверхность различных диаметра и глубины. На металле образуется выпуклый сферический отпечаток, как бы имитация зерна. Рисунчатые чеканы по форме напоминают лощатники, но дают рисунчатые отпечатки (решеточки, полосчатость, ямчатость, штриховатость). Литье чеканят практически тем же инструментом, что и листы. Отличие состоит только в том, что рабочие концы чеканов для отделки литья тверже. Отливки перед чеканкой очищают от формовочной смеси, как правило, отжигают, затем промывают и высушивают. Чеканку литья начинают с устранения следов литника. На отливках, выполненных в кусковых формах, всегда остаются более или менее заметные заливы в местах стыка кусков. Их срубают и зачеканивают. 208 На пустотелых отливках часто остаются отверстия от знаков стержней. Такие отверстия рассверливают, в них вставляют пробки на резьбе и зачеканивают. Чеканкой часто исправляют брак литья: раковины, спаи, заливы и т. п. При окончательной чеканке литья очень важно правильно подобрать такие чеканы, форма боя которых придает поверхности нужную фактуру, чтобы передать характер изображаемого: сочность плодов или нежность лепестков и пышность цветов, мягкость складок ткани и пушистость меха или, наоборот, твердость граней камня, упругость и блеск металла. При чеканке и других видах механической отделки художественного литья широко используются бормашинки с набором всевозможных шарошек. Шарошками легко удаляют различные наплывы, следы литников. При этом можно получить разнообразную фактуру поверхности, какую нельзя создать чеканами. Крупное монументальное литье чеканят пневматическими молотками, различающимися массой, частотой ударов, длиной хода и др. Пневматическими молотками выполняют различные подготовительные операции, а также наносят грубые фактуры. 10.4. ЭМАЛИРОВАНИЕ Эмалирование — одно из наиболее эффективных средств придания художественной отливке качественно новой эстетической ценности. Эмаль представляет собой тонкий слой сравнительно легкоплавкого стеклянного сплава различных цветов. Ее наносят в порошкообразном состоянии на поверхность изделия и затем наплавляют, подвергая изделие обжигу. Эмаль не только украшает изделие, но и защищает от коррозии. Она обладает большой стойкостью к воздействию атмосферных факторов и агрессивных сред (кислот, щелочей, ядовитых газов). В состав эмалевого порошка входят кремнезем, глинозем и другие оксиды, которые называют «плавнями». Качество эмали определяется соотношением тугоплавких и легкоплавких компонентов. Преобладание тугоплавких соединений, например окиси кремния, приводит при охлаждении и затвердевании к частичной кристаллизации (так называемому расстекловыванию). Избыток легкоплавких соединений, например оксида натрия и калия, снижает прочность эмали. Она легко трескается, разъедается кислотами и даже может растворяться в горячей воде. По составу эмали разделяют на прозрачные и глухие (непрозрачные). Для получения цветных эмалей (прозрачных и глухих) сначала готовят основной сплав, а затем к этому бесцветному сплаву добавляют различные красители и вновь все переплавляют. Примером основы цветных эмалей могут служить составы, представленные в табл. 10.5. 209 Красители, которые добавляют к основе в различных пропорциях, представлены в табл. 10.6. Применяются также и другие красители.  Таблица 10.6 Красители цветных эмалей

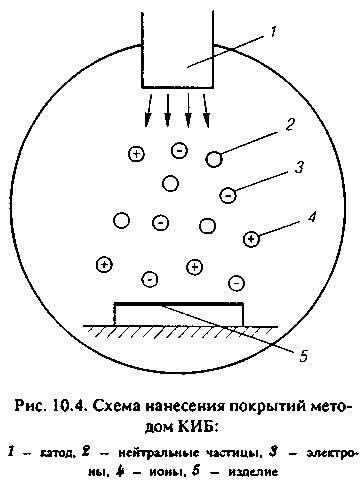

Художественные эмали должны быть легкоплавкими с температурой плавления до 800 °С (для алюминия 600 °С), химически стойкими к отбеливанию, обладать хорошей кроющей и адгезионной способностью, ярким, чистым цветом и блеском. 210 Процесс эмалирования включает три основных этапа: подготовка изделия, нанесение эмали, обжиг. Подготовка изделия заключается в очистке металла от различных загрязнений, оксидных пленок и т. п. механическим способом (краце-ванием) с последующим обезжириванием и травлением. Изделия из медных сплавов после очистки нагревают в печи до появления на поверхности тонкой пленки оксидов. Эта пленка, прочно соединенная с металлом, улучшает сцепление эмали с металлом. Перед наложением куски плавленой эмали размалывают в порошок с частицами размером до 0,01 мм. Более крупные частицы неравномерно распределяются по поверхности изделия. Важно, чтобы эмалевый порошок был однородным по размеру зерен, иначе мелкие зерна, которые плавятся значительно быстрее, успевают выгореть, прежде чем начнут плавиться крупные. В результате цвет эмали будет тусклым. Пылевидные частицы после размола обычно удаляют, промывая порошок водой. Размолотую эмаль смешивают с водой и в виде кашицы накладывают на изделие кистью или шпателем. Для получения качественного покрытия важно, чтобы температурный коэффициент расширения эмали был по возможности близок к коэффициенту расширения металла При большом различии этих коэффициентов эмаль после обжига отслаивается от изделия (см. гл. 2). После наложения эмали изделие тщательно просушивают, чтобы избежать кипения влаги при обжиге, которое приводит к браку изделия. Обжигают эмали при температуре 600—800 ° С в электрических печах с открытыми спиралями. Каждый предмет, обжигаемый в печи, помещают на специальные подставки из никеля или жаропрочной стали. Перед эмалированием изделия делают пробу. На небольшой пластине из того же материала проводят все операции эмалирования. В процессе обжига наблюдают за состоянием поверхности эмали. Как только она приобретает стекловидный блеск, нагрев прекращают. После обжига металлические части изделия, не покрытые эмалью, отбеливают, чтобы удалить оксиды. Отбеливание производят в слабом растворе серной кислоты (до 15%) или в концентрированной соляной кислоте. Для эмалей с пониженной кислотостойкостью рекомендуют применять лимонную кислоту или щавелевую кислоты. Техника художественного эмалирования невероятно разнообразна. В одних случаях выразительный эффект достигается введением в композицию небольших цветовых пятен эмали, в других эмаль является основным декором. Наконец, эмалью покрывают все изделие, а металл служит только конструкционной основой. Выемчатые эмали. Для декоративной отделки художественных отливок чаще всего применяют выемчатые эмали. При этом на поверхности изделия (на модели) предусматриваются специальные углубления-выемки, которые затем заполняют эмалью. Глубина выемки влияет на прозрачность эмали: чем глубже выемка, тем глуше цвет. Дно углубления тщательно зачищают, так как оно служит рефлектором, отражает свет. 211 Для непрозрачных эмалей металлическую основу оставляют шероховатой. Углубление может быть заполнено эмалью как частично, так и на всю глубину. В первом случае эмалью покрывают только дно, и тогда при обжиге образуется цветной мениск. Во втором после многократного нанесения и обжига эмаль заполняет углубление заподлицо с краями. Перегородчатые эмали. Эта техника в основном используется для ювелирных изделий. Перегородки изготавливают из тонких ленточек, плющеной проволоки или филиграни. Ячейки, образованные перегородками, заполняются эмалями. Изделие сушат, а затем обжигают. Гладкие эмали. Их в настоящее время применяют главным образом в посудном производстве. Эмалевые массы делятся на основные (грунт) и покровные, которые последовательно наносят на изделие. Первые значительно превосходят вторые по тугоплавкости. Живописное эмалирование. Создание тончайших живописных миниатюр эмалевыми красками на металлической основе имеет очень много общего с живописью по фарфору и выполняется теми же красками. Живопись по эмали (финифть) — довольно сложный технологический процесс, требующий от художника большого профессионального мастерства. Его особенность состоит в том, что после обжига краски меняют свой Ц первоначальный цвет и интенсивность. Художник использует палитры — пластинки, на которые наносят краски и подвергают обжигу. После обезжиривания и травления поверхность изделия покрывают тонким слоем эмали, которая служит грунтом. Затем живописец приступает к переводу рисунка и росписи. Все краски просушивают при температуре 300—400°С, а затем производится обжиг при температуре 650—900° С. Обжиг живописных эмалей — весьма ответственная операция. Он производится, как правило, в окислительной атмосфере в обычном муфеле. Прямое воздействие открытого пламени недопустимо, так как при этом краски чернеют и обесцвечиваются вследствие восстановления металлов из их оксидов, являющихся красителями. Эмаль с накладками. Предварительно изделие сплошь покрывают глухой эмалью. Затем из медной, серебряной или золотой фольги вырезают узор, накладывают на изделие, которое подвергают обжигу до расплавления эмали. Металлические накладки прочно вплавляются в эмалевый слой. В качестве накладок применяют также серебряную проволоку и эмалевую зернь — мелкие шарики из тугоплавкой эмали. Прозрачные эмали. Техника заключается в том, что невысокий металлический рельеф сплошь покрывают прозрачной эмалью так, что и его выступы скрыты под слоем эмали. Рельефное изображение просвечивает сквозь эмаль, причем выступающие элементы просвечивают сильнее. Своеобразный эффект света и тени как бы увеличивает глубину рельефа. Прозрачную эмаль наносят и на гравированные изделия. 212 10.5. НАНЕСЕНИЕ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ Лакокрасочные покрытия главным образом защищают литье от коррозии, но в то же время несут и декоративно-отделочную функцию. Правда, они недолговечны и обладают крайне невысокой художественной ценностью. Лакокрасочные покрытия разделяют на бесцветные лаки и краски. Лак представляет собой растворитель, в котором растворена смола. В качестве растворителей раньше применяли растительные масла. Но поскольку они являются пищевыми продуктами, их применение в технических целях запрещено. В настоящее время в качестве растворителей используют бензин, бензол, спирты, эфиры, скипидар, ацетон. Многие из них ядовиты, например метиловый спирт и серный эфир. Наполнителями лаков служат очень разнообразные по составу и свойствам смолы, которые при нагреве размягчаются и расплавляются, хорошо растворяются в растворителях и нерастворимы в воде. Растворителями красок служат различные масла или нитросоеди-нения типа ацетона, нитролака; наполнителями — пигменты, в качестве которых используются или тонко растертые цветные соли и оксиды различных металлов, или натуральные красители. Лакокрасочные покрытия наносят кистями, распылением, в электростатическом поле и другими методами. К лакокрасочным покрытиям отливок предъявляют следующие требования: отсутствие в составе кислот и щелочей, которые, растворяясь в воде, становятся электролитами и способствуют электролитической коррозии; формирование прочной непроницаемой для воды пленки; хорошая кроющая способность; устойчивость цвета и блеска. Для стального литья наилучшими являются масляно-лаковые эмали и бакелитовые смолы. Алюминиевые отливки покрывают масляными эмалями и бакелитовыми лаками. Магниевые сплавы плохо соединяются с лакокрасочными покрытиями. На них лучше всего держится грунт из цинкового крона на олифе или лаке из искусственных смол. Изделия из меди и ее сплавов иногда покрывают золотистым спиртовым лаком. Окраска алюминиевым и бронзовым порошком, разведенным на различных лаках, для экстерьера малоэффективна, так как покрытие очень быстро темнеет от сернистых и других газов, содержащихся в воздухе городов. В интерьере алюминиевые и бронзовые порошки окисляются меньше, но художественный эффект не высок, так что они не могут быть рекомендованы. 213 10.6. НАНЕСЕНИЕ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ Главная цель нанесения покрытий из металла на отливки заключается в предотвращении коррозии. Однако при этом преследуют и декоративные цели. Существует несколько технологий нанесения металлических покрытий. Прежде всего, это — плакирование, изготовление биметаллических листов (железо и медь, алюминий и дюралюминий, углеродистая сталь и нержавеющая сталь и т. п.). Для изделий экстерь-ерного характера применяется сусальное золочение и серебрение, наклеивание на поверхность изделия тончайших листочков золота или серебра. Для отливок весьма перспективно нанесение горячих металлических покрытий. Покрытия из легкоплавких металлов наносят, окуная готовые изделия в расплавленный металл. Так, например, производят лужение, кадмирование, цинкование. Своеобразным способом нанесения металлических покрытий является металлизация — распыление расплавленной металлической проволоки струей сжатого воздуха. Мельчайшие частицы с большой скоростью выбрасываются из специального аппарата-метализатора и осаждаются на поверхности изделия, образуя сплошное покрытие. Полученный таким образом слой металла можно шлифовать, полировать, подвергать различным видам химической обработки. Применяются два вида металлизаторов — газовый и электрический. В первом проволока плавится в пламени ацителена, во втором — за счет вольтовой дуги. Производительность трехфазного металлизатора достигает 10—12 кг распыленного металла в час. Толщина слоя может быть любой, но обычно она составляет от 0,01 до 0,5 мм. Недостатком металлизации является то, что частицы во время полета быстро остывают и соединяются между собой лишь механически, не сплавляясь. Покрытие, полученное методом металлизации, имеет множество пор, через которые может проникнуть влага и другие вещества, вызывающие коррозию. Поэтому после металлизации приходится принимать дополнительные меры защиты изделия от коррозии, например пропитывать его лаками. 10.7. ЧЕРНЕНИЕ Чернение — это вид декоративной отделки ювелирных изделий из драгоценных металлов (золота и серебра). Хорошо ложится чернь и на медные сплавы. Чернение заключается в нанесении на поверхность изделия слоя легкоплавкого сплава черного цвета. Обязательными компонентами черни служат серебро, медь, свинец и сера. Иногда свинец заменяют оловом и вводят в состав буру, хлористый аммоний, висмут. Цвет и блеск черни зависит от состава сплава и от соотношения компонентов. Наиболее распространенные рецепты черни приведены в табл. 10.7. В ней указаны массовые части компонентов. 214 Таблица 10.7 Рецепты черни

Качество черни зависит, кроме того, от способа приготовления и нанесения. Существуют два способа приготовления черни: 1) металлы сплавляют, а потом добавляют серу; 2) получают сернистые металлы, а потом сплавляют. В первом случае в графитовом тигле сплавляют серебро с медью и добавляют свинец (или олово). В очищенный от шлака расплав вводят серу и другие компоненты. Чистый перемешанный расплав выливают в чугунную изложницу. Твердый сплав измельчают и повторяют плавку, добавляя буру и серу. Получение качественной черни требует трехкратной плавки. Иногда плавку ведут в двух тиглях: в одном плавят металлы, в другом — серу. Потом металлический расплав выливают в тигель с серой, перемешивают и выливают в чугунную изложницу. Охлажденный сплав измельчают и вновь переплавляют. Если процесс начинается с получения сернистых металлов, каждый металл (серебро, медь и свинец) выдерживают с серой в муфельных печах или в тигле, подогретом до 400° С. Соотношение серебра или свинца с серой равно 3:1. Сернистые соединения измельчают и составляют смесь из 1,1 массовой части сернистого серебра, 4,5 частей сернистой меди и 4,5 частей сернистого свинца. Эту смесь плавят в тигле при температуре 800° С. Далее в расплав вводят хлористый аммоний из расчета 1 г на 3,5 г расплава. Полностью расплавленный состав выливают в чугунную изложницу приготовленная таким образом чернь будет соответствовать рецепту: серебро — 1 г, медь — 8 г, свинец — 4 г, сера — 3,5 г, хлористый аммоний — 2,8 г. Чернь наносят на подготовленную поверхность изделия. Углубления или выгравированный рисунок, которые заполняют чернью, должны 215 быть шероховатыми для лучшего сцепления черни с основным металлом. Глубина рисунка не должна быть меньше 0,2 мм. Тонко измельченный порошок черни перемешивают с водным раствором буры, поташа и поваренной соли. Приготовленную кашицу, имеющую консистенцию густой сметаны, накладывают на участки, подлежащие чернению. Чернь, попавшую на те участки поверхности, которые не надо чернить, аккуратно удаляют. Изделие просушивают и обжигают в печи при температуре 300—400 ° С. Остывшее изделие подвергают механической обработке, завершая ее полированием, после чего чернь приобретает свойственный ей блеск и оттенок. 10.8. ЧЕРНОЕ ХРОМИРОВАНИЕ Гальваническое хромовое покрытие отличается высокой коррозионной стойкостью, устойчивостью к истиранию и высокими декоративными качествами. Чаще всего это блестящая серебристая пленка металла, но в отдельных случаях находит применение так называемое, черное хромирование. Черное хромовое покрытие помимо свойств, отмеченных выше, обладает еще одним специфическим качеством: оно слабо отражает свет (коэффициент отражения света в видимой части спектра составляет 2%, а в инфракрасной — менее 1%). Поэтому его наносят, например, на металлические детали охотничьих ружей. Черное покрытие исключает появление отвлекающих бликов во время стрельбы. Черное хромовое покрытие, кроме того, наносят на корпуса часов, кино- и фотоаппаратуры, медицинский инструмент, различные приборы и т. п. Черное хромирование — сложный электрохимический процесс, который требует строгого контроля состава электролита, его температуры, плотности тока. Электролит содержит сложные оксиды, гидрооксиды и гидриды хрома. Покрытие фактически представляет продукт неполного восстановления хрома. Наиболее качественным электролитом для черного хромирования является состав «метахром», разработанный школой М. А. Шлугера. Он обладает высокими стабильными технологическими характеристиками. Значительные успехи в совершенствовании технологии черного хромирования достигнуты в ЦНИИматериалов. Проведенные там исследования позволили увеличить толщину осаждаемых покрытий, изменить их химический состав, повысить скорость процесса. Освоена промышленная технология черного хромирования изделий из стали, бронзы, латуни, алюминиевых сплавов. Некоторые сложности возникают при хромировании чугунных отливок. 216 10.9. НАНЕСЕНИЕ ВАКУУМНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ Вакуумная ионно-плазменная технология нанесения покрытий, получившая широкое распространение в различных отраслях машиностроения, главным образом для повышения износостойкости изделий, может с успехом применяться и для деко-рирования отливок. Наиболее перспективным считается электродуговой метод, получивший название конденсация ионной бомбардировкой (КИБ). В вакуумной камере размещен катод (рис. 10.4). Между корпусом камеры и катодом возникает электрическая дуга. Из катодного пятна вылетают ионы, электроны и нейтральные частицы, которые направленным потоком летят к изделию, расположенному внутри камеры. Вначале частицы как бы разрыхляют поверхностный слой изделия, эффективно очищая его и нагревая до 300—500 ° С. Далее происходит насыщение поверхностного слоя ионами того материала, из которого изготовлен катод. Если в камеру вводят различные газы (например, азот- или утлеродсодержащие) на поверхности изделия формируются нитридные или карбидные покрытия. Широкое распространение получили покрытия из нитрида титана, которые удачно имитируют позолоту. Причем, регулируя параметры процесса, можно добиться полного сходства с золотом различных проб. Покрытия из нитрида титана наносят не только на металлы, но и на стекло, и на керамику. Такие покрытия отличаются прочным сцеплением с материалом изделия и высокой износостойкостью. При нанесении покрытий методом КИБ предъявляются очень жесткие требования к качеству поверхности изделий. На поверхности не должно быть посторонних загрязнений (ржавчины, масла, других неметаллических материалов). Особые трудности возникают при нанесении покрытий на отливки, на поверхности которых есть различные дефекты (поры, шлаковые включения, окисленные трещины). В ряде случаев требуется дополнительная подготовка поверхности. Если в состав материала изделия входят легкоиспаряемые элементы (например, цинк в латуни), то перед ионной бомбардировкой на изделие наносят гальваническим способом подслой никеля.  |