Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

|

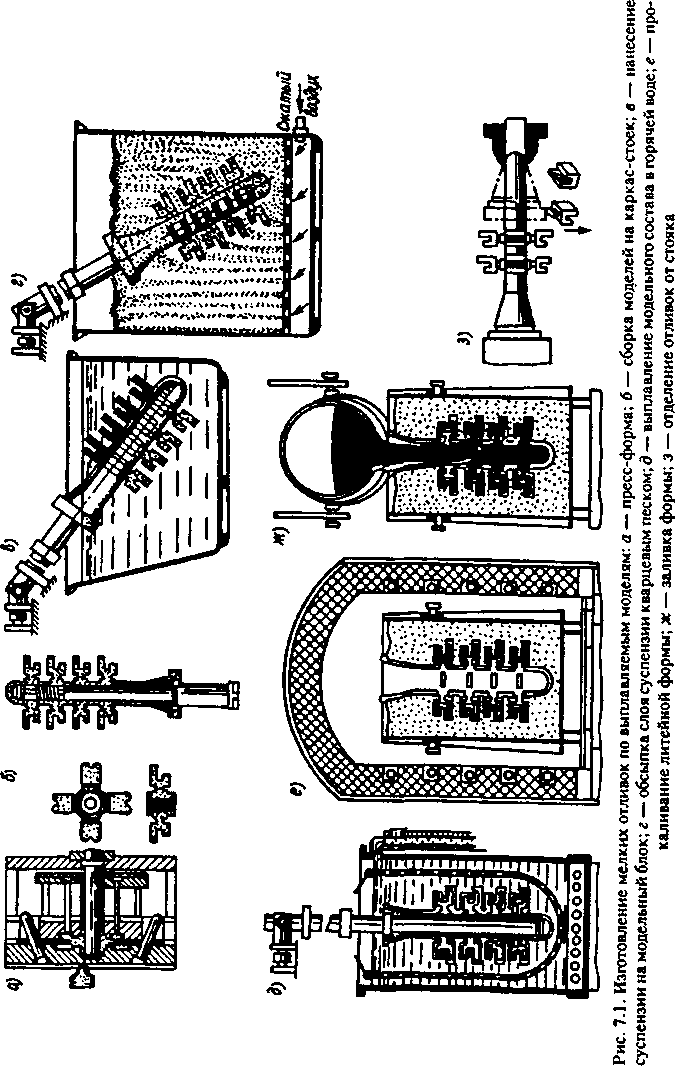

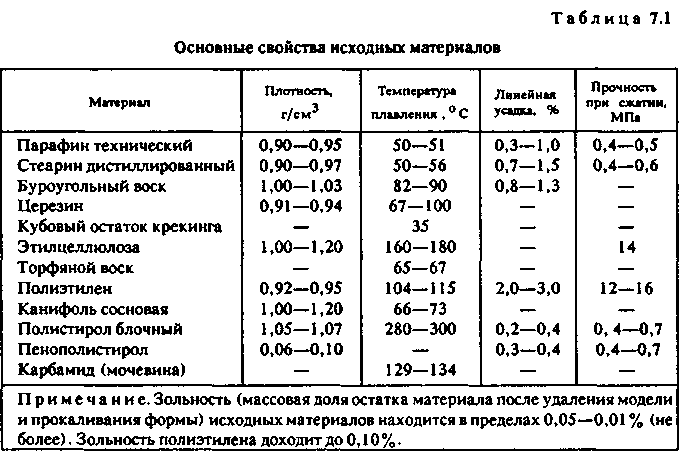

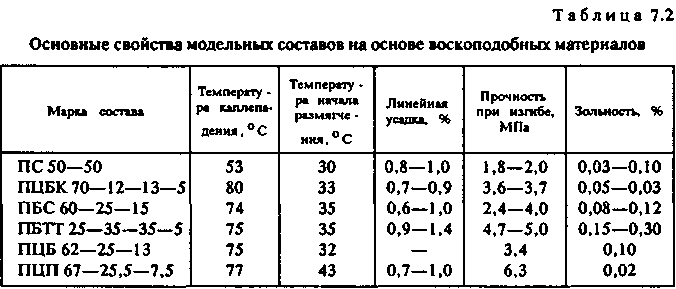

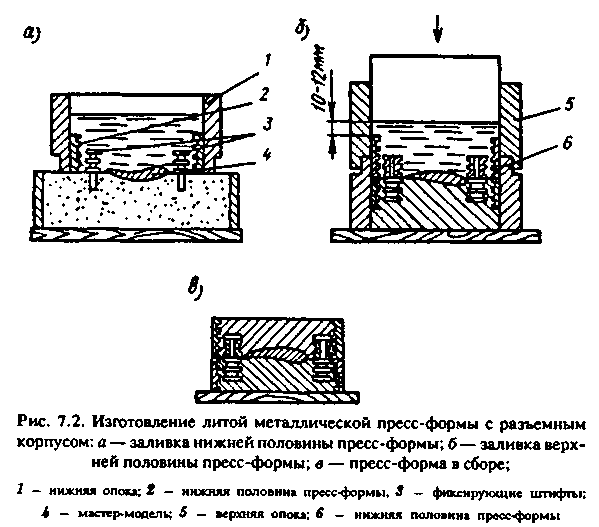

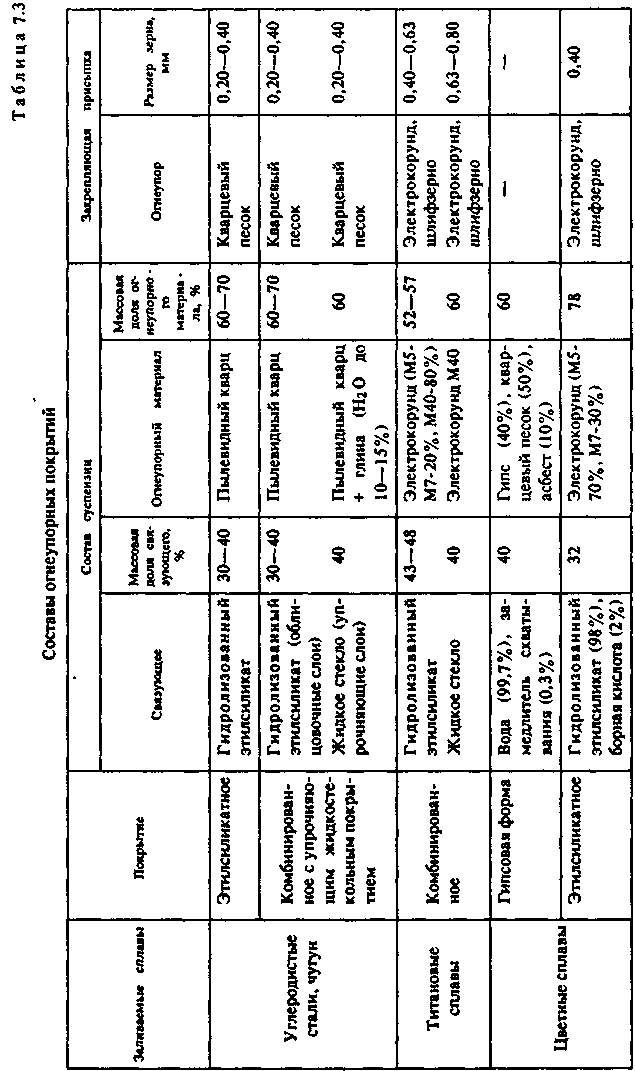

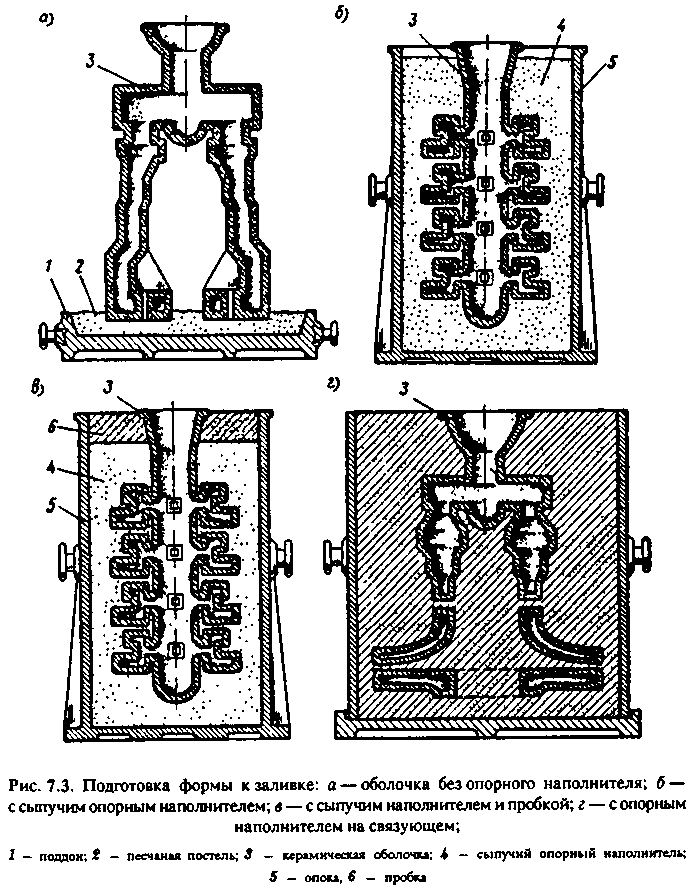

Глава 7 ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ Литье по выплавляемым моделям, широко применяемое в машиностроении при изготовлении тонкостенных сложных по конфигурации отливок, является наиболее распространенным методом получения мелких художественных отливок. Этот метод имеет долгую историю. Хорошо известны примеры литья пушек, колоколов, скульптуры с применением моделей, изготовленных из воска. Технология литья по выплавляемым моделям имеет ряд специфических особенностей: модель служит для получения только одной отливки, потому что вытапливается в процессе изготовления формы; металл заливают в тонкостенные неразъемные формы, получаемые путем нанесения огнеупорного покрытия на модель, сушки покрытия, удаления (вытапливания) модели и последующего прокаливания формы; формовочная смесь представляет собой суспензию, состоящую из мелкозернистого огнеупорного материала и связующего раствора; применение мелкозернистых пылевидных огнеупорных материалов обеспечивает очень высокое качество поверхности отливки; высокая точность отпечатка модели достигается путем повышения температуры заливаемого металла, что требует использования высокоогнеупорных формовочных и связующих материалов. Шероховатость поверхности отливок зависит от их толщины и некоторых особенностей технологии. Так, при создании восстановительной атмосферы в форме во время заливки металла высота микронеровностей на поверхности стальных отливок толщиной от 10 до 40 мм снижается с 10—160 до 5—80 мкм. Схема изготовления по выплавляемым моделям мелких деталей в условиях крупносерийного и массового производства представлена на рис. 7.1. Восковые модели изготавливают в многоместной пресс-форме на специальном пресс-автомате (рис. 7.1, а), а затем собирают припаива-нием в модельный блок с общей литниковой системой (рис. 7.1, б). На модельный блок наносят огнеупорную суспензию (рис. 7.1, в), состоящую из связующего раствора (как правило, на основе этилсили-ката) и огнеупорного порошка. Для укрепления суспензионного слоя его обсыпают кварцевым песком или крошкой другого огнеупорного материала (рис. 7.1, г), после чего просушивают. На блок наносят несколько слоев. Модель удаляют из керамической оболочки выплавлением, растворением или выжиганием (рис. 7.1, д). Оболочку прокаливают для удаления остатков модельного состава и других органических веществ (рис. 7.1, е). Если прочность оболочки недостаточна, ее перед прокаливанием заформовывают в огнеупорный наполнитель. 151  После заливки и затвердевания металла блок очищают от огнеупорной оболочки, а отливки отделяют от литниковой системы (рис. 7.1, ж, з). В машиностроении литье по выплавляемым моделям получило интенсивное развитие в середине XX века благодаря успехам в области химии силикатов. Восковые модели машиностроительных отливок получают в металлических, пластмассовых и гипсовых пресс-формах, изготовленных по чертежам. При создании уникальных, не подлежащих воспроизведению художественных отливок скульптор изготавливает из специального воска модель, которая в процессе изготовления керамической оболочки вытапливается. После прокаливания оболочки в нее заливается металл, который точно воспроизводит восковую фигуру. Примером индивидуального изготовления крупной отливки по выплавляемой модели является памятник Минину и Пожарскому (см. гл. 1). Если же художественную отливку предполагается изготавливать не в единственном экземпляре, а с авторской модели из пластилина, воска, дерева, гипса и т. п., то с нее снимают каучуковый или гипсовый слепок, который в дальнейшем служит пресс-формой для получения восковых моделей. 7.1. МОДЕЛЬНЫЕ СОСТАВЫ 7.1.1. ИСХОДНЫЕ МАТЕРИАЛЫ Парафин — смесь углеводородов предельного ряда с общей формулой СпН (2п + 2), продукт возгонки нефти, бурого угля и горючих сланцев. Представляет собой белую массу с кристаллической структурой. Парафин придает моделям пластичность и устойчивость к образованию трещин. Он наиболее дешевый и недефицитный компонент модельного состава. К недостаткам парафина относятся: невысокая прочность, склонность к размягчению и деформациям при температурах, превышающих 28 °С, вспениваемость в расплавленном состоянии. Парафин хорошо сплавляется со стеарином при температуре 70— 80 °С и с буроугольным воском — при 100—110°С. Стеарин — смесь жирных кислот, продукт переработки растительных и животных жиров. Представляет собой аморфную беловато-желтую массу. Стеарин повышает теплостойкость и прочность моделей. Это дефицитный и дорогой материал (в 8 раз дороже парафина). Недостатками стеарина являются взаимодействие с этилсилика-том и омыление в воде. Буроугольный воск — смесь воска, смолы и асфальтоподобных веществ, продукт переработки битумного бурого угля. Представляет собой однородную массу темно-бурого цвета. Служит основным заменителем стеарина. Буроугольный воск обладает высокой прочностью и твердостью, значительной хрупкостью, способ- 153 ствует образованию твердой блестящей поверхности модели. Недостатком буроугольного воска является его коксуемость в процессе выжигания в керамической форме при недостатке кислорода. Церезин — смесь твердых высокомолекулярных углеводородов метанового ряда, получаемая в результате переработки и очистки озокерита или петролатума. Это — аморфная масса светло-желтого цвета. Недефицитный материал. Церезин обладает более высокой пластичностью и теплостойкостью, чем парафин и стеарин. Недостатки церезина — значительная линейная усадка, невысокие прочность и твердость. Церезин хорошо сплавляется с парафином и стеарином при температуре 70—80°С, с буроугольным воском — при 100—110°С, с канифолью — при 140° С. Кубовый остаток крекинга парафина — смесь высокомолекулярных предельных и непредельных углеводородов. Используется как пластификатор (повышает пластичность и упругость). При введении в модельный состав более 8% кубового остатка уменьшается теплостойкость и прочность. Этилцеллюлоза — разновидность простых эфиров целлюлозы. Это мелкокристаллический белый или светло-желтый порошок. Этил-целлюлоза применяется как пластификатор и упрочнитель парофино-стеариновых составов, а также составов с канифолью и церезином. Содержание этилцеллюлозы в модельном составе не должно превышать 5 %, иначе модельный состав будет прилипать к оснастке. Этил-целлюлоза хорошо смешивается с жидким стеарином, но не сплавляется с парафином. Торфяной воск — смесь высокомолекулярных углеводородов, продукт обработки торфа различными растворителями. По сравнению со стеарином и парафином торфяной воск обладает более высокой прочностью и теплостойкостью. К недостаткам торфяного воска относятся хрупкость, повышенная вязкость в расплавленном состоянии. Полиэтилен — синтетическое высокомолекулярное соединение, получаемое полимеризацией этилена (СН2 — СН2)П под давлением (120—250 МПа). Полиэтилен увеличивает термостойкость и прочность парафина в 1,5—2,0 раза. Недостатки полиэтилена — значительная усадка (до 3%), повышенная вязкость в расплавленном состоянии, снижающая жидкотекучесть модельного состава. Полиэтилен хорошо сплавляется со стеарином и канифолью. Канифоль состоит в основном из смоляных кислот. Это — хрупкая стекловидная масса. Применяется для придания модельным составам повышенной прочности и термостойкости. При большом содержании канифоли в модельном составе, он приобретает хрупкость, прилипает к оснастке, утрачивает технологические свойства при многократном использовании. Полистирол — термопластичный материал, получаемый полимеризацией стирола. Используется не только в качестве самостоятельного материала для изготовления моделей, но и как компонент 154  модельного состава, повышающий его теплостойкость и механическую прочность. Модели из полистирола плохо удаляются из керамических оболочек. Пенополистирол — термопластичный материал в виде гранул, получаемый суспензионной полимеризацией стирола (CeHs — СН = CHj) — в присутствии летучего пенообразователя. Является исходным материалом для изготовления моделей (см. гл. 9). Карбамид — СО (NH2)2 техническая мочевина — кристаллический материал, получаемый путем нагрева аммиака и углекислого газа при температуре 150 °С и давлении 450 МПа. При нагреве карбамид не проходит стадию размягчения. Является основным компонентом, растворяемых в воде модельных составов. Обеспечивает малую линейную усадку и высокую прочность моделей. Борная кислота — блестящие чешуйки или бесцветные мелкие кристаллы — является компонентом растворимого в воде модельного состава. Основные свойства исходных материалов характеризует табл. 7.1. 7.1.2. ТРЕБОВАНИЯ К МОДЕЛЬНЫМ СОСТАВАМ Модельные составы должны отвечать следующим требованиям: хорошо заполнять полости пресс-форм и четко их воспроизводить; не вступать во взаимодействие с материалами пресс-форм и огнеупорных покрытий; не прилипать к поверхности пресс-форм, инструменту и рукам рабочего; 155 хорошо смачиваться огнеупорной суспензией; обладать после затвердевания прочностью и твердостью, достаточными для того,чтобы исключить повреждение моделей; иметь малую и стабильную усадку и соответственно малое расширение при повышенных температурах, чтобы исключить растрескивание керамической оболочки; сохранять свои свойства при всех технологических операциях, причем при многократном использовании; не выделять вредных газов и паров при нагревании и сгорании. Желательно, чтобы температура плавления модельного состава была в пределах 60—100 °С, тогда его будет проще удалить из керамической оболочки. Температура начала размягчения должна превышать максимальную положительную температуру воздуха в рабочих помещениях на 10—15 °С и составлять примерно 35—40 °С. В машиностроении наибольшее распространение получили модельные составы четырех групп. К первой группе относятся модельные составы, представляющие собой сплав воскоподобных материалов, содержащий в ряде случаев улучшающие добавки. Основными компонентами составов этой группы являются парафин, стеарин, церезин, буроугольный и торфяной воски, сложные эфиры высших кислот. В качестве добавок, повышающих пластичность, прочность, теплостойкость, используют этилцеллюлозу, кубовый остаток крекинга парафина, полиэтилен и др. Физические и механические свойства некоторых модельных составов первой группы иллюстрирует табл. 7.2.  В маркировке модельных составов буквы обозначают наименования компонентов: П — парафин; С — стеарин; Ц — церезин; Б — буро-угольный воск; Ко — кубовый остаток крекинга; Т — торфяной воск; Тр — триэтаноламин; Пс — полистирол; Пэв — полиэтиленовый воск; Кб — карбамид; Бк — борная кислота; Нк — нитрат калия; К — канифоль; Св — сибирский воск. Цифры в маркировке указывают массовую долю (%) компонентов в составе. 156 Во вторую группу входят модельные составы на основе натуральных и синтетических смол, термопластов (например, полиэтилена, полистирола) с добавками воскообразных материалов (церезина, парафина и др.). От составов первой группы они отличаются более высокой прочностью и теплоустойчивостью. Однако высокая температура плавления ограничивает выбор технологического оборудования. Например, модели не выплавляются в горячей воде. Характерным составом второй группы является КПЦ 50—30—20 с температурой каплепадения 140° С. Третья группа включает водорастворимые модельные составы на основе карбамида, азотных и азотнокислых солей щелочных металлов, поливинилового спирта и других материалов, плавящихся при температуре не выше 350 ° С. Эти составы обладают малой усадкой (около 0,20%), высокой прочностью, хорошо растворяются в воде. Их недостатки — хрупкость и гигроскопичность. Наиболее распространены составы КБ 98—2 и КН 90—10. К четвертой группе относятся выжигаемые модельные составы. Наибольшее распространение получил вспенивающийся полистирол ПСВ-ЛД. Плотность изготовленных из него моделей составляет 0,24—0,30 г/см3, прочность при изгибе — 10—14 МПа, усадка — 0,2—0,3%. 7.2. ИЗГОТОВЛЕНИЕ ПРЕСС-ФОРМ Как уже говорилось, при тиражировании художественных отливок пресс-формы изготавливают по так называемой мастер-модели, которая является копией авторского оригинала. Существует несколько способов изготовления пресс-форм: заливка мастер-модели водной суспензией гипса; отверждение пластмассы; нанесение на мастер-модель металлического слоя электролитическим способом. Если мастер-модель выполнена из металла, пресс-форму можно изготовить заливкой мастер-модели более легкоплавким металлом. Поскольку художественная отливка, как правило, имеет очень сложную поверхность с поднутрениями на различных уровнях, углублениями, наилучшим материалом для пресс-форм являются различные герметики типа виксинта или формопластов. (Технология изготовления пресс-формы из герметика описана в гл. 8.) Схема изготовления литой металлической пресс-формы представлена на рис. 7.2. Первоначально на мастер-модели 4 намечают линию разъема будущей пресс-формы. Затем мастер-модель заформовывают обычным способом до намеченной линии разъема и вставляют фиксирующие штифты 3 со втулками. Устанавливают нижнюю опоку 1 со вставленным в нее корпусом пресс-формы и заливают сплав (рис. 7.2, а). Отлитую половину пресс-формы переворачивают, устанавливают верхнюю опоку 5 с корпусом пресс-формы и заливают сплав (рис. 7.2, б). 157  Аналогичным способом изготавливают гипсовые и пластмассовые пресс-формы. Для изготовления пресс-форм методом электролиза необходимо, чтобы мастер-модель имела конфигурацию, технологичную для галь-ванопластическнх операций. Полученную этим методом металлическую коронку заливают гипсом или сплавами алюминия. 7.3. ИЗГОТОВЛЕНИЕ МОДЕЛЕЙ И МОДЕЛЬНЫХ БЛОКОВ Основным способом изготовления моделей из легкоплавких составов является запрессовка пастообразной массы в рабочую полость пресс-формы. Для этого используются ручные шприцы, шприц-машинки с ручной запрессовкой, механические, гидравлические и пневматические прессы. Модели из парафино-полиэтиленового состава, а также составов на основе буроугольного воска изготовляют на установках с подогревом шлангов из-за повышенной вязкости этих модельных составов. Модели из вспенивающегося полистирола получают, как правило, на термопластавтоматах. Модели мелких изделий компонуют в модельные блоки путем при-паивания моделей к литниковым системам вручную электропаяльником, нагретым до 100—130 ° С. 158 Литниково-питающие системы конструируют так, чтобы обеспечить спокойное заполнение формы металлом, удобство нанесения огнеупорного покрытия на поверхность модельного блока, а при формовке — заполнение наполнителем всех промежутков между отдельными элементами и предотвращение их поломки. 7.4. ИЗГОТОВЛЕНИЕ ФОРМ В качестве огнеупорной основы формовочных смесей применяют кварцевый песок, пылевидный кварц, плавленый кварц, электрокорунд, циркон, дистен-силлиманит, шамот, магнезит, графит (см. гл. 3). Связующими материалами служат этилсиликат, жидкое стекло, гипс. 7.4.1. ПРИГОТОВЛЕНИЕ ОГНЕУПОРНОЙ СУСПЕНЗИИ И ГИПСОВОЙ МАССЫ Огнеупорные суспензии (этилсиликатные и жидкостекольные), как правило, готовят в специальных установках. Приготовление этилсиликатной суспензии. Для приготовления этилсиликатной суспензии рекомендуется использовать установки, у которых частота вращения крыльчатки составляет до 2500 мин"1. На практике суспензию иногда готовят вручную, если к качеству поверхности отливки не предъявляется высоких требований. Этилсиликатную суспензию готовят двумя способами — раздельным и совмещенным. При раздельном способе предварительно готовят гидролизо-ванный этилсиликат, затем в него вводят огнеупорную составляющую при постоянном перемешивании. Суспензию выдерживают в течение получаса до полного удаления из нее пузырьков замешанного воздуха. При использовании совмещенного метода в этилсиликат сначала вводят, непрерывно перемешивая, растворитель (гидролизный спирт, ацетон или изопропиловый спирт). Затем всыпают часть (0,7—0,8 от общего количества) огнеупорного материала и перемешивают в течение 10—15 мин. Далее вливают воду, подкисленную соляной или азотной кислотой, продолжая перемешивать в течение 30—40 мин. Наконец, добавляют оставшуюся часть огнеупорного материала и специальные добавки (глицерин, борную кислоту и др.), перемешивают еще в течение 10—15 минут. Приготовление жидкостекольной суспензии. Для приготовления жидкостекольной суспензии в жидкое стекло добавляют сначала огнеупорную глину (глинозем или шамот), а затем пылевидный кварц. Огнеупорные составляющие вводят при непрерывном перемешивании в течение часа. Для улучшения технологических свойств в суспензию иногда добавляют 4% веретенного масла. Готовую суспензию выдерживают в течение 5—8 мин до удаления пузырьков воздуха. 159 Приготовление гипсовой массы. Жидкую гипсовую массу для форм, в которые заливают алюминиевые и магниевые сплавы готовят обычно в смесителях пропеллерного типа. В воду предварительно вводят замедлитель схватывания (0,15—0.30% от массы сухой смеси). Если форма предназначена для литья магниевых сплавов, добавляют также 1 % борной кислоты для предотвращения загорания магния при заливке. Кислота, кроме того, замедляет схватывание гипса. Составы некоторых огнеупорных покрытий приведены в табл. 7.3. 7.4.2. НАНЕСЕНИЕ ОГНЕУПОРНОГО ПОКРЫТИЯ НА МОДЕЛЬ Перед нанесением огнеупорного покрытия модель обезжиривают 1,5%-ным водным раствором нейтрального мыла, соды или олеиновой кислоты и т. п. Огнеупорное покрытие наносят на модель путем однократного погружения в суспензию, или двух-, или трехкратного с интервалами 10—25 с для сушки очередного слоя на воздухе. Модельный блок после последнего погружения в суспензию обсыпают зернистым огнеупорным материалом (см. табл. 7.3). Если предусмотрено вытапливание модели в горячей воде, жидкостекольное покрытие закрепляют 18%-ным водным раствором хлористого аммония, подкисленного 0,3% соляной кислоты. Для закрепления покрытия модель после нанесения очередного слоя погружают в бачок с закрепителем на 40—90 с. При изготовлении комбинированных форм для получения отливок из цветных сплавов модель погружают в подготовленную быстротвер-деющую гипсовую массу и выдерживают в ней до затвердевания массы. 7.4.3. СУШКА ОГНЕУПОРНОГО ПОКРЫТИЯ Для формирования керамической оболочки огнеупорное покрытие подвергают воздушной, воздушно-аммиачной и вакуумно-аммиачной сушке. Как показывает практика, огнеупорное покрытие на основе этилси-ликата можно высушить на воздухе за 4—10 ч. Продолжительность сушки зависит от числа нанесенных слоев, от размеров и сложности модели. Продолжительность воздушно-аммиачной сушки составляет 1.0—3,5 ч, вакуумно-аммиачной сушки — 15—30 мин. Для сушки моделей в аммиачных шкафах берут 1,5—2,0 л аммиачной воды плотностью 0,89—0,95 г/см3 на 1 м3 объема сушильного шкафа. Температура в шкафу составляет 18_25° С. Комбинированные покрытия, включающие два или три упрочняющих жидкостекольных слоя, сушат на воздухе в течение 5—6 ч. Причем температура сушки составляет 22-28° С для этилсиликатного слоя и 22—31 °С для жидкостекольного. 160  Ускоренную сушку комбинированных форм, основанную на взаимном закреплении чередующихся этилсиликатного и жидкостекольного слоев, производят в потоке воздуха со скоростью 4—5 м/с при температуре 25—28° С в течение 1,5—2 ч. Гипсовые формы сушат на воздухе в течение 3—4 ч. 7.4.4. УДАЛЕНИЕ МОДЕЛЬНОГО СОСТАВА ИЗ КЕРАМИЧЕСКИХ ОБОЛОЧЕК Модельный состав из керамических оболочек может удаляться несколькими способами, а именно: выплавлением (легкоплавкие модельные составы), растворением (составы на основе карбамида и пено-полистирола) или выжиганием (блочный полистирол и пенополистирол). Выплавление. Легкоплавкие модели выплавляют в горячей воде, в расплавленном модельном составе той же марки, горячим воздухом в камерных электрических печах, в паровой камере, в автоклаве. Удаление моделей в горячей воде обычно производят в специальных емкостях при температуре 96—98° С. Возврат модельного состава при этом составляет 90—95%. Керамические оболочки после удаления моделей подсушивают на воздухе не менее 3 ч или в сушильном шкафу при ПО—150 °С в течение 1—2 ч. Удаление моделей в расплавленном и перегретом (на 30—40 ° С) модельном составе той же марки обеспечивает некоторое упрочение оболочек, но при этом увеличивается расход модельного состава (возврат составляет менее 70%). Выплавление модельного состава горячим воздухом производят в специальных установках при температуре 120—200 ° С в течение 10—20 мин. Возврат модельного состава при этом равен 80—90 %. При использовании камерных сушил удаление моделей продолжается 6—8 ч при температуре ПО—120° С. Растворение. Модели из пенополистирола растворяют в толуоло-ацетоновом растворителе (1:1) от 15 мин до нескольких часов, в зависимости от плотности материала. Выжигание. Модели из блочного полистирола выжигают обычно в печах, прокаливая при температуре 950—980° С. Модели из гипсовых форм выплавляют обычно в паровой камере под давлением 0,025 МПа в течение 3—4 ч. Возврат модельной массы составляет 90%. 7.4.5. ПРОКАЛИВАНИЕ ФОРМ После удаления модельного состава керамическую оболочку готовят к заливке металла. Возможны несколько вариантов (рис. 7.3). Если оболочка достаточно прочна, ее прокаливают и ставят под заливку. 162 Если прочность оболочки недостаточно высока, чтобы исключить разрушение при заливке, ее заформовывают в опоки из жаростойкой стали и засыпают сухим наполнителем: кварцевым песком, отходами керамических покрытий, шамотом, магнезитом и др. Иногда используют жидкий наполнитель с цементом, иногда ограничиваются применением «пробки» на сухом наполнителе.  Чтобы удалить остатки модельного состава и завершить формирование керамики, опоки с помещенными в них оболочками прокаливают в электрических или газовых камерных печах. Желательно оболочки на основе кварца, электрокорунда, циркона, шамота прокаливать при температуре 1200—1300°С в течение 10—30 мин. Если температуру снизить до 9ОО ° С, продолжительность прокаливания увеличивается на несколько часов. Гипсовые формы для литья алюминиевых сплавов рекомендуется прокаливать при температуре до 600"С в течение 3—12 ч, для литья медных сплавов — при температуре до 700 ° С в течение 5—20 ч, для литья магниевых сплавов — при температуре до 500 °С в течение 12—15 ч. 7.5. ПЛАВКА МЕТАЛЛА И ЗАЛИВКА ФОРМ Для плавки металла могут быть использованы любые плавильные печи, которые обеспечивают требуемое качество сплава При литье стали и чугуна по выплавляемым моделям широко применяются индукционные тигельные печи, позволяющие в широком диапазоне регулировать температуру заливаемого металла. Для плавки алюминиевых сплавов чаще всего используют тигельные печи, печи сопротивления и индукционные печи промышленной частоты. Стальные и чугунные отливки, как правило, изготавливают в формах, нагретых до 600 ° С. Температура форм для алюминиевого литья составляет 200—300 ° С. |