Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

|

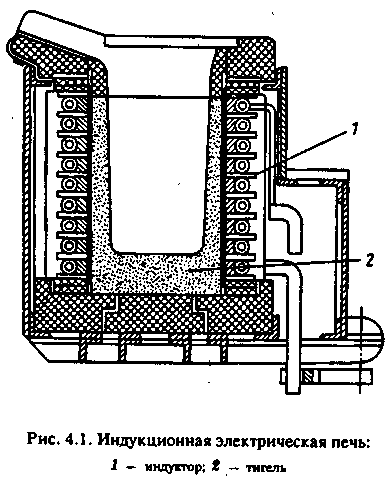

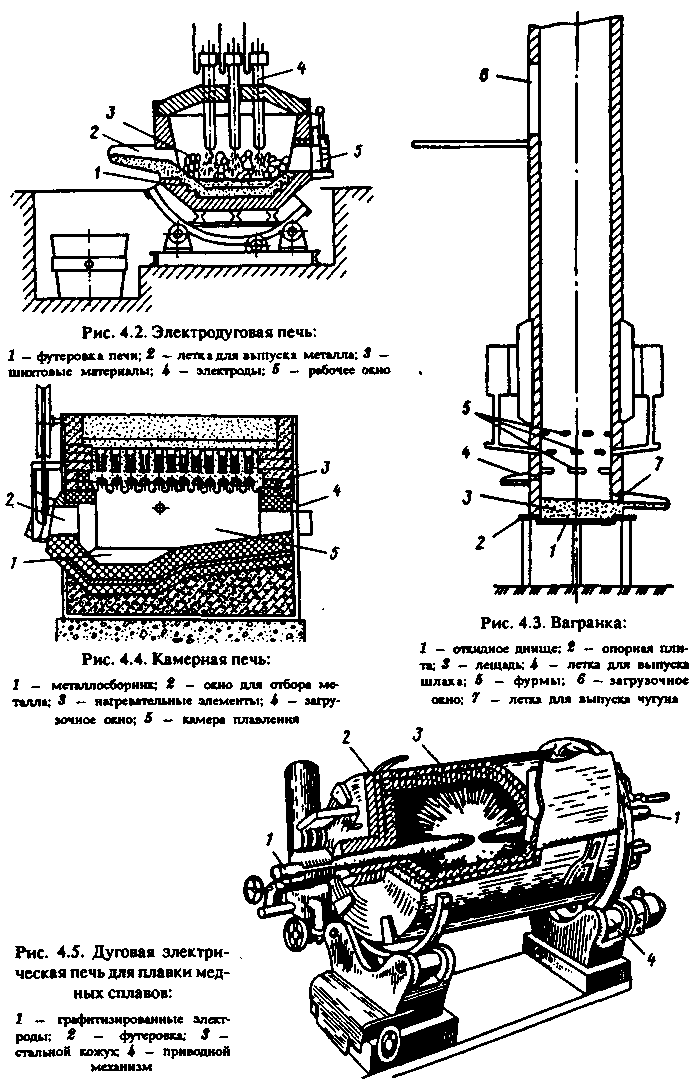

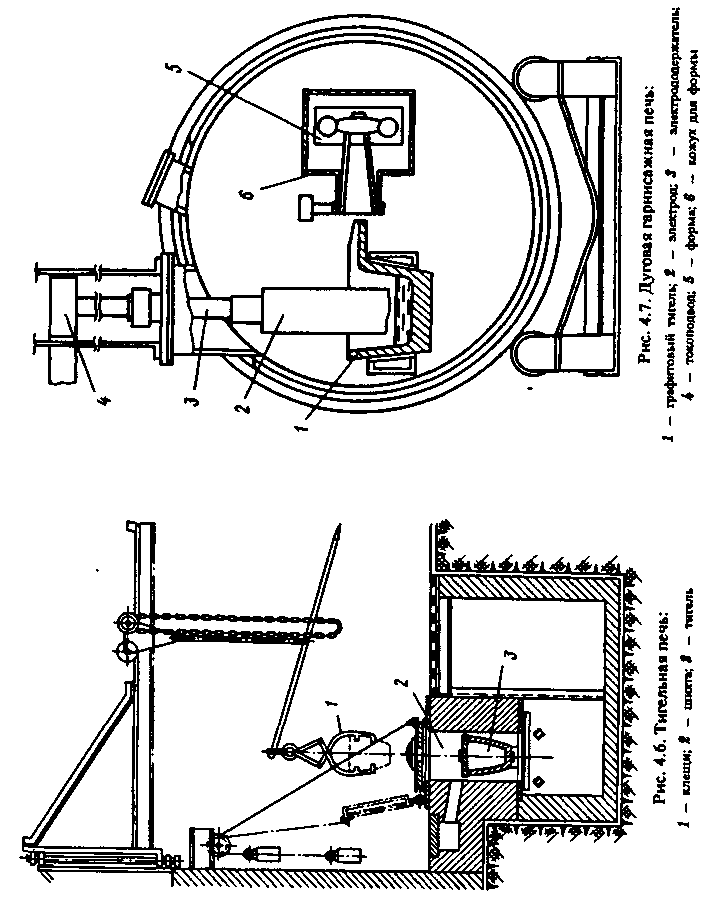

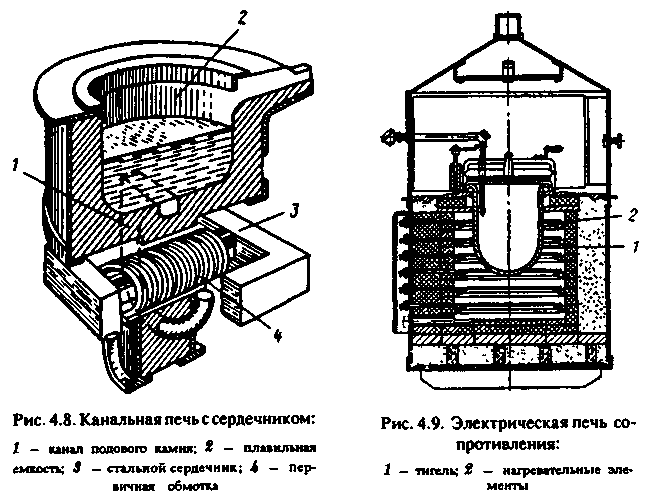

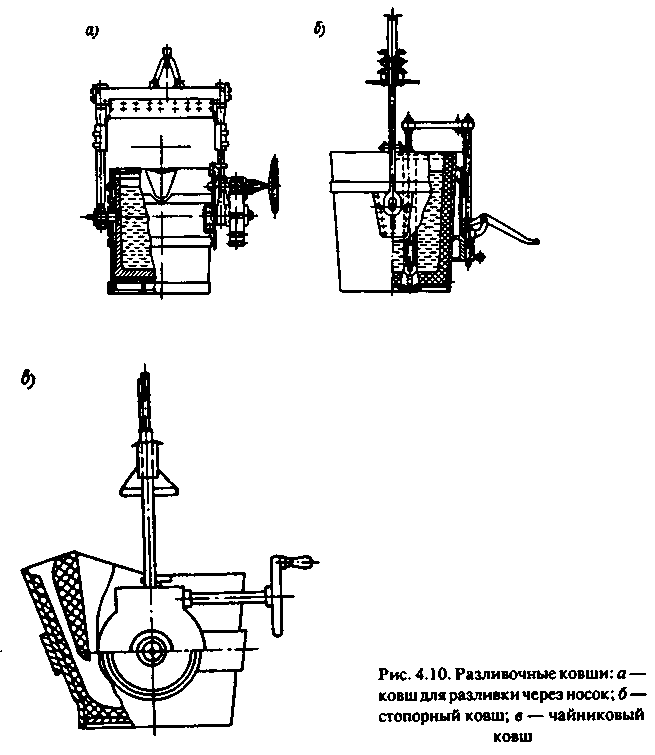

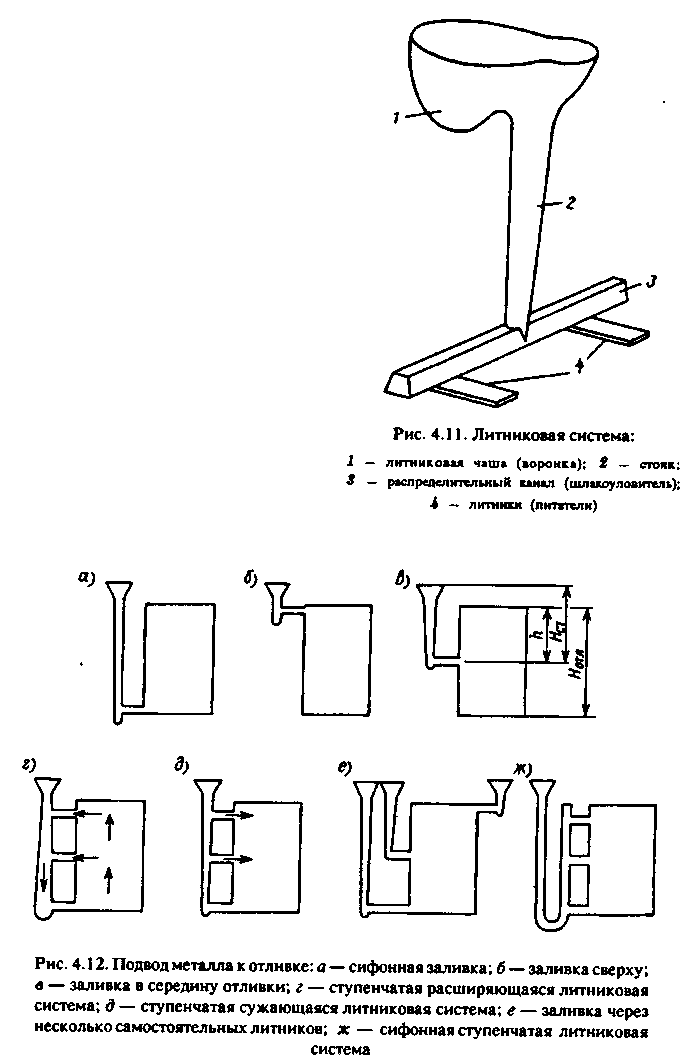

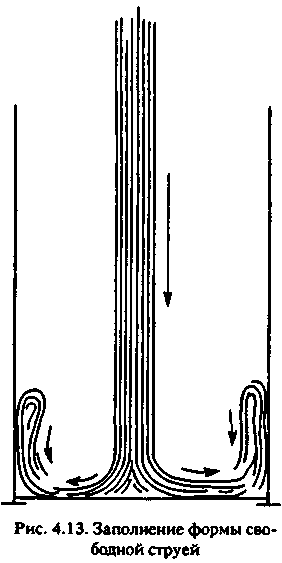

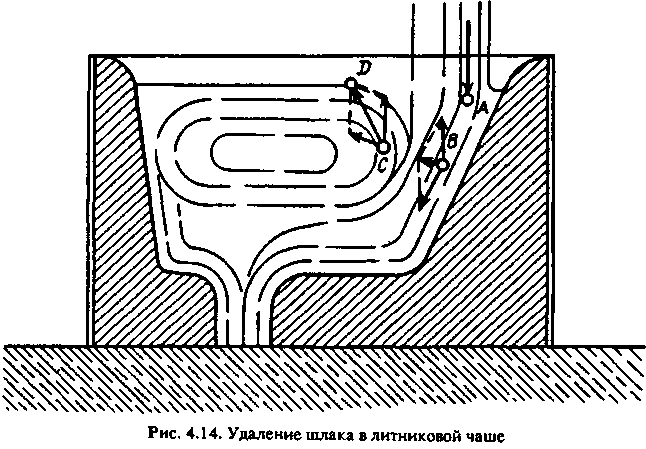

Глава 4 ОСНОВЫ ЛИТЕЙНОЙ ТЕХНОЛОГИИ Процесс изготовления отливок включает стадии выплавки.металла, его заливки в форму и затвердевание отливки. Каждая из этих стадий сопровождается целым комплексом сложных физико-химических процессов, определяющих качество отливки. Поэтому ниже подробно рассматриваются явления, происходящие при плавке металла, его течении по литниковой системе, заполнении формы и затвердевании. Отдельный параграф посвящен анализу литейных дефектов и порождающих их причин. 4.1 ВЫПЛАВКА МЕТАЛЛА 4.1.1. ПЛАВИЛЬНОЕ ОБОРУДОВАНИЕ Эстетические характеристики литых художественных изделий зависят от качества выплавленного металла не в меньшей степени, чем от качества литейной формы. Выбор плавильного оборудования тесно связан с двумя факторами — качеством и себестоимостью литья. Себестоимость первостепенна только при тиражировании художественных отливок, а при изготовлении уникальных литых изделий она отступает на второй план. Стали и чугун для художественного литья выплавляют в основном в индукционных электрических печах (рис. 4.1). Металл для крупных отливок готовят в электродуговых печах (рис 4.2). Чугун, кроме того, плавят в вагранках, которые отличаются простотой конструкции и высокой удельной производительностью (рис. 4.3). Для плавки цветных металлов применяют следующие печи: камерные (рис. 4.4), барабанные (рис. 4.5) и тигель-  99   ные (рис. 4.6), работающие на твердом, жидком и газообразном топливе; электрические дуговые с прямым и косвенным нагревом; электрические индукционные тигельные и канальные; электрические печи сопротивления тигельные и камерные; гарнисажные вакуумные. В камерных и барабанных печах можно выплавлять все цветные сплавы, кроме магниевых и тугоплавких. Магниевые сплавы легко окисляются, а тугоплавкие имеют температуру плавления, которая не достигается в печах такого типа. Тигельные печи благодаря минимальному окислению пригодны для всех цветных сплавов (кроме тугоплавких). Дуговые трехфазные печи с прямым нагревом используют для выплавки стали, дуговые печи с косвенным нагревом — для выплавки медных сплавов. Титановые сплавы выплавляют в дуговых вакуумных гарнисажных печах с расходуемым электродом (рис. 4.7). Для получения всех сплавов, кроме магниевых, очень широко применяются индукционные печи без сердечника. Канальные печи с железным сердечником используют для получения латуней и алюминиевых сплавов (рис. 4.8). Электрические печи сопротивления пригодны для получения легкоплавких сплавов — алюминиевых, цинковых (рис. 4.9).  102 4.1.2. ТЕХНОЛОГИЯ ПЛАВКИ Процесс приготовления жидкого металла является одной из самых ответственных операций литейного производства. Он оказывает большое влияние на качество литья. Перед плавкой производят расчет шихты — количества материалов, необходимого для получения сплава заданного состава с учетом потери при плавке. В первую очередь в печь загружают наиболее тугоплавкие материалы. Легколетучие, сильноокисляющиеся и малые добавки желательно вводить с помощью лигатур (вспомогательных сплавов). Специальные шлаки и флюс засыпают на первую порцию шихты. Слой шлаков или флюсов защищает расплав от взаимодействия с воздухом. Покровный шлак должен быть более легкоплавким и легким, чем расплав, не взаимодействовать с расплавом. Для стали и чугуна используют шлаки на основе системы СаО—SiO: • Для медных сплавов используют систему SiC>2—NajO с добавками хлоридов натрия, кальция, буры. Основой флюсов для магниевых сплавов служит карналит КС1 • МдСЬ- Алюминиевые сплавы в случае использования грязной и легкой шихты (например, в виде стружки) плавят также под защитой флюса из карналита с добавками хлоридов и фторидов натрия и кальция. В процессе плавки металл может взаимодействовать с воздухом, влагой, футеровкой, в результате чего расплав загрязняется нерастворимыми оксидами, частицами разрушенной футеровки, а также каплями шлаков, флюсов. Для очищения металла от неметаллических включений его рафинируют. Удаляются только докристаллизационные неметаллические включения, т. е. те, которые были в расплаве до начала кристаллизации. Рафинирование цветных металлов осуществляют различными способами. Простейший из них — отстаивание. Поскольку частицы неметаллических включений легче расплава, они всплывают к поверхности и переходят в шлак. Правда, при этом удаляются лишь сравнительно крупные частицы, движение которых описывается формулой Стокса w.!y£-=£-raf 9 у Ч где W — скорость всплывания частиц; д — ускорение силы тяжести; рм — плотность металла; /эв — плотность металлической взвеси (частиц); t} — динамическая вязкость металла; г — радиус частиц. Частицы, размер которых измеряется микрометрами, всплывают настолько медленно, что очистить от них металл до истечения времени затвердевания методом отстаивания (даже крупных слитков) практически невозможно. 103 Более действенный способ удаления неметаллических включений — обработка расплава рафинирующими шлаками или флюсами. Расплав перемешивают со шлаком или флюсом. Частицы неметаллических включений либо прилипают к каплям шлака или флюса за счет смачивания, либо просто растворяются в них. После обработки расплав необходимо отстаивать. Рафинирующие шлаки и флюсы для цветного литья отличаются от покровных тем, что они более легкоплавки и содержат оксид натрия Na2 Неметаллические включения хорошо отделяются при продувке расплавов газами. Мелкие пузырьки газа, проходя через толщу расплава, встречаются с инородными частицами, которые прилипают к ним и выносятся на поверхность. Универсальным и наиболее действенным способом удаления неметаллических включений является фильтрование расплава через зернистые или спеченные пористые фильтры. Удаление из расплава растворенных газов, кроме кислорода, осуществляется вакуумированием, продувкой расплава другими не растворимыми в них газами, вымораживанием. При продувке нерастворимыми газами пузырьки этих газов поглощают растворенные газы за счет того, что парциальное давление растворенного газа равно нулю и он переходит из раствора в пузырек продуваемого газа. Все сплавы можно продувать аргоном и гелием, медные и алюминиевые — азотом. Для алюминиевых сплавов применяют, кроме того, летучие хлориды алюминия, цинка, марганца, а также — гексахлорэтан. Вымораживание заключается в медленном охлаждении расплава до затвердевания с последующим быстрым нагреванием. При медленном охлаждении водород и азот постепенно выделяются из расплава. Удалить из расплава растворенный кислород позволяет раскисл е-н и е. Его проводят различными способами. Наиболее универсальным является так называемое внутреннее (осадочное) раскисление. Оно заключается во введении в расплав специальных добавок,связывающих кислород в не растворимые в расплаве соединения. Осадочное раскисление приводит к появлению большого количества неметаллических включений, которые обычно удаляются из расплава отстаиванием. Проще всего удаляются включения, которые имеют компактную, лучше всего сферическую, форму и возможно меньшую плотность. Поэтому для раскисления меди используют фосфор (жидкие фосфаты меди), для сталей — сложные раскислители, которые содержат кремний, марганец, кальций, образующие легкоплавкие силикаты. Лишь для завершения раскисления стали вводят более сильный раскислитель — алюминий, дающий в расплаве практически неотделимую взвесь твердых частиц. Необходимо отметить, что раскислению подвергают только расплавы, содержащие кислород (стали, сплавы «железо-никель», «никель- 104 медь», чистая медь). Никогда не проводят раскисления сплавов железа с большим содержанием углерода, кремния, титана, сплавов никеля с алюминием, сплавов меди с оловом, цинком, алюминием, всех сплавов на основе алюминия, а также магния, цинка, свинца, олова. Некоторые сплавы перед заливкой в литейную форму подвергают модифицированию: в жидкий металл вводят специальные добавки, которые становятся дополнительными центрами кристаллизации или изменяют поверхностное натяжение расплава на границе с зародышем кристаллизации. Тем самым достигают измельчения структуры литого металла и, как следствие, повышения,физико-механических свойств. Так, путем модифицирования серого чугуна получают высокопрочный чугун со сферической формой графитовых включений. Широко применяется модифицирование алюминиевых сплавов. Выплавка стали. Цикл плавки в электрической дуговой печи можно разделить на три этапа. Первый — период расплавления шихты. Его продолжительность зависит от состава шихты и интенсивности подвода теплоты. Второй — период окисления, в течение которого из расплава удаляются основная часть сопутствующих элементов и газы. Третий — период доводки плавки, во время которого из стали удаляется сера, производится раскисление и легирование. В течение всего процесса плавки печная атмосфера, шлак и расплав взаимодействуют между собой. В печи создаются условия для снижения содержания нежелательных элементов. Подавляющую часть вредных примесей можно удалить из стали окислением. Кислород в металл поступает из руды или из воздушной атмосферы. Образующиеся при этом оксиды переходят в шлак. При плавке в индукционных печах химические реакции между металлической ванной и шлаком протекают вяло, так как печь открыта и шлак постоянно охлаждается атмосферным воздухом. Поэтому индукционные печи применяют, как правило, для переплава металлической шихты. Выплавка чугуна. Металлическая шихта при плавке чугуна в вагранке состоит из следующих компонентов: литейный чугун, чугунный лом, стальной лом для регулирования химического состава, ферросплавы. Топливом служит литейный кокс, а флюсом — известь. Плавка протекает следующим образом. Вначале в горне вагранки разжигают порцию кокса, которая называется холостой колошей. Когда она разгорится, в вагранку попеременно загружают слой металлической шихты, слой кокса с флюсом. Одновременно в вагранку подается воздух от вентилятора. Металлическая шихта начинает плавиться. Капли расплавленного металла протекают через зазоры между кусками кокса и собираются вместе со шлаком в горне печи. Когда накопится большое количество чугуна, его через летку выпускают в разливочный ковш. Также периодически выпускают шлак. 105 Плавка чугуна в электрических печах имеет ряд преимуществ по сравнению с плавкой в вагранке. Прежде всего, она позволяет более точно выдержать химический состав сплава. Однако главное преимущество такой плавки при производстве художественного литья — это возможность перегрева металла, нагрева до высоких температур, и выдержки его при этих температурах в течение длительного времени, что обеспечивает лучшие условия для заполнения тонких сечений литейной формы. В индукционных печах можно выплавлять синтетический чугун путем науглероживания расплавленного стального лома соответствующими карбюризаторами — боем графитовых электродов или коксом. При повышении температуры расплава у чугуна появляется склонность к отбелу. При затвердевании углерод выделяется не в виде графита, а в виде Рез С. Для предотвращения отбела чугун модифицируют на желобе или в ковше графизирующими модификаторами (FeSi, SiCa). Получение сплавов на основе алюминия. Выплавка алюминиевых сплавов, как правило, сводится к переплавке чушек. Поскольку алюминий и его сплавы склонны к окислению и поглощению газов, их плавят обычно быстро и без избыточного перегрева. На поверхности расплава образуется тонкая пленка Ah Оз. которая предохраняет металл от дальнейшего окисления. Поэтому на поверхность расплава не наносят защитные покрытия. Алюминиевые сплавы обычно рафинируют при помощи продувки газом, применения хлоридов в виде флюсов, вакуумной или автоклавной обработки. Силумины эвтектического состава модифицируют натрием или его солями. Получение сплавов на основе меди. Сплавы меди легко насыщаются водородом, особенно если эти сплавы содержат кислород («водородная болезнь»). Водород при затвердевании сплава выделяется в виде пузырьков. Чтобы избежать подобных пороков на отливках, плавку производят под слоем предохраняющего флюса из сухого древесного угля и различных солей (буры, поваренной соли, безводной соды и др.). Обязательной стадией плавки меди является раскисление, для которого чаще всего применяют фосфористую медь. Получение сплавов на основе цинка. Цинк и его сплавы легко окисляются в атмосфере влажного воздуха, поэтому используют только сухие шихтовые материалы и проводят плавку в нейтральной или слабовосстановительной атмосфере. При этом перегрев выше 480 ° С не допускается, так как он может привести к дополнительному окислению и насыщению газами. Вредные примеси (свинец, олово, кадмий) при взаимодействии с водяными парами образуют оксиды, имеющие больший объем, чем металл, из которого они образовались. В результате происходит разбухание, коробление и даже разрушение отливок. Для очищения цинковых сплавов от газов и оксидов применяют хлорид цинка, хлорид алюминия, гексахлорэтан, смесь солей хлорида цинка и аммония. 106 Получение сплавов на основе магния. Магний обладает большим сродством к кислороду, но пленка оксидов магния слишком рыхлая, чтобы защитить металл от окисления. Кроме того, расплавленный магний воспламеняется, поэтому плавку производят под слоем защитных флюсов или в инертной атмосфере. Флюсы для магниевых сплавов готовят на основе карналита КС1 • МдС12 с добавками ВаС12 и СаР2. При разливке магниевых сплавов форму предохраняют от попадания флюса для предотвращения интенсивной коррозии магния. Получение сплавов на основе титана. Титан в расплавленном состоянии жадно поглощает газы (водород, кислород, азот)! Поэтому плавку и разливку металла проводят в вакуумных печах. Поскольку жидкий титан активно взаимодействует со всеми огнеупорными материалами, его плавят в гарнисаже — своеобразной скорлупе из того же металла, помещенной в охлаждаемый графитовый тигель. Расплавляется расходуемый электрод электродуговым способом. 4.2. ЗАЛИВКА МЕТАЛЛА Заливка — одна из операций изготовления отливок, состоящая в заполнении полости литейной формы расплавленным металлом. Расплавленный металл поступает из плавильного агрегата, как правило, в разливочный ковш, а затем разливается по формам. Разливку чугуна и цветных металлов производят из поворотных ковшей через носик или из чайниковых ковшей с забором металла из нижней части ковша. Большие количества металла, в особенности стали, разливают из ковшей со стопорным устройством (рис. 4.10). 4.2.1. ЛИТНИКОВАЯ СИСТЕМА Литниковая система — это совокупность каналов, через которые расплавленный металл попадает в полость формы.Она должна обеспечить правильное распределение металла в полости формы, не допустив проникновения инородных тел (шлака, огнеупора), разрушения формы, а также завихрения и разбрызгивания металла. Литниковая система, кроме того, должна способствовать созданию такого теплово.го режима в форме и отливке, при котором в процессе затвердевания и охлаждения металла не развивались бы дефекты усадочного происхождения. Литниковая система состоит из следующих основных элементов (рис. 4.11): литниковая чаша (воронка), стояк, распределительный "канал (шлакоуловитель), литники (питатели). Литниковая чаша направляет металл, заливаемый из ковша, в литниковую систему, гасит энергию струи, поддерживает постоянный уровень металла при заполнении формы и задерживает посторонние 107  включения (оксиды, шлак, песок), принесенные потоком металла из заливочного ковша. Литниковые чаши применяют при литье чугуна и цветных металлов, заливаемых из поворотных ковшей. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки. В воронках не отделяется шлак, но металл охлаждается меньше. Стояк предназначен для подвода металла из литниковой чаши или воронки в нижние части формы. В основании стояка имеется чашечка-зумпф, гасящая удар струи и препятствующая размыванию формы. Вертикальный стояк, как правило, соединяется с горизонтальным каналом, назначение которого — подвести металл к различным местам отливки. Этот канал называют распределительным или 108 литниковым ходом, при литье чугуна — шлакоуловителем, при литье цветных металлов — коллектором. Литники (питатели) — последний элемент литниковой системы — предназначены для подвода металла непосредственно в полость формы. Различают несколько характерных способов подвода литников. При сифонной заливке литники подводят к нижней части отливки (рис. 4.12, а). Сифонная заливка обеспечивает спокойное заполнение полости формы без разбрызгивания. Однако пока расплав достигает верхней части формы (см. п. 4.3.1), он успевает остыть, что ухудшает питание отливки из прибылей и может привести к появлению раковин в отливке.  109 При заливке сверху через литник, подведенный к верхней части отливки (рис. 4.12, б), форма заполняется в направлении, противоположном направлению выхода газов, вследствие чего часть газов может попасть в отливку. Кроме того, расплав, падая на дно формы, разбрызгивается, сильнее окисляется и может размыть форму в местах падения. Преимуществом заливки сверху является поступление самого горячего металла в верхнюю часть отливки и в прибыль. Для заливки в середину литники подводят к середине отливки, на уровне 1/2 ее высоты (рис. 4.12, в). В этом случае нижняя часть заполняется как при заливке сверху, а верхняя — как при заливке снизу. Практикуется и заполнение литейной формы через несколько литников. Например, используется ijwa сширяющаяся ступенчатая литниковая система (рис. 4.12, г), суммарная площадь поперечного сечения литников которой больше площади поперечного сечения стояка, благодаря чему жидкий металл, поднявшись до среднего уровня, вновь поступает в стояк. Возникает циркуляция, показанная стрелками. Обратное движение имеет место, если ступенчатая система заперта (рис. 4.12, д). Ступенчатая литниковая система может быть разделена на несколько отдельных стояков (рис. 4.12, е), заполнение которых происходит в соответствующем порядке. Сифонная заливка металла через ступенчатую литниковую систему (рис. 4.12, ж) обеспечивает благоприятное распределение температуры в отливке. 4.2.2. ЗАПОЛНЕНИЕ ФОРМЫ Заполнение литейной формы металлом сопровождается интенсивным взаимодействием расплавленного металла с атмосферой воздуха, с газами, выделяющимися из формы, с огнеупорным материалом формы. В случае неудачной организации заполнения возможно разрушение формы, что отрицательно сказывается на качестве отливки. Металл при заливке охлаждается, теряет жидкотекучесть, что может помешать полному вопроизведению контура формы. Перегрев металла перед заливкой не решает проблемы, поскольку он чреват опасностью окисления, газопоглощения, развития усадочных и других дефектов. Заливка должна проводиться в определенном температурном интервале и с определенной скоростью. Рассматривая процесс заполнения литейной формы, можно выделить три стадии движения металла: свободное падение струи металла, течение по каналам литниковой системы, движение в полости формы. Движение открытой струи металла. Свободное падение струи металла происходит при выпуске металла из печи в ковш, из ковша 110 в форму и т. д При этом открытая со всех сторон струя проделывает определенный путь; от длины этого пути, скорости течения и площади открытой поверхности металла зависит степень окисления. Известно, что свободная струя жидкости на определенном расстоянии начинает разбиваться на капли. Заливка форм такой разбрызгивающейся струей недопустима. Степень окисления металла зависит также от растворимости его в жидком металле. Так, расплавленная медь сильно окисляется вследствие растворения в ней закиси меди. Если же образуются нерастворимые твердые окислы, велика опасность загрязнения металла неметаллическими включениями. При этом не последнюю роль играет механическая прочность пленок. Как уже говорилось, оксиды магния, например, образуют на металле рыхлые, весьма непрочные оболочки, проницаемые для воздуха, вследствие чего магниевые  сплавы при литье легко окисляются. Оксиды алюминия и его сплавов, напротив, образуют плотные пленки на поверхности струи металла. При малой скорости движения металла они не разрушаются, так что струя металла течет в оболочке из пленки оксидов, предохраняющей металл' от дальнейшего окисления. Однако прочность этих пленок весьма ограничена. Достаточно легкого колебания струи, чтобы пленки оборвались и были отнесены в глубь отливки. Тем не менее поверхность струи мгновенно покрывается новой пленкой. Заливка формы свободно падающей струей металла порождает вихревое движение на дне формы, в которое вовлекаются частички шлака, окислов, пузырьки газов (рис. 4.13). Кроме того, такой способ заливки сопряжен с опасностью разрушения дна формы. Движение металла по каналам литниковой системы. В этом движении можно выделить несколько стадий. Движение в литниковой чаше. При попадании струи металла в литниковую чашу ее скоростной напор гасится (рис. 4.14). Заполнение формы происходит под напором, определяемым уровнем металла в чаше. В литниковой чаше создаются благоприятные условия для удаления шлака (рис. 4.14). Постороннее тело, занесенное струей из точки А в точку В, будет находиться под действием двух сил: силы всплывания, 111  направленной вверх, и силы потока, увлекающей постороннее тело по направлению движения. В результате тело переместится в точку С. В точке С поток снова изменяет свое направление, что сопровождается потерей скорости, и тело передвигается в точку D. Уровень металла в чаше поддерживают постоянным от начала до конца заливки. Движение по стояку. Из чаши металл попадает в стояк — вертикальный канал, чаще всего круглого поперечного сечения. Обычно ради удобства формовки стояки делают суженными книзу. Важное значение имеет заполнение стояка. При частичном заполнении стояка линейная скорость вытекания металла мала. В самом стояке возможно насыщение расплава воздухом, разбрызгивание и окисление металла. Если стояк заполнен целиком, металл в нем почти не окисляется. Однако в распределительный канал расплав вытекает с большой линейной скоростью, что вызывает большое перемешивание и окисление металла. Движение по распределительному каналу. Основное назначение этого канала — задержать частицы шлака, флюса, огнеупора, пленки оксидов и других взвешенных включений, которыми загрязнен расплав. При достаточно малой скорости потока загрязнения, в силу того что они легче металла, постепенно всплывают и скапливаются вверху. В итоге в литники, присоединенные к нижней части распределительного канала, поступает чистый металл. Площадь поперечного сечения распределительного канала должна быть достаточно большой, для того чтобы обеспечить медленное тече- ние металла, а высоту поперечного сечения выбирают таким образом, чтобы добиться удержания загрязнений. Для удержания взвешенных частиц в литниковой системе иногда устанавливают фильтрующие элементы. Движение по литникам. По литникам расплав поступает непосредственно в форму. Линейная скорость движения расплава в литниках, особенно на выходе в полость формы, во избежание разбрызгивания должна быть незначительной. Это условие выполняется, если площадь поперечного сечения литников достаточно велика. Поскольку высота поперечного сечения литника должна быть по возможности небольшой, чтобы предотвратить попадание шлака из распределительного канала в литник, обычно увеличивают поперечный размер. Как правило, литники имеют форму узкой широкой щели. Иногда щелевые литники делают плавно расширяющимися к отливке, что позволяет уменьшить скорость движения металла. Как уже говорилось, особое значение имеет выбор места подвода литников к отливке. Наиболее спокойное заполнение формы металлом обеспечивается при подводе литников снизу (см. рис. 4.12). Способ подвода литников оказывает очень большое влияние на характер затвердевания отливки. Через литник протекает весь расплав, заполняющий форму, из-за чего форма около литников разогревается и охлаждение и затвердевание металла в этой области замедляются. Это может послужить причиной развития усадочных пустот в тех зонах отливки, которые затвердевают последними. Заливка металла снизу неблагоприятно сказывается на затвердевании. Последовательное и направленное затвердевание отливки без образования усадочных пустот наиболее легко достигается при заливке сверху. Однако условия заполнения при этом совершенно неудовлетворительны. Вот почему в каждом конкретном случае приходится искать компромиссное решение, такую конструкцию литниковой системы, которая бы позволила удовлетворить первостепенные требования. Поскольку внутренние усадочные дефекты практически не влияют на качество художественного литья, при выборе места подвода литника к отливке предпочтение должно отдаваться варианту, обеспечивающему спокойное заполнение, т. е. заливке снизу. Как уже отмечалось, в зависимости от отношения площадей поперечных сечений каналов литниковые системы могут быть сужающимися (запертыми) или расширяющимися (незапертыми). В сужающихся системах соблюдается условие |