|

|

Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

Глава 3 ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

Известно, что качество литья во многом определяется качеством формы. Художественное литье охватывает огромную номенклатуру изделий, различающихся массой, размерами, материалом, — от монументальных статуй до изящных ювелирных изделий. Условия формирования таких разнородных отливок, естественно, не одинаковы, что требует применения разных формовочных смесей.

Хотя к машиностроительному литью предъявляются иные требования.чем к художественному, можно выделить общие закономерности влияния формы на качество отливок.

К формовочным относятся все материалы, используемые для изготовления разовых форм и стержней.

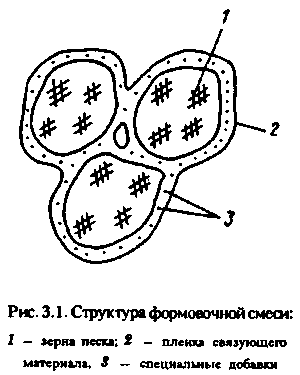

Различают три группы формовочных материалов:

огнеупорная основа (наполнитель);

связующее, обеспечивающее прочность связи частиц наполнителя;

специальные добавки, придающие смесям особые свойства (например, способность к самоупрочнению, неприго-раемость, податливость, легкую выби-ваемость и т. п.).

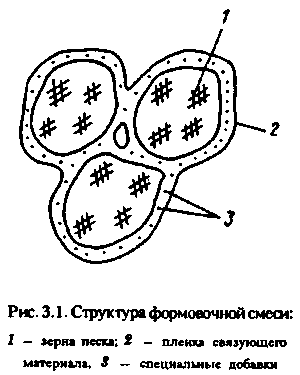

Совокупность перечисленных материалов составляет формовочную смесь (рис. 3.1), из которой изготавливают литейную форму.

3.1. ОГНЕУПОРНАЯ ОСНОВА

3.1.1. КВАРЦ

В качестве огнеупорной основы наибольшее распространение получили кварцевые пески. По происхождению они относятся к осадочным горным породам, которые получаются в результате разрушения изверженных или первичных горных пород (гранита, диабаза, базальта и др.). Важнейшей их характеристикой является время отложения и кратность переноса. Наиболее округлые и равные по величине зерна имеют пески, которые в течение длительного времени подвергались многократным переносам и повторным отложениям. Основой кварцевых песков является кремзем или диоксид кремния SiO2. Мине-

75

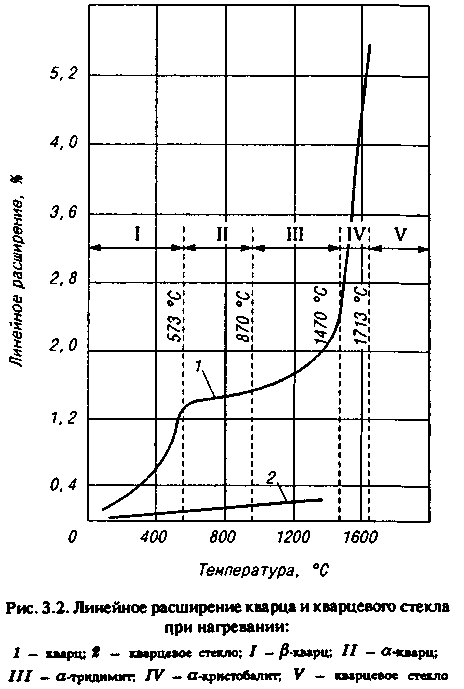

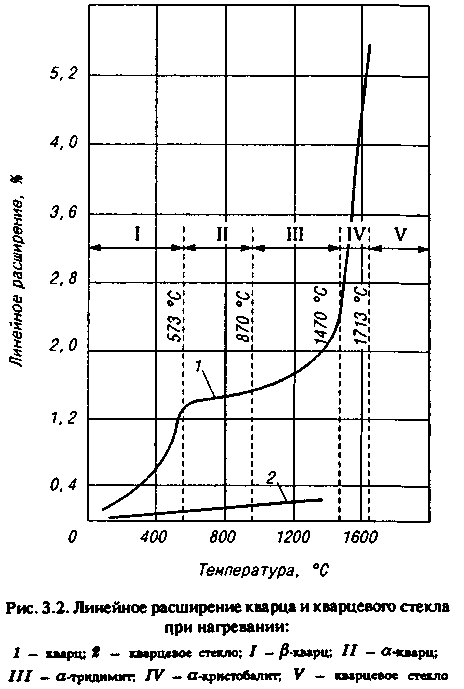

рал кварц имеет плотность 2,65 г/см3, твердость 7 (по шкале Мооса), температуру плавления 1713° С. При нагреве кварц претерпевает несколько аллотропических превращений, которые сопровождаются изменением объема.

На рис. 3.2 представлена кривая, характеризующая изменение размеров кварцевого образца при нагревании и проставлены температуры аллотропических превращений кварца. Его модификации имеют следующие значения плотности (г/см3): /f-кварц — 2,65; а-кварц — 2,53; а-тридимит — 2,23; а -кристобалит — 2,23; кварцевое стекло — 2,20.

При заливке металла в форму зерна кварцевого песка нагреваются до различной температуры и претерпевают объемные изменения. В результате зерна частично растрескиваются и разрушаются.

Плавленый кварц (кварцевое стекло) является аморфным материалом. При нагревании он не претерпевает аллотропических превраще-

76

ний и в интервале от 20 до 1000 ° С имеет очень низкий коэффициент линейного расширения, равный 0,5 • 10б. После размола его применяют для изготовления керамических форм, чтобы предупредить их растрескивание, например при литье по выплавляемым моделям.

Формовочный песок состоит из зерновой части и глинистой составляющей. В соответствии с ГОСТ 2138—91 к зерновой части относятся зерна размером более 22 мкм, к глинистой составляющей — менее 22 мкм.

В формовочных песках помимо кварца присутствуют и другие минералы: полевые шпаты, слюды, гидраты оксидов железа и т. д. К числу основных требований, предъявляемых к литейной форме, особенно к формам для крупных стальных отливок, относится высокая газопроницаемость и минимальное химическое взаимодействие с жидким металлом. Эти требования соблюдаются, если огнеупорная основа (кварцевый песок) содержит минимальное количество пылевидной фракции и минеральных примесей, которые при взаимодействии с расплавом могут образовывать легкоплавкие соединения.

В целях повышения качества формовочных песков их обогащают путем водной обработки, потоки воды удаляют пылевидную фракцию, инородные оксиды.

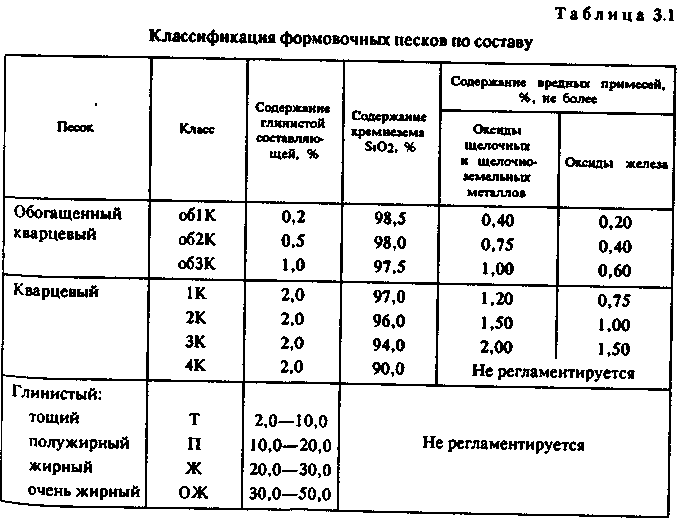

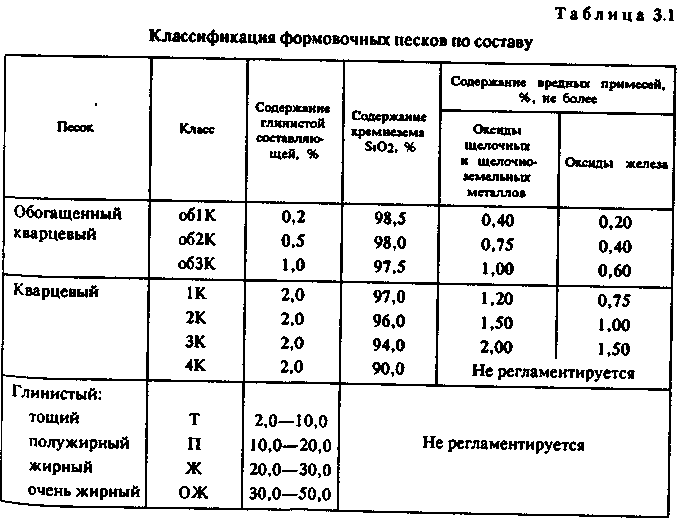

Классификация формовочных песков по составу в соответствии с ГОСТ 1238—91 представлена в табл. 3.1, из которой следует, что наиболее качественными являются обогащенные пески.

77

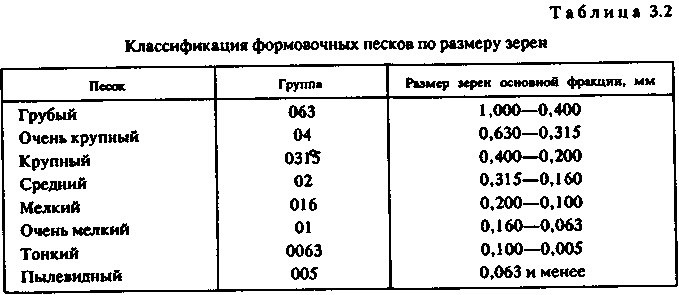

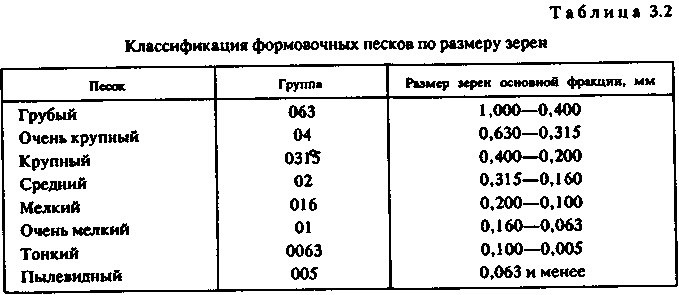

Фракционный состав песка определяют путем просеивания через 11 сит с размерами ячеек от 2,5 до 0,005 мм. Остаток песка, расположенный на трех смежных ситах, называют основной фракцией песка. Ее содержание не должно быть менее 70% (табл. 3.2).

Наиболее крупные пески (групп 04 и 0315) применяют для приготовления стержневых смесей. Пески группы 02 входят в состав формовочных смесей для стальных отливок, группы 016 — для чугунных отливок. Пески групп 0063 и 005 используют для приготовления проти-вопригарных красок.

В зависимости от распределения на ситах основной зерновой фракции пески разделяют на категории А и Б. Если остаток на верхнем из трех смежных сит больше, чем на нижнем, пески относят к категории А, если он меньше — к категории Б.

В маркировке песка на первом месте стоит обозначение класса, на втором — зерновой группы, на третьем — категории. Например, маркировка об!К02А означает: обогащенный кварцевый песок класса об!К зерновой группы 0,2 категории А.

3.1.2. МАГНЕЗИТ МЕТАЛЛУРГИЧЕСКИЙ

Металлургический магнезит МдО имеет плотность 3,0 г/см3. Температура плавления 2800 ° С. Твердость 5,5—6 по шкале Мооса. Металлургический магнезит получают путем обжига природного магнезита МдСОз при температуре 1500—1600 ° С. Его применяют для изготовления крупных отливок из титановых сплавов преимущественно при; стационарной заливке.

3.1.3. ЭЛЕКТЮКОРУНД

Безводный оксид алюминия существует в нескольких модификациях. В природе встречается только а -фаза в виде корунда, сапфира,: рубина. Плотность корунда составляет от 3,98 до 4,01 г/см3 в зависит j

78

мости от наличия примесей. Температура плавления а-корунда 2050° С. Твердость 9 по шкале Мооса. Электрокорунд широко применяют при литье титановых сплавов по выплавляемым моделям.

3.1.4. ДИОКСИД ЦИРКОНИЯ

Технический диоксид циркония содержит не менее 97,5% ZrOj. Его плотность равна 5,7 г/см3. Температура плавления 2700 "С. Твердость 6,5 по шкале Мооса. Диоксид циркония применяют для изготовления отливок из титановых сплавов по выплавляемым моделям.

3.1.5. ХРОМОМАГНЕЗИТ

Хромомагнезит состоит из МдО (42%) и СгзОз (15%). Он имеет плотность 3,9 г/см3 и огнеупорность 2000° С. Его часто применяют при изготовлении противопригарных паст и красок при производстве массивных отливок из легированных сталей.

3.1.6. ХРОМИТ

Хромит (хромистый железняк) FeO • Сг2Оз имеет плотность 4,0 г/см3. Температура плавления 2180°С. Твердость по шкале Мооса 5,5. Хромит используют в качестве наполнителя облицовочных смесей, а также паст и красок при изготовлении крупных стальных отливок.

3.1.7. ЦИРКОН

Циркон (силикат циркония) состоит из ZrOj (63%) и SiOj (32%). Это природный минерал плотностью 4,6 г/см3. Температура плавления 2600 ° С. Твердость по шкале Мооса 7,5. Циркон используют в качестве наполнителя облицовочных смесей и противопригарных красок при изготовлении отливок из стали и чугуна.

3.1.8. ДИСТЕН-СИЛЛИМАНИТ

Дистен-силлиманит состоит из природных алюмосиликатных материалов АЬОз (57%) и SiOz (39%). Плотность 3,5 г/см3. Огнеупорность 1830 ° С. Его применяют главным образом при литье по выплавляемым моделям, а также в качестве наполнителя облицовочных смесей и противопригарных красок при изготовлении особо сложных стальных отливок при литье в песчаные формы.

79

3.1.9. ГРАФИТ

Графит является одним из наиболее термостойких материалов. Его прочностные свойства увеличиваются при повышении температуры. Плотность 2,26 г/см3. Искусственный графит изготавливают из продуктов нефтяной и каменноугольной промышленности. Теплопроводность графитных форм соизмерима с теплопроводностью металлов, она значительно выше теплопроводности оксидных огнеупорных материалов. Коэффициент температуропроводности графита — 0,172 м2/с, сухой песчано-глинистой формы — 0,0006 м2/с. Графит применяют при изготовлении художественных отливок из титана.

3.2. СВЯЗУЮЩИЕ МАТЕРИАЛЫ

В процессе развития литейного производства сформировалось довольно большое количество разновидностей технологических процессов, каждый из которых имеет свои специфические особенности, определяющие экономическую целесообразность.

При изготовлении литейной формы важнейшую роль играет связующее, которое определяет основные технологические свойства формовочной смеси.

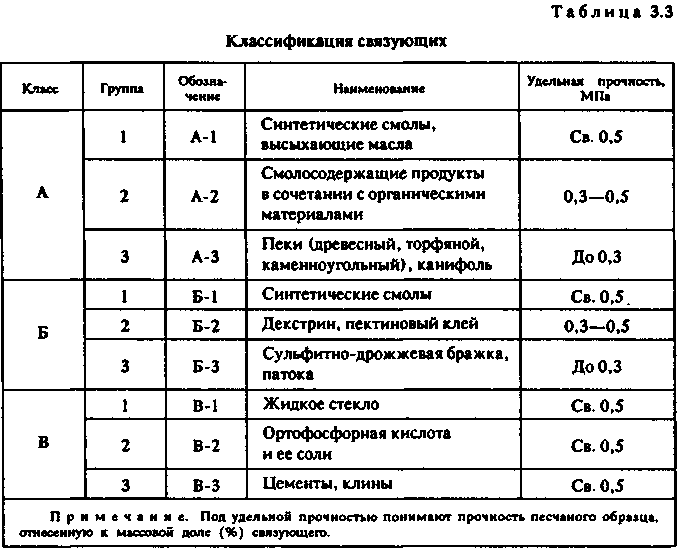

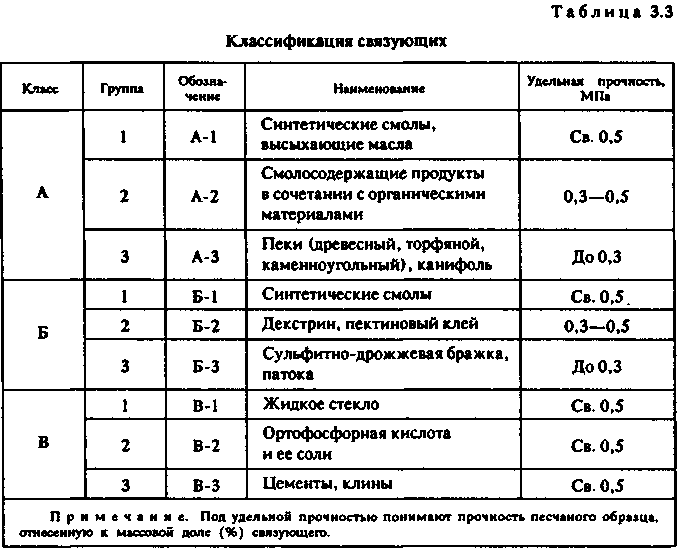

Обобщенную классификацию связующих можно представить в виде табл. 3.3.

80

К классу А относятся органические связующие, не смачиваемые водой, к классу Б — органические связующие, растворяемые или смачиваемые водой, к классу В — неорганические связующие, растворяемые и смачиваемые водой.

Органические связующие (классы А и Б) при высоких температурах сравнительно легко разлагаются и обеспечивают хорошую податливость и выбиваемость.

Неорганические связующие (класс В) хорошо выдерживают воздействие высоких температур, но имеют низкую податливость и выбиваемость.

Многие свойства формовочных смесей определяются соотношением сил адгезии и когезии связующих материалов.

Адгезия — это слипание поверхностей двух разнородных или жидких тел под влиянием сил межмолекулярного взаимодействия. Она определяет, например, прочность сцепления пленки связующего материала с огнеупорным зерном.

Когезия — процесс межмолекулярного взаимодействия внутри одного тела. Силы когезии определяют, например, прочность пленки связующего материала или прочность огнеупорного зерна.

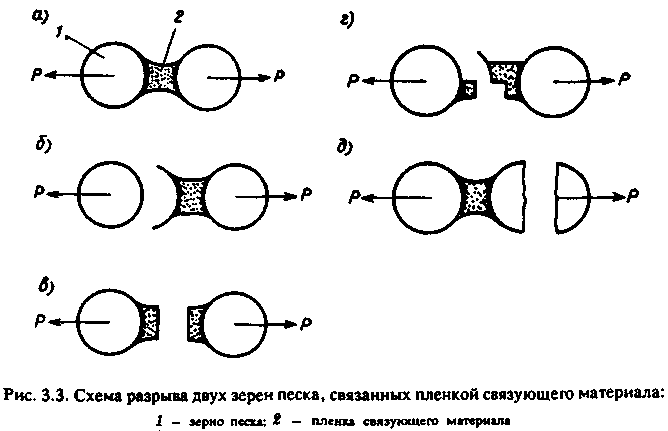

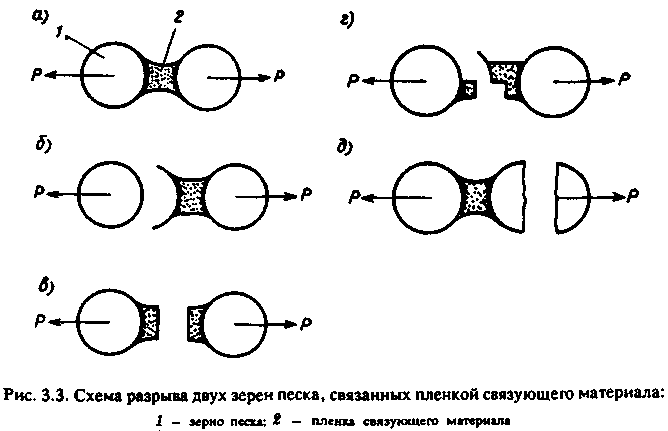

В зависимости от соотношения напряжений, создаваемых силами когезии и адгезии, разрыв двух зерен песка, связанных между собой пленкой связующего (рис. 3.3, а) может носить различный характер:

1) при аког > аадг происходит адгезионный разрыв (рис. 3.3, б);

2) при стадг > а,.огимеет место когезионный разрыв на пленке связующего (рис. 3.3, в);

3) при а1ДГ « амг наблюдается смешанный разрыв (рис. 3.3, г);

4) при а,дг + alor > стког зерн, отмечается когезионный разрыв по зерну (рис. 3.3, д).

В реальных условиях чисто когезионный разрыв по пленке связующего практически не происходит. Для большинства связующих материалов наиболее характерен адгезионный разрыв. Исключение составляют жидкостеколъные смеси, в которых из-за значительных сил адгезии связующего к поверхности зерен песка имеет место смешанный разрыв или когезионный разрыв по зерну.

3.2.1. ГЛИНЫ

Формовочные глины являются горными породами, которые состоят из тонкодисперсных частиц водных алюмосиликатов, обладающих высокой связующей способностью и термохимической устойчивостью, а также пластичностью после увлажнения.

В состав формовочных глин входят минералы группы каолинита, монтмориллонита (бентонита) и гидрослюд.

Каолинит А12О3 • 2SiO2 • 2Н2О имеет твердость 2 по шкале Мооса, плотность 2,6 г/см3, температуру плавления 1750 °С. Кристаллы каолинита представляют собой двухслойные пакеты с размером в поперечнике 2—4 мкм. В сухом состоянии каолинит поглощает влагу, образуя пластичное тесто. При нагреве претерпевает следующие превращения: в интервале температур 100—400° С удаляется поверхностно-связанная влага, при 550—690 ° С — химически связанная влага, при 9ОО—1050 ° С полностью разрушается кристаллическая решетка каолинита и он превращается в аморфные глинозем и кремнезем, при 1200—1280 "С образуется новый минерал — муллит (ЗА12О3 • 2SiO2).

Монтмориллонит (бентонит) А12Оз • 4SO2 • Н2О • пН2О имеет температуру плавления 1250—1300°С. Плотность 1,0—2,0 г/см3. Кристаллы монтмориллонита представляют собой трехслойные пакеты с размером в поперечнике 0,2—1,0 мкм. При нагреве до 100—200° С удаляется поверхностно-связанная влага, при 500—700"С — химически-связанная влага, что сопровождается необратимой дигидратацией минерала, при 700—900 ° С кристаллическая решетка разрушается и минерал превращается в аморфные вещества. Отличительной особенностью монтмориллонита является высокая интенсивность набухания при увлажнении. При набухании промежутки между отдельными пакетами значительно расширяются, содержание поверхностно-связанной воды при этом увеличивается с 6 до 30% и более.

Гидрослюды являются промежуточным продуктом разложения слюды в каолин.

Кроме упомянутых выше минералов в формовочных глинах присутствуют кварц, полевой шпат, гидриды или оксигидриды железа.

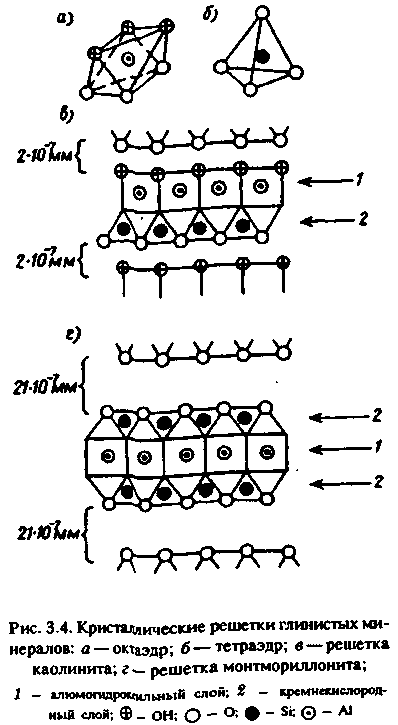

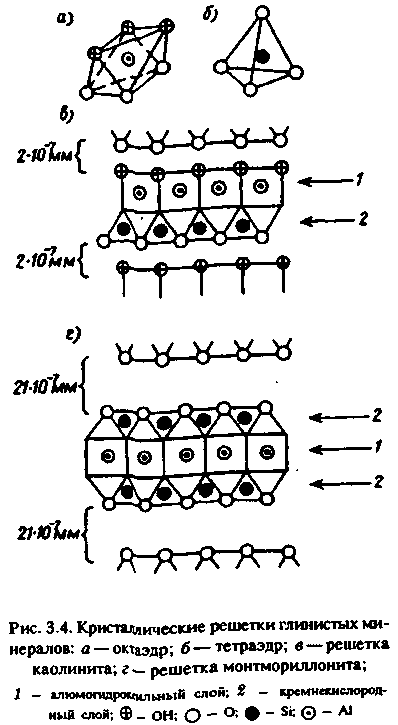

Глинистые минералы слагаются из октаэдрических и тетраэдриче-ских образований в виде пластинок толщиной 5 • 10" 7 мм.

82

Октаэдрическая решетка состоит из атомов кислорода и гидро-ксилов (рис. 3.4), внутри нее расположен атом алюминия. Тетраэдрическая решетка состоит из атомов кислорода, а внутри нее расположен атом кремния.

Кристаллическая решетка каолинита состоит из двух слоев — алю-могидроксильного и кремне-кислородного, образующих пакет. Между отдельными пакетами каолинитовой глины возникает достаточно прочная водородная связь. При увлажнении такие пакеты плохо расщепляются и слабо диспергируют (плохо измельчаются). Это объясняется тем, что межпакетное расстояние составляет всего 2 • 10

7 мм, а диаметр молекулы воды— 2,9 • 10" 7 мм, вследствие чего проникновение воды в межпакетный зазор и расщепление отдельных пакетов затруднено.

Кристаллическая решетка монтмориллонита состоит из трех слоев — двух кремнекислородных и одного гидроксильного. Отдельные пакеты этой глины соприкасаются плоскостями с одинаковыми атомами, между ними возникает непрочная валентная связь. При увлажнении такой глины молекулы воды легко проникают в межпакетный зазор, увеличивая его до 20 • 10" 7 мм и более. Этим объясняется высокая связующая способность монтморидлонитовых глин.

Размер зерна формовочных глин оказывает существенное влияние на их связующую способность. Мелкозернистые (высокодисперсные) глины имеют большую связующую способность. При анализе фракционного состава глин, так же как и для формовочных песков, различают зерновую часть (частички размером более 22 мкм) и глинистую составляющую (частички размером менее 22 мкм). в свою очередь, глинистая составляющая подразделяется на грубодисперсную (размер частичек

составляет от 22 до 5 мкм), мелкодисперсную (от 5 до 1 мкм) и коллоидную (менее 1 мкм) части.

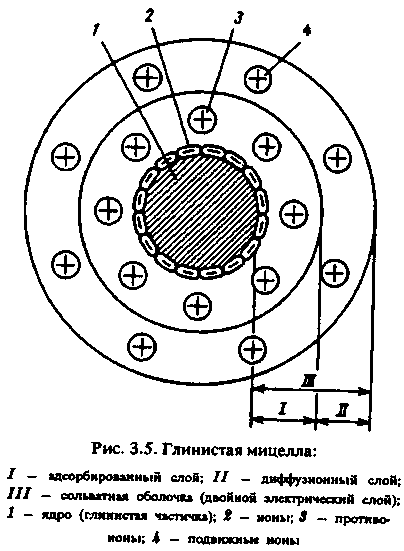

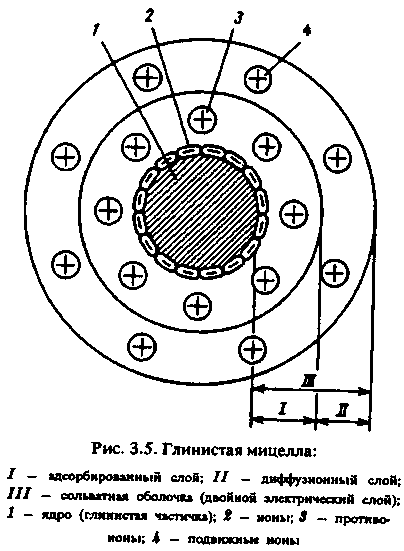

При определении дисперсности глин используют метод осаждения глинистых частичек из водных суспензий. В отличие от дисперсной, коллоидная часть не осаждается. Частички размером менее 1 мкм в водной среде получают электрический заряд, и вокруг них образуется сольватная оболочка.

Элементарную глинистую частичку коллоидного раствора называют мицеллой (рис. 3.5). Глинистая мицелла состоит из ядра, которое окружено ионами и проти-воионами, образующими адсорбированный слой. Соль-ватная оболочка, кроме того, включает диффузионный слой, ионы которого могут вступать в ионный обмен с другими ионами, находящимися в водной среде. Сольватную оболочку мицеллы называют двойным электрическим слоем.

При оценке коллоидальности глин в раствор добавляют электролит. При этом происходит нейтрализация заряда мицелл и коагуляция глинистых частичек, которые в виде хлопьев осаждаются на дно сосуда. Объем осадка, отнесенный к объему всего раствора и выраженный в процентах, является мерой коллоидальности глины. Чем выше коллоидальность, тем выше связующая способность глины. Например, связующая способность монтмориллонитных глин, коллоидальность которых достигает 100%, почти в два раза выше, чем каолинитовых.

3.2.2. ЭТИЛСИЛИКАТ

Этилсиликат является основой для приготовления связующего при литье по выплавляемым моделям. Он представляет собой смесь этиловых эфиров ортокремниевой кислоты. Это — прозрачная жидкость с температурой кипения 165°С, плотностью 0,98—1,05 г/см3. Этилсиликат состоит из эфиров разной молекулярной массы, напри-

84

мер: моноэфира (C2HsO)«Si, условно в пересчете содержащего 28,8% SiO2; диэфира (CjHsOjSiOj, содержащего 35,1% SiO2; триэфира (C2HsO)sSi3O2, содержащего 39,7% SiO2, и так далее (тетра- и пента-эфиры).

Для придания этилсиликату свойств связующего его подвергают гидролизу. При этом в процессе химической реакции этоксильные группы (С2Н5О) замещаются на гидроксильные (ОН). В результате реакции образуются коллоидные растворы кислот (золи), из которых при сушке и прокаливании форм выделяется собственно связующее SiO2, соединяющее зерна огнеупорной основы суспензии.

Гидролиз этилсиликата затруднен тем, что вода и этилсиликат взаимно не растворяются. Поэтому применяют органические растворители (спирты, ацетон), которые растворяют и этилсиликат, и воду. При сушке и прокаливании растворители удаляются.

Гидролиз может осуществляться любым количеством воды. Например, при гидролизе моноэфира происходит реакция

(C2HsO)4Si + Н2О - (C2HsO)3SiOH + C2HSOH.

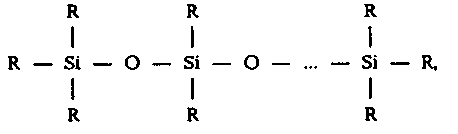

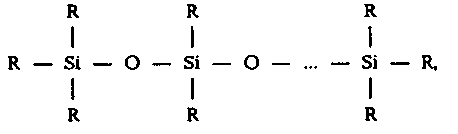

Продукты частичного гидролиза полимеризуются, образуя преимущественно полимеры линейного строения, в которых неорганические главные цепи молекул, построенные из атомов кремния и кислорода на основе весьма прочных силикатных связей (—Si—О—Si—), обрамлены органическими этоксильными группами:

где R — этоксильная группа.

В России производят этилсиликат двух марок ЭТС-32 и ЭТС-40. Число, указанное в марке, соответствует среднему условному содержанию диоксида кремния (в процентах по массе).

Для приготовления связующих растворов из ЭТС-32 и ЭТС-40 их подвергают гидролизу и разбавляют таким образом, чтобы содержание SiO2 составляло 10—18%. Особенность приготовления таких растворов состоит в том, что в зависимости от количества вводимой в них воды можно получить совершенно различные по составу и свойствам связующие.

При гидролизе малым количеством воды образуются связующие растворы из линейных полимеров, пригодные для длительного хранения. В структуре имеется большое количество негидролизованных этоксильных групп. Пленки таких связующих при сушке на воздухе полностью не отверждаются. Догидролиз обычных полимеров осуществляется подачей в сушильную камеру паров влажного аммиака. Отвержденные полимеры образуют прочные и достаточно эластичные

85

пленки связующего. Оболочки с таким связующим имеют прочность при изгибе 8—10 МПа.

При гидролизе средним количеством воды образуется смесь истинных растворов кремнийорганических полимеров и коллоидных растворов кремнекислот. При хранении их вязкость постепенно повышается. Сушка должна производиться при повышенной влажности воздуха. Применение аммиачной сушки нежелательно. Прочность при изгибе оболочек с этим связующим составляет 5—7 МПа, что в большинстве случаев вполне достаточно.

Связующие, образующиеся при гидролизе этилсиликата большим количеством воды, представляют собой коллоидные растворы кремнекислот, т. е. гели. В этих растворах происходит самопроизвольное укрупнение коллоидных частиц — мицелл. Гели обладают структурой рыхлой пространственной сетки. Существенным недостатком этого связующего является малая живучесть. Кроме того, прочность оболочек при изгибе существенно ниже по сравнению с предыдущими вариантами и составляет 2,5—4,0 МПа. Сушка производится без использования аммиака. Для ускорения сушки применяют сухой подогретый воздух.

3.2.3. ЖИДКОЕ СТЕКЛО

Жидкое стекло (ГОСТ 13078—81) является водным раствором силиката натрия. Его получают сплавлением кварцевого песка и соды либо кварцевого песка, сульфита натрия и угля при температуре 1400—1500"С с последующим растворением в воде до плотности 1,36—1,50 г/см3, осуществляемым в автоклавах.

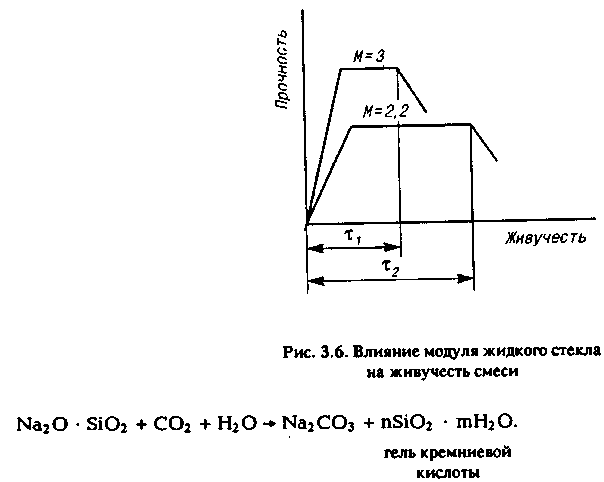

Связующая способность жидкого стекла определяется его модулем, который отражает отношение массовых долей диоксида кремния (SiOj) и оксида натрия (NaaO).

Модуль определяют по формуле

где 1,032 — соотношение молярных масс оксида натрия и диоксида кремния.

В зависимости от значения модуля различают три марки жидкого стекла: А, Б и В. Наибольшее распространение получило жидкое стекло марки В с модулем 2,61—3,0, в котором массовая доля SJO2 составляет 31—33%, a Na2O — 10—12% .

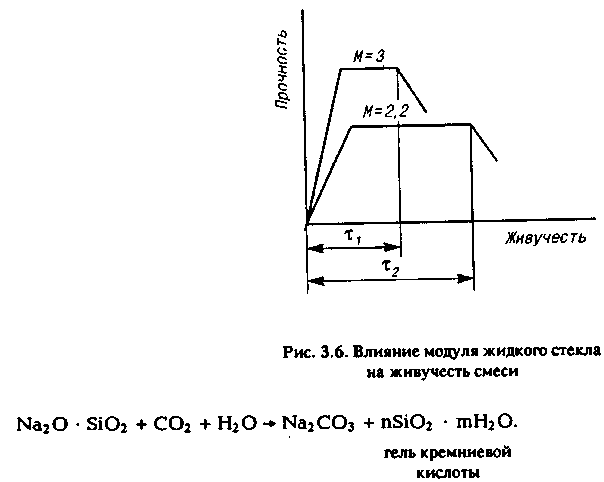

От значения модуля жидкого стекла зависит удельная прочность и живучесть смеси. Чем выше модуль, тем выше прочность и ниже живучесть (рис. 3.6). В целях повышения живучести смесей для крупных форм, изготовление которых занимает много времени, значение

86

модуля жидкого стекла искусственно снижают до 2,0—2,3 введением водного раствора едкого натра.

Упрочнение форм осуществляется тремя способами: 1) воздушной сушкой в течение 2—8 ч; 2) тепловой сушкой при температуре 220—250° С в течение 30—60 мин; 3) химической сушкой (продувкой углекислым газом, введением феррохромово-го шлака, эфиров угольной кислоты).

При продувке углекислым газом происходит следующая реакция:

3.2.4. СИНТЕТИЧЕСКИЕ СМОЛЫ

В качестве связующих применяют различные фенольные, феноло-фурановые, карбидофенолофурановые, карбидофурановые и другие искусственные (синтетические) смолы.

При использовании смол, функциональные группы которых не способны к интенсивному межмолекулярному взаимодействию, их отвер-ждение достигается за счет применения катализатора без теплового воздействия.

Отверждение смол, функциональные группы которых склонны к межмолекулярному взаимодействию (например, термореактивных фор-мальдегидных смол), не требует использования катализаторов. Отверждение ускоряется тепловым воздействием.

3.2.5. СУЛЬФИТНО-ДРОЖЖЕВАЯ БРАЖКА

Сульфитно-дрожжевую бражку, которая относится к лигносульфонатам, получают из сульфитного щелока, образующегося при сульфитной варке целлюлозы. Путем биохимической обработки сульфитного щелока из него извлекают этиловый спирт, кормовые дрожжи, органические кислоты, многоатомные спирты. Продукт, ос-

87

тавшийся после упаривания, и есть концентрат сульфитно-дрожжевой бражки.

Отверждение формовочных смесей осуществляется как тепловой обработкой, так и химическим способом путем введения отвердителей.

3.2.6. ФОСФАТНЫЕ КОМПОЗИЦИИ

Связующим материалом является композиция, которая состоит из порошкообразных оксидов, обладающих основными свойствами, и ор-тофосфорной кислоты или водных растворов ее солей.

Например, при формировании железофосфатов химическая реакция протекает по следующей схеме:

FeO + 2Н2РО4 + Н2О - Fe(H2PO4)2 • 2Н2О.

кристаллогидрат фосфата железа

В последнее время широкое применение находят алюмохромофос-фатные и магниеалюмофосфатные связующие (АХФС и МАФС).

3.2.7. ЦЕМЕНТ

В качестве связующего материала используют два типа цементов — портландцемент и глиноземистый цемент.

Цемент получают путем обжига сырьевой смеси, например, известняка и глины.

Твердение смеси происходит в результате выделения из перенасыщенного водно-цементного раствора кристаллогидратов, которые, срастаясь друг с другом, образуют прочный кристаллический каркас, скрепляющий зерна песка. При использовании портландцемента кристаллогидратами является гидросиликаты кальция, а при использовании глиноземистого цемента — гидроалюминаты кальция.

Механизм твердения портландцемента можно представить следующей химической реакцией:

2(ЗСаО • SiO2) + 6Н2О - ЗСаО • 2SiO2 • ЗН2О + ЗСаО(ОН)2.

гидросиликат кальция

3.2.8. МАСЛО И ЕГО ЗАМЕНИТЕЛИ

Растительные масла являются лучшими связующими для стержневых смесей. Они придают им исключительно высокие физико-механические свойства.

Связующее действие масла заключается в том, что оно обволакивает каждую песчинку и при сушке окисляется, образуя плотную пластич-

88

ную пленку, состоящую из сложного соединения — линоксина. Окисление масла протекает быстрее при повышенных температурах и в присутствии катализаторов — сиккативов. Оптимальная температура сушки 200—220 ° С. Процесс окисления масла является необратимым.

Поскольку применение в литейном производстве растительных масел, относящихся к продуктам питания, запрещено, вместо них используют заменители:

связующее 4ГУ — раствор растительного масла или рыбьего жира (25%) и канифоли (50%) в уайт-спирите;

связующее П — раствор окисленного бакинского петролатума (32%) и битума (18%) в уайт-спирите (55%);

связующее ГТФ — генераторная тяжелая фракция сланцевой смолы, получаемая при тепловой обработке эстонских сланцев;

связующее ЗИЛ — раствор битума (25%) и ГТФ (55%) в уайт-спирите (20%);

связующее СП — эмульсия сульфитно-дрожжевой бражки;

связующее УСК-1 — продукт термообработки кубового остатка синтетических жирных кислот, асфальтосмолистых веществ и парафиновых углеводородов;

раствор канифоли в ацетоне, скипидаре, спирте и других органических жидкостях.

3.2.9. ГИПС

Гипс как связующее применяется главным образом в ювелирной промышленности (см. гл. 8). Имеются сведения о применении гипсовых форм при изготовлении отливок из цветных сплавов в основном с низкой температурой плавления.

В природе гипс встречается преимущественно в виде дигидрата гипсового камня (CaSO« • 2Н2О).

Гипсовый камень при нагреве до 107° С разлагается. Реакция протекает по следующей схеме:

CaSO4 • 2Н2О - CaSO« • 0,5Н2О + 1,5Н2О.

В зависимости от способа тепловой обработки образуется ft- или а-модификация полуводного гипса. Модификации различаются кристаллической структурой и свойствами.

В интервале температур 170—200 °С продолжается удаление химически-связанной воды.

После полного удаления воды в интервале температур 200—300 ° С полугидрат почти полностью переходит в растворимый ангидрид.

При температурах 300—450 ° С получается «намертво» обожженный гипс, который почти совсем не схватывается.

При более высоких температурах (750—1000°С) образуете^ эстрих-гипс, характеризующийся медленным схватыванием и небольшой механической прочностью.

89

I

Прочность гипса определяется тем, насколько тесно кристаллы дигидрата сплелись друг с другом, как срослись в кристаллические группы и агрегаты. Значительную роль при этом играют форма и размер кристаллов.

Высокая прочность а -гипсов определяется их спутанно-волокнистой структурой. Кристаллы имеют плотную упаковку, гладкий рельеф с незначительным числом пор и капилляров. Этим объясняется пониженная водопотребность а -модификации. Гладкий рельеф поверхности а -полугидрата обеспечивает большую полноту перехода в дву-водный гипс и, как следствие, более высокую прочность по сравнению с /?-модификацией.

В процессе затвердевания гипса происходит ряд химических и физических изменений. Процесс затвердевания заключается в том, что гипсовое тесто, представляющее собой механическую смесь порошкообразного гипса (полугидрата) и воды, превращается в камневидное тело, постепенно густея и уплотняясь. Затвердевание заканчивается после того, как образовалась структурная решетка из кристаллов двугидрата. Прочность гипса достигает максимума при высушивании.

3.3. СПЕЦИАЛЬНЫЕ ДОБАВКИ

Основное назначение добавок — изменять качество формовочных смесей и предупреждать образование дефектов в отливках.

Феррохромовый шлак, углекислый газ, антипирен, пропиленкарбо-нат ускоряют отверждение песчано-жидкостекольных смесей.

Хромовый ангидрид, гидрогранат (трехкальциевый силикат) используют в качестве отвердителей песчано-лигносульфонатных смесей.

Ортофосфорная кислота и бензосульфокислота ускоряют отверждение формовочных смесей, в которых в качестве связующего используются карбамидоформальдегидные, карбамидофурановые и фенол-формальдегидные синтетические смолы.

Едкий натр и крахмалит повышают живучесть жидкостекольных смесей.

Для улучшения выбиваемости жидкостекольных смесей применяют гидрол, инден-кумароновую смолу, асбестовую крошку, древесные опилки.

Переход жидкостекольных смесей из пластичного в жидкое состояние ускоряют различные поверхностно-активные вещества.

Образование пригара на отливках предупреждают добавки, создающие в форме восстановительную атмосферу (уголь гранулированный и пылевидный, мазут топочный, древесный пек, древесная мука) или окислительную атмосферу (марганцевая руда, железная руда, пентаок-сид ванадия, сульфат натрия).

Чтобы исключить появление горячих трещин, в смесь вводят древесные опилки, древесную муку, мазут топочный.

90

В качестве добавок, снижающих окисляемость магниевых сплавов, используют борную кислоту, фтористые присадки, присадки ВМ (борная кислота, мочевина, сернокислый алюминий).

3.4. ТРЕБОВАНИЯ К ФОРМОВОЧНЫМ СМЕСЯМ

3.4.1. КЛАССИФИКАЦИЯ ФОРМОВОЧНЫХ СМЕСЕЙ

Вне зависимости от заливаемого металла формовочные смеси делят по характеру использования, по состоянию формы и классу применяемого песка.

Характер использования. Если форма изготавливается из одной смеси, то такая смесь называется единой. Единые смеси применяют при машинной формовке для серийного и массового производства. При переработке каждый раз вводится значительное количество свежих материалов.

Облицовочные смеси применяются в условиях единичного производства. Их наносят вокруг модели слоем толщиной 15—20 мм в зависимости от толщины отливки. Облицовочные смеси используют в тех случаях, когда применение единой смеси дает значительный брак.

Наполнительные смеси наносят поверх облицовочных, они заполняют остальную часть формы. Наполнительные смеси готовят из отработанных материалов.

Класс применяемого песка. В природе встречаются, но довольно редко, пески, содержащие такое количество глины, что их можно использовать после увлажнения и перемешивания в качестве формовочной смеси. Примером может служить тамбовский песок, который применяют без всяких добавок при цветном литье. Смеси, приготовленные на таких песках, называются естественными.

Смеси, в которые глина вводится как самостоятельная добавка, называются синтетическими.

Состояние формы. В смеси для сухих форм рекомендуется вводить крупный песок, обеспечивающий большую газопроницаемость. Шероховатость отливки при этом не повышается, так как форму окрашивают огнеупорной краской.

При формовке по-сырому особое значение имеет прочность, газопроницаемость, влажность смеси. В этом случае стремятся сочетать требуемую прочность и газопроницаемость с минимальным содержанием глины, чтобы уменьшить влажность. Поэтому используют жирные огнеупорные глины и бентониты, обладающие наибольшей связующей способностью во влажном состоянии.

91

3.4.2. КЛАССИФИКАЦИЯ СВОЙСТВ ФОРМОВОЧНЫХ СМЕСЕЙ

Для получения качественной отливки, отвечающей заданным требованиям, при оптимальном уровне затрат на производство формовочная смесь должна обладать определенным набором свойств, общим как для машиностроительного, так и для художественного литья.

Таблица 3.4 Классификация свойств формовочных смесей

Группа свойств

|

Наименование свойств

|

Технологические

|

Уплотняемость Формуемость Текучесть Прнлипаемость Гигроскопичность Живучесть Осыпаемость Податливость Огнеупорность Пригораемость Выбиваемость Долговечность

|

Гидравлические

|

Влажность Пористость Газопроницаемость Газотворность

|

Механические

|

Твердость Прочность: во влажном состоянии в упрочненном состоянии в нагретом состоянии в прокаленном состоянии

|

Теплофизические

|

Теплоемкость Теплопроводность Температуропроводность Теплоаккумулирующая способность

|

Свойства формовочных смесей можно разбить на четыре группы: технологические, гидравлические, механические и теплофизические (табл. 3.4). Методика их определения регламентирована ГОСТ 23409—78.

3.4.3. ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА

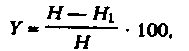

Уплотняемость характеризует способность смесей изменять свой первоначальный объем под воздействием внешних сил. Уплотняемость оценивают по разнице объемов навески смеси до и после уплотнения:

92

где Y— уплотняемость, %; Я и hi— соответственно высота (мм) смеси в гильзе до и после уплотнения.

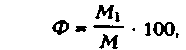

Формуемость рассчитывают как отношение массы смеси, прошедшей через сито вращающегося барабана к массе исходной навески:

где Ф — формуемость, %; М — масса исходной навески, г; mi — масса смеси прошедшей через сито, г.

Под текучестью понимают способность смеси под воздействием внешних сил заполнять труднодоступные полости в модельной оснастке, обеспечивая равномерное уплотнение.

Текучесть смеси при статическом уплотнении определяют по разности значений твердости в двух точках образца, изготовленного с дополнительным вкладышем на лабораторном копре. Одна точка находится на поверхности образца, вторая — в месте соприкосновения образца с вкладышем.

Прилипаемость — это способность смеси во влажном состоянии прилипать к поверхности модельной оснастки или транспортных средств. Прилипаемость оценивают при помощи специального прибора, регистрирующего усилие отрыва конического цилиндра от контрольной поверхности образца.

Расчет производят по формуле

где П — Прилипаемость; Р — усилие отрыва, Н; 5 — площадь поверхности контакта цилиндра и образца, см2.

Гигроскопичностью называют способность смеси впитывать влагу из окружающей среды. При определении гигроскопичности высушиваемый образец помещают на влажный песок (5%) в эксикатор (прибор для обезвоживания, высушивания) и выдерживают в течение 2 ч.

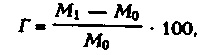

Рассчитывают гигроскопичность по формуле

где Г — гигроскопичность; mqи mi — масса (г) образца до и после испытания.

Живучесть характеризуется продолжительностью сохранения смесью физико-механических свойств. Например, живучесть холод-

нотвердеющих смесей оценивают временем, в течение которого прочность на разрыв или сжатие снижается на 30%.

Осыпаемость отражает устойчивость поверхности формы при транспортировке, сборке и заливке. Ее оценивают по потере массы стандартным образцом, помещенным во вращающийся сетчатый барабан, и находят по формуле

где О — осыпаемость, %; Мо и mi — масса (г) образца до и после испытания соответственно.

Податливость — это способность форм или стержня деформироваться под воздействием линейной усадки отливки. Степень податливости зависит от природы огнеупорной основы и связующего, от степени уплотнения смеси. Для улучшения податливости в смесь вводят древесные опилки или другие выгорающие добавки.

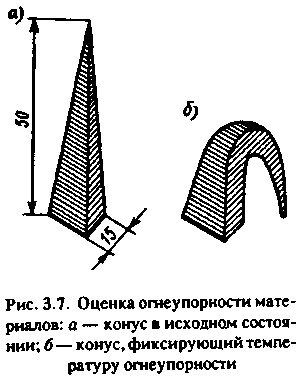

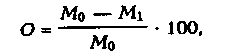

Огнеупорность характеризует способность смеси не оплавляться под воздействием высоких температур. При недостаточной огнеупорности происходит оплавление и спекание отдельных компонентов смеси, что приводит к формированию пригара на отливках. Для оценки огнеупорности используют специально изготовленные трехгранные пирамиды — конусы. Значение огнеупорности определяют по температуре, при которой вершина конуса в процессе размягчения коснется основания (рис. 3.7).

Пригораемость — это способность поверхностного слоя формы противостоять прочному сцеплению с металлом отливки. Степень пригораемости зависит от пористости смеси, ее химической инертности и т. д. Для уменьшения пригораемости на поверхность форм наносят специальные защитные покрытия.

Выбиваемость показывает, насколько легко (или сложно) стержень удаляется из внутренних полостей отливок при выбивке и очистке. Она зависит главным образом от природы и количества связующего материала смеси и от интенсивности температурного и силового воздействия металла отливки на стержень. Стержни из смеси с жидкостеколь-ным связующим плохо выбиваются, в отличие от изготовленных из смесей с органическими легковыгорающими и некоксующимися связующими. Выбиваемость оценивают по работе, которая затрачивается на пробивку специальным бойком стержня, прока-

94

ленного при 800 ° С и установленного в специальном поддоне на стандартном копре.

Работу пробивки определяют по формуле

А = пМЛ,

где А — выбиваемость; л — число ударов, необходимых для пробивки стержня; М — масса падающего груза, кг; h — высота падения груза, см. Долговечность характеризует пригодность смеси для повторного использования после соответствующей подготовки, без введения свежих материалов. Долговечность зависит от природы огнеупорной основы и связующего, а также от интенсивности температурного воздействия металла. Долговечность оценивается числом циклов использования смеси до утраты надлежащих физико-химических свойств.

3.4.4. ГИДРАВЛИЧЕСКИЕ СВОЙСТВА

Влажность — одна из основных характеристик многих смесей. Она определяет значение ряда других свойств и оказывает прямое воздействие на качество отливок.

Химически-связанная влага входит в состав минеральных компонентов. При высокотемпературных воздействиях на смесь эта влага удаляется, а первоначальные свойства компонентов утрачиваются.

Поверхностно-связанная влага подразделяется на капиллярно-связанную и адсорбированную. Адсорбированная влага удерживается на поверхности смеси электростатическими силами. Толщина слоя такой влаги может доходить до 0,5 мкм. Капиллярно-связанная влага удерживается на поверхности частичек капиллярными силами.

Влажность определяют по изменению массы в процессе сушки навески при 105—110° С и рассчитывают по формуле

Mo —Mi

в = —-——-loo.

Мо

где В — влажность, %; mo, mi — масса (г) смеси до и после сушки соответственно.

Влажность формовочных и стержневых смесей, определяемая стандартным способом, колеблется в пределах 3,0—7,9%.

Песчано-глинистые смеси, упрочняемые тепловой сушкой, должны иметь максимально возможную влажность, так как при этом можно достигнуть более высоких значений прочности.

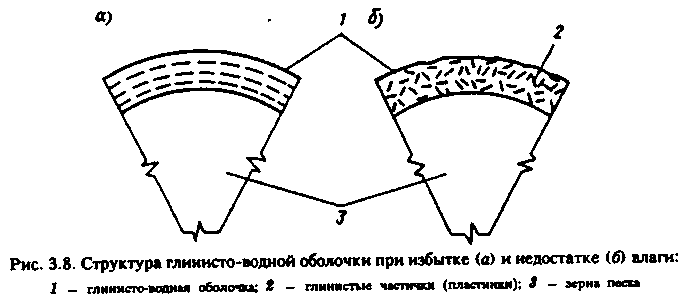

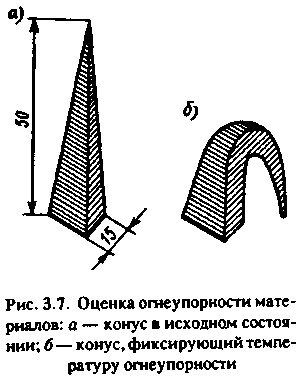

В процессе перемешивания при избытке влаги (более 6%) на поверхности зерен песка формируется глинисто-водная оболочка из равномерно распределенных, параллельных друг другу глинистых пластинок (рис. 3.8, а). Избыток влаги в этом случае выполняет роль «смазки» и способствует упорядоченному расположению пластинок.

95

При малом содержании влаги (менее 4%) ее роль как «смазки» становится менее значительной, при этом возрастают силы электростатического взаимодействия между глинистыми пластинками. Развитие этого процесса приводит к формированию глинисто-водной оболочки с хаотическим расположением глинистых пластинок и, как следствие, повышению хрупкости после сушки (рис. 3.8, б).

Пористость характеризуется объемом пустот (пор), отнесенным к объему смеси. Пористость в основном определяет степень проникновения жидкого металла или его оксидов в глубь формы и тем самым вероятность возникновения механического пригара на отливках.

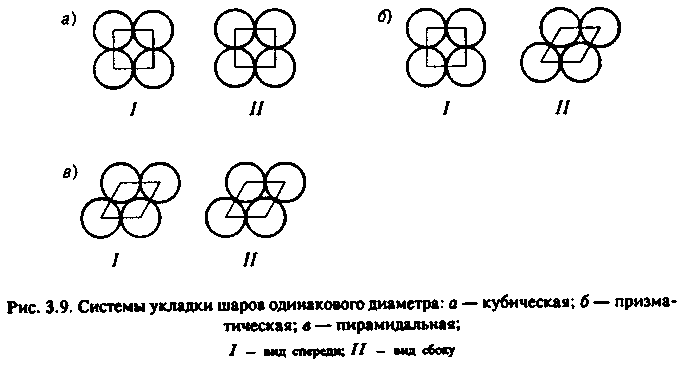

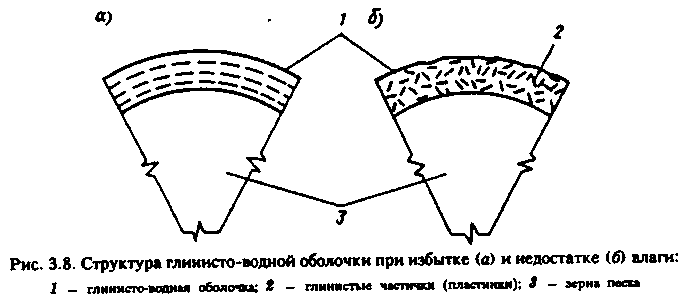

При рассмотрении пористости в качестве модели используют систему шаров. Различают три типа укладки шаров: кубическую, призматическую и пирамидальную.

При кубической укладке шары располагаются по углам куба. Число точек соприкосновения шаров (координационное число) равно шести. Данная укладка соответствует пористости, равной 47,5% (рис. 3.9, а).

Призматическая укладка предусматривает расположение шаров пс углам призмы. Координационное число при этом равно 8. Призматической укладке соответствует значение пористости 39,6% (рис. 3.9, б).

Пирамидальная укладка предполагает расположение шаров по углам пирамиды (тетраэдра), при котором координационное число равнс 12, чему соответствует значение пористости 25,5% (рис. 3.9, в).

Таким образом, пористость системы одинаковых шаров завист только от их укладки, но не от диаметра.

Наименьшая пористость системы, равная 15%, достигается при использовании шаров разного диаметра. Пористость реальных формовочных смесей находится в пределах 25—30%.

Наименьшее значение пористости имеют песчано-глинистые смеси в уплотненном состоянии, наибольшее — жидкие (наливные) формовочные смеси.

Газопроницаемостью называют способность формовочной смеси пропускать газы. Это одна из важнейших характеристик. Недостаточная газопроницаемость смеси затрудняет удаление газообразных продуктов из полости формы при заливке металла. Это может послужить причиной появления различных пороков в отливках. Газопроницаемость определяют путем пропускания воздуха через стандартный образец испытуемой смеси и рассчитывают по формуле

где К — коэффициент газопроницаемости; V — объем воздуха, прошедшего через образец, см3; Л — высота образца, см; F — площадь сечения образца, см2; р — давление воздуха перед входом в образец, Па; т — продолжительность прохождения воздуха через образец, мин.

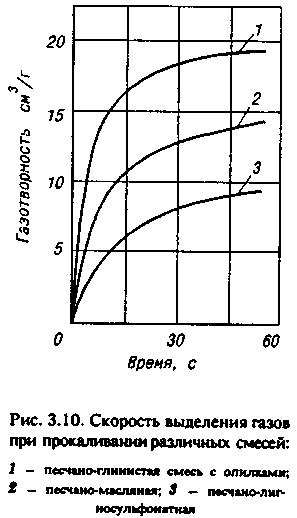

Газотворность — это показатель, определяемый в основном для смесей, из которых изготавливают формы для стальных отливок. Он характеризуется количеством газа, выделившегося во время выдержки навески смеси массой 1 г при температуре 1000"С в течение 30 с. Газотворность смесей зависит от содержания органических добавок и влаги, от скорости выделения газообразных продуктов. Чем выше Газотворность, тем больше опасность образования газовых раковин в отливках. Чем позже начинают выделяться газы, тем меньше вероят-

97

ность возникновения раковин, так как к этому времени • успеет образоваться корочка затвердевшего металла.

Для стального литья критическое значение газотворной способности смеси соответствует примерно 15 см3/г.

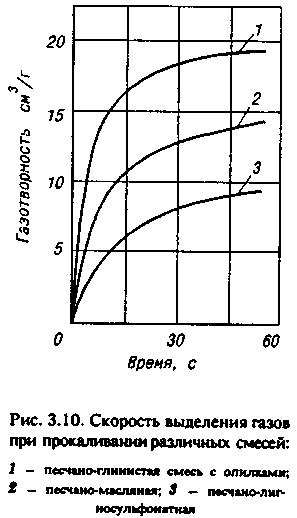

На рис. 3.10 приведен график, характеризующий кинетику выделения газов из различных песчаных смесей. Он показыват, что вероятность возникновения газовых раковин наиболее высока при литье в формы из песчано-глинистой смеси с опилками.

3.4.5. МЕХАНИЧЕСКИЕ СВОЙСТВА

Твердость определяет способность поверхностного слоя формы противостоять проникновению металлического шарика.

Поверхностная твердость формы зависит от степени уплотнения смеси, количества и качества связующих. Твердость определяют с помощью специальных приборов — твердомеров.

Прочность смеси позволяет оценить, насколько форма может сохранить заданную конфигурацию при изготовлении, транспортировке и заливке металлом.

Различают прочность во влажном, упрочненном, нагретом и прокаленном состоянии.

Прочность во влажном состоянии, как правило, определяют путем сжатия образца диаметром 50 мм и высотой 50 мм.

Прочность смеси в упрочненном состоянии выявляет испытание на разрыв образца (так называемой восьмерки) длиной 78 мм с минимальным сечением 25x25 мм.

Прочность на разрыв песчано-глинистой смеси после сушки составляет о,2—0,3 МПа, песчано-смоляной — 0,5—1,5 МПа, песчано-масляной — 0,8—1,0 МПа.

3.4.6. ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА

Теплофизические свойства формовочной смеси влияют на тепловой режим охлаждения отливки в форме. Они зависят от состава огнеупорной основы, от состояния формы (сырая, сухая).

Значения теплоемкости и теплопроводности определяют экспериментально, температуропроводности и теплоаккумулирующей способности — расчетным путем.

|

|

|

Скачать 2.15 Mb.

Скачать 2.15 Mb.