Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

|

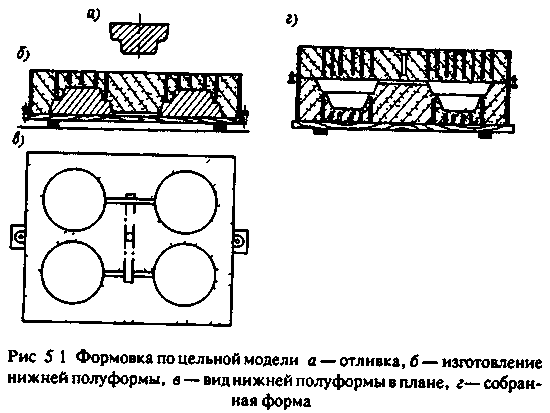

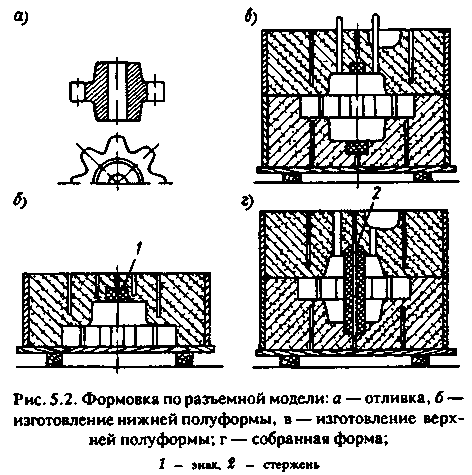

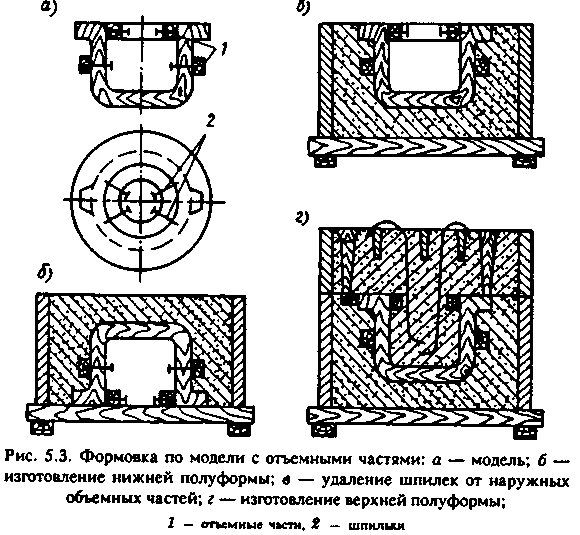

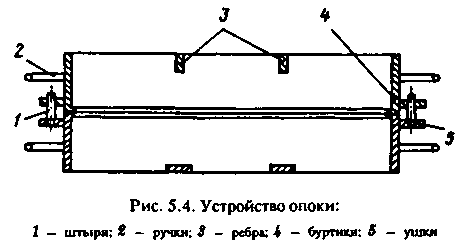

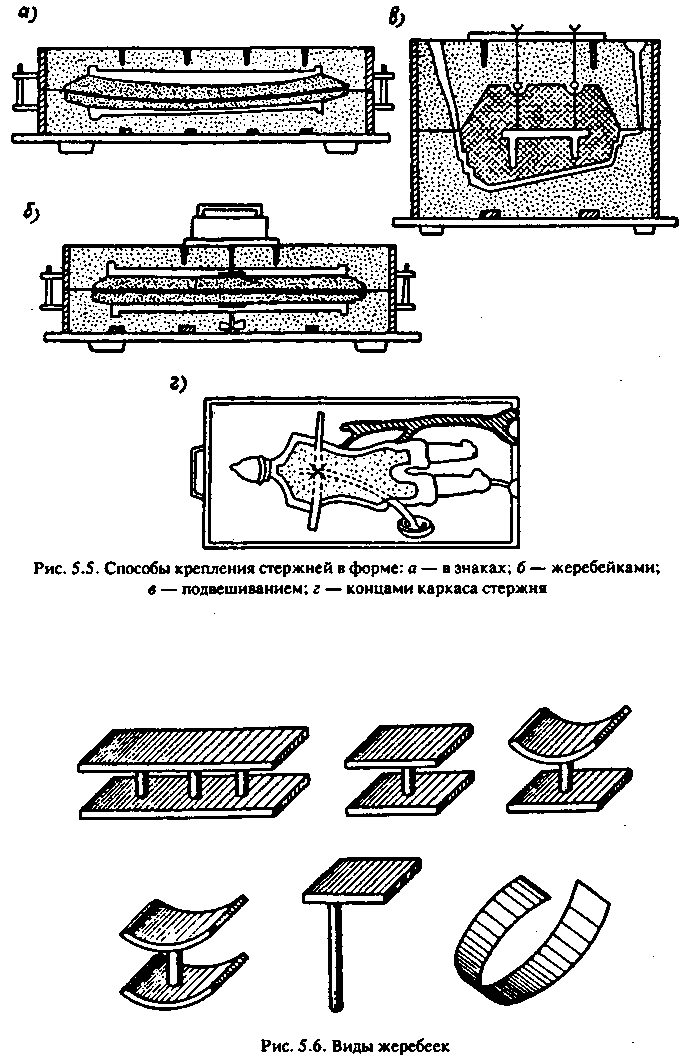

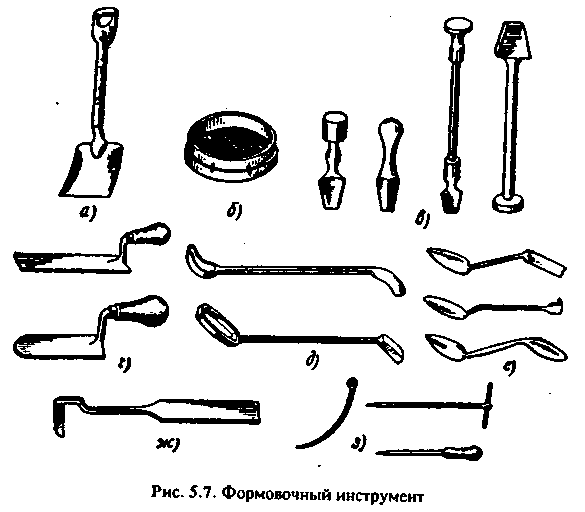

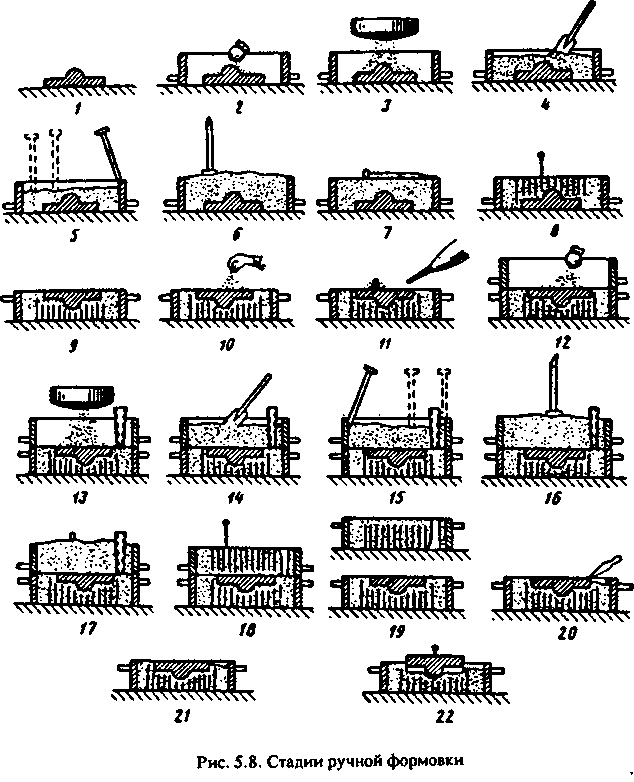

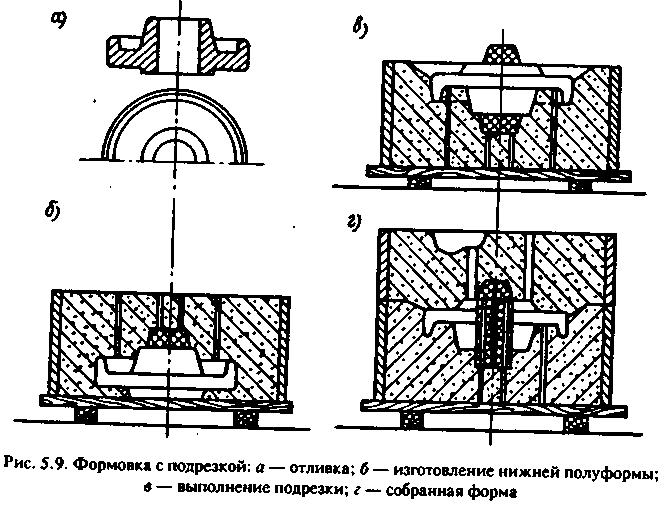

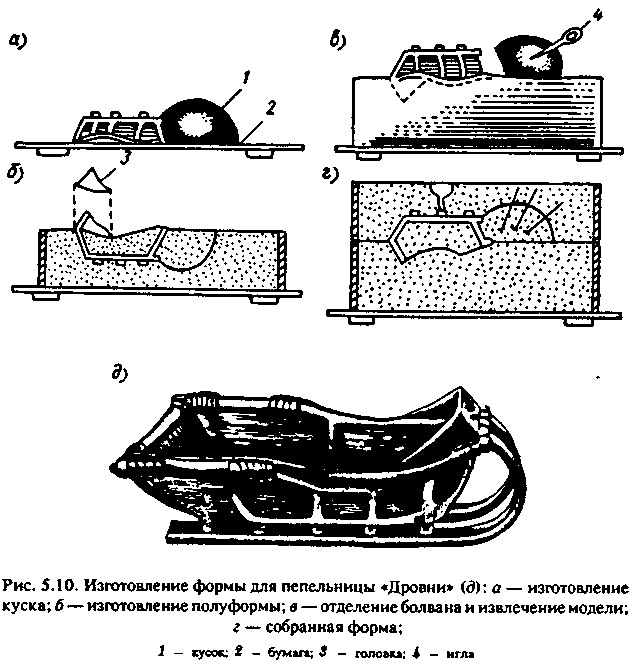

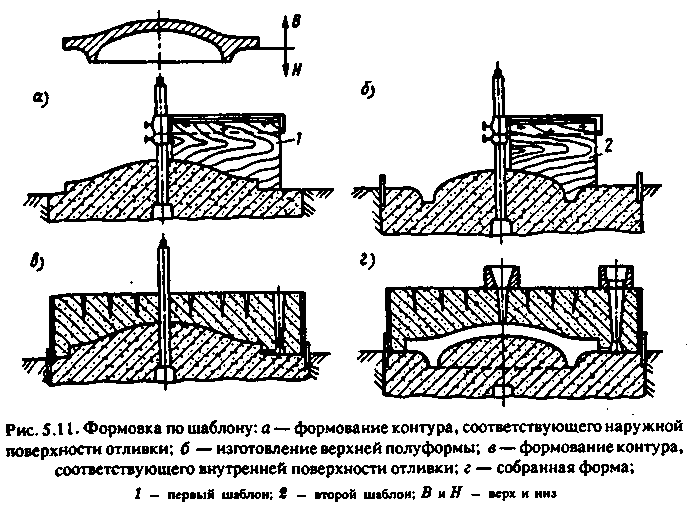

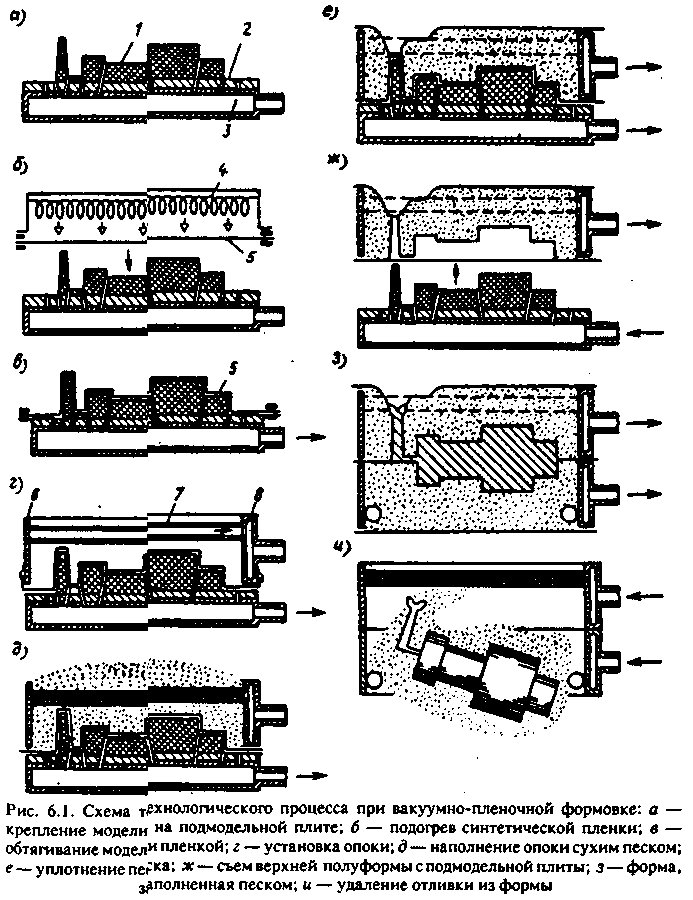

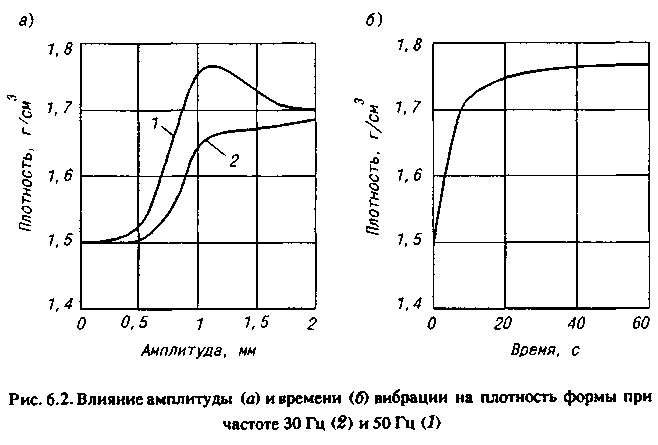

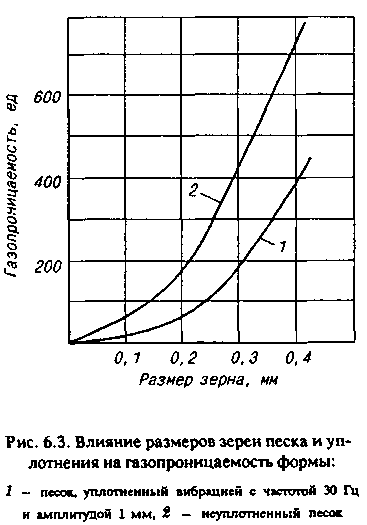

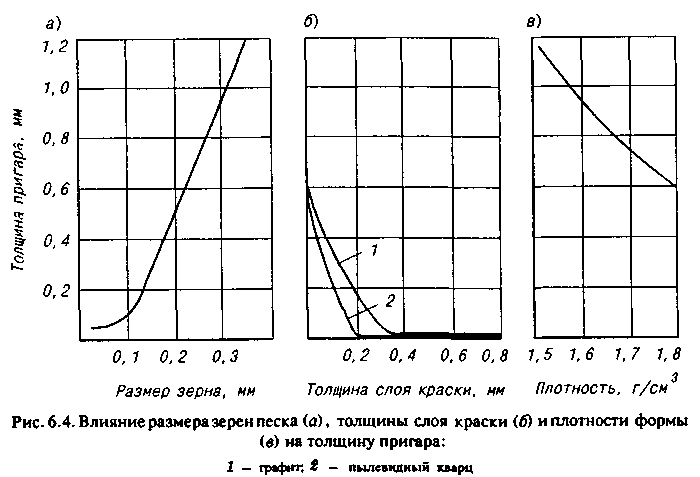

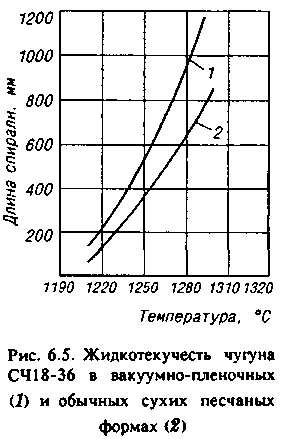

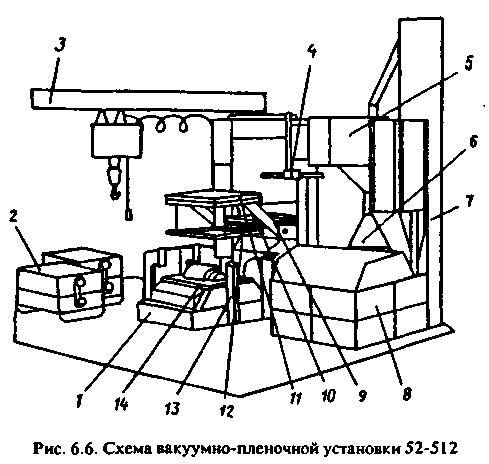

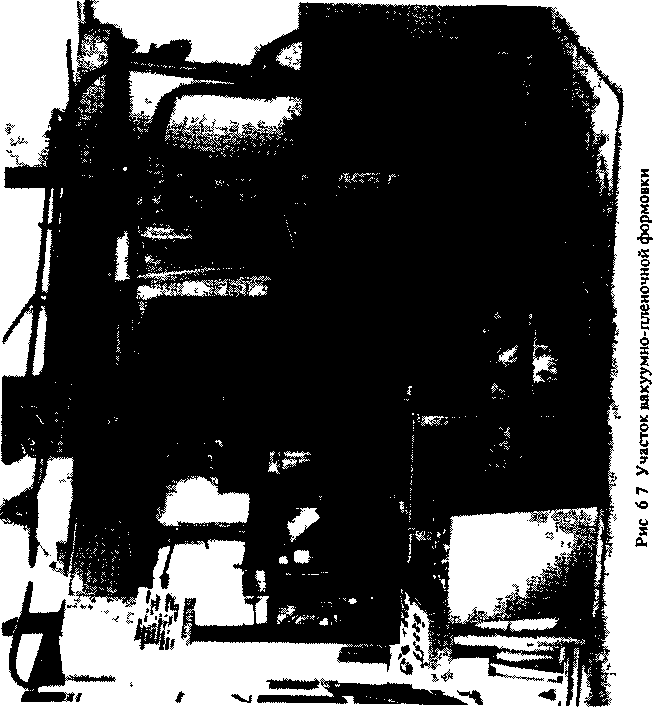

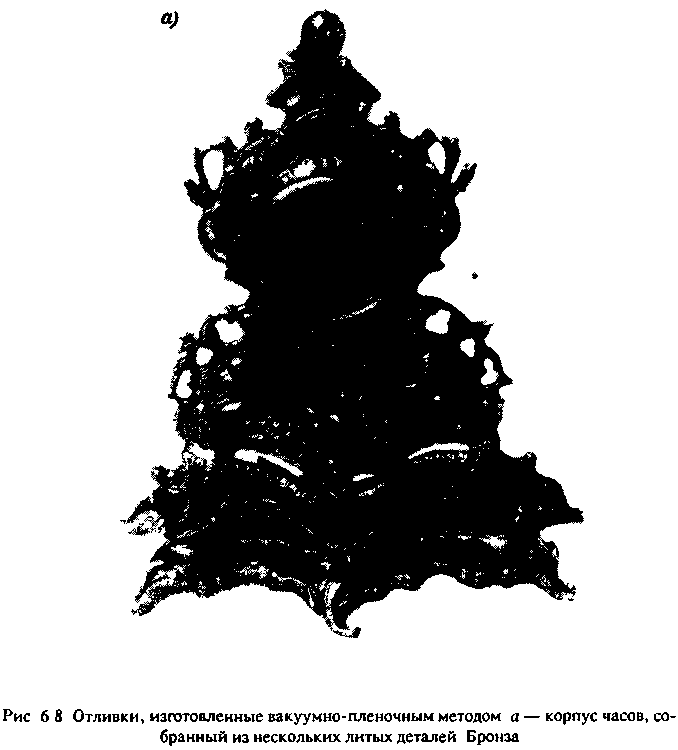

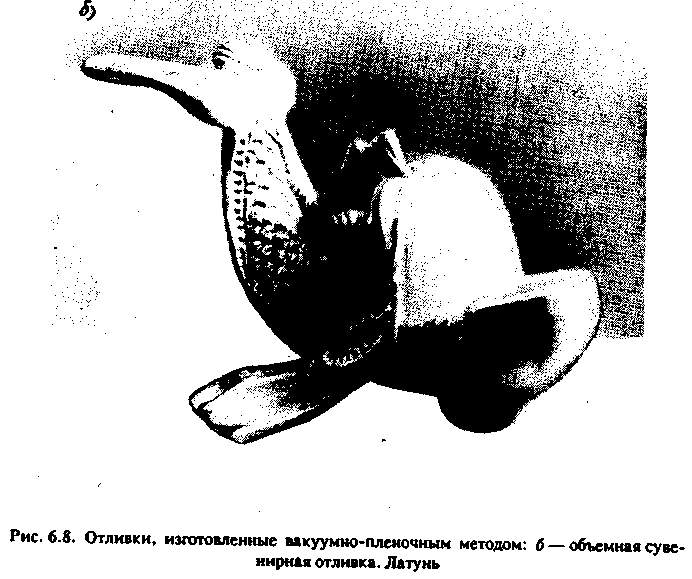

Глава 5 ЛИТЬЕ В ЗЕМЛЮ Литье в землю является сравнительно простым и экономичным технологическим процессом Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др) при массовом производстве отливок чаще всего применяется этот метод Для изготовления художественных отливок литье в землю используется гораздо реже, главным образом, из-за сравнительно низкого качества поверхности Термин «литье в землю» многими литейщиками считается жаргонным Однако, по мнению авторов этого учебника, общепризнанный термин «литье в песчаные формы» не совсем точен, так как при вакуумно-пленочном, оболочковом литье и других близких к ним процессам используются формы, в которых огнеупорной основой является песок 5.1. МОДЕЛИ При литье в землю формовка производится по постоянным моделям По конструкции модели могут быть цельными, разъемными, с отъемными частями и со знаками (для пустотелых отливок) Для изготовления художественных отливок сравнительно простой формы, без высоких сложных выступов, больших углублений (пепельницы, настенные барельефы, детали архитектурного литья и т п) используют цельные модели (рис 5 1)  131  Модели более сложных изделий, боковые стенки которых имеют уклоны не в одном направлении, изготавливают разъемными (рис. 5.2). Линия разъема модели должна лежать в плоскости разъема опок Части разъемных моделей соединяются между собой шипами. При изготовлении формы одна часть модели извлекается из верхней опоки, а другая — из нижней. Если изделие имеет выступы, которые не позволяют извлечь модель из формы, модель изготавливают с отъемными частями, которые крепятся к основной модели шпильками (рис 5 3). После завершения формовки сначала удаляют модель из формы, оставляя в ней отъемные части, которые удаляют отдельно. Модели для пустотелых отливок имеют знаки (специальные полости). В местах расположения знаков крепятся стержни (см. п. 53), которые формируют внутреннюю полость отливок (см. рис. 5.2, г). Когда полость отливки имеет выходы с двух сторон (колонки, трубы, втулки), знаки на модели также делаются с двух сторон Если внутренняя полость имеет выход только в одну сторону (как в бюстах и статуэтках), необходимо обеспечить надежное крепление знака стержня в форме. Модели изготавливают из различных материалов: дерева, гипса, металла. Чаще всего используют дерево, как наиболее дешевый и легкообрабатываемый материал. Для изготовления моделей крупного архитектурно-художественного литья с простым рельефом (колонки, тумбы, решетки, постаменты) 132  обычно применяют сосну Сосна слабо впитывает влагу и мало подвержена короблению. Для небольших моделей со сложной поверхностью сосна непригодна: она имеет крупные волокна, легко колется вдоль них, выкрашивается в тонких сечениях и задирается при обработке на токарных .станках. Модели, которые необходимо обрабатывать на токарных станках, чаще всего делают из березы. Наиболее сложные модели, поверхность которых декорирована тонкой резьбой, вытачивают из прочных и вязких пород дерева: яблони, груши, красного или черного дерева. Эти модели значительно дороже сосновых и березовых, но хорошее качество и продолжительный срок службы вполне окупают затраты на материалы. В отличие от деревянных, металлические модели имеют целый ряд преимуществ. Они не коробятся, хорошо сохраняют свою форму, имеют прочную чистую поверхность и значительный срок службы Для изготовления моделей широко используется чугун, как дешевый и достаточно прочный материал Из чугуна чаще изготавливают крупные простые модели, не имеющие острых и мелких выступов (модели решеток, колонн, постаментов, поручней и т п ). Однако чугун плохо поддается ручной обработке, обладает низкой коррозионной стойкостью, плохо паяется, кроме того, это хрупкий материал, из-за чего выкрашивается поверхность модели. 133 Латунь является одним из лучших материалов для изготовления моделей мелких и сложных художественных отливок. Латунные модели, не ржавеют, хорошо воспринимают и сохраняют чеканку и гравировку, имеют чистую гладкую и плотную поверхность, они хорошо паяются. Из латуни обычно делают модели небольших ажурных кабинетных украшений, а также модели, которые необходимо сохранить на продолжительный срок. Преимуществом алюминиевых моделей по сравнению с другими металлическими моделями является их незначительная масса. К недостаткам этих моделей относят меньшую поверхностную прочность по сравнению с моделями из чугуна и латуни. Поверхность алюминиевых моделей быстро изнашивается, на ней остаются следы от наколов при формовке, подрезки кусков при кусковой формовке. Ремонт моделей затруднен, поскольку алюминий плохо поддается пайке. Гипсовые модели очень удобны для сохранения художественного оригинала, как правило выполненного скульптором из пластика, глины или воска. Гипсовые модели изготавливают путем заливки раствора гипса в приготовленную по пластилиновому, восковому или глиняному оригиналу гипсовую же форму. 5.2. ОПОКИ Опока — это ящик без дна и крышки, предназначенный для изготовления литейной песчаной формы (рис. 5.4). Форму собирают из двух или нескольких опок, которые соединяются между собой штырями 1 через ушки 5, расположенные на боковых стенках. Для того чтобы формовочная смесь не выпадала, опока снабжена ребрами 3 и буртиками 4, которые расположены у плоскости разъема опок. Применяются в основном металлические опоки — из чугуна, стали или алюминия. Деревянные опоки используют в тех редких случаях, когда необходимо срочно изготовить небольшое количество отливок.  5.3. СТЕРЖНИ Стержни применяют главным образом для формирования в отливках внутренних полостей и отверстий. При заливке формы стержни обычно со всех сторон окружены расплавом, поэтому они должны обладать высокой газопроницаемостью, прочностью, податливостью, выбиваемостью, что обеспечивается выбором соответствующей стержневой смеси и конструкции стержня. Стержни изготавливают в стержневых ящиках. Для увеличения прочности стержней в них заформовывают проволочный каркас. При заливке металла в стержне образуется много газов, для отвода которых в нем подготавливают вентиляционные каналы путем накалывания, укладки восковых фитилей (при сушке стержня воск выплавляется, а шнуры затем вынимают), установки сетчатых трубок и соломенных жгутов, которые при заливке выгорают, укладки коксовой гари (в крупных стержнях). Сложные стержни склеивают из нескольких частей. Для увеличения газопроницаемости, прочности и уменьшения газотворной способности стержни сушат. Температура и продолжительность сушки зависят от массы стержня, связующего материала. Продолжительность сушки колеблется от нескольких минут до нескольких часов и устанавливается экспериментально. Стержни из смесей на основе глины сушат при 350—400° С, на основе бентонита — при 200° С. Если стержневая смесь содержит крахмал, сушку ведут при 165—190° С, в случае использования в качестве связующего термореактивных смол — при 150—160 "С, в случае применения масляного связующего — при 150—200° С. Точная установка стержня достигается с помощью знаков — специальных фиксирующих полостей в форме. Размеры знаков выбирают с учетом массы стержня и давления расплава. Их конфигурация должна исключать возможность каких-либо смещений стержня. Иногда крепление стержня в знаках оказывается недостаточно надежным, например при использовании длинных стержней, которые могут прогибаться при заливке (рис. 5.5, а). В этом случае используют другие способы. Так, стержни можно крепить специальными стойками — жеребейками (рис. 5.5, б и 5.6). Форма и размеры жеребеек зависят от массы стержня и конфигурации опорных поверхностей стержня и формы. При изготовлении сравнительно небольших художественных отливок стержни удобнее крепить с помощью концов их каркасов (рис. 5.5, г). При окончательной отделке отливок концы каркасов обрубают, поверхность зачеканивают. В некоторых случаях стержни крепят подвешиванием в верхней опоке. Таким образом изготавливают различные постаменты к статуэткам (рис. 5.5, в). 135  5.4. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СЫРЫХ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ Одним из распространенных способов изготовления художественных отливок является ручная формовка сырых песчано-глинистых форм. Рассмотрение этого способа позволяет ознакомиться с основными принципами изготовления литейных форм. Формовщик при изготовлении художественных отливок пользуется довольно большим арсеналом инструментов, который включает лопату (рис. 5.7, а) для заполнения опоки формовочной смесью, сито (рис. 5.7, б) для просеивания смеси с целью отделить комки, ручные трамбовки (рис. 5.7, в) для уплотнения смеси в опоке, гладилки (рис. 5.7, г) для заглаживания и отделки поверхности формы, полозки (рис. 5.7, д), ланцеты (рис. 5.7, е) и крючки (рис. 5.7, ж) для отделки полости формы, стальные иглы-душники (рис. 5.7, з) для накола газоотводящих каналов. На рис. 5.8 представлены стадии наиболее простого варианта ручной формовки — по неразъемной модели без стержней. Стадия 1. Модель устанавливают на подмодельную плиту. Стадия 2. Устанавливают опоку, так, чтобы расстояние между моделью и стенками опоки было одинаковым, предусматривая при этом место для расположения литников. Модель припыливают древесным порошком или другими припылами (серебристый или черный графит,   маршалит и т. п.), чтобы обеспечить легкое извлечение модели после формовки. Стадия 3. Наносят слой облицовочной смеси. Для получения чистой поверхности формы желательно эту смесь просеять через сито. Толщина облицовочного слоя составляет примерно 20—30 мм. Стадия 4. На облицовочную смесь наносят наполнительную смесь. Стадия 5. Смесь уплотняют острым концом трамбовки так, чтобы \ плотность у стенок формы была равномерной. Стадия 6. Опоку наполняют смесью до тех пор, пока вся она не будет заполнена уплотненной формовочной смесью. Очень плотная набивка уменьшает газопроницаемость формы и, кроме того, уменьшает ее податливость, что может привести к образованию трещин от усад-| 138 ки металла. Слабая набивка формы может вызвать ее разрушение при заливке металла. Стадия 7. Излишек смеси после уплотнения срезают линейкой вровень с краями опоки. Стадия 8. Формовочную смесь накалывают душниками, чтобы сформировать вентиляционные каналы. Стадия 9. Заформованную нижнюю опоку переворачивают вместе с подмодельной доской на 180° и ставят на отдельный стол. Стадия 10. Поверхность формы после снятия подмодельной доски посыпают тонким слоем разделительного песка, что необходимо для последующего легкого разделения полуформ. Стадия 11. Разделительный песок сдувают с модели. Стадия 12. Устанавливают верхнюю опоку, модель припыливают. Стадия 13. Устанавливают модель литниковой системы и наносят слой облицовочной смеси. Стадии 14—18 аналогичны стадиям 4—8. Стадия 19. Снимают верхнюю полуформу, поворачивают на 180° и устанавливают на отдельный стол для отделки. Стадия 20. Прорезают литники. Стадия 21. Отделывают верхнюю полуформу. Стадия 22. Края формы вокруг модели слегка смачивают, модель аккуратно расталкивают и извлекают из нижней полуформы с помощью крюка с заостренным или винтовым концом.  Нижнюю полуформу отделывают, очищают от сора с помощью гладилок, ланцетов, крючков. Полуформы собирают и крепят. Собранную литейную форму ставят под заливку металлом. В практике изготовления художественных отливок часто края формуемой модели не совпадают с плоскостью подмодельной плиты. В этих случаях прибегают к формовке с подрезкой (рис. 5.9). Если модель имеет полости, препятствующие удалению ее из формы, подрезку делают таким образом, чтобы эти полости были бы выполнены болванами (выступающими частями формы) в другой опоке. Для исключения операции подрезки подмодельную плиту изготавливают так, чтобы поверхность разъема соответствовала бы поверхности модели. Это упрощает формирование болвана. 5.5. КУСКОВАЯ ФОРМОВКА Модели художественных отливок часто имеют чрезвычайно сложную поверхность с разного рода впадинами и выступами, препятствующими извлечению модели из формы. Для изготовления форм по таким моделям применяется кусковая формовка. Впадины на модели заполняют формовочной смесью повышенной прочности, получая так называемые куски. Наружную поверхность кусков подрезают в виде болванов с пологими стенками так, чтобы с них было удобно снять набитую на модели опоку. Кроме того, на поверхности кусков вырезают знаки, чтобы куски можно было закрепить в форме. Форму набивают по модели с закрепленными на ней кусками. После того как форму снимают с модели, на форму устанавливают куски. В форме получается отпечаток поверхности модели вместе с кусками. Рассмотрим, например, процесс изготовления формы для корпуса пепельницы «Дровни» (рис. 5.10, д). Он состоит из следующих операций. 1. Модель корпуса без отъемной головки укладывают на подмодельную плиту (рис. 5.10, а). Около задней стенки модели плотно набивают кусок. Поверхность куска заглаживают и посыпают разделительным песком. 2. Модель с набитым куском заформовывают обычным способом в верхней опоке с боковым литником (рис. 5.10, 6). Опоку переворачивают вместе с подмодельной плитой и подрезают поверхность формы по контуру краев модели. 3. На модель корпуса устанавливают головку. Поверхность разъема посыпают разделительным песком. На набитый кусок накладывают плотную бумагу и набивают болван облицовочной смесью. Затем устанавливают нижнюю опоку и набивают ее так же, как и верхнюю. 4. Обе опоки переворачивают. Удалив модель литника, снимают верхнюю опоку. Модель с прилегающим к ней куском остается в нижней опоке. В верхней опоке прорезают литники.  5. Прилегающий к задней стенке модели кусок отодвигают от модели на такое расстояние, чтобы можно было снять модель с болвана (рис. 5.10, в). Удалив модель с болвана, вынимают отъемную модель головки. 6. Отъемный кусок размещают на старом месте, заглаживают шов, скрепляют опоки и устанавливают их под заливку (рис. 5.10, г). 5.6. ФОРМОВКА ПО ШАБЛОНУ Формовку по шаблону применяют преимущественно для изготовления отливок, имеющих форму тел вращения, например колоколов (см. гл. 1)< Вначале в специальной яме на полу литейной мастерской устанавливают подпятник, в который позднее будет крепиться металлический шпиндель. Вокруг подпятника уплотняют формовочную смесь и затем в него вставляют шпиндель. Яму засыпают формовочной смесью 141  и уплотняют смесь. На шпиндель надевают первый шаблон и вращают его вокруг оси, чтобы сформировать наружную поверхность будущей отливки (рис. 5.11, а). Затем устанавливают верхнюю опоку, модели литниковой системы и набивают верхнюю опоку (рис. 5.11, б). Верхнюю опоку снимают, надевают на шпиндель второй шаблон. Вращая шаблон, формируют внутреннюю поверхность будущей отливки (рис. 5.11, в). Литейную форму отделывают, верхнюю форму устанавливают на прежнее место и заливают металл (рис. 5.11, г). Глава 6 ВАКУУМНО-ПЛЕНОЧНОЁ ЛИТЬЕ Технология вакуумно-пленочного литья разработана в Японии в 1971 г. В отличие от всех известных способов литья в песчаные формы- эта технология исключает применение каких-либо  связующих материалов. Функцию связующего выполняет атмосферное давление. Форму изготавливают из сухого формовочного песка с применением синтетической пленки и создают разрежения в объеме песка. 6.1. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОТЛИВКИ Модель 1, имеющую сквозные вентиляционные каналы, крепят на подмодельной плите 2, также имеющей сквозные каналы (рис. 6.1). Плиту с моделью устанавливают на вакуумной камере 3 (рис. 6.1, а). Предварительно подогретую до 100—120 "С электрической спиралью 4 синтетическую пленку 5 укладывают на модель, а полость камеры соединяют с вакуумным насосом (рис. 6.1, б, в). На плиту устанавливают опоку б, имеющую двойные стенки, полости которых также соединены с вакуумным насосом (рис. 6.1, г). Опоку засыпают сухим песком (рис. 6.1, д), включают вибратор для лучшего уплотнения песка и накрывают сверху подогретой пленкой (рис. 6.1, е). Полость опоки подключают к вакуумному насосу, а вакуумную камеру 3 отключают. Масса песка, находящегося в опоке сверху и снизу, находится под атмосферным давлением. Опоку снимают с подмодельной плиты (рис. 6.1, ж). Вторую полуформу изготавливают аналогично. Собранную форму ставят под заливку (рис. 6.1, з). Во время заливки металла и охлаждения отливки в форме сохраняется разрежение. Отливку удаляют из формы простым отключением вакуумного насоса (рис. 6.1, и). 6.2. МАТЕРИАЛЫ ДЛЯ ФОРМОВКИ Для герметизации литейных форм целесообразно применять эти-ленвинилацетатную пленку (сэвилен) толщиной 0,075—0,1 мм. Наилучшее качество стальных отливок обеспечивается при использовании кварцевого песка марок 1К016 А и Б и 1К01 А и Б. Для чугунного и цветного литья рекомендуются пески 1К01 А и Б и 1К0063 А и Б. Массовая доля пылевидной фракции в кварцевом песке не должна превышать 5 %, а содержание влаги не должно быть более 0,1%. При вакуумно-пленочном литье одной из важных характеристик, определяющих качество отливки, является плотность формы, которая зависит от частоты, амплитуды и времени вибрации песка при его уплотнении (рис. 6.2). Газопроницаемость формы связана с зернистостью песка, она понижается по мере его уплотнения (рис. 6.3). Газопроницаемость уплотненной формы примерно в два раза ниже, чем неуплотненной. Пригар при вакуумно-пленочной формовке предотвращают, нанося на форму быстросохнущие краски. В составы красок входят цирконо- вый или дистен-силлиманитовый концентрат (для отливок из стали и медных сплавов) либо пылевидный кварц или тальк (для чугунных и алюминиевых отливок).  В качестве связующего для всех видов отливок применяют поливинилбутираль, поливинил-ацетатную дисперсию, а в качестве растворителя — гидролизный этиловый спирт. Если форму не окрашивать, то на стальных отливках может появляться пригар, толщина слоя которого зависит от размеров зерна огнеупорного песка и плотности формы. На рис. 6.4 представлены зависимости толщины пригара, образующегося при литье стальных пластин, от размеров зерна (а), толщины слоя краски (б) и плотности формы (в). Формы изготавливались из кварцевого песка с размером зерна 0,2 мм, уплотнение формы продолжалось три секунды при частоте вибрации 40 Гц и амплитуде 1 мм.  145  Жидкотекучесть металлов, в частности серого чугуна, в вакуумно-пленочных формах несколько выше, чем в обычных сухих песчаных формах (рис. 6.5). 6.3. ОБОРУДОВАНИЕ Оборудование для вакуумно-пленоч-ной формовки включает формовочный вибростол, нагреватель пленки, рамку для наложения пленки на модель, опоку, бункер для песка, устройство для выбивки отливок. При небольших размерах опок устройство для выбивки, как правило, используют в качестве сменного бункера, в котором охлаждают песок. В нагревателях пленки используют открытые спирали, нагревающиеся до 700—800° С. Пленка обычно находится на расстоянии 150—200 мм от спирали. Вакуум в системе создается с помощью водокольцевых насосов типа ВВН-6. Для сглаживания пиковых нате-каний воздуха используются ресиверы, которые одновременно выполняют роль пылеуловителей и регуляторов давления. В качестве примера на рис. 6.6 приведена схема установки 52-512.   На установке используются опоки с размерами в свету 1000х800х (250/250). Производительность установки 6 форм в час. Она обслуживается одним рабочим. Установка состоит из основания 1, поворотного двухпозиционного стола 14, под которым размещен калорифер для сушки противопригар-ной краски. Стол 10 используется для раскатывания пленки, вакууми-руемая рамка 12 с приводом 9 — для захвата и транспортировки мерного отрезка пленки. Пленка нагревается нагревателем 11. Модель протягивается с помощью механизма 13. Песок засыпается в опоки из поворотного бункера 5, имеющего привод 4, через засыпное устройство б. Устройство 8 используется для выбивки отливок и просеивания песка. С помощью элеватора 7 песок передается в поворотный бункер из устройства для выбивки. Для установки опок 2 на поворотный стол, съема готовых залитых форм устройство для выбивки снабжено поворотной стрелой 3 с тельфером. Вакуумное оборудование включает два вакуумных насоса и ресивер с регулятором давления. На рис. 6.7 представлена фотография участка вакуумно-пленочной формовки. Справа на полу лежит пустая опока. Над ней на поворотной стреле размещены тельфер с подъемным механизмом и вакуумный шланг. На заднем плане виден поворотный бункер. С левой стороны на переднем плане показан пульт управления всеми механизмами. Правее пульта на поворотном подмодельном столе находится опока. За ней — емкость для выбивки залитых форм. 147  6.4. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ МЕТОДА Вакуумно-пленочное литье имеет ряд преимуществ перед другими технологиями Отпадает необходимость в применении связующих материалов, исключается операция выбивки, регенерируется почти весь песок, улучшаются условия труда и экологические характеристики, удачно решаются вопросы механизации и автоматизации литейных процессов, не требуются квалифицированные рабочие-литейщики Однако метод не лишен существенных недостатков Он подходит только для изготовления отливок сравнительно простой конфигурации,   преимущественно плоских. Затраты энергии несколько выше, чем при литье в обычные песчаные формы, так же, как и затраты на изготовление литейной оснастки. На рис. 6.8 показаны отливки, изготовленные методом вакуумно-пленочной формовки. |