|

|

Художественное литье. Учебник для технических вузов и художественнореставрационных училищ. Спб. Политехника, 1996. 231 с. ил

**ст •" м>.» > 'лип

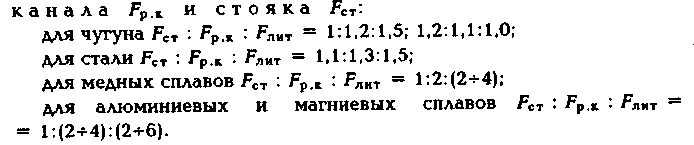

где Яст, Fp.r, рлит — площади поперечных сечений стояка, распределительного канала и совокупности литников соответственно.

Сужающиеся системы заполняются первыми потоками расплава. В них линейная скорость истечения металла из литников определяется напором, измеряемом разностью высот от уровня в чаше до литников.

113

В расширяющихся системах соблюдается обратное соотношение площадей поперечных сечений

fct < Fp.i < РЛИТ.

Основное достоинство расширяющихся литниковых систем состоит в том, что в первые моменты заливки металл вытекает из литников в полость формы с малой линейной скоростью, определяемой уровнем металла в незаполненном распределительном канале.

Сужающиеся литниковые системы применяют для заливки чугуна, расширяющиеся — для заливки алюминиевых, медных и магниевых сплавов.

Движение металла в полости формы. Заполнение литейной формы организуют так, чтобы в результате движения металла в отливке не появились дефекты. Нельзя, например, допускать слива металла с одного уровня на другой, что аналогично заполнению свободно падающей струей.

Движение металла отдельными потоками навстречу друг другу может служить причиной спаев на поверхности отливки.

Резкие переходы в отливке от одного сечения к другому нарушают течение металла и приводят к его разбрызгиванию.Нельзя направлять поток металла перпендикулярно к стенке формы — поток может разрушить форму и вызвать различные дефекты (засоры, вздутия и др.).

4.2.3. РАСЧЕТ ЛИТНИКОВОЙ СИСТЕМЫ

Размеры элементов литниковой системы определяют по элементарным формулам, в которые введены обобщенные опытные коэффициенты. В большинстве случаев расчет ведут методом Озанна-Дитерта, предложенным в первой половине XX века.

Прежде всего находят суммарную площадь поперечного сечения литников

F - М М

*лит — ——— — ,———— ,

prv pip \29"р

где М — масса отливки; р — плотность расплава; т — продолжительность заливки; v — скорость истечения металла; ft — коэффициент сопротивления; д — ускорение силы тяжести; Яр — расчетный статический напор металла.

Статический напор Нропределяют из соотношения

я н ^ТЛ

Нр_.НСТ— ,

•'"ОТЛ

где Нст — высота стояка от места подвода металла в форму; НОТл — высота отливки; ЛоТЛ — расстояние от места подвода металла в форму до верха отливки.

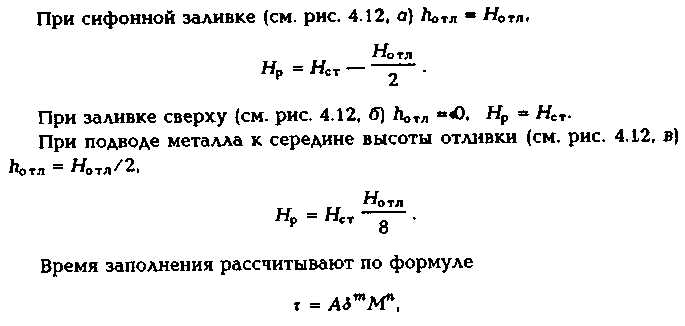

где i — преобладающая толщина отливки; A, m, n — эмпирические величины, значения А приведены в табл. 4.1; m = л = 0,334.

Наиболее часто используют зависимость т = A3V

Коэффициент сопротивления ft, характеризующий гидравлические потери, обычно определяют экспериментально. Для мелкого тонкостенного чугунного и стального литья этот коэффициент принимают равным 0,25—0,4, для крупного тонкостенного литья — 0,7—0,8.

По площади поперечного сечения литников определяют площади поперечного сечения распределительного

При литье по выплавляемым моделям литниковая система должна обеспечивать не только качественное заполнение литейной формы, но и компенсировать объемную усадку металла при затвердевании. Как правило, каждая форма является оригинальной конструкцией и требует разработки особой литниково-питающей системы, оптимальной для этой конструкции.

При изготовлении центробежным способом мелких отливок по выплавляемым моделям литниковая система состоит обычно из чаши, стояка и литников. Ее конструируют так, чтобы до полного затвердевания отливки в стояке и чаше находился жидкий металл.

115

Для изготовления отливок из медных сплавов массой до 1 кг применяют разветвленную систему, в которой суммарная площадь поперечного сечения литников больше плошади поперечного сечения стояка: FCT : Рлнт = 1:(2+4).

4.3. ЗАТВЕРДЕВАНИЕ ОТЛИВКИ

Затвердевание отливки представляет собой сложный комплекс физических и физико-химических процессов, протекающих одновременно. Прежде всего, происходит теплопередача, определяющая распределение температуры в отливке и в форме. Кроме того, растут кристаллы, имеют место сложные диффузионные явления в расплаве, кристаллах, между расплавом и кристаллами. Наблюдается массоперенос в расплаве посредством свободной конвекции, вызываемой разностью плотностей из-за различия состава и температуры Сокращаются объем и линейные размеры отливки, что вызывает формирование усадочных пустот, а также деформацию и появление в отливке напряжений.

4.3.1. ФОРМИРОВАНИЕ УСАДОЧНЫХ ПУСТОТ В ОТЛИВКАХ

При переходе из жидкого состояния в твердое большинство металлов сокращаются в объеме (исключение составляют Bi, Sb, Ga, Ge). Объемная усадка приводит к появлению крупных (усадочные раковины) и мелких (усадочная пористость) пустот.

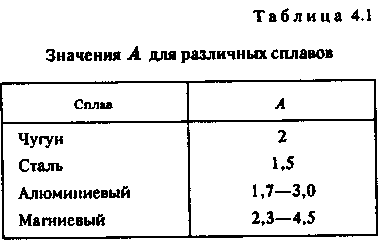

Рассмотрим формирование усадочной раковины в отливке из чистого металла или сплава, кристаллизующегося при постоянной температуре.

Металл залит в форму перегретым, и уровень его достигает положения 0 (рис. 4.15, а). До того как начнется затвердевание, жидкий металл охлаждается, его объем уменьшается от положения 0 до поло-же^шя 1.

/Если теплота отводится только через стенки формы, то начиная с положения 1 на стенках через какое-то время образуется твердая корочка толщиной х. Это вызовет понижение уровня до положения 2. На следующем этапе затвердевания толщина корки становится равной 2х, а уровень металла понижается до положения 3. Таким образом формируется открытая усадочная раковина

Если охлаждение той же отливки вести со всех сторон (рис. 4.15, б), то вначале на всей ее поверхности, в том числе и сверху, образуется корка. Затем из-за объемной усадки жидкий металл отходит от корки, возникшей на верхней стороне отливки. Охлаждение металла с этой стороны резко замедляется. Дальнейший ход формирования раковины не отличается от изображенного на рисунке 4.15, а. В конечном счете образуется закрытая усадочная раковина.

116

Объемная усадка сплавов, кристаллизующихся в интервале температур, выражается в появлении не только концентрированной усадочной раковины, но и усадочной пористости. Это обусловлено развитием области затвердевания в отливке в пределах изотерм ликвидус и солидус (см. гл. 2). После того как граница питания достигнет центра отливки, перемещение незатвердевшей части расплава внутри отливки прекращается и ее затвердевание происходит изолированно, без компенсации усадки. Каждая пора, сформировавшаяся между ветвями дендритов, представляет собой маленькую усадочную раковину. Такие поры имеют неправильную форму и существенно отличаются от округлых газовых пор.

Для того чтобы получить отливку без усадочных раковин, в конструкции формы предусматривают специальные технологические приливы — прибыли. Прибыли являются резервуаром жидкого металла, необходимого для компенсации объемной усадки. Объем прибыли должен быть достаточным для питания формирующихся пустот, она должна затвердевать последней»

Места установки прибылей связаны с расположением тепловых центров отливки — участков, где затвердевание заканчивается в последнюю очередь. Тепловые центры можно найти, если вписать окружности в разные сечения отливки. В сечении, в которое вписывается окружность наибольшего диаметра, и будет расположен тепловой центр.

По правилу Грум-Гржимайло для получения плотной отливки она должна быть спроектирована так, чтобы каждая вышележащая ее часть обеспечила бы питание нижележащей. Технологи пользуются также правилом «выкатывания шарика». «Шарик», геометрически вписанный в термический узел отливки, должен «выкатиться» в прибыль.

В отливках часто встречаются так называемые непитаемые узлы — части отливок, превосходящие по объему прилегающие

117

к ним элементы. В большинстве случаев такими элементами являются стенки. После того как в стенке, соединяющей узел с прибылью, сомкнулись границы питания (см. гл. 2), в непитаемом узле еще сохранится какой-то объем жидкого металла. Поскольку его усадку нечем скомпенсировать, в этом узле образуется раковина.

При затвердевании сплавов с широким температурным интервалом кристаллизации, особенно сплавов, граница питания которых тяготеет к границе ликвидус, при смыкании границ питания значительный объем жидкой фазы оказывается изолированным между ветвями дендритов. В конечном счете это приводит к появлению рассеянной пористости.

4.3.2. ЛИКВАЦИЯ

Ликвацией называют неоднородность химического состава отливки, обусловленную кристаллизацией в интервале температур. Избирательная кристаллизация расплава приводит к тому, что химический состав первоначально выпадающих кристаллов отличается от химического состава жидкой фазы.

Об изменении состава твердой и жидкой фаз в процессе кристаллизации можно судить по диаграмме состояния (см. рис. 2.6).

Диаграммы состояния базируются на статической модели различных фазовых превращений в сплавах при изменении температуры.

Физико-химическое равновесие обеспечивается при выполнении следующих условий:

равенство и постоянство температуры и давления в каждой точке системы;

равенство химических потенциалов всех фаз системы, исключающее протекание химических реакций;

равенство и постоянство концентраций всех компонентов в пределах каждой из фаз.

Классическая термодинамика рассматривает течение равновесных процессов, при которых параметры системы изменяются бесконечно медленно. При этом подразумевается, что диффузия полностью выравнивает состав каждой из фаз в каждый момент фазовых превращений.

Таким образом, диаграмму состояния следует рассматривать применительно не к макросистеме (отливке), а только к элементарному объему, который может быть достаточно мал, чтобы не учитывать перепады температуры, но достаточно велик, чтобы включать в себя участки из различных фаз. Это обстоятельство позволяет использовать квазистатическую модель процесса кристаллизации и отображающую его диаграмму состояния.

В квазистатической модели принимается, что равновесие существует на микроскопическом уровне во множестве элементарных объемов, но в макросистеме (отливке) равновесие отсутствует. Использование квазистатической модели позволяет применять равновесные диаграм-

\ 118

мы состояния для анализа превращений, происходящих при существенно различных скоростях охлаждения н явно незавершенной диффузии. Диффузионное выравнивание между растущими кристаллами и расплавом крайне затруднено из-за значительной разницы скоростей диффузии в жидкости (10

18 —10

12 м2/с) и твердом (10

8 —10" 6 м2/с) теле.

Ликвационные явления интенсивнее развиваются в отливках из сплавов, характеризующихся большим значением коэффициента распределения. Этот коэффициент отражает соотношение предельных растворимостей элементов в твердой и жидкой фазах (см. гл. 2).

На практике различают три вида ликвации: внутрикристаллическую (или дендритную), зональную и ликвацию по плотности.

Как указывалось выше (см. гл. 2), при кристаллизации возникающие первыми участки твердой фазы (первичные оси дендритов) бедны легирующим элементом. На последующей стадии кристаллизации жидкая фаза, наоборот, обогащена легирующим элементом (см. рис. 2.6). Например, в оловянистой бронзе первичные оси кристаллов содержат меди больше, а межосные участки обеднены медью по сравнению со средним химическим составом сплава.

Зональная ликвация связана с перемещением объемов жидкой фазы измененного химического состава внутри затвердевающей отливки. Такой вид ликвации наиболее характерен для слитков. В фасонных отливках он проявляется в меньшей степени.

Ликвация по плотности проявляется в различии химического состава верхних и нижних слоев отливки. Она обусловлена существенной разницей плотностей первичных кристаллов и жидкой фазы затвердевающего сплава. Развитию этого вида ликвации способствует компактная форма кристаллов, облегчающая их всплывание (или погружение). Ликвация по плотности наблюдается, в частности, в отливках из свинцовистой бронзы, из свинцовых и оловянных баббитов.

4.4. ЛИНЕЙНАЯ УСАДКА ОТЛИВОК

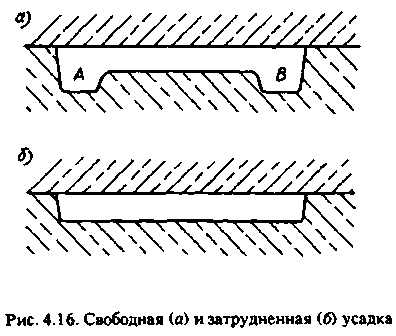

Отливка по размерам всегда меньше полости формы, в которой она получена. Причина линейной усадки лежит в сокращении размеров отливки, как твердого тела при охлаждении. Различают свободную и затрудненную линейную усадку (рис. 4.16), причем последняя всегда меньше первой. Линейной усадке препятствует форма. Кроме того, ранее затвердевшие части отливки (тонкие ребра, выступы) оказывают сопротивление линейной усадке тех участников отливки, где затвердевание заканчивается позже. Все эти факторы обусловливают большой разброс значений линейной усадки отливки.

При охлаждении отливки наружные слои, остывающие раньше внутренних, начинают сокращаться в размерах первыми. Поэтому

119

после полного охлаждения отливки наружные слои оказываются сжатыми, а внутренние — растянутыми. Поскольку линейная усадка практически никогда не бывает свободной, а всегда в той или иной степени затруднена, в отливках возникают упругие и пластические деформации. Вызываемые этими деформациями напряжения нередко приводят к короблению и разрушению отливки.

Простейший случай деформации отливки показан на рисунке рис. 4.16, а. Линейной усадке отливки препятствует выступ формы между бобышками А и В. Вначале, пока металл имеет высокую температуру и низкую прочность, линейная усадка вызывает на этом участке пластическую деформацию. Затем металл, охлаждаясь, переходит в упругое состояние, и начинается взаимная упругая деформация отливки и формы.

Если форма обладает низкой прочностью, она вскоре разрушается, упругая деформация в отливке снимается и дальше отливка сокращается в размерах по мере остывания.

Если же форма прочная, неподатливая (металлическая), то она непрерывно оказывает сопротивление усадке отливки. В этом случае возможны два исхода: 1) отливка не разрушится под действием пластической и упругой деформации, но останется «захваченной» формой; 2) отливка не выдержит деформации и разрушится.

Напряжения в отливках могут появиться также вследствие фазовых превращений в твердом состоянии, если эти превращения происходят с изменениями объема. Поскольку различные участки отливки охлаждаются неодинаково, фазовые превращения происходят в разные моменты времени.

Для уменьшения и снятия напряжений в затвердевшей отливке обычно применяют отжиг. Само по себе повышение температуры отливки не способно изменить ни величину, ни схему остаточных напряжений, так как такие напряжения не зависят от конечной температуры отливки. Однако при повышенных температурах в металле начинают активно развиваться релаксационные явления и ползучесть. Упругие деформации переходят в пластические, отдельные слои пластически деформируются, в итоге напряжения исчезают. При отжиге из-за неравномерного снятия напряжений также возможно коробление литого изделия.

120

4.5. ЛИТЕЙНЫЕ ДЕФЕКТЫ

Литейные дефекты - понятие относительное. Строго говоря, дефект отливки следует рассматривать лишь как отступление от заданных требований. Например, одни и те .же усадочные дефекты внутри отливки считаются дефектами в машиностроительном литье, но не будут таковыми в художественных отливках. И наоборот, нарушение сплошности поверхностного слоя, есл« оно не превышает глубины слоя,

снимаемого при механической обработке отливки, в машиностроении не считается дефектом, а для художественной отливки это — грубейший дефект.

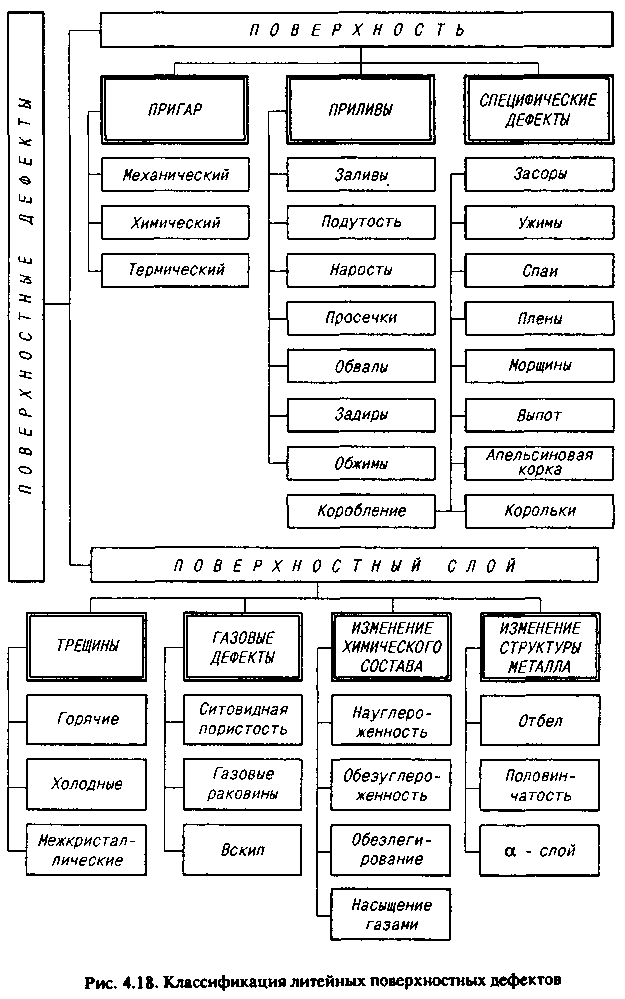

В машиностроении принято делить литейные дефекты на внутренние и поверхностные. Для художественного литья первостепенное значение имеет анализ причин возникновения поверхностных дефектов.

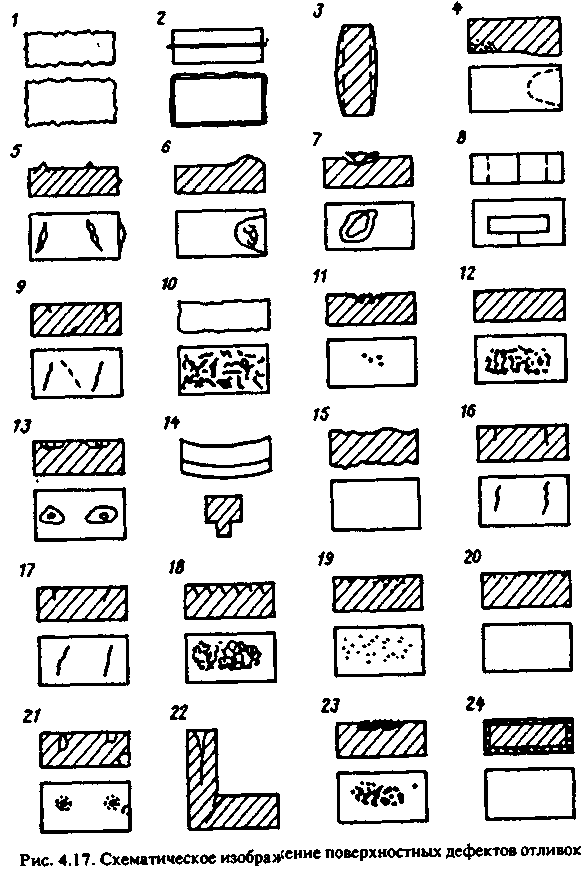

На рис. 4.18 приведена классификация поверхностных дефектов, а на рис. 4.17 — их схематическое изображение.

4.5.1. ПРИГАР

Пригар — довольно-таки распространенный дефект, который значительно снижает эстетические качества художественной отливки.

Пригар на стальном литье рассматривают как слой формовочных материалов, сцементированных металлом, его оксидами и различными силикатными фазами, прочно сцепленный с поверхностью отливки.

Механический пригар образуется в результате проникновения жидкого металла в поры поверхности формы (см. гл. 3).

Под химическим пригаром понимают пригоревшую корку на поверхности отливки, образовавшуюся в результате физико-химического взаимодействия оксидов железа с материалами формы и ее атмосферой.

Термический пригар образуется в результате расплавления легкоплавких примесей формовочной смеси и приваривания их вместе с зернами песка к поверхности отливки. Термический пригар является как бы продолжением химического.

В большинстве случаев наблюдается комплексный присар, т. е. химико-механический.

Основными направлениями борьбы с пригаром являются: применение формовочных смесей, обеспечивающих восстановительную атмосферу в форме, уменьшение размеров пор, препятствующее проникновению металла и уменьшающее площадь контакта продуктов химических реакций с формовочным материалом.

4.5.2. ПРИЛИВЫ

Приливами обычно называют различные утолщения тела отливок, не соответствующие чертежу заготовки.

Заливы — это утолщения, образованные по плоскости разъема формы. Они обусловлены отклонениями размеров модельного комплекта и/или опочной оснастки, а также неудовлетворительным скреплением опок между собой. Предупредить появление этого дефекта позволяет обеспечение высокой точности используемой литейной оснастки и надежное скрепления опок.

123

Подутость появляется в результате статического давления жидкого металла на стенки недостаточно уплотненной формы (такой дефект называют также распором). Этот дефект можно предотвратить, добиваясь необходимой степени уплотнения формовочной смеси.

Наростами называют утолщения, возникающие в результате разрушения поверхности формы струей жидкого металла на месте размытого участка. Чтобы исключить размывы, надо обеспечить правильный подвод металла и повысить поверхностную прочность формовочных смесей.

Просечки (или гребешки, заусенцы) появляются в результате затекания металла в трещины формы или стержня. Трещины образуются главным образом в результате теплового расширения форм и стержней. Основным направлением борьбы с этим дефектом является использование различных средств, ускоряющих затвердевание металла, в том числе — за счет повышения теплоаккумулирующей способности формы. В частности, при изготовлении стальных отливок в смесь вводят пылевидные фракции оксидов железа.

Обвалы образуются из-за разрушения части формы вследствие недостаточной прочности смеси.

Причиной появления задиров и обжимов является неудовлетворительное состояние модельно-опочной оснастки. Задиры возникают при соприкосновении между собой при сборке верхней и нижней полуформ с частичным их разрушением. Обжимы — это результат чрезмерного обжатия некоторых частей формы.

4.5.3. СПЕЦИФИЧЕСКИЕ ДЕФЕКТЫ ПОВЕРХНОСТИ

Дефекты, обусловленные частичным разрушением форм и стержней, часто сопровождаются песчаными засорами на поверхности отливки, которые резко снижают ее эстетические качества.

Засоры представляют собой локализованные скопления частиц формовочных материалов, реже — частиц материалов футеровки плавильных агрегатов и шлаковых включений. Их появление чаще всего бывает вызвано несовершенством технологии либо отступлением от нее.

При литье в сырые песчано-глинистые формы засоры появляются вследствие разрушения формы при сборке, а также из-за отклонения размеров литейной оснастки от заданных, недостаточной влажности формовочной смеси.

Небрежное хранение и транспортировка форм, в том числе керамических оболочек, приводит к засорению поверхности отливок частицами, занесенными извне. Поэтому перед окончательной сборкой форму обычно продувают сжатым воздухом или используют эжектор, работающий по принципу пульверизатора.

124

Причиной появления песчаных засоров может, кроме того, быть неудачная конструкция литниковой системы. Так, если струя металла направлена не по касательной к стенкам, а перпендикулярно, форма может разрушаться.

Появление шлаковых включений бывает вызвано тем, что канал литниковой системы не выполняет одну из своих функций — удерживать вкрапления шлака.

Сравнительно редко встречаются засоры, обусловленные разрушением футеровки плавильных агрегатов, в частности разрушением при загрузке шихты. Чтобы свести до минимума вероятность появления засоров такого происхождения, надо внимательно осматривать футеровку перед плавкой.

Таким образом, мерами профилактики песчаных засоров являются строгое соблюдение технологической дисциплины, аккуратная сборка форм, осмотр и очистка форм перед заливкой, рациональное конструирование литниковых систем, тщательный осмотр футеровки плавильных агрегатов.

У ж и м и н ы появляются при сырой формовке вследствие разрыва слоя формовочной смеси в зоне конденсации влаги и затекания металла в полость разрыва. Как правило, это происходит при использовании смесей повышенной влажности и на тех участках формы, которые при ее заполнении металлом находятся продолжительное время под воздействием теплового излучения зеркала жидкого металла. Избежать появления ужилин позволяют: применение смесей с минимальной влажностью; прошпиливание участков формы, предрасположенных к образованию ужилин; заливка металла в сухие формы.

Спаи (иногда их называют неслитинами) — результат соприкосновения двух потоков охлажденного металла. Поверхности этих потоков из-за низкой температуры не могут слиться. К тому же эти поверхибсти, как правило, покрыты слоем оксидов, также мешающих слиянию потоков. Основными мерами борьбы со спаями являются: повышение температуры металла; применение формовочных материалов с относительно низкой теплоаккумулирующей способностью; сокращение времени заливки металла, в том числе за счет использования центробежного метода.

Пленами называют дефекты, образующиеся в результате окисления легко окисляющихся легирующих добавок сплава. Окисленный металл в виде плен попадает как внутрь тела отливки, так и на ее поверхность. Предупредить образование плен позволяют плавка и заливка металла в вакууме или в среде нейтральных газов, повышение температуры металла и создание в полости формы восстановительной атмосферы.

Морщинистость (складчатость) — это формирование на поверхности отливки множества беспорядочно расположенных морщин или складок. Причину возникновения дефекта усматривают в скоплении на поверхности формы большого количества углерода, выделя-

125

емого при температурном разложении углеводородов, которые входят в состав связующих материалов. Предотвратить морщинистость можно путем уменьшения органических составляющих смеси и улучшения вентиляции формы. Этому способствует также повышение температуры заливаемого металла.

Выпот на чугунных отливках образуется при затвердевании, которое сопровождается увеличением объема при выделении графита. Внутри жидкого металла, заключенного в затвердевшей корочке, возникает повышенное давление, которое «стравливается» прорывом корочки и образованием поверхностных шарообразных включений. Такой дефект может образоваться за счет повышенного давления газов, интенсивно выделяющихся из сплава при понижении температуры. При изготовлении чугунного литья этот дефект предупреждается за счет уменьшения углеродного эквивалента и понижения содержания растворенных в металле газов.

Апельсиновая корка — так называют дефект поверхности отливки, вид которого в определенной степени оправдывает его название. Образование дефекта связывают с отделением стенки формы от отливки во время затвердевания и повторным расплавлением первоначально затвердевшей корки металла. Меры борьбы с этим дефектом аналогичны применяемым для борьбы с просечками — повышение теплоаккумулирующей способности формы.

Корольками называют дефекты отливок, образованные брызгами металла при заливке в форму. Причин разбрызгивания металла может быть несколько: неправильная конструкция литниковой системы, неправильное заполнение формы, чрезмерное увлажнение смеси. Образовавшийся из брызг шарик металла затвердевает и попадает на еще не заполненную металлом поверхность формы. Металл шарика может не слиться с металлом отливки.

Коробление отливки, т. е. искажение ее конфигурации, в том числе и геометрии поверхности, происходит из-за возникновения напряжений в отливке и развития необратимых деформационных изменений. Коробление предупреждается равномерным охлаждением отливки до полного остывания.

4.5.4. ТРЕЩИНЫ

Горячие трещины возникают в отливках в процессе затвердевания при температурах, близких к температуре солидуса, вследствие достижения усадочными напряжениями предела прочности металла. Линейная усадка металла начинает проявляться с момента образования сплошного скелета из сросшихся дендритов (см. гл. 2) поверхностной корки отливки. В этот момент металл обладает очень низкими прочностными и пластическими свойствами. Напряжения, возникающие вследствие торможения линейной усадки, быстро дости-

126

гают предела прочности, что и приводит к разрушению образовавшегося кристаллического скелета. Трещины носят междендритный характер, поэтому имеют неровный, рваный профиль. Поверхность горячих трещин сильно окислена. Снизить вероятность появления горячих трещин позволяют: создание максимально податливой литейной формы; применение сплавов, имеющих более высокий предел прочности при температурах образования трещин; отработка конструкции отливки с точки зрения ее технологичности.

Холодные трещины образуются при температурах, лежащих ниже температуры перехода металла из области пластических деформаций в область упругих (для стали — ниже 620—650 "С, для чугуна — ниже 400—650°С). В отличие от горячих трещин, холодные трещины имеют прямолинейный профиль. В процессе их образования разрушаются как границы зерен, так и сами зерна металла. В зависимости от температуры образования поверхность холодных трещин может иметь цвета побежалости или оставаться совсем неокисленной. Холодные трещины возникают под воздействием внутренних напряжений — термических или фазовых, когда структурные превращения протекают с изменением объема. С холодными трещинами борются путем конструктивного или технологического упрочнения отливки в местах возможного возникновения трещин, а также создания условий равномерного охлаждения всех узлов отливки.

Межкристаллические (межзеренные или сеточные) трещины характерны для отливок из легированных сталей. Они возникают в стальных отливках в результате развития внутренних усадочных напряжений на границах первичных зерен аустенита. На этих границах могут выделяться фазы, достигшие предельной растворимости в аустените. Чаще всего это — неметаллические включения сульфидов и нитридов алюминия. Межкристаллические трещины," как правило, образуются внутри отливки, но иногда они могут выходить и на поверхность. При изготовлении стальных отливок для предупреждения этого дефекта снижают содержание в стали серы и азота. Желательно при заливке создать восстановительную атмосферу в форме.

4.5.5. ГАЗОВЫЕ ДЕФЕКТЫ

Ситовидная пористость — дефект в виде множества мелких газовых включений, которые могут выходить на поверхность или располагаться в подповерхностных слоях.

Существует несколько объяснений природы ситовидной пористости на стальных отливках.

В частности, ее связывают со взаимодействием оксидов железа, всегда имеющихся на поверхности металла, с углеродом:

FeO + С - Fe + CO.

Выделяющийся оксид углерода рассматривают как источник мелких газовых пор.

127

Другое объяснение проводит связь между ситовидной пористостью и реакцией, в которую вступают железо и влага формовочных смесей,

Fe + Н2О -• FeO + 2Н.

Выделяющийся при этом атомарный водород растворяется в поверхностном слое жидкого металла. Если его концентрация достигает предела растворимости, водород начинает выделяться из раствора в виде мелких пузырьков в подповерхностном слое металла отливки.

Ситовидная пористость может возникать также при литье в формы с азотосодержащим связующим (например, с карбамидной смолой). При термодеструкции атомарный азот будет образовывать азотистую пористость.

Появление ситовидной пористости предупреждают путем уменьшения содержания влаги в форме, применения связующих, не содержащих азот и создания восстановительной атмосферы в форме.

Газовые раковины — это полости в металле отливки, образованные пузырьками газа. Они возникают вследствие выделения газа из металла или материала формы. Во втором случае обычно образуются открытые газовые раковины, появление которых связано с высокой газотворной способностью формовочного материала и плохой вентиляцией формы (низкая газопроницаемость, недостаточное число вентиляционных каналов).

В с к и п — местное поражение отливки газовыми раковинами в результате соприкосновения жидкого металла с участком формы, обладающим повышенной газотворностью. Предотвратить появление вскипа можно, устранив причины, способствующие образованию очагов газотворности в материале формы и улучшив ее вентиляцию.

4.5.6. ИЗМЕНЕНИЕ СТРУКТУРЫ МЕТАЛЛА

На поверхности отливок из серого чугуна может формироваться структура белого чугуна — о т б е л. Это явление бывает обусловлено повышенной скоростью охлаждения и пониженным содержанием углерода и кремния в чугуне.

В белом чугуне, наоборот, можно встретить поверхностный слой, имеющий структуру серого чугуна — половинчатость, которая связана с повышенным содержанием углерода и кремния.

Поверхностные слои отливок из высокопрочного чугуна иногда содержат пластинчатые графитовые включения вместо шаровидных. Это явление связывают с насыщением поверхностной пленки металла водородом и кислородом, поступающими из формы. Образующийся при этом оксид магния снижает модифицирующее воздействие магния.

128

4.5.7. ИЗМЕНЕНИЕ ХИМИЧЕСКОГО СОСТАВА

При формировании отливки в поверхностном слое происходят процессы, в результате которых изменяется химический состав этого слоя: окисление, обезуглероживание, науглероживание, обезлегирование, насыщение газами и продуктами взаимодействия с формой.

При изготовление стальных отливок окислительная атмосфера формы за счет диоксида углерода и воды является обезуглероживающей, восстановительная атмосфера, создаваемая оксидом углерода и метаном, — науглероживающей.

Атмосфера, образующаяся при термодеструкции синтетических смол, которые используются в качестве связующих материалов, является сугубо науглероживающей. В отличие от нее, газовая фаза, возникающая при заливке металла в жидкостекольные формы, является окислительной, т. е. обезуглероживающей.

Если при охлаждении поверхность отливки отходит от стенки формы вследствие усадки, то наряду с науглероживанием поверхности в первые моменты затвердевания возможно обезуглероживание за счет кислорода воздуха, попадающего в зазор между отливкой и формой.

Обезлегирование при литье по выплавляемым моделям происходит за счет взаимодействия легирующих элементов с оксидами кремния материала формы. Глубина обезлегированного слоя зависит от материала формы, толщины стенок отливки и температуры заливаемого металла.

Обезлегирование можно в значительной степени подавить снижением содержания силикатного связующего в оболочке, использованием в качестве огнеупорной основы материалов, не содержащих диоксида кремния, ускоренным охлаждением в период взаимодействия отливки с формой, понижением температуры формы и металла, а также поверхностным легированием путем ввода в огнеупорную суспензию солей соответствующих элементов.

4.5.8. ВНУТРЕННИЕ ДЕФЕКТЫ

Несмотря на то что так называемые внутренние дефекты для художественного литья играют второстепенную роль, необходимо иметь общие представления о механизме их развития.

Усадочные раковины и усадочная пористость образуются в отливках в результате сокращения объема металла при переходе из жидкого состояния в твердое.

Эффективных средств борьбы с рассеянной усадочной пористостью практически нет. Этот вид внутренней несплошности металла можно заметно сократить, уменьшая размеры области затвердевания путем повышения скорости затвердевания за счет использования формовочных материалов с повышенной теплоаккумулирующей способностью.

129

При литье под давлением рассеянная пористость значительно меньше по сравнению с литьем тех же сплавов в песчаные формы

Если по каким-либо причинам усадочная пористость недопустима, подыскивают другой сплав, обладающий аналогичными эксплуатационными свойствами, но имеющий меньший температурный интервал кристаллизации

Причиной развития внутренних газовых дефектов, как правило, является нарушение технологии выплавки и гораздо реже — взаимодействие расплава с материалом формы Правда, при стационарной заливке титановых сплавов взаимодействие между металлом и формой является основной причиной газовой пористости

Ликвация — это явление химической неоднородности в различных точках отливки, обусловленное процессом кристаллизации (см п 4 3 2)

|

|

|

Скачать 2.15 Mb.

Скачать 2.15 Mb.