|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

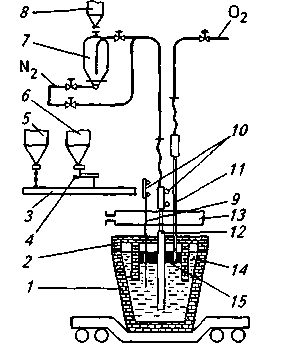

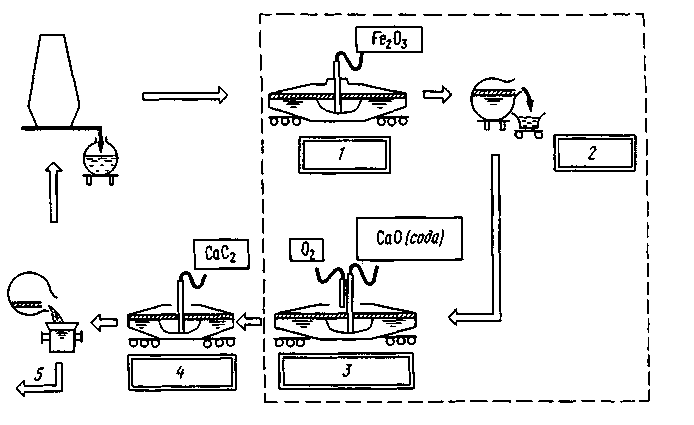

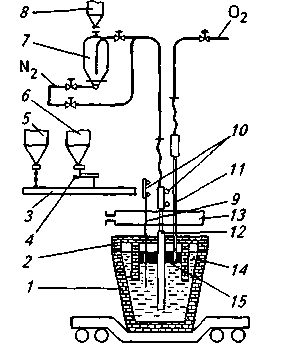

Рис. 6.2. Схема установки для десульфурации чугуна:

а — с керамической мешалкой; 6— с вдуванием реагентов (см. на цветной вклейке); У— ковш с металлом; 2 — ротор-мешалка; 3 — колпак для пылеулавливания; 4 — подача десульфуратора; 5 — отвод газов

некоторое снижение содер жания кремния также благоприятно для дальнейшего передела чугуна в конвертере.

В настоящее время лучшим десуль-фуратором чугуна признан магний, поскольку его применение по сравнению с другими реагентами позволяет получать конечное содержание серы менее 0,01 %, требует малых эксплуатационных и капитальных затрат на обработку; сам реагент экологически безопасен так же, как и продукты его реакции с чугуном. Для десульфура-ции в основном используют гранулированный магний; его вводят в ковш с чугуном при помощи фурмы или в виде порошковой проволоки.

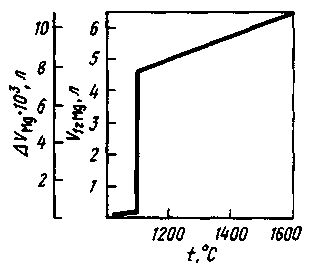

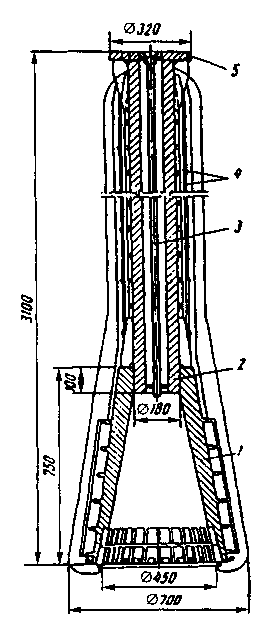

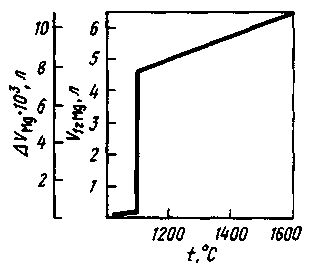

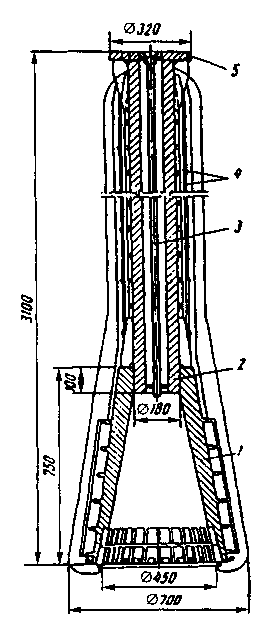

Работа с магнием имеет свои особенности, связанные, во-первых, с тем, что магний при нагреве до температуры расплавленного металла испаряется, объем его возрастает в тысячи раз (рис. 6.3) и, во-вторых, энергия взаимодействия паров магния с примесями жидкого металла и с окружающим воздухом (окисление магния с образованием MgO с выделением большого количества тепла: 2Mgr + О2 = 2MgO, ΔG º = -726 900 + + 202,027) настолько велика, что наблюдается пироэффект в виде яркой вспышки. Поэтому магний вводят в металл обычно под специальным колпаком-испарителем со щелями для выхода паров магния (рис. 6.4) или каким-либо иным способом, исключающим выброс жидкого металла (пассивирование кусков магния, заполнение магнием пор в кусках инертного материала, в пористых кусках кокса (рис. 6.5), введение в чугун гранулиро ванного магния в токе природного газа или азота, в составе порошковой проволоки и т. п.).

Какой способ ввода магния лучше? Многие производственники предпочтение отдают обработке проволокой, содержащей смесь магния с инертными добавками. Инертные добавки придают жесткость проволоке, необходимую для ее ввода на большую глубину, и, кроме того, служат глубинным пассиватором магния, дополнительно рассредоточивая его пузырьки в объеме металла. Процесс десульфурации происходит более спокойно, без выбросов и пироэффекта. Достигается на 2—4 % большая степень десульфурации чугуна, чем в случае использования чистого магния.

Рис. 6.3. Изменение объема паров магния ΔVMg при повышении температуры

Рис. 6.4. Фурма для ввода магния в чугун:

/— испарительная камера с отверстиями для выхода паров магния; 2—несущая труба; 3— канал; 4 — стальная арматура (покрывается огнеупорной обмазкой); 5— фланец

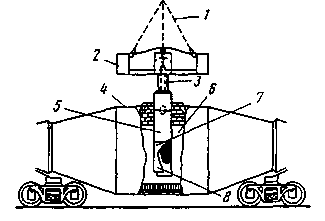

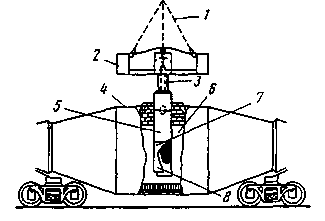

Рис. 6.5. Схема установки для десульфура-ции чугуна магниевым коксом:

1 — четырехходовой цепной подъемник; 2—стальной балласт; 3— стальной вал; 4— ковш миксерно-го типа; 5— графитовый стержень; 6— чугун; 7 — магниевый кокс; 8— графитовый колокол

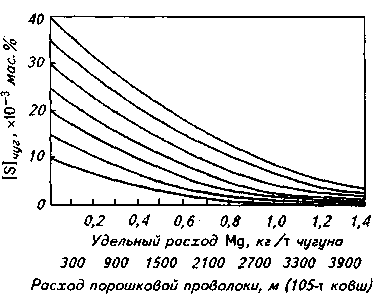

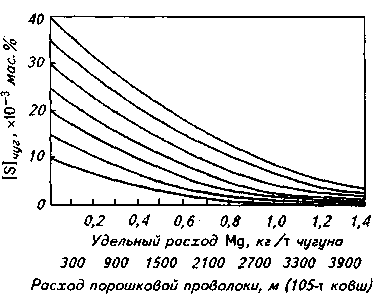

На рис. 6.6 представлена в удобном для практической работы виде номограмма расхода магнийсодержащей порошковой проволоки. Например, при начальном содержании серы в чугуне 0,02 % и желаемом конечном 0,005 % удельный расход магния должен составлять 0,62 кг/т чугуна, или в ковш следует ввести

1900м порошковой проволоки (при содержании магния в 1 м проволоки 35 г; средний налив ковша 105 т).

Хорошие результаты по обессери-ванию чугуна могут быть получены при использовании соды:

Na2CO3 + [С] = Na20+ 2CO,

Na2O + [S] + [С] = Na2S + СО

Na2CO3 + 2[С] + [S] = Na2S + ЗСО.

Однако при обработке содой в атмосферу выделяется большое количество летучих веществ (включая испаряющийся Na2O, образующийся при контакте соды Na2CO3 с расплавленным металлом). Этот метод требует обязательного наличия стендов, оборудованных хорошо действующими пылеулавливающими устройствами. Должна быть освоена технология утилизации уловленных соединений натрия.

Рис. 6.6. Номограмма расхода магнийсодержащей порошковой проволоки при десуль-фурации чугуна на Мариупольском металлургическом комбинате им. Ильича (105-т ковш)

6.3. ВНЕДОМЕННАЯ ДЕФОСФОРАЦИЯ ЧУГУНА

Для удаления из жидкого чугуна фосфора используют обычно или смеси прокатной окалины (или железной руды) с известью и плавиковым шпатом, или соду, или известь, вдуваемую в потоке кислорода.

При обработке смесями оксидов железа и извести идет реакция

2[Р] + ЗСаО + 5FeO = ЗСаО • Р2О5 + 5Fe.

При обработке содой реакция имеет вид (рис. 6.7)

4[Р] + 5Na2CO3 = 5Na2O • 2Р2О5 + 5С.

Рис. 6.7. Схема установки для дефосфора-ции чугуна содой с вдуванием и без вдувания порошка:

/ — чугуновозный ковш; 2—крышка; 3 — конвейер (подача реагентов без вдувания); 4— питатель; 5— бункер для соды; 6— бункер для окалины; 7— пнев-монагнетатель; 8— загрузочный бункер; 9— устройство для отбора проб и измерения температуры; 10— устройство для подъема фурм; 11 — фурма для введения кислорода; 12— фурма для вдувания порошка; 13 — зонт для улавливания пыли; 14— металл; 15— шлак

Опыт показал, что при наличии в чугуне кремния введение как оксидов железа, так и соды сопровождается энергичным его окислением:

[Si] + 2FeO = Si02 + 2Fe,

[Si] + Na2CO3 = Na2O • SiO2 + C,

[Si] + 2Na2CO3 = 2Na20 • SiO2 + 2CO.

Процесс дефосфорации чугуна начинается лишь после удаления кремния. Поэтому во всех случаях операции дефосфорации предшествует проведение обескремнивания.

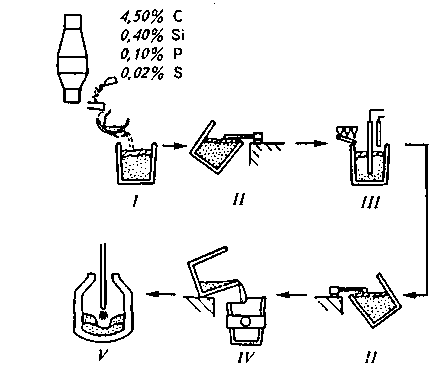

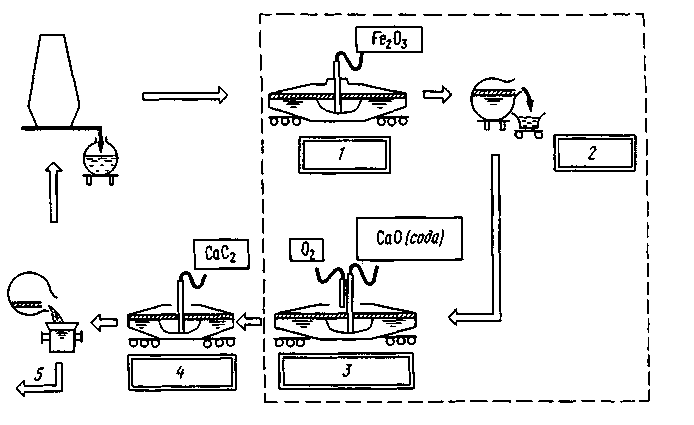

В качестве примера организации технологии внедоменной дефосфорации жидкого чугуна приведем пример опыта завода в Поханге (Ю. Корея), на котором создан специальный стенд предварительной обработки чугуна (СПОЧ). В результате обеспечивается получение чугуна, содержащего менее 0,02 % Р.

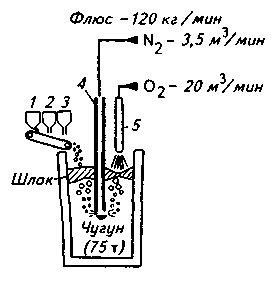

Обескремнивание чугуна (менее 0,15 % Si) достигается на желобе доменной печи в процессе выпуска чугуна. В качестве флюсов при обработке на СПОЧ используют известь (в виде порошка, который подают через ин-жекционную фурму), плавиковый шпат и агломерированную руду (из бункеров) (рис. 6.8 и 6.9).

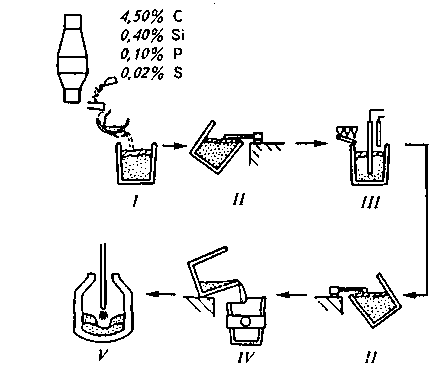

Рис. 6.8. Стадии процесса дефосфорации чугуна:

/—десиликонизация; Я—скачивание шлака; III— стенд предварительной обработки чугуна СПОЧ (де-фосфорация и десульфурация); IV— перелив в заливочный ковш; V— кислородный конвертер

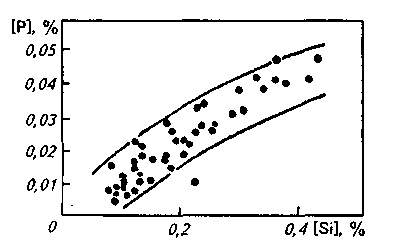

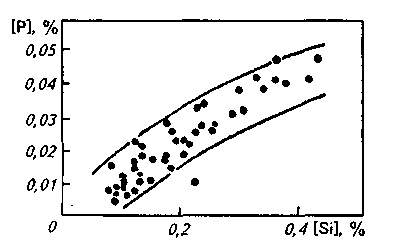

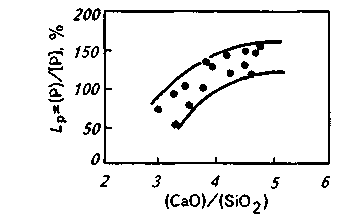

Влияние на процесс дефосфорации содержания кремния и состава шлака показано на рис. 6.10 и 6.11.

При использовании дефосфориро-ванного чугуна удается получать в конвертере ультранизкофосфористую сталь, содержащую (на выпуске из конвертера) менее 0,003 % Р.

Рис. 6.9. Схема СПОЧ:

/, 2, 3 — расходные бункера (главные питатели) извести, руды и кокса соответственно; 4, 5— инжекционная и кислородная фурмы соответственно

Рис. 6.10. Зависимость содержания [Р] после дефосфорации при /= 1250-1300 °С от начального содержания [Si] в чугуне при расходе флюса 60—70 кг/т чугуна и начальном содержании [Р] =0,10-0,12 %

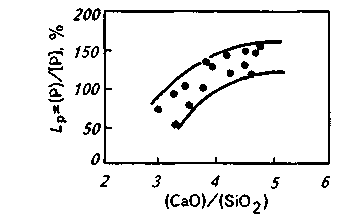

Рис. 6.11. Зависимость между (CaO)/(SiO2) и показателем распределения фосфора при

температуре после дефосфорации 1250—1300°С

6.4. ОБЕСКРЕМНИВАНИЕ

В процессе внедоменного обескремнивания чугуна решаются следующие технологические задачи: 1) более эффективно используются реагенты, вводимые для десульфурации и дефосфорации; 2) обеспечивается последующее ведение плавки в конвертере с минимальным количеством шлака («малошлаковая» или «бесшлаковая» технология).

Для удаления кремния обычно используют обработку жидкого чугуна прокатной окалиной или какими-либо иными железорудными материалами, которые подают сверху или в желоб доменной печи, или в ковш. В процессе обработки окисляются кремний и углерод:

[Si] + 2/3Fe2O3 = (SiO2) + 4/3Fe,

ΔGoSi= -282377+ 49,11 T;

2[C] + 2/3Fe2O3 = 2CO + 4/3Fe,

ΔGoс =262 074-253,12 Т.

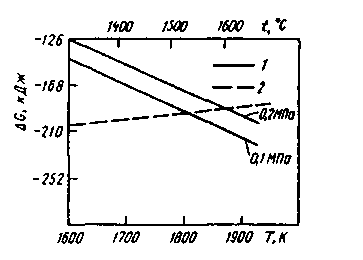

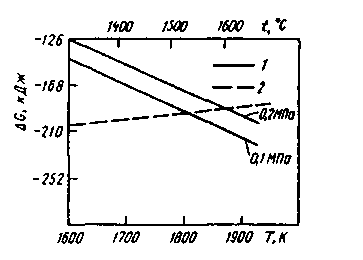

Если давление в реакционной зоне заметно меняется и отличается от

0,1 МПа, то соотношение между ΔGoSi и ΔGoс изменяется: ΔG = ΔG ° +

+ 4,575 Tig Kp. Для реакции окисления кремния Кр = 1 и ΔG = ΔG ° (в реакции газовая фаза не участвует и изменение давления значения не имеет). Для реакции же окисления углерода изменение давления имеет существенное значение:

ΔGс= ΔGoс=4.575Tlg(p2co/(a2co*a2/3FeO3))

Соответствующие расчеты представлены на рис. 6.12. При подаче реагентов не на поверхность, а в глубь металла под давлением соотношение скоростей окисления кремния и углерода меняется (затрудняются условия удаления углерода): основная доля окислителя расходуется на окисление кремния. Кроме того, повышению скорости окисления кремния способствует барботаж металла при вдувании.

Барботаж ванны и интенсивное при этом ее перемешивание способствуют начинающемуся после обескремнивания процессу окисления фосфора. Использование метода вдувания реагента весьма эффективно при введении в глубь ванны порошкообразной соды; степень полезного использования вводимого натрия при этом приближается к 100 %.

Рис. 6.12. Зависимость ΔG от температуры для реакции окисления углерода (1) и кремния (2)

6.5. СОВМЕСТНОЕ ПРОВЕДЕНИЕ ОПЕРАЦИЙ ДЕСУЛЬФУРАЦИИ И ДЕФОСФОРАЦИИ

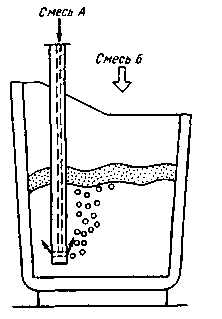

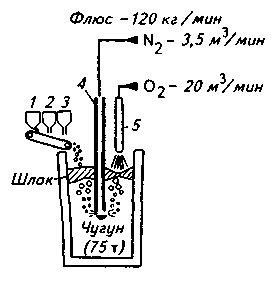

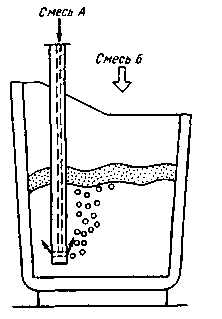

Как известно, для проведения операций дефосфорации и десульфурации требуются разные условия: для успешной дефосфорации желательны высокий окислительный потенциал и невысокая температура, а для десульфурации требуются невысокий окислительный потенциал и повышенная температура. На рис. 6.13 показан один из вариантов решения проблемы организации операций дефосфорации и десульфурации в одном агрегате. В зоне выхода из фурмы, через которую подается в глубь металла окислительная смесь, имеет место окисление фосфора. На границе раздела металл—высокоосновный малоокисленный шлак происходит удаление серы.

Возможен и другой вариант технологии. В предварительно обескрем-ненный чугун вдувают порошок извести, а через верхнюю фурму поверхность металла обдувают кислородом и таким образом проводят дефосфора-цию. Затем отключают кислородную фурму, а через первую для удаления серы начинают вдувать соду. На использующем эту технологию заводе Kobe Steel (Япония) содержание фосфора в чугуне снижают с 0,080 до 0,010 %, а серы - с 0,050 до 0,010 %.

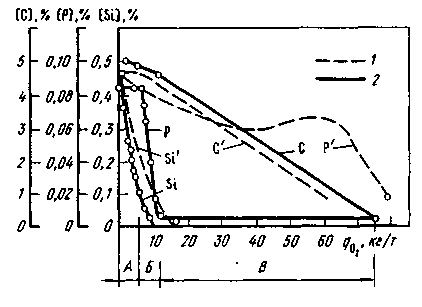

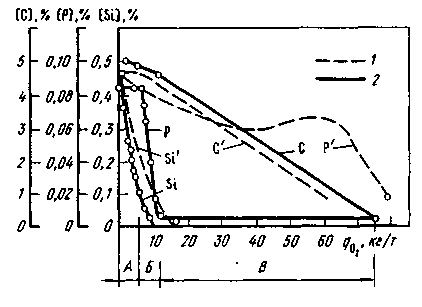

На рис. 6.14 показано, как меняется график удаления примесей в конвертере при замене обычного чугуна чугуном, подвергнутым предварительной обработке.

Рис. 6.13. Схема рафинирования чугуна от фосфора и серы:

смесь А — известь, железная руда (окалина), плавиковый шпат; смесь Б — известь и плавиковый шпат

На ряде заводов (особенно в Японии) технология внедоменной обработки чугуна, включающая удаление серы, кремния и фосфора, широко используется. Технология названа SMP (Slag Minimising Process). SMP-процесс используют в основном для получения стали промышленного производства с минимальными затратами на рафинирование путем стабилизации содержания кремния в чугуне на низком уровне (0,2—0,25 %). Этим достигается увеличение выхода годного, снижение расхода флюсов в конвертерном цехе при увеличении стойкости футеровки, производительности и т. д.

Окисление кремния можно проводить на желобе доменной печи или в передвижном миксере путем верхней подачи окалины (28 кг/т чугуна) в струе газа. Полученный шлак удаляют (рис. 6.15).

Рис. 6.14. Изменение содержания примесей при переделе чугуна в сталь в конвертере комбинированного дутья:

А, Б, В — соответственно десиликонизация, де-фосфорация и обезуглероживание чугуна; 1 — обычная технология; 2— продувка предварительно обработанного чугуна

Рис. 6.15. Схема производства• стали по технологии SMP:

1 — десиликонизация; 2—скачивание шлака; 3 — де-фосфорация; 4 — десульфурация; 5— к конвертеру

7. ТЕХНОЛОГИИ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА

7.1. АКТУАЛЬНОСТЬ ПРОБЛЕМЫ

Восстановление железных руд до металла является основным звеном современной технологии металлургического производства. В подавляющем большинстве случаев восстановление ведется в доменных печах, которые при использовании весьма совершенного оборудования и с минимальными затратами по переделу обеспечивают получение до 10 тыс. т железа в сутки в форме жидкого чугуна.

Доменная печь может быть приспособлена к проплавке почти любой из встречающихся в природе железных руд, а выплавляемый продукт — жидкий чугун — при господствующих современных способах производства стали находит свое применение без какой-либо дополнительной подготовки.

В настоящее время доменная печь как весьма экономичный агрегат высокой производительности не имеет конкурентов. Однако доменному производству свойственны следующие существенные недостатки: необходимость применения каменноугольного кокса, использование железорудного сырья в виде достаточно прочного кускового материала (агломерата). Таким образом, необходимыми условиями для функционирования доменного производства являются: добыча коксующихся углей, наличие коксохимического производства, обогащение железных руд, агломерационное производство и т. д. Все это помимо чисто производственных затрат связано с решением серьезных экологических проблем.

В этих условиях возможность организации рентабельного процесса прямого получения железа непосредственно из железной руды, минуя доменную печь, представляет собой заманчивую инженерную задачу. При этом необходимо принять во внимание также следующее:

— развитие способов глубокого обогащения железных руд обеспечивает в настоящее время получение не только высокого содержания железа в концентратах, но и существенной степени очистки их от серы и фосфора;

— материал, полученный непосредственно из железных 'руд, практически не содержит примесей цветных металлов. Так, например, из руд Лебединского месторождения (КМА) можно получить материал, содержащий <0,001 % Zn и <0,002 % РЬ. .

Такие материалы незаменимы при производстве сталей ответственного назначения, требующих высокой чистоты по примесям цветных металлов.

Наряду с доменным процессом существует ряд способов прямого восстановления железных руд, применение которых в последнее время дало успешные результаты. Под процессами прямого получения железа (ППЖ) понимают такие химические, электрохимические или химико-термические процессы, которые дают возможность получать непосредственно из руд, минуя доменную печь, металлическое железо в виде губки, крицы или жидкого металла. Преимущества способов ППЖ по сравнению с традиционной технологией оправдывают их применение и открывают большие возможности для их дальнейшего совершенствования. К таким преимуществам способов ППЖ относятся:

— возможность использования энергетических углей или природного газа для замены кокса;

— отсутствие зависимости или лишь небольшая зависимость от ОЭС (Объединенной энергосистемы);

— отсутствие необходимости тщательной подготовки шихтовых материалов в отличие от доменной плавки, по крайней мере для некоторых способов прямого восстановления;

— наличие небольших производственных агрегатов, обеспечивающих возможность гибкого изменения производства с учетом конъюнктуры;

— возможность создания экологически чистой технологии, так как полный отказ или ограниченное производство кокса дает огромное преимущество в области защиты окружающей среды, кроме того, процессы исключают необходимость агломерации руд.

Существует много патентов и предложений, описывающих способы прямого восстановления железа из руд, однако лишь немногие из них прошли промышленную и опытно-промышленную проверку. Достаточно полно различные способы можно представить с помощью классификации, учитывающей физико-химические основы технологических схем, применяемые агрегаты, вид используемой энергии, состояние получаемого продукта, назначение продукта, масштабы применения.

В настоящее время решение проблемы получения железа, минуя доменный процесс, в промышленных масштабах осуществляется в основном следующими способами:

1) восстановление Fe из твердых железорудных материалов взаимодействием с твердыми или газообразными восстановителями (твердофазное восстановление) по реакциям

Fe2O3+ {С; СО; Н2; СН4} → Fe + (СО; С02; Н20);

2) восстановление железа в кипящем железистом шлаке (жидкофазное восстановление) по реакциям

(FeO) + {С; СО} → Fe + СО2;

3) получение из чистых железных руд карбида железа по реакции

3Fe2O3 + 5Н2 + 2СН4= 2Fe3C + 9Н2О.

Процесс протекает при температуре -600 ºС и давлении

4атм (0,4 МПа). Получаемые зерна (0,1— 1,0 мм) содержат >90 % Fe3C.

В связи с ужесточением экологического контроля за металлургическим производством и как следствие в связи с необходимостью иметь шихтовые материалы, чистые от примесей цветных металлов, масштабы внедоменного производства железа непрерывно растут, одновременно расширяется и фронт исследовательских работ в этом направлении. |

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.