|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

7.2. ПРОЦЕССЫ ТВЕРДОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА

Способы повышения содержания железа в железорудных материалах получили название процессов металлизации. Получаемый продукт называют метаялизованным. Под степенью металлизации обычно понимают процентное содержание железа в продукте.

По назначению металлизованные продукты обычно делят на три группы в зависимости от степени металлизации:

1) до 85% Fe —продукт используют в качестве шихты доменной плавки;

2) 85—95 % Fe — продукт используют в качестве шихты при выплавке стали;

3) >98 % Fe — продукт используют для производства железного порошка.

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000—1200 °С, т. е. в условиях, когда и сырье (железная руда или железорудный концентрат), и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного восстановления (ПТВ). Поскольку получаемый материал напоминает пористую губку, его часто называют «губчатым железом». За рубежом принята аббревиатура DRI (от англ. Direct-Reduced-Iron) или DI (Direct-Iron). Основная масса получаемых продуктов используется в качестве шихты сталеплавильных агрегатов.

Для восстановления оксидов железа в качестве восстановителя обычно используют или уголь (твердый восстановитель), или природный газ (газообразный восстановитель). При этом предпочтительно использование не «сырого» природного газа, а горячих восстановительных газов, так как при этом не затрачивается тепло на диссоциацию углеводородов, а приход тепла определяется нагревом восстановительных газов.

Восстановительные газы получают конверсией1 газообразных углеводородов либо газификацией твердоготоплива. Конверсия природного газа может быть:

кислородной (воздушной)

СН4 + 1/2О2 = СО + 2Н2 + Q,

паровой

СН4 + Н20 = СО + ЗН2 – Q,

углекислотной

СН4 + СО2 = 2СО + 2Н2 - Q,

В случае паровой и углекислотной конверсии для протекания реакции требуются затраты тепла. Конверсию осуществляют в специальных аппаратах с использованием катализаторов.

Газификация твердого топлива осуществляется по следующим реакциям:

С + 1/2О2 = СО + Q,

С + Н2О = СО + Н2 - Q,

С + С02 = 2СО - Q,

В настоящее время в мире работает много установок прямого восстановления, главным образом в странах, располагающих дешевым сырьем (Индия, Мексика, Венесуэла, ЮАР).

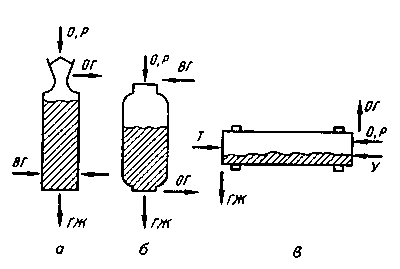

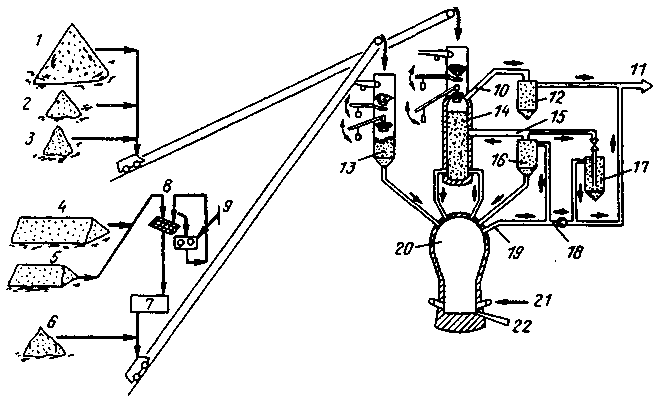

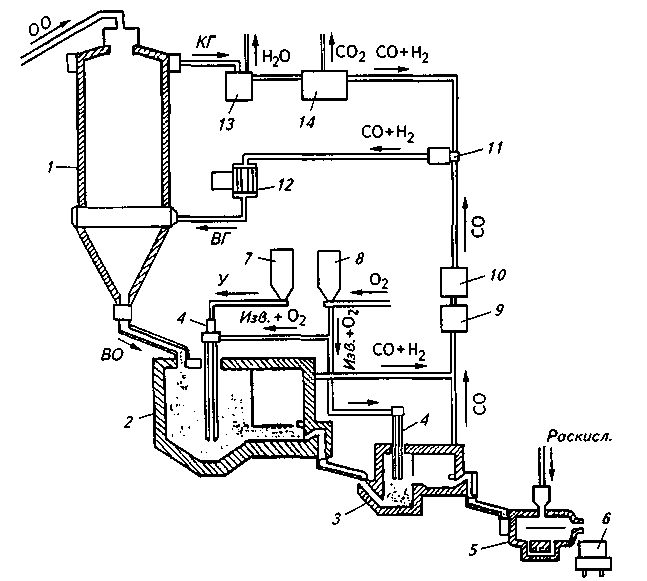

Существует несколько типов процессов и установок ППЖ (рис. 7.1). Наиболее распространенными являются способы Мидрекс (MIDREX, США) и ХиЛ (HyL, по названию фирмы Hojalata-y-Lamina, Мексика). Способом Мидрекс осуществляется примерно 2/3 всего мирового производства железа прямого получения, способом ХиЛ — примерно ¼

1 От лат. conversio — изменение, превращение

Рис. 7.1. Принципиальные схемы агрегатов

прямого восстановления, используемых в

процессах:

а-Мидрекс (MIDREX); 6-ХиЛ (HyL); е-Круп-па (Krypp-Rennverfahren). Обозначения: О—железорудные окатыши; Р — руда; ГЖ— губчатое железо; ВГ— восстановительный газ; ОТ— отходящий газ; Т— топливо; У— уголь

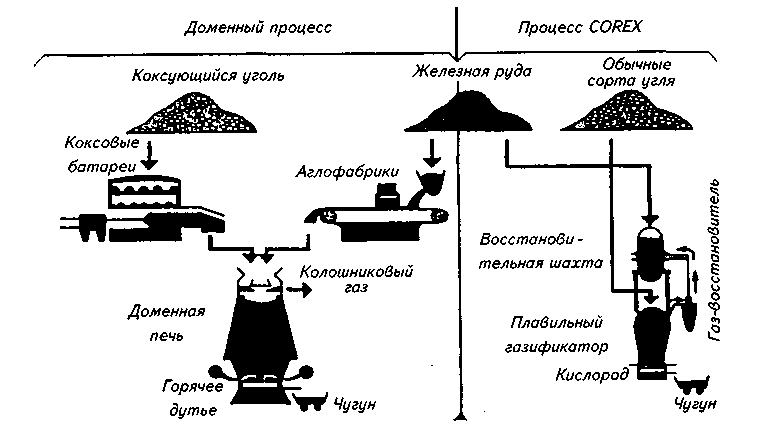

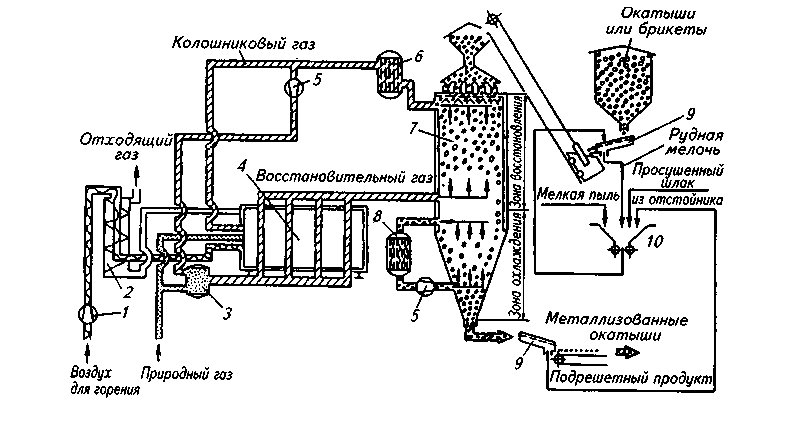

Главным отличием процесса Мидрекс (рис. 7.2) является способ конверсии природного газа, которая в этом процессе осуществляется диоксидом углерода, содержащимся в отходящем из печи газе, по реакции СН4 + СО2 = 2СО + 2Н2. Перед подачей отходящего газа в конверсионную установку он проходит очистку от пыли и Н2О. Конвертированный газ, содержащий -35 % СО и

65 % Н2, подают в печь при температуре 750 "С. Кроме этого в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат

95 % Fe и

1 % С. Содержание углерода в губке при необходимости может быть повышено.

Металлизованные охлажденные окатыши непрерывно выгружаются в бункер емкостью 5 тыс. т, где хранятся в инертной атмосфере до плавки в дуговых печах. Расход природного газа на процесс составляет около 350 м3 на 1 т продукта. Этот процесс осуществлен у нас на Оскольском электрометаллургическом комбинате.

Рис. 7.2. Принципиальная схема процесса MIDREX:

1 -воздуходувка; 2-теплообменник; 3-смеситель газов; -/-конверсионная установкам—компрессор; 6 —скруббер для колошникового газа; 7—шахтная печь; 8— скруббер-9— вибрационный грохот; 10— брикетный пресс

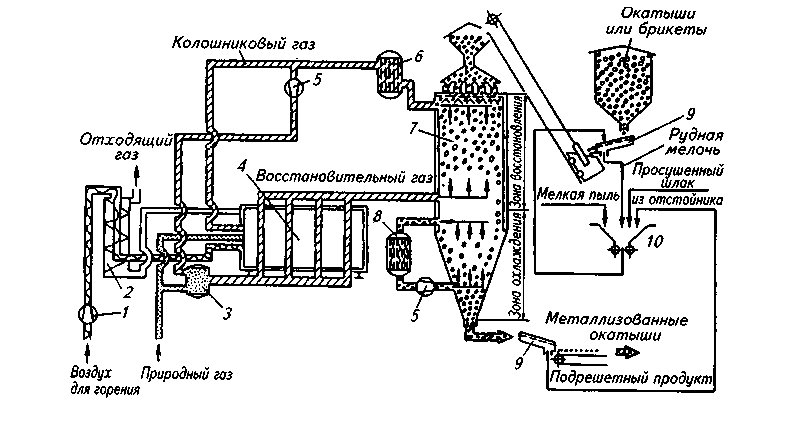

Основной особенностью процесса восстановления в периодически действующих ретортах ХиЛ (HyL) является применение паровой конверсии природного газа, осуществляемой в аппаратах, в которых расположена кирпичная насадка с добавкой никеля в качестве катализатора. Конверсия протекает по реакции СН4 + Н20 = СО + ЗН2.

Газ перед конверсией подвергается десульфурации. Получаемый конвертированный газ содержит около 14 % СО, 58 % Н2, 21 % Н2О и 4-5 % СО2. Горячий газ проходит через котел-утилизатор и освобождается от паров воды. Сухой конвертированный газ содержит около 73 % Н2, 15-16 % СО и 6—7 % СО2. Он подогревается до температуры 980—1240 ºС в трубчатых рекуператорах, отапливаемых газом, выходящим из агрегатов восстановления. В этих агрегатах окатыши или руда нагреваются в результате использования физического тепла восстановительного газа и при температуре 870—1050 °С происходит восстановление железа водородом и оксидом углерода. На первых установках в качестве агрегатов восстановления применялись реторты. На установке таких реторт четыре.

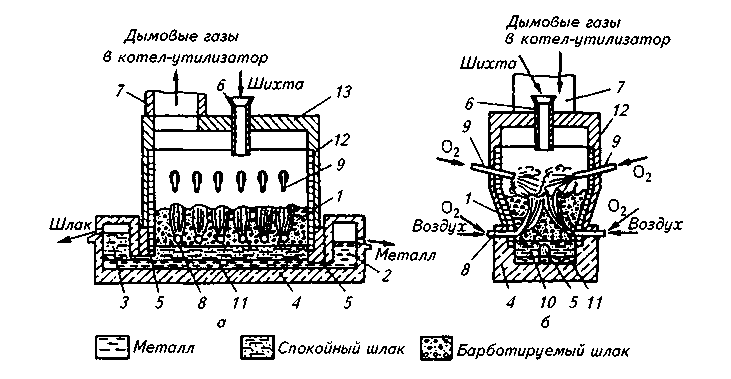

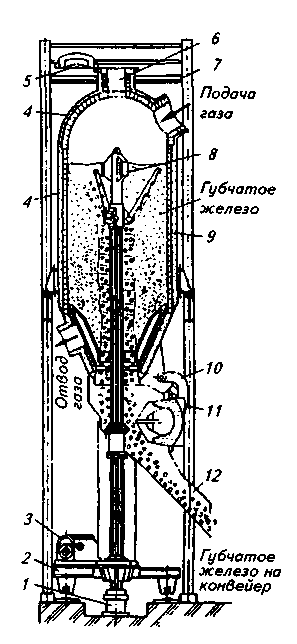

Устройство реторты показано на рис. 7.3. Перестановкой реторт с одной позиции на другую обеспечивает ся циклический характер процесса, складывающегося из последовательных

Рис. 7.3. Реторта для металлизации по способу HyL:

1 — гидравлический цилиндр; 2 — тележка; 3 — привод; 4 — кожух; 5— крышка; 6— загрузочная горловина; 7—площадка для обслуживания; 8— резец с рычагами для удаления губки; 9— футеровка; 10— механизм управления откидным днищем; 11 — откидное днище; 12— разгрузочный желоб

операций загрузки, нагрева и восстановления железорудной шихты, охлаждения и выгрузки губчатого железа. После загрузки шихты в реторты в них подают сверху газ. Для выгрузки готовой губки служат резец и специальные разгрузочные скребки. Губчатое железо поступает на желоб и далее на сборный конвейер, транспортирующий губку в сталеплавильный цех. На каждой установке в газовом цикле участвуют четыре реторты, в которых протекают следующие процессы: в одной — предварительный подогрев шихты и восстановление ее газом, выходящим из других реторт, осушенным (без Н2О) и подогретым; в двух — довосстановление железа шихты подогретым газом, получаемым в конверсионной установке; в последней — науглероживание.

Степень восстановления железа в готовом продукте составляет 75—92 %. На 1 т продукта (губчатого железа) затрачивают 600 м3 природного газа и около 36 МДж электроэнергии.

Другие способы получения губчатого железа широкого распространения не получили. Заслуживают внимания лишь технологии, обеспечивающие бескоксовую организацию переработки комплексных руд, содержащих помимо железа такие ценные компоненты, как ванадий, титан, никель и др. Так, например, в Институте металлургии Уральского отделения РАН разработан процесс углетермического восстановления ру-доугольных окатышей при высоких температурах на колосниковых установках с использованием любых некоксующихся углей в качестве твердого восстановителя.

Технологическая схема выглядит следующим образом: 1) окомкование железорудного материала с твердым топливом с получением рудоугольных окатышей; 2) обжиг окатышей на установках колосникового типа с получением высокометаллизованного сырья; 3) использование металлизован-ных окатышей в качестве легирующей присадки при получении стали в электропечах.

Основное количество получаемого методами прямого восстановления ме-таллизованного продукта используют в качестве шихтового материала. Этот продукт имеет ряд отличий от обычно используемой шихты (металлического лома и чугуна).

1. Металлизованный продукт, полученный из чистой шихты, практически не содержит примесей (Cr, Ni, Си, Sn и др.), характерных для обычного металлического лома. Такое ценное качество этого продукта делает его незаменимым сырьем при получении очень чистой стали ответственного назначения.

2. При содержании в продукте 92— 95 % Fe в нем содержится 5—8 % пустой породы (обычно кремнезема и некоторого количества невосстановившихся оксидов железа). При последующей плавке пустая порода переходит в шлак, увеличивая его количество и затраты тепла на его расплавление. Кроме того, для ошлакования кремнезема, содержащегося в пустой породе, требуется дополнительный расход извести, что увеличивает массу шлака еще в большей степени.

3. Получаемый методами прямого восстановления продукт имеет невысокую плотность, поэтому на ряде установок горячий металлизованный продукт подвергают брикетированию, чтобы увеличить его насыпную плотность, использовать металлизованную мелочь, а также чтобы повысить стойкость продукта против вторичного окисления (пассивировать продукт).

Некоторые характеристики метал-лизованного продукта приведены в табл. 7.1.

Таблица 7.1. Характеристики металлизованного продукта

Материал

|

Fe,

%

|

Пористость,

|

Плотность,

|

Насыпная плотность,

|

|

|

|

г/см3

|

т/м3

|

Металлизованные окатыши

|

92

|

50-60

|

3,3

|

2,0

|

Продукт

|

|

|

|

|

брикетирования:

|

|

|

|

|

холодного

|

87

|

25-30

|

4,0

|

2,8

|

горячего

|

92

|

15-20

|

5,8

|

3,2

|

4. Продукт прямого восстановления часто содержит некоторое количество углерода (в процессе Мидрекс 1-2 %). Это необходимо учитывать при использовании такого материала для производства низкоуглеродистых сталей.

5. Продукт прямого восстановления обычно содержит некоторое количество (<2 %, а иногда и более) оксидов железа. При переплаве такого продукта эти оксиды должны быть восстановлены. Поскольку одновременно с оксидами железа продукт содержит углерод, то при более высоком содержании углерода в продукте допустима наиболее низкая степень металлизации и в связи с этим введено понятие эквивалентная степень металлизации'. МЭКВ= Mфакт + а %С, где Мфакт — фактическая степень металлизации. Если принять, что в металлизованном продукте окисленное железо находится в виде FeO, то в соответствии с реакцией FeO + С = СО + Fe на 1 маc. долю Fe при восстановлении расходуется 6 маc. долей С, т.е. а = 6 и Мэкв= Мфакт + 6 %С. При избытке углерода он расходуется на науглероживание стали. В этих рассуждениях не учтено, однако, что процесс восстановления железа происходит с затратой тепла. Использование продукта прямого восстановления для охлаждения конвертерной плавки показало, что охлаждающее воздействие металлизованного продукта может быть принято в 1,2 раза большим, чем обычного металлического лома.

6. Мелкие кусочки однородной крупности металлизованного материала позволяют организовать высокомеханизированную и при необходимости непрерывную подачу этого материала к сталеплавильным агрегатам.

7. Высокопористый высокометал-лизованный продукт (почти чистое железо) обладает повышенной окисляемостью и пирофорностъю1.

При открытом хранении степень металлизации за несколько месяцев и даже недель может снизиться до 70— 90 %. В присутствии влаги окисление сопровождается выделением тепла. Если в закрытое помещение, в котором хранится пирофорный материал, попадет вода, то температура повысится и может произойти возгорание. Приходится учитывать также возможность выделения водорода Fe + Н2О = FeO + H2, поэтому принимают меры для пассивации металлизованных материалов. Продукты прямого восстановления, учитывая их пирофорность, требуют особых мер предосторожности при хранении и транспортировке.

1 От греч.руг— огонь и pharos— несущий (способность металлов в мелкораздробленном состоянии самовоспламеняться на воздухе).

7.3. «АТОМНАЯ» («ЯДЕРНАЯ») МЕТАЛЛУРГИЯ

Весьма заманчивой является возможность использования в металлургических процессах энергии ядерных реакторов. Имеется ряд предложений и проектов, связанных с реализацией этой идеи. В большинстве из них рассматриваются варианты использования тепла ядерных реакторов для проведения операций твердофазного восстановления. Существуют также предложения использовать атомную энергию для разложения воды с последующим использованием водорода для восстановления железа.

В нашей стране разработана схема ядерно-металлургического комплекса (ЯМК). Предварительные расчеты показали, что использование тепла ядерных реакторов непосредственно для восстановления более эффективно по сравнению с использованием этого тепла на стадии получения восстановительных газов.

В разработанной схеме ЯМК предусмотрены: высокая производительность агрегата, непрерывность процесса, рециркуляция восстановительных газов, так как агрегаты устанавливаются в непосредственной близости от ядерных реакторов. В качестве теплоносителя (от реакторной установки) выбран гелий. Восстановителем выбран природный газ, конвертируемый теплом гелия, нагретого от атомного реактора.

Согласно схеме железорудные материалы должны поступать в шахтную печь, где при температуре около 850 °С произойдет восстановление железа. Полученный продукт предусмотрено использовать в качестве шихтового материала в сталеплавильных печах. По схеме ЯМК отходящие из шахтной печи газы должны очищаться от Н2О и СО2 и многократно использоваться.

Будущее покажет, какой метод использования ядерной энергии в металлургии окажется более эффективным.

7.4. ПРОЦЕССЫ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ

В течение последних 10 лет особое внимание уделяется поискам оптимальных инженерных решений организации процесса жидкофазного восстановления (ПЖВ) железа из руд. В ряде промышленно развитых страндействуют государственные программы исследовательских работ для решения этой проблемы. Такие программы составлены Департаментом энергетики США (DOE) и Американским институтом чугуна и стали (AISI), в Японии ведутся работы по программе «Прямой процесс плавления — восстановления железной руды» (DIOS).

В России разработки ПЖВ ведутся в соответствии с государственной научно-технической программой «Ресурсосбережение и экологически чистые процессы в горнометаллургическом производстве».

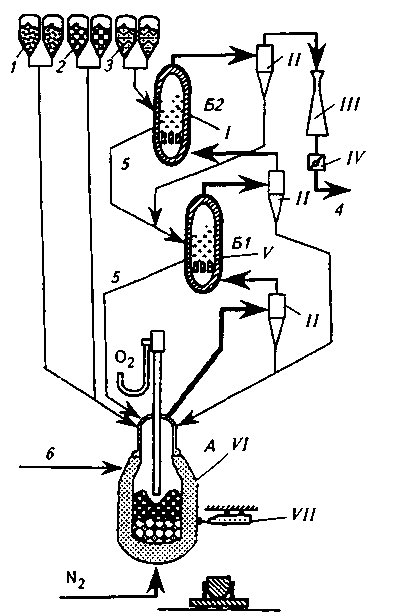

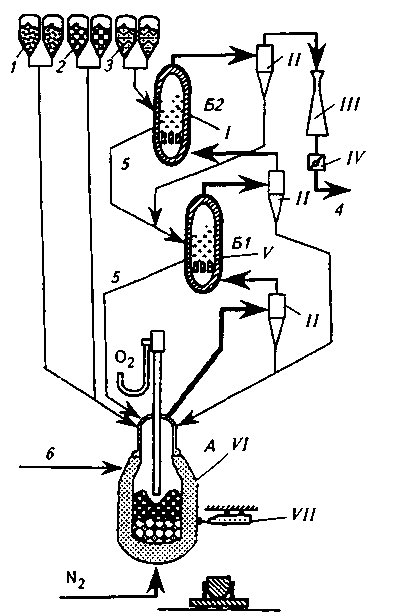

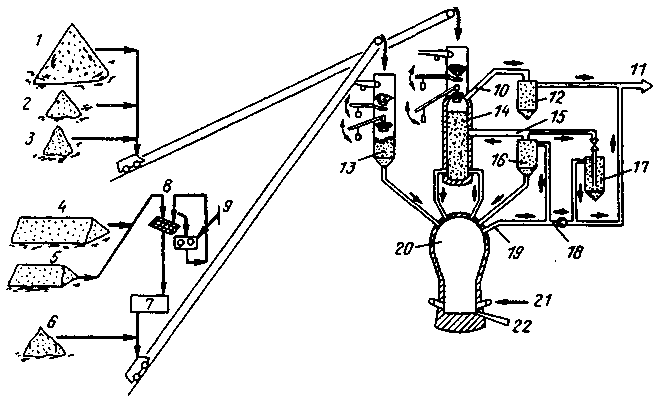

Одним из методов решения данной проблемы является двустадийный процесс. Например, процесс DIOS (Direct Iron Ore Smelting), схема которого представлена на рис. 7.4.

В данном комплексе последовательно соединены агрегаты: жидко-фазного восстановления А, предварительного восстановления в псевдо-ожиженном слое Б1 и подогрева в псевдоожиженном слое Б2.

Агрегат А спроектирован по типу агрегата с жидкой ванной на основе конвертера комбинированного дутья. Жидкофазное восстановление протекает в условиях продувки чистым кислородом через центрально расположенную верхнюю фурму и азотом через днище. Процесс реализован в газоплотном агрегате под повышенным давлением, которое может достигать 3 • 105 Па. Каменный уголь и флюс загружаются гравитационным способом через горловину. Руда поступает подогретой и предварительно восстановленной в агрегатах Б1, Б2 (первая стадия процесса). Пылевидная руда поступает в газовом потоке, а крупнозернистая загружается самотеком.

Жидкий чугун и шлак периодически выпускают через чугунную летку, выполненную в цилиндрической части агрегата.

С целью повышения восстановительной способности отходящего газа, который образуется в агрегатах подогрева и предварительного восстановления, в составе установки предусмотрена система вдувания пылевидного угля для газового реформинга.

Отходящий газ из агрегата жидко-фазного восстановления, очищенный от пыли в циклоне, непосредственно подводится в агрегат предварительного восстановления и обеспечивает восстановление руды, подогретой в агрегате Б1.

После предварительного восстановления в псевдоожиженном слое пылевидная фракция руды выносится с потоком газа и улавливается в циклоне на выходе из агрегата. Эта фракция затем объединяется с пылью, уловленной в циклоне на участке между агрегатами А и Б1, и потоком газа транспортируется в агрегат жидкофазного восстановления А (вторая, заключительная стадия процесса). Крупнозернистая руда из агрегата предвари тельного восстановления дозированным расходом поступает в агрегат А.

Рис. 7.4. Технологическая схема полупромышленной установки с DIOS-процессом:

/—агрегат подогрева (Б2); //—циклон; III— скруббер с трубами Вентури; IV— регулятор давления; V, VI— агрегаты предварительного (Б1) и жидкофазного (А) восстановления соответственно; VII— машина для вскрытия и забивки летки; / — каменный уголь; 2— флюс; 3— железная руда; 4 — отходящий газ; 5— крупнозернистая руда; 6— уголь для газового реформинга

Агрегат подогрева спроектирован как агрегат с псевдоожиженным слоем барботажного типа. Сюда непосредственно поступает отходящий газ из агрегата предварительного восстановления после очистки в циклоне и здесь осуществляется подогрев руды (типа агломерационной). Пылевидная руда, увлекаемая потоком газа, улавливается в циклоне на выходе из агрегата подогрева и вместе с крупной фракцией загружается в агрегат предварительного восстановления.

Отходящий газ после циклона на выходе из агрегата Б2 подвергается окончательной мокрой очистке и выводится из системы.

Производительность комплекса (введен в 1993 г.) 500 т/сут при расходе угля около 1000 кг/т.

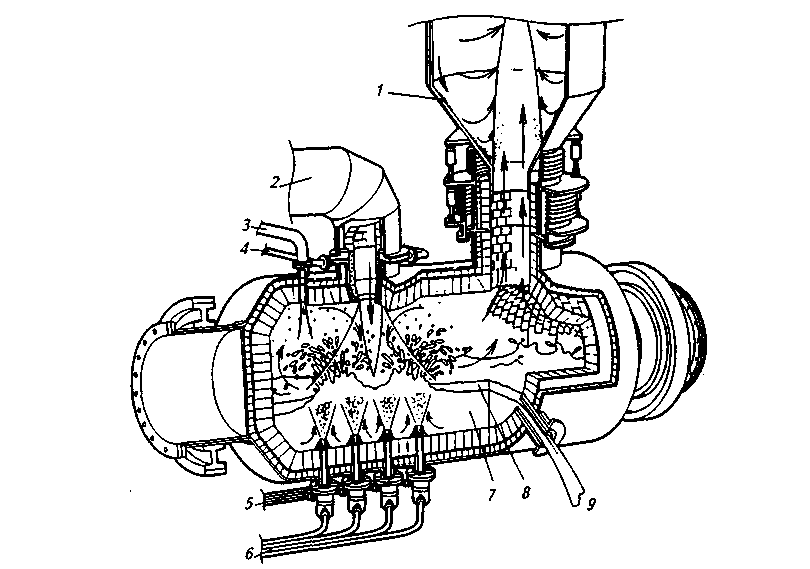

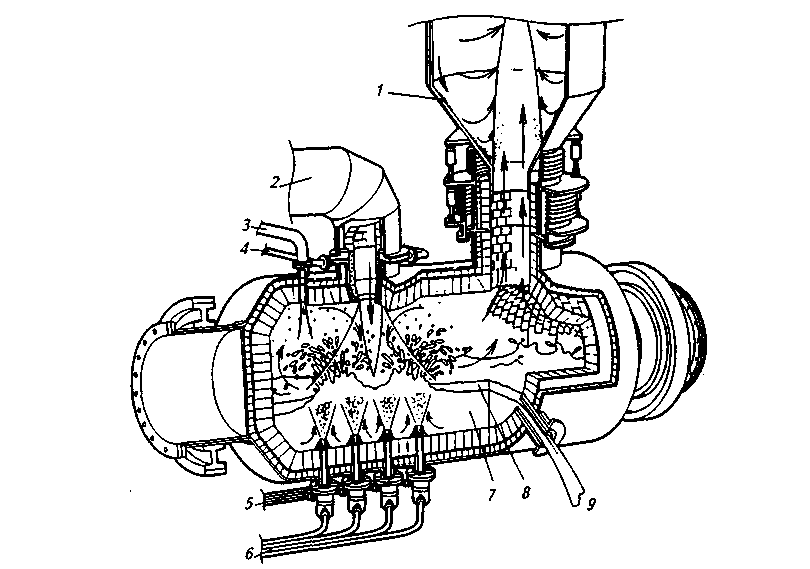

Использование предварительно восстановленной руды предусмотрено в процессе HISMELT (High Intensity Smelting), разработанном в Австралии (рис. 7.5). На рис. 7.6 представлены схемы процессов, разрабатываемые за рубежом. Во всех случаях предусмотрено использование отходящих газов для подогрева и восстановления руды.

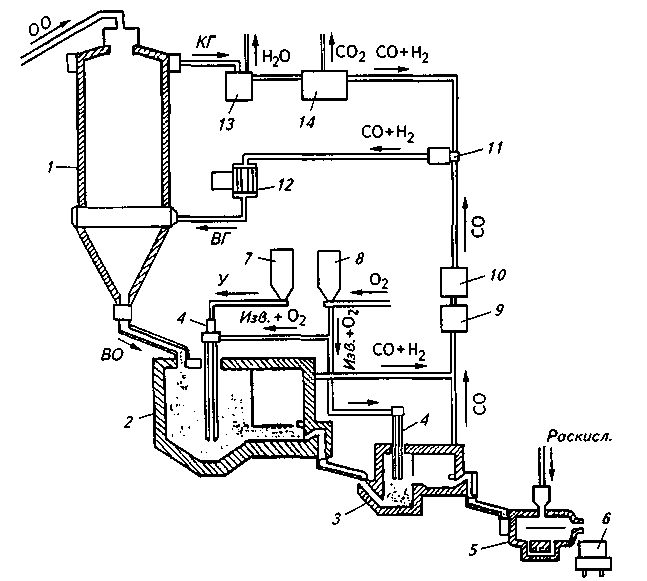

Этот же принцип положен в основу разработанного институтами ЦНИИ-чермет и ВНИИметмаш процесса «РУДА-СТАЛЬ».

Его характерными особенностями являются: непрерывность, применение рядовых некоксующихся углей взамен кокса или природного газа, минимальная материале- и энергоемкость производства. Последнее обеспечивается сочетанием противотока и конвертерного режима обработки жидкого металла.

Технологическая линия агрегата «РУДА—СТАЛЬ» представлена на рис. 7.7. Схема включает шахтную печь, плавильно-восстановительный конвертер, рафинировочный

Рис. 7.5. Схема HISMELT-процесса:

/ — подогрев и восстановление руды (предварительное восстановление); 2--го-

рячее дутье (1200 °С); 3 — горячая, частично восстановленная руда; 4— вода для

охлаждения; 5— природный газ; 6— уголь и пыль; 7— жидкий чугун; 8— шлак;

9— выпуск чугуна и шлака

Рис. 7.6. Варианты процессов жидкофазного восстановления:

/ — железная руда (окатыши); 2—уголь (кокс); 3 — восстановительный газ; 4— отходящие газы; 5—частично восстановленная руда; 6— полупродукт; 7— горячее дутье

Рис. 7.7. Технологическая линия агрегата «РУДА—СТАЛЬ»:

1 — шахтная печь; 2 — плавильно-восстановительный конвертер; 3 — рафинировочный реактор; 4— установки ввода реагентов; 5—копильник стали; 6— ковш для стали; 7—бункер для угля; S— бункер для извести; 9—охлаждение газов; 10— очистка газов; 11 — компрессор; 12 — газонагреватель; 13 — охлаждение газов; 14— отмывка колошниковых газов. Обозначения: ОО — окисленные окатыши; ВО — восстановленные окатыши; КГ— колошниковый газ; ВГ— восстановительный газ; У— уголь; Изв. — известь; Раскисл. — раскислители

реактор конвертерного типа и миксер-копиль-ник стали. В шахтной печи проводится частичная (на 75—85 %) металлизация железорудных окатышей или кусковой руды. Колошниковый газ шахтной печи подвергается отмывке от углекислоты и рециркуляции.

Горячая, частично металлизован-ная шихта непрерывно поступает в проточную ванну конвертера, постоянно заполненную углеродистым металлом — полупродуктом. В эту ванну вдуваются пылевидный уголь, кислород, а также известь для офлюсова-ния породы шихты и золы угля. Здесь происходит расплавление шихты, до-восстановление и науглероживание железа. Агентом-восстановителем служит растворенный в металле углерод. Расход вдуваемого угля отвечает потребности на довосстановление и науглероживание железа, а также на покрытие всех тепловых затрат процесса, включая расплавление шихты и нагрев металла и шлака. Эта часть угля сжигается кислородом в ванне в режиме газификации с образованием восстановительного газа (сумма содержания оксида углерода и водорода 85—90 %) для металлизации шихты. Степень металлизации регулируется по критерию минимального расхода энергоносителей в конвертере при замкнутой газовой схеме процесса.

Конструкция конвертера включает кроме продувочной также проточную отстойную ванну для разделения металла и шлака. Вследствие непрерывности процесса и интенсивности массообмена при продувке ванны работающего конвертера постоянно заполнены металлом и шлаком конечного состава и температуры (1500— 1550 °С). Содержание углерода в металле-полупродукте составляет 2— 3 %, а содержание закиси железа в шлаке не превышает 7—8 % при основности 1,2—1,5, что предопределяет благоприятные условия службы футеровки конвертера.

Металл-полупродукт из конвертера непрерывно передается в проточный рафинировочный реактор. Последний конструктивно подобен конвертеру, но отличается меньшими размерами. Здесь осуществляется передел полупродукта в сталь с заданным содержанием углерода продувкой кислородом и известью. Газы из реактора, состоящие в основном из оксида углерода СО, смешиваются с конвертерными газами и также используются в шахтной печи. Шлаки конвертера и реактора подвергаются непрерывной мокрой грануляции.

В миксере с индукционным нагревом осуществляются накопление стали перед сливом в ковш, коррекция ее температуры и предварительное раскисление. Использование миксера позволяет переключать агрегат на выпуск стали другой марки без потерь металла промежуточного состава. Окончательное раскисление стали проводят в ковше. В период слива в ковш подача стали в миксер не прерывается.

Расчетные показатели промышленного производства 1 т стали в этом агрегате: расход угля около 0,38—0,40т (по углероду), кислорода 330—350 м3, извести 120—130кг.

В схеме процесса «РУДА-СТАЛЬ» и в конструкции оборудования агрегата учтены требования экологии: используется закрытое проточное оборудование токсичных оксидов азота, отходами процесса являются помимо шлака лишь конденсат водяного пара и углекислота. Единичная производительность агрегатов «РУДА—СТАЛЬ» оценивается величиной до 1 млн. т/год.

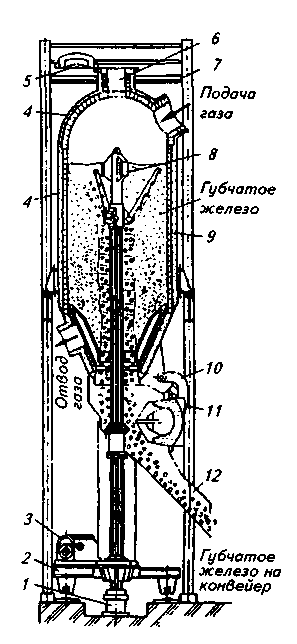

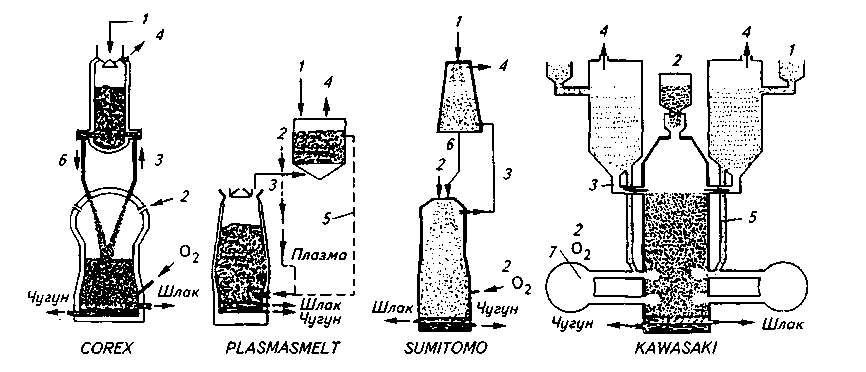

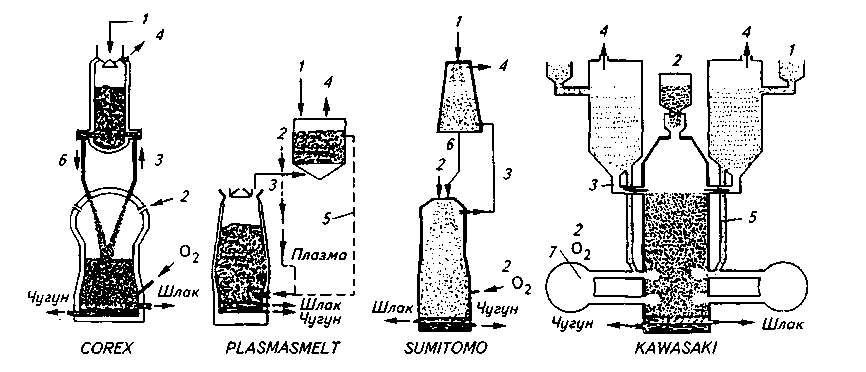

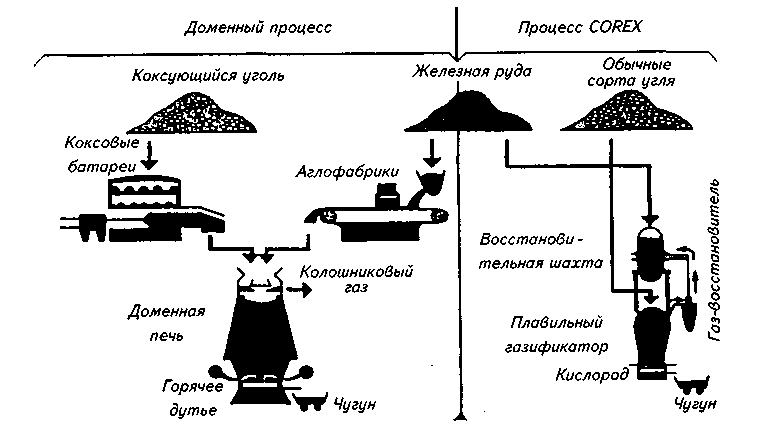

К настоящему времени наибольшее распространение получила схема, впервые реализованная на заводе фирмы «Искор» в Претории (ЮАР) компанией «Фест-Альпине» (VOEST-ALPINE). Разработчики назвали процесс COREX (англ. Coal—Reduction-Experience). Сущность процесса COREX прослеживается по рис. 7.8. В восстановительную шахту 14 загружают кусковую руду (или агломерат, или окатыши, или смесь этих компонентов). Проходя навстречу току восстановительного газа, материал восстанавливается до губчатого железа (до 90 % Fe). Затем губчатое железо шне-ковым транспортером подается в плавильную газификационную камеру, где происходит окончательное восстановление, плавление и нагрев расплава. Выпуск чугуна и шлака

Рис. 7.8. Схема процесса COREX:

1 — железная руда; 2—известь; 3 — доломит; 4— уголь; 5—кокс; 6— песок; 7—осушительное устройство; 8— грохочение; 9— дробилка; 10— колошниковый газ; // —отходящие газы; 12— скруббер колошникового газа; 13 — система подачи угля; 14 — восстановительная шахта; 15— восстановительный газ; 16— циклон горячей пыли; 17— скруббер охлаждающего газа; 18— охлаждающий газ; 19— продукты газификации; 20— плавильный агрегат-газификатор; 21 — кислород; 22 — выпуск металла и шлака

осуществляется так же, как и в обычной доменной печи. Средний состав получаемого (в 1993г.) чугуна, %: 4,24 С, 0,6 Si, 0,33 S, 0,16 Р; температура 1493 °С; выход шлака - 0,45 кг/т продукта; расход (на 1 т чугуна): железной руды 1497 кг, угля 1183 кг, флюсов 424 кг, кислорода 588м3.

Восстановительный газ образуется в плавильно-газификационной камере, где газифицируется уголь (газифицирующий агент —кислород). Благодаря высокой температуре под куполом плавильной камеры-газификатора (выше 1000 °С) высшие углеводороды, выделяющиеся из угля, моментально разлагаются на СО и Н2. Таким образом, в камере не образуются такие нежелательные побочные продукты, как смолы, фенолы и т. п.

Газ, образующийся в газификаци-онной камере, помимо СО и Н2 содержит также угольную пыль и частицы железа. Мелкая пыль в основном улавливается в циклоне горячей пыли 16 (рис. 7.8) и возвращается в газификатор. Специальная кислородная горелка дожигает углерод в пыли до СО, а также расплавляет золу и другие элементы пыли. Газы, выходящие из циклона 16, подаются в восстановительную камеру-шахту 14. Здесь происходит восстановительный процесс одновременно с десульфурацией газа. С учетом добавления охлаждающего газа 18 температура восстановительного газа 15 находится в оптимальном интервале 800—850 ºС. Газ, выходящий из восстановительной шахты, очищается и охлаждается в скруббере 12 и затем его можно использовать или для производства электроэнергии, или на химических производствах, или на расположенных рядом агрегатах твердофазного восстановления железа; последний вариант предпочтительнее. Комбинирование процесса COREX с прямым восстановлением позволяет получить экономичный качественный продукт.

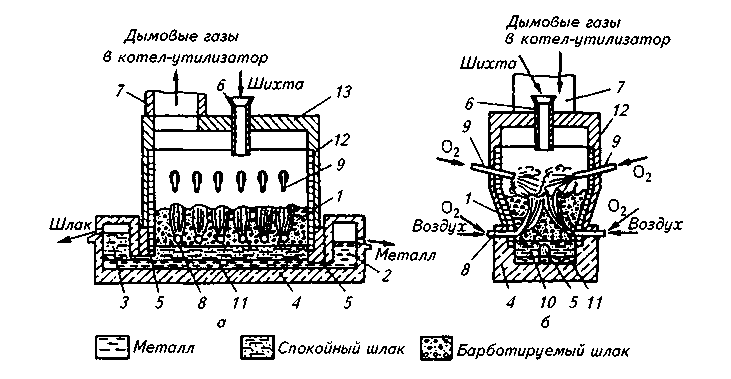

На рис. 7.9 представлена схема печи ПЖВ другого типа — конструкции МИСиС, установленной на НЛМК1.

1 По предложению авторов процесса «Российская плавка» для международного наименования в коммерческих целях процессу присвоен товарный знак ROMELT.

67

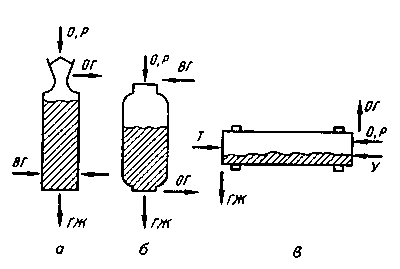

Рис. 7.9. Схема установки ROMELT, продольный (а) и поперечный (б) разрезы:

1 — барботируемый слой шлака; 2 — металлический сифон (отстойник); 3— шлаковый сифон (отстойник); 4 — горн с подиной; 5— переток; 6—загрузочная воронка; 7—дымоотво-дящий патрубок; 8— фурмы нижнего ряда (барботажные); 9— фурмы верхнего ряда (для дожигания); 10— слой спокойного шлака; 11 — жидкий металл; 12 — водоохлаждаемые

кессоны; 13— свод

Восстановительная плавка происходит в жидкой шлаковой ванне, продуваемой кислородсодержащим дутьем. Источником тепла в процессе служит энергетический уголь, он же является восстановителем. Главная особенность процесса — одностадий-ность получения чугуна. Она обеспечивается за счет использования принципа дожигания выделяющихся из ванны восстановительных газов в од-ношлаковом пространстве агрегата через ряд специальных фурм. При этом происходит возвращение большей части тепла от дожигания обратно в шлаковую ванну для обеспечения протекания реакций восстановления. Физическое тепло отходящих из агрегата газов используется в котле-утилизаторе конвертерного типа и далее охлажденные газы направляются на газоочистку.

В процессе обеспечиваются условия десульфурации, так как до 90 % всей серы шихты уносится отходящими газами в виде SO2, SO3, CS, CS2, COS. Шлак в этих условиях, поглощая не более 10 % S шихты, обеспечивает выплавку кондиционного по сере чугуна. При основности шлака CaO/SiO2=l,0 в нем содержится

2,2 % Fe. Наличие в шлаке заметного содержания оксидов железа обеспечивает удаление до 40 % Р шихты. Содержание кремния и марганца в получаемом чугуне до 0,10 %. Преимуществом процесса является возможность использования необогащенных железных руд и дешевых энергетических углей (такие угли в 2—3 раза дешевле коксующихся). Отсутствие операций обогащения железной руды, агломерации, производства окатышей сокращает потери железа (по расчетам на 15—29 %).

Самостоятельным направлением процесса жидкофазного восстановления является комплексная переработка железосодержащих материалов с примесями ценных компонентов (цинка, свинца, ванадия, титана, благородных металлов). Например, успешно перерабатывались железосодержащие шлаки цинкового производства с получением чугуна и улавливанием цинка, шламы ванадиевого производства с получением чугуна и извлечением из него ванадия; большой интерес представляет проблема переработки шламов глиноземного производства с получением чугуна и алюминиевого сырья и т. д.

7.5. ПЕРСПЕКТИВЫ РАЗВИТИЯ ТЕХНОЛОГИЙ ПРЯМОГО ВОССТАНОВЛЕНИЯ

Более трех тысяч лет назад возник самый древний способ получения железа — сыродутный процесс. Позднее появились более экономичные, более производительные способы, но они оказались связаны с необходимостью промежуточного этапа получения чугуна. Однако идея создания рентабельного процесса получения железа непосредственно из руд другими, более совершенными по сравнению с сыродутным способами не умерла. Всплеск интереса к реализации этой идеи относится к 1931 —1934 гг., когда на крупповских заводах в Германии был осуществлен в промышленных масштабах крупповский сыродутный процесс (Krupp-Renn-verfahren) (см. рис. 7.1, в).

Процесс осуществлялся во вращающихся наклонных футерованных трубчатых печах, в которые с одной стороны загружали угольную или коксовую мелочь, железную руду, колошниковую пыль и т. д., а с другой стороны (там, где выдавалась готовая крица) были установлены горелки для сжигания топливоугольной пыли.

Температура в зоне образования крицы достигала 1250-1350 °С. Таких установок в мире в предвоенные годы и годы второй мировой войны работало несколько десятков.

Практика показала нерентабельность этих установок из-за низкой производительности, их неэкономичности и производственных трудностей (нередки случаи размягчения кусков крицы, слипания и налипания на стенки агрегата).

Кроме установок такого типа определенное распространение получили установки по методу Виберга и завода «Хаганес» (Швеция) и некоторые другие.

Все эти способы получили ограниченное распространение. Однако теперь многие фирмы и институты ряда стран ведут интенсивные изыскания в этом направлении, что вызвано рядом причин.

1. Возможность получения железа непосредственно из руд меняет в корне всю технологическую цепочку современной металлургии. На рис. 7.10 схематично показано сравнение обычной технологии получения чугуна и технологии по методу COREX. При работе агрегата COREX (или ROMELT, или другого подобного) нет необходимости сооружать коксовые батареи

Рис. 7.10. Сравнение процессов доменного и COREX

и агломерационные фабрики, отсутствуют затраты на поиски коксующихся углей и получение кокса.

2. Коксохимические предприятия и агломерационные фабрики дают наибольшее количество выбросов газов и пыли в атмосферу, потребляют значительные массы воды и занимают большие площади земельных угодий; это наиболее экологически неблагополучные отрасли металлургического производства. Условия труда работающих на коксохимическом и агломерационном производствах наиболее тяжелые и вредные в черной металлургии.

3. Рациональная технология прямого получения железа позволит эффективно использовать полезные компоненты в природнолегирован-ных рудах.

4. Рациональная технология получения железа непосредственно из руд позволяет решать очень серьезную проблему организации производства чистых от примесей цветных металлов марок стали. Кроме того, при наличии чистых шихтовых материалов можно по мере необходимости «разбавлять» состоящую из металлолома «грязную» (по примесям цветных металлов) шихту.

5. Агрегаты жидкофазного восстановления (в частности, типа ROMELT) обеспечивают эффективную переработку шлаков, шламов и других отходов, содержащих ценные компоненты.

Пока еще затруднительно окончательно оценить результаты ведущихся во многих странах исследований в этом направлении.

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.