Учебнопрактическое пособие Москва 2017 у дк 629. 113. 004. 67 Ббк 39. 33. 30. 82 Ш 665 Рецензенты доктор

Скачать 7.95 Mb. Скачать 7.95 Mb.

|

Внешние признаки и соответствующие им неисправности тормозной системы с гидравлическим приводом тормозных механизмов

Таблица 25 Внешние признаки и соответствующие им неисправности тормозной системы с пневматическим приводом тормозных механизмов

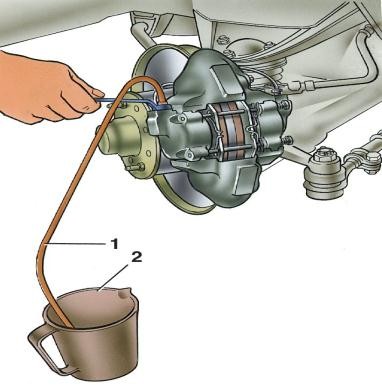

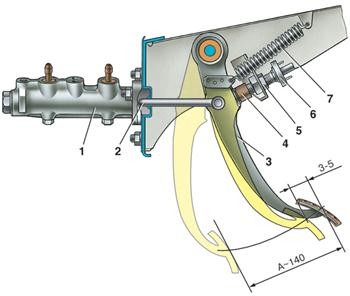

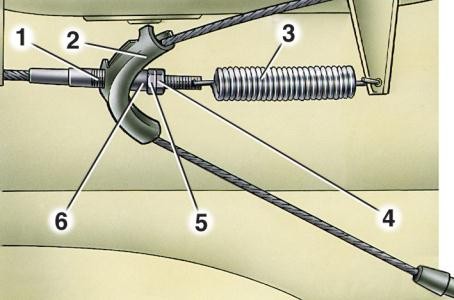

Диагностирование тормозной системы. Простейший способ диагностирования работоспособности тормозной системы – проверка по ходу движения. Техническое состоя- ние деталей тормозных механизмов и их привода определяют методом визуальной оценки (утечка жидкости или воздуха из привода, повреждения и износы). Работы по диагностиро- ванию тормозной системы включают: проверку свободного хода педали тормоза; определе- ние тормозных сил на колесах, времени срабатывания привода, одновременности действия тормозных механизмов, усилия на тормозную педаль, эффективности действия стояночного тормоза. Основными показателями состояния тормозной системы, которые определяются при выполнении перечисленных работ, являются: тормозной путь или установившееся замедле- ние при торможении, одновременность затормаживания всех колес и эффективность дей- ствия стояночного тормоза по обеспечению неподвижного состояния автомобиля на уклоне. Указанные параметры можно определить в период проведения дорожных и стендовых испы- таний. Эти параметры регламентированы правилами дорожного движения. Стояночная система в снаряженном состоянии должна удерживать легковой автомо- биль (автобус) на месте при испытании на уклоне крутизной не менее 25 %; грузовой авто- мобиль (автопоезд) – на уклоне не менее 31 %. В момент проверки стояночного тормоза двигатель и трансмиссию разъединяют, а рычаг ручного тормоза надежно фиксируют запирающим устройством. Диагностирование тормозной системы на стенде позволяет измерять те же параметры, что и при дорожных испытаниях, тормозные силы на каждом колесе, время срабатывания тормозов и неравномерность тормозных сил по осям. Тормоза грузовых автомобилей прове- ряют на стендах КИ-4998, К-207 и других, легковых – на стендах К-208, ТС-1 и других. Тормозные силы на стенде определяют так. Задними и передними колесами автомо- биль устанавливают на ролики или барабаны стенда, доводя окружную скорость вращения колес до 50…70 км/ч, затем резко тормозят, разъединяя барабаны стенда и привод. Замеряя время, угловое замедление или частоту вращения барабанов до момента остановки колес, можно определить тормозной путь и эффективность действия тормозной системы автомоби- ля. На стенде легко измеряют также тормозной момент на колесах по крутящему реактивно- му моменту на барабанах. Нагрузочное устройство стенда преобразует крутящий момент на барабанах в электрический сигнал, который выводится на стрелочный прибор пульта управ- ления стендом. По показаниям стрелочного прибора можно судить о неравномерности изно- са тормозных барабанов автомобиля, а также диагностировать состояние стояночного тормо- за. В настоящее время все большее распространение находят стенды с компьютерной обработкой данных (полученная информация обрабатывается компьютером, подключенным к стенду, и на дисплей выводятся уже конечные данные). Ремонт и регулировки тормозных систем. Регулировки тормозных систем. Рабо- ты по регулировке тормозных систем заключаются в устранении подтеканий жидкости из гидропривода тормозов, в прокачке гидропривода (цель – устранить попавший воздух), в регулировке свободного хода педали тормоза и зазора между колодками и барабаном, в ре- гулировке стояночного тормоза. Подтекание жидкости из системы гидропривода устраняют подтяжкой резьбовых соединений в магистрали привода, а также заменой пришедших в негодность шлангов, тру- бопроводов, манжет и других деталей. Воздух из гидропривода тормозной системы автомобиля удаляют в такой последова- тельности (рис. 86): проверяют уровень тормозной жидкости в наполнительном бачке главного тормозного цилиндра и при необходимости доливают жидкость до нормы; снимают резиновый колпачок с клапана 1 выпуска воздуха колесного тормозного цилиндра и на него надевают резиновый шланг 2, конец которого опускают в прозрачную емкость с тормозной жидкостью; резко нажимают на педаль тормоза несколько раз и, удерживая педаль в нажатом положении, отворачивают на пол-оборота клапан выпуска воздуха; после окончания выхода пузырьков воздуха из шланга клапан завертывают (при нажатой педали тормоза) и далее прокачивают остальные колесные цилиндры. После прокачки гидропривода педаль тормоза при нажатии должна приобрести «жесткость», а ход педали восстановиться в пределах допустимого. При прокачке следует постоянно добавлять жидкость в наполнительный бачок.  Рис. 86. Удаление воздуха из гидропривода колесных тормозных механизмов: 1 – шланг для прокачки; 2 – сосуд для тормозной жидкости Регулировка зазора между колодками и тормозными барабанами на большинстве легковых автомобилей осуществляется автоматически (упорные кольца в колесных тормоз- ных цилиндрах перемещаются по мере изнашивания тормозных накладок). Зазор в тормозном механизме на автомобилях без автоматической регулировки устанавливают пово- ротом эксцентрика 2 (рис. 87), головка которого выведена на опорный диск 1 тормозного ме- ханизма. Регулировку зазоров у тормозных механизмов с пневмоприводом выполняют с помо- щью регулировочного червяка, установленного в рычаге разжимного кулака. Для этого колесо вывешивают и, поворачивая ключом червяк за квадратную головку, доводят колодки до соприкосновения с барабаном. После этого червяк поворачивают в обратном направлении до свободного вращения колеса. Правильность регулировки проверяют щупом через окно в тормозном барабане. Зазор должен составлять 0,2…0,4 мм у осей колодок, а ход штока тормозной камеры – 20…40 мм.   Рис. 87. Регулировка зазора между колодками и тормозным барабаном Регулировка свободного хода педали тормозана автомобилях с гидроприводом заключается в установке правильного зазора между толкателем и поршнем главного цилин- дра, который регулируют изменением длины толкателя. В результате регулировки длина толкателя должна быть такой, чтобы зазор между толкателем и поршнем составлял 1,5…2,0 мм. На рисунке 88 представлен пример регулировки свободного хода педали тормоза ав- томобилей ВАЗ «классического» семейства. Свободный ход педали тормоза должен быть 3…5 мм, а полный – около 140 мм. Свободный ход педали регулируется перемещением выключателя 6 стоп-сигнала с последующим затягиванием гайки 5.  Рис. 88. Регулировка свободного хода педали тормоза: 1 – главный цилиндр; 2 – толкатель; 3 – педаль тормоза; 4 – буфер выключателя стоп-сигнала; 5 – гайка выключателя; 6 – выключатель стоп-сигнала; 7 – оттяжная пружина педали В тормозных системах с пневматическим приводом свободный ход педали регулиру- ют изменением длины тяги, которая связывает педаль тормоза с промежуточным рычагом привода тормозного крана. Свободный ход педали после регулировки должен составлять 14…22 мм. В отрегулированных и исправных системах пневматического привода падение давления воздуха при свободной педали и остановленном двигателе не превышает 0,05 МПа в течение 30 мин, при нажатой педали – в течение 15 мин. Рабочее давление 0,60…0,75 МПа в тормозных системах при движении автомобиля должно поддерживаться автоматически. Регулировку привода стояночного тормоза у легковых автомобилей в большинстве случаев производят изменением длины наконечника троса, связанного с рычагом. Регули- ровка осуществляется с помощью регулирвочной гайки на наконечнике троса (рис. 89). При этом ход рычага (рукоятки) должен составлять 3 или 4 щелчка запирающего устройства. На грузовых автомобилях регулировку стояночного тормоза осуществляют изменени- ем длины тяги, отвертывая или завертывая регулировочную вилку, чтобы при полностью затянутом тормозе его рычаг перемещался не более чем наполовину зубчатого сектора запи- рающего устройства.  Рис. 89. Регулировочный механизм тросового привода стояночного тормоза: 1 – передний трос; 2 – направляющая заднего троса; 3 – оттяжная пружина переднего троса; 4 – контргайка; 5 – регулировочная гайка; 6 – распорная втулка Устранение неисправностей тормозных систем.По результатам диагностики определяют неисправности тормозной системы и выбирают способ ремонта. К основным способам устранения неисправностей тормозной системы относятся: регулировка механиз- мов или приборов; обнаружение и устранения негерметичности гидравлического или пнев- матического привода тормозных механизмов; очистка и продувка приборов и трубопроводов пневмопривода; удаление воздуха из гидравлического привода тормозных механизмов («прокачать» гидропривод); замена неисправных приборов и деталей тормозной системы. Способы устранения некоторых неисправностей тормозных систем представлены в таблице 26. Таблица 26 |