|

|

База. Учебное пособие соответствует фгос во по специальности 23. 05. 04 Эксплуатация железных дорог

3.5. Проектирование внутрискладского технологического

процесса 3.5.1. Планировка складских помещений

Планировка складских помещений зависит от ориентации склада либо на хранение, либо на распределение.

При выборе варианта планировки складских помещений приходится искать компромисс между пространством, количеством рабочей силы и степенью механизации. Большая площадь не всегда преимущество, поскольку увеличиваются расстояния, которые должны преодолевать работники при перемещении товаров. Ограничение пространства также ведет к неэффективности. Прежде чем выбрать вариант планировки склада, тщательно изучают все характеристики товара, подлежащего хранению, – физические свойства, объем и регулярность перемещения, частоту отбора, скорость реализации [7].

Современное складское хозяйство включает:

сооружения для обеспечения сохранности товаров – здания, навесы, стоянки для хранения самоходной техники, резервуары и т. д.;

сооружения для разгрузки и погрузки – рампы, дебаркадеры, отстойники, эстакады;

подъемно-транспортное оборудование;

емкости для размещения товаров при хранении – стеллажи, бункеры, резервуары, закрома и т. д.;

устройства и оборудование для перемещения, пакетирования, штабелирования, укладки и хранения товаров, а также для подготовки их к отгрузке;

весовые и измерительные устройства;

противопожарные средства;

охранную сигнализацию, запоры и другие устройства;

разупаковочное и упаковочное оборудование;

маркировочные средства;

компьютерную систему для управления движением товаров, учета, контроля, регулирования запасов.

Складские помещения должны обеспечивать:

– невозможность доступа посторонних лиц;

– невозможность извлечения товаров и служебной техники, хранящихся на складе, без вскрытия штатных дверей и ворот;

– поддержание соответствующего температурного режима и других условий хранения с целью сохранности всех характеристик товаров и транспортных средств, кроме естественного износа.

Общетоварным складам необходимы помещения: основного назначения; вспомогательные; технические; административные; бытовые. Во вспомогательных помещениях хранят тару, упаковку, поддоны, размещают кладовые хозяйственных материалов и инвентаря, ремонтные мастерские и т. д. Техническими называют помещения машинных отделений, вентиляционные камеры, котельные, подзарядочные аккумуляторные станции и т. д. В административных помещениях располагают кабинеты служащих, компьютерный центр, офисы для приема посетителей и т. п. Помещения для работы сотрудников на складе или вблизи него из расчета не менее 12–14 м2 на одного сотрудника должны отвечать санитарно-техническим требованиям и быть оборудованы:

системой и средствами связи (телефон, факсимильный аппарат);

оргтехникой (компьютеры, принтеры, модем, копировальный аппарат и т. д.);

мебелью (столы, стулья, шкафы, полки);

сейфом для хранения документов.

В помещениях основного назначения выделяются следующие зоны: разгрузки; приемки товаров по количеству и качеству; хранения; комплектования заказов для отправки; упаковки; погрузки. Эти зоны обычно связаны между собой проходами и проездами. Зона разгрузки примыкает к зоне приемки товаров по количеству и качеству. Зона хранения занимает основную часть площади склада. К зоне хранения примыкают зоны комплектования и упаковки товаров. В свою очередь, зона комплектования заказов обычно находится рядом с зоной отгрузки. На крупных складах зону разгрузки делают отдельно от зоны отгрузки. На средних и мелких складах эти зоны часто объединяют, если поступление и отгрузку товаров можно разделить во времени. Склады должны быть оборудованы санитарно-бытовыми помещениями. Бытовые помещения включают места отдыха и приема пищи, раздевалки, душевые, санитарные узлы и др.

Склады легковоспламеняющихся материалов, а также горючих жидкостей (масла, краски, растворители и т. п.) размещают преимущественно в отдельно стоящих зданиях.

Все помещения должны располагаться с учетом поточности, максимального сокращения путей движения товаров от места их приемки до места выдачи, отсутствия встречных и пересекающихся потоков товаров и тары, персонала и получателей. Помещения для приема, хранения, подготовки товаров к отгрузке или выдаче должны иметь между собой технологическую связь.

Двери, соединяющие разгрузочную платформу с помещениями для приема, хранения и подготовки товаров к отгрузке или выдаче либо с другими помещениями, должны быть шириной от 1,6 до 2,2 м и высотой не менее 2,3 м. Двери помещений для приема и хранения товаров и подсобных помещений должны быть двупольными шириной не менее 1,3 м и высотой не менее 2,3 м. Для приема овощей и хлеба предусматриваются отдельные двери или люки непосредственно в помещения для хранения товаров. Ширина коридоров в помещениях для хранения и подготовки товаров к выдаче или отгрузке должна быть 1,6

2,7 м – в зависимости от объемов грузопотоков и использования электрифицированного транспорта.

Выбор этажности склада осуществляют исходя из затрат на строительство, которые уменьшаются по кубической зависимости от высоты здания, и затрат на складское оборудование, которые, наоборот, увеличиваются с высотой склада.

Удобный склад имеет приемочную погрузочную платформу на одном конце и отгрузочную платформу – на другом, а между ними перемещаются товары. В альтернативном варианте используют одну платформу, на которой утром разгружают товары, а после обеда с нее отгружают товары. Это уменьшает площадь, выделяемую для погрузочных работ, но требует, чтобы перевозчики увозили и привозили товары в согласованное время.

Структура системы складирования строится по иерархическому принципу: подсистема – блок (модуль) – элемент (операция).

Технико-экономическую подсистему образуют модули и элементы, характеризующие технические и технологические параметры зданий и сооружений склада, состав подъемно-транспортного оборудования (выбираемого на основе характеристик складского грузопотока), видов товароносителей и т. п. Можно выделить следующие основные модули:

• складируемую грузовую единицу;

• подъемно-транспортное оборудование.

Функциональную подсистему образуют такие блоки, как вид складирования, определяющий пространственное размещение и положение грузов, а также компоновку основных рабочих зон; комиссионирование, связанное с комплектацией грузов и подготовкой их в соответствии с требованиями клиентов; управление перемещением грузов.

Поддерживающая подсистема включает модули, обеспечивающие эффективное функционирование всего складского хозяйства, прежде всего информационно-компьютерный модуль (автоматизация учета, наличия, движения и управления запасами товаров и других функций), организационно-правовое обеспечение, связанное со структурой управления складом и нормативно-методической документацией [12].

Отношения между подсистемами, модулями и элементами образуют структуру системы складирования. Выбор структуры зависит от множества факторов и функций склада, его места в логистической системе, номенклатуры грузов, а также от задач, для решения которых и создается система складирования.

Зона хранения – часть склада с оборудованием, предназначенным для хранения грузов [7]. Вместимость зоны зависит не только от размеров складируемых здесь грузов, но и от выбранного способа хранения – на полу, на стеллажах, вешалах, в поддонах, контейнерах и т. д. Правильный выбор оборудования для хранения и обработки грузов позволяет оптимально использовать пространство этой зоны.

При проектировании зоны хранения:

– моделируют структуры склада, зон и мест хранения, стеллажей, проходов с помощью графического интерфейса;

– используют информацию топологического модуля в оптимизационных алгоритмах системы (размещение товара, заполнение ячеек хранения, пополнение зон отбора);

– используют информацию топологического модуля для графического отображения состояния склада;

– выбирают типы и модели оборудования для хранения на основе расчетов необходимой емкости склада, количества ячеек и т. д.;

– выбирают типы и модели оборудования для перемещения грузов на основе расчетов грузооборота, маршрутов, высоты и т. д.;

– выбирают типы и модели оборудования для создания необходимых условий труда и сохранности товаров.

Чтобы сделать работу укладчиков и комплектовщиков менее утомительной, зону хранения делят на эргономичные технологические участки.

Чтобы минимизировать время выполнения заказа для комплектовщиков заказа, на складе товары располагают таким образом, что большинство «ходовых» товаров находится в самом легкодоступном месте для комплектовщиков заказа. Менее популярные товары располагают на менее доступных полках.

Выбор оптимальной системы хранения зависит от правильности постановки задач для склада и формулирования приоритетов его функционирования.

Бесстеллажный тип зон хранения применяют, если: на складе хранится крупный однотипный груз или груз, который штабелируют в несколько ярусов; имеется достаточная площадь; нет средств на оснащение; работать на складе может дешевая техника.

Широкопроходный тип зон хранения – межстеллажные проезды 3

3,5 м, высота хранения не более 12 м, высота подъема вил погрузчика до 8,5–10 м. Ширина проходов и высота разборных фронтальных стеллажей могут меняться в зависимости от габаритов погрузчиков и штабелеров. Обычно стеллажами занято всего около 40 % площади зоны хранения, так как большая часть площади нужна для проезда техники.

Плюсами широкопроходной технологии являются простота проектирования и строительства, низкая стоимость складского оборудования и техники. Строительство такого склада не требует сложного проектирования технологии складских работ.

Узкопроходный тип зон хранения обычно имеет проходы шириной 1,5–1,9 м. В этом случае под стеллажами находится до 50 % площади, а высотное хранение дополнительно увеличивает вместимость склада. Узкопроходную технологию применяют при очень высокой стоимости площади склада, которая вынуждает сокращать ширину проходов и увеличивать высоту стеллажей, а также при необходимости размещать большое количество грузов с доступом к каждому месту хранения на ограниченной площади. С мест хранения доступен каждый грузопакет, что позволяет оператору быстро перемещаться между ячейками и работать с двумя рядами стеллажей в одном проходе. Для укладки товаров и комплектации используются высотные колесные штабелеры высотой подъема вил до 14,2–15,2 м.

При проектировании узкопроходного типа склада предъявляют повышенные требования к конструкции складского помещения и стеллажной зоны. Стоимость постройки выше. Узкопроходные штабелеры с малым радиусом поворота или с трехсторонним выходом вил хотя и требуют больших первичных затрат на их приобретение, но позволяют экономить на стоимости хранения паллетоместа. Для таких систем хранения необходимы высокие затраты на обустройство склада, особо плоских полов, системы рельсовых или индуктивных направляющих для движения техники в межстеллажном проходе.

В зонах сверхплотного хранения, или High Вау, при той же ширине проходов 1,75–1,9 м используются рельсовые краны – автоматы с высотой подъема вил до 42–44 м. Качество полов не имеет значения, поскольку каретка крана перемещается по регулируемому рельсу. Такая зона хранения обычно оснащена конвейерными и автоматическими лифтовыми системами. Складские помещения для технологии High Вау являются самыми высокодоходными, но технологически сложны и дороги в изготовлении, оборудовании и эксплуатации.

На крупных складах встречаются комбинированные зоны хранения – одна часть зоны оборудована для хранения крупных товаров на полу или 1–2-ярусных стеллажах, другая часть зоны оборудована для узкопроходной технологии и паллетного хранения, третья часть зоны оборудована для технологии High Вау, оснащена ячеистыми стеллажами для мелких товаров и лифтами для подъема укладчиков или комплектовщиков с ящиками. Такие склады применяют, например, автокомпании в качестве центральных (зональных) складов запчастей, обслуживающих несколько стран.

Вышеназванные технологические типы зон хранения отличаются высотой стеллажей, плотностью хранения товаров, требованиями к подъемной технике и нагрузке на пол. Эти характеристики для каждого типа жестко взаимосвязаны.

Автоматизированные зоны хранения с автоматизированными стеллажами – патерностерами используют предприятия для хранения многотысячной номенклатуры комплектующих изделий для сборки серийной техники – автомобилей, телевизоров и т. п. Оператор-комплектовщик не перемещается внутри зоны хранения, а грузы по его запросу сами перемещаются к рабочему столу, откуда перегружаются на внутризаводской транспорт. В основу одной из автоматических систем складирования положен принцип башни, который предполагает хранение максимально возможного количества грузов на минимальных площадях (рис. 3.2). Этим достигается экономия складских площадей и средств, необходимых для организации хранения грузов.

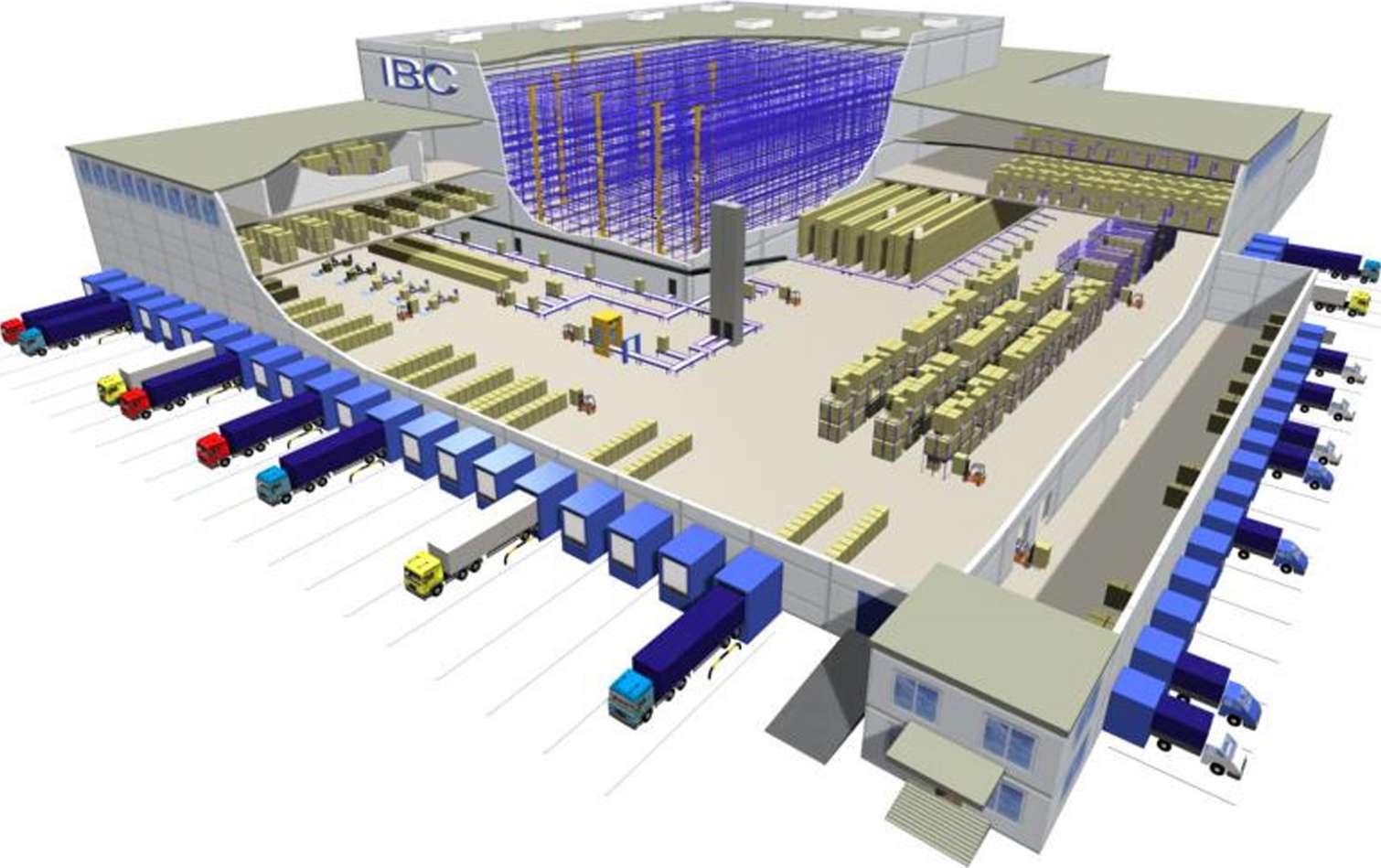

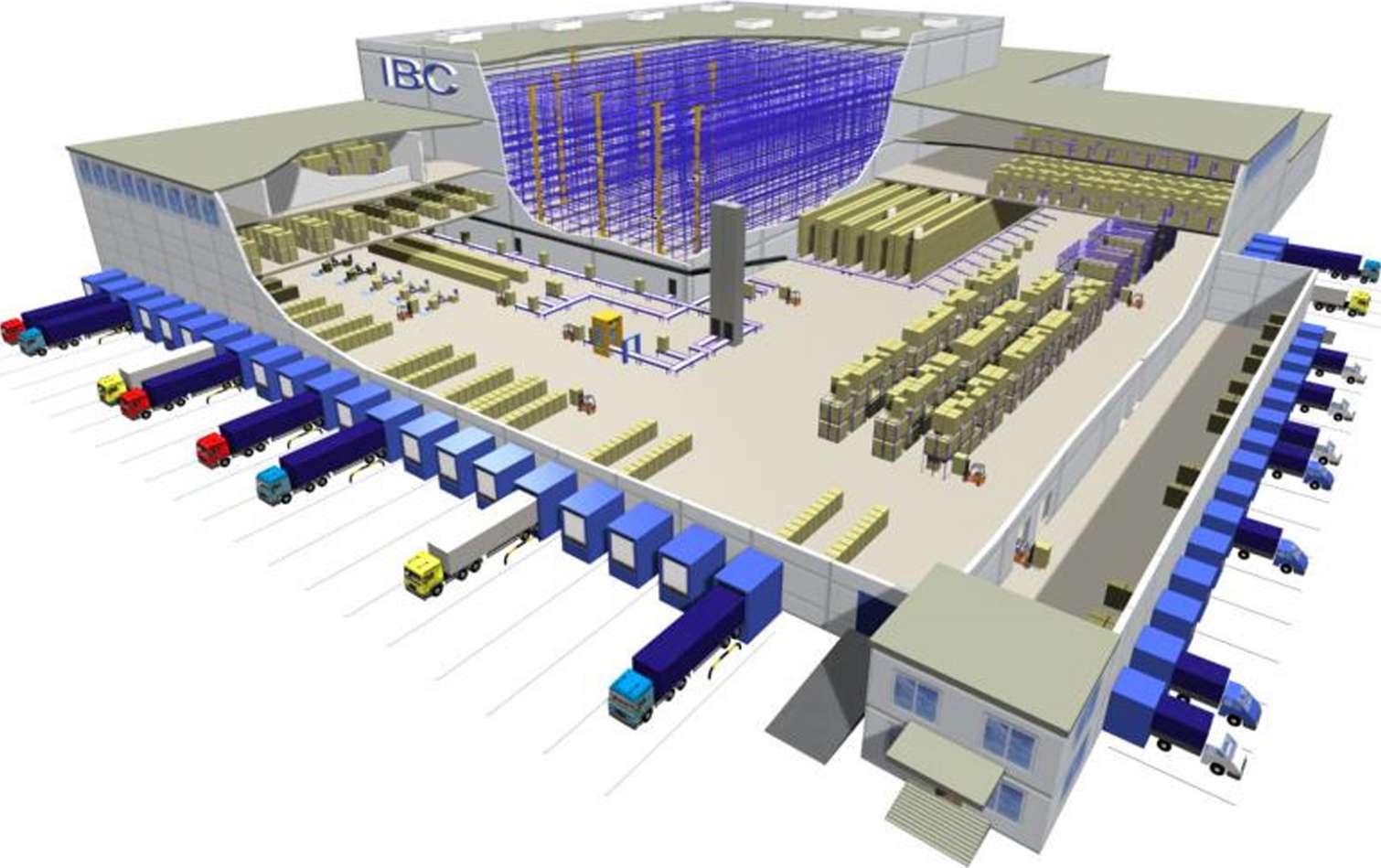

Рис. 3.2. Трехмерная модель современного автоматизированного

склада высокостеллажного хранения

Другая система обеспечивает не только высотное штабелирование, но и практически мгновенное извлечение любого из затребованных грузов. Затребованный оператором груз в кратчайшее время доставляется к рабочему окну, через которое происходит загрузка и выгрузка грузовых единиц. Обе системы оказываются наиболее эффективными, когда необходимо иметь дело с хранением большого ассортимента мелкой продукции со средним и низким оборотом. В качестве примера такой продукции можно назвать медикаменты, всевозможные канцелярские товары, инструменты, различные комплектующие и запасные части, электронные компоненты, аудио- и видеопродукцию, различные архивы и картотеки.

Лифтовая система состоит из высокой шахты лифта, спереди и сзади которой размещены ряды динамически устанавливаемых полок. Посередине шахты перемещается лифт со специальным экстрактором и программным управлением. По команде оператора лифт перемещается к требуемой полке, экстрактор вынимает ее с хранящимися на ней материалами и помещает на лифт, затем лифт приходит к окну выдачи, и экстрактор выдает полку оператору. После команды оператора система установит полку на место.

Складская машина карусельного типа с электронным управлением, установленная на нескольких квадратных метрах, обеспечивает настолько плотное хранение материалов, что от пола до потолка не остается неиспользуемого пространства. Система работает по принципу «товар к человеку», экономя время поиска товаров и облегчая работу оператора, избавляя его от необходимости ходить среди стеллажей.

3.5.2. Структурный анализ и стандартизация складских процессов

Основными средствами моделирования, позволяющими всесторонне, с необходимой степенью детализации рассмотреть сквозной технологический процесс на складе, являются:

– принципиальная схема технологического процесса на складе;

– транспортно-технологическая схема переработки грузов на складе;

– технологическая карта работы склада;

– технологический график работы склада;

– описание стандартных процедур складского процесса;

– сетевые модели складских процессов, а также ряд других средств моделирования процессов;

– технологические планировки складов;

– карты организации труда отдельных категорий работников склада [7].

Правильно организованный технологический процесс работы склада должен обеспечивать:

– четкое и своевременное проведение количественной и качественной приемки товаров;

– эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ;

– рациональное складирование товаров, обеспечивающее максимальное использование складских объемов и площадей, а также сохранность товаров и других материальных ценностей;

– выполнение требований по рациональной организации работы зала товарных образцов, складских операций по отборке товаров с мест хранения, комплектованию и подготовке их к отпуску;

– четкую работу экспедиции и организацию централизованной доставки товаров покупателям;

– последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда.

Принципиальная схема технологического процесса на складе

1. Вначале технологический процесс представляется в виде взаимосвязанной последовательности крупных блоков операций, которые предусмотрено выполнять на складе, например, разгрузка автомобильного транспорта, приемка, хранение, комплектация и отпуск груза.

2. Каждый из блоков может быть развернут составом входящих в него операций с той или иной степенью детализации. Однако взаимосвязь на данном этапе проектирования указывают не между отдельными операциями, а между укрупненными блоками операций. Полученная на данном этапе модель, по существу, является принципиальной схемой технологического процесса.

При проектировании складских процессов разрабатываются различные варианты построения транспортно-технологических схем, в том числе и сквозных схем, охватывающих несколько звеньев логистической цепи.

Технико-экономическая оценка различных вариантов транспортно-технологических схем переработки груза на складе осуществляется на основе расчета удельных трудовых, эксплуатационных, капитальных и приведенных затрат по различным вариантам. Выбирается та схема, которая обеспечивает минимум приведенных затрат.

Технологические карты. Карты технологического процесса представляют собой документ, регламентирующий цикл операций, выполняемых на конкретном складе [7].

Цель составления:

1) обеспечение четкой организации работ;

2) обеспечение соответствия транспортно-технологической схеме складского процесса;

3) определение состава операций и переходов, установление порядка их выполнения, отражение технических условий и требований, а также данных о составе оборудования и приспособлений, необходимых в процессе выполнения предусмотренных картами операций;

4) установление ряда существенных показателей, характеризующих организацию работ на складе.

В технологической карте процесс переработки грузов на складе представляется расчлененным на отдельные этапы погрузочно-разгрузочных, контрольно-учетных и специальных внутрискладских операций. По каждому этапу указываются средства выполнения и состав исполнителей тех или иных операций (табл. 3.3).

Таблица 3.3

Технологическая карта работы склада

Исходное

условие

|

Участок

производства работ

|

Исполнители

|

Содержание работ

|

Форма

документа

|

Механизмы

|

Товар доставлен на склад в автомашине

|

Автомобильная рампа

|

Водитель-экспедитор, грузчик отдела экспедиции

|

Выгрузка товара из автомобиля и укладка на поддон в соответствии с номенклатурой

|

Расходная накладная поставщика

|

Погрузчик электрический,

поддоны

|

Товар на поддоне вывезен из кузова автомобиля и находится на автомобильной рампе

|

Автомобильная рампа

|

Кладовщик и товаровед соответствующего склада хранения и комплектации, грузчик экспедиции,

водитель-экспедитор, представитель поставщика

|

Идентификация и приемка товара по количеству мест и визуальный осмотр физического состояния упаковки

|

Расходная накладная поставщика

|

–

|

Несоответствие количества мест данным товарно-сопроводительных документов либо нарушение упаковки

|

Автомобильная рампа

|

Начальник склада, оператор склада, кладовщик экспедиции, перевозчик (или экспедитор), товаровед

|

Составление акта о несоответствии количества мест данным товарно-сопроводительных документов

|

Акт о несоответствии количества мест товара данным товарно-сопроводительных документов

|

Компьютер

|

Окончание табл. 3.3

Исходное

условие

|

Участок

производства работ

|

Исполнители

|

Содержание работ

|

Форма

документа

|

Механизмы

|

Окончание приемки

товаров по количеству мест

|

Автомобильная рампа – участок приемки

|

Грузчик

отдела

экспедиции

|

Перемещение сформированного грузового пакета на участок приемки

|

–

|

Погрузчик электрический

|

Технологическая карта позволяет установить ряд существенных показателей, характеризующих организацию работ на складе. В основу технологического процесса должно быть положено разделение товаров на группы, имеющие специфические особенности складской обработки.

По некоторым операциям технологического процесса (размещение товаров на хранение, комплектация заказов и др.) целесообразно разрабатывать несколько технологических карт, отражающих специфические особенности складской переработки конкретной группы товаров. Представленное в карте единое описание технологического процесса дополняется развернутым описанием отдельных процедур.

Разработка стандартных процедур складского процесса. Стандартизации подлежат операции:

– от качества выполнения которых существенно зависит уровень сервиса, например операция контроля состава гетерогенной паллеты,

т. е. паллеты, на которую на складе собрали различные грузы;

– влияющие на сохранность материальных ценностей, например процедуры передачи смен, инвентаризации или допуска на территорию склада;

– от рациональности выполнения которых существенно зависят издержки склада.

Пример операций, подлежащих стандартизации:

– процедура разгрузки и приема продукции на склад;

– подготовка заказа;

– контроль и загрузка заказа;

– доступ на территорию;

– перевод техники и персонала с одного участка на другой;

– инвентаризация;

– передача смен.

Технологические графики. Помимо технологических карт рекомендуется составлять суточные графики работы склада, которые регулируют выполнение складских операций во времени (в смену, сутки и т. д.).

С целью эффективного использования подъемно-транспортного оборудования разрабатываются графики, регулирующие работу погрузочно-разгрузочных механизмов в течение рабочей смены.

Для обеспечения ритмичной работы складов разрабатывают графики приезда покупателей на склад в определенные дни недели и часы для отборки товаров. Такие графики позволяют спланировать равномерную работу склада в течение рабочей недели.

Технологические графики работы экспедиции обеспечивают своевременную доставку грузов потребителям, приемку товаров, поступивших в нерабочее время, планомерную загрузку транспортных средств и своевременное оформление товарно-транспортных документов.

|

|

|

Скачать 6.79 Mb.

Скачать 6.79 Mb.