Квалиметрия - лекции. Введение. Понятие качества

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

Введение. Понятие качества. Введение. Понятие качества. Понятие качество введено 2500 лет назад Аристотелем, который давал три его трактовки:

Свойство согласно ГОСТ 15467-79 – это объективная особенность продукции, которая может проявляться при её создании, эксплуатации и потреблении.

Определения качества, которые давали учёные:

Определение качества в стандартах:

Качество продукции – совокупность свойств продукции, обуславливающих её пригодность удовлетворять определенным требованиям в соответствии с её назначением.

Качество – совокупность характеристик объекта, относящихся к его способности удовлетворять установленным и предполагаемым потребностям.

Качество – степень, с которой совокупность собственных характеристик выполняет требования. На данном этапе развития управления качеством продукции вводят понятие качество жизни. ВЫВОД: качество существует необъективно, а лишь с позиции некоторого лица, называемого потребителем.

КВАЛИМЕТРИЯ - научная дисциплина, изучающая методологию и проблематику количественного оценивания качества объектов любой природы. («квали» - какой, какого качества? (лат.) + «метрио» - мерить, измерять (греч.) = квалиметрия – измерение качества) Первый случай оценки качества относится к XV веку до н.э.: гончары острова Крит маркировали свои изделия специальным знаком соответствия качеству продукции. Первый экспертный метод оценки качества – дегустация вин. В средние века с развитием экономики появилась наука товароведение. В 2549 году открыта первая кафедра товароведения в Италии в Падуанском университете. XIX - XX века в Европе и США стали использовать методы оценки качества с помощью баллов - бальная система оценки качества продукции. В России кораблестроитель академик А. М. Крылов впервые обосновал и применил аналитические методы оценки качества. Во время русско-японской войны (1904-1905 г. г.) с помощью специальных коэффициентов учитывались свойства корабля, исходя из этого, Крылов предложил оценку качества проектов их строительства. В 20-е годы стали появляться экспертные методики оценивания качества. Для некоторых товаров широкого потребления были разработаны сравнительные коэффициенты качества, которые носили нормативный характер. Появляются первые методики оценивания качества ( МОК пищевых продуктов)). В 40-50-е появляется новая отрасль математики – исследование операций, которая базируется на теории множеств. В 50-60-е – теория надёжности, важнейшая составляющая качества. Так же развивались метрология, эргономика, психология. 1967 г. – в Москве на неофициальном симпозиуме объявлено о рождении квалиметрии как науки управление качеством. Через год в журнале «Стандарты и качество» вышла статья, которая открывала квалиметрию широкому кругу читателей, развернулась дискуссия о том, какой должна быть квалиметрия. 1971 г. – на 15 Международной Конференции Европейских организаций по контролю Качества (ЕОКК) одна из секций была посвящена квалиметрии. 1972 г. – первая всесоюзная конференция по квалиметрии в Талине. 1979 г. – термин квалиметрия стал стандартизован в ГОСТ 15467 – 79. ТРИ ВЕТВИ КВАЛИМЕТРИИ: 1. теоретическая разрабатывает общие теоретические проблемы, систему понятий, теорию оценивания, аксиомы и правила, теорию квалиметрических шкал;

По предметам оценивания квалиметрия подразделяется на (виды прикладной квалиметрии): -продукции; -труда и деятельности; -решений и проектов; -процессов (СМК); -персонала; -спроса; -информации. Квалиметрия использует аппарат других наук: метрологии, экспериментальной психологии, прикладной матемтики. Прикладные разделы квалиметрии связаны с техническими науками (например, дозиметрия). Области применения квалиметрии: Квалиметрия применяется для решения следующих задач:

ПЕРСПЕКТИВЫ РАЗВИТИЯ КВАЛИМЕТРИИ 1. Расширение сферы применения. 2. Углубление анализа. 3. Совершенствование технологии оценивания качества. 2. ЭТАПЫ РАЗРАБОТКИ МЕТОДИКИ ОЦЕНИВАНИЯ КАЧЕСТВА (МОК)

Основная задача квалиметрии – разработка МОК объектов, используемых человеком. МОК – система правил, позволяющих получать комплексную оценку качества объекта и на этой основе принять управленческое решение. МОК должна содержать:

Основная схема квалиметрии – совокупность операций, выполнение которых необходимо для создания квалиметрической методики. См. схему1. Основная схема квалиметрии. Описание этапов основной схемы квалиметрии:

Ситуация оценивания – часть периода существования объекта, в которой проявляются его потребительские свойства. Чтобы выделить потребительские свойства нужно указать потребителя. Потребитель – группа лиц, предъявляющих к объекту одинаковые требования. Так же сюда входит описание группы объектов однородных с позиции потребителя, оценку качества которых можно найти по той же методике. Как правило, это объект того же назначения.

Количественная оценка качества нужна не сама по себе, а только в связи с теми решениями, которые принимаются на основе этой оценки. Набор решений определяет состав показателей и способы операции с ними. Решений может быть 2 или несколько.

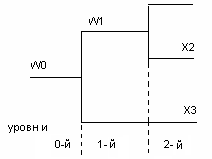

Объект можно охарактеризовать бесконечно большим числом свойств. Для оценки качества нужны лишь некоторые свойства, которые называют потребительскими. Все потребительские свойства бывают простыми и сложными (частными (единичными) и комплексными). Простые потребительские свойства характеризуют 1 свойство, можно измерить непосредственно, их объединяют в однородные группы, каждая из которых служит для расчёта комплексного показателя. Комплексные показатели объединяют в более сложные группы, пока не будет получен единственный комплексный показатель. Полученная иерархическая структура показателей называется ДЕРЕВОМ СВОЙСТВ ОБЪЕКТОВ. Каждая ветвь определяет показатель. Они формируются пока не появится определенный единственный комплексный показатель. Х1, Х2, Х3 – частные показатели (единичные). W1 – комплексный показатель первого уровня.  W0 – комплексный показатель второго уровня, обобщенный, необходимый для получения оценки качества. Дерево имеет два назначения: 1) дисциплинирует мышление разработчика МОК; 2) представляет собой графическое выражение простейшего алгоритма комплексной оценки качества.

Коэффициенты весомости характеризуют относительную значимость показателей качества на каждом уровне дерева свойств. Для каждой градации показателя находят оценку желательности (полезности) этого проявления показателя для потребителя (например, оценка температуры воздуха на рабочем месте в баллах). Далее, если шкала показателя непрерывна, строят кривую зависимости оценки желательности от значения показателя – КРИВАЯ ЖЕЛАТЕЛЬНОСТИ.

Оценка желательности проявления одного показателя может зависеть от того, какие значения принимает другой показатель – ВЗАИМОДЕЙСТВИЕ ПОКАЗАТЕЛЕЙ. Например, желательности подвижности воздуха зависит от температуры – чем меньше температура, тем меньше желательность сквозняка. Сам набор показателей, используемых для оценки качества, может зависеть от значения одного или нескольких показателей.

- установление его логико-вычислительной структуры. Алгоритм должен позволять от любого набора возможных значений частных показателей перейти к одному из решений. Простейший алгоритм – дерево свойств.

Определяет вероятность ошибки в принятии решения с помощью разработанного алгоритма. 2.2. Составление описания ситуации оценивания Описание ситуации оценивания включает:

Потребителем является не только тот, кто использует продукт по основному назначению, но и все те, кто имеет дело с продуктом на протяжении всего жизненного цикла (от создания до ликвидации). Пример: потребитель рельсового автобуса не только пассажир, но и водитель, слесари-ремонтники, перегонщики. Необходимо всегда указывать основных потребителей, т. е. это те потребители, с чьих позиций будет производиться оценка качества.

Решения делятся на две группы:

Цель оценки играет определяющую роль в разработке и применении МОК. Рассмотрим пример исследования качества научных работ в одном НИИ. При цели премирования первое место заняли те, кто использовал новые методы. А при цели выдвижения проектов на международный рынок выбрали других. 2.3. Формирование перечня показателей качества 2.3.1. Понятие промышленной продукции и её классификация Продукция – материализованный результат трудовой деятельности, обладающий полезными свойствами и предназначенный для удовлетворения потребностей. Виды продукции: 1. Изделия – единица продукции, количество которой может измеряться в штуках (стол и т.д.). 2. Продукты – (руда, ткани и др.) Схема 2 – классификация продукции ГРУППА 1: все полезные ископаемые (руды, топливо, естественные строительные материалы), драгоценные минералы, сельскохозяйственная продукция, цветы, лекарства, травы. ГРУППА 2: топливо, мет. заготовки, химические продукты, строительные материалы, электро- и радиотехнические материалы, кино- и фото- материалы. ГРУППА 3: лекарства, бутылки напитков, кондитерские изделия, банки консервы, баллоны с газами, парфюмерно-косметические материалы. ГРУППА 4: электровакуумные и полупроводниковые элементы, резисторы, конденсаторы, гайки, колёса, кирпичи. ГРУППА 5: машины и оборудование для различных отраслей промышленности, транспортные средства, измерительные приборы. Приведённая классификация используется:

2.3.2. Классификация показателей качества продукции ПОКАЗАТЕЛЬ КАЧЕСТВА – количественная характеристика свойств продукции, входящих в состав её качества, рассматриваемая применительно к определенным условиям её создания и эксплуатации. КЛАССИФИКАЦИЯ ПОКАЗАТЕЛЕЙ:

Показатель качества, относящийся только к одному свойству называется единичным, а относящийся сразу к нескольким свойствам – комплексным. Показатель качества продукции, относящийся к такому её свойству или к такой совокупности свойств, по которым принимают решение оценивать качество, называют определяющими (обобщенными) показателями. Комплексный показатель качества продукции, отражающий соотношение суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на её создание и эксплуатацию называется интегральным.  где ∏∑ - положительный эффект; Зс+Зэ – сумма затрат.

2.3.3. Показатели назначения Характеризуют свойства, определяющие основные функции, для которых предназначено изделие. ПОКАЗАТЕЛИ НАЗНАЧЕНИЯ 1. Классификационные показатели назначения характеризуют принадлежности продукции к определенной классификационной группе. Например, мощность двигателя, быстрота действия процессора, погрешность измерительного прибора, содержание углерода в стали. 2. Функциональные показатели (показатели эффективности использования) характеризуют полезный эффект от эксплуатации или потребления продукции и прогрессивность закладываемых в продукцию технических решений. Например, грузоподъёмность транспортного средства, калорийность пищевых продуктов. 3. Конструктивные показатели характеризуют основные проектно-конструкторские решения, удобство монтажа, установки продукции, возможность её взаимозаменяемости. Например, габаритные размеры, коэффициент сборности.  где Qc – количество специфицируемых составных частей изделия; Qн - количество неспецифицируемых составных частей изделия; Qоб – общее количество составных частей. 4. Показатели структуры и состава характеризуют содержание в продукции химических элементов или структурных групп. Например, концентрация примеси в растворе, структурный состав фасованных пищевых продуктов. Показатели назначения фиксируются в технических заданиях на разработку продукции, технических условиях, паспорте изделия, и другой сопроводительной документации. Состав показателей назначения специфичен для данного изделия. Пример: типовой состав показателей назначения бытового радиоприёмника: - границы и состав частотных диапазонов; - чувствительность; - помехозащищенность по диапазону; - вид звукового выхода (моно/стерео); - характер использования (стационарный, переносной); - вид настройки (ручной или автоматический); - материал корпуса; - габариты; - масса. Показатели назначения включаются в стандарты производителей продукции (СТО), в инструкции по эксплуатации и другую сопроводительную документацию и являются объектом рекламы. 2.3.4. Показатели надёжности Надёжность – свойство объекта выполнять установленные функции, сохраняя свои показатели в заданных пределах в течении требуемого промежутка времени. Надежность – свойство сложное, состоит из 4-х более простых свойств:

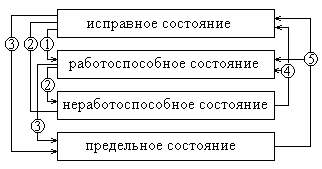

Схема основных состояний изделия и событий, приводящих к ним.  Расшифровка событий при изменении состояний:

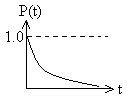

Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической документации. Переход из исправного в поврежденное состояние происходит в результате повреждения. Повреждение – событие, заключающееся в нарушении исправного состояния при сохранении работоспособного состояния. Неработоспособное состояние – состояние, когда значения хотя бы одного параметра изделия не соответствуют требованиям нормативно-технической документации. В это состояние изделие переходит в результате отказа. Предельное состояние – состояние объекта, при котором его дальнейшее применение по назначению недопустимо или целесообразно. Существует изделия восстанавливаемые и невосстанавливаемые, ремонтируемые и неремонтируемые. ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ ГОСТ 27.003 – 83 «Выбор и нормирование показателей надёжности». Безотказность – свойства объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Наработка - продуктивность работы объекта в единицах времени. 1) Вероятность безотказной работы – вероятность того, что в пределах заданной наработки t отказ объекта не возникнет.  Р(t)= Р(Т≥t), где Р – вероятность безотказной работы; Т – время от начала работы до отказа. 0≤Р(t) ≤1 Р(0)=1, Р(∞)→0 Статистическая оценка вероятности безотказности работы P(t)=N(t)/N0 Где N0 – число объектов в начале испытаний, N(t) – число объектов, исправно работающих в интервале [0;t].

Где N0 – число объектов в начале испытаний, N(t)́ – число отказавших изделий за время t.

tсрi - время исправной работы между (i-1)ым и i-ым отказами n – число отказов объекта.

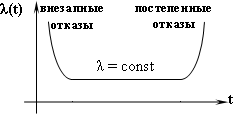

где ∆t – интервал времени; где ∆t – интервал времени;∆n (∆t) – число отказов в интервале [t-∆t/2; t+∆t/2];  где Ni-1 – число исправно работающих объектов в начале интервала ∆t; Ni - число исправно работающих объектов в конце интервала ∆t; N(t) – среднее число объектов, продолжающих исправно работать в данном интервале времени.  При внезапном отказе параметры объекта меняются скачкообразно, при постепенном – медленно. Интенсивность отказов показывает, какая часть объектов выходит из строя в единицу времени по отношению к среднему числу исправно работающих объектов. Р(t)=exp (∫λ(t)dt, если λ=const, то Р(t)= =exp (-λ(t)) – основное уравнение теории надёжности

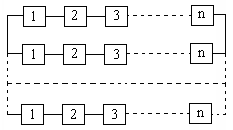

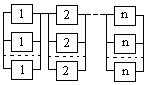

При этом время восстановления не учитывается, считается, что изделие восстанавливается мгновенно.  – параметр потока отказа, – параметр потока отказа,6) Частота отказа – отношение числа отказавших изделий в единицу времени к первоначальному числу испытываемых изделий при условии, что все вышедшие из строя изделия не восстанавливаются.  где ∆n (∆t) – число отказов в интервале [t-∆t/2; t+∆t/2]; где ∆n (∆t) – число отказов в интервале [t-∆t/2; t+∆t/2];N0 – общее число изделий в начале испытания. ОБЕСПЕЧЕНИЕ БЕЗОТКАЗНОСТИ Для обеспечения безотказности используют метод резервирования. РЕЗЕРВИРОВАНИЕ – способ повышения безотказности путём параллельного включения в систему резервных дополнительных элементов, способных в случае отказа основного элемента выполнить его функции. Любую техническую систему можно представить в виде совокупности последовательно соединенных элементов. Вероятность безотказной работы системы из n элементов:  Отказ любого элемента приводит к отказу всей системы. Существует три метода резервирования:

Общее резервирование - такое резервирование, при котором параллельно основной подключаются другие идентичные системы. Эти системы называются резервными. Схема общего резервирования.  Раздельное резервирование – резервирование отдельных элементов системы изделий в n звеньев. Схема раздельно резервирования.  При комбинированном резервировании применяется как общее так и раздельное резервирование. РАСЧЁТ НАДЁЖНОСТИ

Вероятность отказа j-ой параллельной цепи:  Вероятность отказа всей системы из (m+1) цепи:  Пусть все цепи одинаковы:  Вероятность безотказной работы:  Все элементы равнонадёжные:  2. Раздельное резервирование Вероятность отказа i-го элемента:    Если все элементы равнонадёжны:  Способы включения резервных элементов:

ПОКАЗАТЕЛИ ДОЛГОВЕЧНОСТИ ДОЛГОВЕЧНОСТЬ – свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Показатели долговечности:

Ресурс – наработка объекта от начала эксплуатации до перехода в предельное состояние. Срок службы – календарная продолжительность от начала эксплуатации до перехода в предельное состояние. Средний срок службы и ресурс – это математическое ожидание этих величин. γ-процентный ресурс/срок службы – это наработка/календарная продолжительность от начала эксплуатации объекта, в течении которых он не достигнет предельного состояния с заданной вероятностью γ, выраженной в процентах, чаще всего γ = 90 %. Назначенный ресурс и срок службы – суммарная наработка и календарная продолжительность эксплуатации объекта, в течении которых его применение по назначению должно быть прекращено. Назначенный ресурс и срок службы устанавливаются нормативно-технической документацией, исходя из экономических соображений или требований безопасности. Часто используют ещё два показателя: гарантийная наработка и срок гарантии – это наработка иди календарный период времени, до завершения которых изготовитель обеспечивает выполнение определенных требований к объекту при условии соблюдения потребителем правил эксплуатации. ПОКАЗАТЕЛИ РЕМОНТОПРИГОДНОСТИ Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к поддержанию и восстановлению работоспособного состояния путем обнаружения и устранения неисправностей техническим обслуживанием и ремонтом. Вероятность восстановления Рв(t) – вероятность того, что случайное время восстановления изделия tв будет не более заданного. Рв(t) = Рв(t≤Тв). Среднее время восстановления – математическое ожидание времени восстановления изделия. tв. ср. = 1/m(∑tвj), Где m – число отказов tвj – время, затраченное на отыскание и устранение j-го отказа. ПОКАЗАТЕЛИ СОХРАНИЯЕМОСТИ Сохраняемость – свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течении и после хранения или транспортирования. Срок сохраняемости – такая продолжительность пребывания объекта в режимах хранения или транспортирования, при которой изменение значений показателей безотказности, долговечности и ремонтопригодности объекта находятся в допустимых пределах. 2 срока сохраняемости:

Если γ = 100 %, то γ-процентный срок сохраняемости называется установленным сроком сохраняемости. Если γ = 50 %, то это медианный срок сохраняемости. КОМПЛЕКСНЫЕ ПОКАЗАТЕЛИ НАДЁЖНОСТИ Коэффициент готовности Кг – характеризует вероятность того, что изделие окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течении которых применение изделия по назначению не предусматривается.  где N – число изделий, поставленных на испытание; ti – суммарная наработка i-го изделия в заданном интервале эксплуатации; τi – суммарное время восстановления i-го изделия за заданный период.  Т0 – средняя наработка на отказ (показатель безотказности); tв – среднее время восстановления (показатель ремонтопригодности). Коэффициент технического использования – отношение математического ожидания наработки изделия за некоторый период эксплуатации к сумме математических ожиданий наработки, продолжительности технического обслуживания и ремонта.  Т0 – средняя наработка на отказ; τ0 – продолжительность технического обслуживания; τр – продолжительность ремонтов. 2.3.5. Показатели экономного использования ресурсов

- удельный расход сырья на единицу продукции - потери сырья и материалов

- удельный расход топлива - КПД Чаще всего показатели этих групп удельные, нормируются на объем производимой продукции или произведенной работы. 2.3.6. Эргономические показатели Эргономика – научная дисциплина, изучающая человека в конкретных условиях его деятельности в современном производстве. Эргономические показатели позволяют учитывать антропометрические, физиологические и психологические свойства человека, повышающие эффективность его деятельности. 4 группы эргономических показателей

Пример: освещенность, вентилируемость, температура, влажность, давление, напряженность электрического и магнитного полей, запыленность, радиация, токсичность, шум, вибрация, гравитационная перегрузка.

Пример: соответствие изделия размерам тела человека, соответствие изделия форме тела человека, соответствие изделия распределению веса человека.

Особую роль играют при оценивании устройств, когда их неправильное управление ведет к аварии или катастрофе (транспортные средства, строительная техника).

Их используют реже, только при оценке специальных устройств (для авиадиспетчеров, инвалидов). Чаще всего эргономические показатели оценивают в баллах экспертными методами. 2.3.7. Эстетические показатели Существует 5 комплексных эстетических показателей

Эстетические показатели оценивают экспертными методами и выражают в баллах. 2.3.8. Показатели технологичности Технологичность – это совокупность свойств конструкции изделия, проявляемых в возможности оптимизации затрат труда, материальных и финансовых средств, времени и других ресурсов при изготовлении и эксплуатации изделия. 4 группы показателей технологичности:

ПОКАЗАТЕЛИ ТРУДОЕМКОСТИ Трудоемкость – это количество труда в человеко-часах (чел/час), затрачиваемое на технологический процесс изготовления продукции или выполнение работ.

ti - трудоемкость по отдельным видам работ, входящим в технологический процесс изготовления данного изделия; k - количество видов работ. Структурная трудоемкость - составной элемент суммарной трудоемкости. Определяется суммированием трудоемкости по рабочим местам, цехам, операциям технологического процесса.

Т - суммарная трудоемкость; В - основной параметр продукции (определяющий показатель качества). ПОКАЗАТЕЛИ МАТЕРИАЛОЕМКОСТИ Материалоемкость характеризует количество материала, затраченного на изготовление изделия.

k - число составных частей изделия; mi - материалоемкость i-й составной части.

В определяет показатель качества.

определяется как отношение массы материалов готовой продукции к массе материала, вводимого в технологический процесс. Характеризует эффективность использования данного материала в изделии. Энергоемкость и себестоимость характеризуются такими же показателями. 2.3.9. Показатели транспортабельности Характеризуют приспособленность продукции к перемещению в пространстве (транспортированию), не сопровождающемуся ее эксплуатацией или потреблением, а также к подготовительным и заключительным операциям транспортирования (к погрузочно-разгрузочным работам). Применяются всегда к конкретному виду транспорта. Пример: - средняя стоимость перевозки единицы продукции на 1 км определенным транспортным ср-вом; - допустимая продолжительность транспортирования; - степень приспособленности продукции к транспортированию (наличие приспособлений для крепления, наличие и удобство ручек для переноски); - коэффициент максимально возможного использования емкости транспортного средства или тары:  Nв- максимально возможное использование емкости транспортного ср-ва или тары, выраженное в единицах продукции; V - объем единицы продукции; U - емкость транспортного средства в единицах объема; Y - коэффициент нормативных потерь емкости транспортного средства. Нормативные потери учитывают необходимость наличия проходов м/у машинами в транспортном средстве. - доля продукции, сохраняющей в заданных пределах свои первоначальные свойства в течение времени транспортирования:  Gп - количество продукции, помещаемой в транспортное средство; Gв- количество продукции, выгружаемой из транспортного средства и сохранившей значения показателей качества в допустимых пределах. |