Квалиметрия - лекции. Введение. Понятие качества

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

Японский опыт УК В Японии после второй Мировой войны совершенствование К возвели в ранг государственной политики. Ишикава предложил кружки К – добровольные объединения работников организации различного уровня и разных областей деятельности, собирающиеся в свободное время с целью поиска мероприятий по совершенствованию К. Они действовали на основе принципов: добровольности участия, регулярности собраний, конкретности проблем, выявления, изучения и оценки проблем К в ходе обсуждения. Значимость деятельности кружков К для фирмы: кружки К обеспечивают: а) проведение причинно-следственного анализа б) выявление мероприятий по сокращению затрат в) укрепление связей между сотрудниками г) самообучение членов кружка Благодаря кружкам К было обеспечено вовлечение в деятельность по обеспечению К непосредственных участников производственного процесса, а позже – всех сотрудников фирмы. Первый кружок зарегистрирован в 1962 году, в 1965 – 3700, а сейчас – порядка 10 млн. 7 принципов японского УК: 1) вовлечение в процесс обеспечения К каждого сотрудника фирмы 2) использование стат. методов контроля К 3) создание системы мотивации 4) поощрение обучения повышения квалификации 5) организация кружков К, поддерживающих низшую иерархическую ступень управления 6) создание команд (временных коллективов) из специалистов, заинтересованных в решении конкретной проблемы 7) превращение проблемы обеспечения К в общенациональную задачу Японская система УК ориентирована на предотвращение возможности допущения дефектов – программа «пяти нулей» - каждый рабочий не должен делать следующее: 1) принимать дефектную продукцию с предыдущей операции 2) создавать условия для появления дефектов 3) передавать дефектную продукцию на следующую операцию 4) вносить изменения в технологию 5) повторять ошибки Японская модель иерархии К соответствие неосознанным потребностям соответствие требованиям рынка соответствие назначению (удовлетворение требованиям эксплуатации) соответствие стандарту (удовлетворение требования стандарта)

Специфика УК в СССР заключалась в том, что эффективные системы УК создавались на предприятиях ВПК. 1955 год – саратовская система бездефектного изготовления продукции (БИК) – выпускает продукцию в соответствие с НТД. Основные принципы: 1) работник сам проводит контроль и раздельно предъявляет ОТК годную и негодную продукцию 2) если контроллер не обнаруживает дефектов, то партия считается принятой с первого предъявления 3) при первом же обнаруженном дефектном изделии вся партия возвращается изготовителю и считается непринятой с первого предъявления 4) использовали показатель % сдачи продукции с первого предъявления => система материального и морального поощрения Организовывались школы К по обучению работников, дни К. Система КАНАРСПИ – горьковского авиационного завода (К, надежность, ресурс с первых изделий) – основная задача системы – выявление на этапе проектирования и конструирования изделий максимального количества причин отказов и их устранения в допроизводственный период. Использовались методы моделирования и макетирования и ускоренные испытания образцов на надежность. 1960-е годы – ярославское объединение «Автодизель» - система НОРМ (научная организация работ по повышению моторесурса дизельных двигателей) – главный показатель К – ресурс до первого капитального ремонта. 1970-е годы – КСУКП (комплексная система УК продукции) – внедрена на ряде предприятий львовской области, основные функции: 1) сбор информации о К 2) принятие управленческих решений 3) организация выполнения принятого решения 4) контроль за исполнением 5) стимулирование Система охватывала весь ЖЦП. Недостатки: 1) слабое методическое руководство со стороны отраслевых организаций 2) пассивность руководителей предприятий 3) формальное отношение к организации СМК 4) недооценка роли обучения персонала 5) недостаточность стимулирования производства высококачественной продукции 6) главный – советские СМК не ориентированы на потребителя

Total Quality Management — философия всеобщего управления качеством, успешно стартовавшая много лет назад в Японии и США с практики присуждения наград компаниям, достигшим высшего качества производимой продукции. Главная идея TQM состоит в том, что компания должна работать не только над качеством продукции, но и над качеством работы в целом, включая работу персонала. Постоянное параллельное усовершенствование этих трех составляющих: качества продукции, качества организации процессов, и уровня квалификации персонала — позволяет достичь более быстрого и эффективного развития бизнеса. Качество определяется такими категориями, как степень реализации требований клиентов, рост финансовых показателей компании и повышение удовлетворенности служащих компании своей работой. Принцип действия TQM можно сравнить с удержанием мяча на наклонной плоскости. Для того чтобы мяч не скатывался, его нужно либо подпирать снизу, либо тянуть сверху. TQM включает два механизма: Quality Assurance (QA) — гарантия качества и Quality Improvements (QI) — улучшения качества. Первый — гарантия качества — поддерживает необходимый уровень качества и заключается в предоставлении компанией определенных гарантий, дающих клиенту уверенность в качестве данного товара или услуги. Второй — улучшение качества — предполагает, что уровень качества необходимо не только поддерживать, но и повышать, соответственно поднимая и уровень гарантий. Два механизма: гарантия качества и улучшение качества — позволяют «удерживать мяч в игре», то есть постоянно совершенствовать, развивать бизнес. Всеобщее управление качеством — это система управления, основанная на 5 важнейших элементах:

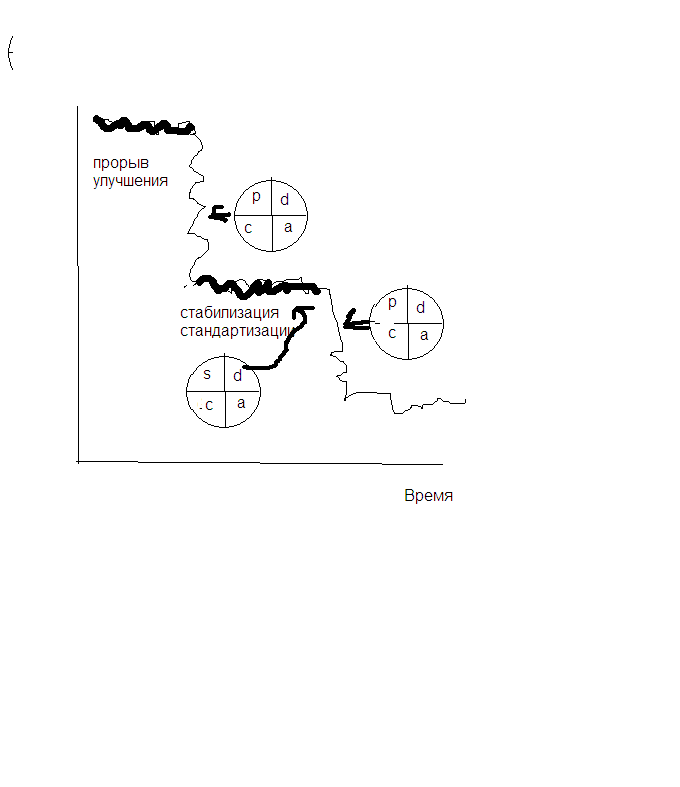

5.4.1. Акцент на потребителя Основная идея – признание факта, что какие бы товары не производила компания, покупатели нуждаются не в них, а в удовлетворении своих потребностей. Потребители: внешние (конечные пользователи продукта), промежуточные потребители (посредники между компанией и конечным пользователем), крупные и средние потребители (предприятия и организации) и внутренние (включает всех, кто воздействует на конечный продукт предприятия: служащие, внутренние пользователи процесса, пользователи результатов бизнеса компании). Каждое предприятие, работающее в соответствие с TQM, периодически проводит специальные исследования, чтобы определить ожидания потребителей и спланировать программу улучшения для их удовлетворения. 5.4.2. Принятие решений на основе фактов. Требование TQM – все принимаемые решения должны основываться на фактах, а не на интуиции или личном опыте. Цепочка процессов принятия решений: выбор требуемых данных -> интерпретация фактов -> принятие решений. Правильные решения требуют статистического мышления, которое включает требования: 1) больше доверяйте конкретным фактам, а не абстрактным идеям 2) выражайте факты в количественной форме, а не с помощью слов и эмоций 3) осознавайте, что наблюдения всегда ведутся над частью целого и поэтому результаты содержат ошибки и отклонения 4) лишь в результате многочисленных и длительных наблюдений можно выявить устойчивую закономерность, представляющую собой надежную информацию 5.4.3. Акцент на процесс Процесс – организованная деятельность, предназначенная для достижения предварительно установленного результата для определенного пользователя (сборка ПК, доставка продукта) У любого процесса есть границы, определяемые начальной стадией (вход и выход). Выход – результат преобразования. Процесс выполняет свою деятельность, используя ресурсы (рассматриваются как вход). Каждый процесс имеет своего владельца, который отвечает за улучшение работы процесса и может принимать самостоятельные решения. Базовая концепция управления процессами TQM – влияние на сам процесс, а не на его результаты. Нельзя ожидать конечного результата, а затем исправлять ошибки, необходимо влиять на сам процесс, чтобы не допускать ошибки, то есть нужна система контроля на всех этапах процесса (от входа до выхода) УК процессов можно на 3 фазы: планирование, контроль и улучшение К. Планирование К включает: 1) определение пользователем результатов (определение выхода процесса) 2) требования потребителей к цели процесса 3) требования к поставщикам и сырью (определение входа процесса) 4) цели по эффективности процесса (затраты и время) 5) проектирование процесса (сам процесс, персонал, оборудование, технологии) 6) проектирование системы контроля (показатели К, обратная связь, ответственность) 7) запуск и проверка В процесс контроля входит: 1) отслеживание (проверка показателей и сравнение их с целевыми значениями) 2) контроль стабильности выхода при незапланированном изменении входных характеристик 3) самоконтроль процесса. Он основывается на знании владельцами процесса требуемых выходных параметров  Сначала выбирается самый критичный процесс. Он анализируется с целью улучшения, используется цикл PDCA. После этого процент брака резко уменьшается – происходит прорыв. После этого планируемые показатели качества процессов становятся стандартными (SDCA). Итак далее до следующего прорыва.

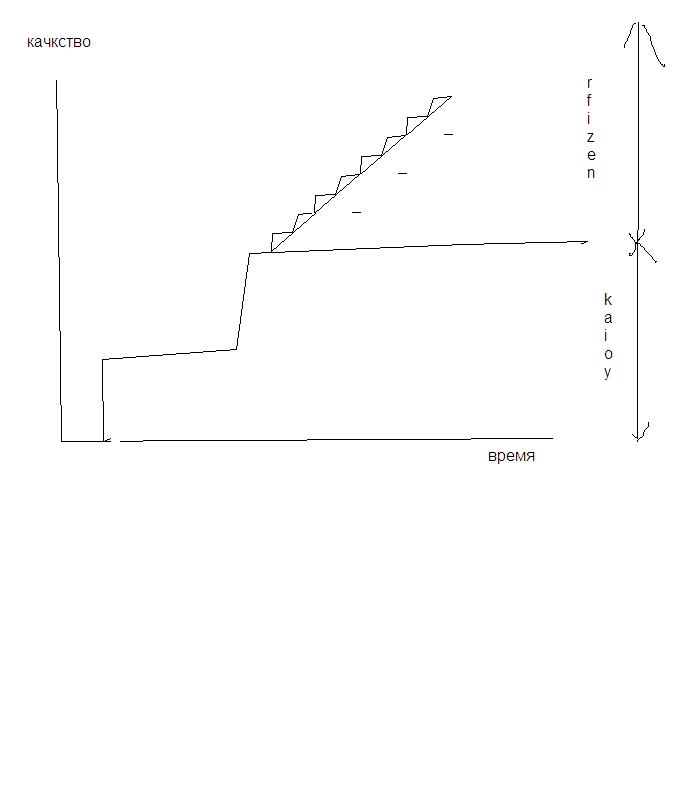

Необходимо осуществлять постоянное улучшение качества всех процессов для повышения качества выходного продукта. Непрерывное улучшение качества – один из основных элементов успеха стратегии качества. Улучшение качества может быть двух типов: 1) Крупные улучшения (kairyo) 2) Серия малых улучшении (kaizen)  Крупные улучшения предполагают единовременную кардинальную реорганизацию процесса и требуют больших инвестиций. Оно обычно связано с применением принципиально новых технологий (характерно для западного менеджмента). Особенности: 1) не требуется участие людей – необходимы инвестиции 2) только несколько специалистов вовлечено в систему улучшения 3) необходимо использовать лишь ограниченное кол-во технологий Большая серия повсеместных постоянных улучшений дает соизмеримый эффект при значительно меньших инвестициях (японский менеджмент). Особенности: 1) при мелких улучшениях требуются большие усилия людей и небольшие инвестиции 2) все вовлечены в систему улучшения 3) необходимо большое число мелких шагов

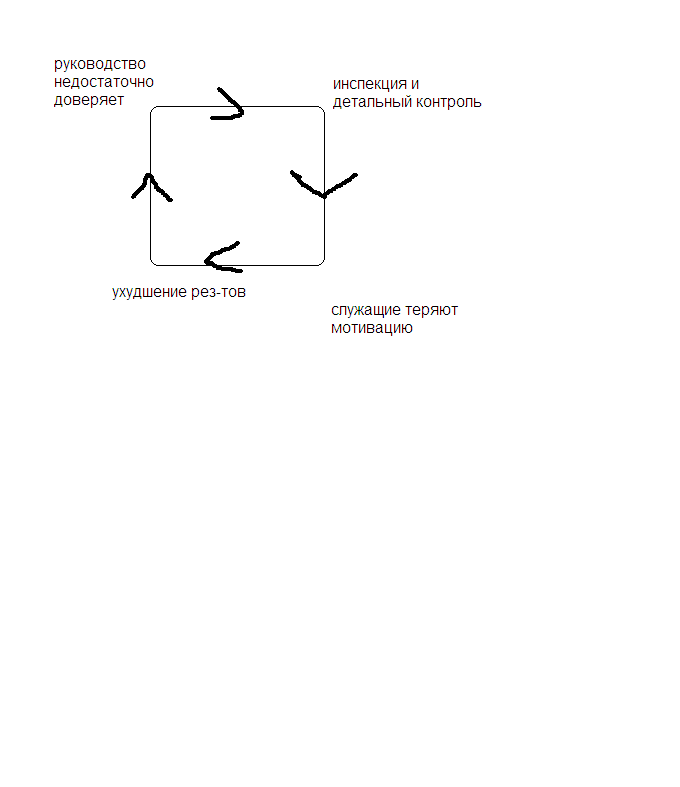

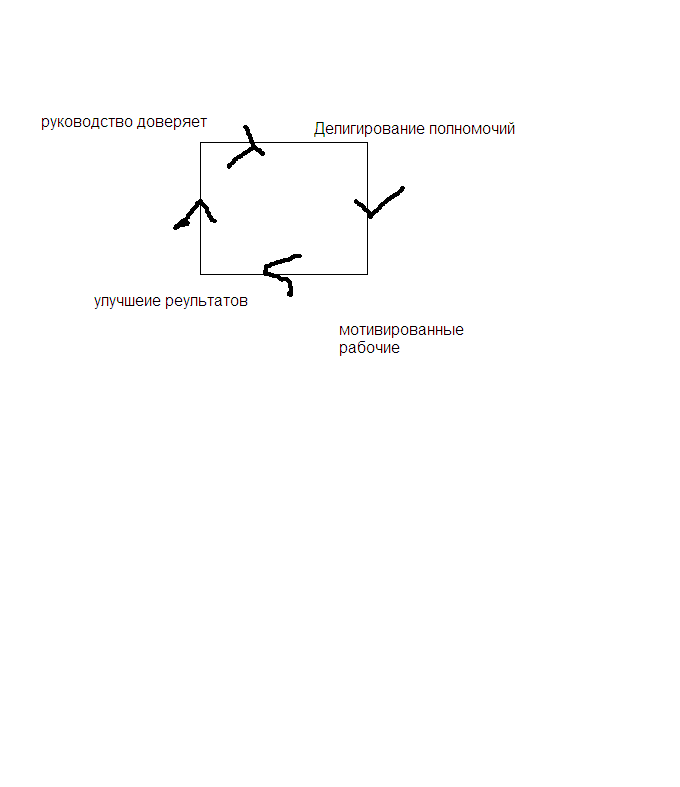

Для успешной деятельности фирмы как внутренний, так и внешний потребитель должны быть не только удовлетворены и вовлечены в процесс, но и принимать непосредственное участие в непрерывном улучшении качества этого процесса. Успех фирмы невозможен (согласно TQM) без вовлечения в процесс вовлечения улучшения качества высшего руководства компании. Функции высшего руководства: лидерство и координация действий. Вместе с тем и каждому сотруднику компании должна быть предоставлена возможность участия в работе по улучшению качества, независимо от служебного положения. При этом максимально используются опыт и навыки всего персонала. Каждый, кто достиг хороших результатов использовав нестандартные пути почувствуют профессиональную гордость за свой труд. Это стимулирует его активное участие в дальнейшей деятельности компании. Для вовлечения всех сотрудников компании в работу по улучшению какого-либо процесса, менеджер (владелец процесса) должен обеспечить устранение функциональных барьеров в служебной иерархии. Атмосфера недоверия и подозрительности должна быть заменена доверием и уважением. Циклы взаимоотношений руководителей и подчиненных. НЕПРАВИЛЬНЫЙ  ПРАВИЛЬНЫЙ  При применении правильного способа создаются условия коллективной работы для достижения цели. Особенно это важно для стратегии кайдзен.

Основное назначение семи инструментов – контроль протекающего процесса и предоставление его участнику фактов для корректировки и улучшения. 5.5.1. Контрольные листки. Все статистические методы должны базироваться на достоверной информации. Применение каждого из методов должно начинаться со сбора необходимых данных. Контрольный листок – инструмент для сбора данных и автоматического их упорядочения для облегчения их дальнейшего использования собранной информации. ПРИМЕР – листок регистрации данных о видах дефектов: в любом контрольном листке должна быть обязательно адресная часть с указанием его названия, измеряемого параметра, названия и номера детали, цеха, участка, станка, оператора, режимах обработки и т.д. Ставится дата заполнения. Листок подписывается лицом, непосредственно его заполнившим. А при наличии результатов расчетов – ответственным за них.

5.5.2. Стратификация (расслоение данных). Собираемые данные обычно подвергаются анализу с целью выявления зависимостей между характеристиками продукции и различными условиями производства, свойствами материалов и т.д. Один из приемов анализа – стратификация (расслоение и группировка данных, в зависимости от тех или иных факторов). Обработку каждой группы данных проводят в отдельности. Данные, разделенные на группы в соответствии с их особенностями, называют слоями или стратами. Существуют различные методы расслаивания, применение которых зависит от конкретных задач. В производственных процессах используется метод 5М, учитывающий следующие факторы: Man, Machine, Material, Method, Measure. Расслаивание осуществляется по: 1) исполнителям: квалификация/стаж/пол и т.д. 2) машинам и оборудованию: марка/конструкция/фирма/старое-новое и т.д. 3) материалам: место производства/фирма производитель/номер партии и т.д. 4) методу (по способу производству): место производства/технические приемы/температура обработки и т.д. 5) по измерению: по методу измерения/типу измерительных средств/по классу точности измерительных средств. В сервисе или сфере услуг для расслаивания используется метод 5Р: People, Procedure (процедуры процесса), Patrons (потребители), Place (место, где осуществляется сервис и окружающая обстановка), Provisions (поставщики, осуществляющие снабжение необходимыми ресурсами). В результате стратификации обязательно должны соблюдаться условия:

Это инструмент, позволяющий выявить и систематизировать существенные факторы (причины) влияющие на конечный результат (следствие). Эта диаграмма была предложена в 1953г. Ишикавой (рыбья кость). Построение диаграммы включает следующие этапы:

Диаграмму разрабатывают командой, используя метод мозгового штурма). Если существует трудность в определении главных причин, то предварительно применяют метод стратификации. | ||||||||||||