Лекционный материал по программе СМР. Соединительная деталь (трубопровода)

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

Перечислите требования к трубам, катушкам, соединительным деталям и запорной арматуре, предназначенным для врезки в МТ установленные РД-25.160.00-КТН-037-14. соединительная деталь (трубопровода): Элемент трубопровода, предназначенный для изменения направления оси трубопровода, ответвления от него, герметизации концов, изменения диаметра трубопровода или толщины стенок (по ГОСТ Р 57512)(днище, отвод, переход, тройник) катушка: Отрезок трубы, подготавливаемый для вварки в трубопровод, длинной не менее одного диаметра, изготовленный из трубы того же диаметра и номинальной толщины стенки, а также имеющий торцы, обработанные механическим способом или путем газовой резки с последующей обработкой металлорежущим инструментом. 6 Характеристика труб и соединительных деталей для строительства и ремонта трубопроводов 6.1 Общие требования 6.1.1 Трубы с наружным диаметром 159 мм и более должны быть включены в Реестр ОВП в порядке, установленном в ОР-03.120.20-КТН-0311-20. (Измененная редакция. Изм. № 3). 6.1.2 Все трубы и детали трубопроводов, применяемые в процессе выполнения сварочных работ, объединяются в группы в соответствии с таблицей 6.1. Таблица 6.1 – Группы по классам прочности труб и деталей трубопроводов

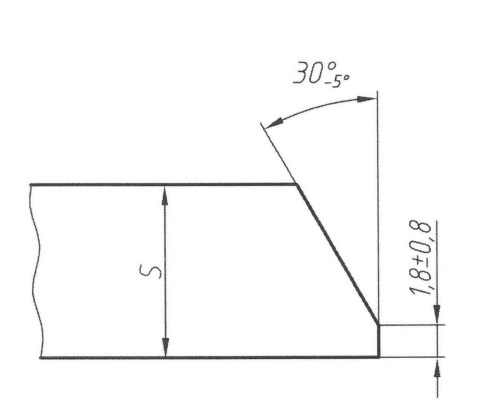

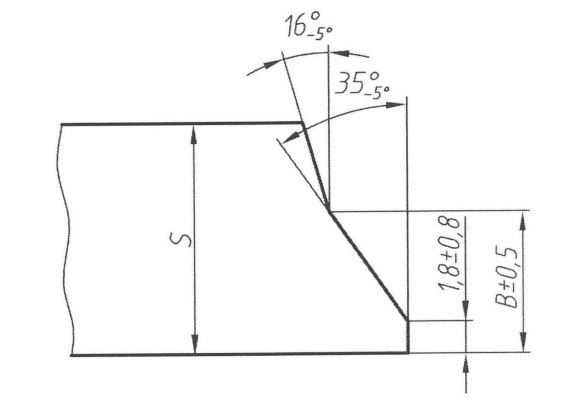

Таблица 6.1 (Измененная редакция. Изм. № 3). 6.1.3 – 6.1.7, рисунок 6.1 (Исключены. Изм. № 3). 6.1.8 Для строительства и ремонта трубопроводов применяют вантузы и бобышки, изготовленные в соответствии с действующими НД ПАО «Транснефть». (Введен дополнительно. Изм. № 3). 6.2 Требования к трубам диаметром 530 мм и более 6.2.1 Для сооружения и ремонта линейной части магистральных трубопроводов применяют трубы с наружным диаметром от 530 включительно до 1220 мм включительно, изготовленные по ОТТ-23.040.00-КТН-134-15 и ОТТ-23.040.00-КТН-135-15. (Измененная редакция. Изм. № 3). 6.2.2 – 6.2.5 (Исключены. Изм. № 3). 6.3 Требования к трубам диаметром до 530 мм 6.3.1 Электросварные трубы с наружным диаметром от 159 включительно до 530 мм включительно с толщиной стенки от 4 до 13 мм поставляют по ОТТ-23.040.00-КТН-134-15, ГОСТ 20295, ГОСТ 31447, ГОСТ Р 56403, с наружным диаметром от 42 включительно до 530 мм включительно с толщиной стенки от 3 до 16 мм – по ГОСТ 10704, ГОСТ 10705, ГОСТ 20295, ГОСТ 31447, ГОСТ Р 56403. Основной металл – спокойная или полуспокойная углеродистая сталь или низколегированная сталь. (Измененная редакция. Изм. № 3). 6.3.2 (Исключен. Изм. № 4). 6.3.3 Показатели механических свойств устанавливаются в соответствии с классами прочности, которые установлены ГОСТ 20295 или ТУ на поставку труб. (Измененная редакция. Изм. № 3). Таблица 6.2 (Исключена. Изм. № 3). 6.3.4 Бесшовные трубы должны соответствовать требованиям ГОСТ 8731, ГОСТ 8732 (группа В) – с нормированием механических свойств и химического состава, ГОСТ 8733 (группа В), ГОСТ 8734, ГОСТ 9567, ГОСТ 550, а также ТУ разработанным и утвержденным в установленном порядке. Диапазон диаметров – от 14 до 426 мм. Основной металл – спокойная или полуспокойная углеродистая или низколегированная сталь. 6.3.5 Бесшовные трубы по ГОСТ 8731 и ГОСТ 8733 с толщиной стенки от 5 до 20 мм должны иметь фаску под углом от 35° до 40° и притупление от 1 до 3 мм. 6.3.6 Предельные отклонения бесшовных труб устанавливаются ГОСТ 8732 и ГОСТ 8734. 6.3.7 (Исключен. Изм. № 3). 6.4 Требования к соединительным деталям трубопроводов и запорной арматуре 6.4.1 Соединительные детали трубопроводов диаметром от 530 до 1220 мм прочностных классов от К42 до К60 включительно должны соответствовать требованиям действующих нормативных документов ПАО «Транснефть». 6.4.2 Соединительные детали трубопроводов с условным диаметром до 530 мм, должны соответствовать ГОСТ 30753, ГОСТ 17375, ГОСТ 17376, ГОСТ 17378, ГОСТ 17379, ГОСТ 17380, ОТТ-23.040.00-КТН-104-14, изготавливаться из труб по ОТТ-23.040.00-КТН 134-15, ГОСТ 8731 (группа В), ГОСТ 8733 (группа В), ГОСТ 550 или листовой стали по ГОСТ 16523 (категория 4), ГОСТ 17066. (Измененная редакция. Изм. № 2). 6.4.3 (Исключен. Изм. № 3). 6.4.4 Для строительства и ремонта трубопроводов применяются следующие конструкции соединительных деталей (фитингов): - тройники штампованные; - тройники штампосварные с цельноштампованными ответвлениями горячей штамповки; - тройники сварные без специальных усиливающих элементов (ребер, накладок и т. д.); - переходы конические, концентрические и эксцентрические штампованные, штампосварные или сварные; - отводы гнутые, изготовленные способом протяжки на рогообразном сердечнике; - отводы гнутые, изготовленные с использованием индукционного нагрева; - отводы штампованные и штампосварные; - днища (заглушки) эллиптические. 6.4.5 Толщина стенок соединительных деталей должна соответствовать требованиям проектной документации и быть не менее 4,0 мм. Форма разделки кромок деталей должна удовлетворять условиям сварки и соответствовать требованиям нормативной документации. 6.4.6 Тип и конструкция запорной арматуры (задвижек, обратных клапанов) определяются требованиями проектной документации. Разделка кромок арматуры должна удовлетворять условиям применяемой технологии сварки. Толщина свариваемой кромки (размер под сварку) арматуры не должна превышать 1,5S. Запорная арматура номинальным диаметром более DN 300 должна поставляться с приваренными переходными кольцами. Назовите методы неразрушающего контроля применяемые для оценки качества сварных швов МТ, их сущность и выявляемые дефекты: при сварке труб; при сварке прямых врезок и вварке бобышек; при монтаже ремонтных конструкций для стыковых и угловых швов включая монтаж чопиков. Перечислите основные характеристики труб, применяемых для строительства и ремонта объектов магистральных трубопроводов диаметром 530 мм и более установленные требованиями ОТТ-23.040.00-КТН-135-15: Требования к геометрическим параметрам; требования к химическому составу и механическим свойствам; требования к поверхности; требования к сопроводительной документации; требования к маркировке. 6 Основные параметры и характеристики (свойства) 6.1 Геометрические параметры 6.1.1 Длина поставляемых труб должна находиться в пределах от 10,00 до 12,20 м. Количество труб длиной менее 10,50 м должно быть не более 10 % от их общего количества в партии по позиции спецификации. По согласованию с заказчиком поставляются трубы длиной от 15,50 до 18,30 м. Количество труб длиной менее 16,50 м должно быть не более 10 % от их общего количества в партии по позиции спецификации. По согласованию с заказчиком поставляются двухтрубные секции длиной до 24,00 м, изготовленные сваркой встык двух труб. Сварка кольцевого сварного шва должна выполняться в соответствии с требованиями РД-25.160.00-КТН-037-14. 6.1.2 Верхнее предельное отклонение (плюсовой допуск) толщины стенки труб, мм: - + 0,80 – для труб с номинальной толщиной стенки до 10,00 мм включ.; - + 1,00 – для труб с номинальной толщиной стенки св. 10,00 до 12,70 мм включ.; - + 1,40 – для труб с номинальной толщиной стенки св. 12,70 до 25,00 мм включ.; - + 1,60 – для труб с номинальной толщиной стенки св. 25,00 мм. Нижнее предельное отклонение (минусовой допуск) толщины стенки труб не должно превышать 5 % от номинальной толщины стенки, но не более 0,8 мм. (Измененная редакция. Изм. № 1). 6.1.3 Отклонение профиля наружной поверхности трубы от окружности по телу трубы и в зоне сварного соединения на концевых участках длиной 200 мм должно быть не более 0,15 % от номинального наружного диаметра. Измерение проводится на дуге длиной 200 мм. При контроле отклонения профиля наружной поверхности трубы от окружности по телу трубы измерения проводятся в срединном по длине трубы сечении и в местах, вызывающих сомнение в части соответствия профиля наружной поверхности трубы требованиям настоящего документа. 6.1.4 Отклонение от перпендикулярности торца трубы относительно образующей (косина реза) должно быть не более 1,6 мм. 6.1.5 Кривизна труб должна быть не более 1,5 мм на 1 м длины, а общая кривизна – не более 0,2 % длины трубы. 6.1.6 Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца должны быть не более, мм: - ±1,5 – для труб номинальным наружным диаметром менее 1020 мм; - ±1,6 – для труб номинальным наружным диаметром 1020 мм и более. Предельные отклонения от номинального наружного диаметра по телу труб должны быть не более ±3,0 мм. 6.1.7 Овальность по концам труб (отношение разности между наибольшим и наименьшим диаметрами к номинальному наружному диаметру) должна быть не более, %: - 1,0 – для труб с номинальной толщиной стенки менее 20 мм; - 0,8 – для труб с номинальной толщиной стенки 20 мм и более. 6.1.8 Форма и размеры разделки кромок торцов труб под сварку в зависимости от номинальной толщины стенки должны соответствовать параметрам, приведенным на рисунке 1, и их значениям, указанным в таблице 1.

Рисунок 1 – Форма и размеры разделки торцов труб Таблица 1 – Значения величины B

6.1.9 В зоне заводского сварного шва (40 мм по обе стороны от оси шва) ширина притупления должна быть в пределах от 1,0 до 4,0 мм. 6.1.10 Высота усиления наружных и внутренних швов должна находиться в пределах от 0,5 до 2,5 мм для труб со стенкой толщиной до 10 мм включительно и от 0,5 до 3,0 мм для труб со стенкой толщиной свыше 10 мм. На концах труб на длине не менее 150 мм, но не более 200 мм от торцов усиление внутреннего сварного шва должно быть удалено до остаточной высоты от 0 до 0,5 мм. На концах труб на длине не менее 150 мм, но не более 200 мм от торцов усиление наружного сварного шва должно быть удалено до остаточной высоты от 0 до 0,5 мм. Зарез тела трубы при снятии усиления сварных швов не допускается. Допускаются следы от абразивного инструмента на основном металле, образующиеся при доводке высоты усиления сварного шва на концах труб до нормативного значения, глубиной не более 0,2 мм по отношению к прилегающим участкам. Снятие усиления сварных швов должно выполняться до проведения гидроиспытания и неразрушающего контроля сварного шва на концах труб. На трубах с антикоррозионным покрытием, которые подверглись ремонту обрезкой, допускается удалять усиление наружных сварных шов до остаточной высоты от 0 до 0,5 мм на длине (120±20) мм без проведения гидравлического испытания, при этом повторно изготовителем должен быть проведен: - ВИК обрезанных торцов труб; - АУЗК основного металла концов труб шириной не менее 40 мм на наличие расслоений и дефектов продольной ориентации с подтверждением РУЗК участков, отмеченных АУЗК, или РУЗК основного металла концов труб шириной не менее 40 мм на наличие расслоений и дефектов продольной ориентации; - РК сварного(ых) шва(ов) на длине не менее 200 мм; - МПК или капиллярный контроль разделки торцов труб. (Измененная редакция. Изм. № 1). 6.1.11 Смещение осей наружного и внутреннего швов на торцах труб должно быть не более 3,0 мм для толщины стенки до 10,0 мм включительно с перекрытием не менее 1,5 мм, а при толщине стенки более 10,0 мм смещение должно быть не более 4,0 мм с перекрытием швов не менее 2,0 мм. 6.1.12 Сварные соединения должны иметь плавный переход от основного металла к металлу шва без острых углов, несплавлений, непроваров, утяжин и осевой рыхлости. 6.1.13 Относительное смещение кромок в сварном соединении должно быть не более: - 1,0 мм – для труб с номинальной толщиной стенки до 10,0 мм; - 10 % от номинальной толщины стенки – для труб с номинальной толщиной стенки от 10,0 до 20,0 мм включительно; - 2,0 мм – для труб с номинальной толщиной стенки более 20,0 мм. 6.1.14 Ширина усиления сварных швов должна быть не более, мм: - 20,0 – для номинальной толщины стенки трубы до 10,0 мм включительно; - 25,0 – для номинальной толщины свыше 10,0 до 16,0 мм включительно; - 30,0 – для номинальной толщины свыше 16,0 до 27,0 мм включительно; - 35,0 – для номинальной толщины свыше 27,0 мм. Шлифовка усиления с целью приведения ширины сварных швов к требуемым размерам не допускается. 6.1.15 Ширина усиления в местах ремонта сварных швов с применением сварки должна быть не более, мм: - 23,0 – для номинальной толщины стенки трубы до 10,0 мм включительно; - 29,0 – для номинальной толщины стенки свыше 10,0 до 16,0 мм включительно; - 34,0 – для номинальной толщины стенки свыше 16,0 до 27,0 мм; - 39,0 – для номинальной толщины стенки свыше 27,0 мм. Шлифовка усиления с целью приведения ширины сварных швов к требуемым размерам не допускается. 6.2 Требования к прочностным характеристикам труб 6.2.1 Трубы должны изготавливаться следующих классов прочности: К50, К52, К54, К55, К56, К60. Примечание – Трубы второго и третьего уровней качества классов прочности К50, К52 не изготавливают. Нормативные механические свойства основного металла при испытании поперечных образцов на растяжение должны соответствовать значениям, приведенным в таблице 2. Таблица 2 – Механические свойства металла труб

Фактические значения временного сопротивления разрыву должны быть не более нормативных на: - 108 МПа – для классов прочности до К55; - 98 МПа – для классов прочности К55 и более. Величина снижения временного сопротивления разрыву основного металла труб из стали контролируемой прокатки класса прочности К52 и выше в продольном направлении должна быть не более 5 % от установленной нормы. Механические свойства металла труб в продольном направлении гарантируются заводом-изготовителем без проведения испытаний. Относительное равномерное удлинение основного металла труб третьего уровня качества должно быть не менее 6 %. 6.2.2 Отношение фактических значений предела текучести к временному сопротивлению разрыву (σт/σв) основного металла труб, определяемых на поперечных образцах, должно быть не более: - 0,87 – для труб классов прочности К50, К52; - 0,90 – для труб классов прочности К54 – К60. 6.2.3 Временное сопротивление разрыву сварных соединений труб при испытании плоских поперечных образцов со снятыми усилениями швов должно быть не ниже нормативного значения, установленного для основного металла. 6.2.4 Сварные соединения труб должны выдерживать испытания на статический изгиб. Плоские поперечные образцы сварных соединений со снятыми усилениями швов должны выдерживать изгиб без образования трещин и протяженных надрывов. Одиночные надрывы должны быть длиной не более 3,0 мм и глубиной не более 12,5 % от толщины образца. 6.2.5 Твердость основного металла труб должна быть не более 250 HV10. Твердость зоны термического влияния и металла сварного шва должна быть не более 260 HV10. 6.2.6 Трубы должны подвергаться гидромеханическому экспандированию по всей длине. Пластическая деформация по периметру трубы в любом сечении должна быть не более 1,2 %. 6.2.7 Каждая труба должна пройти испытание на гидропрессе. Параметры гидравлического испытания записывают на диаграмму. Испытательное давление Pи, МПа, определяется по формуле

где Smin – минимальная (с учетом минусового допуска) толщина стенки, мм; R – расчетное значение окружных напряжений в стенке, принимаемое равным 95 % от нормативного предела текучести (см. таблицу 2), МПа; Dвн – внутренний диаметр трубы, мм. Внутренний диаметр трубы Dвн, мм, определяется по формуле

где Dном – номинальный наружный диаметр трубы, мм; Smin – минимальная (с учетом минусового допуска) толщина стенки, мм. Трубы во время выдержки их при испытательном давлении следует обстукивать механизированным способом молотками или роликами массой от 0,5 до 0,8 кг. При определении Pи допускается учитывать влияние осевого подпора, рассчитываемого согласно ГОСТ 3845. Трубы, при гидравлических испытаниях которых выявлены утечки испытательной среды через стенку, сварное соединение, отклонения формы, запотевания или вздутия, считают не соответствующими настоящему документу. (Измененная редакция. Изм. № 1). 6.3 Характеристики металла 6.3.1 Для изготовления труб должны использоваться спокойные стали полностью раскисленные, прошедшие десульфурацию, продувку инертным газом. Сталь должна иметь требуемую чистоту по неметаллическим включениям. Вид внепечной обработки указывают в сертификате качества. 6.3.2 Химический состав металла труб должен соответствовать требованиям таблицы 3.

6.3.3 Значения Сэкв и Pcm, характеризующие свариваемость стали, для металла труб различного уровня качества приведены в таблице 4. Таблица 4 – Значения Сэкв и Pcm

6.3.4 Параметры свариваемости Сэкв и Pcm определяются по формулам

где C, Mn, Cr, Mo, V, Cu, Ni, Si и B − массовые доли в стали углерода, марганца, хрома, молибдена, ванадия, меди, никеля, кремния и бора соответственно, %. Параметр Pcm определяется для сталей с содержанием углерода до 0,12 % включительно. Медь, никель, хром, содержащиеся в сталях как примеси, при расчете Сэкв и Pcm не учитывают, если их суммарное содержание не превышает 0,20 %. Бор при расчете Pcm не учитывают, если его содержание менее 0,0005 %. 6.3.5 Загрязненность металла труб первого и второго уровней качества неметаллическими включениями по ГОСТ 1778 должна быть не более: а) по среднему баллу: - сульфиды – балл 2,5 – для металла труб первого уровня качества и балл 2,0 – для металла труб второго уровня качества; - оксиды (оксиды строчечные ОС, оксиды точечные ОТ), силикаты (силикаты хрупкие СХ, силикаты пластичные СП, силикаты недеформирующиеся СН) – балл 3,0 – для металла труб первого уровня качества и балл 2,5 – для металла труб второго уровня качества; б) по максимальному баллу: - сульфиды – балл 3,0; - оксиды (ОС, ОТ), силикаты (СХ, СП, СН) – балл 4,0. Загрязненность металла труб третьего уровня качества неметаллическими включениями должна быть не более значений, приведенных в таблице 5. 6.3.6 Полосчатость структуры металла по ГОСТ 5640 должна быть не более, балл: 3 – для труб первого и второго уровней качества; 2 – для труб третьего уровня качества. Полосчатость феррито-бейнитной структуры не определяют. (Измененная редакция. Изм. № 1). 6.3.7 Величина действительного зерна металла по ГОСТ 5639 должна соответствовать номеру, не ниже: - 7 – для труб первого уровня качества; - 8 – для труб второго уровня качества; - 9 – для труб третьего уровня качества. Таблица 5 – Неметаллические включения в основном металле труб третьего уровня качества

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,