1. Измельчение. Способы измельчения и степень измельчения сырья при производстве колбасных изделий

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

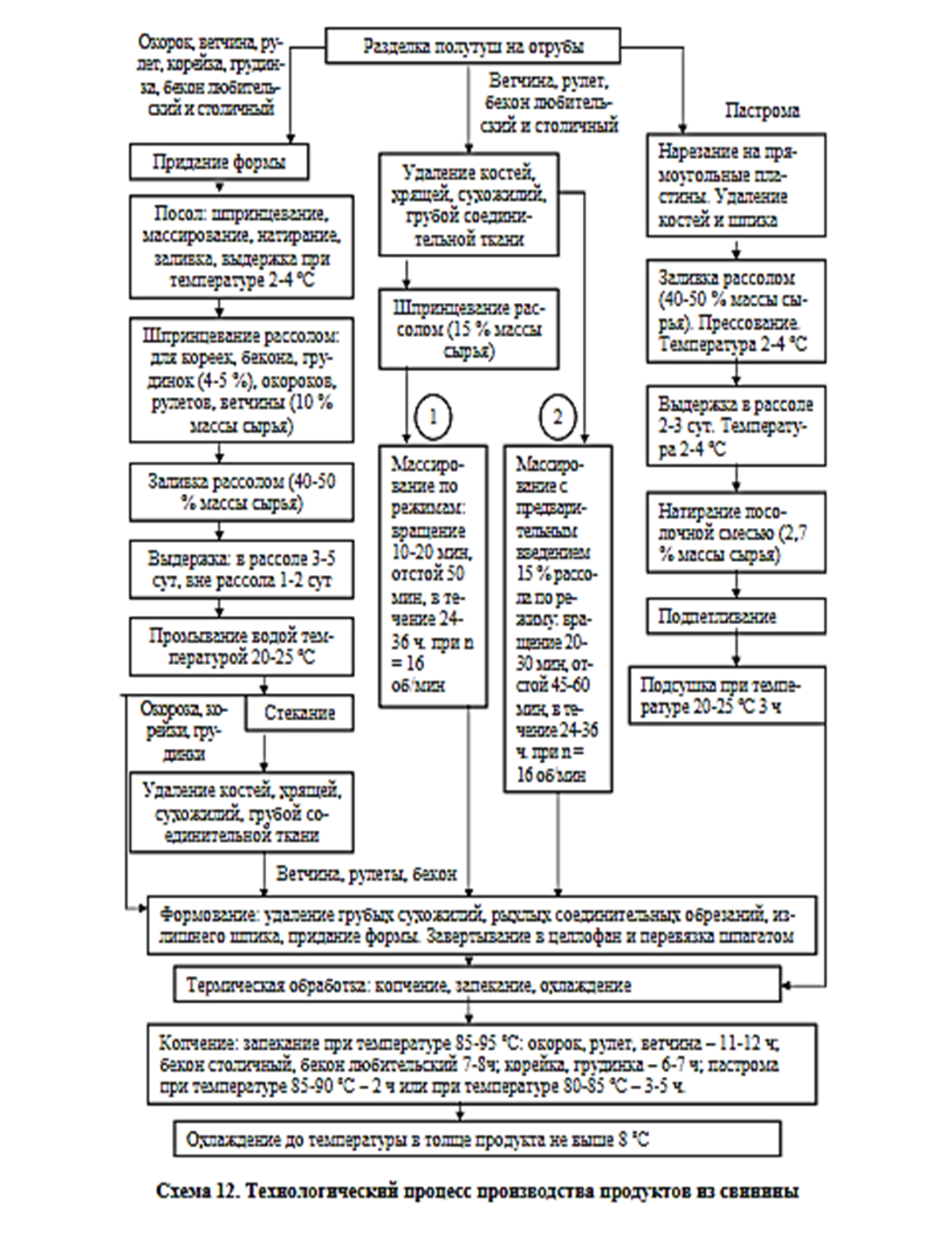

13. Дефекты и причины их появления при копчении колбас. Все колбасные изделия бывают свежие и несвежие, у них могут появляться дефекты при нарушениях технологического процесса, условий перевозки и хранения. Поэтому каждая партия колбасы, поступающей в розничную торговую сеть, сопровождается документом о доброкачественности реализуемой продукции. При покупке колбасных изделий следует узнать, когда продукция выработана, необходимо обращать внимание на внешний вид, состояние колбасной оболочки, вид фарша на разрезе, а в случае сомнений -- на запах и вкус. При хранении колбасы могут подвергаться микробиологическим и окислительным процессам, а также обезвоживанию. К микробиологическим процессам порчи колбас относятся плесневение, гниение, кислотное брожение. Для копчёных колбас характерно плесневение, если колбасная оболочка увлажнена или нарушены режимы и сроки хранения. Наличие плесени объясняется большой обсеменённостью колбас при повышенной температуре и влажности при копчении и сушке или отсутствии циркуляции воздуха. Прогоркание колбас отмечается при применении сырья (шпика) с признаками окисления жира, а также в случаях нарушения условий и сроков хранения колбасных изделий. Продукция с такими изменениями не допускается к реализации. Этот вид порчи чаще всего наблюдается при длительном хранении копченых колбас. Гнилостное разложение колбас является сложным процессом, в котором участвует многие вида микроорганизмов: кокковые формы, протеолитические бактерии. Оно сопровождается появлением остропахнущих веществ в результате разложения белков, жиров и углеводов и быстрее распространяется в продуктах, содержащих больше влаги. Возникновению гнилостного разложения способствует нарушение режимов подготовки сырья, его механической и тепловой обработки и хранения готовой продукции. При обнаружении признаков гнилостного разложения, а также при выявлении в продукции личинок насекомых, помета грызунов колбасные изделия направляют на технические цели. Для сырокопченых колбас не допускается закал (уплотненный поверхностный слой под оболочкой) свыше 3 мм. На поверхности батонов может быть белый сухой налет плесени, которая не проникает через оболочку в фарш и легко протирается. Чтобы придать батонам привлекательный внешний вид, их протирают 1 %-ным раствором поваренной соли, а затем -- растительным маслом. Белый налет в виде выкристаллизовавшейся поваренной соли ("поседение") не является признаком их несвежести и также легко удаляется протиранием. Мягкая консистенция объясняется применением оболочек с плохой проницаемостью, недостаточным обезвоживанием мяса, возможна при использовании мяса молодняка. Недостаточно яркий цвет фарша может быть при применении мяса молодняка, при малом количестве нитритов, при длительном хранении колбас в условиях повышенной влажности. Фарш тёмного цвета имеют колбасы, изготовленные из мяса очень старых животных. Морщинистость колбас обусловлена слишком высокой температурой или очень низкой относительной влажностью воздуха при сушке. Выделяются также такие дефекты как, кислое брожение, которое вызывается микроорганизмами разлагающими углеводы с образованием кислоты. В сырокопченых колбасах этот вид порчи отмечается, когда созревание производят быстро и интенсивно: при повышенной температуре, а также при наличии большого содержания сахара в фарше. Специфический, кислый запах обнаруживается сразу после разламывания или разрезания колбас. К появлению кислого брожения приводят медленное и недостаточное охлаждение готовой продукции и хранение колбас при повышенных температурах. При обнаружении этого вида порчи продукцию направляют на технические цели. 14. Дефекты и причины их появления при варке колбас. У вареных колбас могут быть определенные дефекты, при наличии которых они не допускаются к реализации. Для обеспечения качества вареной колбасы, необходимо предохранять ее от всех видов порчи и возникновения различных дефектов. Отставание оболочки происходит при размачивании колбас в теплой воде, а также является следствием высокой влажности при транспортировании. Наличие плесени объясняется большой обсемененностью колбас при повышенной температуре и влажности при сушке или отсутствии циркуляции воздуха. Колбасы, сохраняемые в затхлых, сырых помещениях, могут покрываться плесенью (чаще из рода aspergillus, penicillium, mucor). Обычно плесень эта остается на поверхности колбас, но иногда она проникает в фарш. В первом случае колбасы не могут считаться испорченными, если только фарш не принял затхлого, плесневелого запаха, во втором случае, т. е. когда плесень проникла уже внутрь колбас, последние должны считаться недоброкачественными, а потому непригодными к употреблению. Гнилостное разложение. При гнилостном разложении поверхность колбас представляется липкой; кожица колбас местами вздута в виде пузырей вследствие развития газов в фарше. При разрезе колбас замечается или винный, кислый, дрожжевой запах, или гнилостный, вонючий. Цвет колбас изменяется при этом в серый, серо-зеленый; кусочки сала желтеют и зеленеют. Налет соли образуется в результате выкристаллизации ее на поверхности при использовании плохо вымоченных посоленных оболочек для колбас, а также соленого шпика, при нарушении режима сушки. Налет легко растворяется в воде. Белый налет. Колбаса как бы обсыпана мукой, иногда покрыта белой коркой. (Не смешивать с выкристаллизованием на поверхности поваренной соли, часто наблюда-ются в сырокопченых колбасах.) Налет сплошь состоит из непатогенных микроорганизмов (дрожжевых грибков, микрококков, бактерий и т.п., не представляющих никакой опасности для потребителя, обычно остающихся только на по-верхности колбасы и не проникающих в фарш. Достаточно механически удалить эту корку микроорганизмов, чтобы колбаса приняла свой обычный вид. Слипы - сероватые пятна на оболочке батонов, которые ослизняются при хранении. Образуются они вследствие соприкосновения батонов в процессе обжарки или варки. Не допускаются для колбас высшего сорта слипы длинной более 5 см, первого сорта - более 10 см, второго сорта - более 30 см. Для колбас длиной менее 30 см размер слипов допускается вдвое меньше указанного. Пустоты - наличие в фарше воздушных полостей, образующихся при недостаточно плотном шприцевании. Они создают благоприятные условия для развития микроорганизмов. Прихваченные жаром концы - высокая температура при обработке; загрузка в камеру батонов неодинаковых по длине. Цвет фарша может быть серым от недостаточного количества нитритов, примененных при посоле мяса, или может появиться в результате воздействия денитрифицирующих бактерий, восстанавливающих нитрит до азота. Серый или бледно-розовый цвет может возникнуть и в случае изготовления фарша с значительным количеством немясных компонентов (крахмал, мука, соя, молоко, меланж и др.) Фарш темного цвета имеют колбасы, изготовленные из мяса очень старых животных. Недостаточная плотность колбас при нарезании - результат использования мяса утомленных или выпущено - забитых животных, мяса недостаточно охлажденного и созревшего, мягкого и плохо охлажденного шпика, перегрева фарша при измельчении. Посторонний привкус - использование сырья с признаками порчи (мясо, шпик, специи); низкая температура при варке; хранение в теплом помещении; хранение сырья или готовой колбасы совместно с сильно пахнущими веществами. Дефектами считаются наличие кусочков желтого шпика в колбасе высшего сорта, отсутствие оболочки, сломанные батоны. Оплавленный шпик и отеки жира под оболочкой - использование мелкого шпика; преждевременная закладка шпика в мешалку; высокая температура при обжарке, варке. Недостаточно яркий цвет фарша может быть при применении мяса молодняка, при малом количестве нитритов, при длительном хранении колбас в условиях повышенной влажности. Мягкая консистенция объясняется применением оболочек с плохой паропроницаемостью, недостаточным обезвоживанием мяса, возможна при использовании мяса молодняка. Загрязнение батонов (сажей, пеплом) - обжарка влажных батонов, использование смолистых пород дерева при обжарке. Зеленоватые пятна на срезе - использование несвежего мяса; слишком низкая температура воды при варке; хранение в теплом и сыром помещении. Прогорклость. Основная причина прогорклости заключается в продолжительном воздействии на колбасные изделия солнечных лучей и кислорода воздуха. Продукты с такими признаками направляются на утилизацию. Чужеродный предмет в фарше. Изделия с обнаруженными в них чужеродными предметами направляют на техническую утилизацию. Производственный процесс детально обследуют, чтобы избежать попадания чужеродных предметов. Морщинистость колбас обусловлена слишком высокой температурой или очень низкой относительной влажностью воздуха при сушке. Температурный контроль на стадии сушки - профилактика появления морщин на колбасах. Загрязнение сажей или копотью встречается в колбасных батонах, подвергнутых осадке при высокой относительной влажности воздуха. Такие изделия направляют на дополнительную обработку и после повторного осмотра реализуют. В тех случаях, когда это невозможно сделать, их направляют на переработку или утилизацию. 15. Технология производства продуктов из мяса. Технология производства продуктов из мяса Приемка и оценка качества сырья. Вырабатывают из мяса всех видов убойных животных, птицы, кроликов, а также субпродуктов I и II категории (языки, легкие, рубец, мясная обрезь). Требования, предъявляемые к сырью и материалам, как в колбасном производстве. Разделка, отделение мясной или мясокостной части. В соответствии с видом изделия. Из свинины выделяют: Корейка - спинная часть среднего отруба свинины с ребрами. Грудинка - грудореберная часть среднего отруба с ребрами. Грудинка бескостная - грудобрюшная часть среднего отруба в шкуре. Карбонад - спинная и поясничная мышцы, без шкуры, толщина шпика не более 0,5 см. Филей - из спинной и поясничной мышцы без шкуры. Из лопаточной части отруба выделяют окорок (в шкуре или без), рулеты, ветчина в форме, шейка ветчинная и др. Пастрома - мясо с межмышечным жиром от шейной части отруба. Бекон - шейно-лопаточная часть в шкуре; грудо-брюшная часть среднего отруба в шкуре. Рулька - предплечье, отделенное от переднего отруба. Из заднего отруба выделяют окорок, шинка (тазобедренная часть отруба в шкуре), рулет. Бекон прессованный (срезки от шейной и грудореберной частей). Ветчина - выделяется от переднего, среднего и заднего отрубов. Посол сырья Подготовка сырья к термической обработке После посола мясное сырье вымачивают, промывают, подвергают стеканию и формованию. Вымачивание. К моменту, когда среднее содержание поваренной соли в продукте достигает необходимого уровня и посол, следовательно, можно считать законченным, распределение соли в продукте оказывается неравномерным. При этом верхний слой содержит в 2...3 раза больше поваренной соли, чем центральная часть. Если такой продукт сразу после посола передать на дальнейшую переработку, то вследствие подсыхания поверхности на ней выступит кристаллическая соль. Чтобы избежать этого, соленый продукт вымачивают в теплой воде. Часть соли из поверхностного слоя при этом выщелачивается водой, а в глубоких слоях распределяется более равномерно. Вместе с этим во время вымачивания продукт прогревается и температура его повышается до 10... 15 "С, что ускоряет последующую термическую обработку. Наряду с потерей определенного количества соли продукт во время вымачивания поглощает некоторое количество воды, вследствие чего его влажность возрастает. Масса продукта увеличивается примерно на 1...2 %. Вымачивают все виды цельномышечного сырья после сухого и мокрого посола, исключая шпик и субпродукты. В процессе вымачивания в воду переходит также и некоторое количество посолочных ингредиентов: около 20 % нитрита натрия и около 10 % сахара к их содержанию в продукте. Вымачивают продукты после завершения процесса посола в посолочных чанах (после слива рассола), ваннах и тележках из нержавеющей стали в воде при температуре не выше 20 ° С. Вымачиванию подвергают сырье, предназначенное для производства сырокопченых продуктов из свинины, -- окороков, рулетов, кореек, грудинок, грудинок бескостных, шеек, филея в оболочке и щековины копчено-вареной. Продолжительность вымачивания составляет: для окороков и рулетов 1-1,5 ч; для кореек, грудинок, грудинок бескостных 0,5... 1 ч; для шейки и филея 1... 1,5 ч; для щековины 30...40 мин. Промывка. После посола промывают сырье, предназначенное для выработки цельномышечных вареных продуктов (окорока, рулеты, ветчина в форме, бекон прессованный), копчено-вареных (окорока, рулеты, ветчина в форме, бекон прессованный), копчено-вареных (окорока, рулеты, корейка, грудинка, шинка «По-белорусски», балык, щековина -- после вымачивания), копчено-запеченных (окорока, рулеты, корейка, грудинка, ветчина, бекон «Любительский», бекон «Столичный», если посол сырья проводили на костях), сырокопченых после вымачивания (окорока, рулеты, корейка, грудинка, грудинка бескостная, шейка, филей) или после посола (рулька, голяшка, ребра). Процесс промывки осуществляют в посолочных чанах после слива рассола, в ваннах, тележках из нержавеющей стали, на стеллажах, в подвешенном состоянии на рамах теплой водой (температурой не выше 20 °С) из шланга или под душем для сырокопченых продуктов (окорока, рулеты, корейка, грудинка, грудинка бескостная, шейка, филей) и копчено-вареных (щековина); для остальных видов продуктов температура воды не выше 25 °С. Мясо свиных голов при использовании его на производство в сыром виде тщательно промывают в течение 2 ч. Перед промывкой сырья в подвешенном состоянии его предварительно прокалывают специальной металлической иглой у узкого края (корейка, грудинка, пастрома и др.) или на ножках (окорока, рулеты, рульки, голяшки), делая отверстие и протягивая через него петлю из шпагата для навешивания их на рамы или подвешивают на специальные крюки. При этом проводят органолептическую оценку продукта на запах, прокалывая каждый окорок, рулет, корейку, грудинку и другое сырье сухой дубовой иглой. Стекание. Процесс проводят в подвешенном состоянии на рамах или раскладывают на решетки в два--четыре ряда или на стеллажах штабелем высотой не более 90 см. Продолжительность стекания обусловлена массой единицы продукта и составляет от 20...30 мин (ребра, рульки, голяшки) до 2...3 ч (окорока, рулеты). Продолжительность процессов промывки и стекания для каждого наименования изделия приведены в технологических схемах. Формование, натирание специями. В процессе формования сырье подвергают обрядке, если после массирования появились бахромки, придают форму продукту; разрезают мякоть вдоль или поперек куска на две--четыре части, если это не было сделано при подготовке сырья перед посолом; заворачивают в целлофановую или съедобную коллагеновую пленки (если они применяются); формуют в оболочку; перевязывают шпагатом с образованием петли для подвешивания или одевают сетки; обертывают слоем шпика или свиной шкурки; натирают специями, если это предусмотрено рецептурами. Копчение. Копчение проводят в потоке воздушно-дымовой смеси, получаемой в специальных генераторах; движение смеси обеспечивают вентиляторы. Воздушно-дымовая смесь должна удовлетворять технологическим требованиям как по составу, так и температуре, причем дым, используемый для копчения мясопродуктов, должен быть получен в результате сухой перегонки дерева твердой породы -- в нем не должно быть продуктов полного сгорания топлива и веществ, ухудшающих качество и внешний вид продукции. При получении воздушно-дымовой смеси регулируют ее плотность, состав и скорость движения, кроме того, происходит кондиционирование воздуха. Существует два способа копчения воздушно-дымовой смесью: холодный и горячий. Холодный способ -- это копчение при температуре 18...22 "С, горячий -- копчение при температуре 32...40°С и начальной температуре 50 °С. Повышенная температура в начальный период копчения (2...3 ч) обусловливает изменения коллагена соединительной ткани, благодаря которым продукт утрачивает типичные признаки сырого продукта. Горячий способ копчения менее продолжителен, чем холодный. При горячем копчении за 24...48 ч в продукте накапливается столько же фенолов, сколько за 96 ч холодного копчения. Горячий способ осуществим при любых климатических условиях, в то время как холодный невозможен без кондиционирования воздуха в теплый период года. Однако продукты, подвергавшиеся холодному копчению, лучше сохраняются. Для получения дыма применяют дымогенераторы, которые могут работать в результате сжигания опилок или древесины, с газовым или электрообогревом, в потоке горячего воздуха или перегретого пара, фрикционные. Термическая обработка. Варка - в целях доведения продукта до кулинарной готовности (по консистенции, цвету, вкусу и запаху). Бланшировка - при необходимости уменьшить содержания влаги в сырье, для денатурации белков и формирования устойчивых водно-белково-жировых систем. Считается законченной, когда t в центре составляет 70 С. Осуществляют в воде (образуется бульон) или конденсатом при паровом обогреве. Варка - длительность достигает нескольких часов (в отличие от бланшировки). Греющей средой может быть вода, паровоздушная смесь, влажный воздух или металлическая поверхность (если в формах). Запекание - обработка сухим горячим воздухом при t выше 100 C до достижения t в центре 65-67 С. Можно проводить в контакте с греющей средой, либо в пленке, либо в формах. Жарение - обработка мясопродуктов в присутствии с большим количеством жира (5-10% массы продукта). Обжаривание - как предварительная обработка (на сковородах или противнях), t поверхности - около 135 С. Вареные продукты. Подготовленные соленые полуфабрикаты варят в воде в чанах, в открытых или закрытых котлах, а также острым паром в термокамерах. Котлы для варки окороков, рулетов, кореек, грудинок и изделий в формах представляют собой емкость прямоугольной формы из нержавеющей стали с полыми стенками (рис. 2.86). Котел имеет крышку, патрубки для подвода и отвода пара и воды. Вода в котлах до требуемой температуры нагревается острым паром. Подготовленное сырье в корзинах (формы) или на рамах (окорока, корейки, грудинки, рулеты) погружают в воду, закрывают крышкой и варят до готовности. Варка продуктов в формах: в закрытых котлах при t 80-90 C при давлении 1,74 атм. до t 70 С; в открытых котлах t в момент загрузки 100 С, варки - 80-85 С; в камерах - 95-100 С - 30 мин, затем при 75-85 С - до готовности. Если изделия в оболочках - перед варкой добавляют обжарку. Копчено-вареные продукты. Термическая обработка включает два этапа: копчение и варку. Копчение проводят в коптильных или обжарочных камерах дымом, получаемым в результате неполного сгорания дерева, преимущественно твердых пород (дуб, чинара, ольха, бук, береза без бересты). Скорость движения коптильной среды 0,125...0,250 м/с. Плотность дыма определяют фотоэлектрическим дымомером по светопропускной способности или экстинкции Е. Оптимальное значение величины 0,28. При отсутствии дымомера плотность дыма контролируют по яркости свечения 46-ваттной лампочки: ее свет должен быть виден через слой дыма на расстоянии не менее 0,5 м. Варят изделия таким же способом, как и вареные продукты. Параметры копчения копчено-вареных продуктов из свинины 30...50 С 2-6 часов, или 55-60 С 3-4 часа, или 80-100 С 1 час. Варено-копченые продукты Этим способом обрабатывают продукты из сырья, обладающего наибольшей жесткостью из-за повышенного содержания соединительной ткани. Термическая обработка включает два этапа: варку и копчение. Варку осуществляют таким же способом, как и вареных продуктов. Коптят продукты в коптильных или обжарочных камерах дымом, получаемым в результате неполного сгорания дерева, преимущественно твердых пород (дуб, чинара, ольха, бук, береза без бересты). Перед варкой продукты подсушивают в термокамерах при температуре 90...110°Свтечение 10...15 мин. С целью исключить подтеки дыма на поверхности продуктов, не защищенных оболочкой, после варки (перед копчением) их подсушивают в термокамерах при температуре 90... 110 °С в течение 10 мин. Сырокопченые продукты. Сырокопченые продукты подвергают копчению и сушке. Процесс копчения ведут в коптильных камерах при температуре 18...22 или 30...35 °С. Перед сушкой продукты охлаждают до 12 °С. Процесс сушки ведут в сушилках при температуре (11 ± 1) °С, относительной влажности (75 ± 2) % и скорости движения воздуха 0,05...0,1 м/с. Запеченные продукты. Термическую обработку запеченных продуктов из свинины проводят горячим воздухом в электропечах или ротационных печах при температуре 120...150°С. Эти продукты можно вначале жарить на плите в течение 1 ч, а затем в ротационных печах при температуре 150... 170 "С. Продолжительность запекания зависит от температуры запекания и массы продукта. Сыровяленые продукты. В сыровяленом виде выпускают бастурму из говядины и говяжьи языки. Бастурма. После выдержки в посоле с поверхности пластин из говядины стряхивают излишки поваренной соли, затем каждую пластину говядины подпетливают, навешивают на палки и направляют на осадку и созревание при температуре (4 ± 2) °С в течение 48 ч. После этого пластины подпрессовывают в течение 24...48 ч, а затем замачивают в предварительно подготовленной пасте. Состав пасты, кг на 100 кг: вода 61; чеснок измельченный 17; перец красный молотый 5; мука пшеничная 3; тмин молотый 14. Продолжительность выдержки в пасте 24 ч, расход пасты 30 кг на 100 кг сырья. В заключение пластины направляют на сушку. Языки. После вымачивания говяжьи языки выдерживают на стека-нии в течение 20...24 ч, затем натирают специями и навешивают на палки при помощи шпагата или крючков. Сушат продукты из говядины при температуре 12...14 °С и относительной влажности воздуха 75 %. Продолжительность сушки составляет 25...30 сут. Охлаждение. После термической обработки продукты охлаждают в камерах при температуре 0...8 °С до температуры в толще изделия не выше 8°С. Вареные и копчено-вареные окорока, корейки, грудинки, рулеты, шинку «По-белорусски» предварительно промывают водой температурой 30...40 "С, щековину -- 20...25 °С и охлаждают под душем (температура воды Ю...12°С). Затем изделия охлаждают в камерах до температуры в толще 8 "С. Окорока вареные и копчено-вареные после охлаждения зачищают, удаляют тазовую кость. Свиной балык после варки прессуют на столах или стеллажах или под чистыми досками в течение 10... 12 ч и одновременно охлаждают до 8 °С; допускается выпускать балык без прессования. Изделия, тепловую обработку которых проводили в формах (ветчина, говядина, баранина, конина, оленина в форме, свинина, свинина прессованная, мясо свиных голов прессованное, изделия из субпродуктов и др.), после выгрузки из варочных котлов подпрессовывают, опрокидывают над ванночками для стекания жира и бульона. Затем изделия в формах охлаждают в камерах до температуры в толще 8 "С. Сырокопченые и сыровяленые продукты после завершения процесса сушки охлаждают до требуемой температуры. Подготовка продукции к реализации После завершения технологических процессов продукцию подготавливают к упаковке и реализации. Все продукты без оболочки подвергают обрядке: сырокопченые изделия зачищают от сажи, подтеков жира и плесени (сырокопченые, сыровяленые изделия). У вареных и копчено-вареных окороков «Тамбовский» удаляют тазовую кость (если она не была удалена при формовании). При нарушении целостности оболочки или пленки допускается выпускать нецелые вареные рулеты, изделия в оболочке. При этом срезанные концы продукта должны быть обернуты салфеткой из целлофана, пергамента, подпергамента или других материалов, перевязаны шпагатом, нитками или резиновой обхваткой. Не подлежат реализации, а направляются на сортировку, доработку и промышленную переработку продукты, имеющие следующие дефекты: наличие бахромок; выхваты мяса и шпика (жира); серые пятна; посторонние привкус и запах; бульонно-жировые отеки более 5 см и наличие отдельных пустот размером более 0,5 см (для изделий из измельченного сырья в оболочках); завышенное содержание против установленной нормы поваренной соли, нитрита натрия, фосфора. Кроме того, не полежат реализации продукты из свинины: с наличием остатков щетины; с подкожным слоем шпика толщиной при прямом срезе: для вареных, копчено-вареных, сырокопченых окороков, копчено-вареных и сырокопченых кореек -- более 4 см; для вареных, копчено-вареных и сырокопченых рулетов, копчено-вареных и сырокопченых грудинок, копчено-запеченных окороков -- более 3 см; для копчено-запеченных кореек и грудинок -- более 2,5 см; для копчено-запеченных ветчины, бекона и рулетов, для запеченной буженины -- более 2 см; для вареной ветчины в форме и шинки копчено-вареной «По-белорусски» -- более 1,5 см; для свинины вареной прессованной -*- более 1 см; для копчено-вареных окороков обезжиренных и балыка, сырокопченого филея в оболочке и карбонада -- более 0,5 см.  |