1. Измельчение. Способы измельчения и степень измельчения сырья при производстве колбасных изделий

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

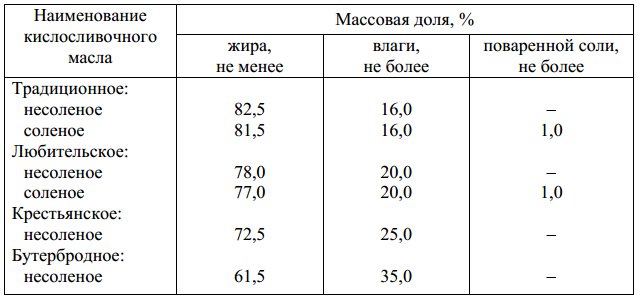

35. Рассольные сыры. Характерные представители: брынза, лори, сулугуни. Технологические особенности сыров этой группы. Рассольные сыры объединяются в одну группу по органолептическим признакам, технологии и химическому составу. Рассольные сыры вырабатывают как из пастеризованного, так и из сырого коровьего, овечьего, козьего, буйволиного молока, а также из их смеси, с добавлением бактериальных заквасок. К рассольным сырам относятся брынза, столовый, Чанах, Сулугуни, Грузинский, Осетинский, Тушинский, Лори, Кобийский, Лиманский и др. Характерной особенностью рассольных сыров является высокое содержание поваренной соли (4-7%), повышенное количество влаги (47-53%). Сырная масса при производстве рассольных сыров самопрессуется и слегка подпрессовывается, созревание и хранение протекают в рассоле 18-20%-ной концентрации. При созревании сыра в рассоле подавляется развитие микроорганизмов на поверхности, а потом и во внутренних слоях. Под действием повышенной концентрации соли происходит гидролиз белков, сыры приобретают острый вкус. Рассольные сыры не имеют корки, обладают острым соленым вкусом и кисломолочным привкусом. Сыры, кроме брынзы, имеют глазки различной формы. Консистенция однородная, плотная, слегка ломкая (у Сулугуни — слоистая). Брынза. При производстве брынзы в молоко вносится бактериальная закваска, состоящая из молочнокислых и ароматообразующих стрептококков. Свертывание молока проводят с использованием фермента пепсина, при температуре 28-33 °С в течение 40-70 мин. После вымешивания и частичной посолки в зерне сырную массу формуют насыпью. Если сырная масса в формах слабо уплотняется, то ее подпрессовывают. Посолку головок сыра осуществляют в 18-20%-ном рассоле при температуре 8-12 °С в течение 13-15 сут. до упаковывания. Брынзу упаковывают в деревянные бочки, укладывая ее плотно целыми брусками. При наличии пустот по окружности бочки их заполняют половинками. Заполненную брусками сыра бочку закрывают, заливают через отверстие рассолом и оставляют на дозревание при температуре 8-10 °С, маркируют и направляют на распределительные холодильники или в торговую сеть. Брынза должна иметь чистую ровную, со следами серпянки поверхность, без корки. Допускается небольшая деформация бруска. Вкус и запах — чистые, кисломолочные, в меру соленый. Тесто нежное, умеренно плотное, слегка ломкое, но не крошливое. Сулугуниявляется популярным рассольным сыром, вырабатываемым из зрелого молока с чеддеризацией и плавлением сырной массы. Плавление сырной массы производят в специальном котле при температуре 70-80 °С, после чего сырная масса становится однородной и тягучей. Расплавленную сырную массу формуют и солят в кисло-сывороточном рассоле 17-18%-ной концентрации. Допускается упаковывать сыр Сулугуни в деревянные ящики, выстланные пергаментом, срок реализации сыра в такой упаковке должен быть не более 5 сут. Сыр Сулугуни имеет вид низкого цилиндра. На поверхности сыра наблюдается легкая слоистость и наличие небольших углублений. Вкус традиционный для рассольных сыров. Консистенция плотная, слегка слоистая, эластичная. Рассольные сыры объединяют в одну группу по органолептическим признакам, технологии и химическому составу. Вырабатывают их из пастеризованного или сырого коровьего, овечьего, козьего, буйволиного молока, а также из их смеси, с добавлением бактериальных заквасок. К рассольным сырам относятся брынза, столовый, Чанах, Сулугуни, Грузинский, Осетинский, Тушинский, Лори, Кобийский, Лиманский и др. 36. Классификация коровьего масла по качественному и количественному составу жировой фазы. Виды и состав масла традиционного состава, спредов. Классификация: 1) В зависимости от технологии изготовления и м .д жира Сливочное м.д жира 50 -85%, соленое не менее 99%, сладкосливочное подразделяется на сладко–сливочное и кисло-сливочное 2) в зависимости от содержания соли соленое и несоленое 3) масло традиционных видов м.д жира 82.5%. К нему относится Сливочное, которое подразделяется : любительское 78%, крестьянское 72,5% ,бутербродное 61.5. По содержанию влаги в любительском 20; крестьянское 25; бутербродное 35 Виды и свойства спредов Сливочно-растительный спред – массовая доля молочного жира 50-95%. Растительно-сливочный спред – массовая доля молочного жира 15-50%. Растительно-жировой спред – без добавления молочного жира, или с массовой долей молочного жира не более 15%. Масло имеющее содержание жира от 50 до 80 % за исключение традиционных видов может принимать разные названия 37. Методы производства масла и их сравнительная характеристика. Существует 2 метода производства масло: Способ сбивания способ преобразования высокожирных сливок (ВЖС) Способ сбивания подразделяется на непрерывный и периодический, используют маслоизготовители переодического и непрерывной работы. Способ сбивания направлен на изменение агрегатногое состояния жира, всего 3 стадии: Физическое созревание 10 часов и более температура 20-25 Разрушение жировой дисперсии сливок (сбивание) – Механическая обработка масла с целью усреднения состава и пластификации его консистенции При выработке масло методом ВЖС технологический процесс осуществляется в непрерывном потоке. Молоко подвергают сепарированию, полученные сливки подвергают термо-механическому воздействию, охлаждают и вновь подвергают механическому перемешиванию. При получение сливок методом сбивания м. Д жира28-55 При преобразовании ВЖС получают 61,5 – 83% 38. Технологическая схема производства масла методом сбивания сливок в маслоизготовителях периодического и непрерывного действия. Приемка сырья– охлаждение и резервирование– подогрев и сепарирование (температура 40 -45 выходят сливки и ОБМ) – сливки пастеризуют (темп 90-95) охлаждение температура 4-7 – физическое созревнаие – подогрев к сбиванию – сбивание (выходят пахта и масло) –масло – механическая обработка – фасовка и упаковка – хранение и реализация Технологическеая схема в маслоизготовителях периодического и непрерывного действия общая. Различие только в работе этих аппаратах: аппарат непрерывного действия работает постоянно, а аппарат переодического действия работает периодами 39. Технологическая схема производства масла методом преобразования высокожирных сливок. Факторы, влияющие на эффективность сепарирования сливок. Нормализация ВЖС по влаге и СОМО при производстве масла методом преобразования ВЖС. Приемка сырья– охлаждение и резервирование– подогрев и сепарирование (температура 40 -45 выходят сливки и ОБМ) – сливки – пастеризация сливок – сепарирование сливок (получение ВЖС) – термомеханическая обработка ВЖС – упаковка и хранение Во время получения ВЖС при сепарироание необходимо следить за содержанием влаги. С целью исключения процесса нормализации бех дополнительных затрат энергии. На эффективность сепарирования влияют прежде всего технологические факторы, такие, как температура сепарирования, кислотность молока, загрязнение молока механическими примесями, размер и плотность жировых шариков, предварительная обработка, массовая доля жира в молоке, плотность и вязкость молока 40. Технология Вологодского масла. Требования НД к маслу Вологодскому. Особенности технологии Вологодского масла, вырабатываемого методами преобразования ВЖС и сбивания сливок. Вологодскому. Особенности технологии Вологодского масла, вырабатываемого методами преобразования ВЖС и сбивания сливок. Приемка сырья – охлаждение и резервирование– подогрев и сепарирование (температура 40 -45 выходят сливки и ОБМ) – сливки – пастеризация сливок при температуре 95 С – охлаждение – физическим созреванием, часть жира переходит из жидкого состояния в отвердевшее, кристаллическое – По окончании физического созревания сливки подогревают до 7–13° и подают в маслоизготовитель, где последовательно проводятся сбивание сливок, промывка масляного зерна и обработка масла – Затем упаковка и хранение ТРЕБОВАНИЯ. Для выработки вологодского масла используют сливки первого сорта. Содержание жира в них должно быть в пределах от 25 до 28%. К первому сорту относятся сливки с чистым, свежим, сладковатым вкусом, свободным с всяких посторонних привкусов и запахов, с однородной консистенцией, без комочков масла и засоренности, незамороженные. Кислотность сливок первого сорта при жирности их 23 должна быть не выше 16 градусов и при жирности их 23–32% – не выше 15 градусов. Отличительными особенностями действующей технологии его выработки по способу сбивания сливок в маслоизготовителях являются: использование высококачественных свежих сливок, высокая температура пастеризации (95°) сливок с применением выдержки при этой температуре, низкое содержание жира в сливках (25–28%) и однократная промывка масла водой. 41. Технология кислосливочного масла. Ассортимент и состав кислосливочного масла. Особенности технологии кислосливочного масла, вырабатываемого методом сбивания сливок. Кислосливочное масло имеет специфический кисломолочный вкус и запах, обусловливаемый наличием молочной кислоты и ароматических веществ (диацетила, летучих жирных кислот, спиртов, эфиров и др.), образующихся в результате жизнедеятельности молочнокислых бактерий. Кислотность плазмы от 30 до 55 °Т. Кислосливочное масло – продукт, вырабатываемый из пастеризованных сливок с добавлением чистых культур молочнокислых бактерий методами преобразования высокожирных сливок и сбивания сливок в маслоизготовителях периодического и непрерывного действия. Кислосливочное масло вырабатывают несоленое и соленое: с массовой долей влаги не более 16 %; любительское – с массовой долей влаги не более 20 %; крестьянское несоленое – с массовой долей влаги не более 25 %; бутербродное несоленое – с массовой долей влаги не более 35 %. Продукт должен отвечать следующим требованиям. Вкус и запах кислосливочного масла – чистый, без посторонних привкусов и запахов, с характерным для кислосливочного масла приятным кисломолочным вкусом и запахом; с умеренно соленым вкусом – для соленого масла. Для бутербродного масла допускается недостаточно чистый, недостаточно выраженный вкус и аромат, слабокормовой привкус. Консистенция и внешний вид – однородная, пластичная, плотная; поверхность масла на разрезе слабоблестящая и сухая на вид или с наличием одиночных мельчайших капелек влаги. Для бутербродного масла допускается незначительная крошливость или рыхлость. Цвет – от белого до желтого, однородный по всей массе. Для бутербродного масла – от белого до светло-желтого.  Отличительными операциями при производстве кислосливочного масла, по сравнению со сладкосливочным, являются приготовление и использование бактериальной закваски (чистых культур молочнокислых бактерий) и ее концентратов и биологическое сквашивание. Образуемые при этом вкусовые вещества и ароматообразователи в комплексе позволяют даже в случае использования сливок недостаточно высокого качества вырабатывать масло хорошего качества. Дополнительным стимулом улучшения качества масла, его сохранности (при плюсовой температуре) и повышения выходов масла является использование поваренной соли. Пастеризуют сливки при производстве кислосливочного масла при умеренной температуре 85–90 0С, сливки с кормовыми привкусами подвергают дезодорации. Для производства кислосливочного масла применяется закваска, которая представляет собой симбиоз мезофильных молочнокислых стрептококков, состоящих из 3–4 штаммов Str. lactis, 3–4 штаммов Str. cremoris и 1–2 штаммов Str. diacetilactis. Кислотность материнской закваски для масла должна быть в пределах 75–900Т, производственной – 90–105 0Т, активизированного концентрата перед использованием – 35–45 0Т. В микробиологическом препарате из закваски клетки бактерий должны располагаться равномерно (без скученности). Препарат должен соответствовать виду закваски. В стрептококковых заквасках должны отсутствовать палочкообразные формы бактерий. Во всех заквасках не должно быть дрожжей и плесеней. В производственной закваске должна обнаруживаться углекислота и ацетоин + диацетил, что указывает на наличие ароматообразующих бактерий в закваске. Продолжительность сквашивания молока при получении производственной закваски должна быть: из сухой бактериальной культуры – 16–17, из жидкой – 14–18, из сухого бактериального концентрата при пересадочном способе – 18–19 часов. Производственная закваска должна иметь ровный плотный сгусток, чистый выраженный кисломолочный освежающий вкус и приятный аромат. Рекомендуется контролировать закваски по оптимальному соотношению диацетила к альдегиду, которое должно быть 3,3:1 или 5,0:1. Кислосливочное масло является традиционным продуктом большинства стран мира. В последние годы наметилась тенденция вырабатывать масло со слабо выраженным кисломолочным вкусом, кислотностью плазмы 26-40 °Т (против принятой ранее кислотности плазмы 60-70 °Т). Ассортимент кислосливочного масла в нашей стране - масло с традиционным составом (16 % влаги), любительское, крестьянское и бутербродное, в основном несоленое. Кислосливочное масло вырабатывают из доброкачественных пастеризованных сливок методами сбивания сливок и преобразования высокожирных сливок. Используемое оборудование то же, что и при выработке сладкосливочного, доукомплектованное устройствами для приготовления бактериальной закваски и подачи ее к месту использования. Кислосливочное масло как в нашей стране, так и за рубежом практически полностью вырабатывают методом сбивания сливок. Подготовку сливок к сбиванию делят на два периода. Вначале обеспечивают оптимальные условия биологического сквашивания и накопление веществ ароматобразователей и молочной кислоты. Для этого сливки после пастеризации (дезодорации) быстро охлаждают до температуры 16-20 °С, вносят потребное количество бактериальной закваски (2-5%) и оставляют на 4-6 ч (при этой температуре) для развития микробиологических процессов. Температуру и продолжительность биологического сквашивания регулируют с учетом нарастания кислотности плазмы сливок. После достижения заданной кислотности сливки охлаждают до температуры физического созревания. Для разновидностей кислосливочного масла 20-, 25- и 35%-ной влажности отличительными являются только температуры на стадии физического созревания. Практикуют также использование раздельной подготовки сливок. Сбивание сливок и обработка масляного зерна при одинаковой жирности и условиях физического созревания, биологически сквашенные сливки сбиваются быстрее (приблизительно на 5-15 мин) по сравнению с несквашенными. Температуру сбивания сквашенных сливок устанавливают с учетом их жирности, сезона года и степени заполнения рабочей емкости - при эксплуатации маслоизготовителей периодического действия. Масляное зерно не промывают. При необходимости закваску добавляют в пласт. Обработка масляного зерна аналогична выработке сладкосливочного масла. В случае применения маслоизготовителей периодического действия масло рекомендуется гомогенизировать. При эксплуатации маслоизготовителей непрерывного действия практикуют внесение бактериальной закваски (или ее концентратов) насосом-дозатором непосредственно в масло на стадии его обработки. Это позволяет получать так называемую сладкую пахту, характеризующуюся более широким спектром использования. Посолку при выработке кислосливочного соленого масла производят так же, как сладкосливочного масла. Особенности выработки кислосливочного масла методом преобразования высокожирных сливок по сравнению со сладкосливочным заключаются в применении высокожирных сливок с пониженным содержанием влаги (12-13%), предварительном их охлаждении (в ваннах) до температуры 41-45 °С и внесении требуемого количества бактериальной закваски (2-4%). Бактериальную закваску можно также вносить насосом-дозатором в маслообразователь. При внесении менее 3% закваски для интенсификации микробиологических процессов добавляют лимонную кислоту (180 г на 1 т масла). Производительность маслообразователя при использовании насоса-дозатора такая же, как при выработке сладкосливочного масла, при внесении закваски в ванны ее повышают на 10-15%. В промышленности выработку кислосливочного масла данным методом не применяют. В зависимости от метода производства и разновидности показатели качества кислосливочного масла (вкус, запах, цвет, консистенция) не дифференцируются. Срок хранения кислосливочного масла (несоленого и соленого), фасованного крупными монолитами при температуре -12 -18 °С и относительной влажности воздуха менее 80%, составляет 6 мес, а при температуре -25 -35 °С - 7 мес. Качество кислосливочного масла оценивается так же, как и сладкосливочного соответствующих разновидностей. Ароматизация сливочного масла. Ароматизацию кислосливочного масла осуществляют добавкой таких ароматических и вкусовых веществ, как ароматизатор ВНИИЖ-43М, молочная кислота пищевая 40%, уксус пищевой спиртовой 9%. Состав масла: не менее 78% жира, не более 20% влаги, 2% СОМО (сухой обезжиренный молочный остаток). Масло имеет вкус и запах, характерные для кислосливочного масла. Для ароматизации сладкосливочного масла используют специальную бактериальную закваску. Масло при этом имеет вкус сладкосливочного, а запах - присущий кислосливочному маслу. Промышленного распространения технология ароматизированного масла не получила. 42. Технология спредов. Производство славянского спреда. Спред - это "легкое масло", которое производится из сливок и имеет низкое содержание холестерина. Спред имеет сбалансированный состав: помимо молочных в него входят и растительные жиры, доля жиров должна быть не менее 39-ти процентов. Легко размазывается, даже при охлаждении в холодильнике. Спреды предназначены для непосредственного употребления в пищу, использованию в кулинарии, а также для диетического питания. Технология производства спредов включает следующие этапы: 1. Приемка и сортировка сырья. 2. Подготовка компонентов. Немолочные и молочные жиры разогревают до температуры 50 - 65 С0 в ёмкости с рубашкой или на другом оборудовании, пригодным для плавления жира. 3. Нормализация и стабилизация. Для этого используют сухое цельное или обезжиренное молоко, сухую пахту, которые предварительно растворяют в воде при температуре 45 - 50 С0, используя ванну с мешалкой и термостатирующей рубашкой и центробежный насос для циркулирования данной смеси до получения однородной массы. Стабилизаторы структуры вносят в высокожирную смесь в количестве 0,1 - 0,4 %, ароматизатор и краситель в количестве 0,01 - 0,1 %, перемешивают 5 - 10 минут. 4. Пастеризация. Полученную высокожирную смесь (эмульсию) пастеризуют в нормализационной ванне или пастеризационной установке при температуре 72 - 75 С0 – 20 минут, при температуре 85 - 95 С0 – без выдержки. Преобразование высокожирной эмульсии в спред. После пастеризации смесь нормализуется, охлаждается до температуры 50-65 С0 и подается в маслообразователь для термомеханической обработки. Температура продукции на выходе из маслообразователя должна быть 12-14 градусов. В качестве хладагента используют ледяную воду или рассол. 5. Преобразование высокожирной смеси в спред: температура на входе 65 °С, на выходе из маслообразователя 12-19°С. На маслообразователь эмульсию необходимо подавать при температуре 65°С: ниже температура может быть готовый продукт мучнистым; выше температура затрудняет работу маслообразователя и в результате высокой температуры выделяется большее количество свободного жира спред будет колющимся. Упаковка продукта. Термостатирование при 5°С в течение суток. Хранение при минусовой температуре. Консистенция спреда – однородная, глянцевая, сохраняющая свои качества в течение длительного срока хранения, как правило устойчивая к температурным перепадам. Спреды с пониженной жирностью и низкожирные без стабилизаторов выработать проблематично (вероятнее невозможно). Если в классике при выработке спреда мы основывались в основном на оргоналептику и рентабельность, то при производстве низкожирных спредов главное получение стойкой эмульсии. |