Проект реконструкции ВЧДЭ Карымская12. Цель любого предприятия это устранение потерь. К одной из потерь времени и ресурсов относится ожидание

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

Нарушение формирования технологии Колесные изымают эксплуатации Неправильная установка колесной пары в тележке, значительная Не более 1 мм пары из  73. Разность диаметров колес более допускаемых разница диаметров колес на одной оси, длительная работа колесной пары на участке пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось  74.Расстояние между внутренними гранями колес не соответствует допускаемому Сдвиг колеса на оси или результат обточек внутренних граней колес при обработке на колесотокарном станке Грузовые и пассажирские с V до 120 км/ч - 1437-1443 мм V с выше 120 км/ч - 1439-1443 мм Чаще всего, на станции Карымская встречаются неисправности: тонкий гребень, выщербины, неравномерный прокат и несоответствие толщины гребня допустимому значению. 2.2 Ремонт колесной пары Колёсные пары за время своей службы подвергают осмотру, обыкновенному и полному освидетельствованию, ремонту без смены и со сменой элементов. Для очистки колёсных пар от краски и грязи в вагонном депо применяют однокамерные моечные машины. Колёсную пару для очистки закатывают в камеру машины на роликовые опоры механизма вращения, где она обмывается в начале горячим раствором каустической соды, а затем горячей водой для удаления остатков раствора. Быстрая очистка колёсных пар от старой краски и грязи достигается в результате химического воздействия каустической соды и механического действия горячих струй раствора и воды. Очистка в камере происходит в течение 6 минут. После очистки проверяют все размеры элементов колёсной пары, которые должны соответствовать нормам, установленным Инструкцией по освидетельствованию, ремонту и формированию вагонных колёсных пар. 2.3 Обточка поверхности катания цельнокатанных колес При износе поверхности катания колёс или гребней колёсной пары обтачиваются по профилю на колесотокарных станках. При обточке поверхностей катания цельнокатаных колёс снимают наименьшее количество металла, нужное для получения нормального профиля. Обтачивают гребень, поверхность катания и при необходимости внутреннюю грань обода цельнокатаного колеса. Класс шероховатости обработки профиля катания, наружной фаски, гребня и внутренней грани должен соответствовать стандартному эталону чистоты. Данные для составления технологического графика представлены в таблице 2.2. Таблица 2.2 - Наименование операций и затрачиваемое время на них при обточке колесной пары

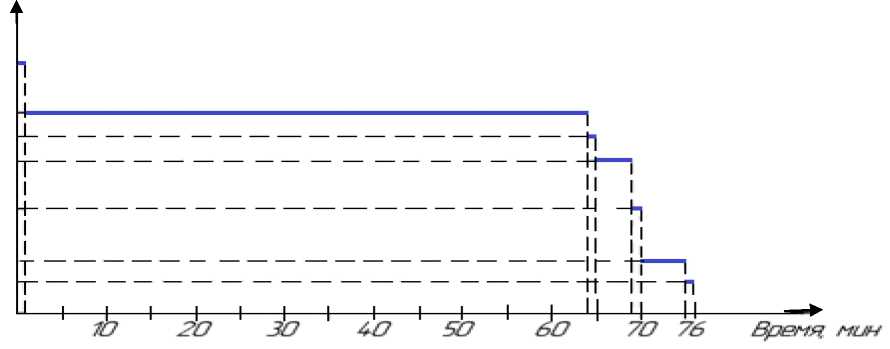

Технология обточки поверхности катания колес представлена в форме технологического графика на рисунке 2.8.  Рисунок 2.3 - Технологический график обточки поверхности катания колес Перед обточкой колёс по профилю обязательно проверяют расстояния от внутренних граней колёс до торцов оси. Разница указанных расстояний у колёсных пар нового формирования и отремонтированных со сменой элементов должна быть не более 3 мм и при выпуске из ремонта - не более 5 мм. Проверку производят шаблоном. Разность диаметров колёс по кругу катания у одной обточенной колёсной пары, овальность и эксцентричность относительно поверхности шейки или подступичной части оси допускается не более 0,5 мм. После обточки колёсной пары расстояние между внутренними гранями ободьев колёс должно быть 1440 мм с отклонениями не более 3 мм в ту или другую сторону, а у колёсных пар с новыми колёсами - 1440 с отклонением в меньшую сторону не более 2 мм и в большую не более 1мм. Разница расстояния между внутренними гранями ободьев колёс в различных точках одной колёсной пары не должна превышать 2 мм. При обточке поверхности катания фаска наружной грани обода колеса должна начинаться на расстоянии 124+1 мм от внутренней грани и выполняться под углом 45°. Усредненная норма снимаемого металла при обточке колесной пары должна быть не более 6мм. После снятия и постановки колесных пар на путь накопления производится дефектоскопирование УЗК и ВТК цельнокатаных колес на 3-ем посту неразрушающего контроля. Контроль производит дефектоскопист согласно технологических карт. Таблица 2.3 - Сетевой график процесса обточки по профилю катания колеса

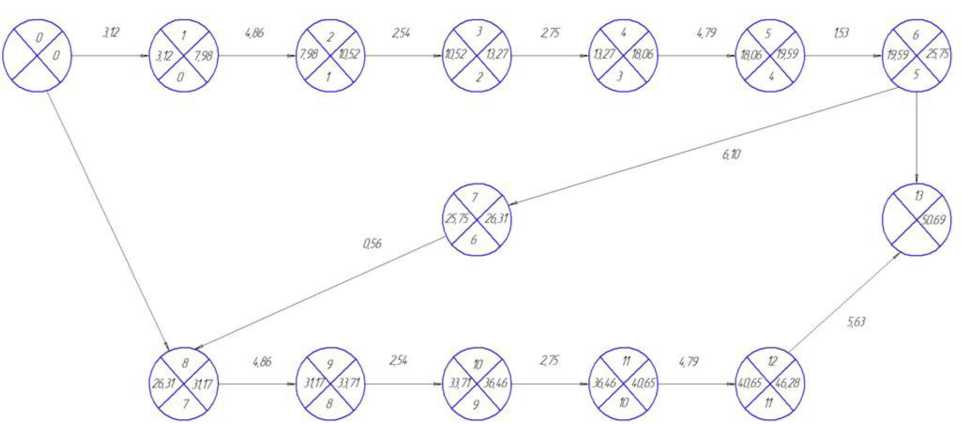

Для расчета на графике каждое событие делится на четыре сектора. В верхнем секторе проставляется номер данного события. В левом и правом - соответственно ранний и поздний строки свершения данного события, а в нижнем секторе ставится номер предшествующего события, от которого велся отсчет при определении раннего срока свершения данного события. Ранний срок свершения события определяется самым продолжительным из (2.1) них, т.е t-ран = tnpefl + tcooTB В результате такого расчета определяется ранний возможный срок свершения конечного события, т.е величина критического пути tKp=50,69 мин.  Рисунок 2.4 - Сетевой график обточки колесных пар 3 Выбор нового оборудования и оснастки

Для того чтобы производить ремонт колесных пар в приемо-отправочном парке «Д», расположенном в Вагонном эксплуатационном депо Карымская необходимо закупить новое оборудование. Для обточки колесных пар нужен колесотокарный станок. А для контроля качества обточки колесных пар, применяют методы неразрушающего контроля. Методы неразрушающего контроля хороши тем, что в процессе контроля контролируемый образец не разрушается и не меняет своих эксплуатационных характеристик, что позволяет выполнять сто процентный (и не выборочный) контроль выпускаемых изделий. Контроль качества является самой массовой технологической операцией при ремонте вагонов, иначе не одна деталь не может быть изготовлена без измерения ее технических характеристик. В таблице 3.1 сведен перечень нового оборудования. Таблица 3.1 - Оборудование для ремонта колесных пар

Ультразвуковой дефектоскоп УД2В-П46 предназначен для ультра - звукового контроля (УЗК) сварных соединений, а также узлов и деталей технических средств железнодорожного транспорта, в том числе элементов колесных пар, с целью выявления внутренних дефектов. Позволяет проводить УЗК в многоканальном режиме, что значительно повышает производительность дефектоскопирования объекта. УЗК основан на свойствах ультразвуковых колебаний и позволяет отражаться от поверхностей и неоднородностей в контролируемых деталях. Ультразвуковые колебания в деталях возбуждаются и отраженные (рассеянные) неоднородностью сигналы принимаются пьезоэлектрическими преобразователями. Технические характеристики установки представлены в таблице 3.2. Таблица 3.2 - Технические характеристики УД2В-П46

Магнитопорошковый дефектоскоп МД-13ПР предназначен для обнаружения поверхностных поперечных трещин средней части осей вагонных колесных пар при неразрушающем контроле магнитопорошковым методом. Возможность выявления дефектов основана на явлении притяжения частиц магнитного порошка в местах выхода на поверхность магнитного потока, связанного с наличием в контролируемой детали нарушений сплошности. Допускается использование дефектоскопа для контроля других деталей из ферромагнитных материалов. Дефектоскоп МД-13ПР предназначен для контроля средней части оси сформированной колесной пары сухим способом нанесения магнитного индикатора (порошка типа ПЖВ5.160 по ГОСТ 9849). Дефектоскоп МД-13ПР может быть использован при контроле средней части оси мокрым способом, если блок контроля и проводники соленоида защищены от попадания на них суспензии. Технические характеристики магнитопорошкового дефектоскопа сведены в таблицу 3.3. Таблица 3.3 - Технические характеристики МД-13ПР

Токарный станок C6163 предназначен для внешней и внутренней обработки, обточки конуса, обрабатывает торцевую поверхность и другие вращающиеся детали. На данных станках можно нарезать дюймовую, метрическую, модульную и питчевую резьбы, производить сверление, расточку и нарезание пазов. Технические характеристики установки представлены в таблице 3.4. Таблица 3.4 - Технические характеристики УМС-15829М2

Продолжение таблицы 3.4

Парк «Д» оснащен главными и приемо-отправочными путями, предназначенными для пропуска, приема и отправления поездов обоих направлений. В парке имеется устройство для опробования тормозов, стеллажы для запасных частей т ограждение поездов приемоотправочных путей. В связи с внедрением приспособлений для ремонта колесных пар список оборудования после реорганизации приемо-отправочного парка «Д» увеличится. В таблице 3.5 представлен перечень оборудования после реконструкции. Таблица 3.5 - Перечень оборудования после реконструкции

Проанализировав существующую организацию работ, нормативные и действующие величины трудоёмкости парка «Д», трудоемкости парка «Д» после реорганизации составят следующие величины, которые приведены в таблице 3.6. Таблица 3.6 - Трудоемкость работ

Для расчета количества работников нам необходимо рассчитать производственную мощность парка. По формуле 3.1 М= ( 3.1) где N - программа ремонта за один год; tp - число стоил; 1:п-нормированное время простоя вагона в ремонте, ч; 1500 16 М= =3428 вагонов 7 Количество работников посчитаем по формуле 3.2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||