экзамен по фармтехнологии. экзамен 4 курс. Коллоквиум по теме Мягкие лекарственные формы промышленного производства

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

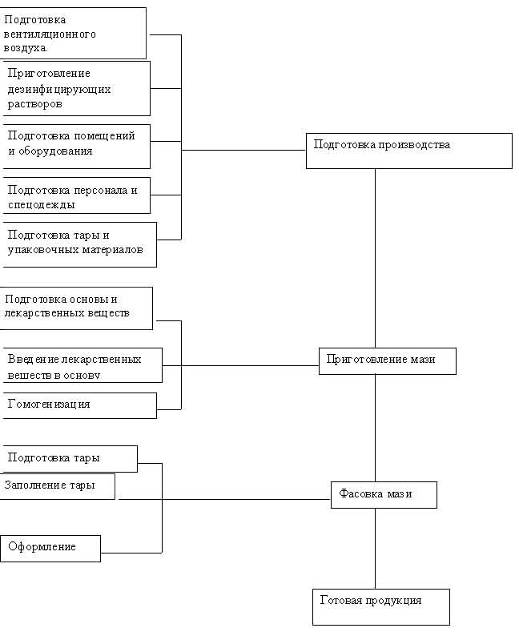

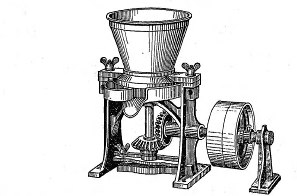

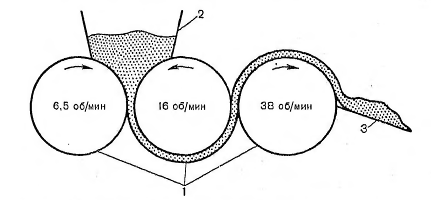

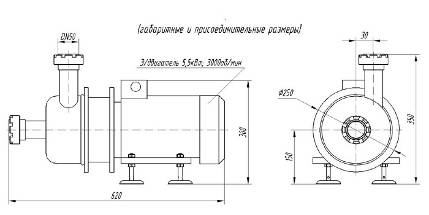

Технологическая схема получения мазей различных типов Производство мазей на фармацевтических предприятиях осуществляется в соответствии с техническими регламентами, разработанными на основе научных исследований, и сосредоточено в специальных цехах, оснащенных необходимым оборудованием. Технологический процесс находится под строгим контролем, так как любое отклонение от регламента может привести к снижению к снижению качества выпускаемой продукции. Технологическая схема производства мазей состоит из следующих стадий: 1. подготовка производства; 2. подготовка основы для мазей и лекарственных веществ; 3. введение лекарственных веществ в основу; 4. гомогенизация; 5. стандартизация; 6. фасовка и упаковка. На каждой стадии производства осуществляется контроль качества продукции [4]. Подготовка производства ведется согласно требованиям GMP и включает в себя подготовку помещения и оборудования, вентиляционного воздуха, персонала, а также тары и укупорочных материалов. Подготовка основы для мазей. Основу расплавляют в бочке или баке (в шаре) и перемещают в варочный котел. Если основа состоит из несколько компонентов, плавятся начинают с тугоплавких веществ. При необходимости фильтруют основу через холст или марлю. Лекарственное вещество измельчают просеиванием через сито. Введение лекарственных веществ в основу. Добавление лекарственных веществ к основе осуществляется в 2-вальцовых смесителях или в реакторах с паровой рубашкой или электрическим обогревом, снабженным тремя мощными мешалками: якорной, лопастной, турбинной, обеспечивающие хорошее перемешивание и перетирание компонентов мази. Гомогенизация мазей необходима, если при перемешивании не удается получить необходимую степень дисперсности лекарственных веществ. Осуществляется в жерновых мельницах либо валковых мазетерках, а также с помощью РПА. Стандартизация. Мазь стандартизуют в соответствии с требованиями ГФ XI (ОФС "Мази"), а также соответствующих ЧФС и ФСП. Фасовка и хранение. Мази фасуют в стеклянные банки, полиэтиленовые и алюминиевые тубы. Упаковка в тубы производится с помощью турбонабивочных автоматов. Хранят мази в прохладном, защищенном от света месте. (7) Аппаратура, используемая в производстве мазей, паст, линиментов. Аппаратура, используемая в производстве мазейВакуумный реактор. Вакуумный реактор - двутельный (трехслойный) пароварочный (элекрообогреваемый) закрытого типа с двигателем, редуктором, рамной мешалкой предназначен для перемешивания и растворения компонентов вязких продуктов (например, расплавленных мазевых основ). Вакуумный реактор представляет собой вертикальный двутельный сосуд с паровой рубашкой и термоизоляцией. Снабжается перемешивающим устройством с рамной мешалкой. Внутренняя колба варочного котла изготавливается из нержавеющей стали. Наружная - сталь 3, нержавеющая сталь. Предусмотрены различные виды крепления аппарата [12].  Рис.1 Устройство реактора-смесителя. 1-корпус, 2 - крышка, 3,4,5 - мешалки, 6 - паровая рубашка. Для расплавления основы и ее транспортировки используются специальные устройства, например, электропанель для плавления мазевых основ . Она представляет собой воронку с фильтром и кожухом, снабженную нагревательным элементом, получающую питание от сети переменного тока. Воронка помещается в емкость с основой и плавит ее. При необходимости основу фильтруют и по обогреваемому трубопроводу переводят в варочный котел или смеситель [4].  Рис.2 Устройство электропанели для плавления мазевых основ: 1-емкость с мазевой основой, 2 - воронка с фильтром и кожухом, 3 - нагревательные элементы, 4 - шланг для передачи мази в емкость, 5 - источник переменного тока. Для гомогенизации мазей используются несколько типов аппаратов. Жерновая мельница имеет два жернова, верхний отлит вместе с загрузочной воронкой, неподвижен, нижний вращается в горизонтальном направлении. На поверхности жерновов имеются бороздки, более глубокие в центре, у краев исчезающие. Мазь гомогенизируется в просвете между жерновами и выдавливается к краям, где с помощью скребка собирается в приемник. Степень дисперсности частиц в мази определяется расстоянием между жерновами. Производительность мельницы 60-80 кг/ч.  Рис.3 Жерновая мельница Валковые мазетерки имеют два или три валка с гладкой поверхностью, вращающиеся навстречу друг другу с разной скоростью, что обеспечивает переход мази с вала на вал и увеличивает трение между ними [4].  Рис.4 Трехвальцовая мазетерка: 1 - валки, 2 - бункер, 3 - направляющий желоб. Гомогенизаторы - диспергаторы (производитель завод Прогресс) предназначены для многокомпонентного диспергирования нерастворимых сред с целью получения эмульсий и суспензий, в т. ч. для особо вязких продуктов.  Рис.5 Устройство гомогенизатора-диспергатора Перекачиваемая гомогенизатором среда подводится к всасывающему патрубку и отводится из напорного патрубка под воздействием подпирающего давления. Крупнозернистые частицы смеси, подлежащие гомогенизации, попадают на крыльчатку агрегата, затем, получив ускорение, попадают на гомогенизирующий узел. В гомогенизирующем узле происходит их раздробление между вращающимся и стационарным калибровочными цилиндрическими ножами ротора и статора. Вращающийся и стационарный калибровочные ножи исполнены в виде колец с отверстиями. Попадающие на гомогенизирующий узел частицы выдавливаются крыльчаткой под воздействием давления, созданного центробежной силой, и проходят через отверстия. Так как частота вращения крыльчатки и одного из колец 3000 об/мин., происходит постепенное срезание (раздробление) подвижной частью кольцевого ножа (каждым отверстием вращающейся части) массы по мере ее продвижения [12]. Гомогенизатор роторно-пульсационный позволяет одновременно производить диспергирование, гомогенизирование и перекачивание продукта с повышением давления на выходе. Специальная конструкция гомогенизатора (две рабочие камеры), специальная геометрия корпуса (с отсутствием “мертвых зон”) и вращающихся рабочих частей обеспечивает высокую производительность. Гомогенизатор обладает высокой производительностью, позволяет получать высокостабильные эмульсии и суспензии, обеспечивает степень гомогенизации 80%, размер частиц до 2 мкм. Может быть встроен в уже существующие линии [12]. Линия для производства стерильных мазей. Линия состоит из плавильного котла (смесителя), гомогенизатора и стерилизатора. Плавильный котел (смеситель) многослойный, с ТЭНами или паровой рубашкой, с многолопастной мешалкой, с фторопластовыми скребками, крышка котла подъёмная, сдвигающаяся с люком на эксцентрике, мешалка и скребки быстросъемные, выгрузка снизу, с преобразователем частоты вращения обеспечивающем скорость вращения от 10 до 200 об/мин, пульт управления. Зачистка швов по GMP. Стерилизатор для приготовления готовой мази многослойный, с термоизоляцией, с рубашкой нагрева паром или ТЭНами, с многолопастной мешалкой, с фторопластовыми скребками, крышка котла с сальниковым уплотнением, скребки быстросъемные, с механизмом подъема, выгрузка снизу, с преобразователем частоты вращения обеспечивающем скорость вращения от 10 до 200 об/мин, манометр, термометр, термопара, штуцера №1,2 со стеклом, штуцера для сброса давления, аварийный штуцер для сброса давления, штуцер с фильтром, для воздуха, для подачи воды, пульт управления. Зачистка швов по GMP, а также фильтр, гомогенизатор, насос НСУ. Принцип работы: в плавильный котел загружаются (через крышку) компоненты для приготовления мазевой основы. В нем масса нагревается и тщательно перемешивается. Готовая смесь гомогенизируется и через фильтр, который задерживает все механические включения и другие включения, поступает в стерилизатор. В этом аппарате под давлением, при заданной температуре и постоянном перемешивании в течение определенного количества времени происходит стерилизация мази. Готовая масса насосом перекачивается в тубонаполнительную машину [12]. Пасты изготовляют в лопастных смесителях периодического действия или винтовых (шнековых) непрерывного действия. Показатели качества мазей, их нормирование и методики определения. Качество приготовленных мазей оценивают так же, как и других лекарственных форм, то есть проверяют документацию (рецепт, паспорт), упаковку, оформление, отсутствие расслаивания и механических включений, отклонение в массе. Определение подлинности проводят визуально по внешнему виду и органолептическим признакам (запах, цвет и др.), зависящим от свойств входящих в мазь лекарственных веществ и от использованных мазевых основ. Однородность мазей определяют по величине частиц твердой фазы (ГФ XI). Для этого используют биологический микроскоп, снабженный окулярным микрометром МОБ-1 при увеличении окуляра 15х и объектива 8х. Цену деления окулярного микрометра выверяют по объекту-микрометру для проходящего света (ОПМ). Пробу мази отбирают, как указано в статье «Отбор проб лекарственных средств», и она должна соответствовать не менее 5,0 г. Если концентрация лекарственных веществ в мазях превышает 10 %, то их разбавляют соответствующей основой до содержания около 10 % и перемешивают. При отборе следует избегать измельчения частиц. Методика определения. Из средней пробы мази берут навеску 0,05 г и помещают на необработанную сторону предметного стекла. Другая сторона предметного стекла обработана следующим образом: на середине его алмазом или каким-либо другим абразивным материалом наносят квадрат со стороной около 15 мм и диагоналями. Линии окрашивают с помощью карандаша по стеклу. Предметное стекло помещают на водяную баню до расплавления основы, прибавляют каплю 0,1 % -ного раствора Судана III для жировых, углеводородных и эмульсионных основ типа В/М или 0,15 %-ного раствора метиленового синего для гидрофильных и эмульсионных основ типа М/В и перемешивают. Пробу накрывают покровным стеклом (24 x 24 мм). Фиксируют его путем слабого надавливания и просматривают в четырех полях зрения сегментов, образованных диагоналями квадрата. Для анализа одного препарата проводят 5 определений средней пробы. В поле зрения микроскопа должны отсутствовать частицы, размер которых превышает нормы, указанные в частных статьях. Определение рН мазей необходимо для контроля стабильности лекарственных веществ и основы во время хранения. Сдвиг рН свидетельствует об изменении физико-химических свойств последних. Важным критерием качества мазей являются показатели структурно-механических (реологических) свойств. Консистенция мазей влияет на процессы их приготовления и расфасовки, намазываемости мазей и высвобождения из них лекарственных веществ. Одним из важных факторов, от которых зависит консистенция, — это предельное напряжение сдвига, характеризующее способность мази оказывать некоторое сопротивление при намазывании и экструзии (способности выдавливаться из туб, дозаторов и т. д.). Кроме того, оценка качества мазей включает еще несколько составляющих. Проводят анализ документации, т.е. проверяют, правильно ли выписан рецепт, совместимы ли ингредиенты, выполнены ли расчеты их количества. Сверяют рецепт с паспортом письменного контроля (ППК). Соответствие оформления назначению мази и свойствам ее компонентов осуществляют проверкой соответствия этикеток и надписей на основной этикетке способу применения мази и свойствам ее компонентов. При оценке качества упаковки и укупорки обращают внимание на эстетичность упаковки, оформления, герметичность (банку переворачивают), соответствие объема банки массе мази, свойств упаковки — свойствам ингредиентов мази. Проводят органолептический контроль: банку открывают, проверяют соответствие цвета и запаха мази свойствам ее компонентов. Правильно приготовленная лекарственная форма должна быть внешне однородна, консистенция должна соответствовать введенным ингредиентам, компоненты мази не должны расслаиваться. Готовый препарат не должен содержать механических включений. Для выявления отклонений в массе мази проверяют общую массу препарата, а при необходимости и концентрацию лекарственных веществ. При этом отклонение массы мази от заданной величины не должно превышать показателей, указанных в нормативной документации. Если по всем перечисленным показателям мазь отвечает требованиям, то ее можно отпустить больному. Если же хотя бы по одному из пунктов препарат не отвечает нормам, необходимо исправить ошибку или приготовить мазь заново. Показатели качества мазей, их нормирование и методики определения. 1. Органолептический контроль. Правильно изготовленные мази, пасты, кремы, гели, линименты должны быть внешне однородными, не расслаиваться, иметь соответствующую консистенцию. Цвет, запах должны соответствовать введенным в состав мази веществам. Суспензионные линименты должны легко ресуспендироваться. Для проверки однородности используют методику, описанную в ГФ X. Берут четыре пробы мази по 0.02-0.03 г, помещают на два предметных стекла по две пробы, покрывают вторым предметным стеклом, плотно прижимают до образования пятен диаметром 2 см. При рассмотрении пятен невооруженным глазом на расстоянии 25-30 см в трех из четырех исследуемых пробах не должно обнаруживаться видимых частиц. В случае обнаружения повторное исследование проводят в восьми пробах. При этом допускается наличие видимой неоднородности не более,чем в двух пятнах.[7] 2. Письменный контроль. После изготовления мази заполняют лицевую сторону ППК. Последовательность записи ингредиентов должна отражать порядок их добавления в состав мази. В паспорте указывают количества взятых лекарственных и вспомогательных веществ (основы и веществ, взятых дополнительно), общую массу препарата и тары. Введение в состав мазей веществ в виде другой лекарственной формы запрещено для мазей, предназначенных для новорожденных детей. 3. Физический контроль. Проверяют общую массу и отклонение, которое не должно превышать норм, указанных в нормативных документах, таких как приказ № 305. Совершенствование мазей, паст, линиментов, пути оптимизации составов, технологии, упаковки. |