экзамен по фармтехнологии. экзамен 4 курс. Коллоквиум по теме Мягкие лекарственные формы промышленного производства

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

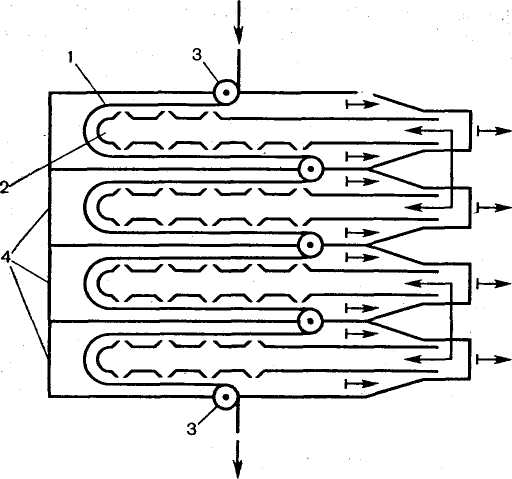

Основные направления совершенствования мазей, пути оптимизации составов, технологии, упаковки.1) Расширение ассортимента мазевых основ и их выбор в зависимости от применения мази и от возраста больного. 2) Повышенная физическая устойчивости суспензионных и эмульсионных мазей может быть достигнуто добавлением загустителей, эмульгаторов и др. вспомогательных веществ. 3) Химическая стабильность - применение антиоксидантов (бутилоксианизол, б-токоферол и др.)[15] 4) Обеспечить наибольшую стабильность - с помощью консервантов (кислота сорбиновая 0,2%, смесь 1:3 нипагина и нипазола, спирт бензиловый 0,9%). 5) Проблема упаковки - в связи с современными требованиями к уровню микробной контаминации в не стерильных лекарственных средствах. Создаются комбинированные (ламинированные) материалы, сочетаются лучшие свойства алюминиевой фольги, полимеров, бумаги. Создаются упаковки одноразового пользования. [1] Совершенствование технологии линиментов можно провести по нескольким направлениям: 1. Использование средств малой механизации (установки для приготовления мазей УПМ-2; смесителя для эмульсий и суспензий -- СЭС; размельчителя тканей РТ-2; дозаторов) позволяет не только ускорить и облегчить приготовление линиментов, но в ряде случаев, при приготовлении эмульсионных линиментов и повысить их качество. 2. Повышения стабильности ряда прописей линиментов можно достигнуть правильным подбором и использованием новых эмульгаторов, загустителей и т. п. 3. Для повышения химической стабильности, замедления разложения липофильных основ перспективно использование антиоксидантов (б-токоферолов, бутилоксианизола и др.). 4. Снижению микробной обсемененности способствует введение в состав линиментов консервантов (спирта бензилового, нипагина, нипазола, кислоты сорбиновой) и разработка новых видов упаковки. При всех положительных свойствах линиментов существуют такие дерматологические состояния, когда применение линиментов становится нежелательным или вообще неприемлемым. Это относится, в частности, к их нанесению на кожные или слизистые покровы с нарушенной целостностью, когда возникает требование не только стерильности, но и необходимости дозирования сильнодействующих препаратов. К другим случаям необходимого совершенствования формы можно отнести не гигиеничность и неудобство нанесения линиментов, неудобство транспортировки и длительность приготовления. Я предлагаю некоторые возможные пути эволюции линиментов. Пластыри, определение, классификация. Технологические схемы получения различных типов пластырей. Пластыри (Emplastra) — лекарственная форма для наружного применения, обладающая способностью прилипать к коже, оказывающая действие на кожу, подкожные ткани и в ряде случаев общее воздействие на организм. Пластыри — одна из старейших лекарственных форм, известная с очень древних времен, прародители современных препаратов четвертого поколения — трансдермальных терапевтических систем, осуществляющих чрескожный транспорт лекарственных веществ с целью системного воздействия на организм. Пластыри при комнатной температуре имеют вид твердой массы, при температуре тела они размягчаются. При температуре 65 —100 °С — плавятся, их можно сплавлять с различными лекарственными и вспомогательными веществами и смешивать с порошкообразными материалами. Кроме того, пластыри выпускают в виде жидкостей, помещенных в стеклянные флаконы, алюминиевые тубы, аэрозольные баллоны. В зависимости от медицинского назначения пластыри подразделяют на эпидерматические, эндерматические и диадерматические. Эпидерматические пластыри применяют для предохранения кожи от вредных воздействий, для закрытия дефектов кожи, для сближения краев ран и фиксирования повязок на поверхности кожи. Эндерматические пластыри содержат лекарственные вещества, воздействующие на больную кожу. Диадерматические пластыри содержат лекарственные вещества, проникающие через кожу и оказывающие воздействие на глубоко лежащие ткани или общее воздействие на организм. Эпидерматические пластыри должны обладать хорошей липкостью, плотно прилегать к коже и не раздражать ее. Они могут не содержать лекарственных веществ, выступая в качестве перевязочного материала. Вследствие «парникового» эффекта эпидерматические пластыри способствуют размягчению кожи, усиливают процессы кровообращения и рассасывания. Эндерматические и диадерматические пластыри более мягкие по консистенции, так как должны обеспечивать хорошее высвобождение лекарственных веществ и их проникновение на различную глубину ткани или оказание резорбтивного действия. Методы получения пластырей. Технологичская схема и оборудования. Пластыри свинцовые (простой свинцовый пластырь) Технологические стадии производства: Сплавление подсолнечного масла и свинного жира. Приготовления свинцового глета Смешивание компонентов и варка при температуре 100-110ºС в течении 2-3 ч. Промывание от глицерина. Высушивание Стандартизация. Упаковка Каучуковые пластыри (лейкопластырь) Состав: каучук натуральный – 25,7 ч; канифоль – 20,35 ч; цинка оксида -32 ч; ланолина безводного 6,9 ч; парафина жидкого -11,3 ч; неозона Д -0,75 ч. Технологическая схема производства: приготовления каучукового клея приготовления пасты антистарителей приготовления цинковой основы смешивание всех компонентом Приготовленная масса на носится на шифон спомощью клеепромазывальной машины.  Каучуковые пластыри (перцовый пластыри) Технологическая схема производства: приготовления каучукового клея. приготовления пасты перцовой приготовления мучной основы нанесения на тканевую ленту Используют установку УСПЛ-1  Технология перцового пластыря состоит из процессов приготовления каучукового клея пасты перцовой мучной основы. Наносят перцовую лейкомассу на установке УСПЛ-l Д  вижущаяся лента с пластырной массой 1 с помощью опорных роликов 3 проходит сушильные блоки 4 и обогревается нагретым воздухом через газораспределительные кассеты 2. вижущаяся лента с пластырной массой 1 с помощью опорных роликов 3 проходит сушильные блоки 4 и обогревается нагретым воздухом через газораспределительные кассеты 2. Паро-воздушная смесь поступает в адсорбер для регенерации бензина Горчичники (Sinapismata) - разновидность каучуковых пластырей, выпускаемых в виде прямоугольных листов бумаги размером 8 х 12,5 см, покрытых порошком обезжиренных семян горчицы толщиной 0,3-0,55 мм. Горчичники Технологический процесс состоит из 5 стадий. 1. Приготовления каучукового клея. – в клеемешалку помещают каучук и растворяют его в бензине. Затем массу фильтруют 2. Приготовления горчичной массы – в резиновой клей помещают просеянный порошок горчицы и перемешивают до получения однородной массы. 3.Приготовления горчичника – готовую массу намазывают на бумагу, потом высушивают. 4. Рекуперация бензина. 5. Высушенную ленту разрезают на листорезальной машине и горчичники фасуют в пакеты. Производство свинцовых, смоляно-восковых пластырей. 1. Простой свинцовый пластырь (Emplastrum plumbi simplex). К группе свинцовых пластырей относится простой свинцовый пластырь, который в химическом отношении представляет собой смесь свинцовых солей высших жирных кислот (стеариновой, пальмитиновой и олеиновой), а также содержит следы неомыленных жиров и не более 3 % воды. Пластырь состоит из 10 частей подсолнечного масла, 10 частей очищенного свиного жира, 10 частей оксида свинца в мельчайшем порошке и дистиллированной воды в количестве, необходимом для образования однородной пластической массы. Основой получения этого пластыря является реакция омыления жиров оксидом свинца в присутствии воды при температуре кипения массы в котле из нержавеющей стали или эмалированном котле с паровой рубашкой, снабженных мешалкой. Следует помнить, что при изготовлении простого свинцового пластыря нельзя использовать медные и медно-луженые котлы. 2. Пластырь свинцово-смоляной К этой группе относится сложный свинцовый пластырь, имеющий следующий состав: 85 частей простого свинцового пластыря, 10 частей канифоли и 5 частей терпентинного масла. Для его приготовления сплавляют свинцовый пластырь и канифоль, а затем к полуостывшей массе при постоянном перемешивании добавляют терпентин. Сложный свинцовый пластырь выпускается в виде палочек и применяется как легкое раздражающее средство при гнойно-воспалительных заболеваниях кожи, фурункулах и др. Каучуковые пластыри, их производство, оценка качества. К каучуковым пластырям относятся лейкопластырь, лейкопластырь бактерицидный, мозольный «Салипод», перцовый, горчичники. Липкий пластырь эластичный намазанный. Пластырь имеет следующий состав: каучука натурального 25,7 части; канифоли 20,35 части; цинка оксида 32 части; ланолина безводного 9,9 части; парафина жидкого 3 части; неозона Д 0,75 части Все исходные вещества должны быть свободны от воды. Остаточная влага в материалах не должна превышать 0,5%, так как пластырь вначале будет липким и марким, а затем будет отслаиваться от ткани, крошиться. Канифоль придает пластырной массе большую липкость; и содержит смоляные кислоты, обладающие раздражающим действием на кожу. Для нейтрализации этих кислот в массу вводят цинка оксид, в результате чего образуются резинаты. Цинка оксид оказывает подсушивающее действие, тем самым предупреждая излишнюю маркость пластыря. Ланолин и вазелиновое масло выполняют роль пластификаторов. Для предупреждения «старения» в массу вводят антистарители — вещества, замедляющие окисление каучука. Это неозон Д (фенил- (3-нафтиламин), параоксидефиниламин, эджрайт (альдол-а- нафтиламин). В качестве растворителя применяют бензин. Лейкопластыри получают на основе каучука путем простого длительного смешивания (в течение 6 ч) отдельно приготовленных: резинового клея (раствор в бензине канифоли и каучука); пасты антистарителей (гомогенизированная смесь ланолина с антистарителем); цинковой основы (гомогенизированная смесь ланолина, воска и цинка окиси). Приготовленная пластырная масса наносится на движущуюся ленту шифона с помощью клеепромазочной (шпрединг) машины (рис. 22.1). Шифон наматывают на деревянный валик 2. Конец ленты протягивают через верхнюю сушильную камеру с нагреваемыми паром полыми плитами 1, возвращают обратно через нижнюю камеру охлаждения и закрепляют на приемном валике 3. На заправленную ленту опускают нож 5, устанавливая зазор 0,35—40 мм. На ткань перед ножом наносят пластырную массу из бункера. При движении ленты нож равномерно распределяет лейкомассу по всей ширине ткани. Скорость движения ленты 7,5— 8,5 м/мин. При прохождении ленты над нагретой плитой (температура 100—105 °С) из нанесенного слоя лейкомассы испаряется бензин, пары его отсасываются через трубу 6. Для более полного испарения бензина навстречу движению ленты подают под давлением горячий воздух. Далее лента через двигающий вал 4 проходит над струей холодного воздуха (4—16 °С), подаваемого через отверстие 7 с помощью вентилятора 8, после чего наматывается на приемный валик. По окончании приема ленты на валик 3, машину выключают и валики меняют местами, повторяя вновь процесс нанесения лейкомассы на ткань. Необходимый слой пластырной массы достигается в результате 5—6 намазываний. Слой пластырной массы должен быть такой толщины, чтобы кусок шифона с намазанной массой размером 5 х 5 см имел массу 0,64—0,65 г для шифона артикула 85. Ленты с валика перематывают с помощью размоточных машин на картонные шпули в рулоны длиной 1 м и 5,2 м. Далее рулоны разрезают на катушки разных размеров. Отсасываемые пары бензина пропускают через адсорбер, где они поглощаются, а затем десорбируются. Регенерированный бензин вновь вводят в производство. Лейкопластырь может выпускаться в мелкой расфасовке в виде полос размером 4×10 см и 6 х 10 см на штапельном полотне, покрытых защитным слоем целлофана, по 10 шт. в пакете. В готовом пластыре определяют: равномерность намазанного слоя (на 1 м2 пластыря должно быть не менее 120 г лейкомассы); отрывная клейкость — не менее 100 г/см2; кислотное число — 32—37; количество цинка оксида — 29—34%. Лейкопластырь может служить основой для нанесения лекарственных веществ. Так, например, лейкопластырь бактерицидный состоит из марлевой прокладки, пропитанной раствором антисептика (состав: фурацилина — 0,02%; синтомицина — 0,08%; бриллиантового зеленого — 0,01% в 40% этиловом спирте), и имеет фиксирующую лейкопластырную ленту. Сверху пластырь покрывается защитным слоем крахмальной марли и целлофаном. Пластырь выпускается различных размеров. Перцовый пластырь. Однородная липкая масса желто-бурого цвета, своеобразного запаха, нанесенная на бумагу или ткань, размером 12 х 18, 10 х 18,8×18 см, в пакет вкладывается по две пары пластырей, проложенных защитным слоем целлофана Применяется как обезболивающее средство при подагре, артрите, радикулите, люмбаго и как отвлекающее средство при простудных заболеваниях. Технология перцового пластыря состоит из процессов приготовления каучукового клея, пасты перцовой и мучной основы. В реакторе с паровой рубашкой и мешалкой готовят каучуковый клей путем растворения в бензине каучука, канифоли и антиоксиданта. Отдельно готовят перцовую пасту. Для этого смешивают густой экстракт стручкового перца 11% с частью расплавленного и охлажденного до температуры 40—50 °С ланолина, добавляют экстракт белладонны густой 0,3% и 0,3% настойки арники. Пасту перцовую вводят в каучуковый клей и перемешивают 30 мин. В реактор с перцовой пастой и каучуковым клеем добавляют раствор канифоли в бензине и перемешивают 60 мин. Для приготовления мучной основы пшеничную муку смешивают с разогретым ланолином, вазелиновым маслом и раствором канифоли в бензине. Этой основой грунтуют тканевую ленту из мадаполама, миткаля или ситца, а затем наносят перцовую лейко- массу на установке УСПЛ-1. На этом оборудовании предусмотрено одноразовое нанесение пластырной массы и ее сушку. Основу движения ленты в сушильной камере составляет улиткообразная траектория. Сушилка компактна, небольших размеров и в технологическом цикле имеет три зоны. В первых двух зонах используется нагретый воздух (35—40 °С и 65—75 °С соответственно, скорость движения полотна 0,8—1 м/с). В третьей зоне пластырь охлаждается. Длина ленты составляет 250 — 300 м. Общая продолжительность сушки пластырной массы 50 мин. Еще более перспективна камерно-петлевая сушильная установка, позволяющая использовать любые подложечные материалы (бумага, нетканые материалы). Движущаяся лента с пластырной массой 1 с помощью опорных роликов 3 проходит сушильные блоки 4 и обогревается нагретым воздухом через газораспределительные кассеты 2. Паровоздушная смесь поступает в адсорбер для регенерации бензина. Оценку качества пластыря проводят по следующим показателям: по равномерности намазанного слоя (на 1 м пластыря должно быть не менее 120 г лейкомассы); отрывной клейкости (не менее 100 г/см2); кислотному числу (32-37); доле цинка оксида (29-34 %). Аппаратура для производства пластырей. |