Курсовая работа. ТМС. Курсовая работа состоит из введения и следующих разделов характеристика объекта производства, анализ базового технологического процесса, предложения по совершенствованию технологического процесса,

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

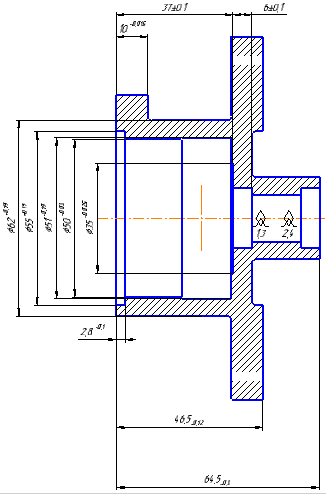

Рисунок 13 - Припуски2.7 Расчёт режимов резания операции 040 «Токарная»Исходные данные: Материал детали – алюминий, сплав АЛ9,  Станок: токарный SV18R; Вес детали: 0,4 кг; Операция: 040 Токарно-винторезная; Контрольное измерение детали производится – штангенциркулем ШЦ-I-250-0,02 ГОСТ 166. Режущий инструмент: резец расточной 2141-0043 ГОСТ 18883-73, материал режущей части – Т15К6.  Рисунок 12 – Эскиз на операцию «040» Глубина резания t, мм [6]: t=0,5 мм; Подача S0 мм/об [6]: S0 = 0,75 мм/об для конструкционного алюминия, с пластинами из твердого сплава, при чистовом точении. [6] (с.268, т.14) Скорость резания V, м/мин [6] V=140 м\мин (общемашиностроительные нормативы) с 81. К 22 Частота вращения n, об/мин [6]:

По паспорту станка принимаем n= 1750 об/мин Фактическая скорость резания V, м/мин

Сила резания Pz, Н [6]

– при s=0,75 мм. [с 273, т.22] – при s=0,75 мм. [с 273, т.22] – при s=0,75 мм. [с 273, т.22] – при s=0,75 мм. [с 273, т.22] – при s=0,75 мм. [с 273, т.22] – при s=0,75 мм. [с 273, т.22] – при s=0,75 мм. [с 273, т.22] – при s=0,75 мм. [с 273, т.22] Мощность резания Nе, кВт [6];

Крутящий момент Мкр , Нм [6]:

Машинное время T, мин [6]:

L=17 – длина обработки. i=2 – количество проходов Таким образом, вышеприведенный расчет режимов резания сведен в таблице 21. Таблица 21 – Режимы резания операции «Токарно-винторезная»

2.8 Расчет нормы времени на операцию 010 «Токарно-винторезная» Определим нормы времени расчетно-аналитическим методом Операция: 010 Токарная; В операцию входят: 1. Подготовить рабочее место, получить технологическую документацию, инструмент и средства оснащения. 2. Наладить станок для протачивания 3. Расточить сырые кулачки 4. Установить заготовку в трёхкулачковый патрон 5. Проточить поверхность 6. Снять деталь 7. Проконтролировать поверхность штангециркулем. Исходные данные: 1. Технологический процесс; 2. Станок: Станок токарно-винторезный универсальный SV18RA; 3. Токарное приспособление 3-х кулачковый патрон; 4. Вес детали 0,45 кг; 5. Контрольное измерение детали производится – штангенциркулем и индикатором Шц -I-250-0,1 ГОСТ 166-80 Шг-160-0,05 ГОСТ 162-80 Основное время:  Определение вспомогательного времени по [горб]. Вспомогательное время на установку и снятие детали  [горбацевич]; [горбацевич];Вспомогательное время на закрепление и открепление детали  [горбацевич]; [горбацевич];Вспомогательное время на прием управления станка. Включить или выключить станок или его узел кнопкой  [горбацевич]; [горбацевич];Подвести или отвести резец к детали при обработке  [горбацевич]; [горбацевич];Вспомогательное время на контрольные измерения детали  [горбацевич]; [горбацевич]; - поправочный коэффициент на вспомогательное время при серийном производстве: - поправочный коэффициент на вспомогательное время при серийном производстве:

Определение оперативного времени

Определение времени обслуживания рабочего места, отдыха и естественные надобности

Определение подготовительно-заключительного времени. Установка самоцентрирующего патрона  [горбацевич] [горбацевич]Установка резца на многорезцовой державке  [горбацевич] [горбацевич]Получение инструмента и приспособления до начала работы и сдачи их после завершения работы  [горбацевич] [горбацевич]

Таким образом, полученные значения и методику расчета рекомендуется применять для всех операций механической обработки. 3 ПРЕДЛОЖЕНИЯ ПО СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, ПРИНЯТОГО ЗА АНАЛОГВ результате анализа базового технологического процесса был обнаружен ряд отклонений не только в заполнении конструкторской документации, но и в рациональности использования метода получения заготовки, средств технологического оснащения, выбора комплекта технологических баз, последовательности обработки ответственных поверхностей и т.д. Основным недостатком базового ТП является использование заготовки полученной методом литья в кокиль, что влечет за собой высокую стоимость материала, т.к. деталь «Стакан» выпускается средними сериями. В качестве аналога предложена заготовка получаемая способом литья в землю. Это позволило бы уменьшить стоимость прозводства. Так же недостатком является отсутствие станков с ЧПУ, что позволило бы обработать наружные поверхности детали «Стакан» за три установки, что сократило бы время обработки на механических операциях, а также повысило бы точность детали. Базирование заготовки в заводском ТП частично отвечает основным принципам технологии машиностроения. Для повышения технологичности конструкции детали предлагается унифицировать ряд ее конструктивных элементов и исключить тем самым применение специальных инструментов. Целесообразно применять стандартные режущие инструменты, параметры которых позволяют получить необходимую поверхность. Поэтому рекомендуется упорядочить операции механической обработки в зависимости от применяемого оборудования и функциональных назначений поверхностей детали. ЗАКЛЮЧЕНИЕВ ходе курсовой работы был произведен подробный анализ чертежа детали «Стакан», а также технологичности ее конструкции и предъявленных технических требований. Предложен эффективный метод получения исходной заготовки: литье в землю, что позволит снизить цену производства на  руб. в год. руб. в год. Выполнен подробный анализ действующего технологического процесса изготовления детали «Стакан». Конструкторский контроль, анализ технических требований анализ технологичности позволил более точно изучить конструкцию изделия, назначение поверхностей, конструктивных элементов. В ходе изучения параметров, характеристик средств технологической оснастки были предложены рекомендации, которые позволят повысить технологичность изделия, качество поверхностей. Таким образом, данная курсовая работа является основой для дальнейшего проекта изготовления детали «Стакан». СПИСОК ЛИТЕРАТУРЫ Ансеров М. А. Приспособления для металлорежущих станков. Расчеты и конструкции/М.А.Ансеров.М.–Л.: Машиностроение, 1966. 648 с. Васин А.Н. Оформление пояснительных записок при курсовом и дипломном проектировании. Методические указания к выполнению курсовых и дипломных проектов для бакалавров и магистров направлений 15.03.05; 15.04.05, 15.03.02 / Васин А.Н., Назарьева В.А.; Саратов: СГТУ имени Гагарина Ю.А. 2015. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения/ Горбацевич А.Ф., Шкред В.А. М., Высшая школа, 2007 - 256 с. Изнаиров Б.М. Разработка технологических процессов. Анализ действующих технологических процессов: [Электронный ресурс]: учебное пособие / Б.М. Изнаиров, А.Н. Васин, О.П. Решетникова; СГТУ имени Гагарина Ю.А. – Электрон. текстовые данные (30МБ). - Саратов: ООО Издательский центр «Наука», 2017. – 1 электрон. опт. диск (CD-ROM). - Систем. требования: IBM – совместимый PC, Pentium 1 ГГц; дисковод CD-ROM 2x и выше; SVGA монитор 256 цв.; мышь; 512 МБ RAM; 30 МБ на винчестере; Windows /98/2000/XP/Vista/7/8; Adobe Reader 4.0 или выше - ISBN 978-5-9999-2794-1 Изнаиров Б.М. Технологическая оснастка. Методические указания к выполнению курсовой работы / Изнаиров Б.М.; Саратов: СГТУ имени Гагарина Ю.А. 2009. Косилова А.Г. Справочник технолога-машиностроителя. В 2-х т. Т.2/. А.Г. Косилова, Р.К. Мещеряков.- 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 496с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть I-II. Нормативы режимов резания, 1988. Режимы резания металлов. Справочник /Под ред. Барановского. - М.: Машиностроение, 1972. - 497 с. http://docs.cntd.ru/ metallicheckiy-portal.ru |

кВт

кВт