Курсовой проект по дисциплине Грузовые и коммерческие операции в транспортном процессе железнодорожных дорог

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

|

3.4 Определение классности станции Классность станции устанавливается на основе суммирования баллов по определенным показателям, характеризующим объем работы станции. Показатели и нормативы дальности по определению классности станции приводятся в таблице 3.3. По сумме баллов классность станции определяется: - свыше 100 баллов – внеклассная; - 40−100 баллов – 1 класса; - 18−40 баллов – 2 класса; - 8−18 баллов – 3 класса; - 1,5−8 баллов – 4 класса; - до 1,5 баллов – 5 класса. Таблица 3.3 – Определение классности станции

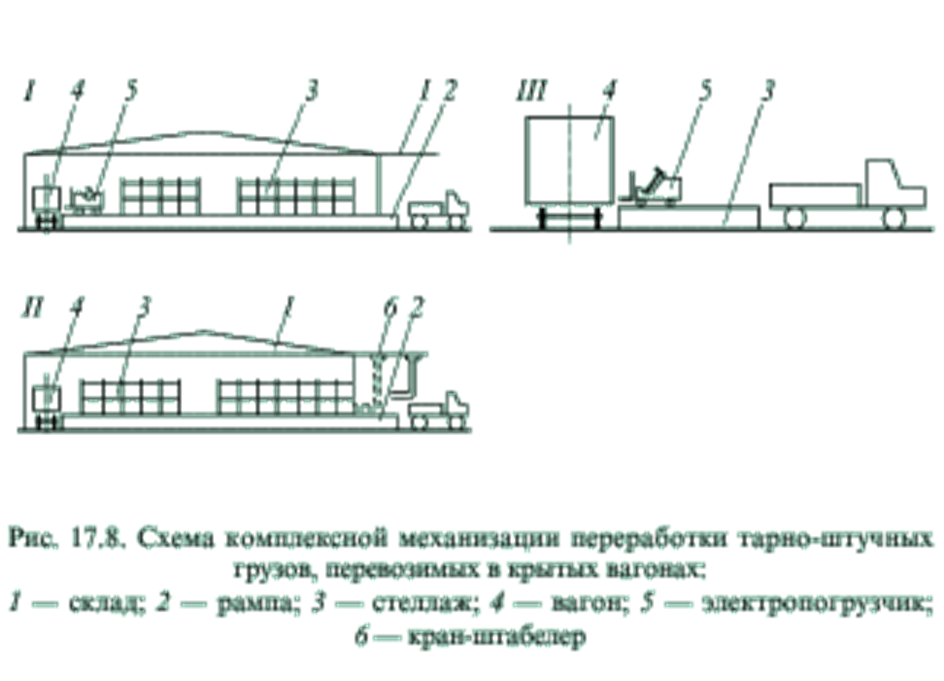

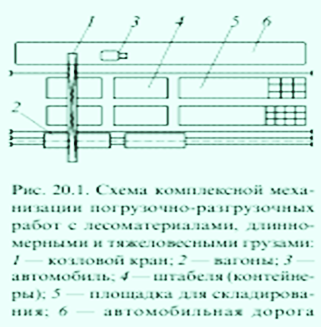

Вывод: данная железнодорожная станция, представленная в курсовом проекте, относится к I классу. 3.5 Выбор погрузочно-выгрузочных механизмов и определение их количества 3.5.1 Выбор и характеристика механизации погрузочно-выгрузочных работ на местах общего пользования Пакетированные тарно-штучные грузы, требующие защиты от атмосферных осадков, хранятся в крытом складе и перевозятся в крытых вагонах. В стесненных условиях складов и железнодорожных вагонов необходимо использование подъемно-транспортного механизма (средства), способного без привлечения дополнительных работников для выполнения ПРР. Таким средством стал погрузчик. Разновидности погрузчиков: электропогрузчики, автопогрузчики, погрузчики-штабелеры, электроштабелеры, другие разновидности погрузчиков. Основа выполнения грузовых работ: погрузчиком или его разновидностью – оснащение вилами, способными брать пакетированный груз на поддоне снизу без участия стропальщика. Но ряд грузов не пакетируется или плохо поддаются пакетированию, поэтому для работы с такими грузами разработаны специальные грузозахватные приспособления (навесные, клещевые и др.). Схема комплексной механизации переработки при работе с тарно-штучными грузами приведена на рисунке 3.2.  Рисунок 3.2 – Схема комплексной механизации переработки тарно-штучных грузов, перевозимых в крытых вагонах: 1 – склад; 2 – рампа; 3- стеллаж; 4 – вагон; 5 – электропогрузчик; 6 – кран-штабелер. Тара, в которую упаковывают эти грузы, может быть жесткой, полужесткой или мягкой. Для сыпучих и других грузов, не подвергающихся деформациям, применяют мягкую тару (мешки, кули, сетки, тюки). Тарно-упаковочные и штучные грузы перевозят повагонными или мелкими отправками. Правильное размещение их в вагонах и складах улучшает использование подвижного состава, сокращает его простой под грузовыми операциями, снижает потребность в складской площади, создает условия для рационального применения погрузочно-разгрузочных машин и повышения производительности труда. Грузы в складах размещают по указанию приемосдатчика груза и багажа, который, выбирая им место, учитывает их свойства и специализацию складских помещений. Грузовые места обычно укладывают в ряды, стопы и штабеля. Стопа представляет собой правильной формы вертикальную укладку отдельных тарно-упаковочных мест, в которой каждое верхнее место совпадает с лежащим ниже. Рядом называют несколько стоп, уложенных одна к другой. Ширину ряда ограничивает размер одного места. Штабель — несколько рядов по ширине. Упакованные грузовые места, находящиеся в одном горизонтальном слое штабеля, называют ярусом. Для перегрузки крупнотоннажных контейнеров применяются специальные козловые краны грузоподъемностью на захвате 20, 25, 32 и 40 тонн. Такие краны выпускаются бесконсольными, одноконсольными и двухконсольными с пролетами 16, 20, 25 и 32 м. Кроме этого могут применяться мостовые краны (последние при проектировании нового ТСК на станциях железнодорожного транспорта общего пользования не применяются), автопогрузчики (типа «Kalmar») с фронтальным и боковым расположением грузоподъемного органа. Специальные площадки для погрузки, выгрузки и хранения тяжеловесных грузов устраивают аналогично контейнерным и для переработки используют те же краны, т.е. автопогрузчики с безблочной крановой стрелой, козловые, мостовые (последние при проектировании нового ТСК не применяются), а также стреловые краны на железнодорожном, гусеничном и пневмоколесном ходу. Для переработки крупнотоннажных контейнеров организованы специализированные контейнерные пункты или площадки (ППКК). Иногда их называют контейнерными терминалами. Для погрузки, выгрузки, кратковременного хранения, завоза, вывоза, технического осмотра и текущего ремонта контейнеров, оформления грузовых, перевозочных и транспортно-экспедиционных документов, информации грузополучателей и др. ППКК должен иметь комплекс технических средств – площадку для хранения контейнеров, автопроезды, железнодорожные погрузочно-разгрузочные пути, грузоподъемные машины, стоянки для полуприцепов, служебные и бытовые помещения. На площадках специализированного ППКК крупнотоннажные контейнеры размещают рядами (рисунок 3.3), дверьми друг к другу, между двумя контейнерами по длине должен быть зазор не менее 0,1 м, а по ширине площадки – 0,15-0,16 м. Через каждый 12,2 м устраивают поперечный проход шириной 0,6 м, а через каждые 100 м – пожарный разрыв, равный 4 м. Наружные радиусы закруглений автопроездов 16 м. Прокладывают их без пересечений с железнодорожными и под крановыми путями. Это обеспечивает безопасность движения автомобилей, сокращает их простой. Въезд и выезд предусматривают в одном месте, а на противоположном конце площадки делают полукольцевой поворот. На специализированных ППКК со среднесуточной погрузкой от 20 четырехосных платформ и выше рекомендуется использовать козловые краны КДКК-30,5 и КДКК-32, а от 10 до 20 платформ – козловые краны КДКК-32 и КДКК-20. Схема размещения и переработки крупнотоннажных контейнеров показана на рисунке 3.4.  Рисунок 3.3 – Схема размещения контейнеров на специализированном ППКК с расположением в пролете крана: а, б – автопроездов; в – железнодорожных путей; г – ж/д путей и автопроездов  Рисунок 3.4 – Схема размещения и переработки крупнотоннажных контейнеров козловыми кранами КК-20 пролетом 25 м К тяжеловесным относятся грузы массой в одном месте свыше 500 кг. Их, как правило, перевозят на открытом подвижном составе – платформах и в полувагонах. На грузовых станциях тяжеловесные грузы обычно хранят на открытых складах (площадках). Площадки специализируют по отправлению и прибытию, роду груза, а также по направлениям перевозок. Машины и другие изделия при выгрузке на них устанавливают на деревянные или металлические подкладки. Зимой площадки очищают от снега и льда и под подкладки насыпают песок слоем 2-3 см. Между тяжеловесными грузами оставляют свободными проходы шириной не менее 1м для осмотра застропки (рисунок 3.5). При организации погрузочно-разгрузочных работ с лесоматериалами, длинномерными и тяжеловесными грузами на совмещенных площадках наиболее рационально использовать козловые краны КДКК-10, ККС-10, КК-12,5 и др. В комплексе с ними предусматривают сменные грузозахватные приспособления. Если на станцию поступает до пяти вагонов лесоматериалов, тяжеловесных и длинномерных грузов в сутки, перерабатывать их целесообразно стреловыми кранами на железнодорожном ходу КДЭ-161, КДЭ-163, КДВ-15 и, если грузов прибывает до трех вагонов в сутки, можно также использовать автокраны К-104 и автопогрузчики типа 4008, оснащенные сменными грузозахватными приспособлениями (рисунок 3.6).  Рисунок 3.5 – Схема комплексной механизации ПРР с лесоматериалами, длинномерными и тяжеловесными грузами: 1 – козловой кран; 2 – вагоны; 3 – автомобиль; 4 – штабеля; 5 – площадка для складирования; 6 – автомобильная дорога  Рисунок 3.6 – Схема комплексной механизации ПРР с использованием стреловых кранов: 1 – вагон; 2 – стреловой кран; 3 – штабеля груза; 4 – автомобиль; 5 – автомобильная дорога Таблица 3.4 – Технические характеристики механизмов для грузов ГР

3.5.2 Выбор и характеристика механизации погрузочно-выгрузочных работ на местах необщего пользования Механизация погрузочно-разгрузочных работ картона и РТИ такая же, как у тарно-штучных грузов и изложена в п. 3.5.1. Для переработки антрацита и гравия используется склад, оборудованный козловым краном и повышенным путем. Для выгрузки груза из саморазгружающихся вагонов используются повышенные пути. Они сооружаются в двух вариантах, блочные на естественном и балочные на свайном основании, что позволяет использовать этот метод для любых грунтовых условий. Верхний блок устоя служит одновременно опорной площадкой, крыльями для сопряжения эстакады с насыпью въезда. Под эстакадой устраивают наклонные плоскости (из бетонированной цементно-грунтовой или фунтовой отсыпки), по которым грунт отсыпается в сторону от эстакады, улучшая условия его забирания для погрузки на автотранспорт. Для выгрузки антрацита из полувагона и для погрузки гравия используется грейфер. Для выполнения погрузочно-выгрузочных работ используем козловой кран КК-12,5. Козловой кран КК-12,5 является подъемным механизмом, применяемым на всевозможных открытых складах, погрузочных площадках и в ангарах-хранилищах. Он обладает множеством достоинств и выдающимися рабочими характеристиками. Следует отметить возможность использования данной техники в неблагоприятных условиях среды, при сильных перепадах температуры и большой влажности. Длина пролета достаточна для выполнения всевозможных действий даже на складе с очень большой площадью. В большинстве случаев ее хватает для успешной работы на территории, величина которой составляет 400 м2. Подниматься груз может на высоту, позволяющую без каких-либо затруднений помещать его в железнодорожные вагоны, а также высокие грузовые платформы с неоткрываемыми бортами. Основные технические характеристики крана приведены в таблице 3.5.  Рисунок 3.7 – Устройство и габариты козлового крана КК-12,5 Таблица 3.5 – Основные технические характеристики крана КК-12,5

3.5.3 Определение парка погрузочно-выгрузочных машин и механизмов Для определения количества подъемно-транспортных машин необходимо знать их производительность. Производительность машин – это то количество (т, м3, шт.) груза, которое может быть выработано машиной за определенный промежуток времени. Техническая производительность характеризует непрерывную работу машины за 1 час, но с учетом фактической массы груза, перемещаемого машиной. Эксплуатационная производительность – количество тонн, штук, кубических метров груза в час, которое может переработать машина в конкретных производственных условиях (по времени, по грузоподъемности). Сменная производительность – количество тонн, штук, кубических метров груза, которое может переработать машина в течение смены (т/см., м3/см., шт./см.). Производительная норма выработки Нвыр учитывает факторы, влияющие на производительность (вид ПС, род груза, способ выполнения работ, вид погрузочно-разгрузочных работ, тип механизма, его грузоподъемность). Нвыр рассчитана и помещена в Единые нормы выработки и времени на вагонные, автотранспортные и складские погрузочно-разгрузочные работы [5]. Нвыр – это комплексная норма выработки, т. е. сменная норма выработки всех рабочих (механизатора, стропальщика или грузчиков), входящих в бригаду. Таким образом, значения производительности определяются из следующих выражений: Нвыр = Псм (т/см, м3/см, шт./см); (3.3) где Псм – сменная производительность механизма;  (т/ч, м3/ч, шт./ч); (3.4) (т/ч, м3/ч, шт./ч); (3.4)где Пэ – эксплуатационная производительность механизма; 7 – число часов в смене, час.  (т/ч, м3/ч, шт./ч); (3.5) (т/ч, м3/ч, шт./ч); (3.5)где Птех – техническая производительность механизма; kвр – коэффициент использования механизма по времени (kвр = 0,8). Значения производительности для повагонных отправок: Нвыр = 103,2 т/см   Потребное количество погрузочно-разгрузочных машин [10, 24] шт.:  , (3.6) , (3.6)где Qгод – годовой грузооборот (если груз и прибывает, и отправляется, то для расчета берется наибольший грузооборот), т; kн – коэффициент неравномерности поступления грузов; nсм – число рабочих смен в сутки (1, 2, 3 см); 365 – число дней в году; Тпр – регламентированный простой машины в течение года (нерабочие дни, праздники, ремонт, техническое обслуживание и др.), сут. Ориентировочно Тпр = 52-80 сут. Значение М, рассчитанное по формуле (3.6), округляется в большую сторону.  шт. шт.Результаты расчетов производительностей и числа механизмов сводятся в таблицу 3.6. Таблица 3.6 – Значения производительности и парк ПРМ

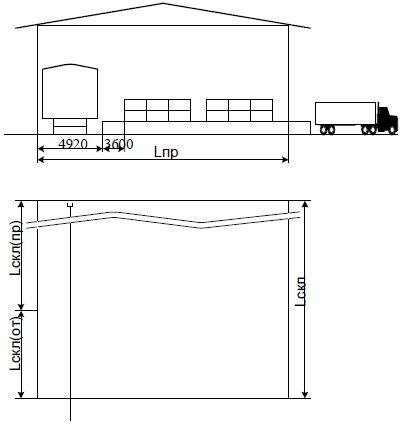

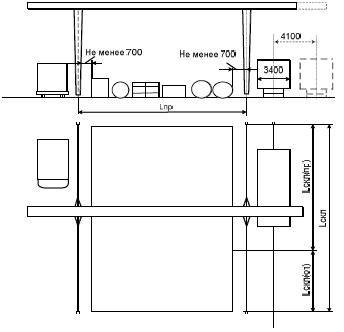

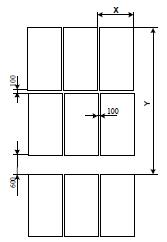

3.6 Выбор типа и расчет параметров складов станции Параметры складов можно определить, используя различные методики, в том числе: - метод удельных нагрузок; - элементарных площадок; - непосредственного расчета. Метод удельных нагрузок используют при определении параметров складов для большинства грузов. Для грузов, перевозимых в контейнерах, параметры складов следует определять методом элементарных площадок. Метод непосредственного расчета может быть применен в случаях, когда невозможно воспользоваться другими методами (наливные, насыпные грузы). При расчете параметров склада в отдельных случаях площадь и длина склада должны быть увеличены на величину противопожарных проездов (разрывов) или поперечных заездов для автотранспорта. Для большинства складов противопожарные разрывы шириной 4-5 м устанавливают через каждые 100 м по длине склада. Для лесных грузов, пиломатериалов и каменного угля – шириной 10 м через каждые 25-40 м по длине склада. Длина склада, оборудованного козловым краном, должна быть увеличена еще и на длину базы крана – Lб. Для некоторых складов следует предусматривать поперечные проезды для автотранспорта, которые устанавливаются через 20-40 м по длине склада. Их ширина зависит от конструкции склада и принимается равной 6 м – для складов, выполненных из железобетонных конструкций, 5 м – для остальных типов складов. Условие кратности длин складов: - 6-ти (12-ти) метрам должны быть кратны длины складов, выполненных из железобетонных конструкций; - 5-ти (10-ти) метрам кратны длины открытых площадок, кроме названных выше. 3.6.1 Метод удельных нагрузок Вместимость (емкость) склада определяется по формуле, т:  , (3.7) , (3.7)где  , ,  , ,  - нормативный срок хранения груза на складе соответственно по прибытию, отправлению и сортировке, сут.; - нормативный срок хранения груза на складе соответственно по прибытию, отправлению и сортировке, сут.; – коэффициент, учитывающий прямую переработку груза. – коэффициент, учитывающий прямую переработку груза.Площадь склада, м2:  , (3.8) , (3.8)Где  – коэффициент, учитывающий дополнительную площадь для проходов и проездов; – коэффициент, учитывающий дополнительную площадь для проходов и проездов; – норматив удельной нагрузки (на 1 м2 площади склада), т/м2. – норматив удельной нагрузки (на 1 м2 площади склада), т/м2.Длину склада рассчитывают по формуле, м:  , (3.9) , (3.9)где  – ширина склада, м. – ширина склада, м.Склад тарно-штучных грузов Фактическая ширина склада, м:  , (3.10) , (3.10)где  – величина пролета крытого склада, м (принимается стандартной – 18, 24, 30 или 36 м); – величина пролета крытого склада, м (принимается стандартной – 18, 24, 30 или 36 м); Рисунок 3.8 – Поперечный разрез и план крытого склада из железобетонных конструкций При проектировании крытых складов следует иметь в виду, что противопожарные проезды в них не предусматриваются. Рассчитаем длину крытого склада с автопогрузчиком для повагонных отправок.  т. т. м2. м2.Фактическую ширину склада определяем по формуле для тарно-штучных грузов:  м. м.Рассчитаем длину склада:  м. м.С учетом условия кратности 6 длина склада получается:  м. м.Открытые склады с козловыми кранами Заезды для автотранспорта на складах с козловыми кранами располагаются вдоль склада под консолями крана (при их отсутствии – внутри пролета крана). Фактическая ширина склада, м:  , (3.11) , (3.11)где  - величина пролета крана, зависящая от марки крана, м; - величина пролета крана, зависящая от марки крана, м; - габарит для обеспечения безопасной работы, м (принимают - габарит для обеспечения безопасной работы, м (принимают  м). м). Рисунок 3.9 – Поперечный разрез и план открытой площадки с козловым краном Для тяжеловесных грузов используем открытую площадку с козловым краном.  т. т. м2. м2.Определяем фактическую ширину склада:  м. м.Рассчитаем длину склада:  м. м.С учетом базы крана, противопожарных разрывов и условия кратности 5 длина склада получается:  м. м.3.6.2 Метод элементарных площадок Метод элементарных площадок используется для определения параметров складов для грузов, габаритные размеры которых заранее известны. В этом случае площадь склада можно рассчитать, выделив элементарную (единичную) площадку, которая затем многократно повторяется в складе. С помощью этого метода определим параметры склада для контейнеров (контейнерных площадок). Вместимость (емкость) контейнерной площадки составляет, конт.-мест:  , (3.11) , (3.11)где  - коэффициент сгущения подачи вагонов с учетом неравномерности работы, т. е. увеличение количества подачи в связи с увеличением грузопотока, чтобы успеть подать все контейнеры на контейнерную площадку и успеть их переработать (при среднесуточной переработке до 10 вагонов - коэффициент сгущения подачи вагонов с учетом неравномерности работы, т. е. увеличение количества подачи в связи с увеличением грузопотока, чтобы успеть подать все контейнеры на контейнерную площадку и успеть их переработать (при среднесуточной переработке до 10 вагонов  , свыше 10 вагонов , свыше 10 вагонов  ); ); , ,  - число контейнеров, перерабатываемых за сутки соответственно по прибытию и отправлению, конт.: - число контейнеров, перерабатываемых за сутки соответственно по прибытию и отправлению, конт.: , (3.12) , (3.12)  конт. конт. конт. конт. , ,  - время хранения контейнеров по прибытию и отправлению, сут; - время хранения контейнеров по прибытию и отправлению, сут; - число порожних контейнеров, конт.: - число порожних контейнеров, конт.: , (3.13) , (3.13) конт. конт. - время хранения порожних контейнеров, сут., причем - время хранения порожних контейнеров, сут., причем  , если порожний контейнер прибывает из-за недостатка контейнеров по отправлении (при условии , если порожний контейнер прибывает из-за недостатка контейнеров по отправлении (при условии  ), или ), или  , если порожний контейнер отправляется из-за избытка контейнеров по прибытии (при условии , если порожний контейнер отправляется из-за избытка контейнеров по прибытии (при условии  ); );0,03 – доля неисправных контейнеров;  – время нахождения неисправных контейнеров в ремонте – время нахождения неисправных контейнеров в ремонте (1 сутки), сут.  конт.-мест. конт.-мест.Затем выделяется элементарная площадка со сторонами Х и Y. В расчетах параметров площадок для крупнотоннажных контейнеров принять за условный крупнотоннажный контейнер с параметрами 20-тонного контейнера. Расчет элементарной площадки для крупнотоннажных контейнеров: Размеры элементарной площадки для крупнотоннажных контейнеров составят (рисунок 3.10), м: Х = 2,45 + 0,1 = 2,55 м (3.14) Y = 2 * 6,1 + 0,1 + 0,6 = 12,9 м. (3.15)  Рисунок 3.10 – Элементарная площадка для крупнотоннажных контейнеров Фактическая ширина склада с одним грузовым фронтом, м:  , (3.16) , (3.16)где  - величина пролета крана, м; - величина пролета крана, м; - габаритное расстояние (зависит от выбранной схемы контейнерной площадки), м. - габаритное расстояние (зависит от выбранной схемы контейнерной площадки), м. м. м.Далее рассчитывают число контейнеров, располагающихся по ширине склада, конт.:  , (3.17) , (3.17) конт. конт.Так как величина  может быть только целым числом, то ее следует округлять в меньшую сторону. может быть только целым числом, то ее следует округлять в меньшую сторону.Длина склада в контейнерах, конт.:  , (3.18) , (3.18) конт. конт.Величину  также нужно округлить, но в большую сторону. Длина контейнерной площадки определяется, м: также нужно округлить, но в большую сторону. Длина контейнерной площадки определяется, м: , (3.19) , (3.19) м. м.С учетом пожарных проездов, базы козлового крана и условием кратности 5 длина склада получается:  м. м.Тогда площадь контейнерной площадки составит, м2:  , (3.20) , (3.20) м2. м2.В высоту может устанавливаться от 3 до 5 однотипных крупнотоннажных контейнеров.  Рисунок 3.11 – Поперечный разрез и план контейнерной площадки для крупнотоннажных контейнеров 3.6.3 Расчет длины фронта погрузки-выгрузки В каждом проектируемом складе необходимо предусмотреть грузовой фронт погрузки-выгрузки. Грузовым фронтом называют часть складских железнодорожных путей, предназначенных непосредственно для выполнения погрузки и выгрузки грузов из транспортных средств. Длина фронта погрузки-выгрузки определяется следующим образом, м: - при использовании передвижных механизмов  , (3.21) , (3.21)где  - количество вагонов в одной подаче, ваг/под; - количество вагонов в одной подаче, ваг/под; - длина вагона по осям автосцепок, м (принимается в соответствии с выбранным ПС для каждого рода груза по табл. 1.1 и 1.2); - длина вагона по осям автосцепок, м (принимается в соответствии с выбранным ПС для каждого рода груза по табл. 1.1 и 1.2); - удлинение грузового фронта, необходимое для маневрирования локомотивом или другим маневровым средством (ориентировочно 15-25 м). - удлинение грузового фронта, необходимое для маневрирования локомотивом или другим маневровым средством (ориентировочно 15-25 м).Количество вагонов в одной подаче (округляется до целых вагонов в меньшую сторону):  , ваг/под, (3.22) , ваг/под, (3.22)где Z – число подач вагонов, под/сут (рассчитывается по каждому роду груза отдельно путем суммирования количества передаточных поездов по прибытию (отправлению) и количества маршрутов с данным грузом); - при использовании стационарных механизмов  , (3.23) , (3.23)где M – число стационарных ПРМ или устройств, шт. Длина грузового фронта не должна быть больше длины склада, т. е.  , (3.24) , (3.24)Если  , необходимо воспользоваться одним из вариантов: , необходимо воспользоваться одним из вариантов:- проектировать склад с двумя грузовыми фронтами (двухфронтовый склад, оба фронта расположены параллельно с одной стороны склада, габаритное расстояние между осями железнодорожных путей (грузовых фронтов) – 4,1 м). При этом необходимо сделать перерасчет параметров склада; - принять  , определить количество вагонов, которое может поместиться на данной длине фронта. , определить количество вагонов, которое может поместиться на данной длине фронта.Вагоны, не вошедшие на фронт по технологии работы склада, будут отцеплять на выставочном пути до момента освобождения грузового фронта. После освобождения производится перестановка вагонов с грузового фронта на выставочный путь и обратно. Длина грузового фронта для повагонных отправок:  ваг; ваг; м; м; . .Условие выполняется. Длина грузового фронта для крупнотоннажных контейнеров:  ваг; ваг; м; м; . .Условие выполняется. Длина грузового фронта для тяжеловесных грузов:  ваг; ваг; м; м; . .Таблица 3.8 – Параметры складов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, см

, см , т-оп/год

, т-оп/год