Книга бмп техническая подготовка. КНИГА БМП-2 СДЕЛАНО. Министерство образования Республики Беларусь учреждение образования гродненский государственный университет имени янки купалы

Скачать 5.43 Mb. Скачать 5.43 Mb.

|

|

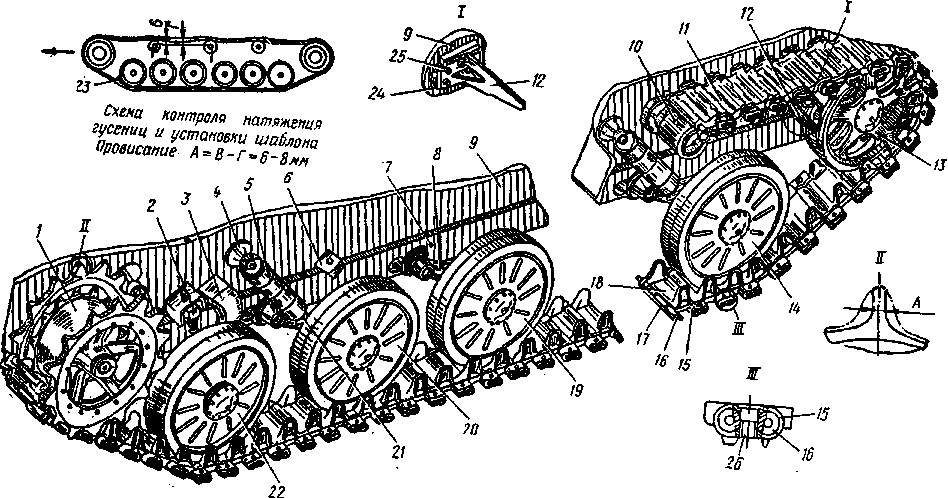

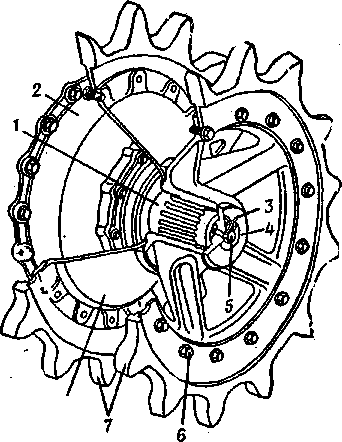

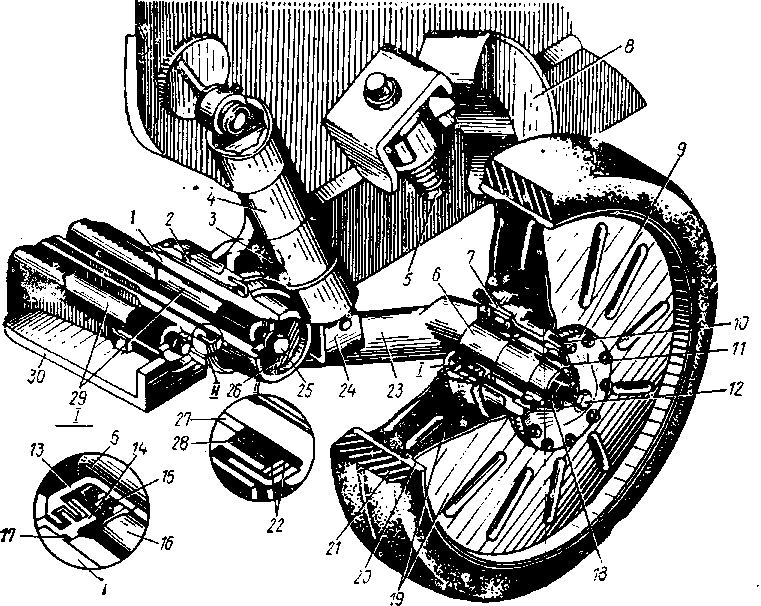

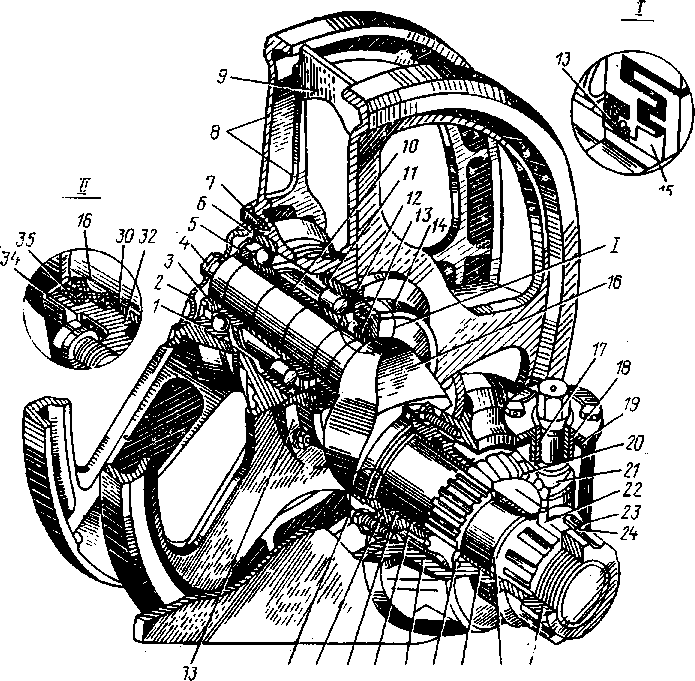

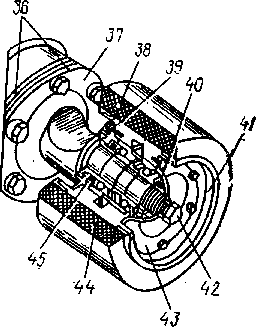

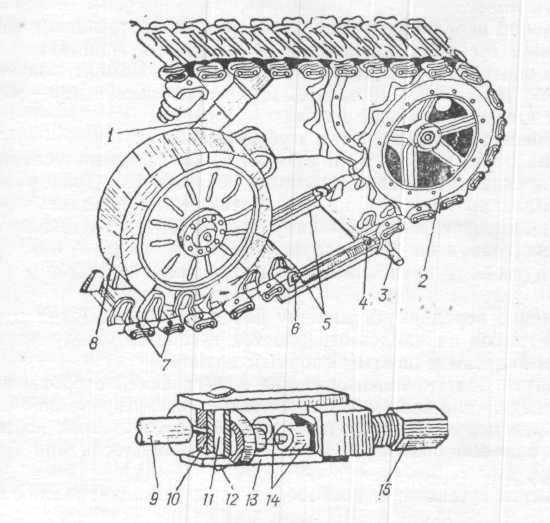

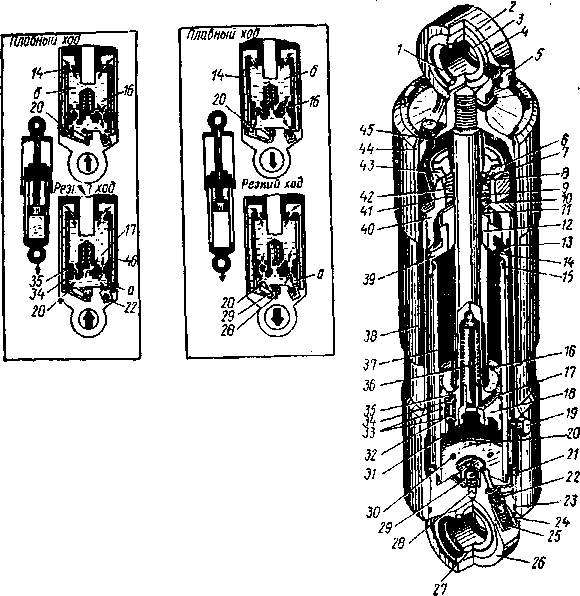

Ходовая часть БМП-2. Общее устройство электроспецоборудования, его назначение и размещение. Устройство АКБ, их размещение на машине и подключение Назначение, общее устройство и составные части гусеничного движителя Ходовая часть состоит из гусеничного движителя и подвески. Гусеничный движитель. Назначение. Гусеничный движитель с передним расположением ведущих колес предназначен для сообщения машине поступательного движения, как на суше, так и на воде за счет крутящего момента, подводимого от двигателя к ведущим колесам. Зацепление ведущих колес с гусеницами — цевочное. Гусеничный движитель состоит из двух гусениц 11 (см. рис. 68), двух ведущих колес 1, двенадцати опорных катков 14, шести поддерживающих катков 10, двух направляющих колес 13, двух очистителей 12, двух механизмов натяжения гусениц. При движении машины на плаву гусеницы, перематываясь, создают своими нижними ветвями поток воды, направленный в сторону, противоположную движению, благодаря чему машина движется. Для уменьшения вредного влияния потока воды, создаваемого верхней ветвью гусеницы, и увеличения скорости движения машины верхняя ветвь закрывается специальными крыльями. Крылья выполнены так, что поток воды, создаваемый верхней ветвью гусеницы, частично направляется назад от щитка в передней части крыльев и направляющих лопаток в кормовой части крыльев. Гусеницы. Гусеницы представляют собой мелкозвенчатые ленты, состоящие каждая из 85 звеньев-траков 18, связанных между собой шарнирно с помощью обрезиненных пальцев 16, скоб 15 и болтов 26. Трак — штампованный из высокопрочной стали, имеет две проушины для соединения траков и два гребня для предотвращения схода гусеницы с опорных катков и спадания ее с поддерживающих катков. Гладкая сторона соединенных в ленту траков (между гребнями) служит беговой дорожкой для опорных катков.  Рис. 68. Ходовая часть: 1 — ведущее колесо; 2 — пружинный упор; 3 — ограничители; 4 — кронштейн крепления серьги гидроамортизатора; 5 — гидроамортизатор; б — резиновый упор; 7—пробка заправочного отверстия труб балансиров; 8 — балансир; 9 — борт; 10 — поддерживающий каток; 11— гусеница; 12 — очиститель; 13 — направляющее колесо; 14 — шестой опорный каток; 15 — скоба; 16, 21 — пальцы; 17 — резиновая втулка; 18—трак гусеницы; 19, 20, 22 — опорные катки; 23 — шаблон; 24 — направляющая очистителя; 25, 26 — болты; А — толщина зуба. На внешней стороне трака имеются грунтозацепы, увеличивающие сцепление его с грунтом. В проушины траков прессованы стальные пальцы с привулканизированными к ним резиновыми втулками 17, которые за счет деформации резины позволяют тракам поворачиваться на небольшой угол относительно друг друга. На концы пальцев 16 надеты скобы 15, выполненные из высокопрочной стали. Скобы закреплены с помощью болтов 26, при этом болт ввернут в скобу между лысками пальцев. Ведущее колесо. Ведущие колеса, получая вращение от двигателя через агрегаты силовой передачи, перематывают находящиеся с ними в зацеплении гусеницы и сообщают корпусу машины поступательное движение. Ведущее колесо состоит из корпуса 8 (см. рис. 68) и двух зубчатых венцов 7 для зацепления со скобами гусениц. Корпус ведущего колеса состоит из двух сваренных между собой стальных частей с фланцами для установки и крепления сменных зубчатых венцов.  Рис. 69. Ведущее колесо: 1 — хвостовик водила; 2 — бортовая передача; 3 — контровочная проволока; 4 — пробка крепления ведущего колеса; 5, 6 — болты; 7 — зубчатые венцы; 8 — корпус. Зубчатые венцы крепятся к корпусу ведущего колеса болтами. Для повышения износостойкости на рабочие поверхности зубьев наплавлен слой твердого сплава. Ведущее колесо устанавливается на хвостовик 1 водила бортовой передачи шлицевой ступицей и крепится на водиле пробкой 4, которая стопорится болтом 5 и распорным конусом. Опорный каток. Опорные катки служат для распределения веса машины на опорную поверхность гусениц. Каток выполнен полым и герметичным. Он состоит из ступицы 7 (см. рис. 70), дисков 19 и бандажа 20, сваренных между собой. На стальном бандаже привулканизирована массивная резиновая шина 21. Опорные катки расположены по обе стороны бортов машины. Каток устанавливается на ось 6 на подшипниках и крепится стопорной гайкой 18, которая фиксируется стопором 11. Между подшипниками установлена распорная втулка. К ступице катка крепится болтами крышка 9 с заправочным отверстием, закрытым пробкой 12 с алюминиевой или фибровой прокладкой. Между крышкой и ступицей имеется резиновое уплотнительное кольцо 10. С противоположной стороны ступица катка закрыта крышкой с лабиринтным уплотнением 13, резиновой манжетой 15 и уплотнительным кольцом 17. Крышки катка установлены на сурик. Уплотнения предотвращают выброс смазки из катка, а также попадание воды и грязи в полость ступицы.  Рис.70. Опорный каток с подвеской: 1— труба балансира; 2 — кронштейн подвески; 3, 12 — пробки; 4 — гидроамортизатор; 5 — пружинный упор балансира; 6 — ось катка; 7 — ступица; 8 — ограничитель; 9, 26 — крышка 10 — резиновое кольцо; 11 — стопор; 13 — лабиринтное уплотнение; 14 — крыш ступицы; 15, 28 — манжеты; 16 — роликоподшипник; 17 — уплотнительное кольцо; 18 — стопорная гайка 19 — диск; 20 — бандаж; 21 — резиновая шина; 22 — регулировочные прокладки; 23 — балансир; 24 — ухо; 25 – болт; 27 — втулка; 29 — торсионные валы; 30 — днище. Поддерживающий каток. Поддерживающие катки предназначены для поддержания и направления верхних ветвей гусениц при их перематывании. Поддерживающий каток однобандажный с привулканизированной резиновой шиной. Ступица катка изготовлена из алюминиевого сплава. В месте контакта с гребнями гусеницы в ступицу катка с обеих сторон ввернуты стальные гайки 41 (см. рис. 71). Поддерживающий каток установлен на оси кронштейна 37 на двух шарикоподшипниках и крепится гайкой 40, которая фиксируется стопором. Между подшипниками установлены распорные втулки. К ступице катка крепится крышка 43 с заправочным отверстием, закрытым пробкой 42 с алюминиевой или фибровой прокладкой. Под крышку установлено резиновое уплотнительное кольцо. С противоположной стороны ступица катка закрыта крышкой с лабиринтным уплотнением 39, манжетой и уплотнительным кольцом. Крышки установлены на сурик. Уплотнения предотвращают утечку масла из катка, а также попадание воды и грязи в полость ступицы. Направляющие колеса и очистители. Направляющие колеса (см. рис. 71) служат для направления гусениц, а вместе с механизмом натяжения — для их натяжения. Направляющее колесо сварено из двух фасонных дисков 8. Для придания жесткости между ободами колеса равномерно по периметру вварены ребра 9. Направляющее колесо расположено в кормовой части машины на оси кривошипа 16 на шариковом и роликовом подшипниках и крепится гайкой 3, которая фиксируется стопором 5. Между подшипниками установлена распорная втулка 10. Для предотвращения утечки смазки из ступицы, а также попадания воды и грязи внутрь ступица предохраняется крышками 2 и 33, лабиринтным уплотнением 14, самоподжимной манжетой 13, войлочным сальником 15 и уплотнительными кольцами 6 и 12. Для заправки смазки в ступицу в центре крышки 2 имеется отверстие, закрываемое пробкой 4 с алюминиевой или фибровой прокладкой. Очистители направляющих колес установлены на бортах машины в планках с пазами и крепятся четырьмя болтами 2,5 (см. рис. 68). Для наиболее эффективной очистки колес от снега между очистителем и ободом колеса устанавливается зазор 3—5 мм. Механизм натяжения гусениц. Механизм натяжения гусениц состоит из кривошипа 16 (см. рис. 71), корпуса 29 механизма натяжения, кронштейна 32, червяка 21, червячного колеса 20 и стопорного устройства. Кривошип устанавливается в кронштейне и корпусе механизма натяжения на двух бронзовых втулках, выполняющих роль подшипников. От проворачивания кривошип удерживается зубчатой муфтой 22, которая поджимается к зубцам корпуса механизма натяжения гайкой 25 и фиксируется стопором 24 с болтом 23.   33 II 32 31 30 29 28 27 26 25 Рис. 71. Направляющее колесо с механизмом натяжения гусеницы и поддерживающий каток: 1 — шарикоподшипник; 2, 43 — крышки; 3, 25, 40, 41 — гайки; 4, 42 — пробки; 5 — стопор; 6, 12, 26, 31 — кольца: 7, 23 — болты; 8 — диски; 9 — ребро; 10, 17, 27, 30 — втулки; 11 — роликоподшипник; 13, 35 — манжеты; 14, 39 — лабиринтные уплотнения; 15 — сальник; 16 — кривошип; 18 — фланец; 19, 36 — регулировочные прокладки; 20 — червячное колесо; 21 — червяк; 22 — зубчатая муфта; 24 — стопор гайки; 28 — упорное кольцо; 29—корпус механизма натяжения; 32, 37 — кронштейны; 33 — крышка лабиринтного уплотнения; 34 — щиток; 38 — ступица; 44—резиновая шина; 45— кольцо лабиринтного уплотнения. Червячное колесо насажано на шлицы кривошипа и фиксируется от осевого перемещения упорным кольцом 28. Червяк установлен вертикально на двух бронзовых втулках и предохраняется от осевых перемещений буртами, выполненными на оси червяка. При вращении шестигранной головки вала червяка вращается червячное колесо, которое поворачивает кривошип с направляющим колесом, изменяя степень натяжения гусеницы. Перед вращением червяка зубчатая муфта должна быть выведена из зацепления с корпусом механизма натяжения. Для смазки в корпусе механизма натяжения имеется отверстие с пробкой. Уплотнительные кольца 26, 31 и манжета 35 предохраняют полость червячного механизма от попадания воды и грязи. Регулировка натяжения гусениц. Инструмент и принадлежности: ключ гусеницы, ключ 14X X I7, вороток, удлинитель, сменная головка 24, ключ-трещотка, молоток, линейка, шплинтовыдергиватель (в ящике механика-водителя), ключ 7811-0322, приспособление для снятия скоб, нить с грузом (в ящике для ЗИП), стяжное приспособление (на днище в среднем отделении), ключ 32X36 (в сумке с ЗИП двигателя), шаблон (в групповом комплекте ЗИП), ломик (на стойке перегородки). Регулировать натяжение гусениц необходимо только при положении оси направляющего колеса на верхней части дуги окружности, описываемой кривошипом, для чего: - установить машину, не применяя торможения, на ровном твердом участке местности; - расконтрить кривошип направляющего колеса — вывернуть болт 23 (см. рис. 71), снять стопор 24, ослабить гайку 25; вывести зубчатую муфту 22 из зацепления с муфтой корпуса механизма натяжения; - на заправочные пробки первого и второго поддерживающих катков натянуть нить, при этом провисание нити не допускается. Величина провисания гусениц определяется замером расстояния от натянутой нити до полотна трака, лежащего на первом поддерживающем катке, и до полотна трака, расположенного посередине между первым и вторым поддерживающими катками. Величина провисания гусеницы определяется разностью полученных величин (см. схему на рис. 70). Для регулировки провисания вращать червяк 21 (см. рис. 71) механизма натяжения ключом-трещоткой до тех пор, пока величина провисания не станет равной 6 — 8 мм. Законтрить кривошип, для чего ввести зубчатую муфту 22 в зацепление с муфтой корпуса натяжного механизма, затянуть гайку 25, установить стопор 24, ввернуть болт 23 и разгрузить червяк, повернув его в обратную сторону. Проверить величину провисания гусеницы, которая должна быть 6—8 мм, при необходимости операцию натяжения повторить. При невозможности обеспечения требуемой величины провисания рассоединить гусеницу и удалить один трак. Для этого (см. рис. 71): - ослабить гайки крепления очистителя 12 (см. рис. 67); - передвинуть очиститель на максимально возможное расстояние от обода направляющего колеса; - расконтрить кривошип направляющего колеса; - вращать червяк механизма натяжения ключом-трещоткой до максимального ослабления гусеницы; - очистить от грязи шестигранные отверстия и вывернуть четыре болта 7 (см. рис. 72) крепления скоб;  - очистить от грязи отверстия в пальцах демонтируемого трака с обоих концов на глубину 5 — 10 мм; расшплинтовать валик 11 и вынуть его и втулку 10 из приспособления; - очистить от грязи отверстия в пальцах демонтируемого трака с обоих концов на глубину 5 — 10 мм; расшплинтовать валик 11 и вынуть его и втулку 10 из приспособления;Рис. 72. Соединение концов гусениц: 1 — пробка; 2 — ведущее колесо; 3 — ключ-трещотк4,6пальцы трака; 5 — стяжное приспособление; 7 — болт; 8 —опорный каток; 9 — скоба; 10 — втулка; 11—валик;12— шплинт; 13 — основание; 14 — упоры; 15 — винт - установить съемник на скобу (без втулки), после чего соединить съемник со скобой валиком и зашплинтовать валик; - вставить упоры 14 в отверстия пальцев трака и вращать винт 15 ключом-трещоткой (при необходимости с ломиком) до тех пор, пока снимаемая скоба не передвинется от торца трака на 10—15 мм, после чего с помощью этого же съемника передвинуть на такое же расстояние противоположную скобу; во избежание поломки съемника применять другие удлинители ручки ключа-трещотки, кроме ломика, запрещается; - установить на пальцы стяжные приспособления и ключом-трещоткой вращать винты до положения, обеспечивающего свободное снятие скоб; - с помощью съемника снять передвинутые от торца трака скобы; - снять стяжные приспособления, предварительно отпустив винты; - с помощью съемника снять другие две скобы и удалить трак; если усилий одного человека недостаточно для снятия скобы, несколько раз ударить молотком по торцу щеки съемника и по скобе; операцию повторять при каждом заедании скобы; - соединить концы гусеницы (между ведущим колесом и передним опорным катком) стяжными приспособлениями, которые своими захватами надеваются на пальцы 4 и 6 соединяемых траков, и вращать винты стяжных приспособлений до положения, позволяющего установить скобы на пальцы соединяемых траков. Для предотвращения перекосов или срывов стяжных приспособлений с пальцев соединяемых траков стягивать их надо равномерно, поочередным вращением винтов стяжных приспособлений; - надеть скобы на пальцы соединяемых траков и снять стяжные приспособления; - установить шаблон под передний опорный каток со стороны ведущего колеса; - медленно передвинуть машину вперед до перемещения места соединения гусеницы на шаблон и остановить машину; - установить болты в скобы и затянуть; момент затяжки 392—470 Н*м (40—48 кгс*м) или с усилием 490—588 Н (50—60 кгс) на плече 800 мм; - переместить машину назад и убрать шаблон. При отсутствии шаблона (в полевых условиях) болты крепления клиньев гусеницы соединяемых траков затягивать на направляющем колесе в следующем порядке: - медленно передвинуть машину вперед до, перемещения соединяемых траков на обод направляющего колеса; - затянуть болт крепления скобы с наружной стороны гусеницы; - медленно передвинуть машину назад до перемещения соединяемых траков на наклонный участок гусеницы между направляющим колесом и шестым опорным катком; - затянуть болт крепления скобы с внутренней стороны гусеницы; соединение без шаблона допускается как временное с последующей перетяжкой болтов гусеницы, соединяемых по шаблону, с заменой болтов (в месте соединения), если они будут помяты; - натянуть гусеницы и застопорить кривошип направляющего колеса; - затянуть гайки крепления очистителя, отрегулировав расстояние между ободом направляющего колеса и очистителем 3— 5 мм. Замена гусениц. Инструмент и принадлежности: ключ гусеницы, вороток, удлинитель (в ящике механика-водителя), трос для надевания гусеницы (на правом борту на корме), шаблон (в групповом комплекте ЗИП), лом (на крыше десантного отделения), стяжное приспособление гусеницы (на днище в среднем отделении). Новые гусеницы (с 85 траками) надевать на машину, а после 100—150 км пробега снять. Поставить гусеницу на торцы пальцев так, чтобы каждый трак был повернут относительно сопрягаемого с ним трака на угол, определяемый шаблоном, и подтянуть болты крепления скоб с усилием 490—588 Н (50—60 кгс) на плече 800 мм. Снятая с машины гусеница должна быть свернута в бухту гребнями траков внутрь, при этом диаметр отверстия бухты должен быть не менее 560 мм, что соответствует диаметру направляющего колеса. Запрещается перегибать гусеницу в каждом шарнире в любую сторону более чем на 15° от положения гусеницы в развернутом виде. Надевать гусеницу на машину в следующем порядке: - развернуть гусеницу впереди машины; - пустить двигатель; - дать звуковой сигнал; - наехать опорными катками на гусеницу, при этом гусеницу подправлять под катки ломом, двигаться на первой передаче, пока под первым опорным катком не останется два-три трака гусеницы; если гусеницы сняты с обеих сторон, наезд производить с помощью тягача; - затормозить машину стояночным тормозом и остановить двигатель; - один конец троса для надевания гусеницы закрепить петлей за выступающие концы пальца трака, натянуть трос вручную и пропустить его между ободами направляющего колеса, а другой конец троса намотать на ступицу ведущего колеса, сделав три-четыре витка; - пустить двигатель; - дать звуковой сигнал; - повернуть руль в левое или правое крайнее положение (в сторону, противоположную надеваемой гусенице); отпустить рукоятку привода стояночного тормоза; включить первую передачу и в момент натяжения верхнего участка гусеницы ведущим колесом нажать на педаль остановочных тормозов, одновременно выжав до упора педаль главного фрикциона, выключить передачу и перевести руль в нейтральное положение; - затормозить машину стояночным тормозом; остановить двигатель; - снять трос с пальца трака и с ведущего колеса; - соединить и натянуть гусеницы. Подтяжка пробки крепления ведущего колеса на водиле бортовой передачи. Инструмент и принадлежности: ключ 14X17, плоскогубцы, сменные головки 17, 27, удлинитель, молоток (в ящике механика-водителя), ломик (на стойке перегородки силового отделения), лом (на крыше десантного отделения), ключ для гайки крепления ведущего колеса (в групповом комплекте ЗИП), проволока КО 1,6 (в ящике для ЗИП). Для того чтобы осуществить подтяжку пробки крепления ведущего колеса на водиле бортовой передачи, необходимо выполнить следующие действия: 1. Снять поплавок крыла, отвернув болты его крепления. 2. Снять передний лист крыла, отвернув болты его крепления. 3. Снять проволоку, стопорящую болт. 4. Отвернуть на один оборот болт 7, после чего ударом молотка по головке болта сдвинуть его внутрь пробки 21 до упора. 5. Затянуть пробку 21 усилием 588—686 Н (60—70 кгс) на плече 1 м. 6. Затянуть болт 7 усилием 196—294 Н (20—30 кгс) на плече 1 м и законтрить его проволокой. 7. Установить передний лист и поплавок и закрепить их. Использование опорного катка вместо направляющего колеса. Инструмент и принадлежности: ключ гусеницы, вороток, удлинитель, ключи 14x17, 19X22, шплинтовыдергиватель, ключ-трещотка, молоток (в ящике механика-водителя), ключ 7811-0322, приспособление для снятия скоб (в ящике для ЗИП), приспособление для снятия нижнего пальца гидроамортизатора, приспособление для снятия торсиона, домкрат (в групповом комплекте ЗИП), стяжное приспособление (на днище в среднем отделении), ломик (на стойке перегородки силового отделения). В случае разрушения направляющего колеса или его кривошипа для продолжения движения машины можно использовать вместо направляющего колеса шестой опорный каток. Для этого необходимо: 1) разгрузить шестой опорный каток с помощью домкрата, подняв кормовую часть машины (предварительно затормозив машину) и наехав на яму; 2) разъединить гусеницу и удалить из нее девять траков; 3) снять гидроамортизатор с шестого опорного катка; 4) вынуть с помощью приспособления торсион, предварительно вывернув болты его крепления; 5) поднять шестой опорный каток до упора балансира в пружинный упор, в этом положении катка установить торсион на место и закрепить болтами; 6) соединить гусеницу; 7) убрать домкрат. Назначение, общее устройство подвески В качестве системы подрессоривания машины служит независимая торсионная подвеска. Назначение: Она предназначена для смягчения толчков и ударов, воспринимаемых корпусом машины, при движении по неровной дороге или местности. Подвеска состоит из двенадцати торсионных валов 29 (см. рис. 70), двенадцати балансиров 23, двенадцати кронштейнов 2 подвески, четырех резиновых упоров 6 (см. рис. 68), четырех пружинных упоров 2 и шести гидравлических амортизаторов 5. Торсионный вал. Торсионные валы являются упругими элементами подвески. Они представляют собой длинные стальные стержни цилиндрической формы с малой и большой шлицованными головками и размещаются поперек машины над днищем. Одной головкой торсионный вал входит в шлицевое отверстие трубы балансира, а другой — в шлицевую втулку кронштейна подвески, приваренного к противоположному борту корпуса машины. Чтобы предохранить торсионный вал от коррозии и возможных механических повреждений рабочих поверхностей, стержень его после грунтовки и покраски обвернут двойным слоем прорезиненной изоляционной ленты и покрыт сверху бакелитовым лаком. Торсионный вал удерживается от продольного смещения в трубе балансира и в кронштейне подвески крышками 26 (см. рис. 70) и болтами 25, ввертываемыми в резьбовые отверстия на торцах торсионных валов. Отверстие в большой головке используется также для извлечения торсионного вала из кронштейна подвески и трубы балансира. Торсионные валы правых и левых опорных катков на торцах головок маркируются соответственно Пр. и Лев. Невзаимозаменяемость торсионных валов правого и левого борта машины вызвана тем, что при работе они имеют разное направление закручивания и при изготовлении подвергаются предварительному упрочняющему закручиванию в том же направлении. Балансир и кронштейн подвески. Балансир 23 выполнен из стали. Стержень, труба 1 балансира, а также ось 6 катка — пустотелые. Отверстие в стержне балансира закрыто пробкой. Внутри трубы балансира имеются шлицы для соединения с торсионным валом. Труба балансира установлена на двух втулках 27, запрессованных в отверстия кронштейна подвески. При наезде машины на препятствие балансир поворачивается и закручивает торсионный вал, вследствие чего толчки и удары, воспринимаемые корпусом машины, смягчаются. Для исключения изгиба балансира в случае сильных боковых ударов катков о препятствия на обоих бортах около передних катков приварены ограничители 8. Балансиры имеют площадки для упора. К первым, вторым и шестым балансирам приварено по два уха 24 для соединения с гидравлическими амортизаторами. Кронштейн 2 подвески приварен к бортовому листу и днищу машины. Во внутренней полости кронштейна имеются две расточки для запрессовки втулок и шлицы для малой головки торсионного вала. С внешней стороны в кронштейне подвески имеется выточка, в которую устанавливаются резиновые манжеты 28, предохраняющие втулку 27 от загрязнения. Для смазки втулок в кронштейнах подвески на борту машины имеются отверстия, которые закрываются пробками 3. Пружинные и резиновые упоры. Пружинные упоры 2 (см. рис. 68) и резиновые упоры 6 ограничивают ход балансиров. Пружинные упоры установлены над первыми и шестыми опорными катками. Они состоят из пружины, основания, бойка, болта и стопорной шайбы. Резиновые упоры установлены над вторыми и четвертыми каткам». Гидравлические амортизаторы. Гидравлические (см. рис. 73) амортизаторы служат для гашения колебаний машины, возникающих при ее движении. Устройство гидравлического амортизатора: в верхнюю часть корпуса 38 ввернут корпус 40 уплотнения с опорой 39, а в нижнюю — проушина 26, которой гидроамортизатор соединяется с балансиром подвески. Рабочий цилиндр 37 с поршнем 18 и штоком зажимается между опорой 39 и проушиной 26. В поршне имеются клапан 35 сжатия, дроссельное отверстие 16 и клапан 34 отдачи. В канавках поршня установлены чугунные уплотнительные кольца 33. В проушине 26 предусмотрены клапан 22 для выпуска избыточной рабочей жидкости в компенсационную камеру при прямом ходе (вниз) поршня, клапан 29 для пополнения рабочей жидкостью полости цилиндра из компенсационной камеры при обратном ходе (вверх) поршня и дроссельное отверстие 20. Уплотнение штока состоит из гайки 43, скребка 6, войлочного сальника 7, бронзового кольца 8, манжет, фторопластового манжеторазделителя 10, поджимаемых через стальное кольцо пружинами 11, помещенными в отверстиях втулки 12. В опоре 39 имеются два отверстия 14 для дополнительной циркуляции рабочей жидкости из полости цилиндра в компенсационную камеру. Защитный кожух 44, навинченный на серьгу 2 и застопоренный болтом со стопорной планкой 45, предохраняет шток от механических повреждений. С помощью серьги 2, которая наворачивается на конец штока, гидроамортизатор соединяется с корпусом машины, а с помощью проушины 26 — с балансиром подвески. Объем рабочей жидкости (50% турбинного и 50% трансформаторного масла), заправляемой в гидроамортизатор, составляет приблизительно 760 см3. Принцип работы гидравлического амортизатора. При наезде на препятствие опорный каток опускается или поднимается, соответственно происходит относительное перемещение поршня в цилиндре гидравлического амортизатора, установленного на этом катке. Если скорость перемещения катка, а стало быть, и поршня гидроамортизатора сравнительно невелика, то рабочая жидкость перетекает из одной полости цилиндра в другую через дроссельное отверстие 16 поршня, не открывая клапан. Благодаря сопротивлению, создаваемому при перетекании рабочей жидкости, колебания катков передаются на корпус с уменьшенными скоростью и размахом. При движении катка вверх рабочая жидкость вытесняется через отверстие в поршне из нижней полости цилиндра в верхнюю, причем вытесняется ее из нижней полости больше, чем может поместиться в верхней, так как объем верхней полости уменьшается за счет входящего туда штока. Избыточная рабочая жидкость при этом перетекает через дроссельное отверстие 20 проушины и отверстия 14 опоры в компенсационную камеру 46. При движении катка вниз вытесненная в компенсационную камеру избыточная рабочая жидкость возвращается через отверстие 20 в нижнюю полость а цилиндра, а из верхней полости б рабочая жидкость перетекает в компенсационную камеру через два отверстия 14 в опоре и отверстие 16 поршня в полость а цилиндра. При высокой скорости перемещения катка, когда дроссельные отверстия не могут обеспечить свободное перетекание вытесняемой жидкости, в работу вступают клапаны 29, 34, 35 и 22. Резерв рабочей жидкости, находящейся в компенсационной камере, служит для пополнения той части рабочей жидкости, которая выносится наружу в виде пленки на поверхности штока.  Рис. 52. Гидроамортизатор: 1— уплотнительное кольцо; 2 — серьга; 3 — сферическая полость; 4, 12, 27 — втулки; 5 — пробка смазочного отверстия; 6 — скребок; 7— войлочный сальник: 8 — бронзовое кольцо; 9, 41, 42 — манжеты; 10 — манжеторазделитель; 11 — пружина; 13, 15, 21, 23 — резиновые кольца; 14 — отверстие; 16, 20 — дроссельные отверстия; 17 — канал для выхода жидкости из полости а в полость б; 18 — поршень; 19 — пробка; 22 — клапан; 24 — пробка клапана; 25 — регулировочные прокладки; 26 — проушина; 28 — канал; 29 — впускной клапан; 30 — канал для прохода жидкости; 31 — седло клапана; 32 — регулировочные шайбы; 33 — уплотнительные чугунные кольца; 34 — клапан отдачи; 35 — клапан сжатия; 36 — направляющая клапана; 37 —цилиндр; 38 — корпус; 39— опора; 40 — корпус уплотнения; 43 — гайка; 44 — кожух; 45 — стопорная планка; 46 — компенсационная камера; а и б — полости. Замена гидроамортизатора. Инструмент и принадлежности: приспособление для снятия нижнего пальца гидроамортизатора (в групповом комплекте ЗИП), молоток, зубило (в ящике механика-водителя). Используя приспособление, вынуть палец 21 (см. рис. 68), соединяющий проушину гидроамортизатора с ухом на балансире, предварительно расшплинтовав палец. Снять стопорное и разрезное кольца с оси кронштейна 4 и снять гидроамортизатор. Установить новый гидроамортизатор в следующем порядке: надеть серьгу гидроамортизатора на ось и затем установить на ось шайбу, разрезное и стопорное кольца, раскернить разрезное кольцо; - соединить проушину гидроамортизатора с ухом балансира пальцем 21 и зашплинтовать палец шплинтом. Смазка узлов ходовой части. Инструмент, принадлежности и эксплуатационные материалы: штуцер для смазки втулок труб балансиров, опорных катков и направляющих колес, накидной ключ 17X22 (в ящике для ЗИП), плунжерный шприц-пресс, керосиновый шприц (на днище среднего отделения справа), шланг к шприц-прессу (в сумке с ЗИП двигателя), смазка. Для того чтобы смазать узлы ходовой части, необходимо: 1. Очистить от пыли и грязи заправочные пробки 12, 3 (см. рис. 69) и 4 (см. рис. 71). 2. Соединить шланг со штуцером и шприц-прессом. 3. Заправить смазку шприц-прессом до выхода из лабиринтного уплотнения или до значительного возрастания усилия на рукоятке шприц-пресса. Допускается смазку втулок труб балансиров, а также опорных катков и направляющих колес производить с помощью заправочного агрегата АЗ-1Э (АЗ-1) с использованием трубки со штуцером, имеющихся в ЗИП машины, при этом следует иметь в виду, что признаком, свидетельствующим о достаточности заправляемой смазки, является выход ее из лабиринтного уплотнения или повышение давления заправки до 0,8 МПа (8 кгс/см2) для опорных катков, направляющих колес и 1,8—2,9 МПа (18—30 кгс/см2) для втулок труб балансиров. Завернуть заправочные пробки. Очистить от пыли и вывернуть пробки 42 поддерживающих катков. Заправить шприцем масло до выхода из заправочного отверстия; ввернуть пробки. Для дозаправки смазкой механизма натяжения необходимо: очистить и вывернуть пробку заправочного отверстия; керосиновым шприцем заправить смазку до уровня заправочного отверстия; ввернуть пробку. |