Курсовая работа с ассортиментом мол продуктов (кефир 2,5, зерн творог, йогурт, сметана 15). курсовая 1. По итогам 2020 года мировое производство молока составило около

Скачать 358.91 Kb. Скачать 358.91 Kb.

|

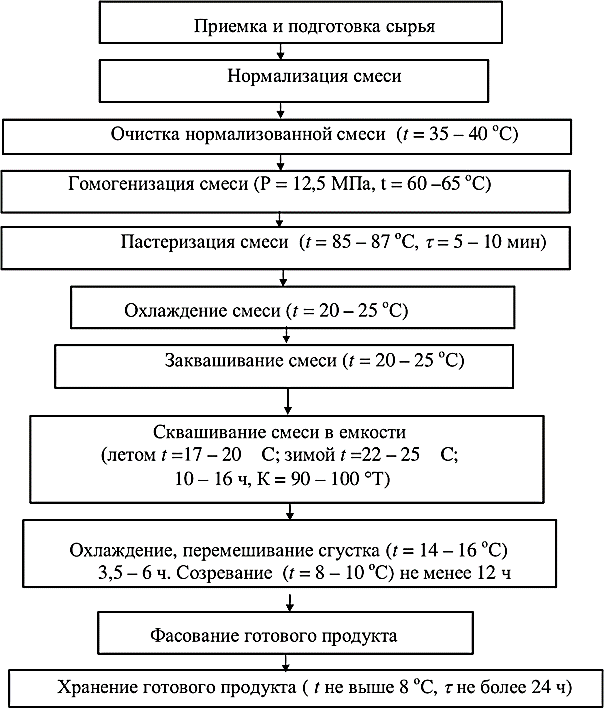

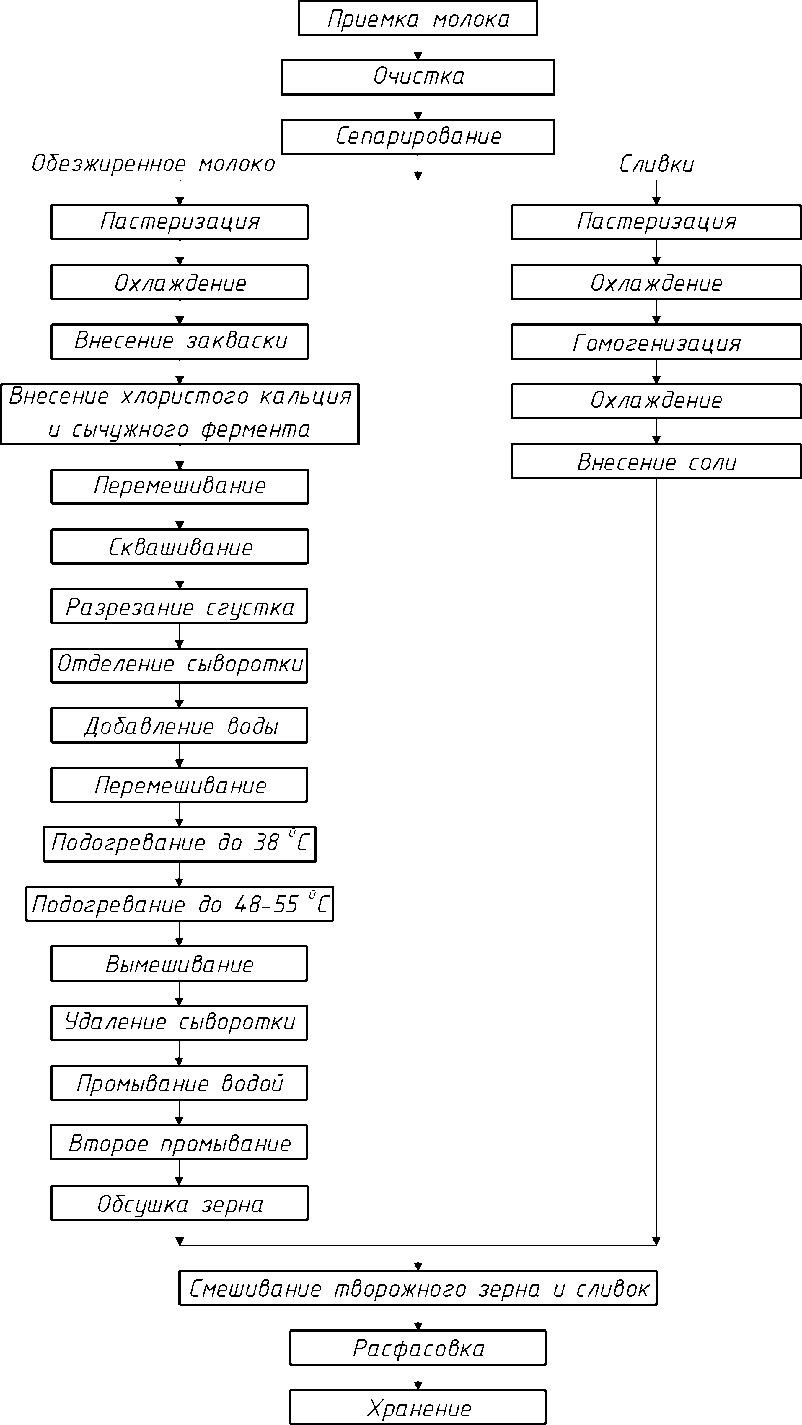

2. ВЫБОР СПОСОБА ПРОИЗВОДСТВА2.1. Технология производства кефира 2,5%Кефир, как и другие кисломолочные продукты, вырабатывают двумя способами: термостатным и резервуарным. Суть резервуарного способа заключается в том, что подготовленное к заквашиванию (т.е. с соответствующей температурой) нормализованное молоко направляют в резервуар, вносят закваску, сквашивают при температуре, необходимой для конкретного вида продукта, охлаждают и расфасовывают в потребительскую тару. При необходимости в расфасованном виде продукт доохлаждают до 4±2 °С. После этого технологический процесс считается законченным и продукт готов к реализации. Термостатный способ отличается от резервуарного тем, что после заквашивания нормализованное молоко также с температурой, соответствующей вносимой закваске, разливают в потребительскую тару, затем укупоривают и направляют в термостатную камеру, где сквашивают при определенных режимах. После сквашивания продукт перемещают в холодильную камеру для охлаждения до 4±2 °С. Я выбрала резервуарный способ производства кефира, который состоит из следующих операций: Входной контроль сырья Охлаждение до 4±2 °С. Промежуточное хранение. Подогрев до 42±2 °С, очистка, нормализация по массовой доле жира. Гомогенизация при температуре 60–65°С и давлении 15±2,5 Мпа. Пастеризация. Выдержка при температуре 90–95°С в течение 5 минут. Охлаждение до температуры заквашивания (t= 18-23°С) Заквашивание. В молоко добавляют закваску в количестве 2–3%. При этом молоко обязательно перемешивают для равномерного распределения закваски в объеме продукта и предотвращения образования хлопьев белка. Молоко с внесенной закваской снова перемешивают в течение 10-15 мин. Закваска - на кефирных грибках (стойкий симбиоз гетероферментативной микрофлоры лактококков и ароматообразующих стрептококков, мезофильных палочек, уксуснокислых бактерий и молочных дрожжей) Заквашивают и сквашивают молоко в резервуарах для кисломолочных напитков с охлаждаемой рубашкой, снабженных специальными мешалками, обеспечивающими равномерное и тщательное перемешивание молока с закваской и молочного сгустка. После перемешивания молоко с закваской оставляют в покое в резервуаре для сквашивания на 8–12 ч. Молоко сквашивают при температуре от 18 до 25 °С до образования молочно-белкового сгустка кислотностью от 85 до 100 0Т (рН от 4,65 до 4,5). По окончании сквашивания включают подачу ледяной воды с температурой 2±2°С в межстенное пространство резервуара. Через 60–90 мин после подачи воды включают в работу мешалку. Продолжительность первого перемешивания может колебаться от 10 до 30 мин. Перемешивание должно обеспечить однородную консистенцию молочного сгустка. При хранении кефира с неоднородной, комоватой консистенцией может отделиться сыворотка. После первого перемешивания мешалку отключают на 1–1,5 ч, дальнейшее перемешивание ведут периодически, включая мешалку на 2–10 мин через каждый час, пока температура не достигнет 14±2 °С Созревание. По прошествии 13-14 часов начинает проявляться типичный «дрожжевой» привкус. Перемешанный и охлажденный до температуры 14±2 °С молочный сгусток оставляют в покое для созревания в течение 9–13 ч, предварительно включив подачу воды в межстенное пространство резервуара. Допускается направлять на розлив перемешанный и частично охлажденный сгусток с последующим созреванием и охлаждением упакованного кефира в холодильной камере. С момента заквашивания до окончания созревания должно пройти не менее 24 ч. Кефир охлаждают до температуры (14±2) °С в потоке на установках для охлаждения кисломолочного сгустка или в холодильной камере. Перед началом розлива кефир перемешивают в резервуарах от 2 до 5 мин. Упаковку, маркировку производят в соответствии с требованиями стандарта. По достижении продуктом температуры 4±2 °С технологический процесс считается законченным и кефир готов к реализации. Хранение готового продукта не более 7 суток при 4±2 °С. Технологическая схема производства кефира резервуарным способом.  2.2. Технология производства зерненого творога 5%Для производства зерненого творога я выбрала линию "Олит-Про Зерно" от компании Протемол. Технологический процесс состоит из следующих этапов: Подготовленное молоко сепарируется при 34–40 °С для получения сливок с массовой долей жира 13-20%, обезжиренного молока с массовой долей жира 0,05% и сухих обезжиренных веществ не менее 8,5%. Сливки пастеризуют при температуре (92±2) °С в выдержкой 15–20 с, гомогенизируют при температуре 26–30 °С и давлении 10–15 МПа, охлаждают до температуры 5–8 °С и выдерживают 10–12 ч. Обезжиренное молоко пастеризуют при температуре (72±2) °С с выдержкой 15–20 с. Заквашивают молоко при температуре (30±2) °С при быстром способе сквашивания и (21±2) °С при длительном. Применяется закваска, приготовленная на культурах мезофильных молочнокислых стрептококков. Закваска добавляется в молоко в количестве 50–80 кг на 1000 кг молока при быстром способе сквашивания и 10–30 кг при длительном способе. После внесения закваски в молоко добавляется 30–40% раствора хлористого кальция из расчета 400 г безводной соли на 1000 кг молока и раствор сычужного порошка из расчета 0,5–1 г на 1000 кг молока (активность 100000 единиц). Затем осуществляют перемешивание молока в течение 30–40 мин с интервалом 10–15 мин. Сквашивание молока заканчивается через 5–7 ч при быстром способе сквашивания и через 10–12 ч при длительном с момента внесения закваски. Кислотность сыворотки в конце сквашивания должна быть 46–48 °Т при условии массовой доли сухих веществ в молоке 8,5–9,5% и 49–55 °Т при массовой доле сухих веществ более 9,5%. pH сгустка в конце сквашивания 4,6–4,9. Оба режима сквашивания имеют преимущества и недостатки. Преимущества длительного способа сквашивания молока следующие: процесс обычно проводится в ночное время, что позволяет организовывать основную работу только в дневную смену; требуется меньше закваски; улучшается вкус и аромат продукта, т.к. биохимический процесс ароматообразования идет медленнее, чем процесс кислотообразования. Недостатки длительного способа сквашивания молока заключаются в том, что увеличивается продолжительность цикла приготовления продукта; мала оборачиваемость ванн; вследствие того, что в ночное время за процессом сквашивания нет наблюдения, возможны колебания температуры сквашивания, что может привести к ухудшению качества сгустка. Преимущества кратковременного способа сквашивания: быстро заканчивается технологический цикл; процесс сквашивания находится все время под контролем; меньше возможность загрязнения продукта посторонней микрофлорой; лучше используются ванны. Недостатки этого метода сквашивания: требуется большее количество закваски; готовый продукт получается с менее выраженным ароматом. Независимо от выбранного способа температура сквашивания молока должна поддерживаться на протяжении всего времени сквашивания в установленных пределах. Понижение температуры сквашивания может вызвать значительную задержку процесса и способствовать получению дряблого сгустка. Учитывая все недостатки и преимущества, для своего курсового проекта я выбрала быстрый способ сквашивания. По окончании сквашивания проводится обработка сгустка. Это одна из главных технологических операций при производстве зерненого творога, поскольку она влияет на переход сухих веществ молока в зерно, однородность его, состав и качество готового продукта. Если кислотность сгустка при разрезании слишком низкая, зерно будет грубым и резинистым. Если наоборот, то частицы сгустка будут ломкими, зерно получится неоднородным с большим содержанием белковой пыли в сыворотке, с мучнистой консистенцией готового продукта. Такое зерно при отваривании легко разваливается, а при смешивании со сливками теряет свою форму и превращается в творожную массу. Готовый сгусток разрезается проволочными ножами на кубики размером по ребру 8,10 или 12,14 см. Разрезанный сгусток оставляется в покое на 20-30 мин для выделения сыворотки. Затем в ванну вносится вода, температура которой (45±2) °С, для снижения кислотности сыворотки до 36-40 °Т. Масса воды должна составлять 10-15% от массы содержимого в ванне. После добавления воды в ванну зерно осторожно перемешивают и постепенно начинают подогревать, вводя в межстенное пространство горячую воду. Подогревать зерно, особенно в первой стадии до температуры (38±2) °С, нужно очень осторожно и равномерно, чтобы оно не заварилось и температура содержимого в ванне повышалась на 1° за каждые 10 мин. При этом нужно перемешивать зерно, только для того, чтобы удержать его во взвешенном состоянии. Последующее подогревание содержимого ванны до 48-55 °С нужно вести быстрее, чтобы температура повышалась на 1° за каждые 2 мин. После того как температура в ванне повысилась до требуемой, зерно вымешивают в течение 30-60 мин для его уплотнения. Периодически проверяют годность зерна. Готовое, предварительно охлажденное в водопроводной воде зерно, при легком сжатии в руке должно сохранять свою форму. По окончании отваривания сыворотку из ванны удаляют и приступают к промыванию и одновременно охлаждению зерна. Зерно промывают водой в две стадии: I – воду с температурой (16±2) °С добавляют в количестве 40-50% от начальной массы заквашиваемого молока, перемешивают в течение 15-20 мин и воду удаляют; II – воду с температурой не более 8 °С добавляют в количестве 30-40%, перемешивают 15-20 мин и удаляют. Затем зерно обсушивают. Для этого его сдвигают к стенкам ванны так, чтобы в середине образовался желоб для свободного стекания сыворотки, и оставляют на 1-2 ч. Во время обсушки ванну нужно закрывать. Массовая доля влаги в готовом зерне должно быть не более 80%. Продолжительность обсушки зависит от консистенции и размеров зерна и от толщины слоя. Зерно мягкое и с большим количеством пыли обсыхает медленнее, чем зерно более грубое и однородное по структуре. В охлажденные сливки вносят соль и после этого их добавляют к обезжиренному зерну. Смешивание зерна со сливками и солью производится в смесителе. При ручном упаковывании в крупную тару применяют сливки 20% жирности, при упаковывании в мелкую тару на автоматах – 13-15% жирности. В хорошо смешанном продукте зерна должны быть равномерно покрыты слоем вязких сливок. Хранят зерненный творог при температуре 0-6 °С не более 36 ч, в т.ч. на предприятии-изготовителе не более 24 ч. Технологическая схема производства зерненого творога  |