Разработка транспортно-грузового комплекса для переработки груза. Курсовая ТГС. Хлынина. Разработка транспортногрузового комплекса для переработки груза

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | | Да | Нет | Примечание |

| 1. | Курсовая работа выполнена в соответствии с требованиями и задачами курсовой работы. | v | | |

| 2. | Курсовая работа выполнена в соответствии с заданием. | v | | |

| 3. | Кроме основных разделов содержит самостоятельные решения поставленной задачи. | v | | |

| 4. | Расчетная часть выполнена в полном объеме. | v | | |

| 5. | Расчетная часть не содержит технических ошибок. | v | | |

| 6. | Пояснительная записка выполнена в соответствии со Стандартом ДВГУПС СТ 03-04. | v | | |

| 7. | Графический материал выполнен в соответствии со Стандартом ДВГУПС СТ 03-04. | v | | |

Курсовая работа при соответствующей защите заслуживает оценки хорошо.

Рецензент Садовская Ольга Владимировна ______________________________________

(И.О. Фамилия)

Содержание

1. Введение…………………………………………………………………………5

2. Определение расчетных объемов работы грузовых пунктов

2.1. Расчет суточных грузопотоков, контейнеропотоков………………………4

2.2. Расчет суточных вагонопотоков…………………………………………….4

3. Выбор схемы комплексной механизации погрузочно-разгрузочных работ

3.1. Типовые схемы комплексной механизации погрузочно-разгрузочных работ………………………………………………………………………………..6

3.2. Выбор грузозахватных приспособлений……………………………………7

4. Расчет размеров складских сооружений

4.1. Выбор складов………………………………………………………………10

4.2. Определение площади и линейных размеров складов…………………...10

5. Расчет потребного количества погрузочно-разгрузочных машин…………...14

6. Технико-экономические расчеты по выбору оптимального варианта механизаци

6.1. Расчет капитальных вложений…………………………………………….18

6.2. Расчет эксплуатационных расходов……………………………………….22

6.3. Выбор оптимального варианта…………………………………………….26

7. Технологический график работы средств механизации погрузки и выгрузки грузов……………………………………………………………………………….28

8. Техническое обслуживание и ремонт погрузочно-разгрузочных машин…...31

9. Разработка мероприятий по охране труда и технике безопасности…………33

10. Схема автоматизации управления средствами механизации погрузочно-разгрузочных работ и складских операций………………………………………39

11. Заключение……………………………………………………………………...42

12. Список литературы……………………………………………………………..43

Введение

Данная курсовая работа посвящена транспортно-грузовым комплексам – транспортным и перегрузочно-складским объектам, предназначенным для доставки грузов из пункта отправления в пункт назначения.

Транспорт является одной из крупнейших системообразующих отраслей, имеющих тесные связи со всеми элементами экономики и социальной сферы. Значение транспорта в производственной сфера страны, а также его роль как системообразующего фактора постоянно растет. И каждый год встает вопрос о повышении грузооборота, производительности труда, внедрении комплексной механизации и автоматизации и, в следствие, этого снижения потребности в рабочей силе.

Таким образом, данная курсовая работа помогает усвоить современные требования экономики в разработке качественных, экономически эффективных перевозок с использованием информационных технологий, дистанционного и программного управления, позволяющие перевозить груз быстро, качественно и точно в срок.

Исходные данные:

1. Наименование груза:

для грузового двора - контейнеры массой брутто 20т ;

для подъездного пути - цемент.

Данные для графы 5 – 405, 1310, для графы 7 - 635. Доля прямого варианта (графы 6 и 8) – 0,35,

.

.2. Выбор груза для выполнения технико-экономических расчетов по определению наиболее эффективного варианта механизации - цемент.

3. Тип вагонов для перевозки заданных грузов принять с учетом существующего вагонного парка и приложения 1.

4. Места погрузки-выгрузки работают круглосуточно. При продолжительности рабочей смены

= 8 ч число смен принимается

= 8 ч число смен принимается  = 3, при продолжительности рабочей смены

= 3, при продолжительности рабочей смены  = 12 ч число смен принимается

= 12 ч число смен принимается  = 2.

= 2.5. Режим работы подъездных путей и автотранспорта студентом принимается самостоятельно.

| Наименование груза | Место погрузки и выгрузки | Число подач | Годовой грузопоток, тыс. т | ||||

| прибытие | отправление | Прибытие  | доля прямого варианта,  | Отправление  | доля прямого варианта,  | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Контейнеры массой брутто 20 т | Грузовой двор | 3 | 4 | 405 | 0,35 | 635 | 0,35 |

| Цемент в мешках | Подъездной путь | 2 | — | 1310 | — | — | — |

Определение расчетных объемов работы грузовых пунктов

1.1 Расчет суточных грузопотоков, контейнеропотоков

По заданным объемам годового грузопотока рассчитываются суточные грузопотоки отдельно по прибытии и отправлении по каждому роду груза:

где

- годовой грузооборот по прибытии или отправлении, т;

- годовой грузооборот по прибытии или отправлении, т;  – коэффициент неравномерности прибытия или отправления груза.

– коэффициент неравномерности прибытия или отправления груза.Расчет суточного грузопотока для контейнеров

Расчет суточного грузопотока для цемента

Расчет суточных вагонопотоков

Суточный вагонопоток определяется для всех заданных грузов отдельно по прибытии и отправлении, исходя из ранее подсчитанного суточного грузопотока и технической нормы загрузки вагона, за исключением контейнеров, по формуле:

где

– техническая норма загрузки вагона, т.

– техническая норма загрузки вагона, т.Под технической нормой загрузки понимается максимальное количество груза, которое может быть погружено в данный тип вагона с учетом наилучшего использования его вместимости и грузоподъемности.

Потребное количество подвижного состава для транспортировки контейнеров зависит от суточного условного контейнеропотока из среднетоннажных (массой брутто 3 и 5 т) и крупнотоннажных контейнеров (массой брутто 20 т). Поэтому необходимо первоначально рассчитать их количество отдельно по прибытии

и по отправлении

и по отправлении  от по формуле:

от по формуле:

Суточный вагонопоток для транспортировки контейнеров определяется по формуле:

где

– количество условных контейнеров в выбранном типе подвижного состава

– количество условных контейнеров в выбранном типе подвижного составаРасчет суточного вагонопотока для контейнеров

Расчет суточного вагонопотока для цемента в мешках

Все расчеты сведены в табл. 2.1

Таблица 2.1

Суточный вагонопоток

| Род груза | Приб.\ Отпр.,Тыс. т | Суточный грузопоток, т | Тип подвижного состава | Техническая норма загрузки, т | Грузоподъемность, т | Суточный вагонопоток, ед. |

| Контейнеры массой брутто 20 т | Прибытие-3 Отправление-4 |  -1664 -1664 -2609 -2609 | Платформа 13-401 | 18 | 70 |  = 46 = 46 =72 =72 |

| Цемент в мешках | Прибытие-2 |  -5383 -5383 | Крытый вагон 11-7038 | 66 | 68 |  =81 =81 |

2 Выбор схемы комплексной механизации погрузочно-разгрузочных работ

2.1 Типовые схемы комплексной механизации погрузочно-разгрузочных работ

Схемой механизации погрузочно-разгрузочных работ и складских операций называется комплекс машин, устройств и оборудования, обеспечивающий переработку груза по определенному технологическому процессу.

Для заданных грузов нужно выбрать наиболее эффективную схему комплексной механизации ПРР с учетом заданных объемов работы грузового пункта:

Рекомендуемые средства механизации ПРР для цемента в мешках - автопогрузчики грузоподъемностью (г.п.) 3,5 т.

Рис.2.1. Схема комплексной механизации погрузочно-разгрузочных работ с цементом в мешках автопогрузчиком:

1 – участок погрузки-разгрузки железнодорожных вагонов; 2 – складское здание с участком хранения грузов; 3 – автотропогрузчик универсальный уравновешенный грузоподъемностью 3,5 т с высотой подъема вил 3 м; 4 – штабель; 5 – участок погрузки-разгрузки автомобилей.

Рекомендуемые средства механизации ПРР для крупнотоннажных контейнеров – Козловые краны 32 т.

Рис.2.2. Железнодорожно-автомобильный терминал для крупнотоннажных

контейнеров с козловым краном:

1 — автостроп; 2—козловой кран грузоподъемностью 6 т; 3 — железнодорожный путь; 4 подкрановый путь; 5 — контейнеры; 6 — автомобиль.

2.2 Выбор грузозахватных приспособлений

2.2.1 Грузозахватное приспособление «вилочный захват» для цемента в мешках

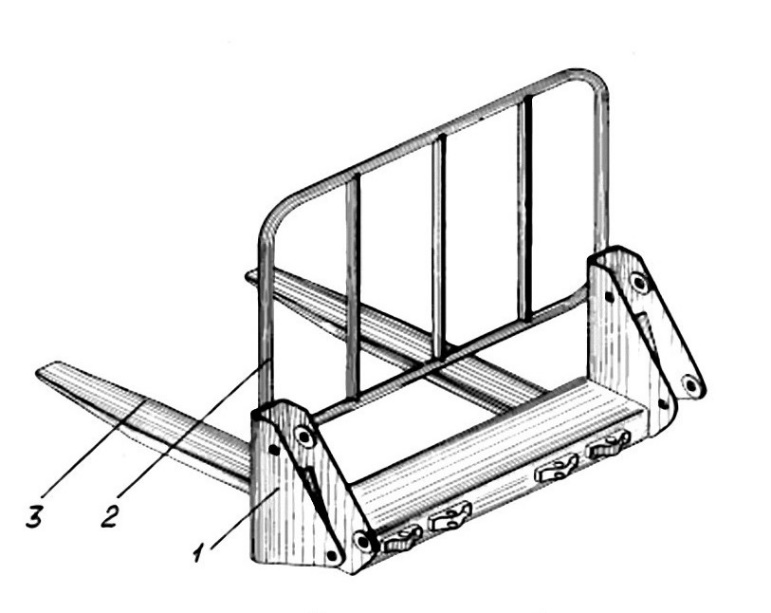

Рис. 2.3. Вилочный захват для погрузчика:

1 — кронштейн; 2 — рама; 3 — вилка.

Вилочные (лапчатые) грузозахватные приспособления предназначены для подхвата груза лежащего на подкладках и поддонах, имеющего специальные технологические отверстия, монтажные петли или полости. Особенностью захватов данного вида является положение груза при его подъеме и перемещении — центр тяжести груза должен находится на одной вертикали с точкой подвеса захвата на крюк грузоподъемного механизма, это обязательное условия для предотвращения самопроизвольного падения груза с лап. Для выравнивания центра тяжести используют противовесы, автоматически или вручную перемещаемые точки подвеса захвата, демпферные устройства и т. д.

Вилочные захваты применяют для компактного размещения пакетированных грузов, грузов на поддонах, а так же перемещения строительных материалов в горизонтальном положении (например бетонные кольца, бухты проволоки, лестничные пролеты и т. д.)

2.2.2 Грузозахватное приспособление «спредер» для крупнотонажных контейнеров.

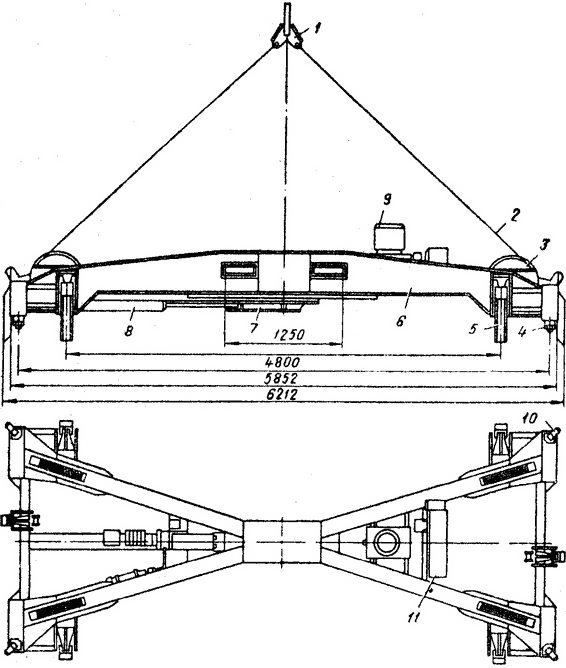

Рис. 2.4. Спредер электрогидравлический:

1 — подвеска: 2 — канат подвески; 3 — блок; 4 — штыковой замок; 5 — направляющая лапа; 6 — рама; 7 — каретка; 8— гидроцилиндр; 9 — гидросистема; 10— ролик; 11— ящик с электрооборудованием.

Спредер предназначен для застропки (захвата), подъёма, перемещения, поворота, опускания и отстропки (освобождения) крупнотоннажного контейнера массой брутто 20…36 т, оборудованное электрогидравлическим приводом с управлением из кабины. Ричстакеры оборудуются телескопической стрелой, позволяющей штабелировать контейнеры в несколько ярусов. Для предотвращения поломки погрузчик оборудован системой регистрации перегруза, которая автоматически прерывает подъем и выдвижение стрелы. Главными характеристиками ричстакеров являются грузоподъемность, число ярусов, рабочая масса, колесная база (габаритная длина).

2.3 Технология выполнения погрузочно-разгрузочных работ

2.3.1 Технология работы для тарно-штучных грузов

Типовая схема комплексной механизации погрузочно-разгрузочных работ с тарно-штучными грузами предусматривает применение малогабаритных дизельных автопогрузчиков, в том числе электропогрузчиков с кабельным питанием, со сменными грузозахватными приспособлениями, стандартных поддонов и оснащение складов стеллажами для складирования и хранения мелких отправок.

Рекомендуется следующий порядок выполнения операций с грузами, принятыми к отправке. Бригадир комплексной механизированной бригады получает от приемосдатчика груза и багажа указание о выгрузке грузов из автомобилей и о месте их складирования. Вагоны под погрузку по участкам расстанавливаются по указанию приемосдатчика груза и багажа с учетом специализации складов по направлениям, возможности подсчета количества принятых мест и наиболее полного использования вместимости склада. Приемосдатчик груза и багажа определяет также очередность и порядок погрузки груза в вагон и сообщает комплексной механизированной бригаде о времени подачи порожних вагонов под погрузку. Бригада приступает к погрузке после определения приемосдатчиком груза и багажа пригодности вагона в коммерческом отношении.

В процессе погрузки комплексная механизированная бригада под наблюдением приемосдатчика груза и багажа обеспечивает правильность укладки и крепления груза в соответствии с утвержденной схемой погрузки.

При выгрузке тарно-штучных грузов из вагонов и выдаче их на автотранспорт порядок выполнения операций должен быть следующим.

К моменту подачи вагонов приемосдатчик груза и багажа определяет место для выгрузки грузов, устанавливает очередность разгрузки вагонов и знакомит комплексную механизированную бригаду с планом предстоящей работы.

После коммерческого осмотра расставленных на местах выгрузки вагонов приемосдатчик груза и багажа снимает пломбы и дает указание бригадиру комплексной механизированной бригады приступить к работе.

Заезд погрузчиков в крытый вагон допускается в соответствии с требованиями ГОСТа 22235-76 только с применением переходных металлических мостков. Сбрасывание и волочение груза по полу вагона без применения защищающих покрытий пола не допускается. Скорость движения погрузчиков по незащищенному деревянному полу вагона, имеющему ремонтные накладки толщиной 20 мм и более, не должна быть выше 0,8 м/с (3 км/ч).

Грузы, поступающие в пакетированном виде на поддонах и без поддонов, выгружают с помощью электропогрузчика (автопогрузчика), оборудованного вилочным или боковым захватом.

Масса транспортного пакета (масса груза с пакетирующими средствами) должна быть таковой, чтобы нагрузка на пол вагона от колес погрузчика с пакетом не превышала установленную п.1.3.1 ГОСТ 22235-76: наибольшая статическая нагрузка, действующая на пол вагона от колеса погрузчика с грузом, не должна быть более 17 кН (1,8 тс); динамическая нагрузка 22 кН (2,3 тс).

Для крытых вагонов постройки до 1968 г., рамы которых оборудованы двумя продольными балочками в зоне дверного проема, при нагрузках от колеса 15-17 кН (1,5-1,8 тс) на пути следования погрузчика должны укладываться металлические листы толщиной 3-4 мм. Размеры пакетов и блок пакетов не должны превышать по длине 1770 мм и высоте 1800 мм; размеры пакетов тарно-штучных грузов по ГОСТ 24597.

При поступлении непакетированных грузов в процессе выгрузки из вагонов грузы укладывают на поддоны, подаваемые погрузчиком внутрь вагона. Число рабочих, занятых на укладке грузов, зависит от формы и массы отдельных мест груза.

В процессе выгрузки выполняются указания приемосдатчиков груза и багажа по укладке груза на складе с соблюдением требований специальной маркировки. По окончании выгрузки механизаторы комплексной бригады очищают кузов вагона, сдают вагоны приемосдатчику груза и багажа и после этого закрывают двери.

На складе пакеты устанавливают в стеллажи или штабеля в 2-3 яруса. Для лучшего использования складского помещения рекомендуется штабелировать в несколько ярусов, для чего могут использоваться погрузчики с высотой подъёма вил до 4,5 м. При установке пакетов в высокие штабеля особое внимание должно быть уделено устойчивости штабеля.

Грузы со склада в автомобиль рабочие комплексной бригады начинают грузить по получении разрешения от приемосдатчика груза и багажа.

Для погрузки пакетов в кузова автомобилей склады должны быть оборудованы рампами с П-образными вырезами или ступенчатыми рампами и специальными удлиненными переходными мостиками, вводимыми в кузов до его половины. При наличии ступенчатой или обычной рампы первые пакеты на поддонах устанавливаются у края кузова автомобиля и продвигаются в глубину погрузчиком. Крепление грузов в кузове осуществляет водитель.

Наиболее эффективным и экономным является прямой вариант работ "вагон-автомобиль", для обеспечения которого должна быть осуществлена подача автомобилей по графику.

При погрузке (выгрузке) тарно-штучных грузов в вагоны и автомобили соблюдаются правила личной и пожарной безопасности, а также условия выполнения работ, гарантирующие сохранность вагонов и грузов.

На комплексную механизированную бригаду при переработке тарно-штучных грузов возлагается ответственность за сохранность этих грузов при производстве погрузочно-разгрузочных работ, закрепление грузов в вагонах, установку и снятие реквизитов, закрывание бортов, дверей и крышек люков подвижного состава.

2.3.2 Технология работы для крупнотоннажных контейнеров

Переработка крупнотоннажных контейнеров в местах общего пользования организуется, как правило, на специализированных площадках, оборудованных козловыми кранами грузоподъёмностью 24 и 30,5 т на захвате пролетом 25 м, а также фронтальными погрузчиками грузоподъёмностью до 45 т типов "Кальмар", "Хайстер", "Валмет" и др., оснащенных автоматизированными захватами-спредерами.

В отдельных случаях до оснащения контейнерных площадок специализированными кранами допускается использование спаренных кранов типа КДКК-10, бесконсольных кранов типа К-305Н и других кранов грузоподъёмностью до 50 т. Порядок работы этих кранов определяется местной инструкцией.

Технология переработки крупнотоннажных контейнеров при отсутствии спредера разрешает поднимать (опускать) крупнотоннажные контейнеры с застропкой за 4 верхних фитинга с применением подъёмных рам соответствующих размеров, навешиваемых на крюк крана, оборудованных по 90о к раме гибкими (из проволочных канатов) стропами с поворотными вручную замками или крюками с предохранительными замками или без них. Крюки должны вставляться через верхние отверстия верхних угловых фитингов изнутри к наружной стороне. Выгрузка, погрузка, и складская переработка крупнотоннажных контейнеров при отсутствии автоматического захвата (спредера) выполняются бригадой, включающей машиниста крана (крановщика) и одного или двух рабочих комплексной бригады. Рабочие наряду с застропкой и отстропкой выполняют операции подготовки места для установки контейнера, уборки случайных предметов, снятия дополнительных креплений при выгрузке контейнеров из обычных железнодорожных платформ. При работе со спредером машинист крана (крановщик) подает спредер к очередному контейнеру, после точной наводки на фитинги опускает его до плотной посадки и включает механизм поворота цапф с кулачками на 90о, осуществляя захват контейнера. Получив сигнал о правильном выполнении операции захвата по сигнальной системе спредера, загорается сигнальная лампочка на пульте в кабине машиниста крана (крановщика) или от рабочих комплексной бригады крана, машинист крана (крановщик) поднимает контейнер и переносит его на высоту не менее 0,5 м выше встречающихся на пути предметов. Перед установкой контейнера на место машинист крана (крановщик) опускает его на расстояние 0,2-0,3 м от покрытия площадки или крыши контейнера, затем поворачивает его в нужное положение и опускает. Контейнер должен быть установлен так, чтобы он опирался на все угловые фитинги.

Площадки складирования контейнеров должны быть размечены контрастной краской для установления контейнеров. На площадке контейнеры могут устанавливаться в два и более ярусов по высоте (до шести) в зависимости от применяемых погрузочно-разгрузочных машин (фронтальных погрузчиков) и кранов, а также прочностных характеристик покрытия площадок. При установке во второй и третий ярус должны учитываться условия удобства обозрения контейнеров и исключения случаев перестановки контейнеров для отправки нижнего контейнера до того, как будет отправлен верхний.

Машинист крана (крановщик) размещает контейнеры на площадках в соответствии со схемами, приведенными в разделе 6 «Типового технологического процесса работы грузовой станции».

При погрузке контейнеров типоразмеров 1С и 1СС на специализированную платформу с длиной рамы 18400 мм (длиннобазную) в первую очередь должен устанавливаться контейнер на середину платформы, а затем 2 других контейнера по ее концам. При погрузке на упомянутую платформу совместно контейнеров 1А (1АА) и 1С(1СС) сначала следует погрузить контейнер 1А (1АА).

Контейнеры надлежит устанавливать на платформу так, чтобы их торцовые двери были обращены к смежно располагаемым контейнерам. Перед погрузкой у контейнеров должны быть очищены от снега, льда и грязи опорные поверхности и внутренние полости нижних фитингов, у специализированных платформ - очищены штыревые упоры и опорные площадки в местах расположения фитингов контейнеров, проверена их исправность. Контейнеры устанавливают на платформы так, чтобы штыревые упоры, расположенные на платформах, предварительно приведенные в рабочее (вертикальное) положение, вошли в отверстия фитингов, расположенных снизу контейнеров. После установки контейнеров работник, ответственный за погрузку - приемосдатчик груза и багажа, через боковые отверстия в нижних фитингах контейнера обязан проверить правильность расположения и неповрежденность штыревых упоров платформы в рабочем положении, которыми контейнеры закрепляются от продольных и поперечных перемещений.

На универсальных железнодорожных платформах крупнотоннажные контейнеры закрепляют в соответствии с Техническими условиями погрузки и крепления грузов (глава 9).

В соответствии с ГОСТом 22235-76 перед началом погрузки крупнотоннажных контейнеров борта платформ должны быть открыты (опущены), а после ее завершения подняты и закреплены (приведены в транспортное положение).

При производстве операций с крупнотоннажными контейнерами не допускается переносить их над кабинами автомобилей, а погрузка в автомобили выполняется при отсутствии людей в кабине.

3 Расчет размеров складских сооружений

3.1 Выбор склада

По роду перерабатываемых грузов можно выделить склады для тарно-штучных, контейнеров (контейнерные терминалы), сыпучих (закрытые и открытые), жидких (наливных), металлов, лесных, тяжеловесных, скоропортящихся и опасных грузов.

Для тарно-штучных грузов в зависимости от грузопотока и вида грузовых операций рекомендуются крытые склады с внешним расположением путей, склады ангарного типа с внутренним вводом путей и внешними автоподъездами, автоматизированные склады.

Для контейнеров, тяжеловесных грузов и колесной техники проектируют типовые открытые площадки: грузовые (погрузка и выгрузка), грузосортировочные (погрузка, выгрузка и сортировка) и сортировочные. В зависимости от объема грузопереработки и вида грузовых операций контейнерные склады проектируются с одним, двумя и более железнодорожными путями.

Насыпные грузы, не боящиеся атмосферных осадков (уголь, кокс, песок, гравий, руда и др.), хранятся на открытых площадках, оборудованных в зависимости от вида грузовых операций бункерными установками, повышенными путями, приемными устройствами траншейного типа и др.

Насыпные грузы, перевозимые насыпью в крытых и специализированных вагонах и требующие защиты от атмосферных осадков (цемент, минеральные удобрения, зерно и др.), перерабатываются в крытых складах, силосах, элеваторах.

Лесоматериалы, металлопродукция перерабатываются и хранятся, как правило, на открытых площадках.

3.2 Определение площади и линейных размеров складов

3.2.1 Расчет площади контейнерной площадки

Для расчета площади контейнерной площадки следует воспользоваться методом элементарных площадок, по которому склад рассматривается как сумма отдельных элементарных площадок определенной вместимости, которые могут многократно повторяться:

где

,

,  ,

,  ,

, -соответственно время хранения контейнеров после прибытия, до отправления, в ремонте и порожних, сут;

-соответственно время хранения контейнеров после прибытия, до отправления, в ремонте и порожних, сут;  ,

,  ,

,  – приведенное число прибывающих, отправляемых и порожних контейнеров;

– приведенное число прибывающих, отправляемых и порожних контейнеров;  – площадь, занимаемая приведенным контейнером,

– площадь, занимаемая приведенным контейнером,  ;

;  ,

,  – коэффициент, учитывающий долю перегрузки по «прямому» варианту, по прибытию и отправлению, 0,03 - доля неисправных контейеров.

– коэффициент, учитывающий долю перегрузки по «прямому» варианту, по прибытию и отправлению, 0,03 - доля неисправных контейеров. ,

,  ,

,  ,

,

Тогда по формуле (3.1):

𝐹 = 1,3[46 ∙ 1,5(1 − 0,35) + 72(1 − 0,35) + 0,03(46 + 72)1 + 21] ∙ 14,64 = 5269,74

3.2.2 Расчет площади склада для цемента

Методом удельных нагрузок определяется площадь склада по прибытию и отправлению отдельно для хранения тарно-штучных, тяжеловесных, лесных, насыпных (гравий, песок, уголь, кокс, руда) грузов и металлопродукции по формуле

где

- коэффициент, учитывающий дополнительную площадь на проходы, проезды и установку средств механизации;

- коэффициент, учитывающий дополнительную площадь на проходы, проезды и установку средств механизации;  - нормативное время хранения груза на складе, сут.;

- нормативное время хранения груза на складе, сут.; - коэффициент, учитывающий долю груза, перерабатываемого по прямому варианту (сразу из одного вида транспорта в другой, минуя склад); - допустимая нагрузка на 1 м2 площади склада, т/м2.

- коэффициент, учитывающий долю груза, перерабатываемого по прямому варианту (сразу из одного вида транспорта в другой, минуя склад); - допустимая нагрузка на 1 м2 площади склада, т/м2.Тогда по формуле (3.2):

3.2.3 Определение ширины склада:

1) Для контейнеров при использовании двухконсольного козлового крана:

где

– величина пролета крана и максимальный вылет стрелы, м;

– величина пролета крана и максимальный вылет стрелы, м;  – габарит безопасности, т. е. расстояние от оси опоры крана до крайней точки склада, принять 1 м.

– габарит безопасности, т. е. расстояние от оси опоры крана до крайней точки склада, принять 1 м.

2) Для цемента в мешках с использованием автопогрузчика:

3.2.4 Определение длины склада

Полученную длину склада необходимо сравнить с длиной погрузочно-выгрузочного фронта

, м, при этом необходимо учесть, чтобы все одновременно подаваемые вагоны могли разместиться вдоль складского сооружения, т. е. должно соблюдаться условие:

, м, при этом необходимо учесть, чтобы все одновременно подаваемые вагоны могли разместиться вдоль складского сооружения, т. е. должно соблюдаться условие:

Погрузочно-выгрузочным (грузовым) фронтом называется часть железнодорожного пути транспортно-грузового комплекса, предназначенная непосредственно для погрузки и выгрузки грузов из транспортных средств, оснащенная комплексом устройств и погрузочно-разгрузочных машин.

Длина погрузочно-разгрузочного фронта определяется по формуле:

где

– длина вагона принятого типа по осям сцепления автосцепок, м;

– длина вагона принятого типа по осям сцепления автосцепок, м;  – суточный вагонопоток, ваг.;

– суточный вагонопоток, ваг.;  – число подач к грузовому фронту;

– число подач к грузовому фронту;  – запас, учитывающий неточность установки вагонов, принять 10 м.

– запас, учитывающий неточность установки вагонов, принять 10 м. 1) Длина склада для контейнеров по формуле (3.5) равна:

Тогда длина погрузочно-разгрузочного фронта для контейнеров по формуле (3.7) равна:

Условие (3.6) выполняется.

2) Длина склада для цемента в мешках по формуле (3.5) равна:

Тогда длина погрузочно-разгрузочного фронта для контейнеров по формуле (3.7) равна:

Условие (3.6) выполняется.

Все расчеты сведены в табл. (3.1)

Таблица 3.1