технология макарон2. Учебное пособие для студентов специальности 260202 Технология хлеба, кондитерских и макаронных изделий

Скачать 5.4 Mb. Скачать 5.4 Mb.

|

|

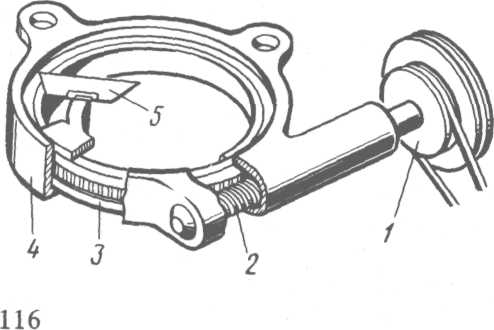

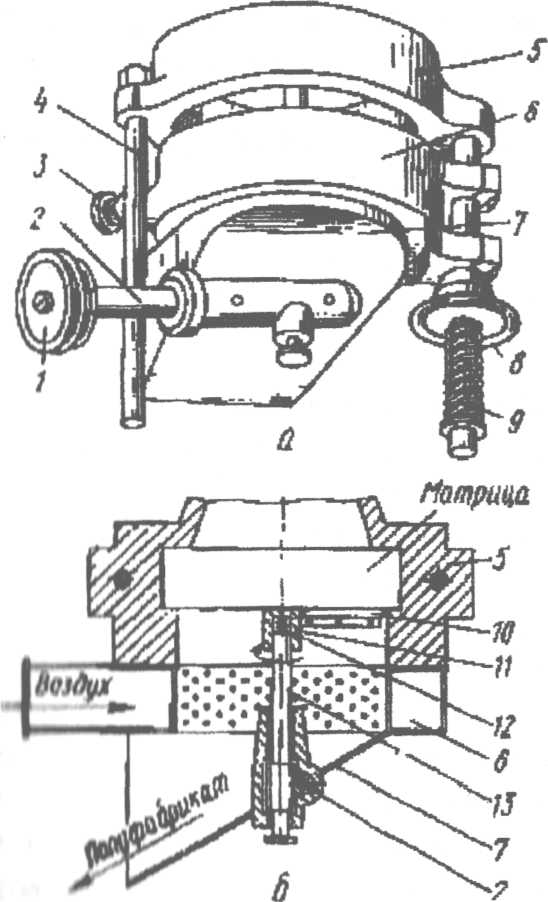

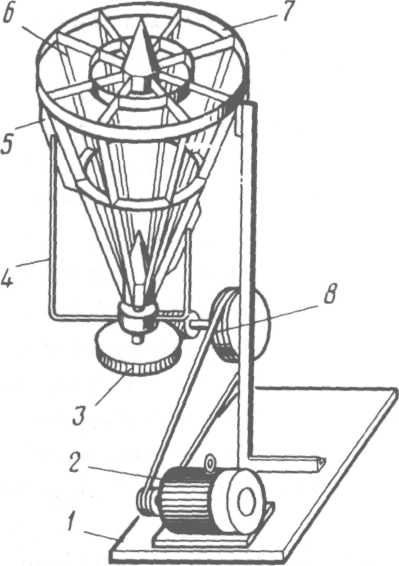

Механизм для резки макарон конструкции И. М. Певнего (рис.11). Устанавливается к шнековым макаронным прессам ЛПЛ-2М  Рис. 11. Механизм для резки макарон конструкции И.М. Певнего: Рис. 11. Механизм для резки макарон конструкции И.М. Певнего: 1-шкив; 2 - винт; 3 – червячное колесо; 4 -корпус; 5- нож Механизм состоит из кольцеобразного корпуса 4, прикрепляемого болтами к нижней плоскости матрицедержателя пресса, и червячной пары с передаточным отношением 1: 80. Червячное колесо 3, приводится во вращение винтом 2, на валу которого находится двухступенчатый шкив 1, приводимый во вращение от индивидуального электродвигателя через шкив-вариатор. Пластинчатый нож 5, прикрепленный с помощью кронштейна к ободу червячного колеса, скользит по нижней плоскости матрицы, срезая отформованные изделия. Плоскость ножа образует с плоскостью матрицы угол 30°, длина режущей кромки ножа 105 мм. В зависимости от требуемой длины изделий может быть установлено один, два или четыре ножа. Минимальное число срезов изделий в минуту составляет при одном ноже 12, при двух - 24, при четырех — 48. Максимальное число срезов в минуту четырьмя ножами 760. Механизм для резки к прессу ЛПШ (рис.12) состоит из кожуха, смонтированного в течку 7, и двух валов - вертикального 13 и горизонтального 2, соединенных винтовой передачей.  Рис. 12. Механизм для резки к прессу ЛПШ: а- общий вид; б- разрез На вертикальный вал навинчивают головку 11 с ножами 10. Ножи прижимаются к матрице при помощи пружины 12. На конец горизонтального вала насажен трёхручьёвый шкив 1 для передачи вращения от привода. Режущий механизм можно поднимать или опускать вращением маховичка 8 по вертикальному винту 9, закреплённому в корпусе матрицедержателя 5. В нижнем, опущенном положении возможен поворот режущего механизма вокруг оси винта. Фиксацию механизма по высоте производят вращением винта 3, упирающегося в вертикальную штангу 4, которая также закреплена в корпусе матрицедержателя. Привод режущего механизма позволяет плавно изменять частоту вращения от 10 до 1800 об/мин. Верхняя часть 6 корпуса режущего механизма является обдувочным устройством. Механизмы для резки коротких макаронных изделий по ножевой решётке Механизм для резки "перьев" к прессу ЛПЛ-2М. (рис.13) Данный механизм предназначен для резки отформованных через круглую матрицу макарон на отрезки 30—100 мм и состоит из следующих основных узлов: ножевой конусной решетки 7, двух ножей 5 и электродвигателя 2 с червячным редуктором 3, установленных на общей площадке 1. Решетка имеет форму конуса, изготовлена из полосового материала. В ее нижней части установлен в подшипниках вертикальный вал, к которому при помощи двух траверс 4, короткой и длинной, жестко крепятся два ножа. Ножи вращаются от электродвигателя через клиноремённую передачу 8 и червячный редуктор 3.  Рис. 13. Механизм для резки «перьев» к прессу ЛПЛ -2М Механизм устанавливается на полу под матрицей. Отформованные пряди изделий равномерно распределяются по ячейкам решеток, прижимаются лезвиями вращающихся ножей к противорежущим граням 6 ножевой решетки и отрезаются. Косой срез макарон  ной трубки имеет форму пера. Привод механизма позволяет с помощью сменных шкивов изменять частоту вращения ножей от 15 до 30 об/мин. ной трубки имеет форму пера. Привод механизма позволяет с помощью сменных шкивов изменять частоту вращения ножей от 15 до 30 об/мин.Механизм для резки «перьев» к прессу типа ЛПШ с матрицами диаметром до 350 мм. Устанавливается под матрицедержателем 1 и представляет собой цилиндр 5 (рис.14) с приваренными радиально внутри него противорежущими гранями 6, образующими в нижней части коническую поверхность. Внутри конуса на вертикальном валу 8 и кронштейне укреплён пластинчатый нож 9. Вращение его осуществляется от электродвигателя через клиноремённый вариатор, редуктор 11 и зубчатую передачу 4. Привод режущего механизма позволяет плавно изменять частоту вращения от 10 до 60 об/мин. Отформованные пряди направляются в обдувочное кольцо 2, из которого равномерно распределяются в ячейки цилиндра, где при вращении ножа прижимаются радиальным ребрам ножевой решетки и отрезаются, при этом косой срез концов изделий имеет форму пера. В механизме предусмотрено возможное регулирования зазора между ножом и ножевой решеткой. Оптимальным для резки макарон считается зазор 0,2 мм.  7 7

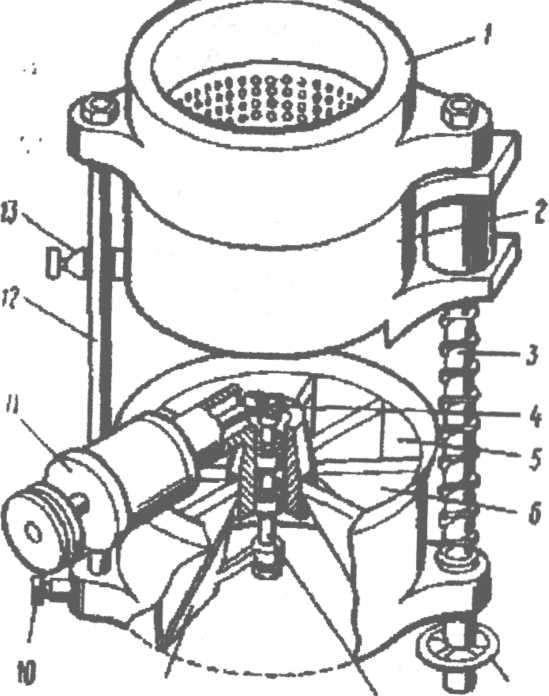

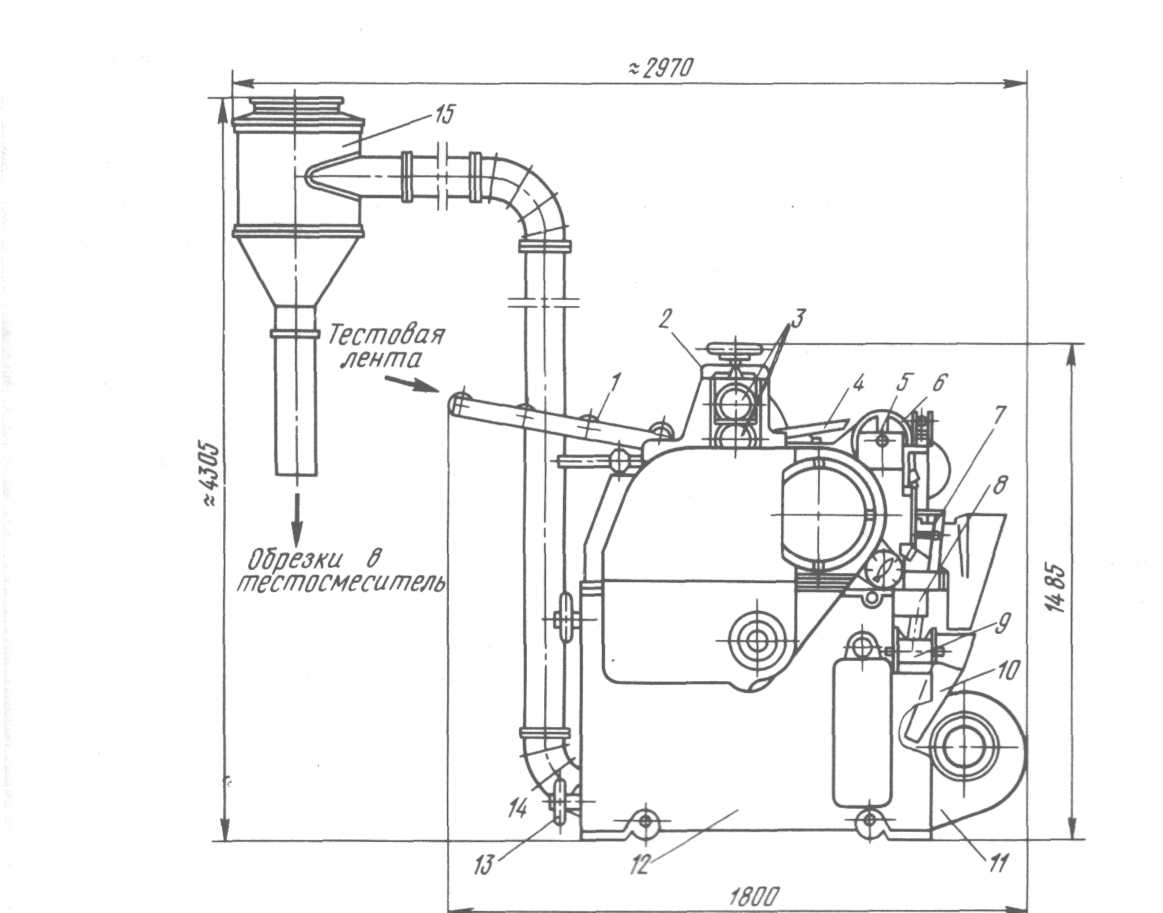

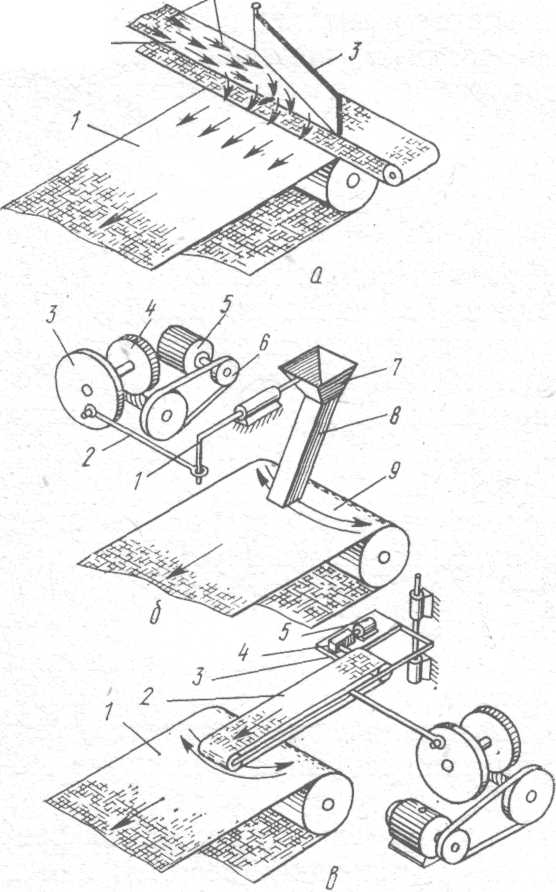

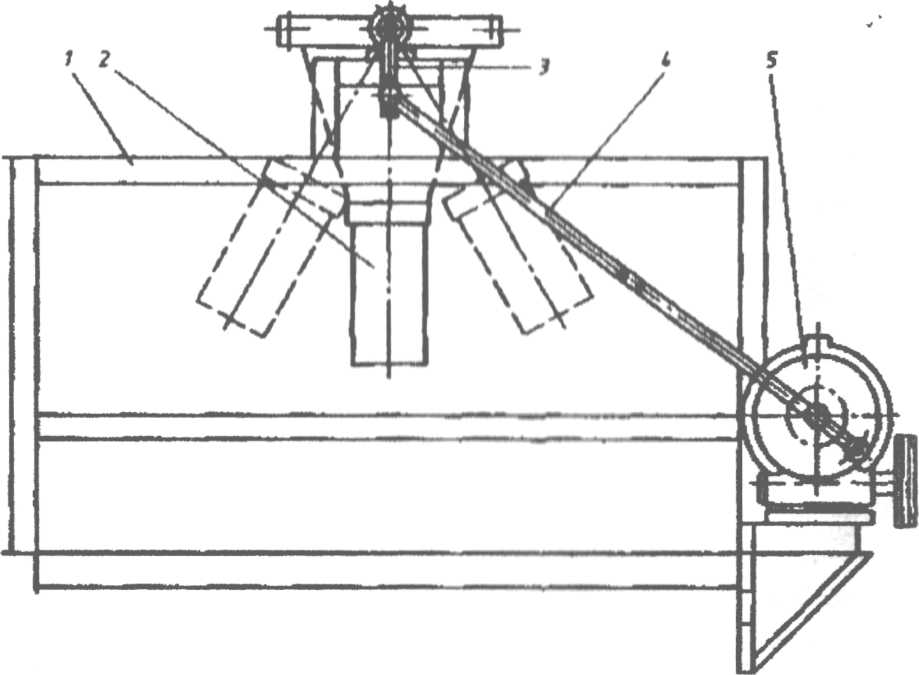

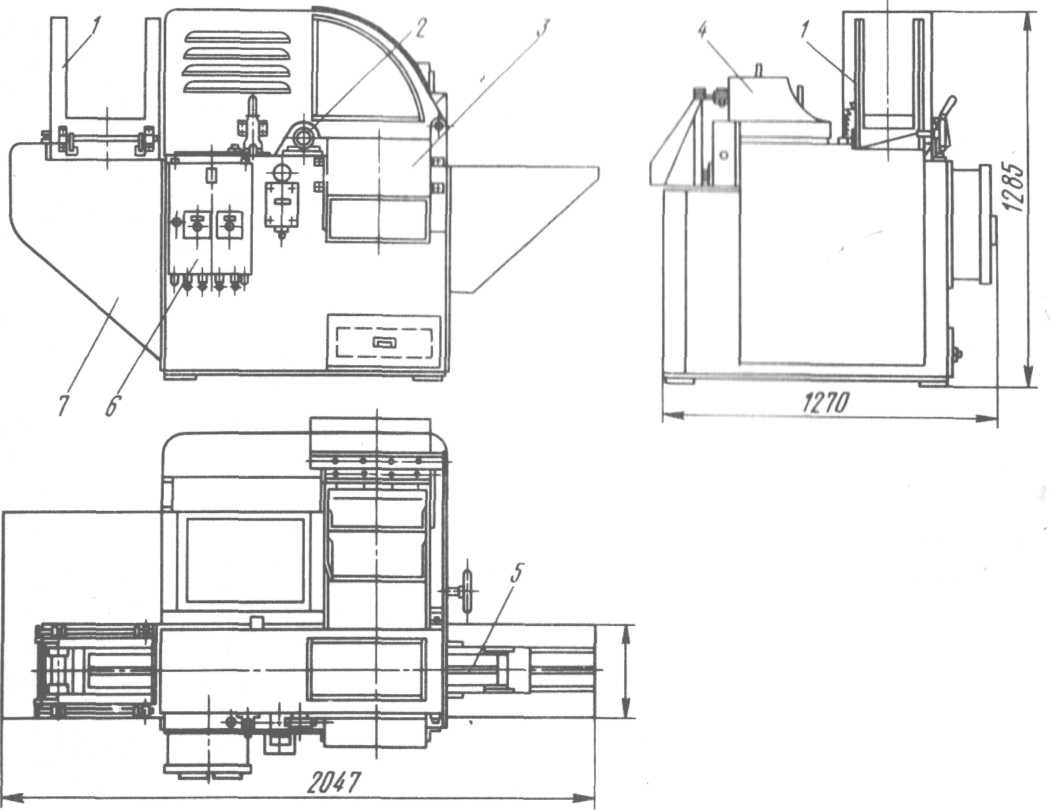

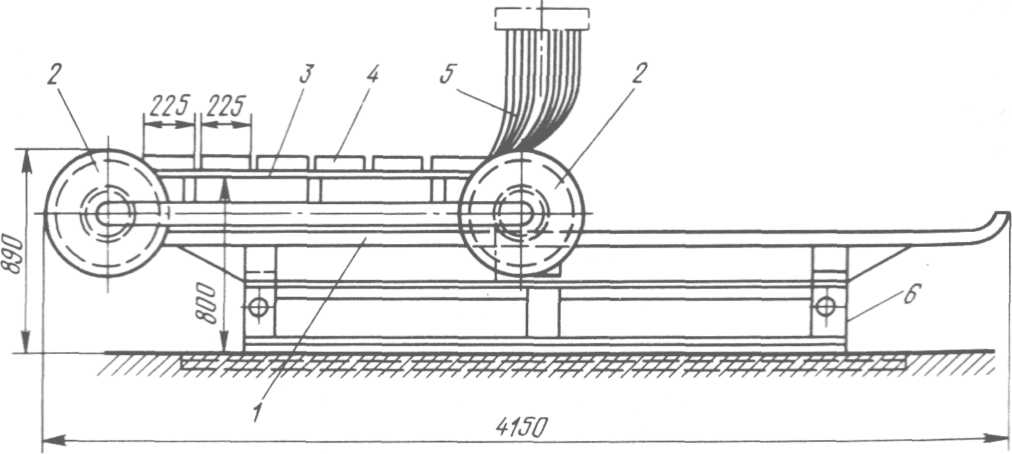

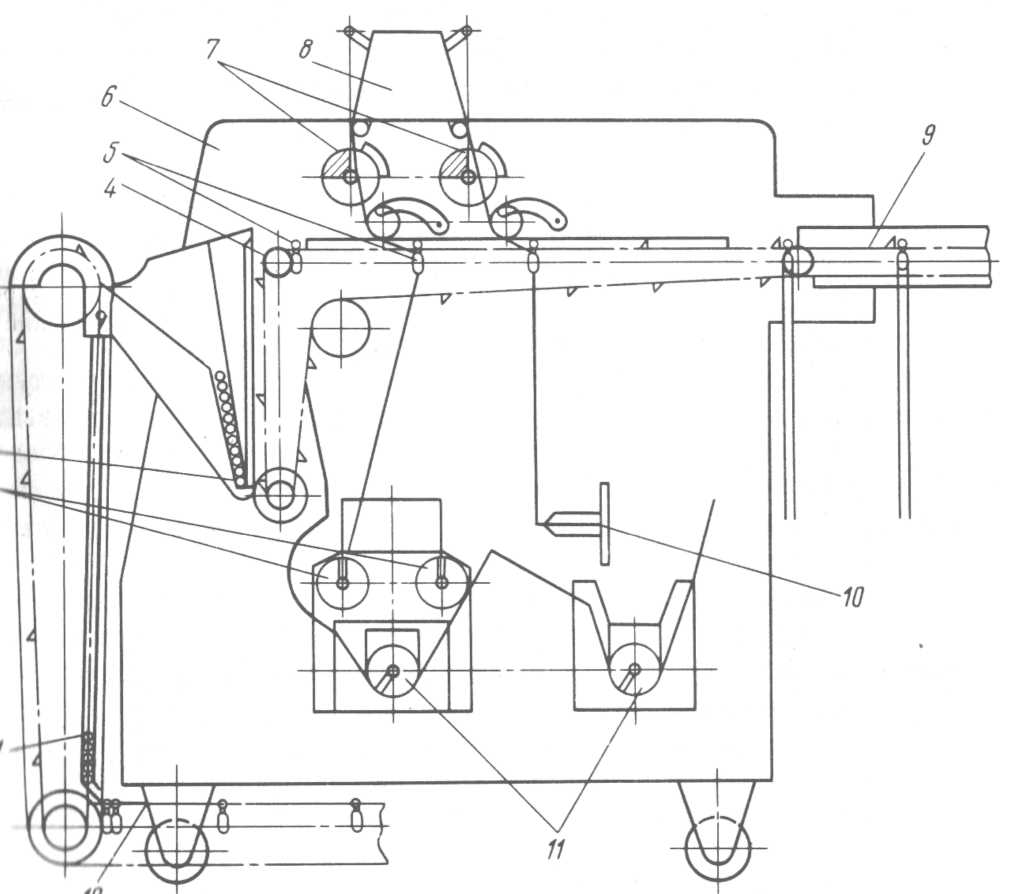

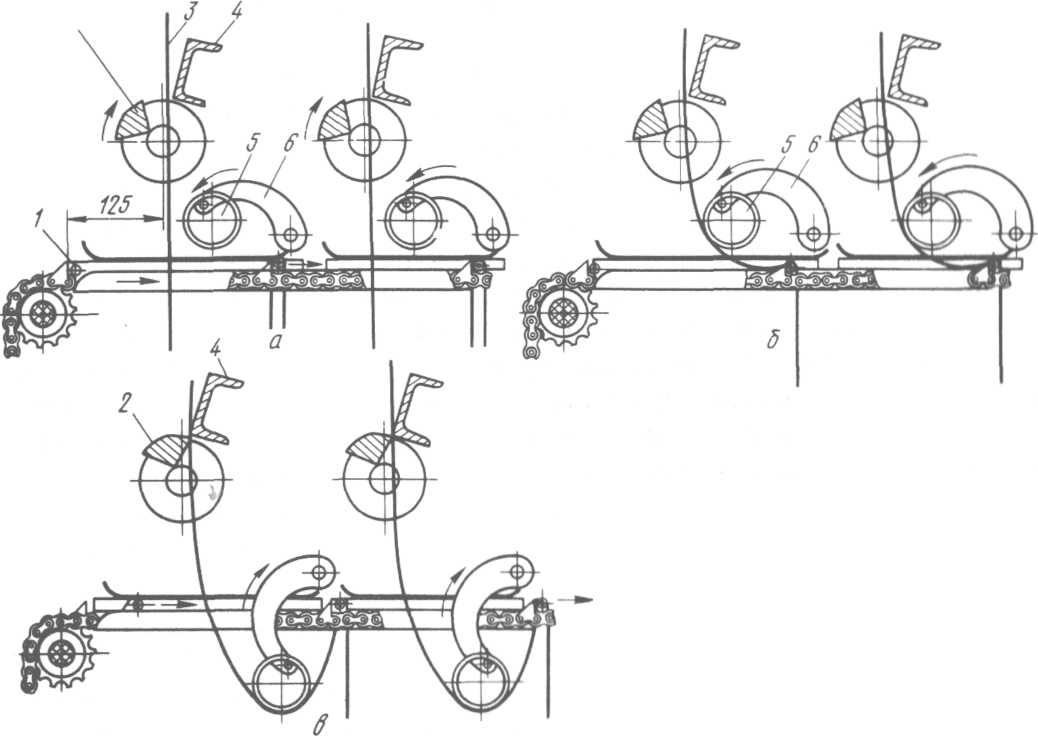

Рис. 14. Механизм для резки "перьев" к прессу типа ЛПШ Штампующая машина фирмы «Брайбанти» Основными составными частями штампмашины (рис.15) являются рольганг 1, калибрующее устройство 2, подающий барабан 5, штампующий механизм 7, механизм резки 8, конвейер обрезков 9 с направляющим лотком 10, пневмотранспортер 14 с измельчителем 11, установленные на станине 12. Устройство для калибровки расположено в верхней части машины, предназначено для раскатки тестовой ленты до необходимой толщины. Оно состоит из двух валиков 3 и механизмов перемещения верхнего валика для изменения зазора между валиками в пределах 0—2 мм. Устройство имеет передний и задний столы 4 и скребки дли очистки валиков от налипающего теста. Подающий барабан установлен за калибрующими валками по ходу калиброванной тестовой ленты и служит для подачи ее в штампующий механизм. Для исключения провертывания барабана при обратном ходе муфты установлена тормозная лента 6. Штампующий механизм расположен внутри корпуса машины и предназначен для перемещения пуансонодержателя с вырубными пуансонами штампа, а также для приведения в действие других рабочих органов штампа. Штампы служат для вырубки заготовки из тестовой ленты и формовки изделий и состоят из матрицы, верхних и нижних вертикальных пуансонов, вырубных пуансонов и направляющей тестовой ленты. Механизм резки установлен в передней части машины под штампом и предназначен для резки отходов тестовой ленты. Он состоит из пары гребенчатых валов и гребенок для очистки валов от налипающего теста. Для передачи нарезанных отходов тестовой ленты к измельчителю служит конвейер обрезков, установленный под механизмом резки. Пневмотранспортёр с измельчителем служит для измельчения нарезанных отходов тестовой ленты до необходимой фракции и подачи их в первую камеру тестосмесителя.  Рис. 15. Штампмашина "Брайбанти": 1 -рольганг; 2 -калибрующее устройство; 3 -валики; 4 -стол; 5 -подающий барабан; 6 -тормозная лента; 7 - штампующий механизм; 8 - механизм резки; 9 -конвейер обрезков; 10 -лоток; 11 -измельчитель; 12 -станина; 13 -маховичок: 14 -пневмотранспортер; 15 -циклон Тестовая лента шириной 585—600 мм поступает из матрицы пресса на устройство для развертывания ленты, которое крепится к матрицедержателю пресса так, чтобы это устройство при движении ленты имело возможность самоустанавливаться в горизонтальной плоскости. После того как лента приобретет плоскую форму, она направляется на рольганг 1 машины. Через приемный стол лента поступает в зазор между калибрующими валками, где раскатывается до 0,9—1,1 мм. С помощью маховичков, расположенных в верхней части машины, регулируется зазор между валками. С помощью вариатора скорости регулируется и согласовывается скорость тестовой ленты на калибрующих валках со скоростью ленты, выходящей из матрицы. Прокатанная валками тестовая лента поступает на подающий барабан, огибает его и обдувается воздухом от вентилятора и по передней направляющей опускается в штамп, где в отверстия плоской неподвижной матрицы входят пуансоны, выпуклая форма которых соответствует пространственной фигуре изделия. Края пуансона и отверстия матрицы делаются с прямоугольными гранями, причем зазор между ними при вдавливании пуансона должен быть минимальным, чтобы срез изделий был ровным и гладким. Отштампованные изделия снимаются с пуансона подвижными стержнями, сминающими и слепливающими края изделия в двух-трех местах, чтобы придать ему требуемую форму. Штампование пуансонами через отверстия матрицы сводится, таким образом, к прорезанию его прямоугольной гранью, движущейся навстречу неподвижной. В отличие от обычной резки оно сопровождается вытягиванием и обжатием плоской пластинки теста в выпуклую пространственную форму. В зависимости от типа матриц и пуансонов штампуется тот или иной вид изделия. Штампованные изделия поступают в лоток 10, затем попадают на конвейер, подающий их в виброподсушиватель. Остатки тестовой ленты в зависимости от формы штампуемых изделий составляют от 30 до 50 % общей площади поступающей на штамповку ленты. Конвейер для передачи изделий к виброподсушивателю устанавливают наклонно, под углом 20о С к горизонтали. Нижняя часть его располагается в проёме между боковинами штампмашины и опирается на пол помещения, верхняя часть входит в зону загрузки виброподсушивателя. Оборудование для раскладки коротких макаронных изделий В настоящее время сушка короткорезаных изделий в подавляющем большинстве производится в паровых конвейерных сушилках, ширина лент транспортеров которых составляет 2 м. Для равномерного распределения сырых изделий, которые подаются от прессовой головки пресса к верхней ленте сушилки потоком 300-400мм, используют раскладчики (раструсчики). Наиболее простой раскладчик (рис.16,а) состоит из ленточного транспортера 2 подающего сырые изделия от пресса и находящегося над верхним транспортером 1 сушилки, и заслонки 3, устанавливаемой по диагонали поперек ленты этого транспортёра. Сырые изделия, натыкаясь на заслонку, с подающего транспортера переходят на ленту верхнего транспортёра сушилки, распределяясь равномерным слоем по всей ширине этой ленты. Во избежание провисания верхней ленты подающего транспортера и проскакивания изделий под заслонкой лента скользит по деревянной плите, установленной перпендикулярно заслонке. Если пресс и сушилка находятся на разных этажах либо на одном этаже, но при наличии достаточного места над сушилкой, часто используют раскладчик с качающей трубой (рис. 16,б). Сырые короткорезаные изделия подаются в загрузочную воронку 7, откуда по трубе 8, совершающей качательные движения с амплитудой около 2 м, распределяются по поверхности транспортёра 9 сушилки.  Рис. 16. Раскладчики короткорезаных изделий: а- с перегородкой; б- c качающейся трубой; в- с качающимся транспортёром Качание трубы осуществляется коромыслом 1, которое связано с кулачковым колесом 3 тягой 2. Последнее приводится во вращение от электродвигателя 5 через клиноремённую передачу 6 и червячную пару 4. Не требует большого места над сушилкой раскладчик с качающим транспортёром (рис.16, в). Транспортёр подачи сырых изделий 2 на верхнюю ленту 1 сушилки совершает качательные движения с амплитудой около 2 метров при помощи кулачкового механизма, привод которого может быть аналогичен приводу предыдущего раскладчика. Движение подающего транспортёра осуществляется от электродвигателя 5 через редуктор 4, смонтированных на основании 3. Маятниковый раскладчик (рис. 17) представляет собой приемную воронку с трубой 2, укрепленной на осях подшипниковых узлах.  Рис. 17. Маятниковый раскладчик Качание раскладчика относительно горизонтальной оси осуществляется от электродвигателя клиноременной передачи через червячный редуктор 5 и кривошипно-шатунный механизм 4. Рычаг 3 привода имеет прорези. Изменяя плечо рычага, можно регулировать амплитуду качания раскладчика. Частоту качания подбирают с помощью сменных шкивов. Привод и раскладчик устанавливают на сварной раме 1 над верхней лентой сушилки. Оборудование для резки и раскладки длинных макаронных изделий Оборудование для резки и раскладки длинных макаронных изделий по своему назначению можно разделить на три типа: - к первому относятся установки для резки и раскладки макарон в лотковых кассетах; - ко второму — установка, обеспечивающая резку и развешивание длинных макаронных изделий на бастуны; - к третьему - установка для резки макарон на роликовом конвейере и раскладки их на рамки. На некоторых предприятиях эксплуатируется большое количество устройств для ручной резки и раскладки макарон в лотковые кассеты, получивших название "катающиеся" или "маятниковые" столы. Машина Е8-ЛУМ (рис.18) предназначена для приема и резки пряди макарон, отформованных через круглые матрицы пресса ЛПЛ-2М, и укладки отрезанной пряди длиной 250 мм в металлические кассеты шириной 364 мм. Состоит из следующих основных узлов: магазина 1 кассет, распределительного блока с ножами 2, лотка 3 для удаления обрезков, вибрационного лотка 4, цепного конвейера 5 и системы 6 электрооборудования. В магазин кассет входит семь металлических кассет. Он представляет собой сборно-сварную конструкцию, состоящую из торцовой и боковых стенок, соединенных винтами. Во всех стенках имеются вырезы для удобства загрузки кассет. В нижней части магазина размещены захваты и рычаги, подающие кассеты на цепной конвейер. Он периодически подает кассеты к распределительному блоку. Цепь привода конвейера имеет 110 звеньев и один блок роликов. Блок-распределитель передает движение цепному конвейеру, системе захватов и рычагов для подачи кассет. Через крестовину и пару зубчатых колес двумя блоками роликов, расположенных на приводной цепи через 16 звеньев (всего в цепи 64 звена), периодически осуществляется поворот двух пластинчатых ножей серповидной формы. Вибрационный лоток служит для сообщения направленного движения пряди макарон в кассету. В его нижней части имеется поддон, к стенке которого крепится штанга шатуна, связанного с эксцентриком, создающим возвратно-поступательное движение вибролотка. Продвижение пряди макарон из вибролотка в кассету осуществляется при помощи шибера, также совершающего возвратно-поступательное движение.  Рис. 18. Машина Е8 –ЛУМ Катающийся стол (рис.19) Устанавливается под матрицей между опорами пресса ЛПЛ-2М.  Рис. 19. Катающийся стол Представляет собой сварную раму 1с двумя направляющими и установленной на них кареткой 3.На концах каретки в горизонтальных осях закреплены два цилиндра 2диаметром по 300 мм с торцовыми дисками диаметром 500 мм. На каретке в специальные ячейки устанавливают в ряд лотковые кассеты 4 (шесть одинарных шириной по 225 мм или три двойных). Стол 6располагается между опорами пресса так, чтобы при движении по направляющим каретка накатывалась на отформованную и вертикально свисающую прядь 5 макаронных изделий. При этом прядь подхватывается свободно вращающимся в осях цилиндром, принимает необходимую форму и равномерно распределяется по длине каретки в кассетах. Вращающийся цилиндр обеспечивает плавное накатывание пряди и исключает ее обрыв. Затем прядь отрезают по ребру первой кассеты (ближайшей к матрице) от основного потока и каретку направляют в противоположную сторону. Пряди макарон, находящиеся в кассетах, разрезают по ширине на шесть отрезков длиной 225 мм. Заполненные изделиями кассеты устанавливают на вагонетки или тележки для транспортировки в сушильное отделение, а на их место ставят пустые кассеты. За это время (40—60 с) отформованная прядь вновь достигнет необходимой длины, и цикл повторяется. Двойной саморазвес (рис.20). Предназначен для развешивания одновременно на два бастуна макаронных прядей, выпрессованных из тубусных матриц пресса; отсечения прядей от основного потока и подравнивания их концов; передачу бастунов с сырыми изделиями в предварительную сушилку. Устройство саморазвеса обеспечивает возвращение обрезков сырых изделий в тестосмеситель для вторичной переработки. В корпусе саморазвеса размещены три цепных конвейера (вертикальный 1, основной 4 и горизонтальный 9), три пары ножей (отрезных 7, подрезных 2 и подравнивающих 10), два шнека 11, обдувочное устройство 8 и пневмотранспортер сырых обрезков.  Рис. 20. Двойной саморазвес: 1,4,9-цепные конвейеры; 2, 7, 10 - ножи; 3 - накопитель; 5 - бастуны; 6-боковины корпуса; 8 - обдувочное устройство; 11 -шнеки; 12 - конвейер возврата Корпус саморазвеса выполнен из двух металлических боковин, установленных вертикально и соединённых стяжками, валами цепных конвейеров и корпусами шнеков. На цепях конвейера закреплены, перемещающие бастуны 5. Бастун представляет собой полую алюминиевую трубку длиной 2000 мм, сплющенную с боков для придания необходимой жесткости. В торцах трубки закреплены цапфы, с помощью которых бастун опирается на цепи конвейеров. Вертикальный конвейер служит для захвата и подъёма бастунов с конвейера возврата 12 и передачи их в накопитель 3 саморазвеса. На этом пути бастуны подогреваются двумя специальными электронагревателями для исключения прилипания к ним сырых макаронных изделий. Основной конвейер имеет две ветви – вертикальную и горизонтальную – и предназначен для захвата из накопителя по одному бастуну и передачи его на исходную позицию, где осуществляется навешивание макаронных прядей одновременно на два бастуна. Горизонтальный конвейер служит для передачи бастунов с изделиями с горизонтальной ветви основного конвейера в предварительную сушилку. Два отрезных ножа предназначены для отсечения пряди изделий от общего потока; выполнены в виде стальных пластин, закрепленных с двух сторон на вращающихся дисках. Неподвижный нож, выполняющий функцию противорежущей грани, закреплен на траверсе, которая установлена между двумя боковинами под обдувочным устройством. Два винтовых ножа подрезают пряди, свисающие с двух бастунов. На выходе из саморазвеса установлены подравнивающие ножи, выполненные в форме зубчатых пластин и совершающие возвратно-поступательное движение. Установка подравнивающих ножей регулируется по высоте, что дает возможность изменять длину изделий на бастунах от 500 до 570 мм. Под подрезными и подравнивающими ножами установлены шнеки. Шнеки предназначены для вывода обрезков сырых изделий в приемную воронку загрузочного устройства пневмотранспортера обрезков. Макаронные пряди 3 (рис.21), отформованные из прямоугольных матриц пресса, поступают на обдуватель, который делит поток прядей пополам, обдувает их воздухом и распределяет по длине бастунов. Пряди после обдувки опускаются отвесно, пересекая по горизонтали линию бастунов (рис. 21, а). Как только изделия достигнут необходимой длины, то есть опустятся ниже находящихся в покое бастунов 1, два пустотелых цилиндра 5, укрепленные на специальных рычагах 6, придут в движение и, описав дугу, оттянут верхнюю половину пряди на другую сторону бастунов (рис. 21, б). В это время отрезные ножи 2, совершив очередной оборот, прижимают прядь к противорежущей грани 4 и отсекают ее от основного потока (рис. 21, в). Отрезанные изделия падают и повисают на бастунах. Мальтийский крест входит в зацепление с нарезной частью шестерни, которая приводит во вращение приводную звёздочку основного цепного конвейера. Он начинает движение, унося загруженные бастуны и подавая их на место порожние.  Рис. 21. Схема работы двойного саморазвеса: а,б,в – фазы положения рабочих органов; 1 - бастун; 2- ножи;3- макаронная прядь; 4 – противорежущие грани; 5 - цилиндры;6- рычаги Бастуны с изделиями поступают в зону непрерывно вращающихся подрезных ножей, которые подрезают нижние концы изделий, проходят дальше и окончательно подравниваются до необходимой длины подравнивающими ножами. Далее бастуны с изделиями поступают на горизонтальный цепной конвейер который передает их на нижний ярус предварительной сушилки. Обрезки изделий двумя шнеками выводятся в приемную воронку загрузочного устройства, откуда пневмотранспортом через циклон-разгрузитель подаются в тестосмеситель. Продолжительность цикла работы саморазвеса равна времени между двумя последовательными включениями отрезных ножей и регулируется вариатором скоростей саморазвеса. Продолжительность цикла работы саморазвеса равна времени между двумя последовательными включениями отрезных ножей и регулируется вариатором скоростей саморазвеса. Цикл работы саморазвеса устанавливают в зависимости от скорости прессования макаронных изделий. За время одного цикла цепные конвейеры делают два продвижения. Частота вращения подрезных ножей, шнеков и период движения подравнивающих ножей постоянны и не зависят от цикла работы саморазвеса. |