технология макарон2. Учебное пособие для студентов специальности 260202 Технология хлеба, кондитерских и макаронных изделий

Скачать 5.4 Mb. Скачать 5.4 Mb.

|

|

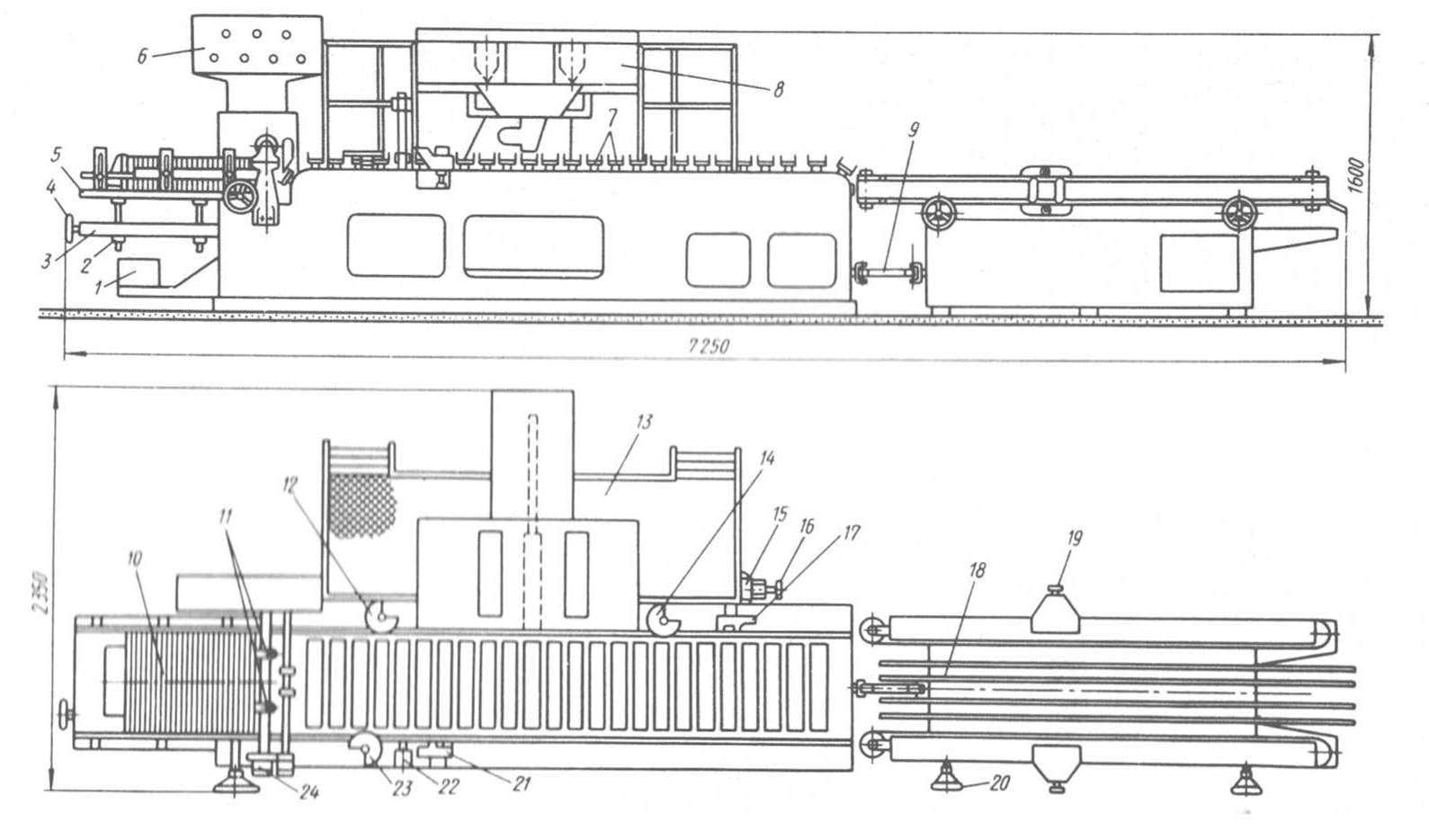

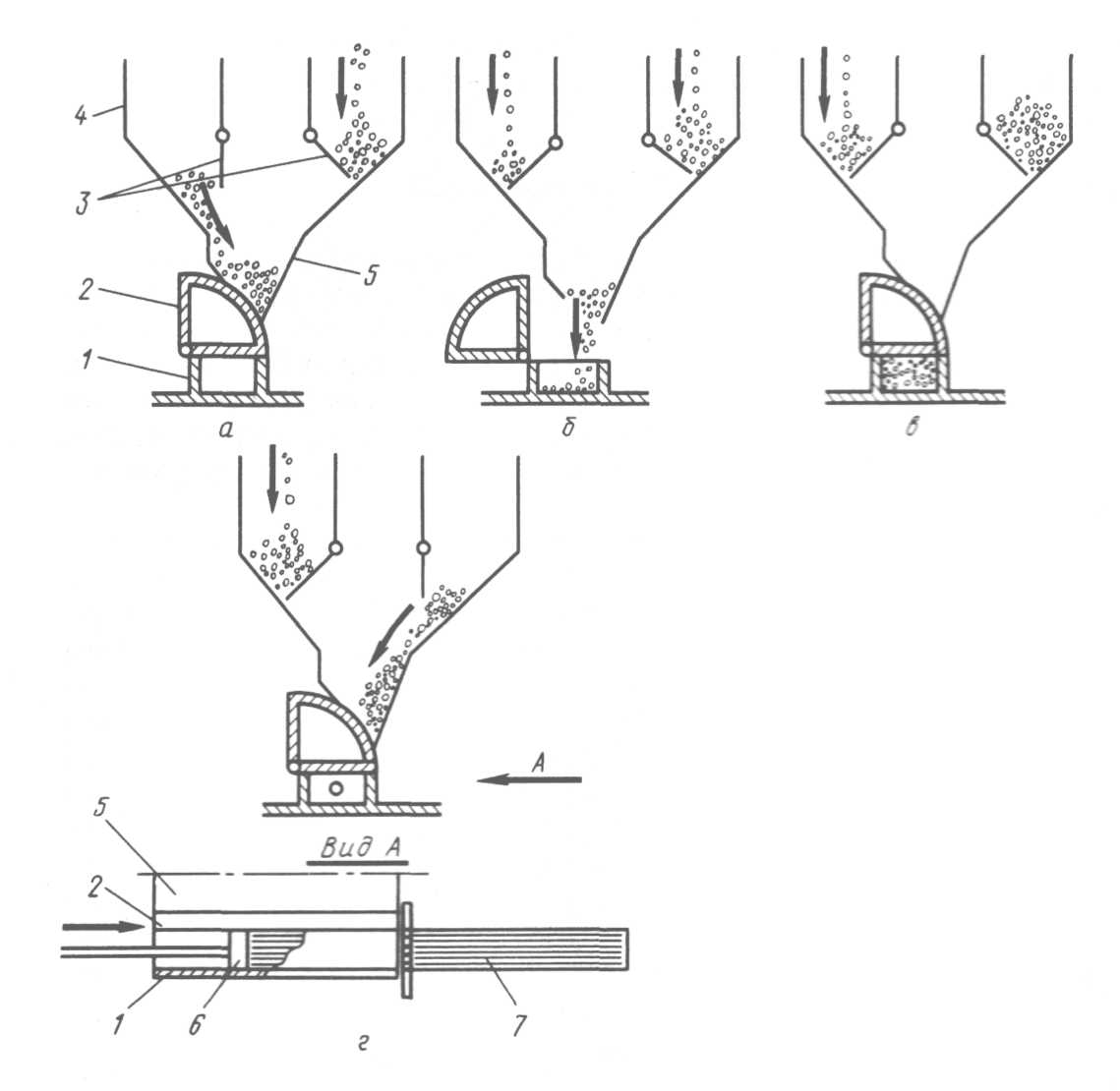

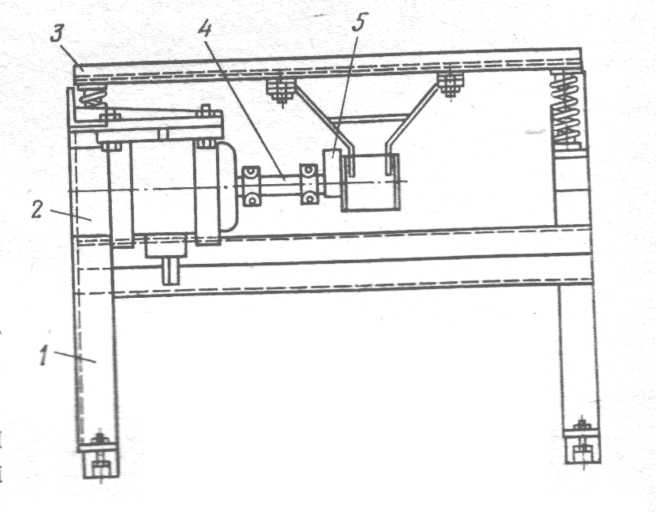

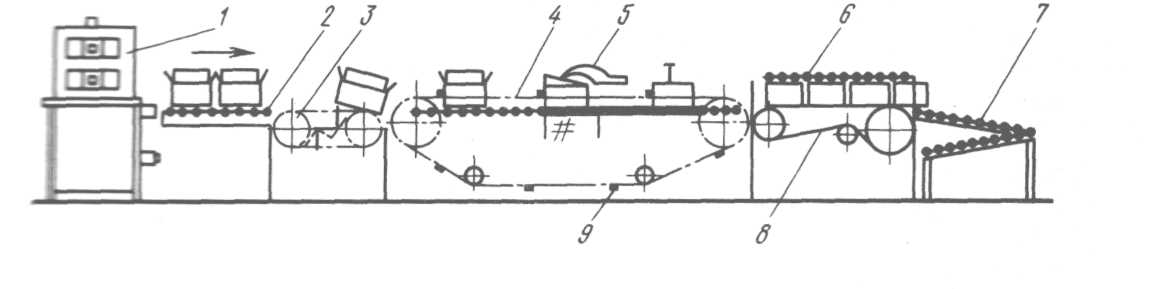

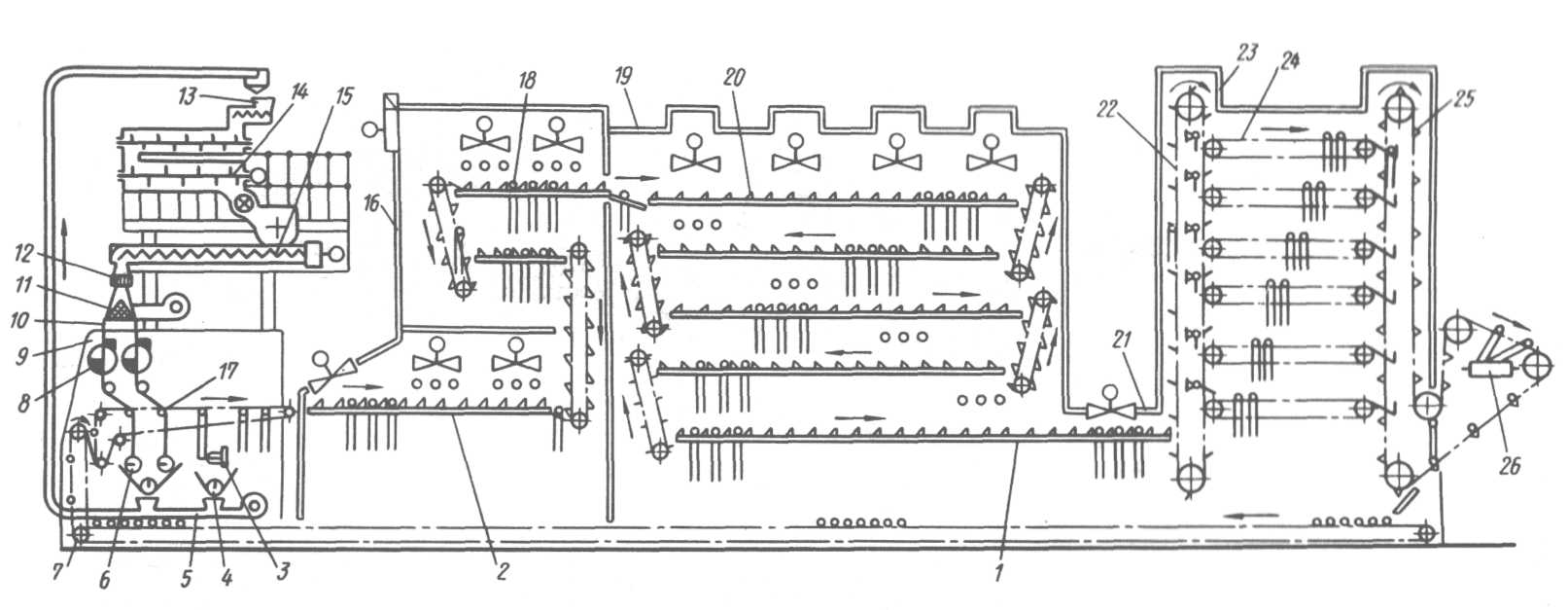

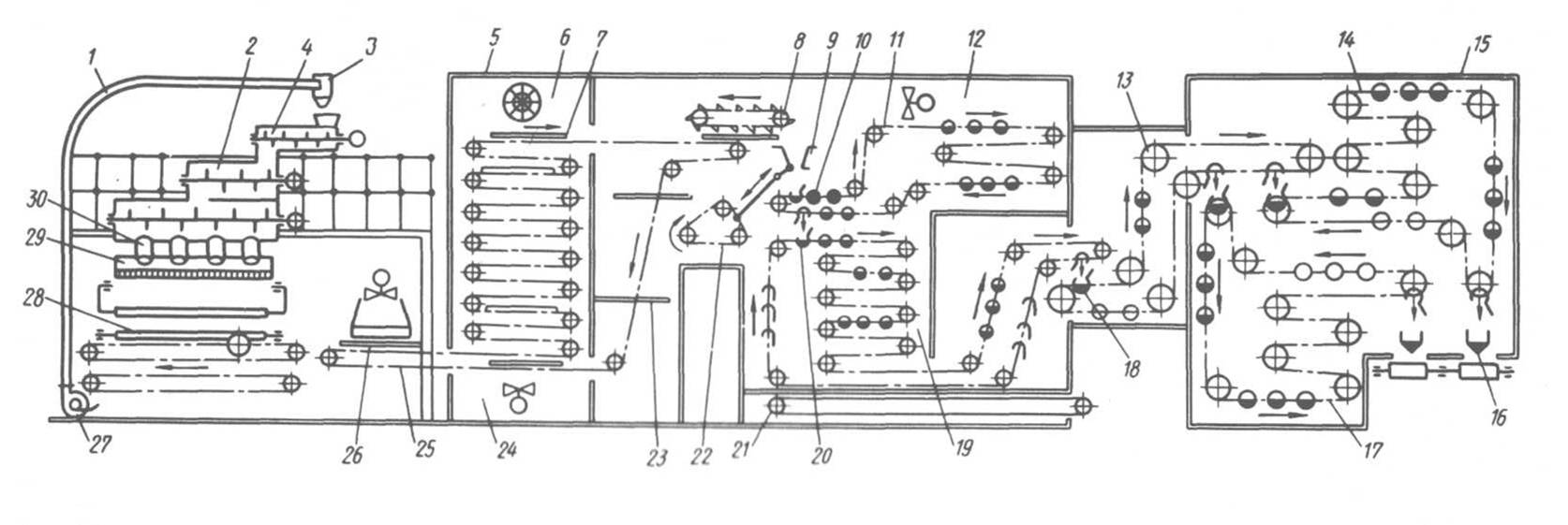

Машины для фасовки и упаковки длинных макаронных изделий Длинные макароны, фасовка которых осуществляется на автоматах, должны иметь достаточную механическую прочность и прямую форму. Этим требованиям удовлетворяют изделия, вырабатываемые на автоматизированных линиях. Макароны, высушенные в лотковых кассетах, искривлены, что не позволяет фасовать их с помощью автоматов. В связи с этим длинные изделия кассетной сушки приходится фасовать вручную или с помощью различных приспособлений, таких, как фасовочный стол ЛУФ-2М. Фасовочно-упаковочный полуавтомат ELS-500 (рис. 42). Предназначен для фасовки и упаковки длинных изделий длиной 450 - 500 мм в картонные коробки. Полуавтомат состоит из основной машины, полуавтоматических весов ЕРМ-500 8, выводного конвейера-стабилизатора 18 и площадки 13 для обслуживания весов.  Рис. 42. Фасовочно-упаковочный полуавтомат ELS-500: 1 - вакуумный насос; 2 - винт; 3,5-рамы; 4,16,19,20 - маховички;6 - пульт управления; 7 – гнездо-держатель; 8 - весы; 9- карданный вал; 10 - заготовки коробок; 11- пневматические захваты; 12,14,23 - кулачки; 13 - площадка; 15 - электродвигатель; 17,21- заклеивающие устройства; 18-конвейер-стабилизатор; 22 - механизм клеймения; 24-клапан Заготовки коробок 10, предварительно склеенные по продольному шву, укладывают в магазин в поперечном направлении машины. Магазин состоит из неподвижной рамы 3, к которой винтами 2 крепится регулируемая рама 5, устанавливаемая маховичком 4 по длине заготовок так, чтобы они были отцентрированы по оси машины. Вакуумное устройство захватывает одну заготовку и в расправленном виде вставляет в гнездо-держатель 7. Вакуумное устройство состоит из вакуумного насоса 1, расположенного под магазином заготовок, который шлангами через клапаны 24 присоединяется к пневматическим захватам 11, отделяющим заготовки. Гнёзда-держатели укреплены на цепном конвейере, совершающем периодическое движение. По ходу движения конвейера происходят следующие операции: - закрывание створок заднего торца коробки кулачком 23 и заклеивание их устройством 21; - клеймение заднего торца коробки механизмом 22; - полное раскрытие створок переднего торца коробки кулачком 12; - заполнение коробки предварительно отвешенной порцией изделий; - закрывание створок переднего торца коробки кулачком 14 и заклеивание их устройством 17. Кулачки 12, 14 и 23, устройства 17, 21 и механизм нанесения клейма 22 можно перемещать в соответствии с длиной заготовок коробок. Взвешивание порций макаронных изделий происходит на полуавто-матических весах, обслуживаемых двумя весовщицами. Возможные пределы взвешивания весов 100—2000 г. Отклонение массы порции от заданного значения указывается стрелкой весов, находящихся перед весовщиками. После доведения весовщицей массы порции в одном из двух ковшей 4 весов до заданного значения (рис.43,а) срабатывает система открывания заслонки 3 и порция изделий ссыпается в приемную воронку 5 механизма заполнения коробки. В это время происходит заполнение второй весовщицей другого ковша весов. Основными частями механизма заполнения коробки изделиями являются цилиндрический сектор 2, направляющий лоток 1 и поршень 6. Цилиндрический сектор совершает периодическое качательное движение: при повороте его влево (рис.43,б) порция изделий ссыпается в направляющий лоток; при повороте в обратном направлении (рис. 43,в) происходит уплотнение изделий в лотке и закрывается дно воронки. Затем воронка заполняется новой порцией отвешенных изделий, а порция, находящаяся в направляющем лотке, заталкивается поршнем в установленную напротив лотка пустую коробку 7 (рис.43,г) и возвращается в исходное положение. Цикл работы механизма повторяется. Цилиндрический сектор и поршень имеют индивидуальные предохранительные системы, которые при возникновении недопустимых нагрузок на эти механизмы (например, переполнение лотка и т. п.) отключают электродвигатель привода. Заполненная изделиями коробка подается к кулачку 14 (рис.42) и устройству 17, с помощью которых происходят закрывание и заклеивание створок переднего торца коробки. Затем заклеенные коробки поступают на выводной конвейер-стабилизатор 18, назначение которого - медленное перемещение упакованных коробок для высыхания клея и фиксации заклеенных торцов. Конвейер-стабилизатор 18 состоит из двух параллельно движущихся лент, между которыми находятся коробки с изделиями. Регулирование степени прижатия лент к торцам коробок производится маховичками 19,регулирование натяжения лент конвейеров - маховичками 20. Привод полуавтомата осуществляется от электродвигателя 15мощностью 2 кВт, установленного на салазках, передвигаемых маховичком 16. Вращение вала электродвигателя через вариатор и двухступенчатый редуктор с передаточным отношением 1:20 и 1:13 передается главному валу. От главного вала движение передается: - через коническую передачу мальтийскому кресту для цикличного движения цепного конвейера; - через кулачковый вал рычагу управления пневматическими захватами; - через систему передач кулачкам 12, 14 и 23и заклеивающим устройствам; - частям механизма заполнения коробки изделиями; - через карданный вал 9лентам выводного конвейера-стабилизатора.  Рис. 43. Схема работы механизма заполнения коробки продуктом полуавтомат ELS-500: 1 – направляющий лоток; 2 – цилиндрический сектор; 3- заслонки; 4 – ковш ; 5 - воронка; 6 - поршень; 7- коробка. Вакуумный насос приводится в действие от индивидуального электродвигателя мощностью 0,2 кВт. Управление полуавтоматом осуществляется с пульта 6. Вибростол Вибростол (вибратор, виброплощадка) предназначен для уплотнения макронных изделий, упаковываемых насыпью в короба и ящики. Это позволяет более полно использовать вместимость тары, сокращая её расход на примерно на 10 - 15%. Вибростол (рис. 44) представляет собой площадку (стол) 3, поставленную на четырёх пружинах на станину 1. На последней смонтирован и электродвигатель 2. К площадке снизу приварена подвеска, на которой укреплены подшипники и вал с эксцентриком 5. Число колебаний вибратора соответствует частоте вращения вала электродвигателя. Принцип работы вибростола основан на вибрации стола, к которому подвешен неуравновешенный груз (эксцентрик).  Рис. 44. Вибростол При вибрации стола продукция в коробе, поставленном на него, плавно уплотняется. Оборудование для упаковки макаронных изделий в крупную тару Специализированного оборудования для упаковки макаронных изделий в крупную тару промышленность не имеет, поэтому различные устройства и приспособления для данного процесса изготовляются на самих предприятиях. Примером может служить установка конструкции Уфимской макаронной фабрики для засыпки заданной дозы коротких изделий в крупную тару с использованием автоматических весов Д-50. Установка имеет загрузочный наклонный конвейер, автоматические весы Д-50, установленные на металлической стойке с консольной рамой, направляющую воронку или конус, вибратор, рольганг и контрольные весы. При ссыпке изделий в ящики или картонные короба используют направляющий конус, в крафт-мешки — направляющую воронку. В процессе эксплуатации автовесов Д-50 в их конструкцию были внесены изменения. Так, приемное отверстие, через которое продукция засыпается в ковш автовесов, расширено, а его внутренние стенки обработаны для лучшего скольжения изделий. Для улучшения работы весов был облегчен противовес перекрывающей заслонки и после загрузочного конвейера над автовесами был установлен промежуточный переходный конус вместимостью 3 - 4 кг, т. е. того количества продукции, которое может скопиться за момент перекрытия впускного отверстия и опорожнения ковша. На макаронных предприятиях эксплуатируются машины для групповой упаковки изделий. Такие машины снабжены специальными манипуляторами для укладки потребительской тары с продуктом в ящики, после чего ящики обандероливаются и заклеиваются вручную или на специальной машине. Машина ST-650 фирмы "Бассано" (рис.45) для упаковки коробок с продуктом в ящики представляет собой специальный манипулятор 1, который формирует стопки коробок по внутренним размерам ящика (гофрокороба) и заталкивает их в предварительно подготовленный в открытый с одной стороны оператором ящик. В один ящик из картона укладывается 36, 24 или 18 коробочек с продуктом в зависимости от их ширины, что по массе соответствует 18, 12 и 9 кг. Открытый сверху ящик с уложенным в него продуктом переносится с помощью коленчатого захвата на рольганг машины ST-650 для их запечатывания. В данной машине последовательно расположены рольганг 2, цепной конвейер 3, распределительный сектор и ленточный конвейер 8.  Рис. 45. Упаковочная машина ST-650: 1- манипулятор; 2,6,7 - рольганги; 3,4 - цепной конвейер; 5 - направляющие; 8 – ленточный конвейер; 9 – упор Открытые сверху ящики с помощью рольганга подаются на сектор и затем на цепной конвейер 4,над верхней ветвью которого установлены направляющие 5.Упоры 9, расположенные на цепном конвейере через определенный шаг, при движении захватывают короб с распределительного сектора и, подталкивая его по направляющим, продвигают к ленточному конвейеру. В процессе движения верхние створки ящика с помощью направляющих 5закрываются, а затем заклеиваются верхние и нижние створки. Ленточный конвейер длиной 3000 мм предназначен для подпрессовки запечатанных ящиков и лучшего склеивания его створок. Для этого над ленточным конвейером по всей его длине установлен рольганг 6,который с помощью прижимных устройств можно опускать и поднимать, регулируя тем самым степень сжатия ящиков в процессе их продвижения. На выходе из машины запечатанные ящики поступают на поворотный роликовый конвейер (рольганг) 7, где разворачиваются на 180° и, двигаясь в обратном направлении, подаются к операторам. Такая схема позволяет операторам на одном месте подготавливать пустые ящики для их наполнения и одновременно устанавливать наполненные изапечатанные ящики с продуктом на поддоны. Продолжительность упаковки одного ящика 6 с. 2.7 АВТОМАТИЗИРОВАННЫЕ И КОМПЛЕКСНО-МЕХАНИЗИРОВАННЫЕ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ Автоматизированные линии производства длинных изделий Линия Б6-ЛМГ (рис.46). В состав линии входят:мучная система Б6-ЛМГ/1, шнековый пресс Б6-ЛПШ-1000, саморазвес, предварительная и окончательная сушилки, накопитель-стабилизатор, машина для съема и резки изделий с пневмотранспортером обрезков, механизм возврата бастунов, электрооборудование, система автоматического регулирования технологического процесса. Мука и вода с помощью шнекового дозатора 13 муки и роторного дозатора воды непрерывно и равномерно дозируются в трехкамерный тестосмеситель 14 пресса. В случае необходимости дополнительно вводят различные обогатители. В камерах тестосмесителя происходит замес и вакуумирование теста, затем его формование с помощью шнека 15 через тубусные матрицы 12.Макаронные пряди 10,выходящие из матриц, разделяются с помощью обдувателя 11 саморазвеса 9на два равных потока и свободно проходят в щель между подвижными и неподвижными отрезными ножами 8. После того как пряди макарон опустятся ниже бастунов на 600—650 мм, они отрезаются ножами от основного потока, развешиваются одновременно на два бастуна 17, затем подравниваются подрезными 6и подравнивающими 3ножами. В это же время устанавливается цикл работы саморазвеса. При верно выбранном цикле пряди на бастуне имеют одинаковую длину, а количество сырых обрезков минимально. Появляющиеся при резке обрезки макарон с помощью шнеков 4по материалопроводу 5 сжатым воздухом направляются в первую камеру тестосмесителя. Из саморазвеса бастуны с изделиями передаются на нижний 2ярус предварительной двухзонной трехъярусной сушилки 16. При входе в сушилку бастун своим весом нажимает на рычаг конечного выключателя, который включает привод сушилки и с помощью гребенок и цепных конвейеров перемещает его на один шаг. При поступлении следующего бастуна цикл вновь повторяется. Так бастуны с изделиями проходят все три яруса сушилки. С верхнего яруса 18предварительной сушилки бастуны с изделиями направляются на первый 20 (верхний) ярус окончательной сушилки 19.В окончательной сушилке изделия на бастунах проходят пять ярусов, при этом на каждом ярусе чередуются четыре зоны сушки и отволаживания. Длительность нахождения изделий в предварительной сушилке составляет 15 %, а в окончательной - 85 % общей продолжительности сушки макаронных изделий. С пятого 1(нижнего) яруса окончательной сушилки бастуны с изделиями через промежуточную зону 21передаются на ярусы 24накопителя-стабилизатора 23. Для этого механизмом управления накопителя выбирается неразгруженный ярус для приема бастунов и включается привоз выбранного яруса. Бастуны из цепного подъемника 22поступают на незагруженный ярус и при движении нажимают на конечный выключатель, который включает электродвигатель привода этого яруса. Электродвигатель работает до тех пор, пока первый бастун не сойдет с рычага конечного выключателя. Затем поступает второй бастун и так же, подобно первому, включает электродвигатель и т. д. Заполнение яруса определяют по сигналу звонка. Это делается так: первый бастуй нажимает на рычаг конечного выключателя, установленного в конце яруса, который включает звонок, одновременно при этом на панели загорается сигнальная лампа с надписью "Полный". По сигналу звонка оператор производит переключение на заполнение следующего яруса. Бастуны в конце яруса, передвигаясь вдоль направляющих, попадают на скос, и, падая, нажимают на рычаги конечных выключателей. Конечные выключатели срабатывают, включая привод опускного устройства. Конвейер 25опускного устройства доставляет бастуны к приемному устройству машины 26для съема и резки. Бастун, сходя с конвейера на приемное устройство, нажимает на рычаги конечных выключателей, которые включают привод машины съема и резки. Бастун подхватывается конвейером съема, освобождается от прядей и цепным конвейером направляется на конвейер возврата 7 бастунов. Бастун при уходе на возврат отключает привод машины. Снятые макароны упаковываются в тару или поступают на резку. После резки изделия должны иметь одинаковую длину (250 мм) с ровными краями, дужка макаронной пряди должна быть отрезана. Обрезки пневматическим транспортом выводятся в отдельную емкость и поступают на реализацию. Механизм возврата бастунов состоит из цепного конвейера длиной 66 000 мм, привода и механизма натяжения цепей. Конвейер расположен вдоль основания линии и представляет собой два параллельных цепных контура, на которых через 12 звеньев цепи с обеих сторон на осях закреплено по два ролика. Внутренний ролик диаметром 20мм вместе с цепью передвигается по направляющим специального профиля. При движении цепи наружные ролики упираются в цапфы бастунов и перемещают его по направляющей поверхности до тех пор, пока он не упрется в предыдущий бастун. Когда бастуны подходят к саморазвесу, вертикальный конвейер подъема бастунов снимает их с цепного конвейера возврата и подает в накопитель саморазвеса. Конвейер приводится в движение (скорость 0,033 м/с) от индивидуального привода, установленного перед саморазвесом. Механизм натяжения цепей смонтирован в противоположном конце линии. Электрооборудование линии включает шкафы управления прессом, предварительной и окончательной сушилками. Параметры воздуха в сушилках поддерживаются и контролируются системой автоматического регулирования, разработанной ВНПО «Пищепромавтоматика» (г. Одесса).  Рис 46. Схема линии Б6-ЛМГ: 1 - нижний ярус окончательной сушилки; 2 - нижний ярус предварительной сушилки; 3- подравнивающий нож; 4 - шнек; 5 - материалопровод; 6- подрезной нож; 7 - конвейер возврата бастунов; 8- отрезной нож; 9- саморазвес; 10 - макаронные пряди; 11 - обдуватель; 12 - матрица; 13 - дозатор; 14-тестосмеситель; 15 - шнек; 16 -сушилка трехъярусная; 17- бастуны; 18 - верхний ярус предварительной сушилки; 19 - окончательная сушилка; 20 - верхний ярус окончательной сушилки; 21 - промежуточная зона; 22 - подъемник; 23 - накопитель- табилизатор; 24- ярус накопителя; 25- конвейер; 26- машина для съема и резки Регулирование параметров сушильного воздуха в зонах обеих сушилок основывается на психрометрическом методе измерения влажности и осуществляется с помощью датчиков, логометров и исполнительных механизмов. Линия фирмы "Бассано" (рис.47). В состав линии входят мучная система, шнековый пресс BBR 140/4, расстилочная машина, предварительная сушилка "Тринслакс", механизм для перекладки макарон с рамок в цилиндрические кассеты "Трансферт", окончательная сушилка "Ролинокс", накопитель. Мука и вода в заданном соотношении равномерно дозируются в центробежный мукоувлажнитель 4, где под действием быстровращающегося вала с лопастями образуется тестовая масса, которая затем в двух тестосмесителях 2окончательно перемешивается, пластицируется и распределяется по четырем шнековым каналам 30.Из них тесто поступает в тубус 29,в котором через две прямоугольные матрицы формуется. Прием отформованной пряди сырых изделий, разрезание ее на десять частей и перекладывание на сушильные рамки осуществляются расстилочной машиной 28,расположенной под прессом, между его опорами. Координацию действий механизмов машины осуществляет автоматическая система управления. Обрезки сырых макарон, появляющиеся в результате неравномерной скорости формования изделий по длине матриц, поступают в систему измельчения 27и транспортировки обрезков, а отсюда — в дозатор пресса. На линии транспортировки обрезков предусмотрен специальный шибер, который в момент пуска пресса перекрывает основную магистраль и направляет обрезки в пакет мимо измельчителя. Это исключает опасность непромеса теста. Сушильные рамки 26с продуктом цепным конвейером 25направляются в камеру предварительной сушки 5, где на 17 ярусах в течение 0,82—1,08 ч изделия высыхают до влажности 16,5—18,5 %. Большая потеря влаги в камере предварительной сушки связана с тем, что в ней используются прогрессивные высокотемпературные режимы сушки изделий. Температура сушильного воздуха в первой зоне 24 камеры 90 °С, во второй (верхней) — 80 °С при относительной влажности воздуха 35-50%. С верхнего яруса предварительной сушилки рамки 7 с продуктом направляются к механизму перекладки макарон с рамок в цилиндрические кассеты окончательной сушилки. Перекладка изделий осуществляется в такой последовательности. Сушильная рамка проходит под цепным конвейером 8 очистки, который с помощью щеток сметает изделия с рамок, при этом щетки совершают движение в ту же сторону, что и рамки, но с большей скоростью, что позволяет очищать рамки во время движения. Макаронные изделия, находящиеся на рамках, попадают в подвижный желоб 9, который в момент перекладки находится под рамкой и синхронно с ней движется в ту же сторону. Синхронное движение желоба осуществляется с помощью шарнирно закрепленной штанги и цепного конвейера 22. В конце хода нижняя крышка желоба автоматически открывается и десять порций макарон высыпаются в десять секций цилиндрической кассеты 10, которая в этот момент подается под загрузку цепным конвейером 11верхней зоны 12окончательной сушилки. Освободившиеся от изделий рамки 23цепным конвейером предварительной сушки по направляющим спускаются под нижний ярус сушилки и вновь подаются под загрузку. В окончательной сушилке, разделенной перегородками на две зоны, расположено два цепных конвейера, на которых закреплены цилиндрические кассеты. При движении кассет в верхней зоне сушилки они совершают поступательное движение с одновременным качанием относительно своей оси, при этом изделия, перекатываясь внутри кассеты, выпрямляются. Прямая форма изделий, выходящих из верхней зоны сушилки, позволяет увеличить вместимость цилиндрических кассет. После прохождения всех ярусов верхней зоны цилиндрические кассеты выходят из сушилки, крышки кассет автоматически открываются и происходит перегрузка изделий в кассеты 20второй зоны 19. В результате в одну кассету второй зоны поступают изделия из двух кассет верхней зоны. За 2,38 - 3,31 ч нахождения изделий в верхней зоне окончательной сушилки они высыхают до влажности 14 - 15 %. Во второй зоне проводится окончательная досушка изделий до стандартной влажности в течение 3,85 - 5,35 ч. Под сушилкой расположен ленточный конвейер 21, который выводит из нее макаронный лом, возможность появления которого обусловлена нарушением цикла перегрузки продукта. На выходе из сушилки крышки цилиндрических кассет автоматически открываются и высушенные изделия пересыпаются в люльки 18, установленные на промежуточном цепном конвейере 13, который распределяет изделия в люльки, расположенные на двух цепных конвейерах 14и 17 накопителя 15. На выходе из накопителя установлена цепная карусель, на которой размещено 50 приёмных ковшей 16. Движение цепного конвейера цикличное, в каждые десять ковшей разгружается одна цилиндрическая люлька. Из ковшей изделия перегружаются в приёмные лотки элеватора и подаются к фасовочно-упаковочной линии. Автоматизированная линия фирмы "Бассано" с комбинированной сушкой макарон по сравнению с линиями, где сушка осуществляется на бастунах, имеет следующие преимущества: правильная форма изделий, обеспечивающая непрерывную автоматическую фасовку; возможность изготовления широкого ассортимента макаронных изделий, в том числе и макарон большого диаметра; минимальное количество отходов сухих макаронных изделий.  Рис.47. Схема линии фирмы «Бассано»: 1-материалопривод; 2- тестосмеситель; 3-циклон; 4-мукоувлажнитель; 5- предварительная сушилка; 6 - верхняя зона камеры; 7,23,26-сушильные рамки; 8,11,13, 14, 17, 22, 25 - цепные конвейеры; 9 - желоб; 10, 20 - кассеты; 12 -верхняя зона окончательной сушилки; 15-накопитель; 16- ковш; 18- люлька; 19- вторая зона окончательной сушилки; 21- ленточный конвейер; 24-первая зона предварительной сушилки; 27 - измельчитель; 28 - расстилочная машина; 29- тубус; 30- шнековый канал |