технология макарон2. Учебное пособие для студентов специальности 260202 Технология хлеба, кондитерских и макаронных изделий

Скачать 5.4 Mb. Скачать 5.4 Mb.

|

|

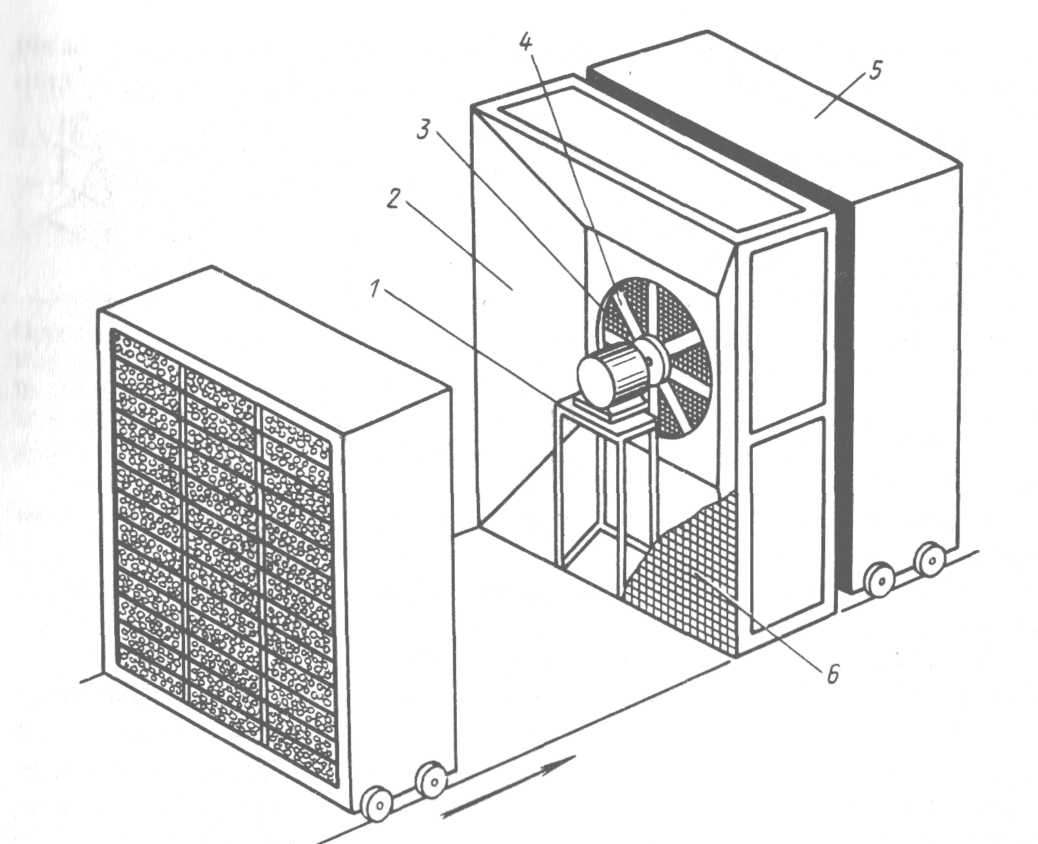

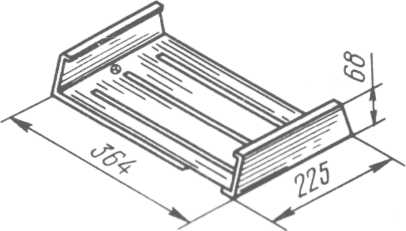

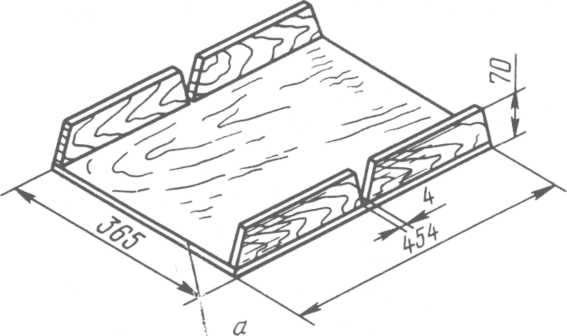

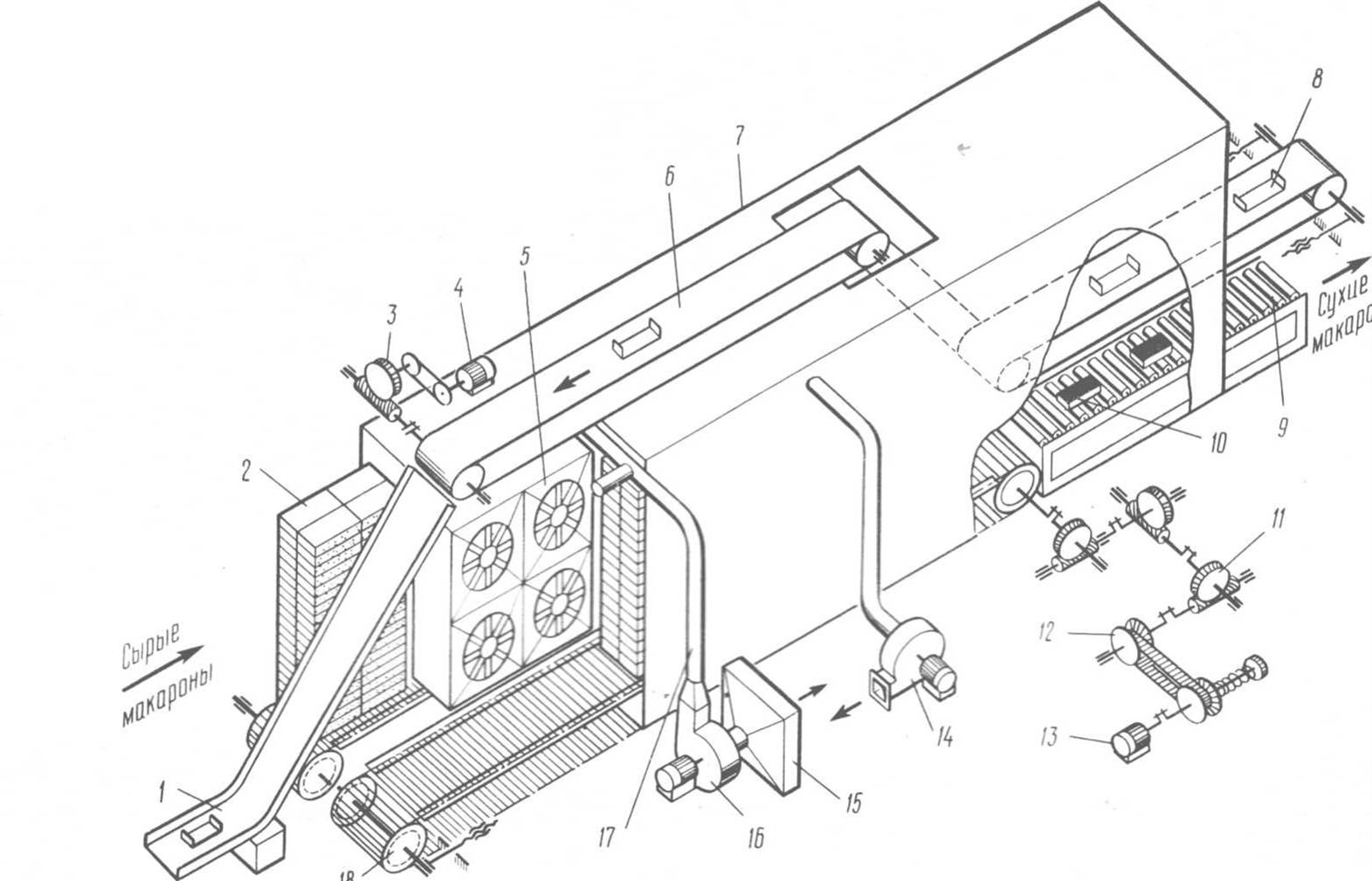

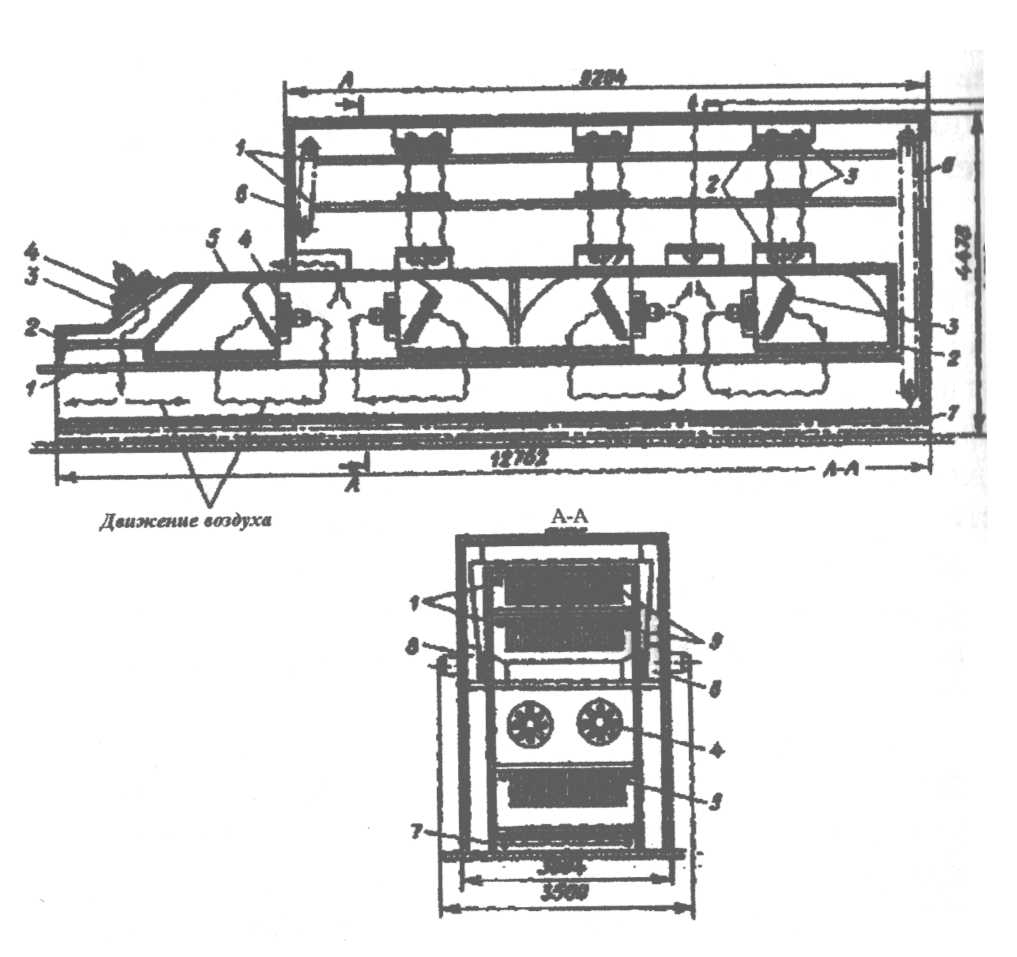

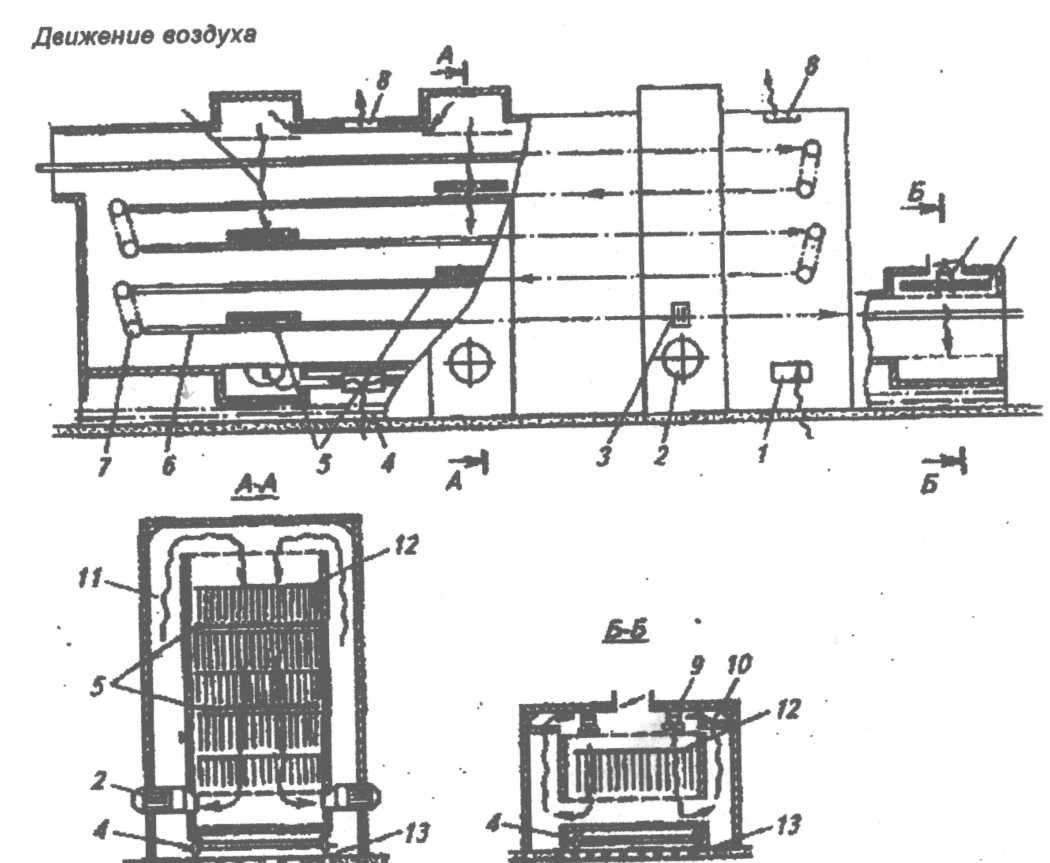

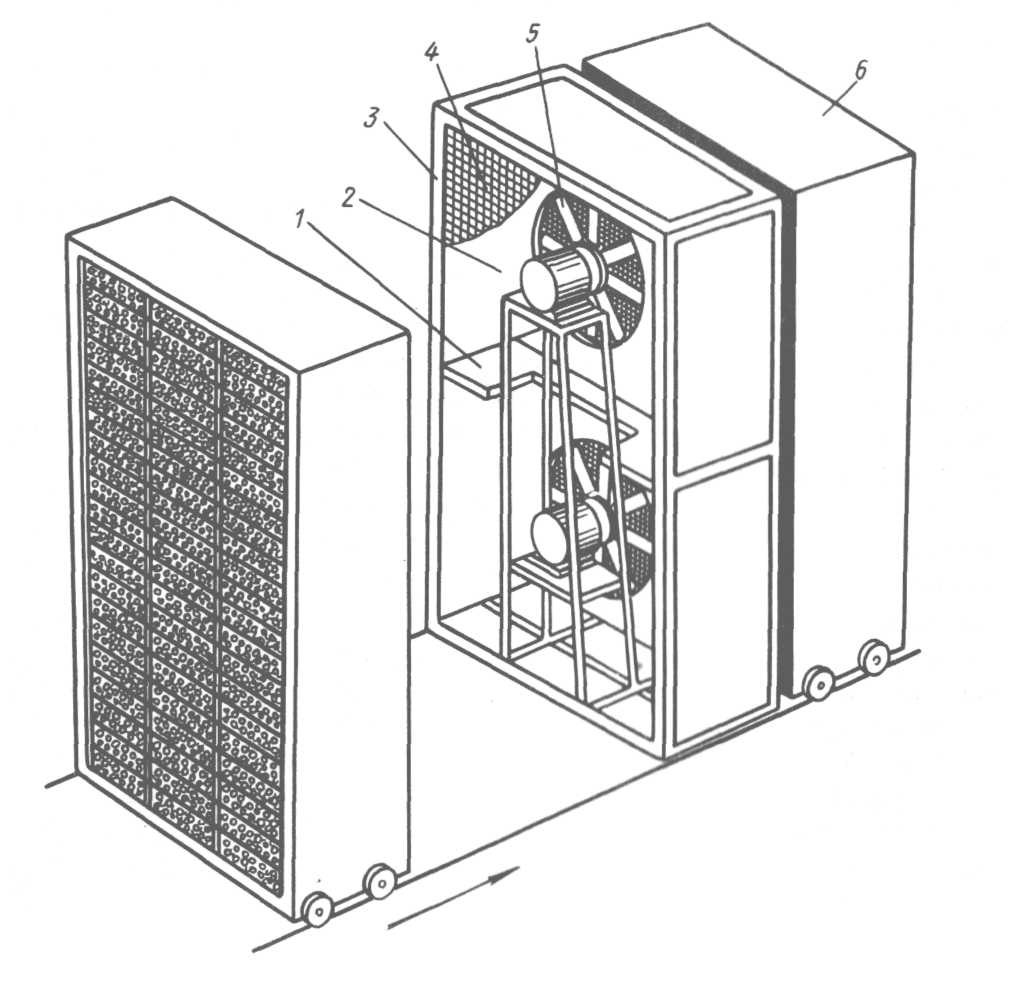

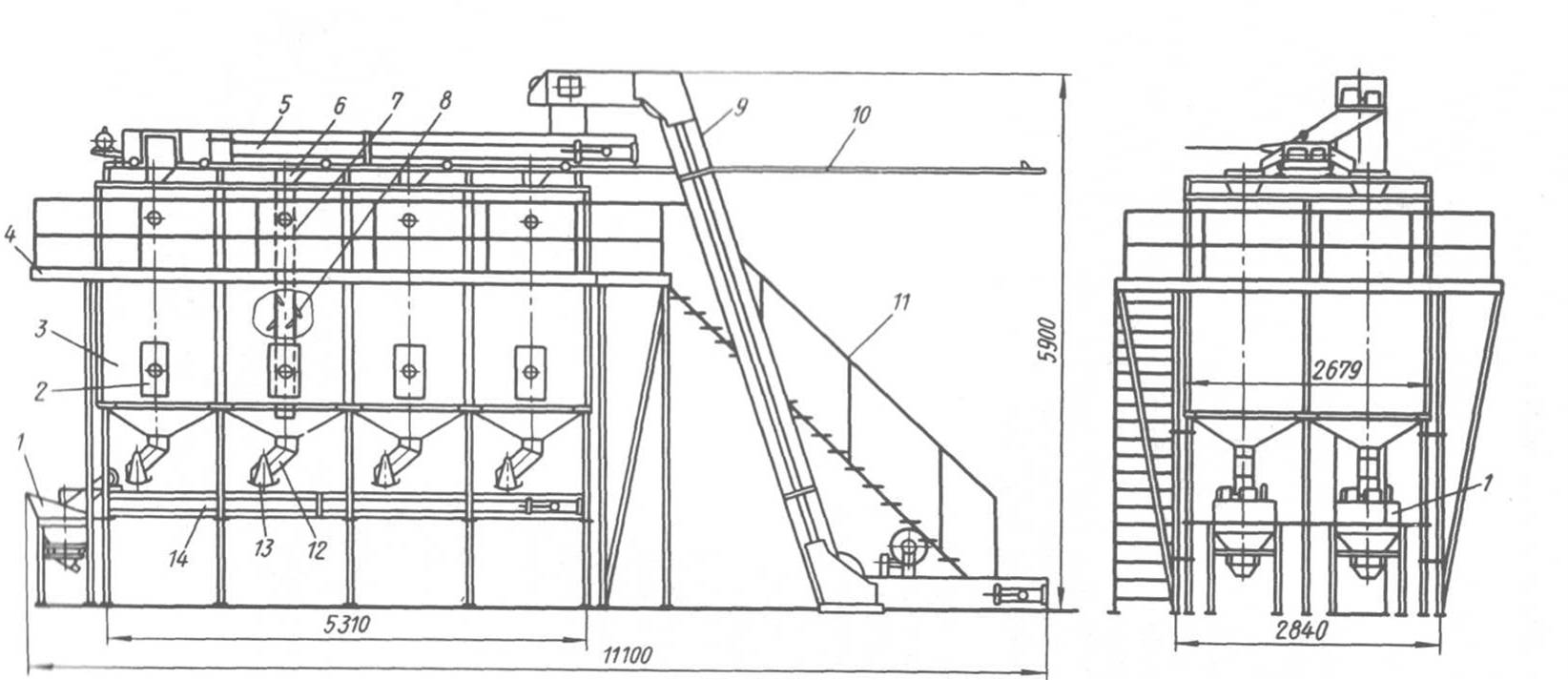

Сушилка "двусторонний диффузор"(рис.28) состоит из вентиляционной камеры 2 с односторонним или двусторонним (как показано на рисунке) "диффузором" и соответственно одной или двумя сушильными камерами. Вместо шкафов к вентиляционной установке можно подкатывать и крепить стяжками одну или две вагонетки 5. В каждой вагонетке размещается 156 одинарных или 78 двойных кассет. Реверсивный вентилятор 4 устанавливают в коллекторе 3. Электродвигатель вентилятора крепят на металлической сварной опоре 1.  Рис. 28 Сушилка "двусторонний диффузор": 1- опора; 2 - вентиляционная камера: 3 - коллектор; 4 – вентилятор; 5- вагонетка с изделиями; 6 – сетка С торцов коллектор закрывают предохранительными металлическими сетками 6. В "двустороннем диффузоре" сушильный воздух засасывается из помещения с одной или с другой стороны сушилки и проходит через макаронные трубки, расположенные в кассетах. Так же, как и в предыдущих сушилках, периодически производится реверсирование вращения вентиляторов. Конструкция относительно удлиненного диффузора способствует выравниванию скорости воздушного потока, что положительно влияет на равномерность сушки по сечению шкафа. Режим работы сушилки аналогичен предыдущим.   Рис. 29. Лотковые сушильные кассеты: а - деревянная двойная, б - металлическая одинарная В сушилках используют лотковые деревянные или металлические кассеты (рис.29). Размеры деревянных кассет (в мм ): одинарных — 225х365х70, двойных — 454х365х70; вместимость по сухим изделиям в зависимости от ассортимента соответственно 2 -2,5 и 4-5 кг. Металлические кассеты изготавливают из алюминиевых листов размером 225х364х68 мм, вместимость кассеты по сухим изделиям 2—2,5 кг. Недостатком шкафных сушилок является то, что по чисто техническим причинам в самих сушилках невозможно регулировать параметры сушильного воздуха. Поэтому сушка в них осуществляется по режиму цеха без учета изменений структурно-механических свойств макарон в процессе сушки. Эксплуатация таких сушилок требует значительных затрат ручного труда. Многие операции — транспортировка кассет с изделиями в сушильном помещении и обратно, загрузка и разгрузка сушильных шкафов — выполняют вручную. Поэтому на макаронных предприятиях, где имеется возможность, шкафные сушилки заменяют другим, более современным оборудованием. Конвейерные сушилки Особенность таких сушилок состоит в том, что кассеты с полуфабрикатом устанавливают в стопки на цепные конвейеры, которые при движении проходят вдоль вентиляционных установок. Для обеспечения необходимых температурных режимов конвейеры с продуктом и вентиляционные установки изолируют от сушильного помещения с помощью сборного металлического каркаса, облицованного термоизоляционными плитами. Загрузка кассет полуфабрикатом производится с одной стороны туннеля, выгрузка - с противоположной. Сушилка ЛС2-А (рис.30). Состоит из следующих основных частей: сушильного туннеля 7 с комплектом осевых вентиляторов 5, двух цепных конвейеров 18 для перемещения продукта, конвейера 6 возврата пустых кассет, вентиляционной системы для подачи воздуха в сушильный туннель и выброса из него отработавшего воздуха. Внутри туннеля, по всей его длине, установлено вплотную друг к другу двенадцать шкафов, в каждом из которых смонтировано по два осевых вентилятора типа ЦАГИ № 7. Осевые вентиляторы в шкафах установлены так, что направление движения воздуха рядом стоящих шкафов противоположно. Этим достигается изменение направления обдувки воздухом макарон при их перемещении.С обеих сторон шкафов, через весь туннель, проходят два цепных конвейера для перемещения продукта. Со стороны загрузки сушилки конвейеры выходят из нее на 1300 мм, со стороны выгрузки к цепным конвейерам установлены роликовые конвейеры 9 длиной 7000 мм. Poликовые конвейеры служат накопителями готовой продукции. Привод цепного конвейера осуществляется от электродвигателя 13 через клиноремённый вариатор скорости 12 и три последовательно установленных редуктора 11. Теплый воздух в сушильную камеру подается по воздуховоду 17 центробежным вентилятором 16 через калорифер 15. Отсос отработавшего воздуха из верхней зоны сушилки в конце туннеля осуществляется центробежным вентилятором 14. Необходимым условием работы сушилки является некоторое избыточное давление воздуха внутри сушильного туннеля, при этом не допускается приток воздуха в сушилку через створки двери и другие зазоры. Сушильный туннель разделен на две зоны сушки: первая со стороны входа в туннель — зона предварительной сушки изделий, в ней расположено два шкафа; вторая — зона окончательной сушки, включает десять шкафов. Зоны сушки отделены между собой перегородкой, а для прохода через них кассет имеются створки. В обеих зонах сушильного туннеля автоматически поддерживаются необходимые температура (35—41 °С) и относительная влажность сушильного воздуха (55—75 %) путем регулировки работы калорифера и электромагнитного вентиля. Работа сушилки осуществляется в следующем порядке. На два конвейера штабелируются вплотную друг к другу стопки кассет 2 с сырыми макаронами по 22 кассеты в высоту и по две в ширину на каждый конвейер. Всего в сушилке устанавливается 2816 кассет с продуктом. По мере движения конвейера кассеты своей массой открывают створки сушильного туннеля и обдуваются воздушным потоком от осевых вентиляторов. После сушки кассеты 10 с высушенными макаронами поступают с цепных конвейеров на роликовые, с которых изделия направляются на упаковку. Возврат пустых кассет производится ленточным конвейером, который имеет направление, противоположное цепным конвейерам. Кассеты 8 по одной укладывают на горизонтальную часть ленточного конвейера, расположенного между роликовыми конвейерами. Кассеты перемещаются над сушильным туннелем к лотку 1 для спуска их к месту загрузки. Скатываясь по лотку, кассеты могут накапливаться на его горизонтальной части, поэтому при заполнении лотка кассетами под действием их массы подвижная часть горизонтальной направляющей лотка опускается и срабатывает конечный выключатель, который останавливает конвейер возврата кассет.  Рис.30. Схема сушилки ЛС2-А: 1-лоток; 2,8,10-кассеты; 3,11-редукторы; 4,13-электродвигатель;5- вентилятор; 6-ленточный конвейер; 7–сушильный туннель;9–роликовый конвейер;12-вариатор скорости;14,16-вентиляторы; 15-калорифер; 17-воздуховод;18-цепной конвейер Автоматизированные конвейерные сушилки Длинные макаронные изделия сушат подвесным способом с использованием низкотемпературных режимов сушки главным образом в сушилках автоматизированных поточных линий Б6-ЛМВ и Б6-ЛМГ и других зарубежных фирм (Брайбанти, Паван и т.д.). Удаление влаги из сырых изделий, развешанных на бастунах, проводится в два этапа: в предварительной и окончательной сушилках. Предварительная сушка протекает при сравнительно жёстких режимах в первой сушильной камере и окончательная сушка при прерывистом режиме (чередование сушки и отволаживания) во второй сушильной камере. Предварительная сушилка Б6-ЛМВ (рис. 31). Предназначена для предварительной сушки длинных изделий на линиях Б6-ЛМВ и Б6-ЛМГ. Такая же сушилка установлена на линии фирмы «Брайбанти» мощностью 24 т/сут. Предварительная сушилка Б6-ЛМВ представляет собой теплоизолированный и герметизированный тоннель 5, в котором размещены три гребенчатых транспортера 7. Тоннель разделён перекрытием на два этажа, которые образуют две зоны сушки. В первой (нижней) зоне находится один гребенчатый транспортер, во второй (верхней) — два. Внизу сушилки проходит транспортер 7 возврата порожних бастунов. Каркас сушилки собирают из отдельных сварных секций, которые соединяют болтами. Внутри и снаружи каркаса установлены сборочные элементы сушилки. Привод сушилки передает движение механизму перемещения бастунов 9 в горизонтальном направлении цепному транспортеру 6, передающему бастуны с яруса на ярус (с одного гребенчатого транспортера на другой) или из предварительной сушилки в окончательную.  Рис.31. Предварительная сушилка Б6-ЛМВ Привод сушилки передает движение механизму перемещения бастунов 9 в горизонтальном направлении и цепному транспортеру 6, передающему бастуны с яруса на ярус (с одного гребенчатого транспортера на другой) или из предварительной сушилки в окончательную. Бастуны в горизонтальном направлении перемещаются при помощи гребенчатых транспортеров. Каждый транспортер состоит из пары параллельных направляющих и гребенок. Направляющие прикреплены к внутренним поверхностям стенок сушилки, на которые ложатся цапфы бастунов с изделиями. Гребенки перемещаются по замкнутому четырехугольнику: - подъем - цапфы бастунов ложатся во впадины гребенок и приподнимаются над направляющими; - движение вперед — бастуны с изделиями перемещаются вдоль сушильного тоннеля на один шаг, равный 31 мм; - спуск - цапфы бастунов ложатся на направляющие, а гребенки опускаются вниз; - движение назад - бастуны остаются на месте, а гребенки делают холостой ход в обратном направлении. Таким образом, бастуны с изделиями постепенно перемещаются вдоль тоннеля сушилки, причем на первом и третьем транспортерах — в одном ми правлении, а на втором — в противоположном. Сушильный воздух подогревается с помощью рдяных калориферов 3 из ребристых труб. Каждая зона сушки имеет свою систему подогрева воздуха. В систему подогрева первой зоны вода температурой 80…90 о С подается непосредственно от центральной системы теплоснабжения фабрики. Для включения конденсации водяных паров в нижней зоне мишки в полу уложены трубы, по которым циркулирует горячая вода. Система вентиляции первой и второй зон сушки работает с частичной рециркуляцией сушильного воздуха: влажный воздух из обеих зон сушки частично выбрасываются в помещение, а частично смешивается с более сухим воздухом, поступающим в сушилку из помещения. Вентилирование первой зоны осуществляется осевым вентиляторами 4, расположенными попарно: два вентилятор около входа изделий в сушилку засасывают воздух и помещения, продувают его через калорифер, создаю воздушную завесу и подают подогретый воздух в нижнюю зону; четыре пары вентиляторов обеспечивают рециркуляцию сушильного воздуха с продувкой его через калориферы. Часть влажного воздуха выбрасывается в помещение. Вентиляция второй зоны производится восемью центробежными вентиляторами 8, расположенными попари с боковых сторон сушилки. Три пары вентиляторов осуществляют рециркуляцию сушильного воздуха частичным засосом воздуха из помещения, а одна пара отсасывает влажный воздух из первой и второй зон выбрасывает его в помещение. Для равномерной обдувки изделий подогретым воздухом в сушилке предусмотрены решетки 2. Обдувка изделий производится сверху вниз. Заданные параметры сушильного воздуха (температура и относительная влажность) поддерживаются системой автоматического регулирования. Обшивка каркаса тоннеля состоит из двух слоёв отдельных щитов с уплотнением стыков между ними. Каждый внутренний щит имеет деревянный каркас, обшитый с обеих сторон картоном. Каркасы наружных щитов с внутренней стороны обшиты картоном, а с наружной – трудносгораемым бумажным слоистым пластиком. Между щитами находится слой заливочного пенопласта. Назначение предварительной сушилки - быстрое удаление влаги из сырых макаронных изделий на том этапе пока они обладают пластическими свойствами. Основная цель этой стадии заключается в сокращении общей продолжительности сушки макаронных изделий. Кроме того, быстрое снижение влажности препятствует развитию микробиологических процессов – закисанию и плесневению продукции. Параметры сушильного воздуха в предварительной сушилке в зависимости от ассортимента высушиваемых изделий составляют: температура 35... 45 °С, относительная влажность 65... 75 %. Продолжительность предварительной сушки на линиях Б6-ЛМВ и Б6-ЛМГ около 3ч, влажность выходящих из предварительной сушилки изделий не более 20%. Окончательная сушилка линии Б6-ЛМВ (рис.32). Представляет собой тоннель, обшивка которого такая же, как у предварительной сушилки. В тоннеле размещены пять гребенчатых транспортеров 6, перемещающих бастуны 12 с изделиями вдоль сушилки. С одного гребенчатого транспортера на другой, нижележащий, бастуны с изделиями перекладываются при помощи цепных перекладчиков 7. Работа гребенчатых транспортеров подобна работе их в предварительной сушилке. По длине тоннель сушилки разделен на три зоны сушки, между которыми размещены камеры отволаживания. Сушильный воздух в камерах сушки движется по каналам 11, расположенным сбоку и сверху камер. В каждой камере установлены два центробежных вентилятора 2 (с одной и другой стороны) и две секции водяных калориферов 5из ребристых труб: в первой зоне - между вторым и третьим, четвертым и пятым ярусами, во второй и третьейзонах - между первым и вторым, третьим четвертым ярусами. Вентиляторы засасывают воздух, прошедший через изделия, которые размещены на пятом (нижнем) гребёнчатом транспортере, и подают его по боковым каналам наверх. Отсюда он направляется в сушильную камеру, обдувая последовательно сверху вниз изделия на всех ярусах подогреваясь в калориферах. Свежий воздух засасывается в сушилку отверстия 1 в стенках камер отволаживания. Oтработавший воздух выбрасывается в помещение через отверстия 8. Заслонки отверстий 1 и 8 открываются и закрываются автоматически. Температура воздуха в зонах сушки, как и в предварительной сушилке, составляет 35…45оС, а относительная влажность воздуха 70-85%.  Рис.32.Схема окончательной сушилки Б6-ЛМВ для длинных изделий В зонах отволаживания относительная влажность воздуха близка к насыщению – к 100%, поэтому влага с поверхности изделий не испаряется. В этих зонах происходит выравнивание влажности продукта по всем внутренним слоям: медленная миграция влаги внутри изделий к поверхности, откуда была удалена влага во время нахождения изделий в предыдущей зоне сушки. При этом снижается градиент влажности внутри изделий, рассасываются внутренние напряжения сдвига. Таким образом, удаление влаги из полуфабриката производится в окончательной сушилке ступенчато: периоды сушки постоянно чередуются с периодами отволаживания. Такой режим называется пульсирующим режимом сушки, в результате чего образуются прочные изделия со стекловидным изломом. В конце окончательной сушилки установлены два осевых вентилятора 9, которые засасывают воздух из помещения, продувают через калориферы 10 и создают воздушную завесу, препятствующую поступлению воздуха в сушилку в месте выхода бастунов с высушенными изделиями. В нижней части сушильного тоннеля проходит цепной транспортёр 4 возврата порожних бастунов к саморазвесу линии. Для исключения конденсации паров под сушилкой уложены трубы 13, по которым циркулирует горячая вода. Продолжительность окончательной сушки продукции зависит от ассортимента и в среднем составляет на линии Б6-ЛМВ 11…12ч, на линии Б6-ЛМГ 14…15ч. Далее изделия влажностью около 13,5 % направляются на стабилизацию и охлаждение в стабилизатор-накопитель тоннельного типа. Окончательная сушилка линии Б6-ЛМГ. Предназначена для окончательной сушки длинных изделий на линии Б6-ЛМГ. Такая же сушилка установлена на линии фирмы «Брайбанти» мощностью 24 т/сут. Эта сушилка отличается от окончательной сушилки Б6-ЛМВ тем, что имеет на одну зону сушки и одну камеру отволаживания больше. Батареи водяных калориферов установлены в первой и третьей зонах сушки под вторым и четвёртым транспортёрами, а во второй и четвёртой зонах – под первым и третьим транспортёрами. 2.5 ОБОРУДОВАНИЕ ДЛЯ НАКОПЛЕНИЯ И СТАБИЛИЗАЦИИ МАКАРОННЫХ ИЗДЕЛИЙ Накопители-стабилизаторы представляют собой установки различной вместимости, в которые после сушки поступают макаронные изделия, где накапливаются в течение одной или двух смен и стабилизируются (охлаждаются) до температуры, необходимой для их упаковки. По способу размещения продукта данные установки разделяются на два типа: бункерные и конвейерные. Накопители – стабилизаторы для коротких макаронных изделий Накопители-стабилизаторы бункерного типа состоят из комплекта одинаковых по емкости секций, загружаемых с помощью конвейера до определенного уровня. По истечении необходимого времени бункера индивидуально разгружаются на сборный конвейер, который доставляет продукт к фасовочным автоматам. Накопитель-стабилизатор Б6-ЛСВ (рис.33). Предназначен для стабилизации и накопления коротких макаронных изделий. Он состоит из восьми емкостей 3, ленточного конвейера загрузки 5, двух ленточных конвейеров выгрузки 14 и площадки для обслуживания 4. Бункера установлены на опорах и соединены металлическими планками. Внутри каждого бункера для загрузки продуктом установлена труба 7, выполненная в виде отдельных направляющих шиберов 8, расположенных один под другим и под определенным углом. Нижняя часть бункера конусная и оканчивается разгрузочным патрубком 13. Патрубок разгрузки свободно вращается с помощью поворотного затвора 12 и может устанавливаться над лентой одного из конвейеров выгрузки в зависимости от ассортимента изделий в бункере и подачи их на соответствующий фасовочно-упаковочный автомат. Для наблюдения за процессом загрузки в боковых стенках бункера имеются смотровые окна 2.  Сверху бункеров на рельсовом пути 10 установлен ленточный конвейер загрузки 5. Ширина ленты транспортера 300 мм, скорость движения 0,3 м/с. Сбоку по всей длине бункеров расположена площадка для обслуживания, в начале которой установлена лестница 11с поручнями. Элеватор 9 подает изделия на конвейер загрузки, который, передвигаясь по рельсам, ссыпает изделия через воронки 6 загрузочных труб. Внутри бункеров изделия пересыпаются по наклонным козырькам и постепенно заполняют внутренний объем (4 м3). Продукт накапливается в бункерах и стабилизируется, охлаждаясь до температуры помещения. С помощью разгрузочных патрубков изделия из бункеров направляются на конвейеры 14, от которых поступают в вибробункер 1, а от него наклонным элеватором подаются к бункерам фасовочных автоматов.  Рис.33.Бункерный накопитель-стабилизатор Б6-ЛСВ |