технология макарон2. Учебное пособие для студентов специальности 260202 Технология хлеба, кондитерских и макаронных изделий

Скачать 5.4 Mb. Скачать 5.4 Mb.

|

|

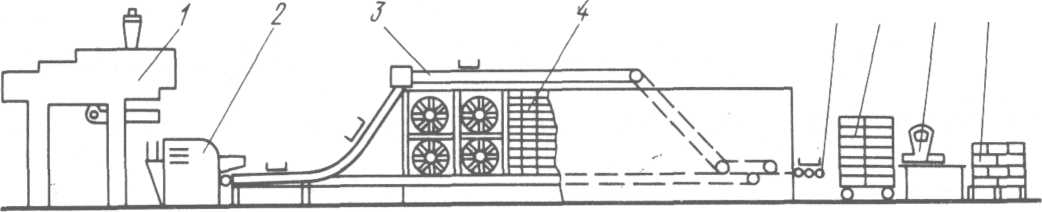

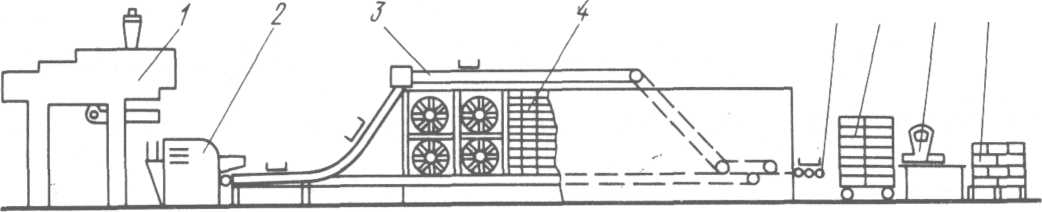

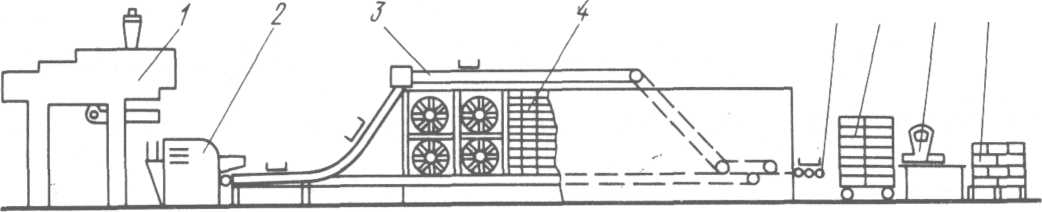

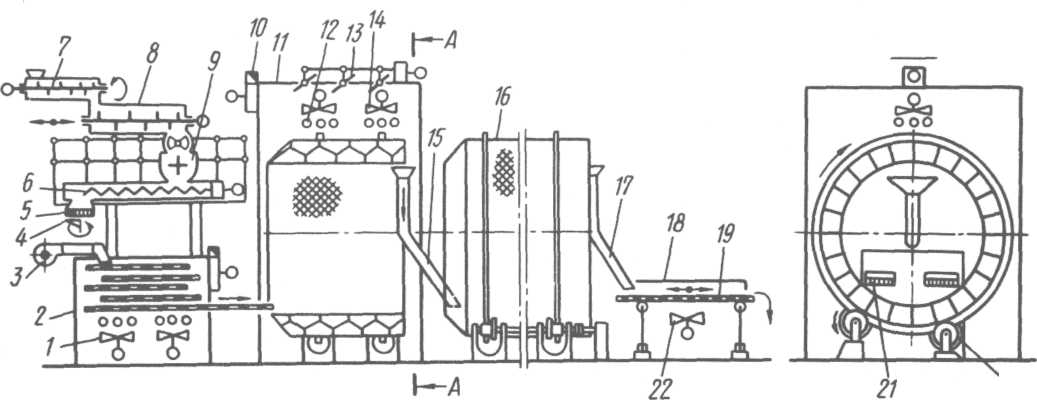

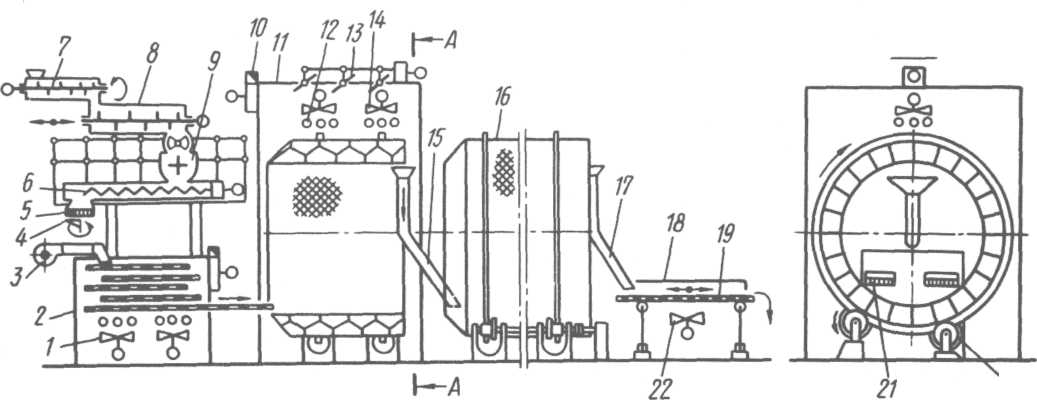

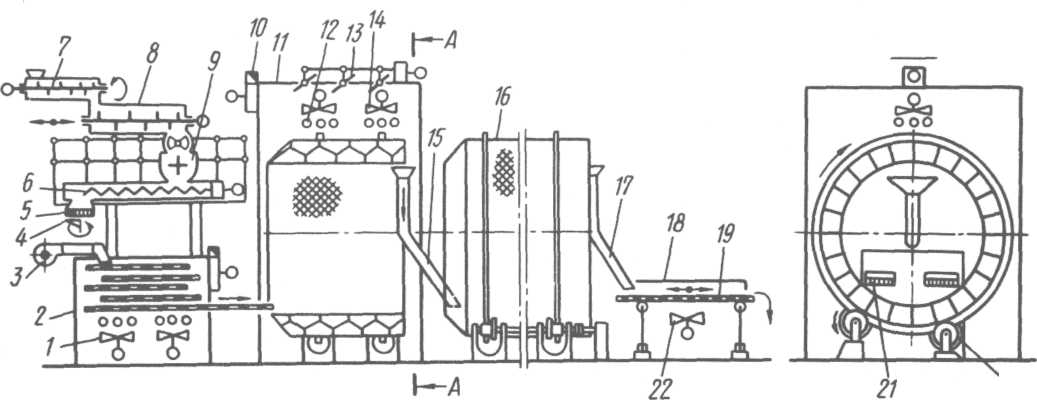

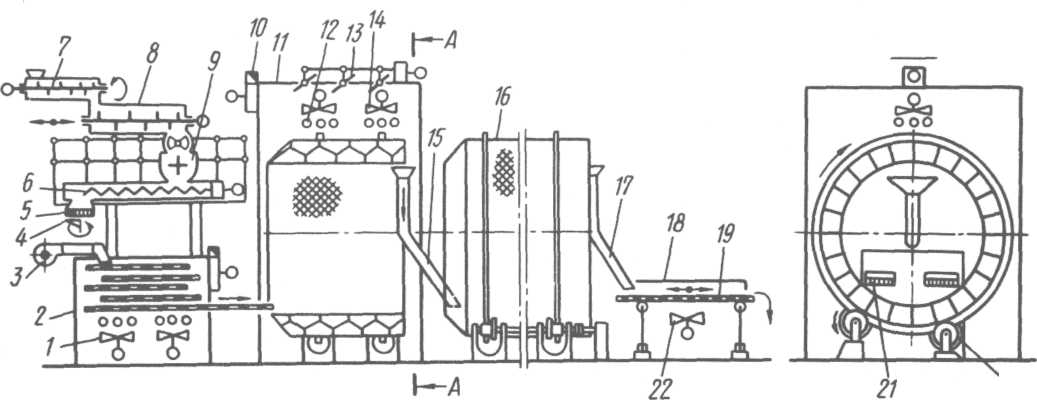

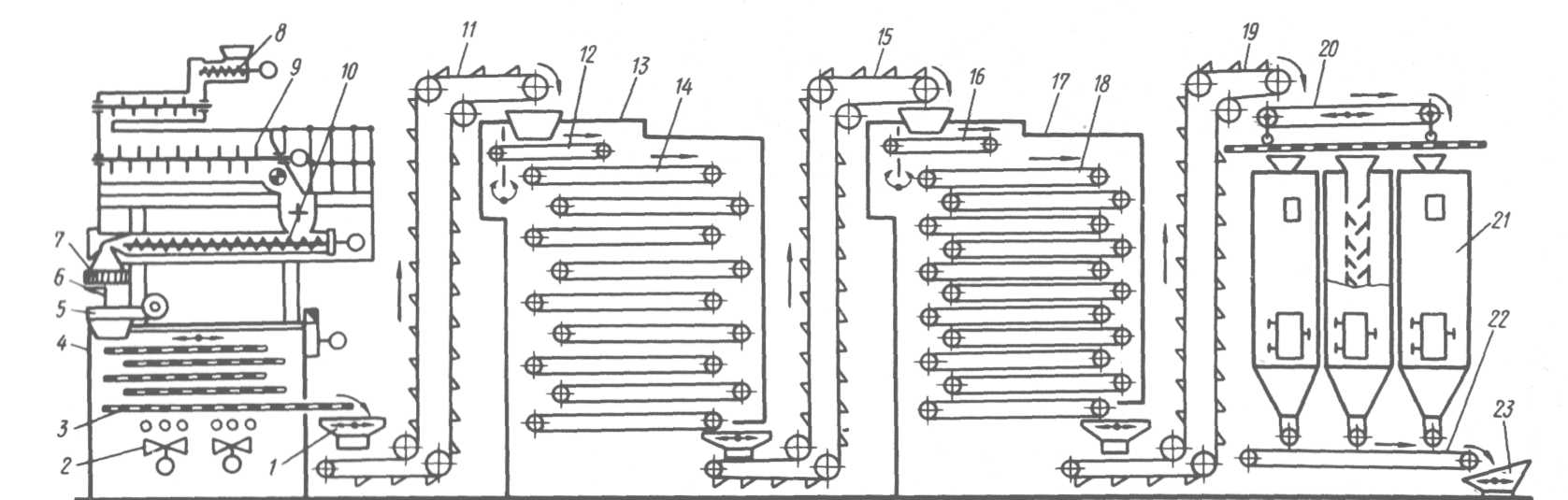

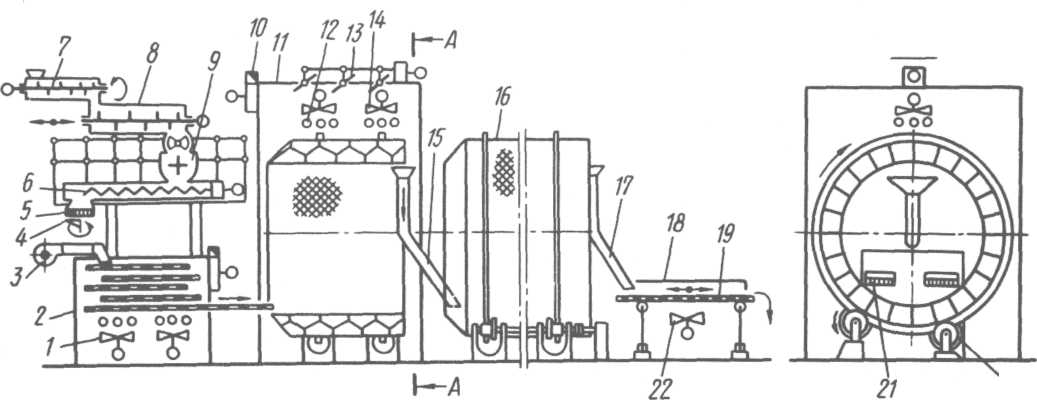

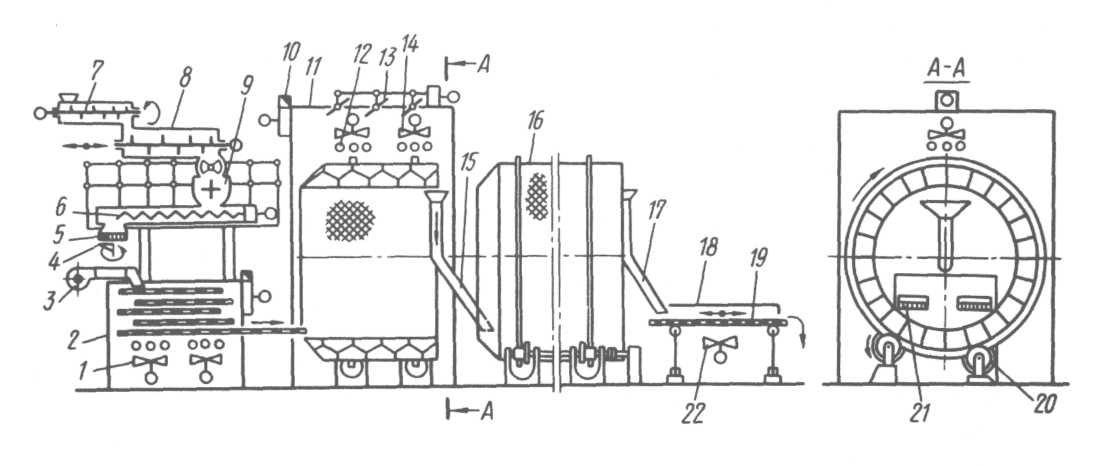

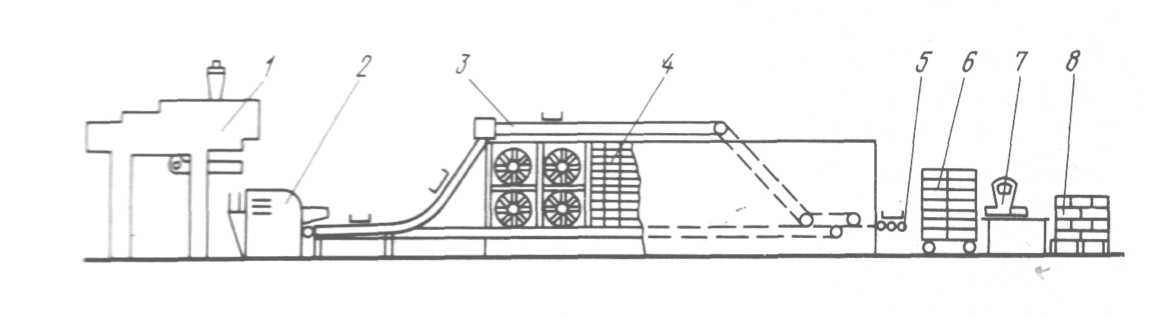

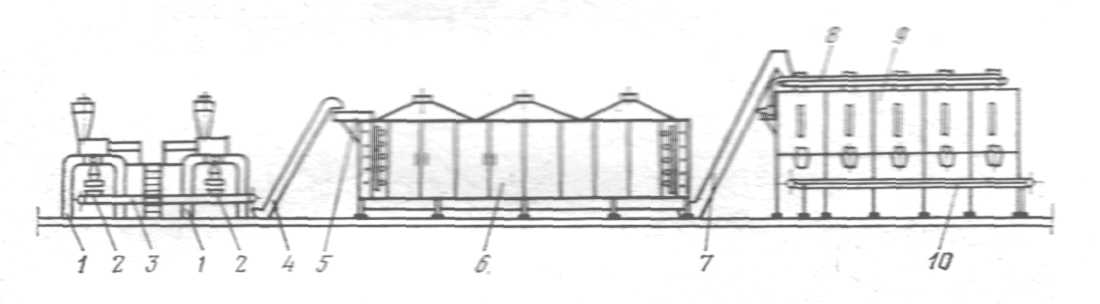

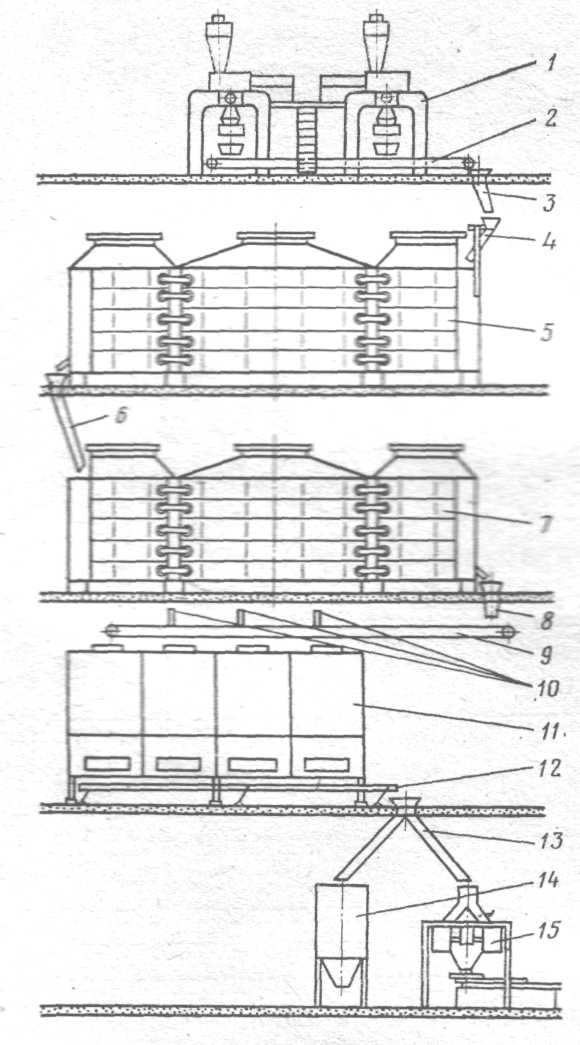

Требования к организации обслуживания и ремонта линии: -наличие высококвалифицированного производственного и ремонтного персонала, в том числе для автоматической системы управления; -еженедельное проведение технических осмотров с устранением обнаруженных дефектов, наладки и регулировки АСУ; -постоянная замена наиболее изнашиваемых элементов узлов и агрегатов линии; -ежегодный планово-предупредительный ремонт в течение одного месяца с проверкой состояния узлов, подшипников опор и заменой смазки; -наличие в резерве специальных редукторов и электродвигателей, достаточного количества запасных деталей. Автоматизированные линии производства коротких макаронных изделий    Линия с конвейерными сушилками. В состав автоматизированной линии (рис. 48) входят мучная система, две штампмашины, пресс "Кобра-Л", двухсекционный виброподсушиватель "Трабатто", вибролоток, четыре элеватора (четвертый на рисунке не показан), предварительная сушилка, окончательная сушилка, накопитель-стабилизатор, вибробункер и система автоматического регулирования режима сушки.     А-А 20  Рис. 48. Схема линии фирмы «Брайбанти» с конвейерными сушилками: 1 -вибролоток; 2 - осевой вентилятор; 3- сито; 4-вибрационный подсушиватель; 5 - центробежный вентилятор; 6 - нож; 7 - матрица; 8 - дозатор; 9 - тестосмеситель; 10 - шнек; 72,15,19 - элеваторы; 12, 16 - раскладчики; 13 - предварительна сушилка; 14 - верхний ярус сушилки; 17 - окончательная сушилка; 18 - верхний ярус сушилки; 20, 22 - ленточные конвейеры; 21 - бункер; 23 - вибробункер Мука, вода и при необходимости различные обогатительные добавки с помощью дозатора 8непрерывно и равномерно дозируются в трехкамерный тестосмеситель 9пресса, где происходит замес и вакуумирование теста. Замешенное тесто двумя прессующими шнеками 10подается в прессующие головки. Ножи 6,вращаясь по плоскости матриц, отрезают от общего тестового потока необходимые по длине (форме) изделия, которые затем обдуваются воздушным потоком от центробежных вентиляторов 5. Сырые макаронные изделия двумя потоками направляются в секции вибрационного подсушивателя 4, работающие одновременно и независимо одна от другой. В каждой секции продукт проходит сверху вниз по пяти вибрирующим ситам 3,обдувается с помощью осевых вентиляторов 2 и подсушивается. Два потока изделий из виброподсушивателя с помощью вибролотка 7 объединяются и первым элеватором 11 транспортируются к распределительному устройству (раскладчику) 12, который равномерным по толщине слоем распределяет продукт по всей площади верхнего яруса 14предварительной сушилки 13. За 55 - 84 мин продукт проходит сверху вниз девять ленточных конвейеров, высушивается и теряет 6 - 7 % влаги. Далее с помощью второго элеватора 15 и раскладчика 16 изделия поднимаются на верхний ярус 18одиннадцатиленточной окончательной сушилки 17. В этой сушилке за 6,8 - 10,5 ч изделия высыхают до стандартной влажности. С помощью третьего элеватора 19 и подвижного ленточного конвейера 20, установленного на направляющих, высушенные макаронные изделия направляются в бункера 21накопителя-стабилизатора. Сюда поступает продукция, выработанная в течение одной-двух смен. Фасовка изделий осуществляется в дневную смену, для этого продукт из бункеров с помощью ленточного конвейера 22, вибробункера 23и четвертого элеватора направляется к фасовочным машинам. Конструкция пресса "Кобра-Л" аналогична прессу Б6-ЛПШ-750 с прессовыми головками для дисковых матриц. В головках устанавливаются матрицы для формования короткорезаных изделий или матрицы для формования ленты теста. В последнем случае отформованная из матрицы лента теста разворачивается специальным устройством и подается на рольганг штампмашины. Автоматическая система регулирования предназначена для автоматического контроля параметров сушильного воздуха в сушилках линии по заданной программе. Принципиально не отличается от АСР линии Б6-ЛМГ. Линия устанавливается в специальном помещении, а ее предварительная и окончательная сушилки изолируются от общего помещения перегородками для обеспечения кондиционирования воздуха. Линия с барабанными сушилками (рис.49). В состав автоматизированной линии входят мучная система, пресс "Кобра-800ч", вибрационный подсушиватель ТМ 1000/AT, четыре последовательно установленных барабанных сушилки "Ромет-24/8", вибрационный охладитель. Пресс "Кобра-800ч" имеет предварительный тестосмеситель 7 с интенсивным смешиванием компонентов, две последовательно установленные камеры 8и 9 для окончательного замеса теста. Отличительная особенность этого тестосмесителя - сложное движение месильных валов, которые, помимо осевого вращения с частотой 60 об/мин, осуществляют возвратно-поступательное движение вдоль камеры с частотой хода 12 с и амплитудой 60 мм. Этим достигается лучшая проработка теста и непрерывная очистка лопатками внутренней поверхности камеры от налипающего теста. Вакуумная обработка теста проводится в последней камере, из которой с помощью двух шнеков 6 оно направляется к формующим матрицам 5. Отформованная продукция нарезается с помощью вращающихся ножей 4, обдувается воздушным потоком от центробежных вентиляторов 3и двумя потоками направляется в вибрационный подсушиватель 2, в котором проходит последовательно сверху вниз пять вибрирующих сит, при этом интенсивно обдувается осевыми вентиляторами 1.  А-А 20  Рисунок.49. Схема линии «Брайбанти» с барабанными сушилками: 1, 14, 22- осевые вентиляторы; 2 - вибрационный подсушиватель; 3,10- центробежный вентилятор; 4- нож; 5- матрица; 6- шнек; 7 - предварительный тестосмеситель; 8, 9 - камеры для замеса теста; 11- панель; 12 - калорифер; 13 — шибер; 15,17- лотки; 16 - барабанная сушилка; 18 - вибрационный охладитель; 19- перфорированный лоток; 20 - ролик; 21 - загрузочное окно Предварительно подсушенная продукция в первый сушильный барабан поступает по двум вибрирующим лоткам. Для этого в обшивке торцовой части сушильного туннеля предусмотрено два загрузочных окна 21размером 300х400 мм. Концы вибрирующих лотков установлены на гибких вертикальных опорах на полу помещения. Для обеспечения необходимых технологических режимов сушильного процесса все четыре последовательно установленных барабана закрыты теплоизолирующими панелями 11. Между верхним перекрытием и барабанными сушилками 16расположены осевые вентиляторы 14и батареи калориферов 12. На каждую сушилку приходится шесть осевых вентиляторов мощностью 1,1 кВт каждый и по одному центробежному отсасывающему вентилятору 10мощностью 0,37 кВт. Регулирование количества свежего воздуха, забираемого в сушилку, и выброс отработавшего осуществляется автоматически в заранее заданных соотношениях. Для этого в верхнем перекрытии над каждой сушилкой имеется по три отверстия для забора свежего воздуха, каждый из которых перекрывается шиберами 13при помощи системы тяг и редуктора. Для исключения охлаждения продукта в момент его перегрузки в торцовых частях барабанов в местах выгрузки продукта установлены змеевики, по которым циркулирует горячая вода, а под каждым лотком 15 — обогреватели. Каждый сушильный барабан установлен на четырех роликах 20, обеспечивающих его вращение с различной частотой. При этом частота вращения барабанов устанавливается в зависимости от продолжительности сушки продукта. Высушенная продукция из последнего барабана по лотку 17направляется в вибрационный охладитель 18, который имеет горизонтально установленный перфорированный лоток 19.В процессе движения изделий по вибрирующей поверхности лотка они обдуваются воздухом цеха от осевого вентилятора 22.Охлажденная продукция различными транспортными устройствами может направляться в бункера-накопители или к фасовочным автоматам. Техника безопасности при работе на автоматизированных линиях Каждая из описанных выше линий представляет собой комплекс машин, требующих квалификационного обслуживающего персонала. Обслуживать линию разрешено лицам, прошедшим соответствующее обучение и сдавшим экзамен с обязательной отметкой в журнале. На работающих машинах линии запрещается проводить ремонт и смазку, снимать ограждения, кожухи и другие детали, касаться движущихся частей. Чистку, ремонт, профилактический осмотр механизмов линии проводят только при их полной остановке. При этом на пусковых приборах вывешиваются предупреждающие надписи: "Не включать, работают люди!" Перед пуском каждой машины линии необходимо убедиться, что не производятся ремонт, смазка машины и отсутствуют посторонние предметы. С целью предупреждения аварии от превышения давления прессования прессующий корпус пресса имеет автоматическую блокировку с приводом прессующего шнека. При остановке прессующего шнека подается звуковой сигнал. В случае выхода из строя блокировки в прессующем корпусе предусмотрена специальная пробка с предохранительным штифтом, рассчитанная на срабатывание, т. е. срез штифта при давлении более 16 МПа. Блокировку крышек тестосмесителей необходимо содержать в исправном состоянии. Площадка и лестница на прессе должны быть чистыми и исправными. Запрещено производить зачистку пресса на ходу и открывать крышки тестосмесителей. Механизмы линий должны иметь защитные ограждения. Заправлять сырые изделия в механизм само развеса можно только при полной остановке машины. При заправке тестовой ленты в калибрующие валки штампмашины запрещается пропускать пальцы рук или какие-либо предметы под щиток калибрующих валков. Не разрешается очищать от обрезков тестовой ленты измельчитель пневмотранспортера во время работы штампмашины. Соединения обшивки камер линии должны обеспечивать необходимую герметизацию, предотвращающую выброс пара, горячего воздуха и пыли в помещение. При общем выключении тока в цехе выключают пусковые приборы на всех участках линии. Все пусковые приборы должны быть закрыты кожухами; электродвигатели и кожухи заземлены. На вентиляторах следует выполнить сетчатые ограждения, ограничивающие доступы к вращающимся крыльчаткам. Рабочие, обслуживающие линию, должны быть одеты в костюмы, обеспечивающие безопасную работу на машинах линии. Техника безопасности на линиях также может быть обеспечена при условии бесперебойной работы и синхронного взаимодействия отдельных машин и установок линии. Комплексно-механизированные линии производства длинных макаронных изделий В состав линии входят пресс, машина для резки или катающийся стол и конвейерная туннельная сушилка. Как правило, такие линии располагаются на одном этаже в горизонтальном потоке. Линия с сушилкой ЛС2-А (рис.50) состоит из шнекового макаронного пресса ЛПЛ-2М 1, машины для резки ЛРРМ 2 и сушилки ЛС2-А 4.В линии используются металлические кассеты, но можно применять и деревянные одинарные или двойные.  Pиc. 50. Комплексно - механизированная линия производства длинных макаронных Pиc. 50. Комплексно - механизированная линия производства длинных макаронныхизделий с сушилкой ЛС2-А: 1-пресс; 2 - машина для резки; 3-ленточный конвейер; 4- сушилка; 5-роликовый конвейер; 6 - вагонетка; 7 - весы; 8 - ящики с продукцией Кассеты, заполненные сырыми макаронами на раскладочно-резательной машине, устанавливают вручную на поддоны обоих конвейеров сушилки стопками по 22 штуки в высоту. С другой стороны сушилки кассеты с сухими макаронами снимают с роликовых конвейеров 5 и вручную укладывают в подкатные вагонетки 6, затем высушенную продукцию направляют в фасовочное отделение, где с помощью весов 7 продукцию фасуют в потребительскую тару и упаковывают в ящики 8.Порожние кассеты ставят на ленточный конвейер 3 возврата, подающий их к раскладочно-резательной машине для повторного заполнения сырыми макаронами. Линия с сушилкой Уфимской макаронной фабрики состоит из пресса ЛПП-2М, машины для резки ЛУМ-2, туннельной сушилки и цепного конвейера возврата порожних двойных металлических кассет. Кассеты с сырыми макаронами с конвейера раскладочно-резательной машины (или с катающегося стола) устанавливают непрерывно на поддоны обоих конвейеров сушилки. С другой стороны сушилки кассеты с сухими макаронами снимают с конвейеров и упаковывают в ящики. Для более полного заполнения ящики ставят на площадку вибратора. Пустые кассеты вешают на трос непрерывно движущегося возвратного конвейера, который подает их к прессу для повторного заполнения. В конвейере для возврата порожних кассет тяговым элементом является втулочно-роликовая цепь, которая при помощи кронштейнов с роликами подвешена на направляющий путь. Снизу к цепи на растяжках прикреплен стальной трос диаметром 5 мм, на который вешают пустые кассеты. Скорость движения конвейера 0,25 м/с, вместимость 300 кассет, высота установки троса от пола 2050 мм. Комплексно-механизированные линии производства короткорезанных изделий Комплексно-механизированные поточные линии для производства короткорезанных макаронных изделий включают один или два пресса ЛПЛ-2М (в зависимости от производительности сушилки), сушилку, стабилизатор-накопитель (или виброохладитель), фасовочную машину и ёмкость для упаковки изделий насыпью.  Рис. 51.Схема комплексно-механизированной поточной линии с сушилкой СПК-4Г-90 Наиболее часто комплексно-механизированные линии включают в себя пятиленточные паровые конвейерные сушилки (типа СПК). Схема возможного варианта такой линии с установкой всего оборудования на одном этаже представлена на рис. 51.  Отформованные сырые изделия из сборных воронок 2установленных под матрицами прессов 1, с помощью сборного транспортёра 3 и наклонного ковшового элеватора 4 подаются в раскладчик 5. Когда сушилка расположена на значительном удалении от пресса, подача сырых изделий осуществляется сжатым воздухом по трубопроводу. Высушенные в сушилке 6 изделия элеватором 7 направляются на распределительный транспортёр 8 стабилизатора-накопителя 9. Стабилизированная продукция ленточным транспортёром 10 подаётся в упаковочное отделение. Отформованные сырые изделия из сборных воронок 2установленных под матрицами прессов 1, с помощью сборного транспортёра 3 и наклонного ковшового элеватора 4 подаются в раскладчик 5. Когда сушилка расположена на значительном удалении от пресса, подача сырых изделий осуществляется сжатым воздухом по трубопроводу. Высушенные в сушилке 6 изделия элеватором 7 направляются на распределительный транспортёр 8 стабилизатора-накопителя 9. Стабилизированная продукция ленточным транспортёром 10 подаётся в упаковочное отделение.Рис.52. Схема комплексно-механизированной поточной линии с двумя сушилками СПК – 90 Для повышения прочности высушиваемых короткорезанных изделий, а следовательно, смягчения режима сушки в комплексно-механизированных линиях было предложено устанавливать две сушилки СПК последовательно (рис. 52). Подача сырых изделий от пресса 1 в раскладчик 4 первой сушилки 5 производится сборным ленточным транспортёром 2 через течку 3. Подсушенные изделия с нижней ленты первой сушилки на верхнюю ленту второй сушилки 7 ссыпаются через межэтажное перекрытие по широкой течке 6 без применения второго раскладчика. Высушенные изделия с нижней ленты второй сушилки при помощи течки 8 поступает на ленту распределительного транспортёра 9, находящегося над бункерами стабилизатора-накопителя11, а затем в одну из его секций. Загрузка секции сухими изделиями с распределительного транспортёра может осуществляться с помощью поворотных заслонок 10. Каждая секция имеет в нижней части передней стенки щелевидное отверстие с заслонкой, через которое изделия ссыпаются на вибрационный транспортёр 12. Последний подаёт изделия к следующей течке 13, направляющей их к фасовочной машине 15 либо в бункер 14, где производится упаковка макаронных изделий насыпью. Библиографический список 1 Медведев Г.М. Технология макаронного производства. – М.: Колос, 2000.- 272с. (Учебники и учебное пособие для студентов вузов) 2. Назаров Н.И. Технология макаронных изделий: Учебное пособие для студентов вузов – 2-е изд. перераб. и доп. – М.: Пищевая промышленность, 1978. – 286с. 3. Вандакурова Н.И. Технологический контроль и учет макаронного производства: Учебное пособие. – Кемерово: РИО КемТИПП, 1998 – 97с. 4. Сборник технологических инструкций по производству макаронных изделий. М.: ВНИИХП, 1991. – 131с. 5. Чернов М.Е. Макаронное производство. – М.: Мир, 1994.–208 с. 6. Чернов М.Е., Медведев Г.М., Негруб В.П. Справочник по макаронному производству – М.: Легкая и пищевая промышленность, 1984.-304 с. 6. Чернов М.Е. Оборудование предприятий макаронной промышленности. – изд. 2-е, перераб. и доп. – М.: ВО «Агропромиздат», 1988.-264 с. 7. Хромеенков В.М. Технологическое оборудование хлебозаводов и макаронных фабрик. – СПб.: ГИОРД, 2002.-496 с. 8. Технологическое оборудование хлебопекарных и макаронных предприятий / Б.М. Азаров, А.Т. Лисовенко, С.А, Мачихин и др.; Под ред. С.А. Мачихина.-М.; Агропромиздат, 1986.-263с. |