Пособие по Коррозии. Учебное пособие _Коррозия и защита оборудования от коррозии _. Учебное пособие Коррозия и защита оборудования от коррозии 2013 г. Закирова Е. В. Преподаватель спецдисциплин

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

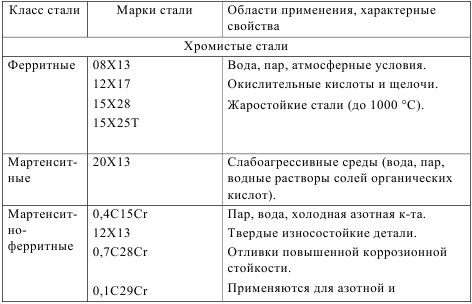

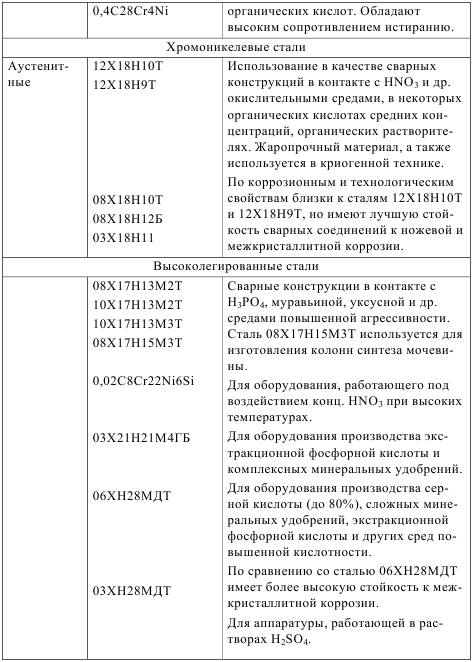

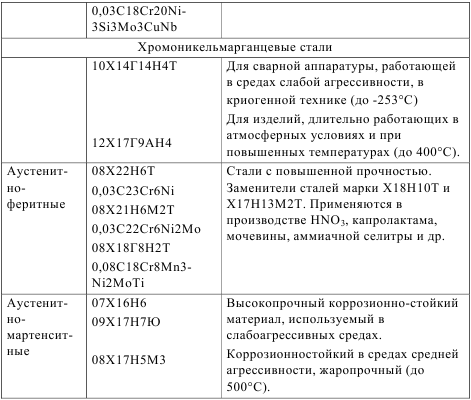

7.6 Коррозионная стойкость медных сплавов В воде и нейтральных растворах, не содержащих соединений, которые с катионами меди могут образовывать комплексные ионы, медь обладает высокой коррозионной стойкостью. Повышенная коррозионная стойкость меди определяется затруднением протекания анодного процесса, вызванного не явлением пассивности, а достаточно высокой термодинамической устойчивостью меди. В атмосферных условиях она коррозионно-стойка, вследствие образования на ее поверхности пленки, состоящей из продуктов коррозии Сu(ОН)2⋅СuСО3. Структура медных сплавов в большинстве случаев однородная, так медь со многими компонентами образует твердые растворы в широких пределах концентраций. Коррозионные свойства медных сплавов, как правило, несколько выше, чем у чистой меди, так как легирующие компоненты повышают устойчивость защитных оксидных пленок. В промышленности находят широкое применение сплавы меди: бронза (медь-олово, медь-алюминий), латунь (медь-цинк), мельхиор (медь-никель), нейзильбер (медь-никель-цинк). Бронзами называют сплавы меди с оловом, алюминием, марганцем и другими металлами. Оловянистые бронзы, применяемые в промышленности, содержат не более 10% олова. Коррозионная стойкость оловянистых бронз несколько выше, чем меди. Они коррозионно-стойки в атмосферных условиях, морской воде и серной кислоте невысокой концентрации. Алюминиевые бронзы содержат 9−10% алюминия. Они имеют несколько худшие литейные свойства, чем оловянистые бронзы, но высокую механическую прочность и более высокую коррозионную стойкость. Латунь содержит 10−50% цинка. По коррозионной стойкости в атмосферных условиях латуни занимают промежуточное положение между медью и цинком. Коррозионная стойкость латуни повышается при дополнительном легировании никелем, оловом, алюминием. Латунь с содержанием 1% олова называется адмиралтейской латунью, она обладает высокой коррозионной стойкостью в морской воде. Характерным видом коррозии латуней является обесцинкование и коррозионное растрескивание. Обесцинкование латуней – это коррозионное разрушение латуней, особенно содержащих много цинка. Атомы цинка в твердом растворе Cu-Zn сохраняют повышенную электрохимическую активность по сравнению с атомами меди и преимущественно переходят в раствор. Атомы меди в зависимости от условий могут перейти в раствор, образовать сплошной, более обогащенный медью поверхностный слой или перейти в состояние адсорбированных атомов, который выделяются на поверхности в виде рыхлого слоя губчатой меди. Развитая поверхность осадка меди повышает эффективность катодного процесса и способствует ускоренной коррозии. Дополнительное введение в латунь небольших количеств мышьяка (0,04 – 0,08%), сурьмы или фосфора заметно снижает склонность латуни к обесцинкованию. Скорость развития коррозионного процесса латуней может быть значительной, если в атмосфере содержатся аммиак или сернистый ангидрид. Мельхиор обладает более высокой коррозионной стойкостью в морской атмосфере и морской воде, чем бронзы и латуни. 7.7 Коррозионная стойкость алюминиевых сплавов Алюминий обладает целым рядом ценных физико-механических свойств, поэтому он находит широкое применение. Благодаря высокой пластичности алюминий хорошо прокатывается и штампуется, хорошо сваривается и обрабатывается. Однако литейные свойства алюминия невысоки, и по этой причине литье из алюминия нашло ограниченное применение. На воздухе алюминий покрывается пленкой оксида алюминия Аl2О3. Наличие на поверхности алюминия оксидной пленки придает ему высокую коррозионную стойкость в атмосферных условиях и в нейтральных растворах. В промышленности нашли применение сплавы алюминия с медью, цинком, марганцем, кремнием и др. Сплавы алюминия обладают лучшими технологическими свойствами и более высокой прочностью, чем чистый алюминий. В коррозионном отношении все алюминиевые сплавы имеют значительно меньшую стойкость, чем чистый алюминий. Дюралюминий — сплав алюминия с медью — обладает высокой механической прочностью, но низкой коррозионной стойкостью. Коррозионную стойкость дюралюминия повышают плакированием его чистым алюминием. По отношению к дюралюминию чистый алюминий является анодом, поэтому осуществляет не только механическую, но и электрохимическую защиту поверхности сплава. Из сплавов на основе алюминия, обладающих хорошими литейными свойствами и высокой коррозионной стойкостью, наибольшее применение нашли силумины – сплав алюминия с кремнием. Коррозионная стойкость силуминов объясняется образованием на их поверхности комбинированной пленки, состоящей из оксидов алюминия и кремния. Дюралюминий и силумин широко используются в различных отраслях промышленности. Алюминий и его сплавы очень чувствительны к контактированию с другими металлами. Самыми опасными являются контакты с более положительными металлами – медью и медными сплавами. В ряде условий вреден контакт с железом, сталью. Контакт с цинком и кадмием в условиях, когда алюминий находится в пассивном состоянии, безвреден и даже несколько защищает. В результате опасных контактов происходит более существенное разрушение алюминия в электропроводных средах, содержащих ионы хлора. 7.8. Поведение металов и сплавов в агрессивных химических средах. Железо и его сплавы Широкое применение в химическом машиностроении находят коррозионностойкие стали, которые обладают достаточно высокими механическими и технологическими свойствами и являются распространенным конструкционным материалом. В табл. 7.1 приведены основные коррозионностойкие стали, применяемые в химической и нефтехимической промышленности. Таблица 7.1    По существующему стандарту легирующие компоненты стали обозначаются следующим образом: Cr – X, Ni – H, Mo – M, Cu – Д, Si – C, Mn – Г, Al – Ю, V – Ф, Ti – T, Nb – Б, N2 – A. Цифра после обозначения легирующего компонента означает его содержание в %, а цифра перед маркой стали – содержание углерода (%), увеличенное в 100 раз. Высоколегированные чугуны – это сплавы железа с 14-18% кремния. Они обладают высокой коррозионной стойкостью во многих агрессивных средах. Резкое возраста- ние коррозионной стойкости чугунов наблюдается в сплавах, содержащих не менее 14,5% кремния. Эта концентрация кремния соответствует составу сплава Fe3Si, при котором происходит упоря- дочение в системе Fe-Si. При содержании Si 16% и больше происходит образование на поверхности сплава пассивной пленки SiO2. Железо-кремнистый сплав имеет очень высокую коррозионную стойкость в растворах H2SO4 даже при температуре кипения. Например, скорость коррозии в 40%-ной H2SO4, где наблюдается максимальное значение коррозии, не превышает 0,5 мм/год, а в 60- 90%-ной составляет менее 0,025 мм/год. В HNO3 сплав отличается высокой коррозионной стойкостью, особенно в концентрированных растворах при температурах кипения. В соляной кислоте сплав менее коррозионностоек, но легирование 2-5% молибдена увеличивает его стойкость в горячей HCl. Железо-кремнистые сплавы широко применяются при изготовлении центробежных насосов для перекачивания агрессивных жидкостей, вентилей, теплообменников при переработке высокоактивных коррозионных сред, а также для аппаратов по упариванию H2SO4. Улучшение механических свойств (снижение хрупкости) достигается в результате увеличения однородности структуры. В органических кислотах, особенно уксусной, лимонной, щавелевой, муравьиной железо корродирует, но со значительно меньшей скоростью, чем в минеральных кислотах. Растворенный в воде CO2 увеличивает скорость коррозии железа (котельная коррозия). Это объясняется тем, что находящиеся в воде ионы Ca2+ не выделяются на поверхности железа в виде плотных защитных слоев малорастворимых карбонатов, а остаются в растворе в виде более растворимых бикарбонатов, которые не оказывают защитного действия. При нормальных температурах железо и сталь устойчивы в растворах щелочей при их концентрации выше 1 г/л, однако при концентрации более 30% защитные свойства пленок гидроксида железа снижаются, так как идет их растворение с образованием ферратов. Если железо и низколегированные стали в щелочных растворах подвергаются воздействию растягивающих напряжений, особенно при повышенных температурах, то возникает коррозионное растрескивание, называемое "каустической хрупкостью". Железо устойчиво в растворах аммиака, за исключением горячих концентрированных растворов, в которых оно умеренно корродирует. Никель и его сплавы В чистом виде никель в химической промышленности не используется, но служит лгирующим компонентом для коррозионностойких сталей и других сплавов. В последние годы, в связи с большим расходом никеля на производство нержавеющих сталей, наблюдается его дефицит, поэтому усиливается тенденция замены сплавов на основе никеля сплавами на основе титана. Необходимо отметить устойчивость никеля к щелочам различной концентрации и температур. Наибольшее распространение из медно-никелевых сплавов находит сплав на основе никеля типа "монель", содержащий около 30% Cu и 3-4% Fe+Mn. Этот сплав имеет повышенную стойкость в неокислительных кислотах (H3PO4, H2SO4 и HCl), а также в растворах солей и многих органических кислот. Легирование никеля молибденом (свыше 15%) сообщает сплаву очень высокую стойкость к неокислительным кислотам. Широкое практическое применение находят сплавы следующего состава (%): Ni Mo Fe Cr C ХН70 (хастеллой В) 60-85 26-30 4-7 - до 0,12 ХН65МВ (хастеллой С) 55-60 16-18 4,5-8 15-17 до 0,16 Хастеллой В более коррозионностоек, чем хастеллой С в неокисли- тельных кислотах, но в окислительных, вследствие высокого содержания молибдена, неустойчив. Хастеллой С приобретает высокую стойкость даже в кипящей HNO3, а также в растворах, содержащих Cl2 и гипохлориты. Наряду с высокой химической стойкостью они обладают большой прочностью и являются ценным материалом для химического машино- и аппаратостроения. Сплавы никеля с хромом (нихромы) являются жаростойким, жаропрочным и кислотостойким материалом. Наибольшее применение нашли 2 типа нихрома: 15 Cr60Ni (15-18% Cr, 55-61% Ni, 1% Si, 1,5% Mn, остальное – Fe) и 20Cr80Ni (20 Cr, 75-78 Ni, до 1,5% Mn). Эти сплавы широко применяютдля нагревательных элементов. Титан и его сплавы Техническое значение титана и сплавов на его основе определяется тем, что они являются высокопрочными и коррозионностойкими. Коррозионная стойкость титана и его сплавов наблюдается в гораздо более широком наборе агрессивных сред, чем сплавов на основе железа или алюминия. Особенно важна их повышенная стойкость в средах, содержащих Cl-ионы. Титан стоек, а нержавеющая сталь18Cr12Ni2Mo быстро разрушается в таких агрессивных средах, как царская водка, гипохлорит натрия (10-20 г/л Cl2), хлористое железо (20%), фосфорная кислота (30%), хромовая кислота (50%) и др. Отмечена повышенная стойкость титана и его сплавов по отношению к местным видам коррозии – питтингу, межкристаллитной, щелевой коррозии и растрескиванию. Титан мало склонен к контактной коррозии – это позволяет соединять его с другими металлами без специальной изоляции. Титан не склонен к перепассивации, т.е. к потере пассивности и коррозионной стойкости в растворах сильных окислителей или при анодной поляризации до значительных положительных потенциалов. Несмотря на то, что титан хорошо пассивируется, для улучшения его корозионных свойств используют такие металлы как тантал, ниобий, молибден, цирконий. Тантал – наиболее стойкий металл в кислотах как окислительного, так и восстановительного характера – образует с титаном гомогенные твердые растворы, но для получения сплавов TiTa, стойких к горячим растворам HCl и H2SO4, необходимо, чтобы содержание тантала в сплаве превышало 20%. Так, сплав с содержанием 40% Ta по стойкости в кипящих концентрированных кислотах HCl, H2SO4, H3PO4 почти не уступает чистому танталу. К титану применим новый метод повышения пассивности и коррозионной стойкости – катодное легирование или модифицирование. Это объясняется тем, что установление самопассивируемости титана обычно достигается при меньшем проценте его легирования благородными металлами, чем других металлов. Титан, легированный палладием (сплав Ti0,2Pd) как конструкционный материал, обладает довольно редким и ценным свойством для химической промышленности – одновременной корозионной стойкостью и в окислительных, и в неокислительных кислых средах. Механические и физические свойства этого сплава соответствуют свойствам чистого титана. Сплавы Ti-Ni в кислом растворе 3,5%-ном NaCl при температуре кипения были значительно более стойки, чем чистый титан. Он не подвержен растрескиванию и коррозии по щелям и зазорам. Эти сплавы можно рекомендовать для теплообменной аппаратуры, работающей с морской водой. Алюминий и его сплавы Алюминий имеет достаточно высокую устойчивость в воде, нейтральных и слабокислых растворах, а также в атмосфере вследствие большой склонности к пассивации. Не только кислород воздуха или кислород, растворенный в воде, но и сама вода являются по отношению к алюминию пассиваторами. Пассивная пленка на алюминии (в отличие от титана) довольно легко разрушается под воздействием Cl-, Br-, F-, I—ионов, особенно в подкисленных растворах, а окислительные ионы типа хроматов или бихроматов, а также растворимые соли кремниевой кислоты и фторосиликаты являются сильными замедлителями коррозии алюминия. В HNO3 с повышением ее концентрации стойкость алюминия увеличивается. Это позволяет рассматривать алюминий как один из лучших материалов для хранения и транспортирования концентрированной HNO3. По стойкости он даже превосходит хромоникелевую сталь – это объясняется несклонностью алюминия к перепассивации. Алюминий достаточно стоек в разбавленной H2SO4 и олеуме, но нестоек в H2SO4 средних и высоких концентраций. По сравнению с чистым алюминием, его сплавы имеют более высокие механические свойства, но более низкую коррозионную стойкость. Это относится к сплавам алюминия с медью, кремнием, цинком, магнием, марганцем. Алюминий и его сплавы применяются для хранения, перевозки и переработки ледяной уксусной кислоты, жирных кислот, глицерина, перекиси водорода, минеральных удобрений, антибиотиков, бензина и др. Алюминий совершенно неустойчив в щелочах и щелочных растворах. Медь и медные сплавы Медь, несмотря на ее пониженную прочность по сравнению с ее сплавами, применяют из-за ее специфической стойкости в ряде химических сред, а также высокой электро- и теплопроводности. Ее используют в химической промышленности для теплообменной аппаратуры (ректификационных аппаратов и разгонных колонок в производстве спиртов), для аппаратуры по обработке многих органических соединений. Медь коррозионностойка в щелочных растворах, а также в растворах многих органических кислот при малом доступе кислорода. В воде и растворах нейтральных солей медь достаточно стойка, однако доступ воздуха и окислителей заметно увеличивает ее растворение. Медь и медные сплавы довольно стойки в разбавленных и средних концентраций неокисляющих кислот (HCl, H2SO4, уксусная, лимонная), однако наличие окислителей (HNO3, H2O2) или даже продувание воздуха через растворы заметно повышает скорость коррозии меди и медных сплавов. Оловянистые бронзы (8-10% олова) имеют хорошую коррозионную стойкость в неокислительных кислотах. В некоторых случаях, например, в органических кислотах, разбавленной соляной и морской воде химическая стойкость алюминиевых бронз выше, чем оловянистых. Кремнистые бронзы (3-5% Si, 1% Mn) более кислотостойкие. Бронзы применяют для изготовле- ния насосов и арматуры, перекачивающей разбавленные кислоты. Латуни применяют как высокопластичные, хорошо деформируемые конструкционные материалы для изготовления труб, конденсаторов, охлаждаемых морской водой. Свинец и его сплавы Свинец мало склонен к пассивации в окислительных кислотах, однако на его поверхности возможно образование защитных кроющих слоев из продуктов коррозии, которые нерастворимы в некоторых средах, например, в растворах, содержащих сульфат-ионы. В азотной и уксусной кислотах свинец нестоек, так как нитраты и ацетаты растворимы. Неустойчив свинец и в щелочах, потому что его гидроксиды амфотерны и легко растворяются в избытке щелочи. Свинец устойчив в сернистой, фосфорной, хромовой и фтористоводородной кислотах, а также в растворах тех солей, с анионами которых возможно образование его нерастворимых соединений. Свинец широко используется в химической промышленности, особенно в установках, связанных с производством или применением серной кислоты. Для изготовления труб и кислотоупорных насосов применяют сплавы свинца с сурьмой (6-13% Sb) – твердый свинец. 7.9. Неметаллические конструкционные материал. Процессы старения Фенопласты – композиции, состоящие из фенольных смол, наполнителей и различных добавок (отвердителей, смазывающих веществ и др.). В химической промышленности применяются химически стойкие марки фенопластов – фаолиты, которые получают на основе фенолформальдегидной смолы и кислотостойкого наполнителя. Они обладают повышенной теплостойкостью и химической стойкостью в органических растворителях. Фаолит выпускают трех марок: А – наполнитель – асбест, В – тальк, Т - графит. Изделия из фаолита можно формовать при обычных температурах с после- дующим отверждением при температуре 60-130°С. Фторопласты – полимеры фторпроизводных этиленового ряда. Они характеризуются высокими термостойкостью, прочностью, диэлектрическими и антифрикционными свойствами, а также высокой химической стойкостью при сохранении механических свойств. Фторопласты широко применяемых в химической промышленности при температуре эксплуатации от 20 до 150°С. Фторопласты применяются для изготовления футеровки труб, используемых для транспортировки агрессивных сред в широком диапазоне температур, изготовления деталей противокоррозионного назначения (поршневых колец, подшипников скольжения, фасонных частей к трубопроводам, компенсаторов и др.). Углеграфитовые материалы – характеризуются низкой плотностью, высокой химической стойкостью, сохранением прочности до температуры 2500°С. К недостаткам относятся хрупкость, низкая стойкость в окислительных средах, пористость. Снижения пористости графитовых материалов можно добиться нанесением защитных покрытий, введением в сырье кремния, фосфора, пропиткой органическими веществами с последующей термической обработкой и др. Углеграфитовые материалы бывают следующих типов: крупнозернистые (ГМЗ, ППГ, ВПП и др.), мелкозернистые (МГ, МГ-1, АРВ-2), антифрикционные (АО-1500, АГ-1500, АФГМ и др.), пиролитические графиты (ПГВ, ПГН, ПГИ), углеродные композиционные материалы (УКМ-1, УУТ-2 и др.) и графитопласты (АТМ, АТМ-1Т). Наиболее высокая химическая стойкость у графитов, пропитанных фторопластом. Из углеграфитов изготавливают уплотнительные кольца, упорные и радиальные подшипники для химических аппаратов, футеровку химической аппаратуры, устойчивую в окислительных средах (из силицированного графита), устройства дляперемешивания расплавов, насадки для распыления абразивных химически активных сред (из боросилицированного графита) и др. Стекло обладает высокой химической стойкостью, позволяет получать продукты высокой чистоты. Основная область применения технического стекла в химической промышлнности – изготовление трубопроводов. Их используют для гидро-, пневмо- и вакуум-транспортировки агрессивных веществ. Повышенной термостойкостью и химической стойкостью обладает кварцевое стекло, состоящее более чем на 96% из кремнезема. Оно устойчивее, чем боросиликатное стекло. Процессы старения При действии агрессивных сред может происходить изменение эксплуатационных свойств полимерных материалов из-за протекания физических и химических процессов, таких как химические реакции агрессивной среды с химически нестойкими связями компонентов материала, диффузия агрессивной среды в объем материала, адсорбция агрессивной среды на поверхности полимерного материала, изменение физичекой структуры. Химически активные среды подразделяются на вещества кислотно-основного характера, соли и вещества, обладающие окислительными свойствами. По отношению к кислотам, основаниям и солям неустойчивы полимеры с гетероатомами, а устойчивы карбоцепные полимеры, не имеющие двойных связей. По отношению к веществам, обладающим окислительными свойствами, неустойчивы практически все полимеры. Химически активные среды при контакте с полимерными материалами могут вызывать необратимые изменения эксплуатационных свойств. В настоящее время используется несколько способов увеличения химической стойкости полимерных материалов, основанных на следующих принципах: введение химически стойких наполнителей, химическая модификация макромолекул путем введения заместителей, введение в материал акцепторов агрессивной среды и др. |