Пособие по Коррозии. Учебное пособие _Коррозия и защита оборудования от коррозии _. Учебное пособие Коррозия и защита оборудования от коррозии 2013 г. Закирова Е. В. Преподаватель спецдисциплин

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

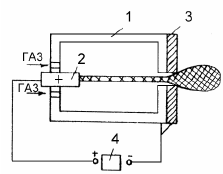

Диффузионные, горячие, металлизационные и плакированные покрытия Нанесение покрытия методом погружения в расплавленный металл Способ горячего нанесения металлических покрытий заключается в погружении детали (после обезжиривания и травления) в расплавленный металл. Этот метод используют для покрытия стальных изделий цинком, оловом, сплавами свинца и алюминия. Горячее лужение применяется в основном для защиты от коррозии аппаратов и изделий пищевой и медицинской промышленности. Горячее цинкование используют для защиты листов кровельного железа, проволоки, ленты и готовых изделий от коррозии в атмосфере, воде и ряде нейтральных растворов. В химическом машиностроении большое распространение получило покрытие сплавами свинца. Расплавленный свинец не смачивает железо, поэтому в него добавляют олово или сурьму, которые растворяются и в свинце, и в стали. Метод погружения в расплавленный металл имеет ряд недостатков: - трудность регулирования толщины покрытия; - неравномерность толщины покрытия; - большой расход металла. Лужение осуществляют погружением изделия в расплавленный металл или натиранием. Качество горячего покрытия во многом зависит от предварительной обработки изделия: обезжиривания, травления, обработки поверхности флюсом. Обработка флюсом удаляет оставшиеся на поверхности изделия после травления соли, оксиды, шлаковые включения. При этом удаляется влага, которая при последующем погружении изделия может вызвать разбрызгивание расплавленного олова, а также поверхность предохраняется от окисления в момент погружения изделия в расплавленный металл, что способствует лучшему смачиванию поверхности в расплаве. В качестве флюса используют концентрированный раствор хлорида цинка. Пройдя через слой флюса, изделие нагревается, влага с его поверхности испаряется, и сухое изделие погружается в расплавленное олово. При погружении железных изделий в месте соприкосновения олова с железом образуется сплав железо-олово. Поверх этого сплава осаждается слой чистого олова. Чем выше температура расплавленного олова и больше время пребывания изделия в расплаве, тем толще слой железооловянного сплава. Температура расплавленного металла поддерживается в пределах 270-300°С. При более высокой температуре происходит перерасход флюса и окисление олова на поверхности изделия, при более низкой температуре – перерасход олова, так как оно становится более вязким. Горячее цинкование нашло широкое применение в промышленности вследствие простоты и большой скорости процесса. Преимущество горячего способа цинкования перед гальваническим проявляется в том случае, когда необходимо наносить толстые цинковые покрытия (до 100 мкм). Подготовка поверхности изделия состоит из операций обезжиривания и травления. Подготовленную поверхность обрабатывают флюсом. Применяют два типа флюсов: смесь хлоридов цинка и аммония или подогретый флюс, который состоит из 19% хлорида аммония, 79% хлорида цинка и 2% глицерина. После высушивания на поверхности металла образуется твердый стекловидный слой. Цинкование ведут в расплаве, состоящем из 98% цинка, 0,3% алюминия и 1,7% олова при температуре 450°С в течение 15-25 с. При горячем способе поверхность покрываемой детали сплавляется с металлом покрытия, образуя металлическую пленку железоцинкового сплава, различного по своему составу: FeZn13, FeZn10, FeZn7 (твердый α-раствор цинка в железе). Образующиеся слои интерметаллидов уменьшают эластичность покрытия и тем самым снижают его защитные свойства. После выхода из ванны цинкования детали охлаждают для ускорения процесса кристаллизации и одновременно встряхивают для стекания избытков жидкого цинка. Так как чистый свинец не образует на поверхности железа высококачественных покрытий, то горячее свинцевание осуществляют погружением изделия в расплав, состоящий из свинца и 2-25% олова или 1-10% сурьмы. Когда необходимо покрыть железо толстым слоем чистого свинца, его предварительно покрывают тонким слоем олова, а затем производят свинцевание. Диффузионные покрытия металлами Изделия из железных сплавов обладают недостаточной стойкостью против газовой коррозии. Повышения жаростойкости металла можно достичь насыщением его поверхности другими металлами. Диффузионные покрытия обладают сравнительно высокой коррозионной стойкостью и жаро- стойкостью. Диффузионные покрытия получаются в результате насыщения поверхностных слоев защищаемого металла атомами защищающего металла при высоких температурах. В результате взаимной диффузии образуются покрытия, толщина которых определяется температурой и временем обработки. Покрытия имеют переменный состав: поверхность покрытия состоит из чистого металла, а по мере удаления вглубь уменьшается процент металла покрытия. Практическое применение нашли покрытия алюминием (алитирование), кремнием (термосилицирование), титаном (титанирование), хромом (термохромирование). Эти покрытия обладают высокой коррозионной стойкостью и жаростойкостью вследствие образования на поверхности оксидов защищающего металла. Диффузионное покрытие получают при совместном нагревании защищаемых изделий и металла покрытия при определенной температуре. Насыщение можно проводить в порошкообразных смесях, в расплавленных средах и в газовой фазе. Возможность образования диффузионных покрытий связана с процессом диффузии в твердых телах при нагревании. При этом атомы металла могут покидать свои места в кристаллической решетке в результате тепловых колебаний и миграции, образуя вакантные места, происходит перемещение как атомов, покинувших свои места в решетке, так и пустых мест - "дырок". С повышением температуры количество "дырок" увеличивается. В тех случаях, когда "дырки" заполняются инородными атомами растворяемого вещества, совершается процесс диффузии одного элемента в другой. В процессе получения диффузионных покрытий, когда в поверхностном слое образуется твердый раствор внедрения или твердый раствор замещения, происходит искажение решетки основного металла, которое приводит к потере упругой устойчивости решетки и разрушению поверхностного слоя металла. Образование устойчивых диффузионных слоев без нарушения сплошности твердого тела возможно лишь при условии, когда решетка насыщаемого металла не претерпевает сильного искажения в местах образования покрытий. На искажение кристаллической решетки оказывает влияние разница диаметров атомов покрываемого и диффундирующего металлов. Установлено, что различие в размерах атомных диаметров применительно к железу не должно превышать 15%. Важным фактором образования диффузионных покрытий является растворимость диффундирующего металла в железе при комнатной или повышенной температуре. Термохромирование повышает жаростойкость, твердость стали и сопротивление износу. Жаростойкость термохромированной стали повышается до 800°С. Высокая твердость поверхностного слоя обусловлена образованием карбидов хрома. Термохромирование ведут в порошковых смесях и газовой фазе. Наиболее производительным является газовое термохромирование − в смеси газов хлорида водорода и хлорида хрома. Процесс осуществляют при температуре 1000°С. При взаимодействии хлорида хрома с железом протекает реакция вытеснения хрома железом: CrCl3 + Fe = FeCl3 + Cr. Хром диффундирует в поверхностные слои стали, образуя сплав хром- железо, содержащий до 30% хрома. Силицирование повышает жаростойкость стали до 850°С, а также коррозионную стойкость в азотной и соляной кислотах. Силицированные изделия из углеродистой стали приобретают свойства, присущие железокремнистым сплавам. Этому процессу подвергают, в основном, стальные кислотопроводы, детали насосов для перекачки кислот, различную арматуру аппаратов, применяемую в химической промышленности. Силицирование стальных изделий ведут в порошковых смесях и газовой фазе. Основными компонентами порошковой смеси являются ферросилиций (от 60 до 90% кремния в порошке), шамот или кварцевый песок в количестве 20…-25% для предотвращения стекания смеси в процессе покрытия. Для повышения скорости диффузии кремния в порошковую смесь вводят 2-5% хлорида натрия или аммония. Силицирование ведут при температуре 1100°С в течение 10-24 ч. Толщина диффузионного слоя достигает 1 мм. Силицирование в газовой фазе ведут при температуре 980°С при взаимодействии железа с хлоридом кремния: 3SiCl4 + 4Fe = 3Si + 4FeCl3. Атомарный кремний диффундирует в сталь, а пары хлорида железа и присутствующий газообразный хлор выводятся из системы вытяжной вентиляцией. Поверхностный сплав железо-кремний содержит до 19% кремния. Алитирование – процесс насыщения алюминием поверхностных слоев стали, чугуна и меди – предназначено для повышения жаростойкости изделий. Процесс алитирования может быть осуществлен как в смеси порошков, содержащих 49% сплава железо-алюминий, 49% оксида алюминия, 2% хлорида аммония, так и в газовой фазе, где используется летучий хлорид алюминия: AlCl3 + Fe = FeCl3 + Al. Диффузионные покрытия позволяют сочетать высокую жаропрочность основного металла с высокой жаростойкостью поверхностного слоя. Металлизационные покрытия Металлизация – способ получения металлических защитных покрытий на различных аппаратах, деталях судов и т.д. При этом способе расплавленный металл с помощью струи сжатого воздуха или инертного газа наносится на защищаемую поверхность. Этим методом можно получить слои любой толщины и с хорошим сцеплением с основным металлом. Широкое применение в промышленности имеет металлизация цинком, кадмием, свинцом, алюминием, никелем, медью, молибденом, вольфрамом, титаном и другими металлами.  Рис. 8.2 Схема плазменно-дуговой горелки: 1 – дуговая камера; 2 – положительный электрод; 3 – сопло горелки (катод); 4 – генератор постоянного тока Для покрытия тугоплавкими металлами применяют плазменно-дуговой метод металлизации. На рис. 8.2 приведена схема плазменно-дуговой горелки. Металл в виде проволоки или порошка подается в камеру с помощью подающего механизма и служит анодом. Катодом служит охлажденный водой наконечник металлизатора. С помощью высокочастотных устройств между электродами зажигается дуга. Плазмообразующий инертный газ при большом давлении и скорости продувают через область горения. При соударении с электронами газ ионизируется, приобретает свойства плазмы и выходит из сопла горелки в виде струи. Температура плазмы 8000°С, благодаря чему тугоплавкие металлы быстро расплавляются и могут быть нанесены с помощью инертного газа на металл, керамику и другие материалы. В настоящее время находит широкое применение распыление металла в вакууме (распыление алюминия, магнитных материалов в виде пленок). Недостатками покрытий, получаемых методом распыления, являются их пористость, недостаточно прочное сцепление с защищаемой поверхностью и сравнительно большие потери металла. Плакирование Плакирование применяется для защиты коррозионно-нестойких металлов металлами, обладающими повышенной коррозионной стойкостью в данной среде. Суть плакирования заключается в том, что на одну или обе стороны металла наносится коррозионно-стойкий слой металла (в виде пакета), который затем подвергают горячей прокатке. При этом образуется прочное соединение вследствие диффузии на границе двух металлов. Таким образом, сталь плакируют медью, латунью, никелем, алюминием, нержавеющей сталью; медь плакируют золотом, серебром; дюралю-миний – алюминием и т. д. 9 НЕМЕТАЛЛИЧЕСКИЕ ЗАЩИТНЫЕ ПОКРЫТИЯ Неметаллические покрытия находят применение в качестве защитных покрытий от коррозии. Существенное отличие неметалличских покрытий от металлических состоит в том, что они не электропроводны, и поэтому их разрушение вызывается химическими и механическими факторами, а не электрохимическими процессами. Лакокрасочные покрытия Применение лакокрасочных покрытий является наиболее распространенным способом защиты от коррозии, так как они обладают рядом преимуществ по сравнению с другими видами покрытий: относительно простой технологией нанесения, возможностью получения покрытий любого цвета, сравнительно низкой стоимостью. К недостаткам лакокрасочных покрытий следует отнести их низкую термостойкость, невысокую механическую прочность, недостаточную стойкость в водной среде. Лакокрасочные материалы подразделяются на лаки, краски и эмали. В состав лакокрасочных материалов входят органические пленкообразующие вещества и пигменты (красители). Лаки – коллоидные растворы высыхающих масел смол, эфиров, целлюлозы в органических растворителях. Лаки подразделяются на масляные, эфироцеллюлозные и спиртовые. Масляные лаки представляют собой пленкообразующую жидкость, состоящую из натуральных или синтетических смол, растворенных в олифах. Смолы повышают прочность, твердость и блеск покрытий. После нанесения масляных лаков на поверхность растворители (скипидар, ксилол, уайт-спирит, сольвент и др.) улетучиваются, а смоляно-масляная основа высыхает, образуя прочную, блестящую и эластичную пленку, прочносцепленную с поверхностью. В качестве смол используют канифоль в виде ее эфиров, а также синтетические алкидно-глифталевые, пентафталевые, мочевино- и меламиноформальдегидные, эпоксидные смолы. Эфироцеллюлозные нитролаки представляют собой пленкообразующую жидкость, содержащую нитроклетчатку (целлюлоза, обработанная смесью азотной и серной кислот), растворенную в смеси органических растворителей – ацетона, этилацетата, бензола, толуола. Для повышения адгезионных свойств и блеска нитролаковых покрытий в состав этих лаков вводят глицериновый эфир канифоли, а также ряд синтетических смол. Для получения эластичной, свето- и термостойкой лаковой пленки в состав лака вводят пластификаторы - эфиры фосфорной и фталевой кислот, а также льняное и касторовое масла. Нитролаки образуют твердую, прочную пленку, стойкую к действию влаги, бензина и ряда химических реагентов. Спиртовые лаки получают путем растворения в спирте естественных смол - шеллака, сандарака − или искусственных − идитола. Спиртовые лаки быстро высыхают, но образуют непрочную пленку. Краски представляют собой суспензию минеральных пигментов в органических связующих пленкообразователях. Краски подразделяются на масляные, эмульсионные и эмалевые. Масляные краски представляют собой суспензии различных пигментов в олифах. В качестве пигментов наиболее широко используются оксиды свинца, цинка, железа, титана, хромата цинка, карбонат свинца, сульфат бария, алюминиевая пудра. Натуральную олифу приготавливают из высыхающих растительных масел, обработанных при температуре, равной 300°С, с целью частичной полимеризации. Искусственная олифа - продукт окисления или крекинга нефтяных углеводородов. На воздухе олифа окисляется и полимеризуется до твердого состояния. Этот процесс можно ускорить, добавляя в олифу небольшое количество сиккатива, являющегося катализатором процесса полимеризации. В состав красок иногда включают наполнители (слюда, графит, тальк и др.) для повышения механической прочности пленки. Эмульсионные краски − это однородные системы двух несмешивающихся жидкостей, из которых одна находится в другой в виде мельчайших капель. Для предотвращения расслаивания в эмульсию добавляют стабилизаторы – казеин, желатин, мыло и др. Эмалевые краски представляют собой суспензию пигментов в лаках. При высыхании они образуют твердую, блестящую, эластичную пленку. Эмали подразделяются на эмали горячей и холодной сушки. Защитное действие лакокрасочного покрытия обусловлено механической изоляцией поверхности металла от внешней среды, ингибирующим действием пигментов и высоким сопротивлением пленки к перемещению ионов. Механическая изоляция достигается при отсутствии пор в лако-красочном покрытии. Однако все краски частично проницаемы по отношению к воде и кислороду воздуха. Кроме того, при старении покрытия изоляция обычно ухудшается, появляются микротрещины и поры, что сильно снижает защитные свойства лакокрасочных покрытий. Для повышения механической изоляции поверхности от внешней среды металлическое изделие вначале покрывают слоем грунта, а затем несколькими слоями краски. В этом случае происходит закупорка пор и микротрещин, и покрытие становится практически непроницаемым. Защитные свойства лакокрасочных материалов в значительной степени зависят от вида применяемого пигмента. Пигмент не только повышает прочность и придает цвет пленке, но и может служить эффективным ингибитором коррозии. Вода, проникающая к поверхности металла через поры в краске, становится менее агрессивной вследствие растворения в ней пигмента-ингибитора, в качестве которых используют свинцовый сурик, хромат цинка, цинковую или алюминиевую пудру. Кроме того, пигменты-ингибиторы уменьшают набухаемость краски в воде, что также повышает защитные свойства лакокрасочных покрытий. Нанесение лакокрасочных покрытий На подготовленную поверхность изделия наносится первый слой покрытия, который называется грунтом. Грунт обеспечивает прочную адгезию с металлической основой и последующими слоями краски. Повышение защитных свойств грунтов достигается введением в их состав пигментов – замедлителей коррозии и применением пленкообразующих веществ, обладающих высокой водостойкостью и низкой газопроницаемостью. Например, цинковый крон, хроматы цинка и свинца, бариево-калиевый хромат являются пассивирующими пигментами, поэтому они придают покрываемому металлу пассивирующие свойства. Нейтральные пигменты – железный сурик, свинцовый желтый крон, диоксид титана образуют с пленкообразующими покрытиями изолирующие грунты. В настоящее время разработано и применяется большое количество разнообразных грунтов. Масляные грунты содержат олифу и пигменты и применяются при окраске масляными красками. Для повышения коррозионной стойкости и адгезии грунт рекомендуется наносить на фосфатное покрытие стальных изделий. Грунт, после нанесения его на поверхность, подвергается сушке. Как правило, все маслосодержащие грунты сушатся при высокой температуре (100−120°С), при этом происходит их полная полимеризация. После нанесения слоя грунта изделие подвергается шпатлеванию. Шпатлевание предназначено для сглаживания шероховатостей окрашиваемой поверхности. Различают местное шпатлевание – подмазку отдельных раковин, трещин, мест сопряжения деталей − и сплошное, т. е. всей поверхности. Когда к внешнему виду покрытия не предъявляются строгие требования, шпатлевание не производится. Шпатлевка представляет собой пастообразную массу, которая наносится на поверхность шпателем. Сравнительно толстый слой шпатлевки недостаточно эластичен и может являться причиной растрескивания покрытий. С другой стороны, процесс шпатлевания трудоемкий, дорогой и, как правило, немеханизированный. Поэтому его применение очень ограничено: в основном применяется местное шпатлевание. Шпатлевка содержит 75…−78% мела и сухих пигментов и 22−25% подмазочного лака (или 12−…17% подмазочного лака и 10…−8% олифы). Шпатлевка должна удовлетворять следующим требованиям: - легко сходить со шпателя и равномерно ложиться на поверхность; - обладать хорошей адгезией к грунтовочному слою и к последующим покрытиям; - слой шпатлевки после высыхания должен шлифоваться, не набухая и не выкрашиваясь под действием воды при мокром шлифовании. В зависимости от типа грунта и краски применяют различные шпатлевки. Лаковые шпатлевки ЛШ-1, ЛШ-2 используют при окраске наружной поверхности изделий в сочетании с красками и эмалями на основе растительных масел и смол – глифталевыми, пентафталевыми, масляными и др. Нитроцеллюлозная шпатлевка типа АШ-24 предназначена для шпатлевания под нитро- и нитроглифталевые эмали. В ряде случаев применяют эпоксидные грунт-шпатлевки типа Э-4020, состоящие из смеси пигментов, эпоксидной смолы, пластификатора и растворителей. Перед употреблением в шпатлевку вводится отвердитель – спиртовой раствор гексаметилендиамина из расчета 8,5 г на 100 г шпатлевки. К недостаткам данной шпатлевки следует отнести ее токсичность. Шлифование шпатлевки проводят пемзой или крупнозернистой шкуркой. Лаковую, масляно-лаковую и нитрошпатлевку шлифуют мокрым способом, обеспечивающим равномерность и тонкость шлифования и предохраняющим от образования пыли. Нанесение лакокрасочных покрытий на загрунтованную и, при необходимости, зашпатлеванную поверхность. Пленки масляной краски не обладают достаточной твердостью и эластичностью, поэтому такие краски в меньшей степени применяются в промышленности. Наибольшее применение нашли эмалевые краски. Глифталевые эмали изготавливаются на основе глифталевых лаков и пигментов и применяются для наружной отделки машин и аппаратов. Пентафталевые эмали по составу близки к глифталевым и образуют водо- и атмосфероустойчивые покрытия с хорошим глянцем. Покрытия мочевино- и меланиноформальдегидными эмалями, изготовленными на основе мочевино- и меланиноформальдегидных смол, в комбинации с алкидными смолами, пигментами и растворителями, отличаются большой твердостью и прочностью и находят широкое применение для покрытия бытовой техники и в химическом машиностроении. Алкидно-меламинные эмали отличаются хорошим глянцем, атмосферо- и светостойкостью. Нитроэмали применяются в производстве автомобилей, станков, приборов бытовой техники. Покрытия на основе нитроэмалей отличаются твердостью, стойкостью против действия бензина, атмосферных влияний, смазочных масел. Недостаток нитроэмалей – слабая адгезия к металлу, поэтому для повышения адгезии применяют грунты: № 138, АЛГ-7, ФЛ-013 и др. Нитроэмали содержат малое количество пленкообразующих компонентов, поэтому для получения прочного покрытия необходимо наносить 4−6 слоев эмали. Покрытия на основе нитроэмалей недостаточно стойки при повышенных температурах (пары растворителей токсичны и горючи) – это ограничивает их применение. Покрытия эмалями на основе виниловых смол и органических растворителей с добавлением пластификаторов и пигментов (ХСЭ, ХС) по скорости высыхания приближаются к нитроэмалям, образуют покрытия, устойчивые к действию атмосферных реагентов и воды, химически стойкие; применяются при окраске химической аппаратуры, различных конструкций. Покрытия эмалями на основе эпоксидных смол отличаются высокой адгезией к различным материалам, повышенной химической стойкостью и высокими электроизоляционными свойствами. К некоторым видам эпоксидных смол перед употреблением добавляется отвердитель; для эмалей, изготовленных на основе эпоксидных смол, модифицированных жирными кислотами, отвердитель не требуется. Эмали ОЭП-4171, ОЭП-4173 стойки против горячих растворов щелочей, поэтому они применяются в химическом машиностроении. Для деталей, подверженных нагреванию до 250°С, применяют термостойкие эмали на основе битумов и растительных масел, а для деталей, работающих при температуре не выше 550°С − силоксановую эмаль, изготовленную на основе лака ФГ-9, содержащего кремнийорганическую смолу, растворитель и алюминиевую пудру. Для декоративной отделки используют рельефные и молотковые эмали. Молотковая эмаль марки ПЭ-29 представляет собой смесь синтетических смол, пигментов и силиконового масла. Она предназначена для получения узорчатого покрытия, напоминающего чеканку металла. Применение декоративных эмалей позволяет окрашивать поверхность без удаления мелких дефектов и без шпатлевки. Методы нанесения лакокрасочных покрытий Лакокрасочные покрытия наносят с помощью кисти, погружением, распылением, электрофорезом, в электрическом поле. Окраска с помощью кисти − очень трудоемкая операция и может применяться только в условиях индивидуального производства. При окраске погружением изделия окунают в ванну с краской. Основными факторами, обеспечивающими получение высококачественного покрытия, являются вязкость лакокрасочного материала, скорость его высыхания и методы окунания. Если краска слишком жидкая, то она быстро стекает с поверхности изделия, на ней остается лишь тонкая пленка, не обладающая хорошими защитными свойствами. Слишком густая краска медленно стекает с поверхности, при этом образуется неравномерный толстый, медленно высыхающий слой покрытия. Скоросохнущие составы (нитро- и перхлорвиниловые краски) не рекомендуется наносить методом окунания, так как избыток краски медленно стекает с изделия, на поверхности образуется толстая непрочная пленка. Кроме того, вследствие испарения наблюдается большой расход растворителей. Погружать изделия в краску и особенно вынимать их из ванны следует плавно, без толчков и с определенной скоростью. Если эти операции произ- водить быстро, то под слоем краски остаются пузыри воздуха, не успевшие пробиться через краску; при медленном вытягивании на поверхности изделия образуются сгустки краски. В массовом производстве применяются конвейеры, благодаря чему изделия погружают в ванну и извлекают из ванны плавно, всегда с определенной скоростью, в результате слой краски на них получается одинаковой толщины. При окраске распылением (пульверизацией) лакокрасочные материалы в распыленном состоянии в виде мелких частиц наносятся на поверхность изделия. Существуют воздушный, механический, воздушно- механический и смешанный способы нанесения краски. При воздушном распылении краска распыляется сжатым воздухом и в мелкодисперсном состоянии осаждается на поверхности изделия. Существует много типов распылителей, они отличаются друг от друга некоторыми конструктивными особенностями. Распыление краски производится воздухом под давлением 3−4 атм, при этом некоторая часть распыляемой краски не долетает до поверхности. Потери краски составляют, в среднем 20……−25%. В распылителях типа БТО–3М головка имеет ряд отверстий для дополнительного выхода воздуха, который создает завесу в виде конуса, обволакивающего краску. Воздушный конус значительно снижает туманообразование и, следовательно, потери краски. В ряде случаев вместо сжатого воздуха для распыления применяют перегретый пар, который, обладая большой кинетической энергией, сообщает высокую скорость частицам краски, не создавая вихрей, и тем самым снижает потери краски. Применение пара позволяет использовать более густые краски и эмали, чем при распылении сжатым воздухом, поэтому экономятся растворители. Механическое распыление краски производится под давлением 40−45 атм. При этом способе краска из бачка выжимается под давлением сжатого воздуха, поступает в форсунку, в которой приобретает сильное вращательное движение. Частицы краски на выходе из форсунки образуют конус и наносятся на поверхность более равномерно. Распыление краски осуществляется без туманообразования, однако применяемые агрегаты сложны и громоздки. Окраска в электрическом поле основана на физическом явлении – электрофорезе (перенос в электрическом поле электрически заряженных частиц). В окрасочной камере устанавливаются рамки с натянутыми на них тонкими проволоками – электродными сетками. От источника постоянного тока к сеткам подается отрицательный потенциал высокого напряжения – до 130 кВ. Положительная клемма источника высокого напряжения заземляется. Вдоль электродных сеток на конвейере перемещаются изделия, конвейер заземлен. Между подвешенными на нем изделиями и электродными сетками появляется электрическое поле высокого напряжения. Возникает разряд, появляется слабое свечение – корона вокруг проволочного электрода; частицы воздуха ионизируются, образуя положительно заряженные частицы (катионы) и отрицательно заряженные (анионы). Частицы краски, распыленные сжатым воздухом, вносимые в поле коронного разряда, будут заряжаться, притягиваться к изделию, осаждаться на нем, покрывать его ровным слоем и отдавать приобретенный заряд. По сравнению с воздушным распылением окраска в электрическом поле позволяет максимально сократить потери краски, при этом краска ложится на изделие ровным слоем необходимой толщины. Отсутствие туманообразования облегчает вентиляцию окрасочных камер. Применяются и другие методы окраски в электрическом поле, в частности, при одном из них краска подается на лезвия кромок распылителей, находящихся под высоким напряжением отрицательного знака. Окрашиваемые изделия, движущиеся на конвейере, заземлены и имеют положительный потенциал. Между кромкой распылителя и окрашиваемым изделием образуется неоднородное электрическое поле. Стекая с кромок распылителя тонким слоем, краска под действием электрического заряда распыляется, приобретает отрицательный заряд и, двигаясь по силовым линиям электрического поля, осаждается на изделиях. Оксидные и фосфатные защитные пленки Оксидирование стали Естественные оксидные пленки образуются на поверхности металлов под влиянием кислорода воздуха. Такие пленки имеют незначительную толщину и поэтому не могут служить надежной защитой от коррозии. Оксидные пленки большой толщины можно получить искусственным путем. Такие пленки могут защищать от коррозии. Оксидирование может осуществляться паротермическим, химическим и электрохимическим способами. Оксидирование черных металлов нашло широкое применение в промышленности для защиты от атмосферной коррозии. Оксидную пленку на стали можно получить электрохимическим окислением в электролитах, путем химической обработки в кислых или щелочных окислительных растворах, а также нагревом в атмосфере водяного пара. Наибольшее распространение в промышленности получили химические методы щелочного и паротермического оксидирования стали. Паротермическое оксидирование производится в токе перегретого водяного пара при температуре 600°С. При этом образованная оксидная пленка состоит в основном из чистого магнетита Fe3O4. Щелочное оксидирование проводят в щелочном нитрито-нитратном растворе состава (г/л): гидроксид натрия - 700; нитрит натрия - 200; нитрат натрия - 50. Оксидирование деталей ведут при температуре 136-142°С в течение 0,5-1,0 ч, предварительно проводят операции обезжиривания и травления поверхности. В растворе гидроксида натрия при достаточно высокой температуре железо на поверхности растворяется с выделением водорода и образованием гипоферрит-анионов. После оксидирования изделия тщательно промывают горячей водой для удаления следов щелочи, обрабатывают в мыльном растворе для пассивирования, сушат и погружают в ванну с машинным или вазелиновым маслом, подогретым для лучшего заполнения пор до 100………-150°С……. Оксидирование алюминия и его сплавов Оксидирование алюминия и его сплавов осуществляют химическим или электрохимическим методами. В результате химического оксидирования получают малопрочные пленки толщиной 1-2 мкм, поэтому этот процесс распространен в промышленности недостаточно широко. Электрохимическое оксидирование алюминия и его сплавов (анодирование) применяется для защиты изделий от коррозии, для декоративной отделки, придания электроизоляционных свойств, а также в целях подготовки под окраску. Анодирование осуществляется в сернокислых, хромовокислых и щавелевокислых электролитах. Анодирование в щавелевой кислоте применяется для получения оксидной пленки, обладающей электроизоляционными свойствами. В промышленности нашло широкое применение анодирование в серной кислоте с концентрацией 200 г/л. Процесс ведут при анодной плотности тока 80-250 А/м2, комнатной температуре в течение 0,5 ч. Изделия завешивают на анодную штангу, а катодом служит листовой свинец. Для повышения защитных свойств оксидная пленка наполняется соединениями хрома путем обработки ее в растворе, содержащем 100 г/л хромата калия и 18 г/л карбоната калия, в течение 0,1-0,2 ч при температуре 90-95°С с последующей промывкой в воде и сушкой. Для повышения качества отделки изделий применяют окрашивание оксидных пленок неорганическими соединениями или органическими красителями. Например, для получения синего цвета (берлинская лазурь) изделие с оксидной пленкой обрабатывается в растворе гексацианоферрата (II) калия (10-15 г/л) в течение 0,1-0,2 ч, затем в растворе хлорида железа (III). Для окрашивания под цвет золота применяют раствор, содержащий 1,0 г/л оранжевого красителя, 0,1 г/л желтого и 0,1 г/л черного (кислотного). Окрашивание производят при температуре 20°C. Неорганические соединения дают более светостойкую окраску, чем органические, но при использовании органических красителей можно получить большее количество цветов и оттенков. Фосфатирование стали Фосфатирование – процесс получения на поверхности стали пленки фосфорнокислой соли железа и марганца. Толщина пленки, в зависимости от условий ее получения, колеблется от 5 до 15 мкм. Цвет черный или светло-серый. Фосфатная пленка обладает высокими диэлектрическими свойствами, устойчива в керосине, смазочных маслах, жаростойка и морозостойка. Механизм защиты железа фосфатной пленкой сводится к механическому экранированию, т. е. изоляции поверхности железа от внешней коррозионной среды. Вследствие пористости фосфатных пленок их защитное действие недостаточное, поэтому они, в основном, используются как грунт под окраску. Для повышения защитных свойств фосфатной пленки ее обрабатывают пассивирующим хроматным раствором, содержащим 60-80 г/л хромата натрия или калия, при температуре 70-80°С в течение 10-15с или пропитывают смазочными маслами при температуре 100-120°С. Исходная соль для фосфатирования – препарат «мажеф» (сокращенное от марганца-железа-фосфата), который состоит из дигидроортофосфатов железа Fe(H2PO4)2 и марганца Mn(H2PO4)2. В растворе дигидроортофосфатов образуются катионы этих металлов и анионы в результате диссоциации. Соли двух- и трехзамещенных фосфатов марганца и железа малорастворимые, поэтому в процессе диссоциации соли «мажефа» в слое, граничащем с поверхностью изделия, образуется пересыщенный раствор этих солей, из которого происходит кристаллизация на поверхности железа фосфатного покрытия . Фосфатирование производят в растворе, содержащем 30 г/л препарата «мажеф» при температуре 90-98°С. Процесс получения фосфатного покрытия на поверхности стальных изделий можно интенсифицировать, добавляя в раствор для фосфатирования окислители (нитрат натрия), растворы солей металлов, более благородных, чем фосфатируемые (например оксид меди). Для ускоренного фосфатирования можно рекомендовать раствор, содержащий 30 г/л препарата «мажеф» и 0,3 г/л оксида меди. Эмалевые покрытия Эмаль представляет собой стекловидную массу, жаростойкую, устойчивую во всех органических и минеральных кислотах, за исключением фтористоводородной кислоты и ее солей. Этот вид покрытия распространен в производстве аппаратов для химической промышленности и изделий домашнего обихода. Эмаль состоит из стеклообразующих и вспомогательных компонентов. Стеклообразующими материалами являются диоксид кремния в виде кварцитов или речного песка, борный ангидрид, оксиды свинца, цинка, алюминия. К вспомогательным материалам относятся: окислители (нитраты натрия или калия, оксид марганца), оксиды, способствующие лучшему сцеплению эмали с металлом (оксиды натрия и никеля), глушители (фторид кальция, криолит), красящие вещества, приводящие эмаль в непрозрачное состояние (сульфид кадмия, оксиды кальция, алюминия, хрома и др.). Высокая химическая стойкость эмалей обусловлена присутствием буры и кремнезема, термостойкость обеспечивается близостью температурных коэффициентов линейного расширения покрытия и металла. В химически агрессивной среде применяют покрытия кислотоупорной эмалью с содержанием диоксида кремния до 60% или щелочеупорной эмалью с содержанием 50………−60% диоксида титана. Эмалевую суспензию наносят на очищенную поверхность изделия погружением в расплав или пульверизацией. Затем производят сушку покрытия и обжиг слоя эмали в муфельных или электрических печах при температуре 880−1050°С. Покрытия смолами, полимерами и резиной Пластмассы, смолы и резины обладают высокой коррозионной стойкостью во многих агрессивных средах, поэтому они нашли применение в химической промышленности. Для защиты изделий от коррозии используют фенолформальдегидные, эпоксидные, кремнийорганические, полихлорвини-ловые смолы, асфальтобитумные и резиновые покрытия. Лаки на основе фенолформальдегидных смол, называемые бакелитовыми лаками, стойки по отношению к большинству агрессивных сред. Бакелитовые покрытия выдерживают температуру до 100°С. Разрушаются под действием окислителей, некоторых органических соединений и щелочей. Бакелитовыми лаками в хлорном производстве покрывают железные пароподогреватели, роторы вентиляторов и др. Бакелитовый лак наносят на поверхность в 4−5 слоев, при этом каждый слой сушат при температуре 160−170°С. В результате термической обработки происходит полимеризация лака, т.е. переход в неплавкое и нерастворимое состояние. К недостаткам бакелитовых покрытий следует отнести их хрупкость и малую сопротивляемость ударам. Для защиты металлических сооружений от подземной коррозии широко используют битумно-пековые композиции. Они стойки по отношению к воде, растворам солей, кислотам, щелочам и др. Высокая химическая стойкость битумов связана с присутствием в их составе высокомолекулярных соединений, практически не взаимодействующих с большинством агрессивных сред. Высокой химической и термической стойкостью обладают кремнийорганические (силиконовые) смолы – органические соединения, в цепях которых кислород частично замещен кремнием. Лаки, приготовленные на основе кремнийорганических соединений, могут длительное время подвергаться воздействию температуры свыше 200°С, не изменяя внешнего вида и не становясь хрупкими. Силиконовая пленка, нанесенная на изделие, делает его поверхность водоотталкивающей, она характеризуется высокими диэлектрическими свойствами. Для защиты от коррозии в химической и других отраслях промышленности используют листовой футеровочный материал (винипласт, пластикат, фаолит, полиэтилен, резину и др.). Пластикат и винипласт получают при переработке полихлорвиниловых смол. Пластикат изготавливают в виде мягких листов или лент, применяемых для обшивки химических аппаратов. Полихлорвинил стоек в разбавленных серной, азотной, плавиковой, фосфорной, соляной кислотах и в разбавленных щелочах. Винипласт получают прессованием полихлорвиниловой смолы при температуре 65°С в виде труб, листов и фасованных изделий. Винипласт хорошо сваривается с помощью струи горячего воздуха. Среди футеровочных материалов резина занимает особое место благодаря высокой эластичности, большому сопротивлению к истиранию, способности гасить колебания. Резина обладает высокой химической стойкостью в ряде агрессивных сред. Обкладку (футеровку) резиной химической аппаратуры называют гуммированием. Гуммированию подвергают электролизные ванны, емкости для хранения растворов кислот и солей, насосы, вентиляторы, змеевики, мешалки и т. д. Физические свойства резины во многом зависят от количества введенной в нее серы. Мягкая резина получается при содержании серы 3−4%. При более высоком содержании серы резина становится менее эластичной, а при содержании серы свыше 15% образуется твердая резина – эбонит. Эбонит хрупок, а по своей химической стойкости превосходит мягкую резину. Гуммирование проводят по предварительно очищенной поверхности путем накладывания листов мягкой резины на стальную поверхность с нанесенным слоем клея. Изделие вместе с порошком серы помещают в специальные котлы, где при температуре 143°С и давлении 3 атм в течение 4−10 ч происходит вулканизация резины. |