ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

|

Контроль скрытых дефектов. Методы неразрушающего контроля используются для выявления дефектов в материалах, изделиях и конструкциях, а также предназначены для измерения геометрических параметров дефектов. Они основаны на взаимодействии различных физических полей или веществ с контролируемым объектом. Для выявления трещин и других дефектов используются неразрушающие методы (ГОСТ 18353—79) — магнитно-порошковый, электромагнитный, ультразвуковой, звуковой и течеискания. Методы каждого вида неразрушающего контроля классифицируются по характеру взаимодействия физических полей и веществ с контролируемым объектом и по способам получения информации. К средствам дефектоскопического контроля относятся дефектоскопы и дефектоскопические материалы, вспомогательные приборы, приспособления, контрольные образцы и т.д. Визуально-оптические методы предназначены для обнаружения и измерения поверхностных дефектов. Выявлению подлежат трещины, разрывы, деформации, раковины, коррозионные и эрозионные поражения. Методы являются субъективными из-за невысокой достоверности и чувствительности; их применяют для обнаружения сравнительно крупных поверхностных дефектов. Чувствительность визуального метода обеспечивает обнаружение трещин с раскрытием более 0,1 мм (ГОСТ 23479—79), а визуально-оптического при увеличении прибора в 20... 30 раз — не менее 0,02 мм. Визуально-оптический контроль отличается высокой производительностью, сравнительной простотой приборного обеспечения, достаточно высокой разрешающей способностью. Видимость дефектов определяется контрастностью, яркостью, освещенностью и угловым размером объекта. Наиболее важным условием видимости является контраст. Контраст определяется свойством дефектов выделяться на окружающем фоне при различных оптических характеристиках дефекта и фона. В табл. 6.2 приведены нормы освещенности рабочих поверхностей при визуально-оптическом контроле. Оптические приборы значительно расширяют пределы возможностей глаза, что позволяет видеть дефекты, размеры которых находятся за пределами разрешающей способности невооруженного глаза. Для визуально-оптического контроля деталей целесообразно применять приборы с кратностью увеличения не более 20... 30, так как с возрастанием кратности увеличения уменьшаются поле зрения, глубина резкости, производительность и надежность контроля.  Таблица 6.2 Нормы освещенности рабочих поверхностей при визуально-оптическом контроле

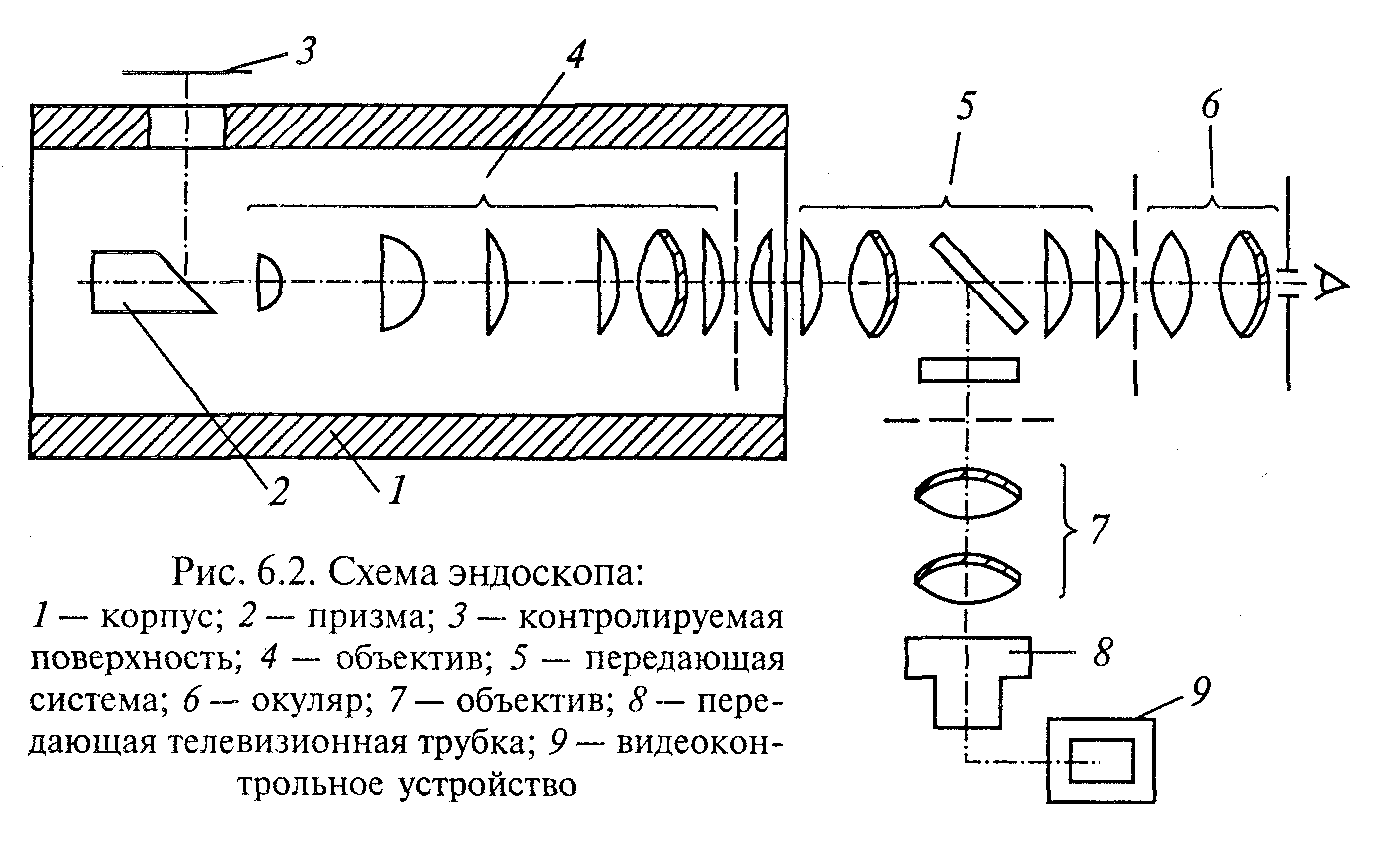

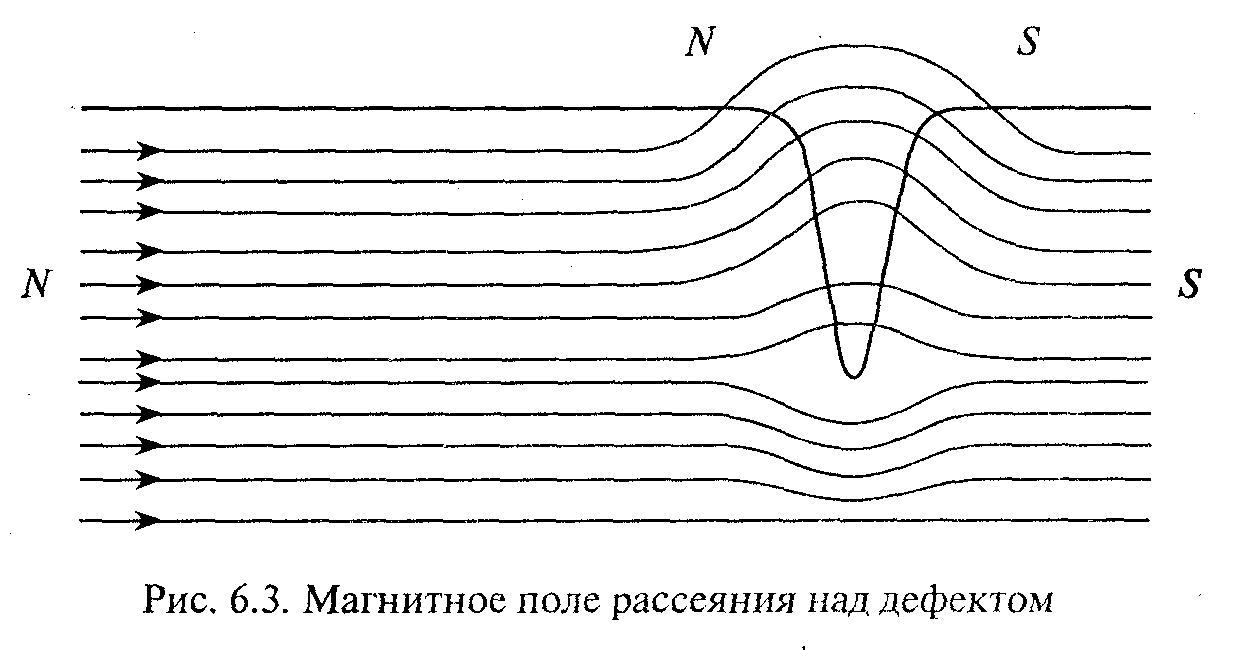

По назначению и конструктивным особенностям визуально-оптические приборы делятся: на приборы для обнаружения близкорасположенных дефектов с расстояния наилучшего зрения 250 мм и менее. Приборы этой группы монокулярные и бинокулярные лупы (лупы Польди — ЛП; складные лупы — ЛАЗ; измерительные лупы — ЛИЗ; штативные лупы — ЛГИ, ЛПГИ, ЛПШ и др.) и микроскопы (МИР и др.); оптические приборы для обнаружения невидимых дефектов в закрытых полостях конструкций, деталей, отверстий и т.д. Для контроля скрытых поверхностей применяются эндоскопы, перископические дефектоскопы и др. Контроль с помощью линзового эндоскопа (рис. 6.2) заключается в осмотре закрытых поверхностей через специальную оптическую систему с подсветкой, обеспечивающей передачу изображения на расстояние в несколько метров. Перспективными являются конструкции эндоскопов с волоконными световодами, позволяющие передавать изображения без искажения на значительные расстояния. Волоконные световоды состоят из тонких светопроводящих нитей диаметром до 50 мкм с оболочкой толщиной до 2 мкм, собранных в гибкий жгут. При недостаточной освещенности контролируемой поверхности применяют светильники направленного излучения с разрядными лампами или лампами накаливания. Магнитно-порошковый метод (ГОСТ 21105—87) используется только для контроля деталей, изготовленных из ферромагнитных Материалов. Применяется для обнаружения поверхностных нарушений сплошности с шириной раскрытия у поверхности 0,001 мм, глубиной 0,01 мм и выявления относительно больших подповерхностных дефектов, находящихся на глубине до 1,5... 2,0 мм. Метод использует магнитное поле рассеяния, возникающее над Дефектом при намагничивании изделия и основан на явлении притяжения частиц магнитного порошка в местах выхода на поверхность контролируемой детали магнитного потока. Благодаря скоплению магнитного порошка в области дефекта обеспечивается визуали-зиция форм и размеров невидимых в обычных условиях дефектов.  Важное достоинство метода — это возможность точного определения расположения концов усталостных трещин и обнаружение дефектов через слой немагнитного покрытия. Если на контролируемой поверхности толщина немагнитного покрытия составляет до 0,1 мм, целесообразно применять магнитные суспензии, а свыше 0,1 мм — магнитный порошок во взвешенном состоянии. Чувствительность метода определяется магнитными характеристиками материала контролируемого изделия, его формой и размерами, чистотой обработки поверхности, напряженностью намагничивающего поля, способами контроля, взаимным направлением намагничивающего поля и дефекта, свойствами применяемого порошка, способом нанесения порошка или суспензии, а | также освещенностью контролируемого участка изделия. Установлены следующие уровни чувствительности (табл. 6.3). Для обнаружения дефектов деталь намагничивают, и на поверхность, подлежащую контролю, наносят ферромагнитные частицы, которые находятся во взвешенном состоянии (чаще всего в виде суспензий на основе воды, керосина, минеральных масел). Если на пути магнитного потока встречается препятствие в виде нарушения сплошности (дефект), то часть магнитных силовых линий выходит из металла (рис. 6.3). Там, где они выходят из металла и входят обратно, образуются локальные магнитные полюса N и S, обусловливающие локальное магнитное поле над дефектом (поле рассеяния). Поскольку это поле неоднородно, на попавшие в него магнитные частицы действуют силы, стремящиеся затянуть их в места наибольших концентраций магнитных силовых линий. Для намагничивания деталей применяют постоянный и переменный токи, а также постоянные магниты. Таблица 6.3 Классификация уровней чувствительности магнитопорошковой дефектоскопии

Частицы накапливаются вблизи дефекта и одновременно намагничиваются полем рассеяния дефекта. Притягиваясь друг к другу, эти частицы образуют цепочечные структуры, ориентированные по магнитным силовым линиям поля дефекта. В результате над дефектом образуется валик из осевшего порошка. Ширина его значительно больше ширины дефекта. При контроле способом взвеси магнитный порошок распыляют в специальном устройстве и по шлангу подают на контролируемую поверхность. Чувствительность способа взвеси значительно выше, чем способа с применением магнитной суспензии, вследствие высокой подвижности взвешенных в воздухе ферромагнитных частиц под влиянием магнитного поля и отсутствия повышенного трения частиц порошка из-за вязкости жидкости. При достаточном цветовом контрасте порошка с фоном (черный порошок, белая краска) наблюдается устойчивое обнаружение усталостных трещин под слоем краски толщиной 0,3...0,5 мм. В зависимости от поверхности контролируемой детали применяют различные порошки: черный магнитный для деталей со светлой поверхностью; магнитно-люминесцентный для деталей с темной поверхностью. При отсутствии магнитно-люминесцентного порошка детали с темной поверхностью следует покрывать белой нитроэмалью. В качестве магнитного порошка допускается применение чистой железной окалины, получаемой при ковке и прокатке, а также стальные опилки, получаемые при шлифовании стальных изделий. Их рекомендуется измельчать в шаровых мельницах и просеивать через сито, превращая в ферромагнитную пудру.  Для приготовления магнитных суспензий можно использовать ке-росино-масляные смеси с соотношением масла и керосина 1:1 при 50...60 г магнитного порошка на 1 л жидкости. Допускается применение водных суспензий, например мыльно-водная с содержанием в 1 л воды 5...6 г мыла, 1 г жидкого стекла и 50... 100 г магнитного порошка. Составы магнитных суспензий представлены в табл. 6.4. Технология контроля включает в себя следующие основные этапы: подготовка поверхности детали к контролю, намагничивание детали, нанесение на контролируемую поверхность магнитного порошка или суспензии, осмотр детали, размагничивание. Контролируемая поверхность перед намагничиванием должна быть очищена от пыли, грязи, масел. Таблица 6.4 Состав водных магнитных суспензий

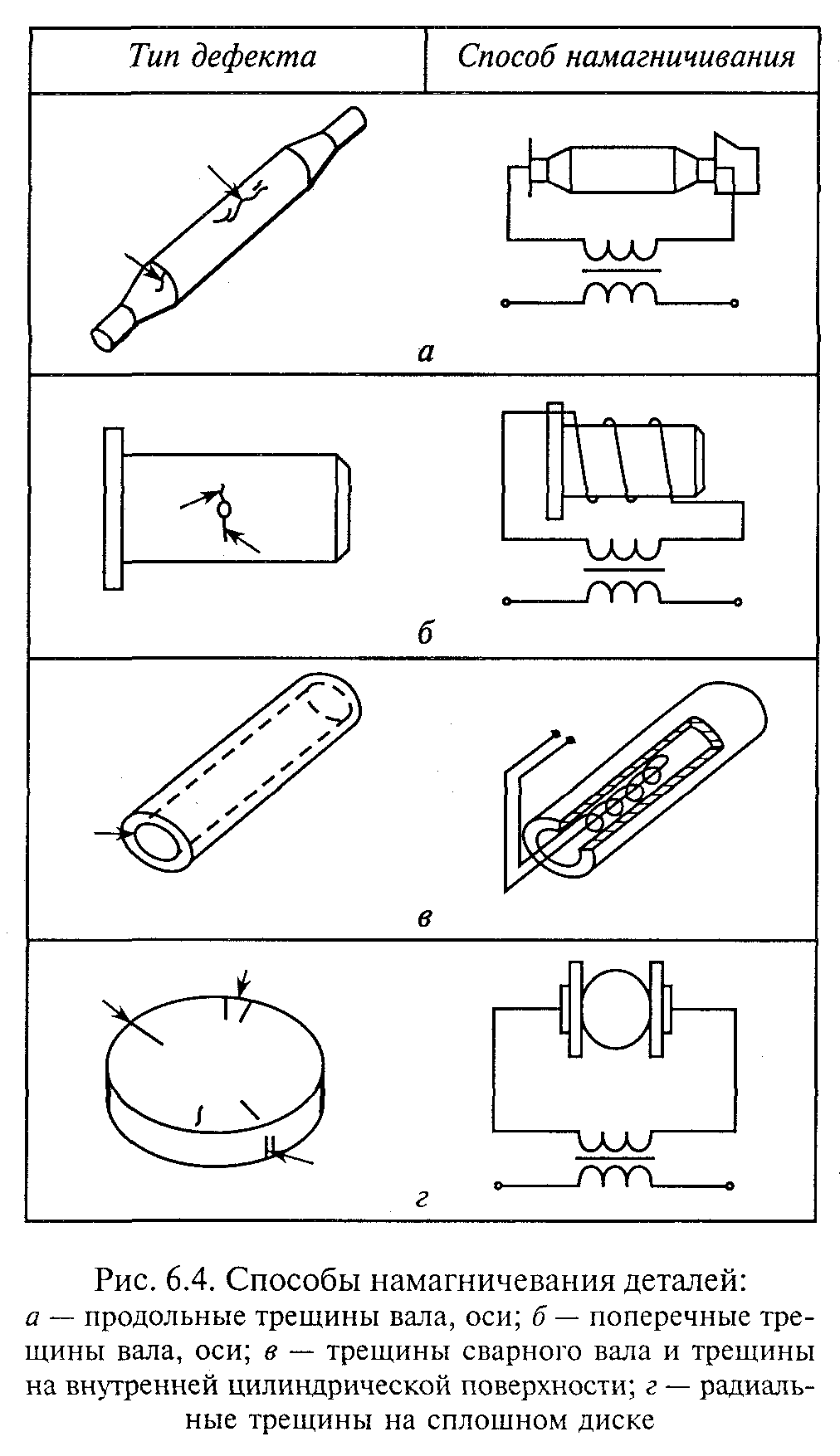

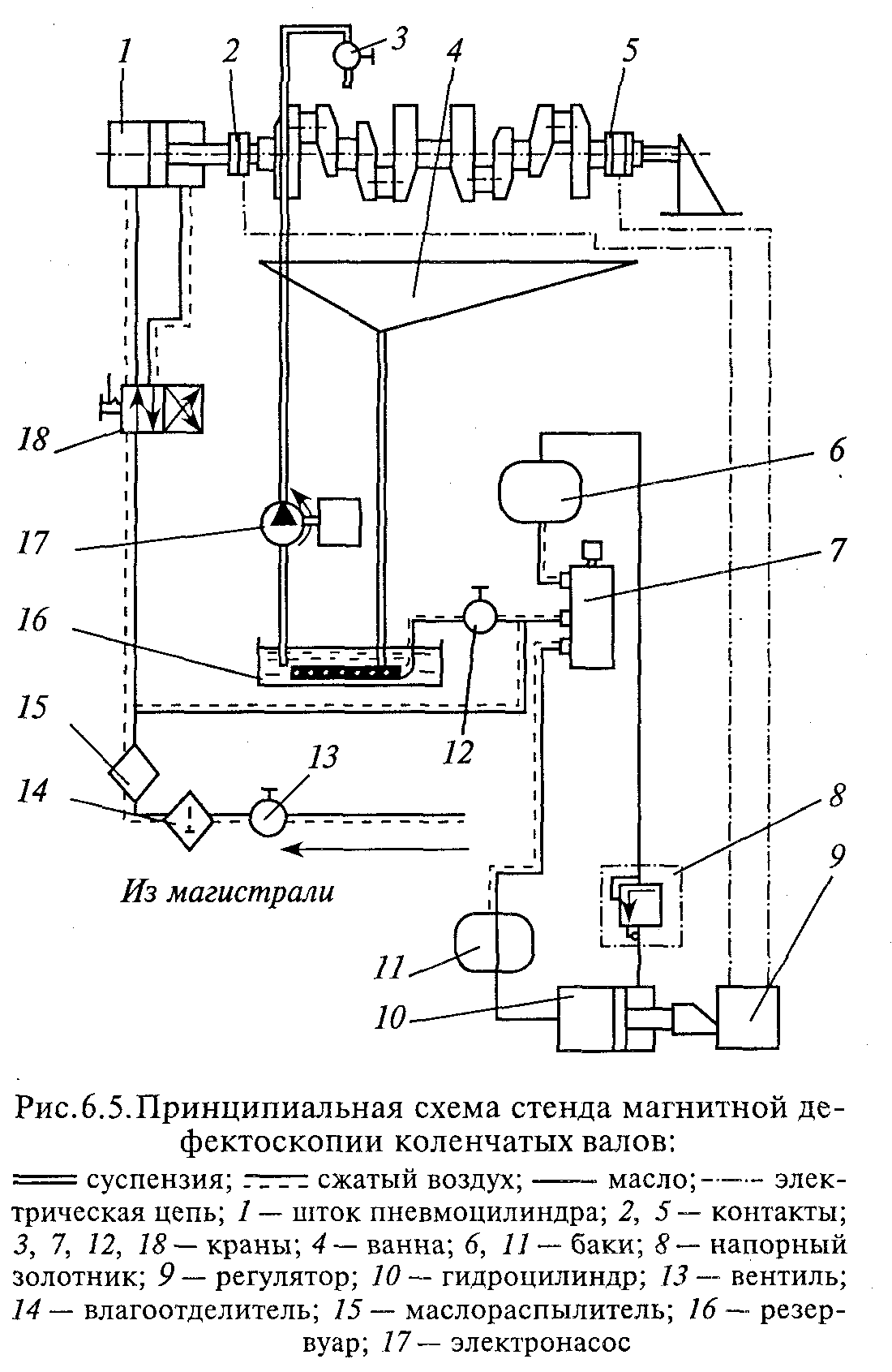

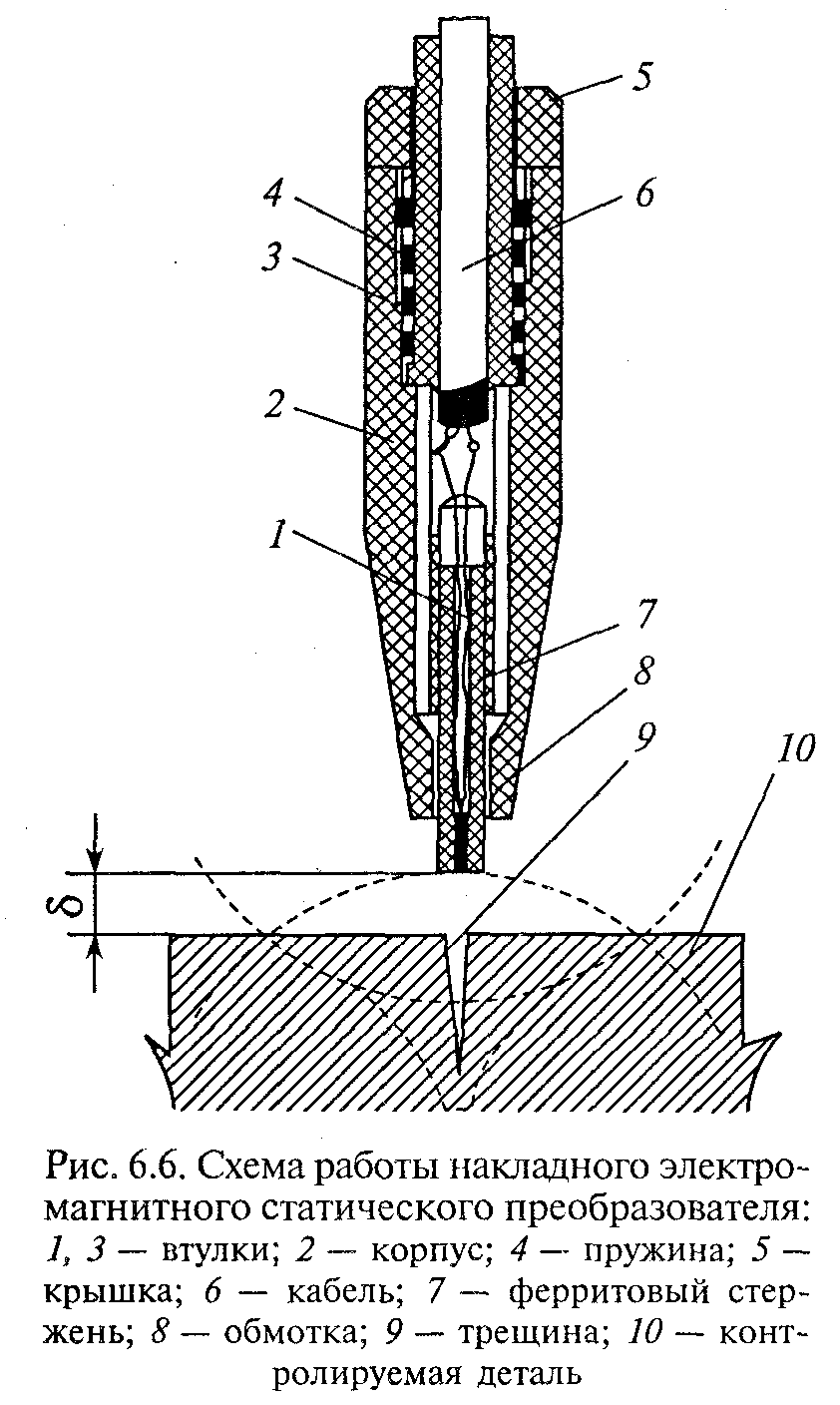

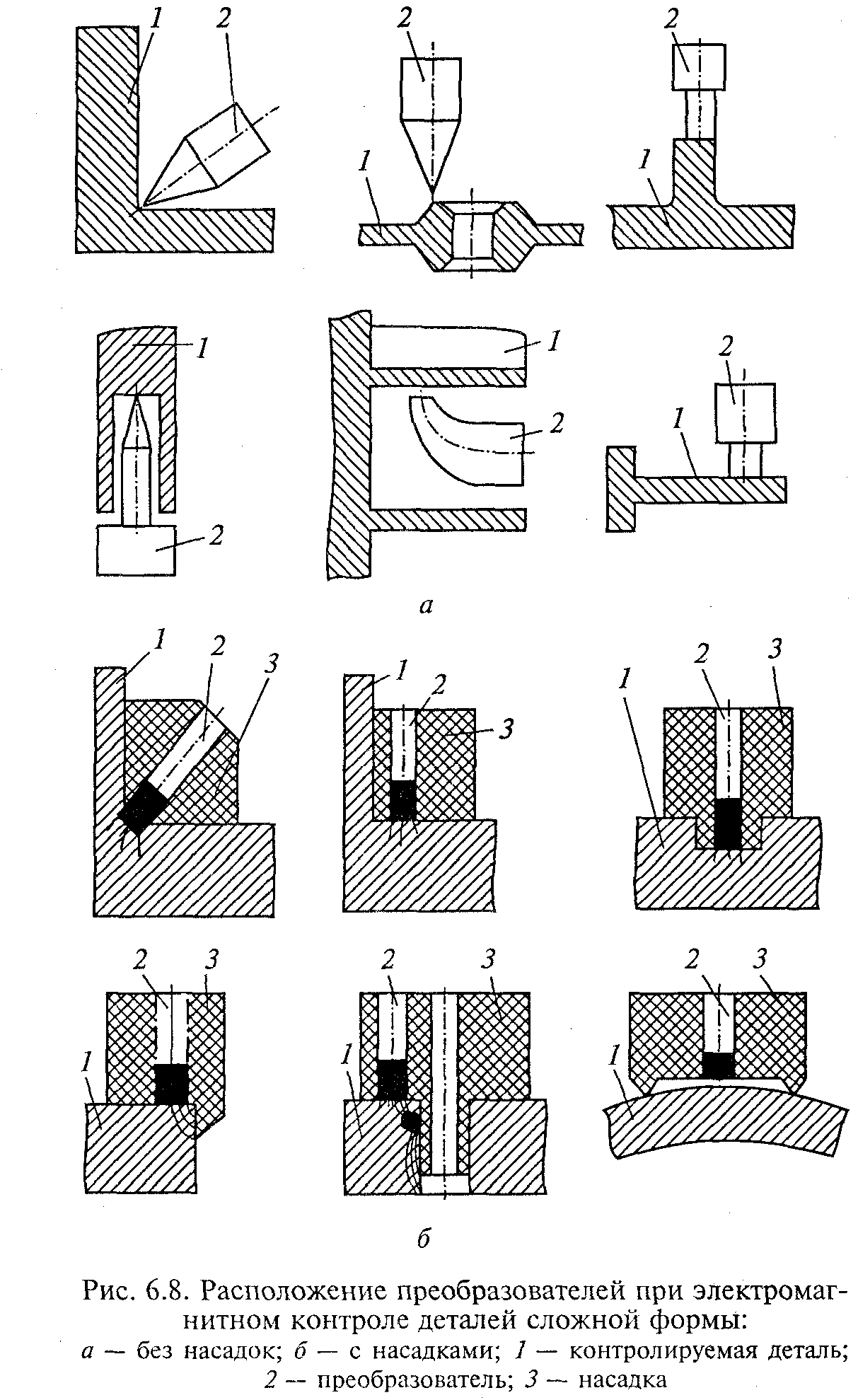

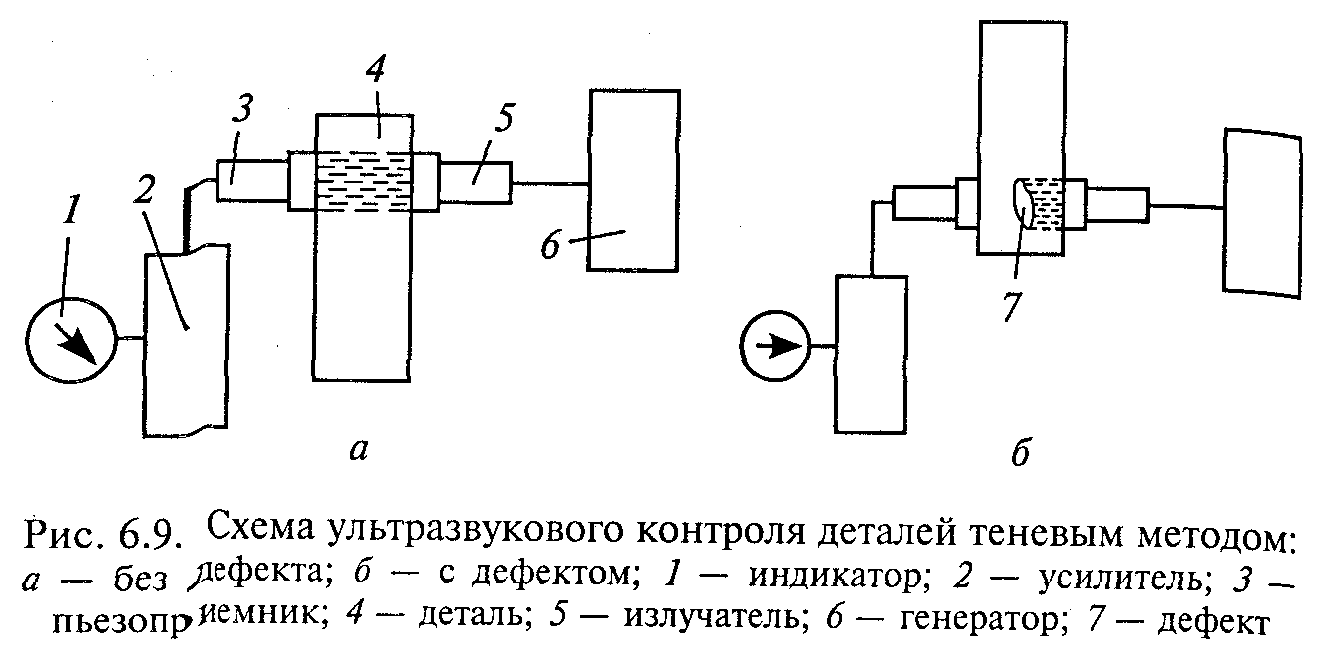

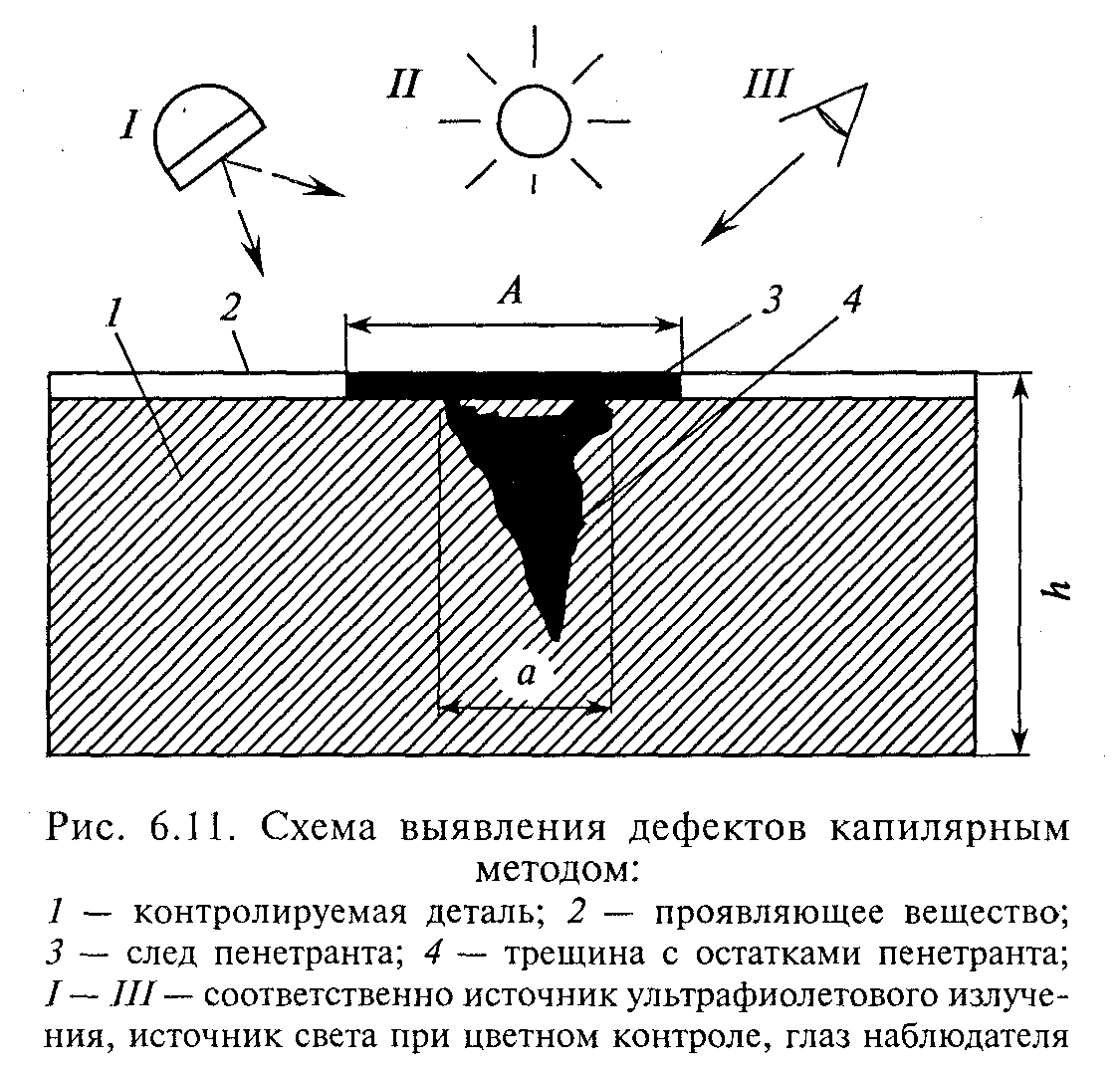

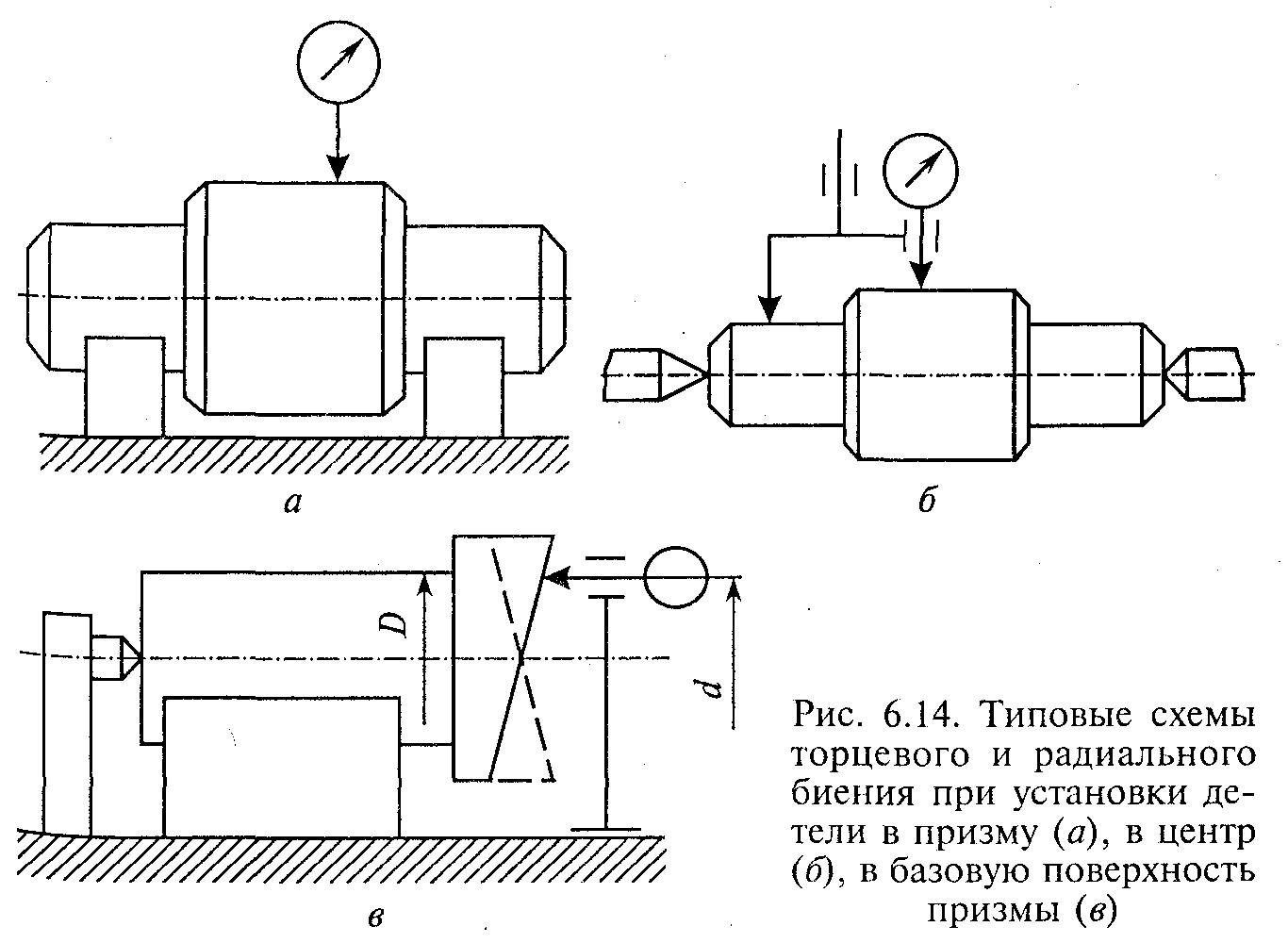

Намагничивание детали может осуществляться способом приложенного магнитного поля или способом остаточной намагниченности. При первом способе намагничивание начинают раньше или одновременно с моментом прекращения нанесения суспензии или порошка и оканчивают после отекания суспензии с контролируемой поверхности. При втором способе нанесение суспензии осуществляется после полного намагничивания детали. Выбор способа определяется магнитными свойствами материала, размерами и формой контролируемого изделия. Вид намагничивания может быть циркулярным, продольным, комбинированным. Выбор способа намагничивания осуществляют по схемам, приведенным на рис. 6.4. В зависимости от возможной ориентации предполагаемых дефектов намагничивание применяют в одном, двух или трех взаимно перпендикулярных направлениях или применяют комбинированное намагничивание. Нанесение магнитного порошка на контролируемую поверхность может быть сухим или мокрым. В первом случае на намагниченную поверхность наносят сухой распыленный магнитный порошок с помощью воздушной струи в виде воздушной взвеси, во втором случае магнитную суспензию наносят с помощью шланга, душа. Давление струи жидкости (воздуха) должно быть достаточно слабым, чтобы не смывался (сдувался) магнитный порошок с дефектных мест. Определение мест расположения дефектов проводится визуально, т.е. фиксируется наличие отложений магнитного порошка в местах дефектов. При необходимости расшифровка результатов контроля может проводиться с применением оптических средств. Проконтролированные детали размагничивают, так как остаточная намагниченность способствует скоплению ферромагнитных продуктов износа, что может ускорить коррозионные процессы. При размагничивании деталь перемагничивают магнитным полем, напряженность которого изменяется. Для магнитно-порошкового контроля применяются стационарные универсальные дефектоскопы УМДЭ-2500, ХМД-10П, МД-5 и Другие, а также переносные и передвижные — ПЛМ-70 и МЛ-50П. На рис. 6.5 приведена принципиальная схема стенда для магнитной дефектоскопии коленчатых валов. Стенд имеет стол, на котором укреплены призмы — ролики и два кронштейна с основными контактами 2 и 5. Подвижный контакт 2 смонтирован на Штоке пневмоцилиндра 1, работающего от крана 18. Внутри стола размещены: регулятор силы тока 9, два масляных бака 6 и 11, резервуар 16с электронасосом 77для подачи суспензии. Для перемешивания суспензии к резервуару при помощи крана 12 подводят сжатый воздух. Суспензия подается из емкости по шлангу, на Конце которого закреплен кран 3. Сливается суспензия с коленчатого вала в ванну 4, а из нее самотеком в емкость. Подвижная часть регулировочного трансформатора (регулятора тока) соединена с гидроцилиндром 10, который включается в действие при помощи электропневматического крана 7. Скорость выдвижения подвижной части трансформатора регулируют напорным золотником 8 с обратным клапаном. На боковой стенке стола смонтирована пневмоаппаратура; маслораспылитель 15, влагоотделитель 14 и вентиль 13. Коленчатый вал устанавливают на ролики и зажимают между контактами. Включают силовой трансформатор, пропускают ток и коленчатый вал из шланга обливается суспензией. Дефектацию проводят в приложенном магнитном поле. Дефекты выявляют визуально. Для лучшего осмотра коленчатый вал поворачивают, трансформатор выключают и коленчатый вал размагничивается.  Электромагнитный метод контроля применяется для контроля деталей, изготовленных из электропроводящих материалов. Он позволяет определить форму и размер детали, выявить поверхностные и глубинные трещины, пустоты, неметаллические включения, межкристаллическую коррозию и т. п. Сущность метода — измерение степени взаимодействия электромагнитного поля вихревых токов, наводимых в поверхностных слоях контролируемой детали, с переменным электромагнитным полем катушки преобразователя. Этот метод позволяет выявить поверхностные и подповерхностные дефекты глубиной 0,1... 0,2 мм и протяженностью более 1 мм, расположенных на глубине до 1 мм от поверхности металла.  На рис. 6.6 представлен накладной электромагнитный преобразователь, который представляет собой обмотку возбуждения, заключенную в корпус с подводом питания через кабель. В нижней части преобразователя установлена индуктивная катушка с фер-ритовым сердечником. Ферритовый сердечник необходим для концентрации магнитного потока в зоне контроля, уменьшения износа при скольжении преобразователя по контролируемой поверхности, для фиксации постоянного зазора между обмоткой и контролируемой поверхностью при контроле детали.  Под влиянием переменного электромагнитного поля катушки индуктивности в поверхностном слое изделия наводятся вихревые токи, создающие свое переменное электромагнитное поле, которое взаимодействует с полем возбуждения. Так как материал детали и расстояние преобразователя от детали постоянны, то наступает некоторое равновесие во взаимодействии двух электромагнитных полей. При нахождении в контролируемой детали трещины или других дефектов изменяются интенсивность и характер распределения электромагнитного поля вихревых токов, что приводит к изменению результирующего электромагнитного поля. С помощью электрической схемы прибора регистрируется наличие дефекта. Индикация может быть стрелочной, световой, звуковой, цифровой или на электронно-лучевой трубке. На формирование электромагнитного поля влияют следующие факторы: размер, расположение и характер дефекта; электропроводность и магнитная проницаемость материала; структура материала; частота и сила тока в преобразователе; расстояние и взаимное расположение катушки и контролируемой детали и т. д. Преимущества метода: высокая разрешающая способность при обнаружении поверхностных дефектов (особенно усталостных трещин); портативность и автономность аппаратуры; простота конструкции преобразователей; высокая производительность и простота методики контроля; возможность неконтактных измерений через слой краски; возможность автоматизации контроля. По назначению электромагнитные преобразователи бывают проходные, накладные, комбинированные (рис. 6.7).  При контроле деталей сложной формы применяют дефектоскопы со сменными преобразователями разной конструкции. При выборе преобразователя из числа входящих в комплект дефектоскопа необходимо учитывать форму контролируемой поверхности, размеры зоны контроля, радиус кривизны, доступность и т.д. Для контроля различных зон следует выбирать определенный преобразователь (рис. 6.8). Наиболее типичные зоны контроля: галтели, плоские поверхности, участки поверхности двойной кривизны, ребра жесткости, пазы, участки вокруг отверстий, цилиндрические поверхности (отверстия, валы, оси), угловые соединения, резьбовые соединения и др.  Диаметр накладного преобразователя должен соответствовать требуемой чувствительности. Для накладных преобразователей минимальная длина трещины, которую можно зарегистрировать дефектоскопом, равна половине диаметра преобразователя. Для обнаружения дефектов длиной менее диаметра преобразователя последний необходимо перемещать в направлении дефекта с шагом, равным половине диаметра. Для выявления дефектов длиной больше диаметра преобразователя последний лучше перемещать перпендикулярно направлению дефекта. Скорость перемещения не должна превышать 20 мм/с. В процессе перемещения накладной преобразователь располагают по нормали к поверхности. Зазор между преобразователем и поверхностью детали должен быть постоянным. В настоящее время широко применяют дефектоскопы ИПП-1М, ТНМ-1М, ИДП-1, ВД-ЗОП, АСК-12, ЭЗТМ, ДКВ-21НД и ВД-22Н. Ультразвуковой метод контроля использует законы распространения, преломления и отражения упругих волн частотой 0,524 МГц. При наличии дефектов в металле поле упругой волны изменяет в окрестностях дефекта свою структуру. Этот метод контроля позволяет выявить мелкие дефекты до 1 мм. Существуют несколько методов ультразвуковой дефектоскопии. Наибольшее распространение получили теневой и импульсный методы. Для возбуждения упругих колебаний в различных материалах наибольшее распространение получили пьезоэлектрические преобразователи, которые представляют собой пластину из монокристалла кварца или из пъезокерамических материалов, на поверхность которых наносят тонкие слои серебра. При теневом методе ультразвуковые колебания (УЗК) вводятся в деталь с одной стороны, а принимаются с другой (рис. 6.9). От генератора 6 электрические импульсы ультразвуковой частоты поступают к пьезоэлектрическому излучателю 5, преобразующему их в ультразвуковые колебания. Импульсы проходят через деталь 4. Если деталь не имеет дефекта, то УЗК достигнут пьезоприемника 3. УЗК преобразовываются в электрические импульсы и усиливаются в усилителе 2, после чего они попадают в индикатор 1, стрелка которого отклонится (рис. 6.9, а).  Если на пути УЗК встретится дефект 7 (рис. 6.9, б), то посланные излучателем УЗК отразятся от дефекта и не попадут на приемник, поскольку он находится в звуковой тени. Стрелка индикатора 1 не будет отклоняться от нулевого положения. Этот метод используют при контроле деталей небольшой толщины. Недостаток метода - это необходимость двухстороннего доступа к контролируемой детали. Импульсныи метод контроля основан на явлении отражения УЗК от границы раздела веществ. Высокочастотный генератор импульсного дефектоскопа (рис. 6.10) вырабатывает импульсы определенной длины, которые направляются преобразователем в контролируемую деталь. После отражения импульс возвращается к преобразователю, который в это время переключается на прием, оттуда отраженный импульс через усилитель поступает на экран электронно-лучевой трубки (ЭЛТ). Работой высокочастотного генератора управляет синхронизатор, который формирует частоту следования импульсов. Кроме того, синхронизатор запускает блок развертки. Частота следования высокочастотных импульсов устанавливается с таким расчетом, чтобы в зависимости от размеров детали отраженный импульс приходил к преобразователю раньше посылки следующего импульса. Длительность импульса должна составлять не менее одного периода колебаний. При отсутствии дефекта в детали на экране ЭЛТ будет два импульса (зондирующий и донный), расстояние между которыми соответствует толщине детали. Если внутри детали имеется дефект, то между зондирующим и донным импульсами появится импульс, отраженной от дефекта (см. рис. 6.10). Расстояние между зондирующим импульсом и отраженным от дефекта определяет глубину расположения дефекта. Чем больше дефект, тем больше акустической энергии от него отразится, тем больше будет амплитуд3 импульса, отраженного от дефекта. По этой амплитуде можно определить относительный размер дефекта. Достоинства метода: односторонний доступ к детали; возможность определения размеров и расположения дефекта по глубине, высокая чувствительность. Недостаток метода — это наличие «мертвой» зоны, которая представляет собой неконтролируемый поверхностный слой, из-за которого на экране ЭЛТ отраженный от дефекта импульс совпадает с зондирующим импульсом. Для ультразвукового контроля используют дефектоскопы удМ-3, УДЦ-ЮО, УДЦ-105М, ДУК-66, УЗД-НИИМ-5, УЗД-7Н, УД-10П, УД-11ПУ и др. Капиллярные методы контроля основаны на проникновении жидкостей в скрытые области невидимых поверхностных нарушений сплошности и обнаружении дефектов путем образования индикаторных оптически контрастных рисунков, копирующих расположение и форму дефектов. Обнаружение невидимой трещины (рис. 6.11) с шириной раскрытия А происходит путем проявления и увеличения индикаторного следа от дефекта до размера А и создания высокого оптического контраста между поверхностью детали и индикаторным рисунком. Метод обеспечивает обнаружение поверхностных трещин раскрытием 0,001 мм, глубиной 0,01 мм и длиной более 0,1 мм.   Капиллярные методы предназначены для обнаружения поверхностных и сквозных трещин в магнитных и немагнитных материалах. Достоинства методов: высокая чувствительность и разрешающая способность; наглядность результатов контроля и возможность определения направления, протяженности и размеров дефекта; возможность контроля изделий из любых материалов; высокая степень обнаружения дефектов. Недостатки методов: высокая трудоемкость; большая длительность процесса (0,5... 1,5 ч на одно измерение); громоздкость применяемого оборудования. По характеру следов проникающих жидкостей и особенностям их обнаружения различают следующие методы капиллярной дефектоскопии: яркостный (ахроматический), цветной (хроматический), люминесцентный, люминесцентно-цветной. К яркостным методам капиллярной дефектоскопии можно отнести простейшие методы керосиновой или керосино-масляной пробы, где в качестве пенетранта используют керосин, жидкие масла или их смесь, а в качестве проявителя применяют мел в виде порошка или суспензии. Пенетрант, попадая в слои мела, вызывает его потемнение, которое легко обнаруживается визуально при дневном свете. При цветной дефектоскопии в результате проявления проникающей жидкости над дефектом появляется красный индикаторный след, который четко обнаруживается на светлом фоне проявителя. При люминесцентных методах с целью улучшения выявления следов пенетранта в его состав вводят вещества, люминесцирующие в ультрафиолетовом свете при облучении контролируемой поверхности. Технология контроля включает следующие основные этапы: подготовку объекта к контролю; обработку контролируемой поверхности дефектоскопическими материалами; проявление, дефектов; обнаружение, измерение дефектов и расшифровку результатов контроля; очистку объекта от материалов, применяемых при контроле. Обработка контролируемых объектов дефектоскопическими материалами — это заполнение полостей дефектов индикаторным пенетрантом, удаление его избытка и нанесение проявителя. Избыток индикаторного пенетранта удаляется протиркой салфетками, промывкой очищающими составами при погружении и т.д. Индикаторный пенетрант представляет собой люминесцентный или цветной состав, химически активный по отношению к проявителю. Проявитель пенетранта представляет собой состав, предназначенный для извлечения пенетранта из полости дефекта и образования индикаторного следа для визуального восприятия дефекта. Проявитель может быть в жидком, порошкообразном состоянии или в виде пленки. Проявление следов дефектов представляет собой процесс образования рисунков от дефектов на контролируемой поверхности. После расшифровки и анализа результатов контроля осуществляется очистка контролируемых поверхностей с применением протирки, промывки, обдувки и т.д. Для массового использования составлены специальные комплекты: для люминесцентного метода — ЛЮМ, ЛЮМ-А, ЛЮМ-Б, ЛЮМ-В, ДК-2 и ДК-5; для цветного метода — К-М, ДК-1, ДК-3, ДК-4, ДК-6 и ДК-7; для люминесцентно-цветного метода — Аэро-12А. Эффективны для цветной и люминесцентной дефектоскопии материалы из аэрозольных баллонов, например, КД-40ЛЦ. Для освещения контролируемых поверхностей и возбуждения люминесцентных пенетрантов применяют ртутно-кварцевые газа-зарядные лампы низкого и высокого накаливания и высокого давления типов ПРК-2, ПРК-7, ДРШ-500-3, люминесцентные ртутные лампы типа ЛУФЧ-1, обычные источники освещения. Для капиллярного контроля используются дефектоскопы (ДМК-4, У-ДМК-5, КД-31-Л, КД-32-Л, КД-40-ЛЦ, ЛДА-3) и установки для нанесения пенетрантов, проявления, очистки и освещения контролируемых поверхностей (КД-21Л, КД-20Л, ЦКД, УКЛ-1). Контроль герметичности (контроль течеисканием) основан на регистрации или наблюдении проникновения пробных веществ — Жидкостей или газов — через стенки конструкции. Его применяют Для обнаружения сквозных дефектов и осуществляют несколькими Методами в зависимости от используемых при контроле пробных веществ и способов регистрации или наблюдения прохождения пробных веществ через течи в изделии. Компрессионный метод контроля заключается в создании перепада давления воздуха или другого газа между внутренней и наружной поверхностями контролируемой конструкции и наблюдении прохождения газа через течи в изделии по образованию пузырьков или по падению давления в объеме контролируемой конструкции. Этот метод контроля выполняют: способом обмыливания — в контролируемое изделие под давлением подают воздух. Наружную поверхность изделия покрывают мыльной пеной, на которой при прохождении газа образуются и в течение длительного времени сохраняются пузырьки газа, которые свидетельствует о наличии трещины; способом погружения изделия в воду, что позволяет определить негерметичность детали по выделению пузырьков газа в месте расположения течи; манометрическим способом, при котором после достижения в контролируемой детали заданного давления пробного газа подачу газа отключают и давление контролируют манометром. При наличии в детали трещины давление падает. Манометрический способ контроля часто совмещают со способом обмыливания; гидравлический метод контроля основан на создании давления пробной жидкости в объеме контролируемой детали. Выявление трещин осуществляют: гидравлическим способом, при котором в качестве пробного вещества используют воду. Избыточное давление воды создают подачей воды под давлением в контролируемый объем. Появление воды в местах расположения течей наблюдают при внешнем осмотре детали; люминесцентно-гидравлическим способом, который основан на использовании в качестве пробного вещества раствора солей флуоресцеина — вещества, водные растворы которого светятся зеленым светом при облучении ультрафиолетовыми лучами. После опрессовки детали раствором солей флуоресцеина наружную поверхность изделия облучают ультрафиолетовыми лучами. При наличии в изделии значительных дефектов в местах появления раствора флуоресцеина на поверхности изделия наблюдают светящиеся зеленым светом точки и полоски; способом фиксации дефектов с использованием ткани или фильтровальной бумаги. Его применяют при контроле участков поверхности детали, недоступных для увлажнения и осмотра при ультрафиолетовом облучении. Контроль отклонений размеров и формы рабочих поверхностей детали. Детали ремонтного фонда имеют износ рабочих поверхностей и отклонения от установленной геометрической формы, которые выявляют с помощью измерительных инструментов и приборов с необходимой для каждого случая точностью. Для проверки размеров деталей при дефектации служат калибры и универсальный инструмент. Для контроля валов используются предельные калибры-скобы (ГОСТ 2216-84, ГОСТ 18355-73, ГОСТ 18356—73), для контроля отверстий — калибры-пробки (ГОСТ 14810-69, ГОСТ 14815-69). Универсальный инструмент включает штангенциркули (ГОСТ 166-80) — для измерения наружных и внутренних размеров деталей; штангензубомеры — для измерения толщины зубьев цилиндрических зубчатых колес; штангенглубиномеры (ГОСТ 162—80) — для измерения глубины отверстий и высоты выемок; гладкие микрометры (ГОСТ 6507—78) — для измерения наружных размеров деталей; индикаторные нутромеры (ГОСТ 868—82, ГОСТ 9244—75) с комплектом сменных измерительных вставок — для измерения внутренних размеров; индикаторы часового типа (ГОСТ 577—68), которые крепятся или перемещаются в стойке или штативе (ГОСТ 10197—70) — для измерения линейных размеров и отклонения формы. Отклонения от кругл ости измеряют кругломерами, от плоскостности — с помощью плит и щупов или по положению отдельных точек, от прямолинейности в плоскости — с помощью поверочных линеек, уровней и оптико-механических приборов. Контроль отклонений расположения поверхностей и осей детали. Для оценки точности положения поверхностей, как правило, задается база, которой может являться поверхность (плоскость), ее образующая или точка (вершина конуса, центр сферы), ось (цилиндрическая или коническая поверхность, резьба). За отклонение от параллельности плоскостей принимают разность А наибольшего и наименьшего расстояния между прилегающими плоскостями в пределах нормируемого участка. Измерение отклонения от параллельности плоскостей на практике осуществляют следующим образом. Деталь одной поверхностью (базовой) устанавливают на поверочную плиту. С помощью измерительной головки, закрепленной на стойке, определяют отклонение (рис. 6.12, а). Измерения отклонений от параллельности плоскости и оси отверстия или двух осей можно проводить с помощью специальных контрольных оправок. На рис. 6.12, б показана схема измерения отклонения от параллельности установочной поверхности детали и оси отверстия. Деталь устанавливают базовой поверхностью на поверочную плиту. В отверстие детали вводят оправку и с помощью измерительной головки со стойкой определяют отклонение от параллельности как разность двух отсчетов. При такой схеме измерения необходимо учитывать, что в технической документации допустимое отклонение от параллельности задается для нормированной длины. Так, если на чертеже были заданы отклонения от параллельности на длине детали I, а измерения провели на другой Длине L, то необходимо привести измеренное на длине L отклонение от параллельности ΔL к нормированной длине измерений I, т. е. Δ = ΔL (I/L), где Δ — отклонение от параллельности на длине L.  За отклонение от перпендикулярности принимают отклонение угла между плоскостями, осями или осью и плоскостью от прямого угла 90°, выраженное в линейных единицах А на длине нормируемого участка от прилегающих поверхностей или линий. Измерение отклонения от перпендикулярности плоскостей или торцовых поверхностей деталей относительно осей отверстий или валов (рис. 6.13, а). Приспособление центрируют в отверстии детали, индикатор устанавливают на нуль. Затем его поворачивают вместе с приспособлением вокруг оси отверстия на 360°. При контроле отклонения от перпендикулярности оси вала к какой-либо плоскости приспособление выполняют в виде кольца. На кольце параллельно его оси крепят индикатор. Кольцо надевают на вал до упора и поворачивают на 360°.  Отклонение от перпендикулярности осей двух отверстий можно осуществить с помощью оправки и специального приспособления мостикового типа (см. рис. 6.13, а). Приспособление с двумя индикаторами и оправкой устанавливают в одно из отверстий. Вторую оправку вставляют в другое отверстие. Индикаторы, размещаемые на нормируемом расстоянии друг от друга, вводят в контакт с поверхностью второй оправки и устанавливают на нуль. Поворачивают оправку с мостиком на 180°. Полуразность показаний двух индикаторов соответствует отклонению от перпендикулярности. Радиальное и торцовое биения относятся к погрешностям расположения поверхностей. За радиальное биение принимают разность А наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси. Радиальное биение поверхности может задаваться относительно оси вращения детали или относительно других поверхностей. В этом случае последние используют как базовые и деталь устанавливают не в центрах, а в призмы на эти поверхности (рис. 6.14, а). За биение измеряемой поверхности относительно установочных поверхностей принимают разность наибольшего и наименьшего показаний измерительного прибора за один оборот детали. Радиальное биение измеряемой поверхности относительно другой может быть оценено при установке детали в центрах. Используют приспособление типа мостик, изображенное на рис. 6.14, б. Приспособление подводят к измеряемой детали до контакта упора с базовой поверхностью. Измерительный наконечник головки касается измеряемой поверхности. За радиальное биение измеряемой поверхности относительно базовой принимают разность отклонений за один оборот детали. За торцовое биение принимается разность А наибольшего и наименьшего расстояний от точек торцовой поверхности до плоскости, перпендикулярной оси вращения.  На рис. 6.14, в изображена схема измерения торцового биения цилиндрической детали, которая установлена базовой поверхностью в призму. Упор расположен на оси детали. Торцовое биение определяют как разность предельных показаний измерительной головки. На чертежах торцовое биение задается в габаритах детали для размера D — наибольшего диаметра проверяемой детали, а измеряют биение на диаметре d. Следовательно, получаемый результат измерений необходимо умножить на величину D/d. За отклонение от соосности относительно оси базовой поверхности принимается наибольшее расстояние А между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка, определяемое измерением радиального биения проверяемой поверхности в заданном сечении и в крайних сечениях при вращении детали вокруг оси базовой поверхности (рис. 6.15). На рис. 6.15, а показано определение отклонений от соосности шеек вала с использованием двух измерительных приборов, а на рис. 6.15, б — двух отверстий, расточенных в корпусе, с помощью двух оправок и кольца с измерительной головкой. Отклонением от симметричности относительно базового элемента называется наибольшее расстояние А между плоскостью симметрии (осью) рассматриваемого элемента (или элементов) и плоскостью симметрии базового элемента в пределах нормируемого участка.   Контроль отклонения от симметрии осуществляют универсальными измерительными средствами. На рис. 6.16, а показано измерение отклонения от симметрии сквозного отверстия, а на рис. 6.16, б — шпоночного паза. За отклонение от симметрии берется полуразность показаний прибора в I и II положениях. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||