ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

|

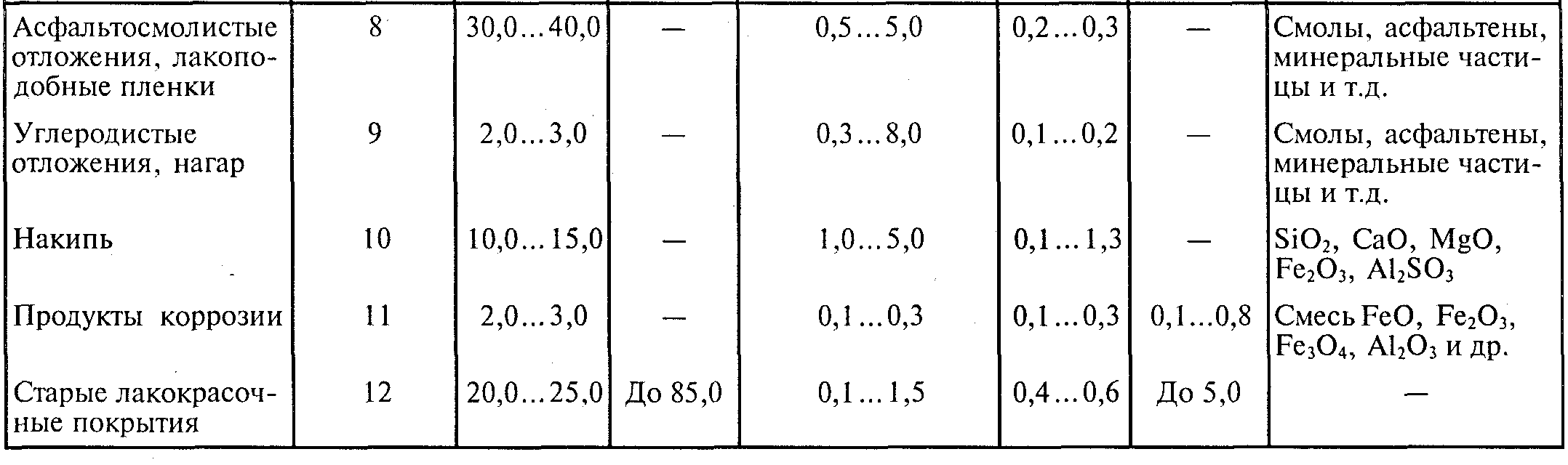

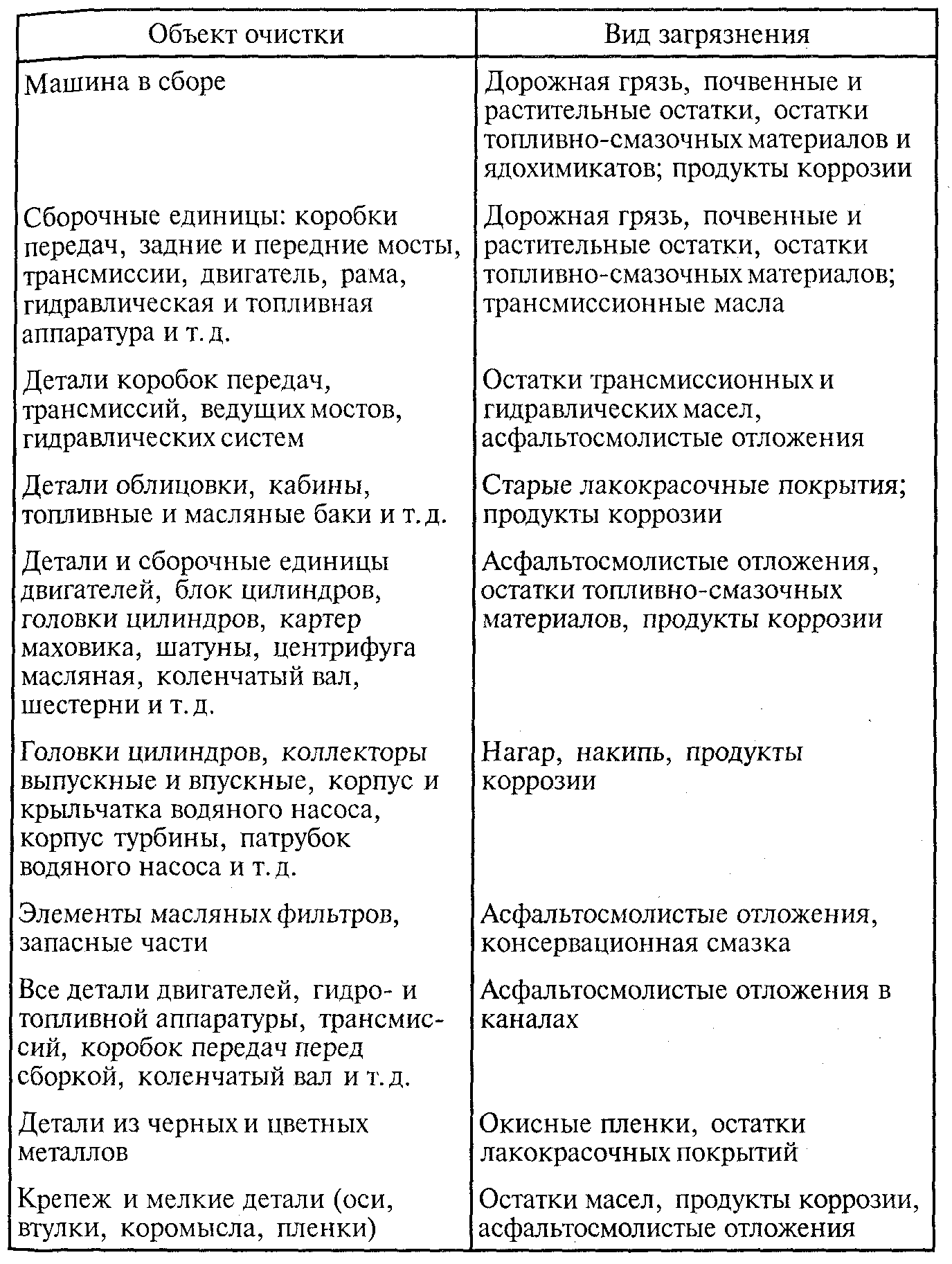

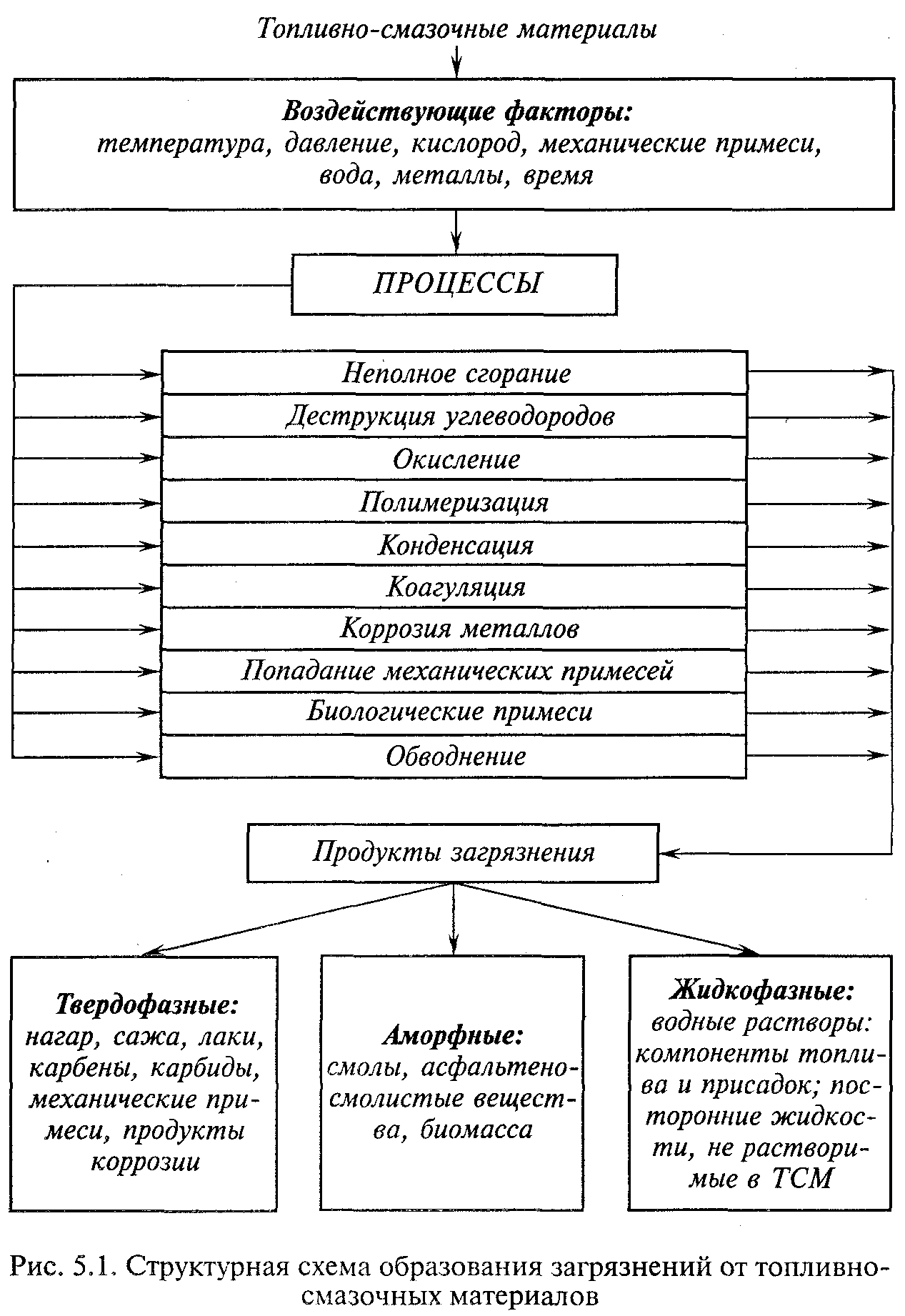

ГЛАВА 5. МОЙКА И ОЧИСТКА ДЕТАЛЕЙ 5.1. Особенности и характер загрязнений транспортных средств Подвижному составу автомобильного транспорта — автомобилям, автопоездам, автобусам приходится работать в различных дорожных условиях как в черте города, так и на загородных маршрутах, по дорогам с твердым покрытием и грунтовым, при различных погодных условиях — в сухую и сырую погоду, в летнее и зимнее время. От перечисленных условий зависит степень загрязнения автомобилей. Особенно загрязняются автомобили снизу. Даже в сухую погоду детали, узлы, агрегаты и их сочленения, обращенные к поверхности дороги, покрываются слоем пыли и грязи. В сырую погоду на нижних поверхностях автомобиля остаются загрязнения, содержащие меньше песка и больше органических, глинистых и других примесей, усиливающих силы сцепления загрязнений с наружными поверхностями деталей шасси. Загрязнения грузовых автомобилей зависят еще и от рода перевозимого груза. Все поверхности автомобиля покрываются мельчайшими частицами материалов в смеси с дорожной пылью, образующими прочно связанную пленку с большими силами сцепления. Все многообразие загрязнений автомобильной техники условно разделяют на 12 групп, наименование и характеристики которых приведены в табл. 5.1. По химическому составу загрязнения на объектах ремонта подразделяются: на органические (масляные и жировые отложения, пленки лакокрасочных покрытий, консервационные смазки); неорганические (накипь, дорожная грязь, продукты коррозии); смешанные (нагары, лаки, консистентные смазки, производственные загрязнения). В табл. 5.2 приведены основные объекты очистки и виды загрязнений автомобилъной техники, а в табл. 5.3 дана оценка наиболее характерных загрязнений. В табл. 5.4 приведены составы загрязнений на деталях автомобильных двигателей, поступающих после эксплуатации в ремонтные предприятия. Загрязнения агрегатов, сборочных единиц и деталей включают в себя наружные отложения, остатки смазочных материалов, углеродистые отложения, продукты коррозии, накипь и остатки старых лакокрасочных покрытий. Эти загрязнения различны по своей природе, а поэтому различны и способы их удаления с поверхностей. Они обладают высокой адгезией и прочно удерживаются на поверхности деталей. Таблица 5.1 Классификация и характеристика загрязнений автомобильной техники   Наружные отложения можно разделить на пылегрязевые и масляно-грязевые. Пылегрязевые отложения образуются из-за содержания в атмосферном воздухе определенного количества пыли. Ее концентрация вблизи транспортных средств достигает 0,05...0,50 г/см2 при дисперсности 5... 30 мкм. При увеличении концентрации пылевьгх частиц возрастает их коагуляция и оседание на металлических поверхностях. Этому процессу также способствует пленка влаги. Масляно-грязевые отложения возникают при попадании дорожной грязи и пыли на поверхности деталей, загрязненных маслом. В среднем значение адгезии наружных отложений к поверхности деталей составляет 0,05...0,20 кгс/см2. Таблица 5.2 Объекты очистки и основные виды загрязнений  Загрязнения от остатков топливно-смазочных материалов (ТСМ) и продуктов их преобразования являются наиболее распространенными. При эксплуатации автомобилей смазочные материалы претерпевают значительные изменения, вызываемые процессами «старения» — окисления и полимеризации. Это могут быть продукты неполного сгорания топлива, окисления, деструкции углеводородов, полимеризации, конденсации и коагуляции углеводородных и гетероорганических соединений, а также продукты коррозии и биоповреждения металлов в среде ТСМ (рис. 5.1). Таблица 5.3 Характерные загрязнения автомобилей

Конечными продуктами процессов, указанных на рис. 5.1, являются сажа, нагар, асфальтено-смолистые вещества, лаки, карбены, карбоиды и др. Сажа и нагар накапливаются в основном в камерах сгорания, на форсунках, в выпускном тракте двигателя. Другие загрязнения образуются в топливных и масляных трубопроводах, на фильтрах и других местах. Загрязнения по фазовому состоянию могут быть как твердыми, так и жидкими. Таблица 5.4 Состав загрязнений на деталях автомобильных двигателей

Асфальтено-смолистые вещества имеют переходную структуру — от смолообразного до твердого фазового состояния. Карбены и карбоиды является продуктами глубокого преобразования ТСМ и представляют собой твердые вещества с высокой поверхностной активностью. Эти продукты прочно удерживаются на поверхности. Нагар — это продукт неполного сгорания топлива; откладывается на стенках камеры сгорания, клапана, днище поршня. По структуре нагар может быть плотным, рыхлым и пластичным. Химический состав и внешний вид нагаров неоднороден и зависит от качества и состава применяемых топлив и масел. Нагар может включать 80...85% карбенов и карбоидов, 4...7% асфальтенов, 6...14% смол и 1 ...5 % золы. Нагар обладает высокой механической прочностью и хорошей адгезией к поверхности детали. Лаки — продукты глубокого преобразования ТСМ — состоят преимущественно из карбенов и карбоидов, связанных преобразованными нейтральными смолами, гидроксикислотами, асфальте -нами. Внешне они представляют собой тонкую прочную пленку, которая образуется в зоне поршневых колец, части шатуна, а также на юбке и внутренних стенках поршня. Как правило, они образуются в зонах воздействия высоких температур на углеводороды масел и топлива, а также в зонах, в которых нет сгорания, но температуры находятся на пределе сгорания углеводородов. Определяющим процессом образования лаков является тонкослойное окисление ТСМ.  Осадки — сгустки, которые откладываются на стенках картеров, щеках коленчатых валов, распределительных шестернях, масляных насосах и в маслопроводах. Они состоят из продуктов сгорания и физико-химического изменения топлива и масла, механических примесей, продуктов износа деталей и воды. Осадки не растворяются в масле и обладают большой плотностью. На 40... 80 % осадки состоят из масел и смол: карбены, карбоиды и зола составляют 10...30%. Осадками загрязнено 50...70% поверхности деталей двигателей и проявляются в двух зонах: высокотемпературной (на деталях цилиндро-поршневой группы) и низкотемпературной (в картере двигателя). Продукты коррозии получаются в результате химического или электрохимического разрушения металлических деталей под действием внешних факторов. При этом на поверхности деталей образуется пленка красновато-бурового цвета гидроаксидов металлов (на алюминиевых деталях пленка имеет серовато-белый цвет гидрата оксидов алюминия). Факторами, обуславливающими коррозию, являются влага, коррозионно-активные продукты ТСМ, внешние условия. В окончательном виде продукты коррозии представляют собой комбинированные сложные составы, включающие также продукты преобразования ТСМ, механические примеси и продукты износа. Накипь образуется в системе водяного охлаждения двигателя при эксплуатации. Откладываясь на стенках рубашек охлаждения Двигателя и радиатора, накипь затрудняет теплообменные процессы и нарушает нормальную работу двигателя. Образование накипи происходит за счет содержания в воде в растворенном состоянии солей кальция и магния, т. е. жесткостью воды, которые при нагревании воды до 70...90°С разлагаются и отлагаются на деталях системы охлаждения. Продуктами накипи являются в основном карбонаты кальция и магния, сульфаты и силикаты. Также в системе охлаждения образуются илистые охлаждения вследствие попадания в систему механических примесей. 5.2. Механизм действия моющих средств Механизм действия моющих средств состоит в удалении жидких и твердых загрязнений с поверхности и перевод их в моющий раствор в виде растворов или дисперсий. Моющее действие проявляется в сложных процессах взаимодействия загрязнений, моющих средств и поверхностей. Основные явления, определяющие моющее действие, — смачивание, пенообразование и стабилизация. Указанные явления тесно связаны с поверхностным натяжением и поверхностной активностью моющих средств. Поверхностное натяжение и поверхностная активность образуются потому, что силы притяжения молекул поверхностного слоя молекулами нижних слоев не уравновешиваются притяжением молекул воздуха, которые граничат с жидкостью. Поэтому молекулы стремятся втянуться внутрь жидкости, вследствие чего поверхность жидкости стремится к уменьшению. Силы, стремящиеся сократить поверхность, получили название сил поверхностного натяжения, которые измеряют работой, которую необходимо затратить для увеличения поверхности жидкости на 1 см2. Произведение поверхностного натяжения на величину поверхности называется свободной поверхностной энергией. Способность веществ понижать свободную поверхностную энергию характеризуется поверхностной активностью. Вещества, понижающие поверхностное натяжение раствора, называются поверхностно-активными веществами (ПАВ). Смачивание заключается в растекании капли жидкости, помещенной на поверхность твердого тела. При этом угол, образуемый касательной к поверхности растекающейся капли с поверхностью тела, называется краевым углом. Если краевой угол меньше 90 °С, то поверхность тела смачивается (гидрофильная поверхность), если краевой угол больше 90 °С — поверхность не смачивается (гидрофобная поверхность). Добавление в воду ПАВ понижает поверхностное натяжение воды и обеспечивает смачивание загрязненных маслами поверхностей. В большинстве случаев загрязнения состоят из двух фаз — жидкой (масла, смолы) и твердой (асфальтены, карбены, пылевые частицы и т.п.). Удаление таких загрязнений с поверхности осуществляют двумя путями: эмульгированием жидкой фазы (образование эмульсий) и диспергированием твердой фазы (образованием дисперсий). Важным этапом в моющем процессе является стабилизация в растворе отмытых загрязнений и предупреждение их повторного осаждения на очищенную поверхность. Стабилизация загрязнений зависит в основном от состава моющего раствора и технологических условий его применения (концентрация, температура, загрязненность). Моющий процесс состоит из следующих этапов: вода, обладающая большим поверхностным натяжением, не смачивает загрязненные поверхности, а стягивается в отдельные капли; растворение в воде моющего средства; поверхностное натяжение раствора уменьшается; раствор смачивает загрязнение, проникая в его трещины и поры; снижение сцепляемости частиц загрязнения между собой и с поверхностью. При механическом воздействии увлекаемые молекулами моющего средства грязевые частицы переходят в раствор; обволакивание молекулами моющего средства загрязнения и отмытой поверхности; тем самым происходит процесс препятство-вания укрупнения частиц и оседания их на поверхности; стабилизация в растворе частиц загрязнения во взвешенном состоянии и удаление их вместе с раствором. При очистке поверхности металлов пенообразование имеет большое значение. Пена способствует удержанию диспергированного загрязнения и предотвращению его осаждения на очищенную поверхность. Положительное свойство ценообразования — это предотвращение слоем пены разбрызгивания моющего раствора и создание защитного слоя, уменьшающего проникновение едких испарений в атмосферу (характерно для пароводоструйной и электролитической очистки). Отрицательное свойство ценообразования (проявляется в большинстве случаев) — это ограничение использования интенсивного перемешивания моющего раствора (характерно для струйных машин). На эффективность очистки в значительной степени влияет фактор щелочности моющих растворов, который определяет способность растворов нейтрализовывать кислотные компоненты загрязнений, омылять масла, снижать контактное напряжение растворов, жесткость воды и т.п. Различают щелочность общую и активную. Моющее действие растворов зависит только от уровня активной щелочности. Показателем щелочности служит водородный показатель рН. При очистке поверхностей металлов во избежание их коррозии необходимо поддерживать определенный рН раствора (для цинка и алюминия рН = 9... 10, олова рН < 11, латуни рН<12...12,5, стали рН < 14). В состав таких растворов обязательно входят силикаты (метасиликат натрия, жидкое стекло) или различные ингибиторы, которые предотвращают коррозию алюминия, цинка, меди. На выбор рН также влияет загрязненность поверхности (асфальто-смолистые загрязнения очищают при рН = 11,8...13,6, а масляные — при рН = 10,8...11,5). В процессе очистки необходимо поддерживать оптимальное значение рН. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||