|

|

ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

ГЛАВА 8. ПРИРАБОТКА И ИСПЫТАНИЕ СОСТАВНЫХ ЧАСТЕЙ АВТОМОБИЛЕЙ

8.1. Задачи и классификация испытаний

Под испытанием понимают экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании. При испытаниях характеристики свойств объекта могут либо оцениваться, если задачей испытаний является получение количественных или качественных оценок, либо контролироваться, если задачей испытаний является только установление соответствия характеристик объекта заданным требованиям.

К основным задачам, решаемым в процессе приработки и испытаний, следует отнести: подготовку агрегата к восприятию эксплуатационных нагрузок, выявление возможных дефектов, связанных с качеством восстановления деталей и сборки агрегатов, а также проверку характеристик агрегатов в соответствии с требованиями технических условий или другой нормативной документации. Под приработкой понимается совокупность мероприятий, направленных на изменение состояния сопряженных поверхностей трения с целью повышения их износостойкости. В процессе приработки изменяются микрогеометрия и микротвердостъ поверхностей трения, сглаживаются отклонения от правильной геометрической формы. Установлено, что в первый период приработки происходит интенсивное выравнивание шероховатостей, объясняющее интенсивное изнашивание и резкое падение потерь на трение. Процесс снятия микронеровностей обычно продолжается десятки минут, а макрогеометрическая приработка заканчивается через 30... 40 ч.

Испытания классифицируются:

по назначению —исследовательские, сравнительные, контрольные и определительные;

по уровню проведения испытания — государственные, междуведомственные и ведомственные;

по этапу разработки продукции —доводочные, предварительные и приемочные;

по виду контроля готовой продукции — квалификационные, предъявительские, приемо-сдаточные, периодические, инспекционные, типовые, аттестационные и сертификационные;

по условиям и месту проведения —лабораторные, стендовые, полигонные, натурные, с использованием моделей и эксплуатационные;

по продолжительности —нормальные, ускоренные и сокращенные;

по виду воздействия — механические, климатические, термические, радиационные, электрические, электромагнитные, Магнитные, химические и биологические;

по результату воздействия — неразрушающие, разрубающие, на стойкость, на прочность и на устойчивость;

по определяемым характеристикам объекта — функциональные, на надежность, граничные, технологические, на транспортабельность.

На предприятиях по ремонту автомобилей и их агрегатов испытаниям подвергаются как отремонтированные изделия (детали, узлы, агрегаты), так и технологические процессы, методы и способы восстановления работоспособности или отдельных свойств объектов ремонта, комплектующие изделия и др.

По результатам испытаний составляется протокол испытаний, который содержит необходимые сведения об объекте испытаний, применяемых методах, средствах и условиях испытаний, результаты испытаний, а также заключение по результатам испытаний.

8.2. Испытания отремонтированных деталей

Испытание отремонтированных деталей производится как на этапе разработки метода восстановления, так и при серийном восстановлении деталей на производстве. При разработке метода восстановления отремонтированные детали испытывают на точность, потери на трение, прочность, жесткость, теплостойкость, износостойкость и виброустойчивость.

Испытание деталей при разработке методов восстановления проводят на экспериментальных установках, которые позволяют испытывать образцы, использовать форсированные режимы, проводить точные измерения, и в натурных узлах и машинах, позволяющих выполнять испытания в условиях, близких к эксплуатационным. Испытания отремонтированных деталей в условиях производства сводятся к проверке точности обработки и неразрушающему контролю.

Параметры деталей при испытании определяют приборами: механическими, пневматическими, оптическими и электрическими. Геометрическую точность проверяют универсальными инструментами для измерения длин, углов, шероховатости поверхности, а также специальными приборами для измерения отдельных деталей — зубчатых колес, резьб, подшипников качения. Проверяется также непрямолинейность, неплоскостность поверхностей и точность кинематических цепей.

Испытания деталей на трение проводят при исследовательских испытаниях для оценки качества ремонта. При испытаниях на трение определяют механические потери без нагрузки, а также потери под нагрузкой и определяют зависимость КПД от нагрузки. Нагрузку испытываемой детали оценивают с помощью весового устройства балансирного электродвигателя, вал которого опирается на подшипники качения. Момент, создаваемый на статоре, уравновешивают грузами или динамометром. Потери под нагрузкой определяют по разности мощности на входе и выходе. Момент на выходе измеряется и создается механическим, гидравлическим, электрическим или другим тормозом.

Испытания на прочность проводятся в рамках исследовательских испытаний для определения напряженного состояния, а также статической, циклической и ударной прочности, прочности при низких и высоких температурах и т. д.

При приемочных и периодических испытаниях отремонтированные детали также подвергаются испытанию на жесткость. Определяется жесткость как отношение силы к перемещению в точках и направлениях, наиболее влияющих на работоспособность узла или агрегата. Испытания проводят при постоянном напряжении.

Испытания на изнашивание отремонтированных деталей наиболее актуальны, поскольку именно износ является одной из основных причин выхода детали из строя. Основная масса деталей автомобиля работает в условиях граничного жидкостного и полужидкостного трения, поэтому при испытаниях деталей, восстановленных тем или иным способом, необходимо учитывать эти виды трения.

Износ деталей оценивается при лабораторных, стендовых и эксплуатационных испытаниях. Одним из наиболее распространенных способов оценки износа деталей является микрометрирование, при котором линейный износ определяется с помощью измерения размеров деталей мерительными инструментами (микрометры, индикаторы и др.). Износ также можно определять взвешиванием, в ходе которого определяется суммарный износ по потерям массы с поверхностей трения.

Степень износа деталей агрегата возможно оценить, используя метод спектрального анализа. С этой целью производится периодический отбор проб масла из масляных ванн картеров испытываемых агрегатов. Износ деталей также можно оценивать с помощью радиоактивных индикаторов. Радиоактивный изотоп, предварительно введенный в изнашиваемый материал, удаляется вместе с частицами износа, измеряемая при этом радиоактивность указывает значение износа. Метод встроенных датчиков позволяет определять износ с помощью фиксации изменения линейных размеров, для чего используются тензодатчики, выходные сигналы которых регистрируются осциллографом. Метод искусственных баз позволяет определить значение износа по изменению размеров искусственно нанесенных углублений, выполненных на изнашиваемой поверхности. Углубления выполняют вырезанием лунок, сверлением конических отверстий, отпечатками в форме конуса или пирамиды.

8.3. Испытания отремонтированных агрегатов

Испытаниям отремонтированных агрегатов, как правило, предшествует их приработка. Приработка и испытания проводятся на завершающей стадии технологического процесса ремонта агрегатов и выполняются на одном стенде. Целью приработки и испытания отремонтированного агрегата является его подготовка к восприятию эксплуатационных нагрузок, выявление дефектов, связанных с качеством ремонта деталей и сборки агрегатов, а также Проверка соответствия характеристик агрегатов требованиям нормативно-технической документации.

Отремонтированные агрегаты проходят приемочные, контрольные, приемо-сдаточные и эксплуатационные испытания. Приемочные испытания проводят в случае освоения ремонта новой модели автомобиля или использования в отремонтированном агрегате деталей, восстановленных новым методом. Контрольные испытания проходят все отремонтированные двигатели после приработки. В ходе контрольных испытаний (они, как правило, совмещены с приработкой) проверяется, нет ли резких стуков и шумов, выделяющихся из общего шума работы двигателя, выбрасывания или течи масла, воды или топлива, пропуска отработавших газов в местах соединений, подсоса воздуха через прокладки впускной трубы и карбюратора. Приемо-сдаточные испытания проходят все отремонтированные двигатели после приработки. Целью приемо-сдаточных испытаний является оценка качества сборки, а также качества приработки сопряжений двигателя. Если в процессе приработки и испытания обнаруживают неполадки, то двигатель отправляют на устранение дефектов, а затем повторно испытывают.

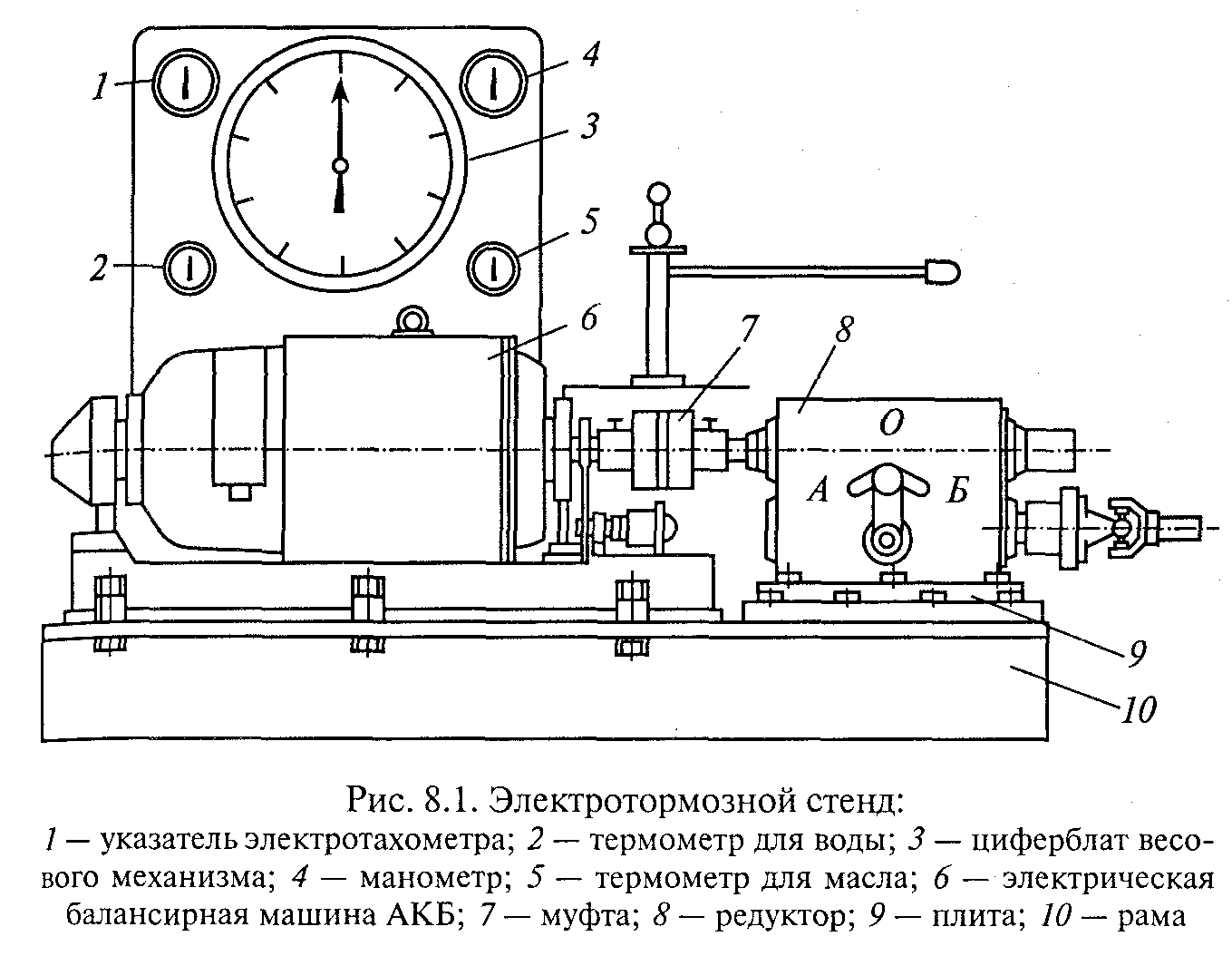

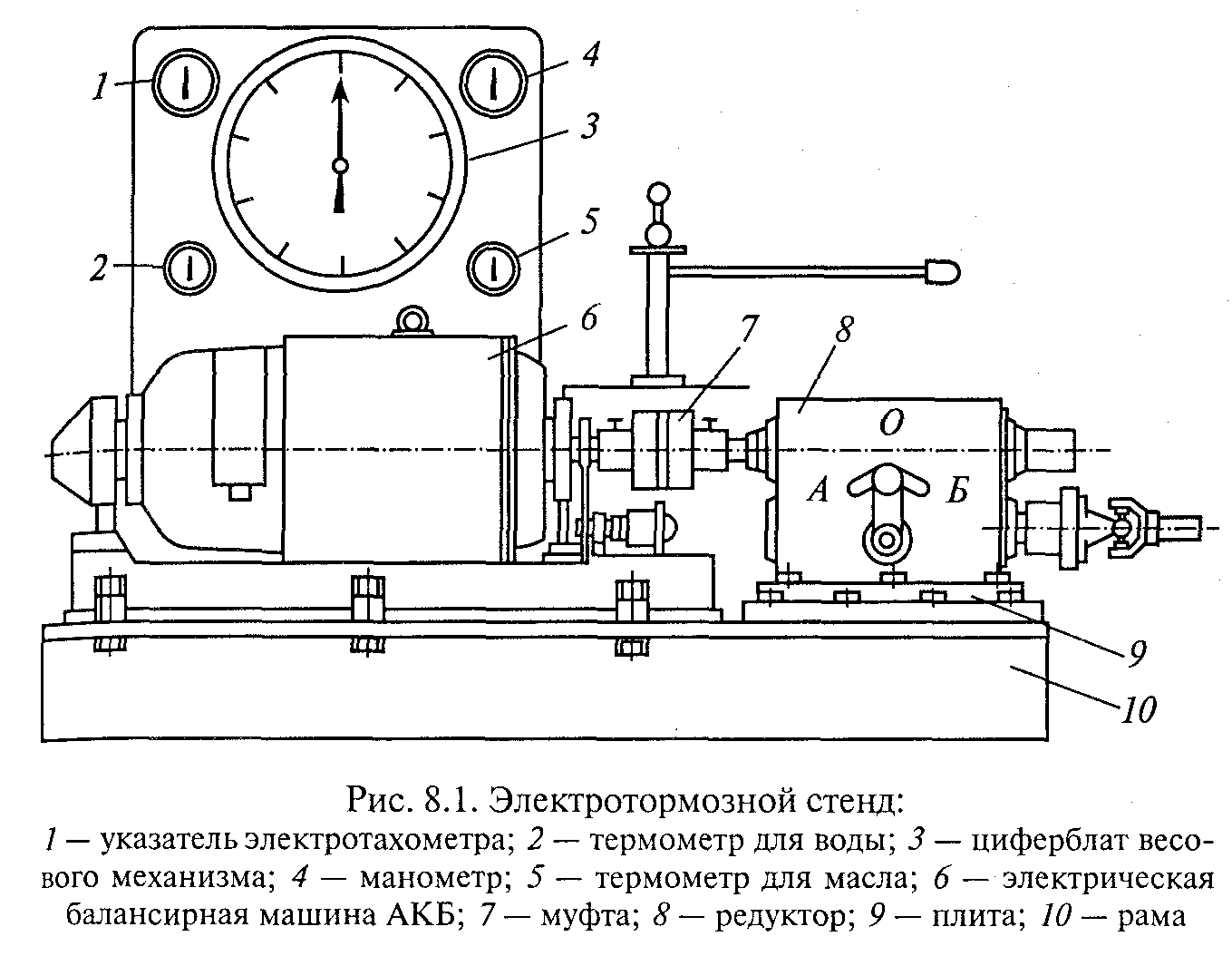

Приработка и испытания двигателей на АРП производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения двигателя в период холодной обкатки и для поглощения мощности двигателя во время горячей обкатки и испытания, а также дополнительное оборудование, обеспечивающее двигатель топливом, охлаждающей водой и смазкой. Стенд состоит из асинхронной электрической машины АБК, которая при холодной обкатке работает в режиме двигателя (рис. 8.1). Во время горячей обкатки электрическая машина работает в режиме генератора, отдавая ток в электрическую сеть.

Эффективную мощность двигателя на стенде определяют путем измерения крутящего момента, развиваемого двигателем при определенной частоте вращения коленчатого вала. Для определения крутящего момента используется тормозное устройство. В первую очередь тормозное устройство предназначено для поглощения механической энергии и преобразования ее в тепловой или электрический вид энергии. Корпус тормоза балансирно закрепляют на стойках и по углу поворота корпуса электромашины определяют механический момент. Для замера тормозного момента при приработке двигателей под нагрузкой или крутящего момента при холодной приработке используют весовой механизм.

Двигатели первой комплектности должны испытываться на топливную экономичность. Топливную экономичность двигателей можно определить с помощью расходомера топлива непрерывного действия фотоэлектрического типа К-427, который позволяет оценивать мгновенный и суммарный расходы топлива. Он устанавливается в систему питания двигателя между топливным насосом И карбюратором и фиксирует число оборотов ротора, который приводится во вращение топливом, протекающим по каналу корпуса.

У двигателей первой комплектности проверяют экологические показатели: токсичность отработавших газов у карбюраторных, дымность у дизельных. Для осуществления этой проверки в газопровод каждого стенда (до соединения с общим газоотводом) должна быть введена пробоотборная трубка для подсоединения шланга к газоанализатору или дымомеру.

У отремонтированных двигателей рекомендуется оценивать характеристики вибрации и шума. Спектры шумов исследуют с помощью шумомеров, состоящих из датчика, усилителя и указателя шума в децибелах. Общий указатель шума карбюраторного Двигателя составляет 103... 105 дБ, а дизеля — 110... 112 дБ. Оценка Уровня вибрации двигателя производится с помощью пьезоэлектрических датчиков, затем сигнал усиливается и фиксируется с помощью осциллографа или другого регистрирующего прибора. Уровень вибрации на различных частотах позволяет оценивать состояние отдельных подсистем и деталей испытываемого двигателя.

Наряду с приемо-сдаточными испытаниями для отремонтированных двигателей проводят инспекционные испытания, в ходе которых двигатель частично или полностью разбирают с целью оценки состояния рабочих поверхностей основных деталей. Осмотру подвергают те двигатели, при обкатке и испытаниях которых возникли подозрения на возможные появления дефектов, а также среди Карбюраторных двигателей проверяется каждый 20-й, а среди дизелей — каждый 10-й двигатели.

Топливные насосы высокого давления (ТНВД) испытывают по следующим параметрам: неравномерность работы регулятора частоты вращения; условная жесткость пружины регулятора; начало действия регулятора; углы начала и конца впрыскивания; неравномерность подачи топлива и ряд других.

Стенд для испытания и регулирования ТНВД состоит из приводного механизма, мерного блока с мензурками и стендовыми форсунками, топливного бака, счетчика числа циклов, стробоскопического устройства.

Кроме ТНВД, на стендах испытывают топливоподкачивающие насосы, фильтры тонкой очистки топлива, муфты опережения впрыскивания, а на стендах КИ-15711 и -15716 — и ограничители дымления.

У форсунок при испытаниях на стенде КИ-15706 проверяют давление начала вспрыскивания топлива, герметичность распылителя, качество распыляемого топлива. Давление начала вспрыскивания у форсунок различных двигателей находится в пределах 16,5... 18,0 МПа. Герметичность распылителя и качество распыливания проверяют визуально.

Целью испытаний коробок передач является проверка качества восстановления отдельных деталей и в целом качества сборки. Испытания проводят как под нагрузкой, так и без нагрузки. Сначала испытывают без нагрузки на всех передачах при частоте вращения первичного вала 900...1000 мин"1, затем при 1400...1500 мин'. Продолжительность испытания определяется временем, необходимым для прослушивания работы коробки передач и выявления дефектов. При тех же частотах испытывают на каждой передаче по 2... 3 мин и под нагрузкой 100... 150 Н • м на первичном валу. В ходе испытаний проверяют, нет ли подтеканий масла, самопроизвольного выключения передач, повышенного шума, ударов, стуков. Для испытания коробок передач применяют стенды различной конструкции: электромагнитные, с асинхронным электродвигателем, с нагрузкой внутренними силами и с гидравлическим тормозом.

Отремонтированные задние мосты испытывают с нагрузкой и без нагрузки, как правило, на стендах с асинхронными электродвигателями. Целью испытаний является выявление шумов высокого тона, для чего проводят испытания без нагрузки с частотой вращения ведущей конической шестерни 900... 1500 мин

' и под нагрузкой 10 кВт в течение 10... 15 мин с частотой вращения 900... 1500 мин

'. При испытаниях регулируют тормозные механизмы и проверяют работу главной передачи и дифференциала. При испытаниях не допускается нагрев редуктора и ступиц колес.

Требования техники безопасности при проведении испытаний предусматривают проведение инструктажа по общим правилам техники безопасности, инструктажа на рабочем месте. Запрещаются работы по техническому обслуживанию и ремонту стендов без полного снятия напряжения с силового электрошкафа. Необходимо соблюдение чистоты и порядка. Перед проведением испытаний необходимо проверять крепление всех узлов стенда, исправность защитных ограждений, подъемно-транспортных и других механиз-^Ов. Запрещается во время испытания агрегата проводить работы по креплению и регулировке. Участок испытания и доукомплектования двигателей должен быть обеспечен средствами пожаротушения из расчета на 50 м2 площади пола один огнетушитель ОП-5, один огнетушитель ОУ-5 и ящик с песком вместимостью 0,5 м3.

ГЛАВА 9. ОБЩАЯ СБОРКА, ИСПЫТАНИЕ И ВЫДАЧА АВТОМОБИЛЕЙ ИЗ РЕМОНТА

9.1. Организация сборки автомобилей

Общую сборку автомобилей производят либо на универсальных рабочих местах при небольшом объеме производства и многономенклатурной производственной программе, либо на потоке в случае специализированных предприятий со значительным объемом производства. Общая сборка на ремонтном предприятии должна производиться в той же последовательности и с той же тщательностью, как и сборка нового автомобиля.

Сборка на универсальных рабочих местах характеризуется неподвижностью собираемого автомобиля, к которому подаются все составные части. Такая организация сборки требует продолжительного времени и сборщиков высокой квалификации.

Поточная сборка осуществляется при принудительном передвижении собираемого автомобиля. Автомобиль перемещается конвейером, на котором производится процесс сборки. Движение конвейера (непрерывное или периодическое) принимается в зависимости от размера производственной программы, такта выпуска, сложности сборочных операций и других технологических факторов. Отрезок времени между выходом со сборки двух готовых автомобилей называется тактом сборки.

Характерными для поточной сборки являются следующие признаки:

за рабочим местом закреплена определенная сборочная операция;

собранный на предыдущем рабочем месте автомобиль передается На следующую операцию немедленно по окончании предыдущей;

на всех рабочих местах сборочной линии работа синхронизирована и производится по выбранному такту;

сборка механизирована.

Процесс сборки начинается, как правило, с установки рамы автомобиля на подставки при сборке на универсальных рабочих вестах или на подвижные тележки при поточной сборке. Затем на базовую сборочную единицу (раму) устанавливают в строгой технологической последовательности все основные узлы и агрегаты:

передний и задний мосты, карданную передачу, рулевое управление, двигатель в сборе с коробкой передач, радиатор, кабину колеса и остальные узлы, механизмы и детали. В процессе сборки выполняются необходимые регулировочные работы.

При сборке необходимо обращать внимание на строгое центрирование агрегатов относительно друг друга, так как несоблюдение этого условия приводит к чрезмерному износу отдельных агрегатов и их преждевременному выходу из строя в процессе эксплуатации.

9.2. Механизация сборочных работ

Выбор средств механизации сборочных работ зависит от количества собираемых автомобилей, а также от требуемой точности сборки. Наибольшая производительность и точность соединения деталей достигаются с помощью различных механизированных инструментов и приспособлений. По принципу действия механизированный инструмент с электрическим, пневматическим и гидравлическим приводом делится на следующие группы:

ударного действия — клепальные молотки, шиберы, кернеры;

вращательного действия — дрели, шлифовальные машины, гайковерты, отвертки.

Приспособления, применяемые при сборке, подразделяются на следующие виды:

для установки и соединения деталей — подставки с призмами для установки деталей на валы, поворотные столы для монтажа деталей и др.;

для напрессовки на валы зубчатых колес, шкивов, подшипников и т.д.;

контрольные приспособления и стенды для проверки качества сборки и определения действительных эксплуатационных характеристик сборочного узла или автомобиля.

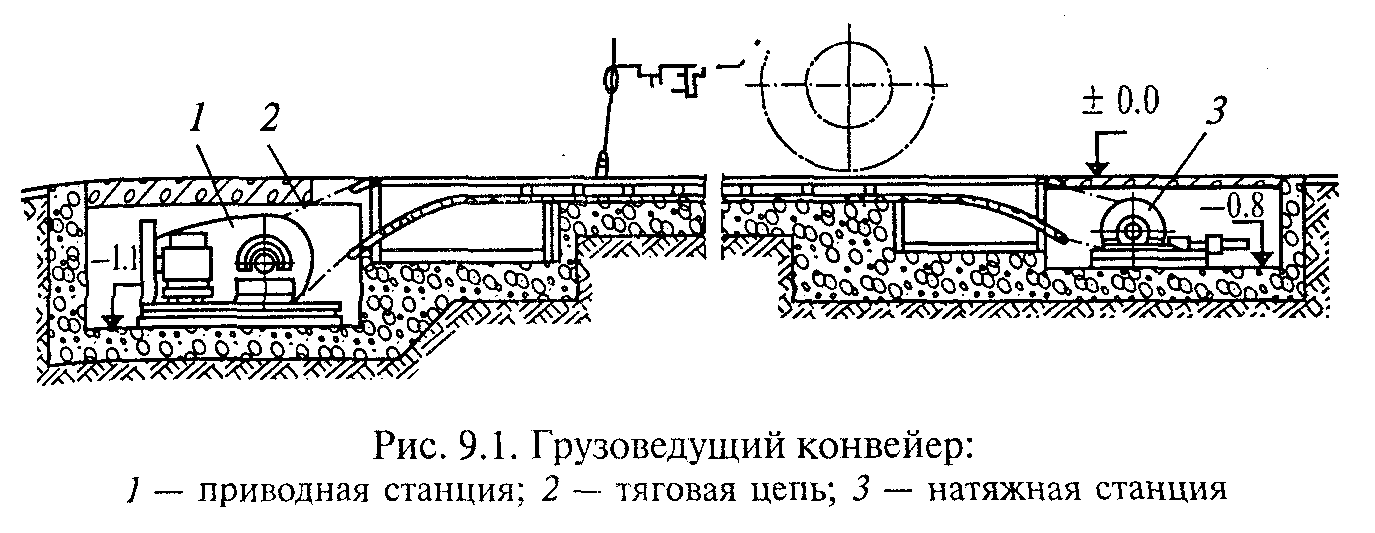

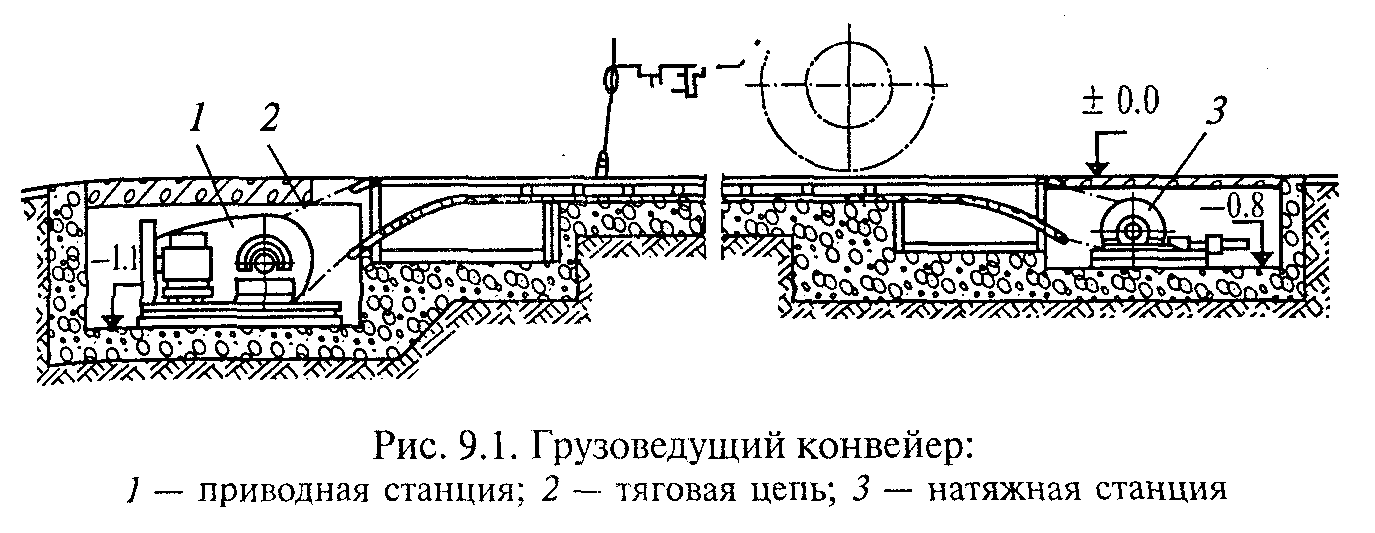

В качестве подъемно-транспортных средств для обеспечения сборочного процесса используются электрические и гидравлические подъемники, мостовые краны, однобалочные мостовые краны (кран-балки), поворотные консольные краны, однорельсовые подвесные пути (монорельсы), оборудованные электрическими талями. Транспортировка деталей и узлов осуществляется с помощью электрокаров, электропогрузчиков, рельсовых и безрельсовых тележек, пластинчатых конвейеров (рольгангов), подвесных конвейеров. Для общей сборки автомобилей обычно используются грузоведущие конвейеры (рис. 9.1).

Рабочие места сборщиков располагают в порядке последовательности операций технологического процесса сборки. При выполнении сборочных работ должны соблюдаться правила техники безопасности.

Сборка должна производиться на специальных стендах или приспособлениях, обеспечивающих устойчивое положение собираемого изделия или сборочной единицы. Инструмент, используемый для сборочных работ, должен находиться в исправном состоянии и соответствовать своему назначению.

Электрические и пневматические инструменты перед началом работы необходимо опробовать вхолостую для проверки их исправности. Электрические провода и шланги пневмоинструмента не должны быть натянуты.

9.3. Испытание и выдача автомобилей из ремонта

После сборки автомобиль поступает на контроль и испытание. Контроль и испытание автомобиля проводят для проверки комплектности, качества сборочных, регулировочных и крепежных работ, проверки работы и технического состояния всех агрегатов, механизмов и приборов, дополнительной регулировки, а также для выявления соответствия технических показателей требуемым техническим условиям. Испытания проводят на стенде с беговыми барабанами. Стенд позволяет проверить работу двигателя, агрегатов трансмиссии и ходовой части, а также оценить основные эксплуатационно-технические качества автомобиля (мощность двигателя, тяговое усилие на ведущих колесах, расход топлива на различных скоростных и нагрузочных режимах, путь и время разгона до заданной скорости, потери мощности на трение в агрегатах и ходовой части, наибольший допустимый тормозной путь с определенной скоростью), проверить и отрегулировать установку УГЛОВ управляемых колес и т.д. Все выявленные при испытании неисправности необходимо устранить.

В дополнение к стендовым испытаниям каждый грузовой автомобиль после капитального ремонта должен пройти испытание пробегом на расстояние 30 км с нагрузкой, равной 75 % номинальной грузоподъемности, при скорости не более 30 км/ч, для проверки На управляемость, а также для дополнительного определения соответствия технического состояния автомобиля требуемым техническим нормам на различных режимах работы и в различных дорожных условиях. При пробеге проверяют также исправность и Надежность работы всех систем, механизмов и соединений.

После испытания пробегом автомобиль тщательно осматривают. Все выявленные пробегом и осмотром дефекты устраняют. При отсутствии дефектов (или после их устранения) автомобиль поступает на окончательную окраску, а затем предъявляется отделу технического контроля (ОТК). На принятом ОТК автомобиле (на передней панели кабины под капотом) ставят приемочное клеймо.

Качество отремонтированных автомобилей должно соответствовать техническим условиям на сдачу в КР и выдачу из ремонта автомобилей, их агрегатов и узлов. На каждый выпускаемый из ремонта автомобиль заказчику выдается паспорт этого автомобиля, в котором фиксируется комплектность, техническое состояние и соответствие отремонтированного автомобиля техническим условиям. Технические условия устанавливают гарантированную исправную работу автомобиля в течение определенного времени и до определенного пробега за этот период. Эти сроки службы и пробеги гарантированы при условии эксплуатации автомобилей в соответствии с «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» и инструкциями заводов-изготовителей. В течение гарантийного срока все обнаруженные заказчиком неисправности по вине АРП должны быть устранены безвозмездно в течение трех суток со дня предъявления рекламации. Карбюраторные двигатели отремонтированных автомобилей в целях ограничения нагрузки на период обкатки снабжают запломбированной ограничительной шайбой, снимать которую в эксплуатации нужно в строгом соответствии с правилами, установленными для новых двигателей.

В настоящее время установлен гарантийный срок эксплуатации автомобилей — 12 мес со дня выдачи из ремонта при пробегах (для первой категории эксплуатации): не более 20 тыс. км — автобусами; не более 16 тыс. км — прочими автомобилями всех видов и назначений.

Гарантийный срок хранения отремонтированных составных частей автомобилей 12 мес с момента выдачи из ремонта при условии соблюдения правил консервации и хранения.

При выпуске автомобиля из КР к нему прилагаются следующие документы:

паспорт автомобиля с отметкой АРП о произведенном ремонте, указанием даты выпуска из ремонта, новых номеров шасси и двигателя, а также основного цвета окраски;

инструкция по эксплуатации с указанием особенностей эксплуатации отремонтированных автомобилей в обкаточный и гарантийный периоды, а также периодов и организации устранения дефектов в гарантийный период;

При выпуске двигателя из КР к нему прилагаются: паспорт; инструкция по эксплуатации с указанием особенностей установки и эксплуатации двигателя в обкаточный и гарантийный периодьь

Выпуск из КР автомобилей, их составных частей и деталей (комплектов деталей) оформляется приемо-сдаточным актом.

|

|

|

Скачать 7.18 Mb.

Скачать 7.18 Mb.