ремонт автомобилей. remont auto КАРАГОДИН. В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются изза изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены

Скачать 7.18 Mb. Скачать 7.18 Mb.

|

ГЛАВА 13. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СВАРКОЙ И НАПЛАВКОЙ

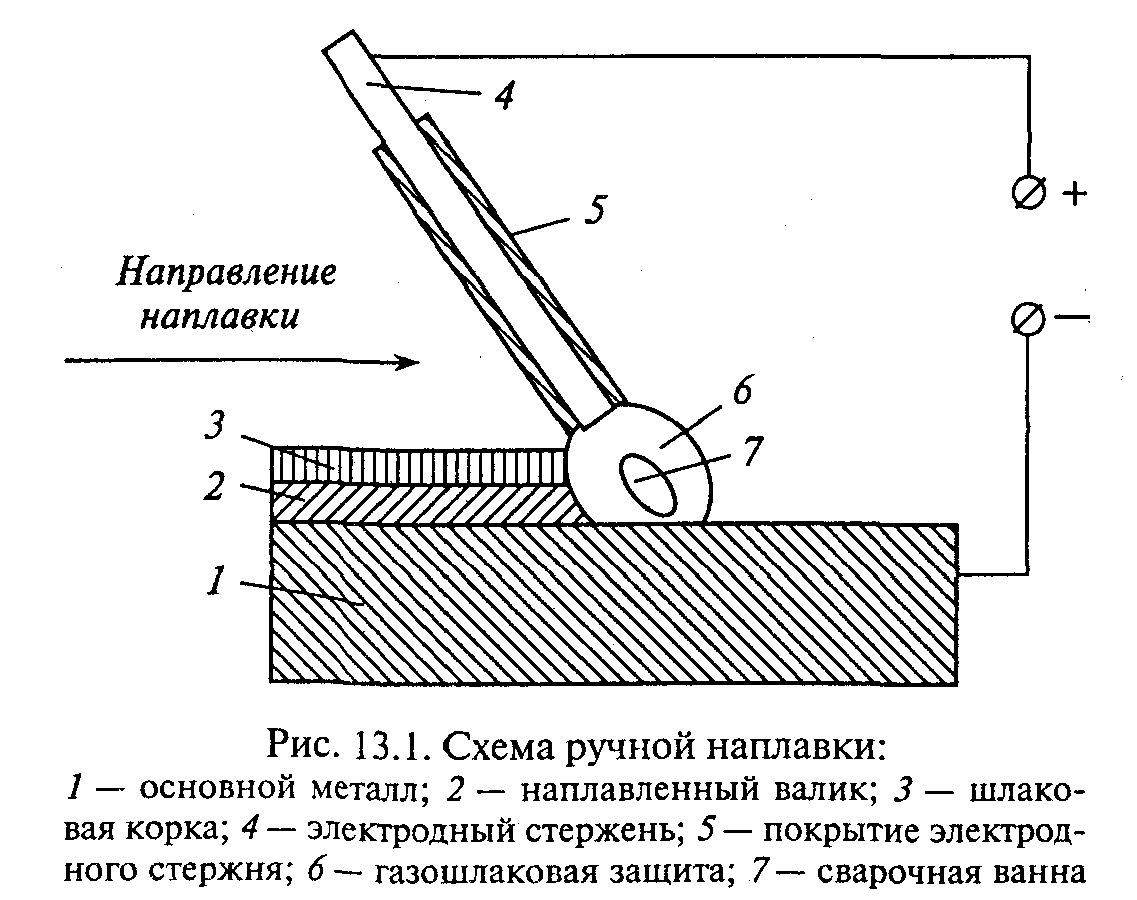

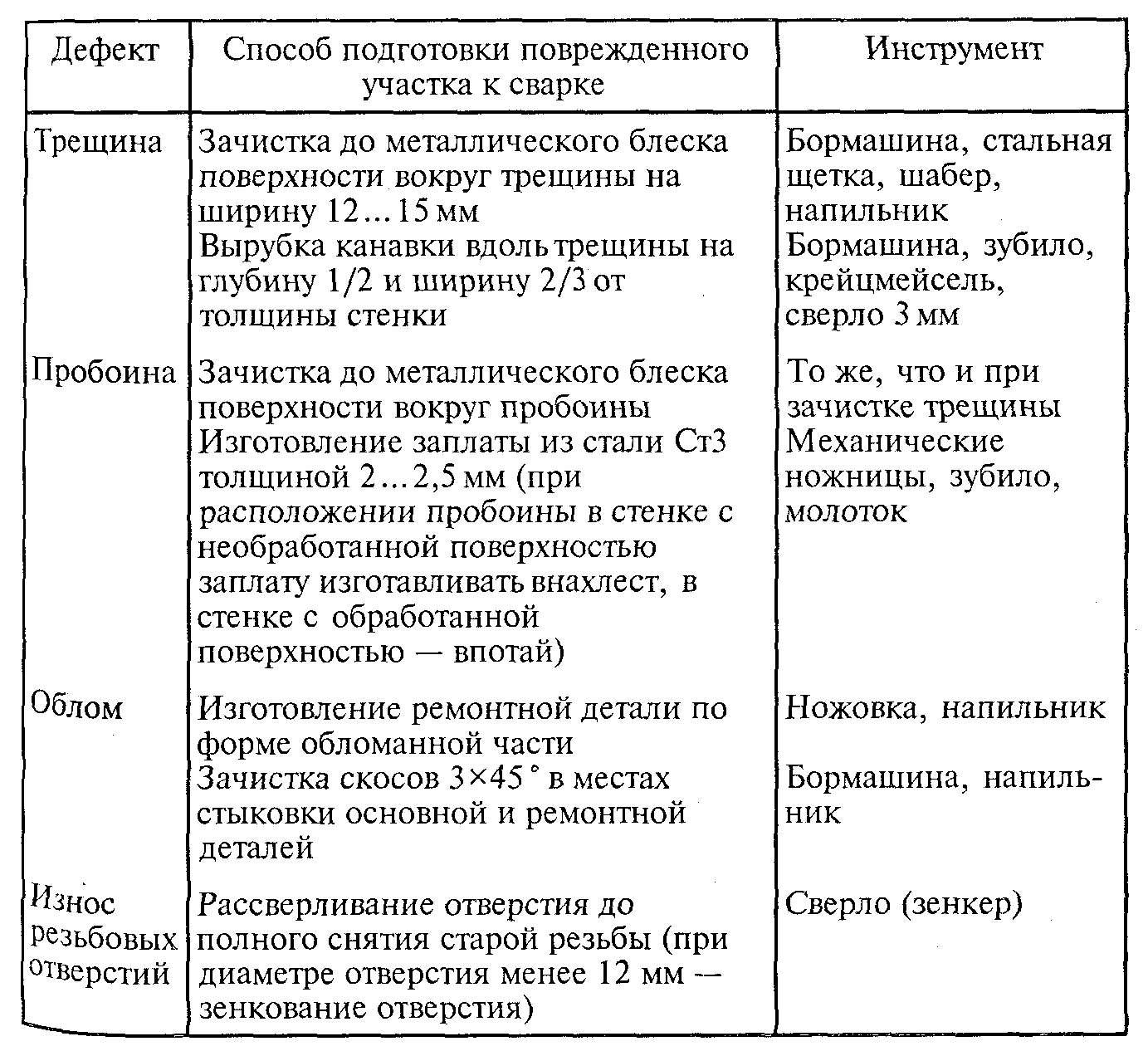

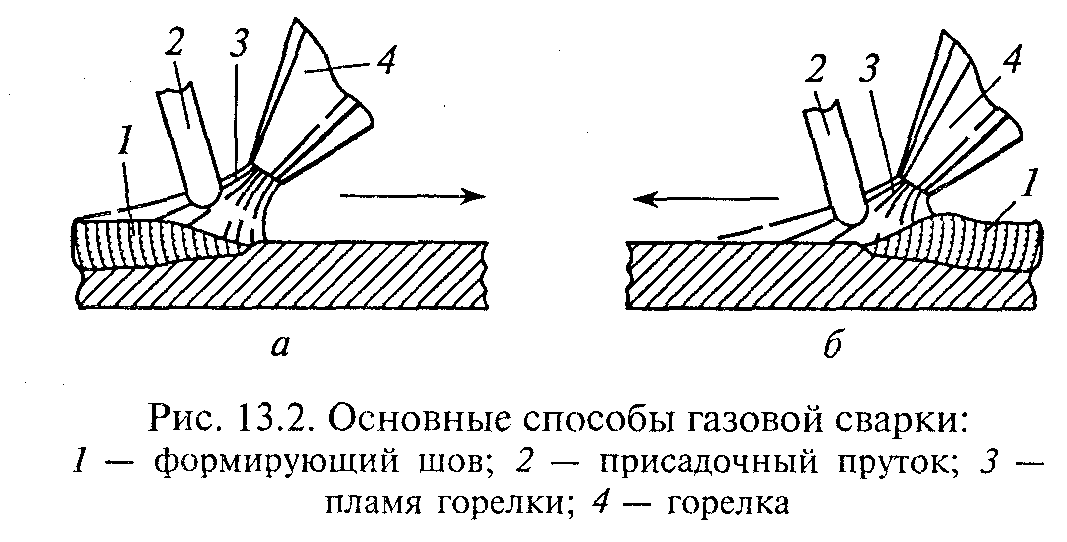

Ручная сварка и наплавка используются для устранения трещин, вмятин, пробоин, изломов и т. д. В табл. 13.2 приведены способы подготовки поврежденного участка изделия. Для уменьшения вредного последствия рассмотренных в разд. 13.1 явлений сварку и наплавку ведут электродами с обмазкой — тонкой или толстой. Малоответственные детали сваривают электродами с тонкой обмазкой, которые изготовляют из проволоки Св-08. Проволоку рубят на куски длиной 300...500 мм и покрывают обмазкой, состоящей из 3/4 мела и 1/4 жидкого стекла, разведенного в воде д0 сметанообразного состояния. Определяющим при выборе толстых электродов является процесс — сварка или наплавка. Для сварки используют электроды обозначаемые буквой «Э» с двузначной цифрой через дефис, например Э-42. Цифра показывает прочность сварочного шва на разрыв. Наплавочные электроды обозначают двумя буквами «ЭН» ц цифрами, которые показывают гарантированную твердость наплавленного данным электродом слоя. Каждому типу электрода соответствует несколько марок составов обмазок. По входящим в них веществам все электродные покрытия разделяют на следующие группы: рудно-кислое — Р, рути-ловое — Т, фтористо-кальциевое — Ф, органическое — О и др. Наиболее распространены рудно-кислое (ОММ-5, ЦМ-7, ЦМ-8 и др.), рутиловое (АНО-1, АНО-3, АНО-4, АНО-12, ОЗС-3, ОЗС-4, ОЗС-6 и др.) и фтористо-кальциевое покрытия (УОНИ-13/45, УОНИ-13/55, ЦЛ-9, ОЗС-2, АНО-7 и др). Таблица 13.2 Способы подготовки деталей перед сваркой  Газовая сварка и наплавка. Сущность процесса — это расплавление свариваемого и присадочного металла пламенем, которое образуется при сгорании горючего газа в смеси с кислородом. В качестве горючего газа используют ацетилен, что позволяет обеспечить температуру пламени 3100... 3300 °С. Ацетилен получают с помощью ацетиленовых генераторов, а кислород сохраняют и транспортируют в стальных баллонах вместимостью 40 л под давлением 15 МПа. Сварку и наплавку осуществляют сварочными горелками. Мощность пламени характеризуется массовым расходом ацетилена, зависящим от номера наконечника горелки (табл. 13.3). Расход ацетилена можно определить по формуле А = SR', где S — толщина детали, мм; R' — коэффициент, характеризующий удельный расход ацетилена на 1 мм толщины детали, м3/(ч-мм) (для чугуна R' — О,И...0,14; для стали — 0,10...0,12; для латуни — 0,12...0,13; для алюминия — 0,06...0,10). Расход кислорода на 10...20% больше, чем ацетилена. При ручной сварке пламя направляют на свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии 2... 6 мм от конца ядра. Конец присадочной проволоки также держат в восстановительной зоне или в сварочной ванне. Угол наклона ее мундштука горелки к поверхности свариваемого металла зависит: от толщины соединяемых кромок изделия. Углы наклона мундштука горелки в зависимости от толщины металла при сварке низкоуглеродистой стали приведены в табл. 13.4; 17П Таблица 13.3 Мундштуки наконечников горелок

Таблица 13.4 Угол наклона мундштука горелки в зависимости от толщины свариваемого материала

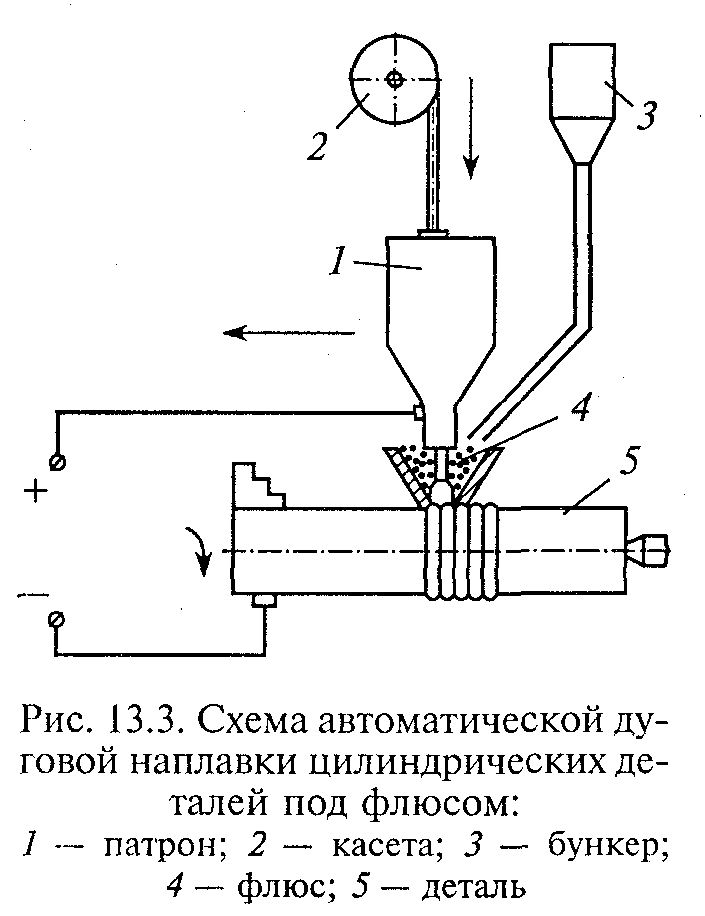

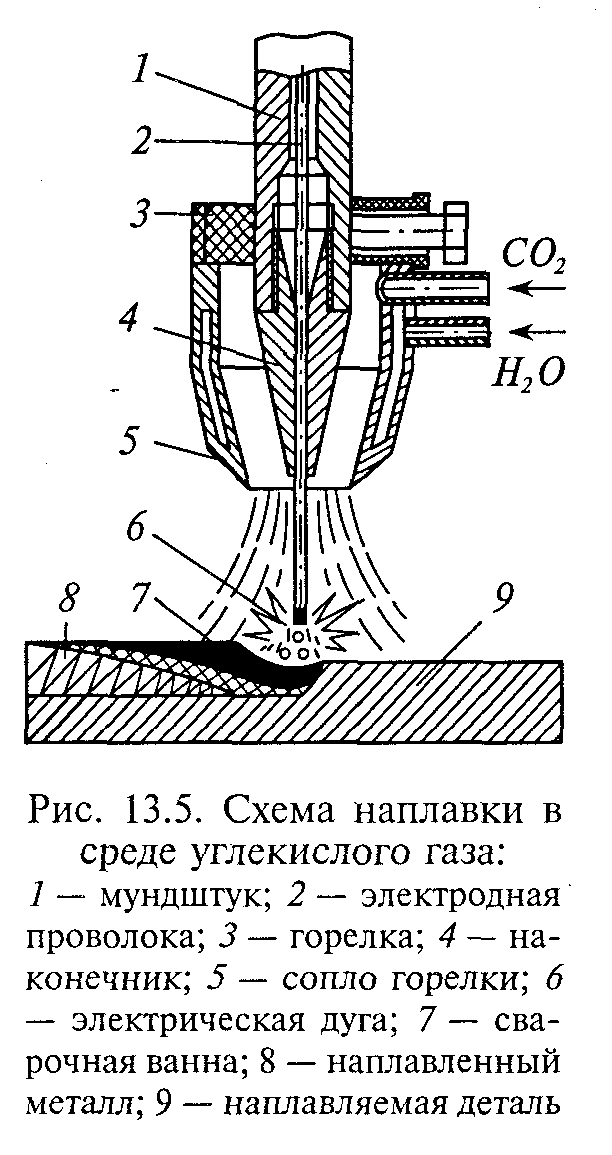

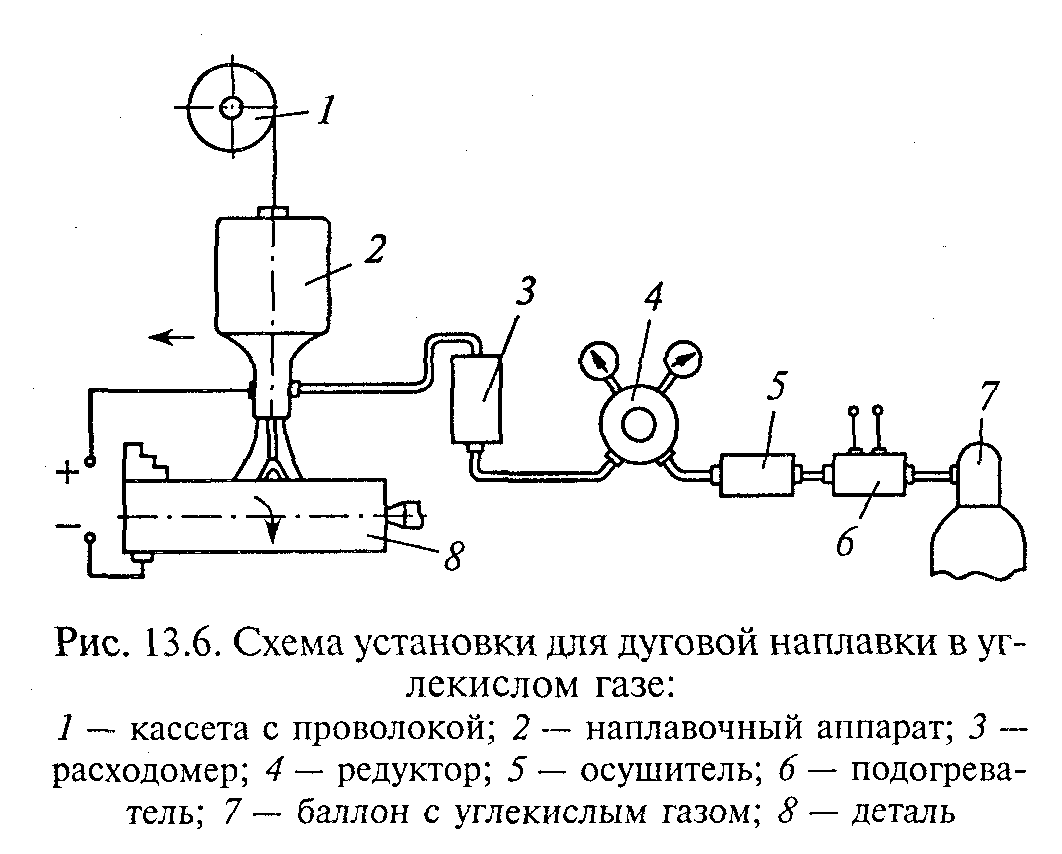

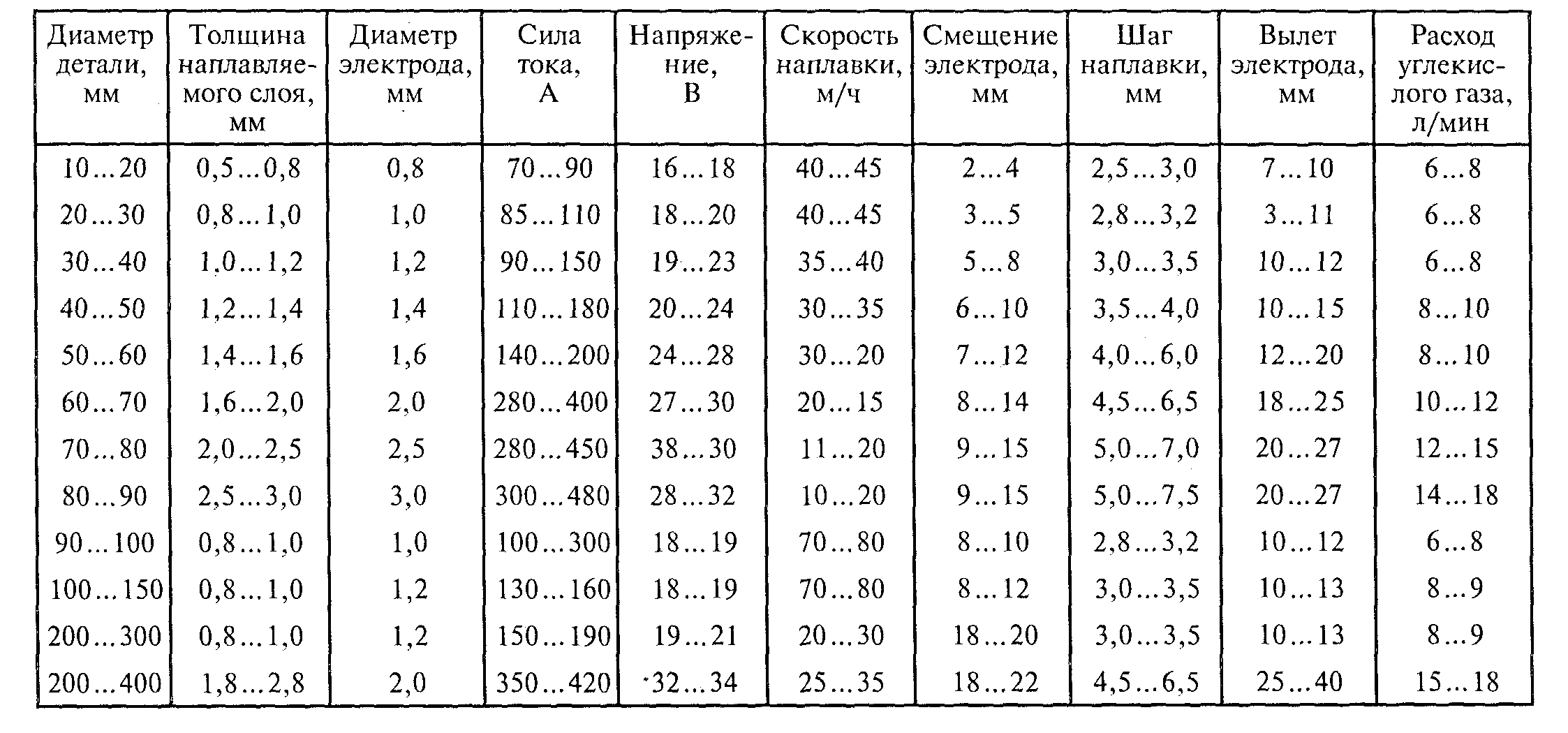

от теплопроводности металла (чем толще металл и чем больше его теплопроводность, тем угол наклона мундштука горелки должен быть больше, что способствует более концентрированному нагреву металла вследствие подведения большего количества теплоты). Существуют два основных способа газовой сварки. Правый (рис. 13.2, а). Процесс сварки ведется слева направо, горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. В результате происходит хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварного шва. Такой способ позволяет получить швы высокого качества. Применяют при сварке металла толщиной более 5 мм. Пламя горелки ограничено с двух сторон кромками изделия, а позади — наплавленным валиком, что значительно уменьшает рассеивание теплоты и повышает степень ее Использования. Этим способом легче сваривать потолочные швы, так как в этом случае газовый поток пламени направлен непосред-ственно на шов и тем самым препятствует вытеканию металла из сварочной ванны. Левый (рис. 13.2, б). Процесс сварки выполняют справа налево, горелка перемещается за присадочным прутком, а пламя направляется на несваренные кромки и подогревает их, подготавливая к сварке. Пламя свободно растекается по поверхности металла что снижает опасность его пережога. Способ позволяет получить внешний вид шва лучше, так как сварщик отчетливо видит шов ц может получить его равномерным по высоте и ширине, что особенно важно при сварке тонких листов. Этим способом осуществляют сварку: вертикальных швов снизу вверх; на вертикальных поверхностях горизонтальными швами выполняют сварку, направляя пламя горелки на заваренный шов. Для получения сварного шва с высокими механическими свойствами необходимо качественно произвести подготовку свариваемых кромок, которая состоит в очистке их от масла, окалины и других загрязнений на ширину 20...30 мм с каждой стороны шва; разделку под сварку, которая зависит от типа сварного соединения; прихватки короткими швами, длина, количество и расстояние между ними зависит от толщины металла, длины и конфигурации шва. При толщине металла до 6... 8 мм применяют однослойные швы, до 10 мм — двухслойные, более 10 мм — трехслойные и более. Перед наложением очередного слоя поверхность предыдущего слоя необходимо хорошо очистить металлической щеткой. Сварку выполняют короткими участками, стыки валиков в слоях не должны совпадать. При однослойной сварке зона нагрева больше, чем при многослойной. При наплавке очередного слоя проводят отжиг нижележащих слоев. Диаметр присадочной проволоки при сварке левым способом металла толщиной до 15 мм равен d S/2 + 1, где S — толщина свариваемой стали (мм), при правом способе — половине толщины свариваемого металла. При сварке металла толщиной более 15 мм применяют проволоку диаметром 6...8 мм. После сварки, чтобы металл приобрел достаточную пластичность и мелкозернистую структуру, необходимо провести проковку металла шва в горячем состоянии и последующую нормализацию при температуре 800...900"С.  Дуговая наплавка под флюсом. Способ широко применяется для восстановления цилиндрических и плоских поверхностей деталей. Это механизированный способ наплавки, при котором совмещены два основных движения электрода — это его подача по мере оплавления к детали и перемещение вдоль сварочного шва. Сущность способа наплавки под флюсом (рис. 13.3) заключается в том, что в зону горения дуги автоматически подаются сыпучий флюс и электродная проволока. Под действием высокой температуры образуется газовый пузырь, в котором существует дуга, расплавляющая металл. Часть флюса плавится, образуя вокруг дуги эластичную оболочку из жидкого флюса, которая защищает расплавленный металл от окисления, уменьшает разбрызгивание и угар. При кристаллизации расплавленного металла образуется сварочный шов. Преимущества способа: возможность получения покрытия заданного состава, т. е. легирования металла через проволоку и флюс и равномерного по химическому составу и свойствам; защита сварочной дуги и ванны жидкого металла от вредного влияния кислорода и азота воздуха; выделение растворенных газов и шлаковых включений из сварочной ванны в результате медленной кристаллизации жидкого металла под флюсом; возможность использования повышенных сварочных токов, которые позволяют увеличить скорость сварки, что способствует повышению производительности труда в 6...8 раз; экономичность в отношении расхода электроэнергии и электродного металла; отсутствие разбрызгивания металла благодаря статическому давлению флюса; возможность получения слоя наплавленного металла большой толщины (1,5 ...5 мм и более); независимость качества наплавленного металла от квалификации исполнителя; лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения; возможность автоматизации технологического процесса.  Недостатки способа: значительныи нагрев детали; невозможность наплавки в верхнем положении шва и деталей диаметром менее 40 мм При наплавке могут возникнуть дефекты: неравномерность ширины и высоты наплавленного валика из-за износа мундштука или подающих роликов, чрезмерного вылета электрода; наплыв металла вследствие чрезмерной силы сварочного тока или недостаточного смещения электродов от зенита; поры в наплавленном металле из-за повышенной влажности флюса (его необходимо просушить в течение 1... 1,5 ч при температуре 250...300°С). В ремонтном производстве наплавку под флюсом применяют для восстановления шеек коленчатых валов, шлицевых поверхностей на различных валах и других деталей автомобиля. Наплавка в среде углекислого газа. Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ. Сущность способа наплавки в среде углекислого газа (рис. 13.5) заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается. В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.  При наплавке используют токарный станок, в патроне которого устанавливают деталь 8, на суппорте крепят наплавочный аппарат 2 (рис. 13.6). Углекислый газ из баллона 7 подается в зону горения. При выходе из баллона 7 газ резко расширяется и переохлаждается. Для подогрева его пропускают через электрический подогреватель 6. Содержащуюся в углекислом газе воду удаляют с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора 4, а расход его контролируют расходомером 3. К достоинствам способа относятся — меньший нагрев деталей; возможность наплавки при любом пространственном положении детали; более высокую по площади покрытия производительность процесса (на 20... 30 %); возможность наплавки деталей диаметром менее 40 мм; отсутствие трудоемкой операции по отделению шлаковой корки, а к недостаткам — повышенное разбрызгивание металла (5... 10%), необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами, открытое световое излучение дуги. Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8—7 мм; редукторы-расходомеры ДРЗ-1-5-7 или рота-Метры РС-3, РС-ЗА, РКС-65, или кислородный редуктор РК-53Б. При наплавке используют материалы: электродную проволоку Св-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х13, Св-06Х19Н9Т, Св-18ХМА, Нп-ЗОХГСА; порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др.  Режимы наплавки, выполняемой на цилиндрических деталях, приведены в табл. 13.7. Таблица 13.5 Режим наплавки цилиндрических поверхностей

Таблица 13.6 Основные параметры наплавки плоских поверхностей

Таблица 13.7 Режим наплавки цилиндрических поверхностей  Наплавку в среде углекислого газа производят на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки зависит от толщины наплавляемого металла и качества формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5... 3,5 мм. Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины. Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200...300 НВ. Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха. Механизированную сварку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т.д. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||