1. Измельчение. Способы измельчения и степень измельчения сырья при производстве колбасных изделий

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

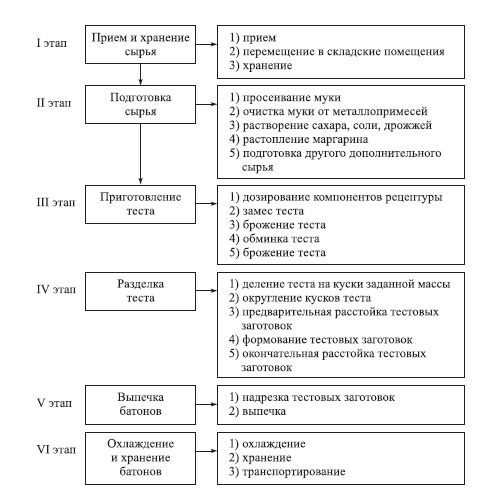

86. Модифицированные крахмалы. Получение и применение дестрина. Крахмал (C6H10O5)n является наиболее распространенным углеводом в рационе человека и содержится во многих основных продуктах питания. Человечество получает из крахмала энергии больше, чем из любого другого вещества. В пищеварительном тракте человека крахмал подвергается гидролизу и превращается в глюкозу, которая легко усваивается организмом. Промежуточными продуктами гидролиза крахмала является декстрины. Как пищевая добавка крахмал используется для загустения многих пищевых продуктов, приготовления киселей, заправок, соусов, кетчупов, майонезов, йогуртов, пудингов и кремов, входит в состав полуфабрикатов для тортов и пирожных, десертов, сухих концентратов супов, молочных напитков, его можно использовать для улучшения качества хлебобулочных изделий. Крахмал в качестве резервного питания накапливается в клубнях, плодах, семенах растений. Главными источниками крахмала в мире являются зерновые культуры: рис, пшеница, кукуруза, разнообразные корнеплоды, в том числе картофель. Например, в клубнях картофеля содержится до 24% крахмала, в зернах пшеницы — до 64%, риса — 75%, кукурузы — 70%. Основное свойство крахмала — способность к образованию вязкого, прозрачного клейстера или геля, который является нестабильным. Гель образует естественный крахмал, разрушается при длительном хранении, изменении температурных режимов, кислотности, др. факторах. Поэтому с целью улучшения функционально-технологических свойств крахмал модифицируют (от немецкого modifizieren — видоизменять, преобразовать) без помощи генетики, в результате чего он приобретает заранее заданные параметры. Сухой крахмал используют для получения декстрина. Под действием термической обработки в присутствии катализатора или без него происходят расщепление и изменение структуры полисахаридов. В качестве катализатора используют кислоту (соиную, азотную и др.), щелочи, соли (алюмокалиевые квасцы и др.). Декстрин получают с разной степенью расщепления крахмала и используют в различных отраслях народного хозяйства, главным образом как клеящее средство. Технология получения декстрина сводится к следующему: сухой картофельный или кукурузный крахмал подкисляют, используя форсуночное распыление кислоты, и выдерживают в течение 12...24 ч, после чего крахмал высушивают в барабанных сушилках в течение 1 ч до содержания влаги 2...3 %, повышая температуру с 60 до 125 °С. Процесс декстринизации крахмала идет в две стадии: на первой стадии крахмал теряет капиллярную и часть адсорбционно удерживаемой влаги, при этом содержание влаги самого крахмала приближается к 2...3 %. На второй стадии протекают процессы деполимеризации, пиролиза и образования новых глюкозидных связей, увеличивающие ветвление полисахарида. Идет интенсивная декстринизация крахмала. Содержание влаги снижается до 0,5...0,6 %. Декстрин приобретает заданный цвет, требуемую растворимость и клеящую способность. Его охлаждают и увлажняют до 5 %. Затем готовый декстрин просеивают и фасуют. Качество декстрина регламентируется требованиями ГОСТ 6034. 87. Технологическая схема производства хлеба.  Первый этап - прием и хранение основного и дополнительного сырья. Сырье поступает на хлебопекарные предприятия бестарным (автомуковозы, специальные цистерны) и тарным (в мешках, бидонах, коробах, бочках, ящиках) способами. Второй этап - подготовка сырья к производству (фильтрование, просеивание, смешивание, растворение, растопление и др.). Мука просеивается, очищается от металлопримесей, взвешивается, возможно предварительное смешивание разных партий муки с учетом ее цвета, хлебопекарных свойств и так далее, после чего мука направляется в производственные бункеры. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Все дополнительное сырье перекачивается по трубопроводам в расходные баки и оттуда поступает через дозировочные устройства на замес теста. Третий этап - технологические операции по приготовлению теста (дозирование сырья, замес теста, брожение теста, обминка теста). Обминка теста применяется для улучшения свойств пшеничного теста (при периодическом способе приготовления). Четвертый этап - разделка теста. Включает следующие технологические операции: деление теста на куски, округление кусков теста, предварительную расстойку тестовых заготовок, формование тестовых заготовок, окончательную расстойку тестовых заготовок. Последовательность технологических операций разделки теста зависит от сорта муки и вида хлебобулочного изделия. Пятый этап - выпечка. Включает следующие операции: подготовку изделий к выпечке (надрезы, наколы, посыпка) и непосредственно выпечку. Надрезка тестовых заготовок осуществляется с целью придания изделиям специального вида, требуемого ГОСТом, и исключения образования подрывов и трещин на поверхности корки при выпечке. Перед посадкой хлеба и булочных изделий печь должна быть насыщена парами воды, чтобы тесто как можно дольше сохраняло эластичность и растяжимость. При недостатке в пекарной камере пара поверхность изделий предварительно увлажняют водой или смазывают специальным крахмальным клейстером. Повышенная влажность поверхности изделий также предохраняет корку от разрывов и трещин при резком повышении температуры теста сразу же после посадки в печь. Однако не все изделия следует увлажнять в одинаковой мере. Смазывание способствует увеличению эластичности и растяжимости образующейся корки. Особенно рекомендуется смазывать те изделия, в которых процесс брожения происходил недостаточно интенсивно, изделия из слишком крепкого теста, приготовленного из муки грубого помола. Выпечка тестовых заготовок осуществляется в хлебопекарных печах с целью превращения тестовой заготовки в хлеб. Температура выпечки - от 200 до 270 °С; продолжительность выпечки зависит от массы и формы заготовок, типа печи и так далее и составляет 15-60 мин. Шестой этап - охлаждение, хранение и транспортирование хлеба в торговую сеть. 88. Выпечка хлеба. Расчет выхода. При расчете выхода хлеба учитывают: чистый расход муки и другого сырья {жира, сахара, дрожжей и т. д.) на готовое изделие; технологические затраты при выработке хлебобулочных изделий; технологические потери на складах, коммуникациях и т. д. Расход муки и другого сырья, затраченного на производство данного вида хлеба, определяется в соответствии с утвержденной рецептурой для этого вида хлеба. Технологические затраты в хлебопекарном производстве — это расход массы муки, полуфабрикатов хлебопекарного производства и готовых изделий, обусловленный ходом технологического процесса производства хлеба и его хранения. Технологические затраты при производстве хлеба необходимо снижать до оптимальной величины. К технологическим затратам относят: затраты сухого вещества при брожении полуфабрикатов (жидких дрожжей, опары, закваски, теста и др.); расход муки на разделку теста; уменьшение массы теста при выпечке из него хлеба (упек); уменьшение массы хлеба при транспортировании его от печи и при укладке на вагонетки и другие устройства; уменьшение массы хлеба при хранении (усушка). Технологические потери в хлебопекарном производстве — это расход муки, полуфабрикатов и готовых изделий при ведении технологического процесса, хранении, транспортировании и из-за неисправности и несовершенства оборудования. Технологические потери должны быть сведены до минимума, а в отдельных случаях полностью ликвидированы путем строгого соблюдения правил эксплуатации и постоянного наблюдения за состоянием оборудования и строгого выполнения технологических режимов производства. К технологическим потерям относят: потери муки на начальной стадии производственного процесса (от приема муки до замешивания полуфабрикатов); потери теста и муки в виде отходов при разных операциях, начиная с замешивания теста до посадки сформованных тестовых заготовок в печь; потери в виде хлебной крошки при выемке хлеба из печи, транспортировании и укладке его на вагонетки или другие устройства; потери от неточности массы штучного хлеба; потери при переработке брака. Выход хлеба определяется по величине выхода теста, технологических затрат и производственных потерь по формуле: Qхл=От- (Пм+Пот+Збр+Зразд+Зуп+Зук+Зус.сум+Пкр+Пшт+ Пбр), 89. Технология производства макаронных изделий. Разделка и сушка. макаронами. Макаронные изделия распространены во всём мире и являются основой многих блюд. Макароны представляют собой пищевой продукт, полученный высушиванием до 11 – 13 %-ной влажности отформованного пшеничного теста. Макароны характеризуются быстротой и простотой приготовления, высокой пищевой ценностью, возможностью длительного хранения без ухудшения потребительских свойств. Макаронные изделия изготовляли с незапамятных времен. Первое описание способа приготовления лапши встречается в трактате по кулинарии римского гурмана Апичо составленном в первые десятилетия новой эры. Документальное упоминание приготовления в Италии блюд из макарон относится к началу 12 века. Вплоть до 15 века макаронные изделия изготовляли только в домашних условиях. Первые небольшие цехи с примитивной техникой изготовления макаронных изделий появились в Италии в конце 15 века. Сырьем для производства макаронных изделий является мука различных сортов. Больше всего ценятся макаронные изделия, для изготовления которых используют муку из твердых сортов пшеницы. Благодаря своей крупитчатой структуре мука не позволит макаронным изделиям склеиться и потерять форму. А еще такая мука содержит на 15 % больше белка, чем обычная. Однако во многих странах для производства макарон допускается использовать и мягкий сорт пшеницы. Макаронные изделия в среднем содержат 10 % белка, 70 – 75 % углеводов и около 1 процента жиров. В них также содержатся витамины В1, В2, РР. Среди минеральных веществ много фосфора, калия, натрия. Энергетическая ценность 100 г макарон – примерно 350 ккал. Процесс производства макаронных изделий состоит из следующих основных операций: подготовка сырья, приготовление макаронного теста, прессование теста и формование, разделка сырых изделий, сушка, охлаждение, отбраковка и упаковка. Вначале мука просеивается, её отделяют от примесей и замешивают с водой. Полученное тесто прессуют для уплотнения. Затем проводят формование путем продавливания теста через отверстия в металлической матрице. После этого выпрессованные из матрицы сырые макаронные изделия разрезают на куски и подготавливают к сушке. При разрезке уже начинают интенсивно обдувать воздухом для получения на их поверхности подсушенной корочки. Это нужно для того, чтобы макаронные изделия не слипались. Целью стадии сушки является закрепление окончательной формы и предотвращение развития микроорганизмов. Данный процесс проводится при высоких температурах. Далее происходит охлаждение высушенных изделий для выравнивания температуры изделий с температурой упаковки. Отбраковка и упаковка. Обычно в качестве упаковки используют короба, ящики, бумажные мешки, коробочки и пакеты с мешками. В зависимости от формы макаронные изделия подразделяются на четыре типа: трубчатые, нитеобразные, лентообразные и фигурные. Трубчатые макаронные изделия подразделяются по форме и длине на макароны, рожки, перья. Нитеобразные макаронные изделия (вермишель) в зависимости от размера и поперечного сечения подразделяются на паутинку и тонкую, обыкновенную и любительскую вермишель. Лентообразные макаронные изделия (лапша) могут быть длинными двойными гнутыми или одинарными длиной не менее 20 см и короткими длиной не менее 1,5 см. Ширина лапши может быть от 3 до 10 мм, толщина – не более 2 мм. Фигурные макаронные изделия могут выпускаться любой формы и размеров: ракушки, спирали, косички, буквы алфавита, бантики и другие виды, но максимальная толщина какой – либо части в изломе не должна превышать: для прессованных изделий 3 мм, для штампованных – 1,5 мм. Ассортимент макаронных изделий насчитывает более 100 наименований и постоянно расширяется за счет разнообразия формы и введения в рецептуру нетрадиционного сырья, а именно пищевых добавок, красителей и новых видов муки. При изготовлении макаронных изделий используется также мука из риса, гречихи, а также крахмал. Для улучшения питательных и вкусовых свойств могут быть использованы витаминные и минеральные добавки. А при изготовлении цветных макаронных изделий в тесто добавляют природные красители. Яичный желток делает макароны желтыми. Свекла и томатная паста придают макаронам красный оттенок, шпинат – зеленый, а чернила каракатиц – черный. Технология приготовления макаронных изделий. Перед варкой макаронные изделия проходят механическую кулинарную обработку. Макаронные изделия пересматривают, удаляют посторонние примеси, длинные трубчатые изделия разламывают на куски длиной 10 – 12 см. Макаронные изделия отваривают в кипящей подсоленной воде. В расчете на 500 грамм сухих макаронных изделий берут 3 литра воды и 25 грамм соли. Время варки указано на упаковке. Необходимое количество закладываемых в кастрюлю макаронных изделий надо рассчитывать, учитывая, что после варки объём макарон увеличится в 2 – 3 раза. Готовые макароны откидывают на дуршлаг, промывают горячей кипяченой водой, заправляют растопленным сливочным маслом и перемешивают. По степени готовности макаронные изделия могут различаться в зависимости от их типа и местных традиций. В Италии стандартным является приготовление до степени al dente («на зубок», то есть самая середина изделия остается слегка недоваренной и твердой. В некоторых странах, в том числе в России, приготовленные таким способом изделия могут считаться недоваренными). 90. Характеристика сырья для кондитерской промышленности. Большой ассортимент сырья для кондитерской промышленности позволяет создавать сотни наименований готовых изделий и разрабатывать новые оригинальные рецепты. Часто это сырье выпускается для производства в виде заготовок - полуфабрикатов, которые позволяют быстро приготовить вкусную выпечку. Классификация сырья для кондитерского производства Сырье для пищевой отрасли подразделяется на основные пищевые ингредиенты, которые на 90% формирует кондитерское изделие, и дополнительные, придающие продукту заданные рецептом свойства. Дополнительные разновидности пищевого сырья также называют пищевыми добавками. Придать изделию дополнительные качественные свойства или новый необычный вкус можно не только с помощью пищевых добавок, но также используя продукцию основной группы. Например, вместо пшеничной муки можно использовать кукурузную, ржаную, гречневую муку, крахмал или комбинировать различные соотношения жиров и начинок. Чаще всего в кондитерской промышленности используются следующие основные типы продукции: патока, глюкоза; сахар, сахарный сироп; мука; заготовки для фруктово-ягодных начинок; жиры; яйца или яйцепродукты (меланж); молоко и его производные; масло какао; орешки; крахмал и другое сырье. По содержанию основного сырья продукция кондитерской промышленности подразделяется на две большие группы. Первая группа изделий состоит преимущественно из сахара. Это такие сладкие изделия, например, как карамель или ирис, шоколад или пастила. К мучным изделиям относятся разные виды тортов, печенья, пряников и другая выпечка. Соответственно, основное пищевое сырье кондитерского производства для первой группы - сахар. Для второй группы необходима качественная мука. Сахарное сырье для кондитерского производства вырабатывается из сахарной свеклы, тростника. Выпускается оно в форме песка, пудры, рафинада (очищенного сырья), кускового или прессованного видов сахара. Как правило, при поставке пищевого сырья для кондитерского производства фабрики предпочитают закупать у поставщиков кондитерского сырья разведенный в определенной концентрации готовый сахарный сироп, поскольку такая форма наиболее удобна для приготовления изделий. Для мучных кондитерских изделий кондитеры закупают преимущественно пшеничную (белую) муку. В России не выпускается мука специального кондитерского назначения, поэтому в качестве сырья для кондитерского и хлебопекарного производства на предприятиях применяют муку общего назначения. Пищевые добавки при изготовлении сырья для кондитерского производство Использование вспомогательного сырья для пищевой промышленности, включающего различные пищевые ингредиенты, позволяет изготовить кондитерские и хлебопекарные изделия с новым вкусом, оригинальным запахом и приятным цветом. Кроме того, вспомогательные добавки могут улучшать основные свойства кондитерского сырья, предохранить от порчи или сделать изделие привлекательным для потребителя и более удобным в приготовлении. Среди дополнительного сырья, которое предназначено для производства кондитерских изделий, выделяют следующие группы добавок: разрыхлители; антиоксиданты; консерванты; ароматизаторы; усилители вкуса; красители и так далее. Многие из добавок являются универсальными, то есть могут сочетать в себе одновременно несколько полезных свойств. Например, аскорбиновая кислота является мощным антиокислителем, консервантом и одновременно улучшает цвет изделия, делая тесто более светлым. Некоторые добавки прекрасно сочетаются между собой, дополняя и усиливая свое действие. Например, смесь нескольких консервантов будет намного эффективнее, поэтому ее можно добавлять в меньшем объеме, чем отдельное вещество. |