Лекции+Технология хранения и переработки продуктов животноводств. 55кафедра зоотехнии Лекционный материал

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

Тема 7. Первичная обработка молока Первичная обработка молока включает очистку от механических примесей, охлаждение (и при необходимости тепловую обработку), хранение при низкой температуре, транспортирование на молочные заводы. Хозяйства, поставляющие молоко непосредственно в магазины, на предприятия общественного питания, в детские учреждения, сами осуществляют переработку молока. При этом его очищают на центробежных очистителях, нормализуют по жиру, пастеризуют, охлаждают, разливают во фляги, либо расфасовывают в бутылки или пакеты. Первичную обработку молока на фермах и комплексах проводят в специальных молочных помещениях. Очистка молока. Наиболее распространенный способ очистки молока от механических примесей и микроорганизмов — фильтрование. Для этого необходимо иметь цидилки и фильтры. Для фильтров используют вату, марлю, фланель, металлическую сетку и синтетические материалы. Фильтры изготавливают в виде тонких дисков с гладкой или «вафельной» поверхностью. Они хорошо очищают молоко от загрязнения. Один ватный диск пригоден для фильтрования не более 40 л молока, после чего его заменяют новым. Ватные фильтры медленно пропускают молоко, в результате чего увеличиваются затраты времени на очистку. На фермах в качестве фильтрующего материала широко применяют марлю, но она быстро изнашивается, загрязняется и не обеспечивает высокой степени очистки молока. Сейчас для фильтрования молока используют синтетические ткани, изготовленные на основе полиамидных (энант), карбоцидных (полиэтилен) и полиэфирных (лавсан) волокон. В производственных условиях лучшими являются фильтры из лавсана. Они обеспечивают необходимую скорость фильтрования и значительно превосходят марлю по качеству очищения молока. Лавсановые фильтры гигиеничны, легко моются и стерилизуются. Один метр ткани из лавсана заменяет 35...40 м марли. На современных доильных установках молоко очищают поточно с помощью смонтированных непосредственно на молокопроводе фильтров. В расширенную часть молокопровода вставляется труба, которая закрепляется резиновой пробкой. На конце трубы прикреплена насадка из металлических прутьев, соединенных кольцами. На насадку надевается чехол из фильтровальной ткани, который прикрепляется резиновым кольцом. Фильтрование молока, даже с использованием самых совершенных фильтрующих материалов, не обеспечивает полного очищения молока от примесей. Более совершенными являются центробежные молокоочистители, которые широко применяют на больших молочных фермах, комплексах и молочных заводах. Центробежный молокоочиститель представляет собой сепаратор со сменным барабаном и системой для отвода осадка. Барабан имеет увеличенное грязевое пространство и в нем отсутствует распределительная тарелка (скорость вращения 6000...8000 об/мин). Под действием центробежной силы молоко очищается от механических примесей, слизи, сгустков, эпителия и соматических клеток; одновременно удаляется значительная часть микроорганизмов. Оптимальной температурой молока для центробежной очистки считают 35...45°С. Тепловая обработка молока. Пастеризация - это тепловая обработка молока нагреванием от 63°С до температуры, близкой к точке его кипения. В настоящее время в продажу во всех странах мира выпускают только пастеризованное молоко (определено соответствующим законом). В России пастеризацию, как метод обработки молока для изготовления соответствующих продуктов, начал использовать Н. В. Верещагин еще в 1893 г. В хозяйствах молоко пастеризуют, если есть подозрение на такие заболевания, как туберкулез, бруцеллез и т. д., и если молоко поступает прямо в торговую сеть. Известно, что в 1 мл молока находится от 100 тыс. до 20 млн. и более бактерий, среди которых обнаруживаются и болезнетворные. Возможно заражение людей и непрямым способом, т. е. когда человек может явиться источником заражения через молоко (сальмонеллезом, брюшным тифом, паратифом, лихорадкой, стафилококками и т. д.). Очень опасно употребление человеком молокa от коров, больных маститом, ящуром и другими болезнями. Использование тепловой обработки молока позволяет на 99,8-99,9% снизить бактериальную обсемененность его. Обычно все болезнетворные микроорганизмыразрушаются уже при температуре 63°С в течение нескольких минут. Пастеризация уничтожает не только болезнетворные микроорганизмы, но и разрушает микроорганизмы, вызывающие порчу молока и молочных продуктов. Кроме того, некоторым продуктам, например мороженому, вологодскому маслу, ряженке и т.д. тепловая обработка придает приятный запах и своеобразный вкус, т. е. улучшает его пищевые свойства. Виды и режимы пастеризации. Впервые пастеризацию продуктов с целью увеличения сроков их хранения применил Луи Пастер, по имени которого и названа тепловая обработка молока. Первое оборудование для пастеризации было сделано и применено в Дании, затем его завезли в США, откуда оно распространилось по всему свету. В 1900 г. Рассел и Хастинг, а позднее Розенау установили температурные точки гибели разнообразных типов бактерий. На основании этих исследований были предложены различные виды и режимы пастеризации, которые применяются до сегодняшнего дня. При пастеризации молока уничтожаются вегетативные формы микробов, а при стерилизации - их споры. Поэтому существует такое понятие, как эффект пастеризации - отношение количества бактерий в молоке до пастеризации к их количеству после тепловой обработки. Чем ближе это отношение к 100%, тем эффективнее пастеризация. Для разных молочных продуктов применяют различные режимы пастеризации. В настоящее время различают пять видов пастеризации. Длительная низкотемпературная пастеризация - нагревание молока до 62-65°С с выдержкой при этой температуре в течение 30 мин. Этот вид пастеризации - надежный способ для подавления болезнетворных микроорганизмов, лишь незначительно изменяющий первоначальные свойства молока, но наиболее трудоемкий, чем все остальные. Этот режим пастеризации молока применяют в хозяйствах, неблагополучных по заболеваниям и при использовании молока в общественном питании, а в молочной промышленности - при производстве некоторых видов сыров. Кратковременная высокотемпературная пастеризация - нагревание моле до 72—76°С с выдержкой 40 с. Этот режим пастеризации применяется в цельномолочной и сыродельной промышленности. Он гарантирует почти полное (до 99,98%) уничтожение болезнетворных и вредных микроорганизмов. Высокотемпературная пастеризацию применяется при заболевании животных туберкулезом, бруцеллезом и ящуром. При производстве ряженки и варенца молоко нагревают до 95-97°С и выдерживают 10 мин для придания продуктам своеобразного вкуса. Мгновенную высокотемпературную пастеризацию проводят при 85-95°С в течение 2 с и менее при изготовлении некоторых видов сыров. Ультравысокая температурная пастеризация - нагревание молока до 70-80°С и пропускание через него пара температурой 130-150°С. Такой режим пастеризации позволяет полностью уничтожить все микробы и споры. Молоко, прошедшее такую обработку, долго хранится, не теряя своих свойств. Стерилизация молока - нагревание молока до температуры выше температуры его кипения. Различают длительную и кратковременную. Длительную стерилизацию проводят при 115-120°С с выдержкой 1-2 мин; кратковременную при 125-145°С с выдержкой 2-10 с. Применяется при производстве питьевого и сгущенного молока, предназначенных для длительного хранения. При обнаружении некоторых заболеваний у животных (ящур и т. д.) молоко перед использованием кипятят. Этот способ тепловой обработки молока, хотя и имеет некоторое преимущество перед отдельными режимами пастеризации, приводит к резкому изменению состава свойств молока. Поэтому кипячение применяется очень редко, только в случае необходимости и если нет условий для проведения пастеризации. Все перечисленные способы пастеризации имеют свои отдельные недостатки и приводят к некоторому изменениюсостава и свойств молока. Прежде всего, при пастеризации и стерилизации разрушаются некоторые ценные элементы молока, вызывающие ухудшение как питательной, так и биологической ценности его. На крупных высокомеханизированных фермах и комплексах в технологическую линию первичной обработки молока включают автоматизированные пастеризационно-охладительные установки . Все пастеризаторы должны отвечать следующим требованиям: -равномерно нагревать молоко до нужной температуры, чтобы достигнуть бактерицидного эффекта; -максимально сохранять состав и биологические свойства молока (не разрушать витамины и т. п.); -легко поддаваться разборке и чистке после каждого использования во избежание загрязнения новых партий молока; -быть экономичными, т. е. иметь относительно небольшую стоимость, не требовать больших эксплуатационных расходов и т. д.; -быть малогабаритными, чтобы не занимать больших производственных площадей, и легко устанавливаться. Правильное использование оборудования для пастеризации молока, оптимальный выбор режима его пастеризации в том или ином случае позволяют получать молоко и молочные продукты высокой пищевой ценности, биологически полноценное и обезвреженное от патогенной микрофлоры. Сепарирование молока- это процесс разделения его на сливки и обезжиренное молоко (обрат). Процесс сепарирования молока основывается на разной плотности жировых шариков (0,930) и плазмы (1,036) - обезжиренного молока. Охлаждение молока. Парное молоко имеет определенную температуру для размножения большинства микроорганизмов. Его необходимо охладить, чтобы продлить бактерицидную фазу и предотвратить скисание молока. Для сохранения начальных свойств молоко охлаждают до возможно более низкой температуры. Она, в основном, зависит от сроков его хранения. При хранении молока в течение 12 часов его охлаждают до температуры 8-10°С (рекомендуется для ферм, которые транспортируют молоко вечернего удоя утром следующего дня). Если молоко остается на ферме в течение 24 часов, то его охлаждают до 5°С (рекомендуется для небольших, отдаленных от шоссейных дорог ферм, которые отправляют молоко на молочный завод один раз в сутки). Хранение молока. Помещение для хранения молока на фермах и комплексах должно хорошо проветриваться. Хранить другие продукты вместе с молоком запрещается. Сохранять молоко лучше всего в горизонтальных или вертикальных резервуарах. Различают резервуары, предназначенные только для хранения молока, и резервуары-охладители, в которых молоко хранят и охлаждают одновременно. Количество молока, которое поступает в резервуар, определяют при помощи измерителя поплавкового типа, соединенного с сигнальным устройством. Для перемешивания молока (с целью предотвращения отстаивания) резервуары имеют механические мешалки. Длительное хранение молока при низких температурах без пастеризации не рекомендуется, так как возможно возникновение пороков вкуса и консистенции за счет развития микроорганизмов. Транспортирование молока. Молоко транспортируют на молочные заводы автомобильным, железнодорожным, водным транспортом и с помощью молокопроводов. Для доставки используют фляги и цистерны. Транспортирование во флягах требует значительных затрат ручного труда и сейчас ограничено. Более рационально молоко перевозить в специальных автомобильных цистернах, в которых оно хорошо сохраняется. Приемка и оценка качества молока. Поступающее на молоко-перерабатывающие предприятия молоко немедленно проверяют по количеству и качеству. Приемка сырья должна осуществляться в соответствии с требованиями ГОСТ 13264 — 88 «Молоко коровье. Требования при закупках». Согласно ГОСТу молоко коровье должно быть получено от здоровых животных, отфильтровано и охлаждено в хозяйстве не позднее чем через 2 ч после дойки до температуры 6°С. При сдаче-приемке на предприятиях молочной промышленности оно должно иметь температуру не выше 10°С и плотность не ниже 1027 кг/м3. В зависимости от органолептических, физико-химических и микробиологических показателей молоко подразделяют на 3 сорта. Органолептические, физико-химические и микробиологические показатели молока

Молоко, предназначенное для производства продуктов детского питания и стерилизованных продуктов, должно отвечать требованиям для высшего или 1-го сорта, но содержать соматических клеток не более 500 тыс/см3 и по термоустойчивости должно быть не ниже 2-ой группы. Молоко, предназначенное для выработки сычужных сыров, должно отвечать требованиям для высшего или 1-го сорта, но содержать соматических клеток не более 500 тыс/см3 и по сычужно-бродильной пробе соответствовать требованиям не ниже 2-го класса. Молоко плотностью 1026 кг/см3, кислотностью 15°Т и до 19...21Т допускается принимать на основании контрольной (стойловой) пробы 1-м или 2-м сортом, если оно по органолептическим показателям, чистоте, бактериальной обсемененности и содержанию соматических клеток соответствует требованиям стандарта. Тема 8. Технология производства питьевого молока и сливок. Значительное количество больших молочных ферм и комплексов, которые размещены в пригородных зонах, производят и снабжают непосредственно магазины питьевым молоком и сливками, а также кисломолочными продуктами. В таких хозяйствах проводят полную переработку молока: очистку, нормализацию, гомогенизацию, пастеризацию и охлаждение. Технология производства питьевого молока. Питьевое молоко классифицируют: по способу обработки (пастеризованное, топленое, стерилизованное); по содержанию жира, сухих веществ и добавок (цельное, нормализованное, восстановленное, повышенной жирности, белковое, витаминизированное и др.); по способу расфасовки (в стеклянных бутылках, бумажной таре, полиэтиленовой пленке, флягах и цистернах). Пастеризованное молоко изготавливают нескольких видов: цельное, нормализованное с содержанием жира 3,2 и 2,5%; витаминизированное с содержанием жира 3,2 и 2,5%; повышенной жирности с содержанием жира 6,0%, белковое и др. Технологический процесс производства пастеризованного молока: прием молока, оценка качества → очистка → нормализация по жиру → гомогенизация → пастеризация → охлаждение розлив→ упаковка, маркировка → хранение и транспортировка. В зависимости от оборудования и конкретных условий производства молоко нормализуют в потоке в сепараторах-нормализаторах или путем смешивания в емкостях (танках, ваннах). Нормализацию в потоке с использованием сепараторов-нормализаторов объединяют с пастеризацией. По органолептическим показателями молоко должно соответствовать следующим требованиям: Внешний вид и консистенция – однородная жидкость, без осадка и отстоянного жира; Вкус и запах – чистые, без посторонних, не свойственных свежему молоку привкусов и запахов Цвет – белый с легким желтоватым оттенком; интенсивность желтоватого оттенка возрастает с повышением жирности молока Физико-химические показатели основных видов питьевого молока

Пороки питьевого молока и меры их предупреждения

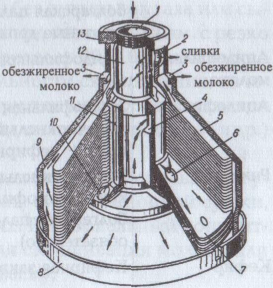

Технология производства сливок. Сливки — это жировая часть молока, полученная при сепарировании. Основная масса сливок идет на производство сметаны и сливочного масла. Сливки, которые используют в питании, выпускают 8-, 10%-ной жирности — пастеризованные, 10 %-ной — стерилизованные, 20 и 35%-ной жирности — пастеризованные. Сливки содержат жирорастворимые (А, В и Е) и водорастворимые (В2, РР и др.) витамины. Состав сливок зависит от содержания жира. Чем выше жирность сливок, тем больше в них сухих веществ и меньше белков, углеводов и минеральных веществ. Процесс разделения молока на сливки и обезжиренное молоко (сепарирование) осуществляют при помощи сепараторов-сливкоотделителей. Для сепарирования молоко подогревают до температуры 40-50°С. Молоко поступает в центральную трубку барабана, затем через ее отверстия проходит в каналы тарелкодержателя, а оттуда под нижнюю тарелку. Далее по каналам, которые создаются отверстиями тарелок, оно направляется вверх и распределяется между тарелками. Под действием центробежной силы обезжиренное молоко, имеющее большую массу, отбрасывается к периферии барабана, а сливки собираются к центру. Следующие порции молока, которые попадают в барабан, выталкивают обезжиренное молоко и сливки в верхнюю часть барабана. Сливки собираются под распределительной тарелкой и через отверстие для сливок выводятся из барабана. Обезжиренное молоко проходит над верхней распределительной тарелкой и выталкивается через отверстие в крышке барабана. Для регулирования жирности получаемых сливок сепаратор имеет регулировочный вентиль.  Разделение молока на сливки и обезжиренное молоко в барабане сепаратора: Разделение молока на сливки и обезжиренное молоко в барабане сепаратора:1 — отверстие центральной трубки для ввода молока; 2 — отверстие для выхода сливок; 3 — отверстие для выхода обезжиренного молока; 4 — боковой канал; 5—верхняя распределительная тарелка; 6... 7 — тарелки; 8 — корпус; 9 — крышка; 10 — тарелкодержатель; 11...12 —трубка; 13 —гайка Технологический процесс производства пастеризованных сливок аналогичен процессу производства пастеризованного молока. Сливки 8-, 10- и 20%-ной жирности гомогенизируют при давлении 10-15 МПа и температуре 45-80°С; 35%-ной жирности при давлении 5...7,5 МПа. Пастеризуют сливки при более высоких температурах, чем молоко: 8-, 10%-ной жирности при 80±2°С; 20- и 35%-ной жирности при 87±2°С с выдержкой в течение 15-20с. Сливки охлаждают до 8°С и фасуют в стеклянную или бумажную тару тех же видов, что и для пастеризованного молока. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||